¿Alguna vez se ha maravillado de la versatilidad de los muelles en ingeniería mecánica? Desde las suspensiones de los automóviles hasta los instrumentos de precisión, estos héroes anónimos desempeñan un papel crucial. En esta entrada del blog, nos adentraremos en el fascinante mundo de los muelles, explorando sus tipos, aplicaciones y principios de diseño. Únase a nosotros para descubrir los secretos de estos componentes esenciales que hacen que nuestras máquinas y dispositivos funcionen sin problemas.

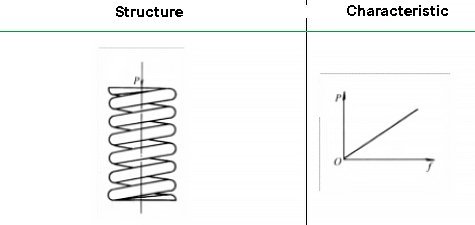

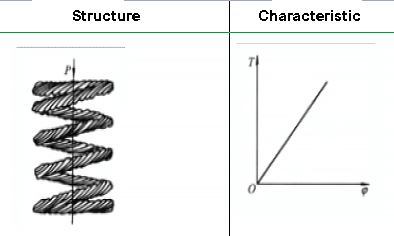

Los muelles de compresión helicoidales cilíndricos de sección circular se caracterizan por su relación lineal fuerza-desplazamiento, su rigidez constante en todo su rango de movimiento y su diseño sencillo pero eficaz. Estos atributos, combinados con la facilidad de fabricación y la rentabilidad, contribuyen a su adopción generalizada en diversas industrias.

Estos muelles destacan en aplicaciones que requieren:

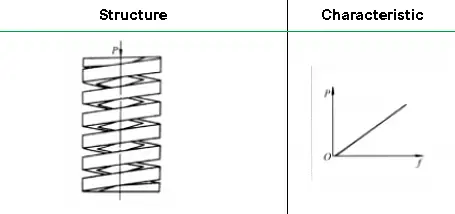

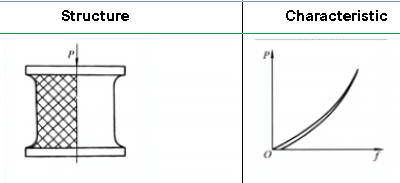

En condiciones de espacio equivalentes, un muelle de compresión helicoidal cilíndrico de sección rectangular presenta unas propiedades mecánicas superiores a las de su homólogo de sección circular. Este diseño presenta una rigidez significativamente mayor y una mayor capacidad de absorción de energía, lo que lo hace especialmente ventajoso en aplicaciones en las que el espacio es limitado pero las exigencias de rendimiento son elevadas.

La sección transversal rectangular ofrece varias ventajas clave:

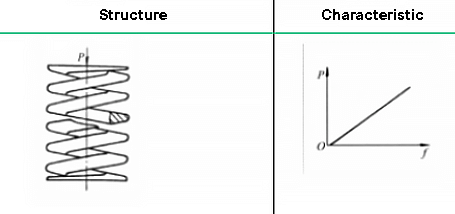

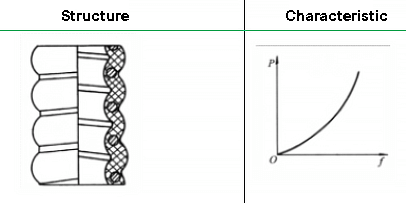

Los muelles de compresión helicoidales cilíndricos con secciones de alambre plano ofrecen ventajas significativas sobre sus homólogos de sección circular, especialmente en términos de capacidad de almacenamiento de energía, altura de compresión y capacidad de compresión global. El perfil de alambre plano permite un uso más eficiente del material y el espacio, lo que da como resultado muelles que pueden almacenar más energía potencial en un volumen determinado.

Estos muelles presentan una menor altura sólida (altura totalmente comprimida) debido a la menor separación entre espiras cuando se comprimen, lo que permite una mayor amplitud de movimiento en espacios reducidos. Además, la geometría de alambre plano proporciona una mayor superficie de contacto entre las espiras, lo que mejora la estabilidad y la distribución de la carga durante la compresión.

Las características de rendimiento superiores de los muelles de sección plana los hacen ideales para aplicaciones con estrictas limitaciones de espacio y elevados requisitos de energía. Se emplean ampliamente en la ingeniería de automoción:

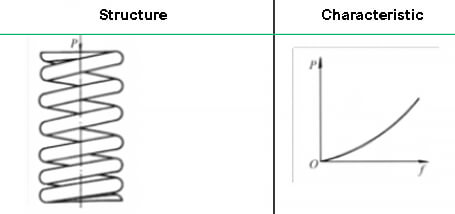

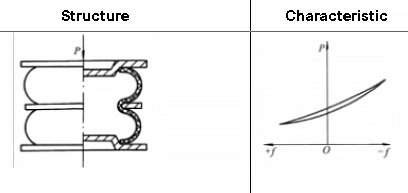

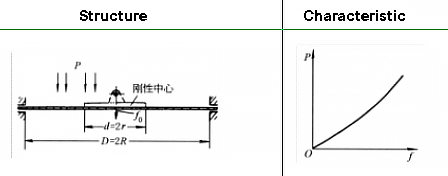

A medida que la carga aplicada aumenta hasta un umbral crítico, el comportamiento del muelle experimenta una transformación distintiva. Las espiras de menor paso se comprimen progresivamente y entran en contacto, fenómeno conocido como "coil binding". Este enganche gradual de las espiras provoca un aumento no lineal de la rigidez del muelle, haciendo que la característica fuerza-deflexión pase de una respuesta lineal inicial a una curva progresiva e incremental.

La característica de rigidez variable altera intrínsecamente la frecuencia natural del muelle en función de la carga, creando un sistema dinámico con propiedades resonantes adaptables. Esta característica permite al muelle atenuar o mitigar eficazmente la resonancia en un espectro más amplio de frecuencias de funcionamiento, lo que resulta especialmente beneficioso en aplicaciones de alta velocidad sujetas a cargas que fluctúan rápidamente.

El exclusivo comportamiento dependiente de la carga de los muelles de paso desigual los hace especialmente valiosos en mecanismos de precisión, suspensiones de automóviles y maquinaria industrial, donde la absorción controlada de energía y el aislamiento de vibraciones son cruciales. Al adaptar la variación de paso a lo largo de la longitud del muelle, los ingenieros pueden ajustar con precisión el perfil de fuerza-deflexión para satisfacer requisitos de rendimiento específicos, optimizando la respuesta del muelle a situaciones de carga complejas.

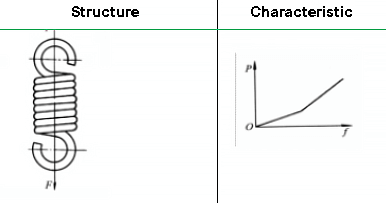

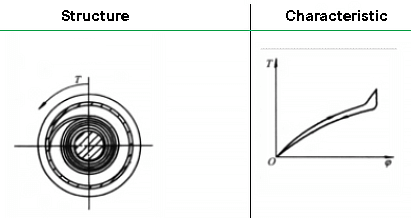

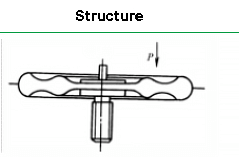

El muelle de compresión cilíndrico helicoidal multifilar utiliza un material compuesto formado por un cable de acero trenzado intrincadamente con finos filamentos de alambre de acero. Esta construcción única combina la resistencia del cable metálico con la flexibilidad de los filamentos individuales.

En su estado sin carga, el contacto entre los alambres dentro de la estructura de la cuerda permanece relativamente suelto, lo que permite una conformidad inicial. Sin embargo, a medida que la carga externa aumenta hasta un umbral crítico, se produce una transformación significativa. Los alambres comienzan a tensarse y comprimirse entre sí, lo que provoca un notable aumento de la rigidez del muelle. Este fenómeno se manifiesta como un punto de inflexión distinto en la curva característica de fuerza-desplazamiento del muelle helicoidal multifilar, que lo diferencia de los muelles convencionales de un solo hilo.

El diseño multifilar ofrece varias ventajas sobre los muelles helicoidales cilíndricos tradicionales fabricados con materiales de sección transversal equivalente:

El rendimiento y las características de los muelles de extensión de espiral helicoidal cilíndrica son muy similares a los de los muelles de compresión de espiral cilíndrica con secciones circulares. Sin embargo, están diseñados específicamente para funcionar bajo cargas de tracción en lugar de fuerzas de compresión.

Estos muelles se utilizan principalmente en aplicaciones que requieren una carga de tracción controlada y almacenamiento de energía. Los casos de uso más comunes son:

La geometría única de los muelles de extensión de espiral helicoidal cilíndrica, con un diámetro de espiral que aumenta gradualmente a lo largo del eje del muelle, ofrece varias ventajas:

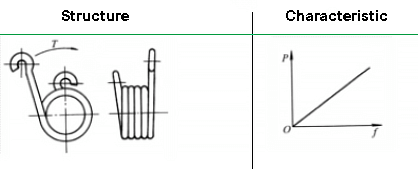

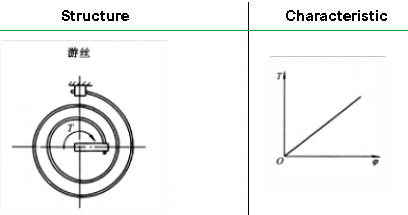

Un muelle de torsión helicoidal cilíndrico es un componente mecánico esencial diseñado para resistir fuerzas de rotación y almacenar energía torsional. Su estructura de espiral helicoidal, normalmente enrollada a partir de materiales de alta resistencia como acero para muelles o aleaciones de níquel, le permite convertir eficazmente el par aplicado en energía potencial. Este tipo de muelle presenta una característica de fuerza-deformación lineal, lo que lo hace predecible y fiable en diversas aplicaciones.

Utilizados habitualmente en diversos productos industriales y de consumo, los muelles de torsión helicoidales cilíndricos cumplen múltiples funciones:

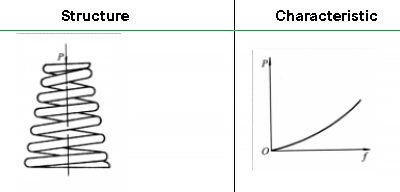

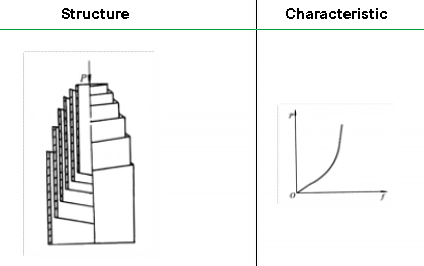

El muelle helicoidal cónico presenta una funcionalidad única similar a la de un muelle helicoidal de paso desigual, pero con características de rendimiento mejoradas. A medida que aumenta la carga aplicada, el muelle experimenta un proceso de apriete progresivo, que comienza en las espiras de mayor diámetro y avanza hacia las de menor diámetro. Este acoplamiento gradual continúa hasta que las espiras entran en contacto, lo que da como resultado un índice de elasticidad variable.

La característica fuerza-deflexión de un muelle helicoidal cónico es claramente no lineal, con un aumento progresivo de la rigidez a medida que aumenta la carga. Este perfil de rigidez variable da lugar a una frecuencia de vibración natural dinámica, que resulta especialmente ventajosa para mitigar o eliminar los efectos de resonancia. En comparación con los muelles de compresión convencionales de igual paso, los muelles cónicos demuestran una capacidad antirresonante superior en un espectro de frecuencias más amplio.

La geometría cónica de los muelles cónicos ofrece varias ventajas clave:

Estos atributos hacen que los muelles helicoidales cónicos sean especialmente adecuados para aplicaciones que requieren soporte de cargas pesadas y atenuación de vibraciones. Entre las aplicaciones industriales más comunes se incluyen:

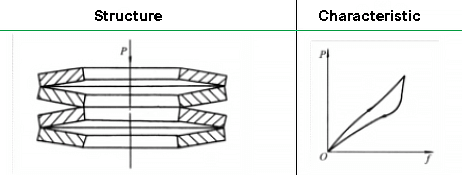

Los muelles helicoidales de voluta, caracterizados por su forma cónica y sus espiras estrechamente enrolladas, ofrecen una capacidad de absorción de energía superior en un factor de forma compacto en comparación con los muelles helicoidales convencionales. Este diseño único permite una mayor capacidad de deflexión y soporte de carga en un espacio limitado. Además, la fricción entre placas inherente a su estructura proporciona importantes efectos de amortiguación, atenuando eficazmente las vibraciones en un amplio espectro de frecuencias.

Estos muelles tienen una amplia aplicación en sistemas de tuberías industriales, sobre todo cuando la compensación de la dilatación térmica y el aislamiento de las vibraciones son fundamentales. Su aplicación es especialmente frecuente en entornos de alta temperatura y presión, como las redes de distribución de vapor y agua de las centrales térmicas. La capacidad de los muelles para acomodarse a movimientos axiales, laterales y angulares los hace muy valiosos para mantener la integridad del sistema y prolongar la vida útil de los equipos.

A pesar de sus ventajas, los muelles helicoidales de voluta presentan ciertos retos de fabricación y mantenimiento. Los estrechos espacios entre placas inherentes a su diseño complican los procesos de tratamiento térmico, dificultando la obtención de un temple uniforme. Esto puede provocar incoherencias en las propiedades y el rendimiento del material. Por otra parte, la estructura fuertemente bobinada impide el uso de métodos convencionales de tratamiento de superficies, como el granallado, lo que puede limitar la resistencia a la corrosión y la vida útil a la fatiga. Además, la compleja geometría de los muelles de voluta exige técnicas de fabricación de alta precisión, que pueden ser difíciles de mantener de forma constante, lo que puede afectar a las características de carga-deflexión del muelle y a su fiabilidad general.

Para mitigar estas limitaciones, se están desarrollando tecnologías de fabricación avanzadas, como máquinas de bobinado controladas por ordenador y procesos especializados de tratamiento térmico. Estas innovaciones pretenden aumentar la precisión de la producción, mejorar la uniformidad del material y explorar métodos alternativos de tratamiento de superficies adecuados para la geometría única de los muelles helicoidales de voluta.

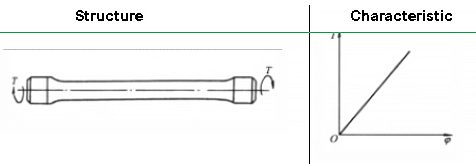

El principio de diseño de los muelles de barra de torsión es conceptualmente sencillo, pero su producción exige especificaciones exactas de materiales y precisión de fabricación. Estos muelles funcionan según el principio de la elasticidad de torsión, según el cual una barra metálica resiste las fuerzas de torsión y vuelve a su posición original cuando se retira la carga.

Los muelles de barra de torsión tienen una amplia aplicación en sistemas de suspensión de automóviles, especialmente en vehículos ligeros y algunos camiones pesados. Ofrecen un diseño compacto que ahorra espacio y proporciona un índice de elasticidad progresivo, mejorando el confort de marcha y la maniobrabilidad. En el sector de la automoción, suelen fabricarse con aceros aleados de alta resistencia, como SAE 5160 o 9260, tratados térmicamente para conseguir unas propiedades mecánicas óptimas.

Más allá del uso en automoción, las barras de torsión sirven como muelles auxiliares en diversos sistemas mecánicos. En los motores de combustión interna, se emplean en conjuntos de válvulas para garantizar la sincronización y el sellado precisos de las válvulas. Los sistemas de muelles neumáticos en aplicaciones industriales y de transporte pueden incorporar barras de torsión para proporcionar estabilidad y distribución de la carga adicionales. Los presurizadores de los sistemas hidráulicos y neumáticos también se benefician de los muelles de barra de torsión, ya que ayudan a mantener niveles de presión constantes.

El proceso de fabricación de las barras de torsión suele consistir en un forjado o mecanizado de precisión, seguido de un tratamiento térmico cuidadosamente controlado para conseguir la resistencia y elasticidad requeridas. A menudo se aplican tratamientos superficiales como el granallado o la nitruración para mejorar la resistencia a la fatiga y la durabilidad. Las medidas de control de calidad, incluidos los ensayos no destructivos y las rigurosas comprobaciones dimensionales, son cruciales para garantizar un rendimiento y una longevidad constantes en estos componentes críticos.

Los muelles belleville, también conocidos como muelles de disco cónico o arandelas belleville, presentan una excepcional capacidad de carga, propiedades de amortiguación y características de absorción de impactos. Estas arandelas de muelle cónicas están diseñadas para soportar cargas elevadas en un espacio axial compacto, lo que las hace ideales para aplicaciones con altura de instalación limitada.

Utilizando diferentes combinaciones y disposiciones de apilamiento de muelles Belleville, los ingenieros pueden conseguir una amplia gama de características de carga-deformación. Estas configuraciones incluyen:

La versatilidad de los muelles Belleville permite su implantación en numerosas aplicaciones industriales, como:

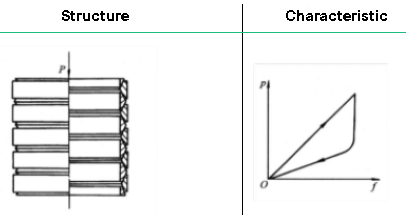

Los muelles anulares, también conocidos como muelles de fricción o muelles anulares, son sofisticados dispositivos de absorción de energía muy utilizados en aplicaciones industriales y militares de gran resistencia. Estos muelles destacan en situaciones que exigen una gran disipación de energía en espacios reducidos y ofrecen un rendimiento superior al de los muelles helicoidales convencionales. Su diseño único consiste en una serie de anillos interiores y exteriores con superficies de contacto cónicas, lo que permite controlar la fricción y la absorción de energía durante los ciclos de compresión y expansión.

Entre las principales aplicaciones de los muelles de anilla se incluyen:

El muelle de voluta plano, también conocido como muelle de pelo, es un componente de ingeniería de precisión que consiste en una tira metálica plana, fuertemente enrollada. Este versátil muelle cumple una doble función en diversos sistemas mecánicos:

La función principal del muelle de voluta plano es el almacenamiento de energía y su liberación controlada. Su exclusivo diseño en espiral permite acumular energía de forma eficiente y disiparla gradualmente, lo que lo hace ideal para mecanismos de cronometraje.

Entre las principales ventajas de los muelles de voluta planos en los sistemas de relojería se incluyen:

Las aplicaciones de los muelles de voluta plana se extienden a diversas industrias y productos:

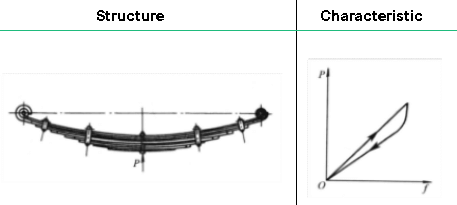

Los muelles de ballesta son componentes elásticos versátiles formados por una o varias capas de láminas metálicas, normalmente de sección rectangular. Aunque tradicionalmente se asocian a los sistemas de suspensión de vehículos, encuentran diversas aplicaciones en diversos contextos industriales y mecánicos, sobre todo cuando se requiere una flexibilidad y una capacidad de carga controladas.

Estos muelles destacan en situaciones que exigen una capacidad de carga moderada y unas características de deformación predecibles. Su diseño único permite una amplia gama de aplicaciones, incluyendo:

El muelle de placas de acero, también conocido como muelle de ballesta, consta de varias capas de placas de acero para muelles de alta resistencia, que suelen variar en longitud y grosor.

Este robusto componente se emplea ampliamente en los sistemas de suspensión de diversos vehículos, como automóviles, camiones pesados, tractores y vagones de ferrocarril. Su función principal es absorber y distribuir las cargas de choque, proporcionar amortiguación y minimizar las vibraciones, mejorando así el confort de marcha y la estabilidad del vehículo.

Más allá de sus aplicaciones tradicionales en automoción, el muelle de chapa de acero se utiliza ampliamente como amortiguador de vibraciones en numerosos productos mecánicos y equipos industriales. Su gran rigidez, unida a una excelente resistencia a la fatiga y capacidad de carga, lo convierten en la opción ideal para aplicaciones que requieren tanto resistencia como flexibilidad. Algunos ejemplos son la maquinaria pesada, los equipos agrícolas y ciertos tipos de prensas industriales.

Los muelles de caucho, caracterizados por su bajo módulo elástico, presentan una capacidad de deformación elástica excepcional, lo que permite alcanzar las características no lineales deseadas con notable facilidad. Esta propiedad única permite una gran flexibilidad de diseño, ya que los muelles de caucho pueden fabricarse prácticamente con cualquier forma y con una rigidez personalizable para satisfacer requisitos de carga específicos en múltiples direcciones.

Una de las principales ventajas de los muelles de caucho es su capacidad para soportar simultáneamente cargas multiaxiales, como compresión, tensión, cizalladura y torsión. Esta capacidad multifuncional simplifica considerablemente el diseño de los sistemas, reduce la necesidad de montajes complejos y puede disminuir el número de componentes y el peso.

La versatilidad de los muelles de caucho se extiende a la composición de sus materiales, con varios compuestos de elastómeros disponibles para adaptarse a diferentes condiciones ambientales y requisitos de rendimiento. Por ejemplo, el caucho natural ofrece una excelente elasticidad y resistencia a la fatiga, mientras que los cauchos sintéticos como el EPDM proporcionan una mayor resistencia a la intemperie y a los productos químicos.

Los recientes avances en la tecnología de los compuestos de caucho y los procesos de fabricación han ampliado aún más el ámbito de aplicación de los muelles de caucho. La mejora de la durabilidad, la resistencia a la temperatura y la capacidad de carga han llevado a su creciente adopción en diversas industrias, como los sistemas de suspensión de automóviles, el aislamiento de vibraciones en maquinaria industrial y la protección sísmica de edificios.

El rápido crecimiento del uso de muelles de caucho en equipos mecánicos puede atribuirse a varios factores:

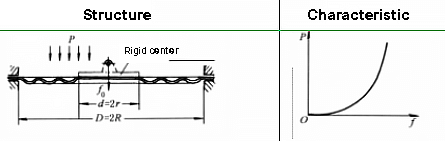

El muelle compuesto en espiral de caucho-metal presenta una curva característica progresiva, que demuestra una rigidez creciente bajo carga. Este comportamiento no lineal proporciona un rendimiento adaptable en diversas condiciones de carga.

Este innovador diseño compuesto combina las mejores propiedades de los muelles de caucho y metálicos. En comparación con un muelle de caucho convencional, ofrece una rigidez y una capacidad de carga significativamente mayores. En contraste con un muelle metálico tradicional, proporciona características de amortiguación y absorción de energía superiores.

Entre las principales ventajas del muelle compuesto en espiral de caucho y metal se incluyen:

Un muelle neumático es un componente avanzado de suspensión neumática que aprovecha la compresibilidad del gas, normalmente aire o nitrógeno, para proporcionar un efecto elástico altamente sensible y ajustable. Esta tecnología de resortes no metálicos ofrece varias ventajas sobre los resortes metálicos tradicionales en los sistemas de suspensión de vehículos, mejorando significativamente el rendimiento dinámico, el confort de marcha y la capacidad de carga.

Entre las principales características y ventajas de los amortiguadores de aire se incluyen:

La tecnología de muelles neumáticos se ha generalizado en diversas aplicaciones de transporte, entre ellas:

Se utiliza para evaluar magnitudes no lineales relacionadas con la presión, como el flujo de líquidos o gases en tuberías y la velocidad y altitud de los aviones.

Se utiliza como componente sensible del instrumento y sirve para aislar dos sustancias distintas. Por ejemplo, funciona como un dispositivo de sellado flexible que se deforma en respuesta a los cambios de presión o vacío.

Dos diafragmas idénticos están conectados en forma de caja a lo largo de la periferia.

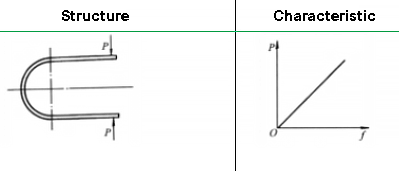

El tubo de resorte de presión, también conocido como tubo de Bourdon, es un elemento sensor crítico en numerosos instrumentos de medición de presión. Cuando se somete a la presión de un fluido, el extremo sellado de este tubo curvado de sección elíptica sufre una deformación elástica, lo que provoca un desplazamiento medible. Este desplazamiento se transmite con precisión a un indicador o a una pantalla digital a través de una conexión mecánica o un transductor electrónico de ajuste preciso.

El principio de funcionamiento se basa en la geometría del tubo: a medida que aumenta la presión interna, el tubo tiende a enderezarse, con una magnitud de movimiento directamente proporcional a la presión aplicada. Este mecanismo, sencillo pero eficaz, ofrece una sensibilidad y repetibilidad excelentes en una amplia gama de presiones, normalmente desde el vacío hasta varios miles de psi.

Los tubos de resorte de presión encuentran amplias aplicaciones en diversos instrumentos industriales y científicos, entre ellos: