¿Alguna vez se ha preguntado por qué el acero inoxidable, conocido por su durabilidad, puede oxidarse? Este artículo explora la sorprendente verdad que se esconde tras la corrosión del acero inoxidable, revelando los tipos y las causas del óxido. Aprenda a proteger sus equipos y a garantizar su longevidad en diversos entornos.

El acero inoxidable es conocido por su resistencia a la oxidación. El principal elemento de aleación del acero inoxidable es el cromo (Cr). Sólo cuando el contenido de cromo alcanza un determinado nivel puede mostrar resistencia a la corrosión. Normalmente, el contenido de cromo en el acero inoxidable debe ser de al menos 10,5%.

Ilustración del revestimiento de la campana en la superficie de acero inoxidable

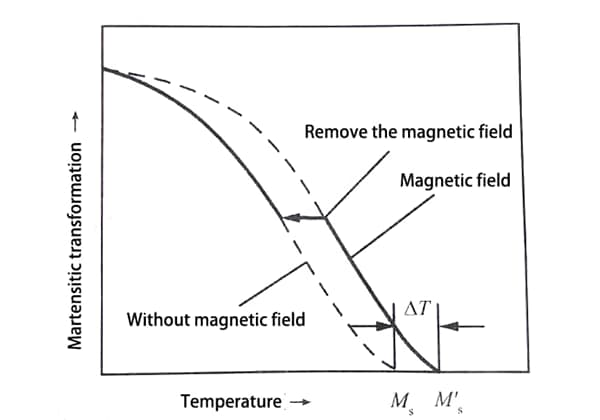

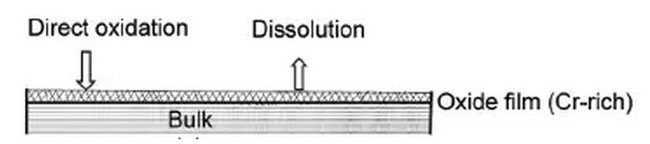

El mecanismo que subyace a la resistencia a la corrosión del acero inoxidable se conoce como la teoría de la película pasiva, que afirma que en su superficie se forma una película pasiva ultrafina, sólida, fina y estable, rica en cromo, que bloquea la infiltración y oxidación de átomos de oxígeno, proporcionando así protección contra la corrosión.

Aunque mucha gente cree que "el acero inoxidable no se oxida", esta afirmación es incorrecta. En determinadas condiciones, el acero inoxidable puede corroerse.

Lectura relacionada: ¿Por qué se oxida el acero inoxidable y cómo evitar que se oxide?

Es importante señalar que si se conocen los distintos tipos de corrosión que pueden afectar al acero inoxidable, se pueden tomar medidas para minimizar las pérdidas cuando se enfrentan a corrosión del acero inoxidable.

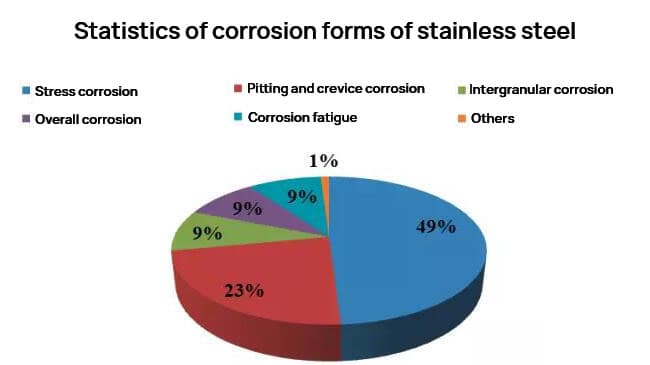

La mayoría de los daños por corrosión que experimenta el acero inoxidable son corrosión localizada, siendo los tipos más comunes los siguientes corrosión intergranular (9%), corrosión por picaduras (23%) y corrosión bajo tensión (49%).

El acero inoxidable suele ofrecer una resistencia adecuada a la corrosión en muchas aplicaciones industriales. Según la experiencia práctica, aparte de los fallos mecánicos, la corrosión del acero inoxidable se caracteriza principalmente por la corrosión local (como el agrietamiento por corrosión bajo tensión, la corrosión por picaduras, la corrosión intergranular, la fatiga por corrosión y la corrosión por grietas). Estas formas de corrosión local representan más de la mitad de los casos de fallo. En realidad, muchas de estas averías pueden evitarse mediante un tratamiento adecuado. selección de materiales.

El agrietamiento por corrosión bajo tensión (SCC) es un término general que hace referencia al fallo combinado de aleaciones sometidas a tensión causado por la propagación de grietas graves en entornos corrosivos. Aunque suele tener un aspecto de fractura frágil, la SCC puede producirse en materiales con una gran tenacidad. Las condiciones necesarias para el agrietamiento por corrosión bajo tensión son la presencia de tensión de tracción (ya sea residual o externa, o ambas) y un tipo específico de medio corrosivo. La formación y el crecimiento de la grieta son generalmente perpendiculares a la dirección de la tensión de tracción, y el nivel de tensión requerido para la SCC es mucho menor que el necesario para la fractura en ausencia de un medio corrosivo.

Microscópicamente, las grietas que atraviesan los granos se denominan grietas transgranulares, mientras que las grietas que atraviesan los límites de los granos se denominan grietas intergranulares. Cuando el agrietamiento por corrosión bajo tensión alcanza cierta profundidad (momento en el que la tensión del material sometido a carga alcanza su tensión de fractura en el aire), el material se romperá del mismo modo que lo haría con grietas normales (en materiales dúctiles, normalmente a través de la agregación de defectos microscópicos). Por lo tanto, la sección de una pieza que falla debido al agrietamiento por corrosión bajo tensión contendrá tanto la zona característica del agrietamiento por corrosión bajo tensión como la zona "rica en dureza" asociada a la agregación de microdefectos.

Es un tipo de corrosión localizada que da lugar a corrosión.

Los límites intergranulares son los límites entre diferentes orientaciones cristalográficas de elementos intergranulares desordenados y escalonados. Como resultado, son propensos a la segregación de diversos elementos solutos o a la precipitación de compuestos metálicos (como carburos y fases δ) en el acero. En determinados ambientes corrosivos, no es infrecuente que los límites de grano se corroan primero, dando lugar a un tipo de corrosión conocida como corrosión intergranular. Este tipo de corrosión puede producirse en la mayoría de los metales y aleaciones en medios corrosivos específicos.

La corrosión por intersticios es un tipo de corrosión localizada que se produce en zonas en las que una solución está estancada o en superficies blindadas. Este tipo de corrosión puede producirse en las juntas entre metal y metal o metal y no metal, como en los puntos de contacto con espárragos de campana, pernos, juntas, asientos de válvula, depósitos superficiales sueltos y organismos marinos.

La corrosión general se refiere a la corrosión que se produce en toda la superficie de una aleación de manera relativamente uniforme. Este tipo de corrosión puede provocar el adelgazamiento gradual del material y, en casos graves, puede hacer que el material quede inutilizable debido a la corrosión. El acero inoxidable puede experimentar corrosión general en ácidos y álcalis fuertes. Los problemas de fallo causados por la corrosión general no son tan preocupantes porque este tipo de corrosión puede predecirse normalmente mediante simples pruebas de inmersión o consultando la bibliografía sobre corrosión.