Este artículo explora el fascinante mundo de los metales férreos y no férreos, revelando sus propiedades y clasificaciones únicas. Al final, comprenderás las diferencias esenciales y las aplicaciones de estos materiales cruciales en la vida cotidiana.

En primer lugar, introduzcamos brevemente los conceptos básicos de metales ferrosos, acero y metales no ferrosos antes de profundizar en la clasificación del acero.

El arrabio, producido mediante la fundición de mineral de hierro en un alto horno, es un producto intermedio fundamental para la fabricación de acero y las aplicaciones de fundición.

El hierro fundido se obtiene fundiendo arrabio en un horno y vertiendo posteriormente el metal líquido en moldes para crear componentes de fundición. Con este proceso se obtienen piezas con excelentes propiedades de resistencia al desgaste y amortiguación de vibraciones.

Las ferroaleaciones son aleaciones a base de hierro que contienen elementos como silicio, manganeso, cromo y titanio. Estas aleaciones desempeñan un papel vital en la fabricación de acero como desoxidantes y aditivos de aleación, permitiendo un control preciso de la composición y las propiedades del acero.

Estos elementos de aleación son cruciales para mejorar las propiedades de los metales. Por ejemplo, el wolframio, el titanio y el molibdeno se utilizan a menudo en la producción de aleaciones duras para herramientas de corte, mejorando significativamente la resistencia al desgaste y el rendimiento a altas temperaturas.

Los metales no férreos antes mencionados se denominan colectivamente metales industriales. Además, la categoría incluye metales preciosos como el platino, el oro y la plata, así como metales raros como el uranio y el radio, que tienen aplicaciones especializadas en diversos sectores de la alta tecnología y la energía.

El acero es una aleación de hierro y carbono con un contenido de carbono que oscila entre 0,04% y 2,3%. Para garantizar su tenacidad y plasticidad, el contenido de carbono no suele superar 1,7%.

Además del hierro y el carbono, los principales elementos del acero son el silicio, el manganeso, el azufre y el fósforo. Existen varios métodos para clasificar el acero, siendo los siete siguientes los principales:

1. Clasificación por calidad:

(1) Acero ordinario (P≤0.045%, S≤0.050%)

(2) Acero de alta calidad (P, S ambos ≤0,035%)

(3) Acero avanzado de alta calidad (P≤0.035%, S≤0.030%)

2. Clasificación por composición química:

(1) Acero al carbono:

(2) Acero aleado:

3. Clasificación por método de conformación:

(1) Acero forjado;

(2) Acero fundido;

(3) Acero laminado en caliente;

(4) Acero estirado en frío.

4. Clasificación por estructura metalográfica:

(1) Estado recocido:

(2) Estado normalizado:

(3) No transformante o parcialmente transformado.

5. Clasificación por usos:

(1) Acero para la construcción y la ingeniería:

(2) Acero estructural:

a. Acero para fabricación mecánica:

b. Acero para muelles

c. Acero para rodamientos

(3) Acero para herramientas:

(4) Acero con propiedades especiales:

(5) Acero profesional: como acero para puentes, acero marino, acero para calderas, acero para recipientes a presiónacero para maquinaria agrícola, etc.

6. Clasificación global:

(1) Acero ordinario:

a. Acero estructural al carbono:

b. Acero estructural de baja aleación

c. Acero estructural ordinario para fines específicos

(2) Acero de calidad (incluido el acero de calidad superior)

a. Acero estructural:

b. Acero para herramientas:

c. Acero de rendimiento especial:

7. Clasificación por métodos de fundición

(1) Clasificación por tipos de horno

a. Acero de hogar abierto:

b. Acero convertible:

o

c. Acero de horno eléctrico:

(2) Categorizados por grado de desoxidación y sistema de fundición

Los materiales de acero pueden dividirse en cuatro grandes categorías según su forma: perfiles, chapas, tubos y productos metálicos. Para facilitar la adquisición, los pedidos y la gestión, China clasifica actualmente el acero en dieciséis grandes tipos:

| Categoría | Tipo de producto | Declaración |

| Barra perfilada | Ferrocarril pesado | Carriles de acero con un peso superior a 30 kilogramos por metro (incluido el carril de la grúa) |

| Metro ligero | Rieles de acero con un peso igual o inferior a 30 kilogramos por metro. | |

| Acero de gran sección | El acero ordinario incluye el redondo, cuadrado, plano, hexagonal, viga en I, canal, igual y ángulo desigual así como de acero roscado. Según su tamaño, pueden clasificarse en grandes, medianas y pequeñas. | |

| Acero de sección media | ||

| Acero de pequeña sección | ||

| Alambrón | Barras redondas de acero y de disco con diámetros de 5-10 milímetros. | |

| Acero conformado en frío | Sección de acero formada por el doblado en frío de acero o flejes de acero. | |

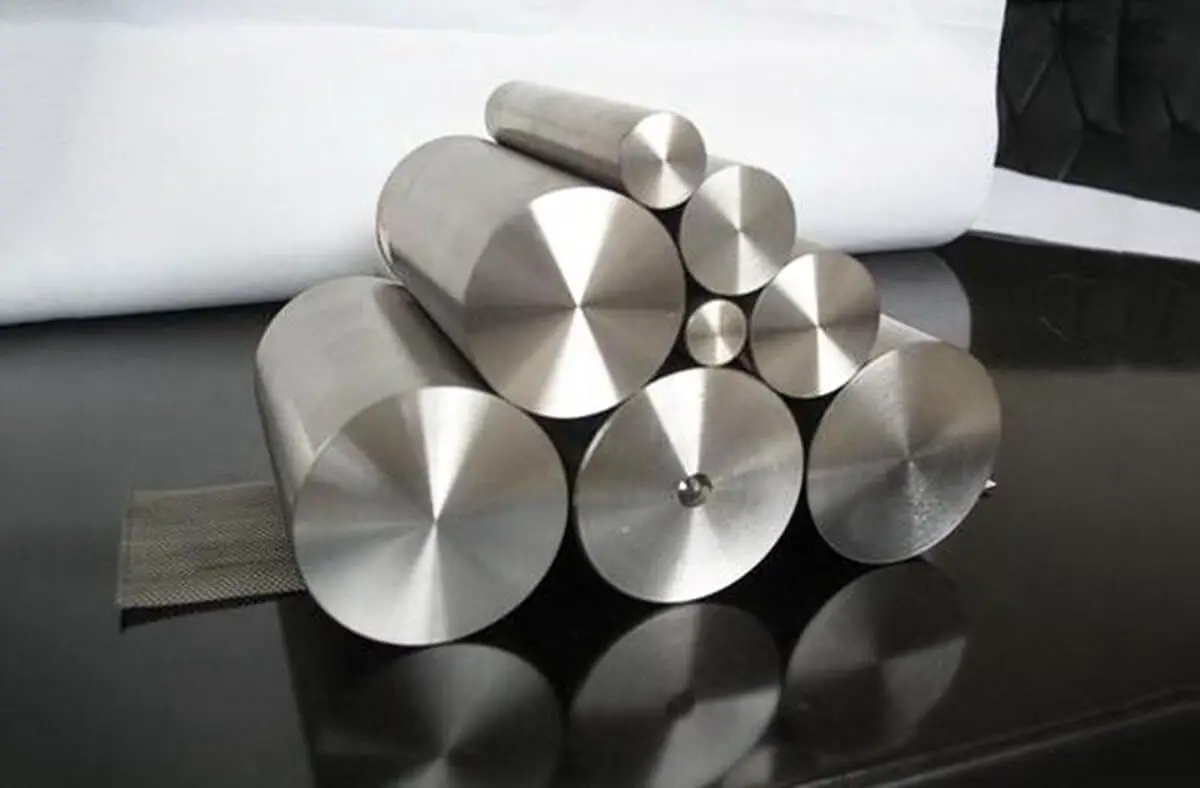

| Perfiles de alta calidad | Acero redondo, acero cuadrado, acero plano, acero hexagonal y mucho más de alta calidad. | |

| Otros materiales de acero | Incluye componentes de raíles pesados, piezas brutas de ejes y anillos de neumáticos, entre otros. | |

| Chapa metálica | Chapa fina de acero | Chapas de acero con espesores iguales o inferiores a 4 milímetros. |

| Chapa gruesa de acero | Chapas de acero con espesores superiores a 4 milímetros. | |

| Puede clasificarse en placas medianas (grosor superior a 4 mm e inferior a 20 mm), placas gruesas (grosor superior a 20 mm e inferior a 60 mm) y placas extragruesas (grosor superior a 60 mm). | ||

| Fleje de acero | También conocido como fleje de acero, es en realidad una fina chapa de acero que es largo, estrecho y se suministra en rollos. | |

| Chapa de acero al silicio eléctrico | También denominada chapa de acero al silicio. | |

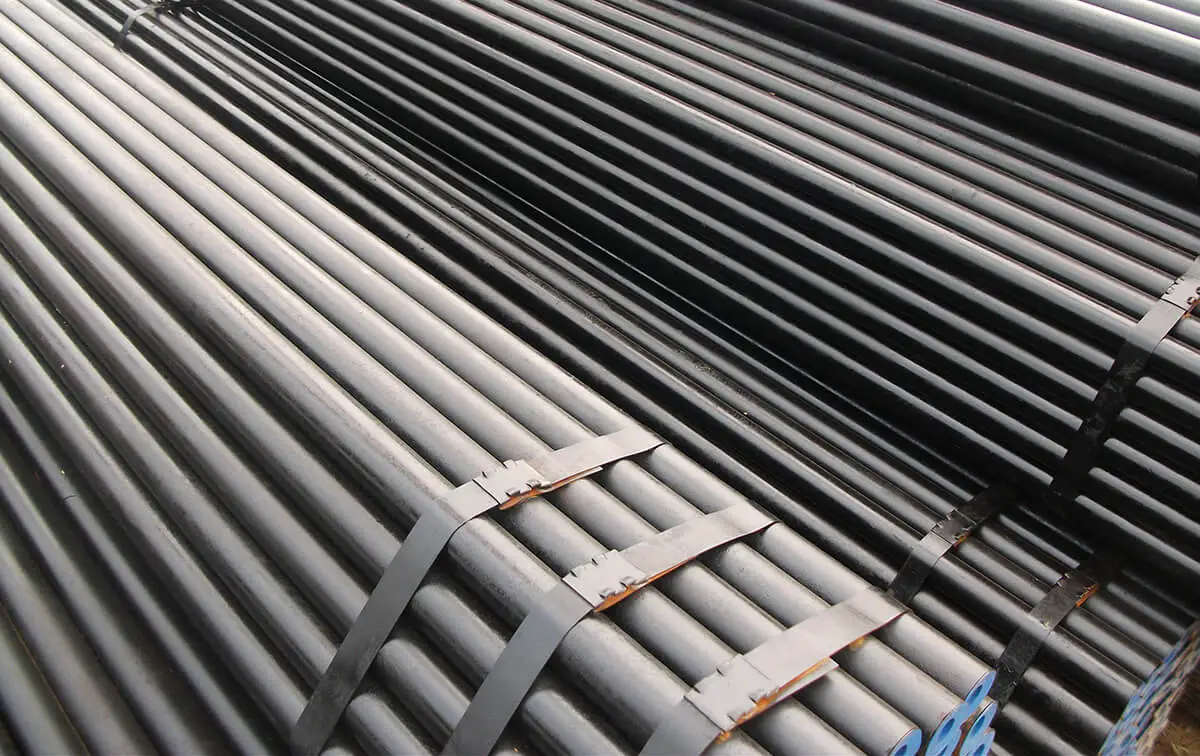

| Material de la tubería | Tubos de acero sin soldadura | Tubos de acero sin soldadura producidos por métodos como el laminado en caliente, el laminado en caliente-estirado en frío o la extrusión. |

| Tubos de acero soldados | Los tubos de acero se forman curvando y dando forma a chapas o flejes de acero, y luego se sueldan entre sí. | |

| Productos metálicos | Productos metálicos | Esto incluye alambres, cables y cordones de acero. |

El acero al carbono, también conocido como acero simple al carbono, es una aleación fundamental de ferrocarburos que contiene hasta 2% de carbono (wc) en peso. Este versátil material constituye la espina dorsal de numerosas aplicaciones industriales por sus equilibradas propiedades mecánicas y su rentabilidad.

Además de carbono, el acero al carbono suele contener pequeñas pero significativas cantidades de elementos de aleación, como silicio (para la desoxidación), manganeso (para la resistencia y la templabilidad), azufre (para la maquinabilidad) y fósforo (para la resistencia en bajas concentraciones). El control preciso de estos elementos es crucial para conseguir las características deseadas del material.

El acero al carbono puede clasificarse en tres categorías principales en función de su uso previsto:

En función del contenido de carbono, el acero al carbono se clasifica a su vez en:

Además, el acero al carbono se clasifica según su contenido en fósforo y azufre:

Es fundamental comprender que, a medida que aumenta el contenido de carbono en el acero al carbono, su dureza y resistencia mejoran significativamente. Sin embargo, esto se produce a expensas de una menor plasticidad y soldabilidad. Esta relación inversa entre resistencia y ductilidad exige una cuidadosa selección del material en función de los requisitos específicos de la aplicación, teniendo en cuenta factores como la capacidad de carga, la conformabilidad y los métodos de fabricación.

Las propiedades mecánicas del acero al carbono se reflejan principalmente en su designación de grado, que suele comenzar con la letra "Q" seguida de números. La "Q" indica el límite elástico, mientras que los números siguientes representan el valor mínimo del límite elástico en megapascales (MPa). Por ejemplo, Q275 indica un grado de acero con un límite elástico mínimo de 275 MPa.

Las letras adicionales A, B, C o D que siguen al número de grado significan diferentes niveles de calidad, con un contenido decreciente de azufre (S) y fósforo (P) en ese orden. Esta progresión corresponde a un aumento general de la calidad del acero, siendo D la designación de mayor calidad.

La presencia de una "F" después del grado indica acero con borde, mientras que "b" denota acero semimatado. La ausencia de "F" o "b" indica que se trata de un acero templado. Por ejemplo, Q235-A-F representa acero con borde de grado A con un límite elástico mínimo de 235 MPa, mientras que Q235-C denota acero muerto de grado C con el mismo límite elástico.

El acero estructural al carbono suele utilizarse tal como se suministra, sin tratamiento térmico adicional, lo que lo hace rentable para diversas aplicaciones.

Las calidades de acero con bajo contenido en carbono, como Q195, Q215 y Q235, presentan una excelente soldabilidad, conformabilidad y tenacidad, combinadas con una resistencia moderada. Estas calidades se emplean ampliamente en la producción de chapas finas, barras de refuerzo, tubos de acero soldados y diversos componentes estructurales. También son adecuados para la fabricación de elementos de fijación estándar, como remaches, tornillos y tuercas, debido a sus propiedades equilibradas.

Los aceros con un contenido de carbono ligeramente superior, como el Q255 y el Q275, ofrecen una mayor resistencia al tiempo que mantienen una buena plasticidad y tenacidad. Estas calidades son soldables, lo que las hace versátiles para aplicaciones estructurales. Se utilizan con frecuencia en la fabricación de elementos estructurales portantes, bielas, engranajes, acoplamientos y componentes de maquinaria menos compleja en los que se requiere un equilibrio entre resistencia y conformabilidad.

El acero al carbono debe cumplir unos requisitos específicos de composición química y propiedades mecánicas. La designación del grado del acero al carbono utiliza un sistema de dos dígitos, que representa 10000 veces la fracción media de masa de carbono en el acero (wc × 10000). Por ejemplo, el acero 45 contiene una fracción media de masa de carbono de 0,45%, mientras que el acero 08 tiene 0,08%.

El acero estructural al carbono de alta calidad se emplea principalmente en la fabricación de componentes de maquinaria. A menudo se somete a procesos de tratamiento térmico para mejorar sus propiedades mecánicas y adaptarlas a aplicaciones específicas.

El contenido de carbono influye significativamente en las propiedades y aplicaciones del acero:

Los aceros con bajo contenido en carbono (08, 08F, 10, 10F) presentan una gran plasticidad y tenacidad, y destacan en el conformado en frío y la soldadura. Estas calidades se suelen laminar en frío en chapas finas para piezas estampadas en frío de instrumentos, automóviles y maquinaria agrícola. Algunos ejemplos son los paneles de carrocería de automóviles y las cabinas de tractores, donde la conformabilidad y la soldabilidad son cruciales.

Los aceros con contenido de carbono medio-bajo (15, 20, 25) son ideales para piezas cementadas que requieren superficies resistentes al desgaste pero una menor resistencia del núcleo. Estas calidades se utilizan normalmente en componentes pequeños y poco cargados, como pasadores de pistón y placas de muestra. El proceso de cementación crea una superficie dura y resistente al desgaste, al tiempo que mantiene un núcleo resistente.

Los aceros de medio carbono (30, 35, 40, 45, 50) alcanzan un excelente equilibrio de propiedades mecánicas mediante el temple y revenido a alta temperatura. Su combinación de resistencia, plasticidad y tenacidad los hace adecuados para componentes críticos como cigüeñales, bielas, husillos de máquinas herramienta y engranajes. El proceso de tratamiento térmico puede optimizarse para conseguir el perfil de propiedades deseado para aplicaciones específicas.

Los aceros con alto contenido en carbono (55, 60, 65) desarrollan un alto límite elástico tras el temple y revenido a media temperatura. Esta característica los hace ideales para la fabricación de muelles pequeños y poco cargados (con secciones inferiores a 12-15 mm). Las aplicaciones incluyen muelles de regulación de presión, muelles de control de velocidad, muelles de émbolo y muelles enrollados en frío, donde son esenciales una alta resistencia elástica y a la fatiga.

El acero al carbono para herramientas es una aleación de acero de alto contenido en carbono que contiene un mínimo de elementos de aleación, con un contenido en carbono que suele oscilar entre 0,60% y 1,50%. Esta composición le confiere propiedades únicas que lo hacen adecuado para aplicaciones industriales específicas.

El acero al carbono para herramientas se utiliza ampliamente en la industria manufacturera por su rentabilidad, la facilidad con que se obtienen las materias primas, su excelente mecanizabilidad y su capacidad para alcanzar una gran dureza y resistencia al desgaste mediante tratamiento térmico. Estas características lo convierten en la opción ideal para fabricar diversas herramientas de corte, matrices, moldes e instrumentos de medición de precisión.

Sin embargo, el acero al carbono para herramientas presenta una dureza al rojo pobre, lo que supone una limitación importante en aplicaciones de alta temperatura. Cuando la temperatura de funcionamiento supera aproximadamente los 200°C (392°F), el material experimenta una rápida disminución de la dureza y la resistencia al desgaste, lo que compromete su integridad funcional. Esto limita su uso en el mecanizado a alta velocidad o en aplicaciones que impliquen temperaturas elevadas sostenidas.

Además, el acero al carbono para herramientas presenta dificultades en el tratamiento térmico, sobre todo en el caso de componentes de mayor tamaño. La limitada templabilidad puede dar lugar a una distribución no uniforme de la dureza en la sección transversal de secciones gruesas. Esta característica, junto con el alto contenido de carbono, aumenta el riesgo de distorsión y agrietamiento durante el temple, lo que requiere un control cuidadoso de las velocidades de calentamiento y enfriamiento durante los procesos de tratamiento térmico.

A pesar de estas limitaciones, el acero al carbono para herramientas sigue siendo un material valioso en muchos escenarios de fabricación en los que se pueden aprovechar sus puntos fuertes y mitigar sus puntos débiles mediante consideraciones adecuadas de diseño y procesamiento.

Lectura relacionada: Herramientas de corte básicas

El acero estructural de corte libre está diseñado para mejorar la mecanizabilidad mediante la incorporación de elementos específicos que favorecen la formación de viruta y la rotura durante las operaciones de corte. Este diseño mejora la eficiencia del corte y prolonga la vida útil de la herramienta, por lo que resulta ideal para la producción de grandes volúmenes.

El azufre es el principal elemento utilizado para aumentar la fragilidad del acero y mejorar su mecanizabilidad. Además del azufre, se suelen añadir elementos como el plomo, el telurio y el bismuto a los aceros estructurales de corte libre de baja aleación para mejorar aún más sus características de mecanizado.

El contenido de azufre (ws) en el acero de corte libre suele oscilar entre 0,08% y 0,30%, mientras que el contenido de manganeso (wMn) se controla entre 0,60% y 1,55%. Estos elementos se combinan para formar inclusiones de sulfuro de manganeso (MnS) dentro de la matriz de acero. Las inclusiones de MnS son muy frágiles y poseen propiedades lubricantes inherentes, que cumplen dos funciones críticas:

Esta combinación de propiedades mejora el control de la viruta, reduce las fuerzas de corte y mejora la calidad del acabado superficial de los componentes mecanizados. Además, la presencia de inclusiones de MnS ayuda a minimizar la formación de bordes acumulados en las herramientas de corte, lo que contribuye aún más a mejorar la vida útil de las herramientas y la calidad constante de las piezas en entornos de producción de gran volumen.

El acero, además de su composición básica de hierro y carbono, puede incorporar una variada gama de elementos de aleación para mejorar propiedades específicas. Estos elementos incluyen silicio, manganeso, molibdeno, níquel, cromo, vanadio, titanio, niobio, boro, plomo y metales de tierras raras. La adición intencionada de estos elementos en proporciones variables da como resultado lo que se conoce como acero aleado.

El desarrollo de sistemas de aceros aleados varía en todo el mundo, influido por los recursos naturales, las capacidades industriales y las demandas del mercado de cada país. Por ejemplo, los países occidentales se han centrado históricamente en sistemas de aleación basados en el níquel y el cromo, aprovechando sus abundantes recursos en estos elementos. En cambio, China ha sido pionera en sistemas de aceros aleados que utilizan silicio, manganeso, vanadio, titanio, niobio, boro y elementos de tierras raras, en consonancia con su disponibilidad de recursos nacionales y sus puntos fuertes tecnológicos.

Cabe destacar que el acero aleado constituye aproximadamente el 10-15% de la producción mundial de acero, una cifra que ha ido aumentando gradualmente debido a la creciente demanda de materiales de alto rendimiento en diversas industrias.

Los aceros aleados producidos mediante la tecnología de horno de arco eléctrico (EAF) pueden clasificarse en ocho clases principales en función de sus aplicaciones previstas:

El acero ordinario de baja aleación, también conocido como acero de alta resistencia y baja aleación (HSLA), es una categoría de materiales ferrosos que contienen pequeñas cantidades de elementos de aleación, que suelen oscilar entre 1% y 5% de la composición total. Estos elementos de aleación pueden incluir manganeso, silicio, níquel, cromo, molibdeno y vanadio, entre otros.

Esta clase de acero presenta unas propiedades mecánicas superiores a las del acero al carbono, incluida una mayor resistencia, una tenacidad mejorada y una mayor resistencia a la corrosión. Los elementos de aleación cuidadosamente seleccionados contribuyen a su excelente rendimiento global, incluida una mayor resistencia al desgaste, tenacidad a baja temperatura y soldabilidad y mecanizabilidad superiores.

En aplicaciones en las que la conservación de elementos de aleación críticos como el níquel y el cromo es primordial, el acero ordinario de baja aleación ofrece ventajas significativas. Normalmente, una tonelada de este material puede sustituir entre 1,2 y 1,5 toneladas de acero al carbono, dependiendo de la calidad y la aplicación. Esta sustitución no sólo reduce el peso, sino que prolonga la vida útil y amplía la gama de posibles aplicaciones, sobre todo en la industria estructural y automovilística.

La fabricación de acero ordinario de baja aleación puede llevarse a cabo mediante diversos procesos siderúrgicos, como los hornos básicos de oxígeno (BOF), los hornos de arco eléctrico (EAF) o el método tradicional de solera abierta. A menudo se emplean técnicas avanzadas de metalurgia secundaria, como el refinado en cuchara y la desgasificación al vacío, para conseguir composiciones químicas precisas y una limpieza superior. A pesar de la adición de elementos de aleación, el coste de producción del acero HSLA sigue siendo competitivo, a menudo sólo ligeramente superior al del acero al carbono, lo que lo convierte en una opción económicamente viable para muchas aplicaciones de ingeniería.

El acero estructural de ingeniería abarca una amplia gama de aceros aleados diseñados específicamente para su uso en estructuras de ingeniería y construcción. Esta categoría incluye aceros de baja aleación y alta resistencia (HSLA), aceros aleados de refuerzo, aceros aleados para ferrocarriles, aceros aleados para perforaciones petrolíferas, aceros aleados para recipientes a presión y aceros de alto manganeso resistentes al desgaste, entre otros.

Estos aceros están diseñados para proporcionar un rendimiento óptimo en aplicaciones de soporte de carga, ofreciendo un excelente equilibrio entre resistencia, ductilidad y soldabilidad. Su función principal es servir de elementos estructurales críticos en diversos proyectos de ingeniería y construcción, desde rascacielos y puentes hasta instalaciones industriales y plataformas marinas.

Aunque el contenido total de elementos de aleación en estos aceros es relativamente bajo (normalmente inferior a 5% en peso), su impacto en las propiedades mecánicas es significativo. La cuidadosa adición de elementos como el manganeso, el níquel, el cromo y el vanadio en cantidades precisas permite adaptar las propiedades a los requisitos específicos de cada aplicación. Esta optimización da como resultado aceros con una mejor relación resistencia-peso, mayor resistencia a la corrosión y mejor conformabilidad que los aceros al carbono sin alear.

La adopción generalizada de los aceros estructurales de ingeniería puede atribuirse a varios factores:

El acero estructural mecánico se refiere a una clase de aceros aleados diseñados específicamente para la fabricación de máquinas y componentes críticos de máquinas. Estos aceros están diseñados para satisfacer los exigentes requisitos de los sistemas mecánicos modernos.

Partiendo de una base de acero al carbono de alta calidad, estas aleaciones incorporan uno o más elementos de aleación cuidadosamente seleccionados para mejorar las propiedades clave:

Los aceros estructurales mecánicos suelen someterse a procesos de tratamiento térmico para optimizar sus propiedades mecánicas. Los tratamientos más comunes son:

Las dos categorías principales de acero estructural mecánico son:

Estas categorías engloban varios tipos especializados:

En función de su composición química, los aceros estructurales mecánicos pueden clasificarse en varias series:

El acero estructural aleado se caracteriza por un contenido de carbono (wc) que suele oscilar entre 0,15% y 0,50%, generalmente inferior al del acero estructural al carbono. Incorpora uno o más elementos de aleación además del carbono, como silicio, manganeso, vanadio, titanio, boro, níquel, cromo y molibdeno. Estos elementos se seleccionan y dosifican cuidadosamente para conferir al acero propiedades mecánicas y físicas específicas.

La característica distintiva del acero estructural aleado es su mayor templabilidad y su mayor resistencia a la deformación y la fisuración bajo tensión. Esto lo hace especialmente adecuado para los procesos de tratamiento térmico, que pueden mejorar significativamente sus propiedades mecánicas. Mediante un control preciso de las velocidades de calentamiento y enfriamiento, los fabricantes pueden optimizar la microestructura del acero, lo que da como resultado una combinación ideal de resistencia, tenacidad y ductilidad para aplicaciones específicas.

El acero estructural aleado se utiliza ampliamente en componentes críticos de diversas industrias. Suele emplearse en la producción de piezas de transmisión de alto rendimiento, como engranajes y ejes, donde la solidez y la resistencia al desgaste son primordiales. En los sectores de la automoción y la agricultura, se emplea en elementos de fijación y componentes estructurales de automóviles y tractores, respectivamente. La industria naval utiliza este acero en la construcción de buques para elementos estructurales críticos. En la generación de energía, el acero estructural aleado es crucial para los componentes de las turbinas de vapor que deben soportar altas temperaturas y presiones. Las máquinas herramienta pesadas, que requieren materiales con una excelente estabilidad dimensional y resistencia al desgaste, también se benefician de las propiedades del acero estructural aleado.

La versatilidad del acero estructural aleado queda demostrada además por sus variadas opciones de tratamiento térmico:

Estos procesos de tratamiento térmico pueden ajustarse para satisfacer requisitos de rendimiento específicos, lo que convierte al acero estructural aleado en un material muy adaptable para diversas aplicaciones de ingeniería.

Los aceros aleados para herramientas son aceros sofisticados de medio a alto contenido en carbono diseñados con adiciones precisas de elementos de aleación como silicio, cromo, tungsteno, molibdeno y vanadio. Estos aceros son famosos por su excepcional templabilidad, resistencia a la deformación bajo carga y resistencia superior a las grietas. Estas propiedades los hacen ideales para la fabricación de herramientas de corte a gran escala y geométricamente complejas, matrices de precisión e instrumentos de medición de alta precisión.

El contenido de carbono de los aceros aleados para herramientas se adapta cuidadosamente a las aplicaciones específicas y suele oscilar entre 0,5% y 1,5%. Los aceros para matrices de trabajo en caliente, diseñados para soportar temperaturas elevadas y tensiones térmicas cíclicas, presentan un contenido de carbono inferior, de 0,3% a 0,6%. Esta composición optimiza su resistencia en caliente y a la fatiga térmica. Los aceros para herramientas de corte suelen contener aproximadamente 1% de carbono, lo que equilibra la dureza con la tenacidad para una óptima retención del filo y resistencia al desgaste.

Los aceros para matrices de trabajo en frío, que deben soportar grandes esfuerzos de compresión y desgaste abrasivo a temperatura ambiente, incorporan niveles de carbono más elevados. Por ejemplo, el acero para matrices al grafito, utilizado en la síntesis del diamante, contiene 1,5% de carbono para conseguir una dureza y una resistencia al desgaste extremas. Los aceros para matrices de trabajo en frío con alto contenido en carbono y cromo (tipo D) pueden superar los 2% de carbono, lo que da lugar a una microestructura rica en carburos primarios que confieren una excepcional resistencia al desgaste y estabilidad dimensional.

El control preciso de los elementos de aleación en estos aceros permite la formación de carburos complejos durante el tratamiento térmico, lo que mejora significativamente sus propiedades mecánicas y su rendimiento en aplicaciones de utillaje exigentes. Por ejemplo, el vanadio forma carburos finos y dispersos que mejoran la resistencia al desgaste, mientras que el cromo contribuye a la templabilidad y la resistencia a la corrosión. El molibdeno y el wolframio mejoran la resistencia a altas temperaturas y la dureza en caliente, fundamentales para aplicaciones de trabajo en caliente.

El acero rápido para herramientas (HSS) es una sofisticada clase de acero para herramientas de alto contenido en carbono y aleación, caracterizado por un contenido en carbono que suele oscilar entre 0,7% y 1,5%. Este avanzado material obtiene sus excepcionales propiedades de una composición cuidadosamente diseñada de elementos de aleación, principalmente tungsteno, molibdeno, cromo, vanadio y, en algunas calidades, cobalto. Estos elementos forman carburos complejos y muy estables que contribuyen a las extraordinarias características de rendimiento del acero.

La característica distintiva del HSS es su notable dureza al rojo, que le permite mantener la integridad estructural y la eficacia de corte a temperaturas elevadas, que a menudo superan los 600°C (1112°F), durante las operaciones de mecanizado a alta velocidad. Esta estabilidad térmica es crucial en la fabricación moderna, donde las velocidades de corte y los avances no dejan de aumentar, generando un calor considerable en la interfaz herramienta-pieza.

El HSS presenta una excelente resistencia al desgaste, tenacidad y capacidad para soportar choques térmicos. Estas propiedades lo convierten en un material ideal para una amplia gama de herramientas de corte, como brocas, fresas, machos de roscar y hojas de sierra, sobre todo en aplicaciones con materiales difíciles de mecanizar o cuando se requiere una producción de gran volumen.

La versatilidad del acero rápido se ve reforzada por su respuesta al tratamiento térmico. Mediante un control preciso de los procesos de austenitización, temple y revenido, los fabricantes pueden optimizar el equilibrio entre dureza (normalmente 62-70 HRC) y tenacidad para adaptarse a aplicaciones específicas. Las tecnologías avanzadas de recubrimiento, como TiN o AlTiN, pueden aplicarse a las herramientas de HSS para mejorar aún más la resistencia al desgaste y reducir la fricción, prolongando la vida útil de la herramienta y permitiendo velocidades de corte aún mayores.

El acero para muelles está diseñado para aplicaciones que exigen una resistencia excepcional frente a impactos, vibraciones y cargas cíclicas. Para destacar en estos entornos exigentes, el acero para muelles debe poseer una combinación de alta resistencia a la tracción, límite elástico elevado y resistencia superior a la fatiga.

Desde el punto de vista metalúrgico, el acero para muelles requiere una excelente templabilidad para conseguir propiedades mecánicas constantes en toda su sección transversal. También debe mostrar resistencia a la descarburación durante los procesos de tratamiento térmico y mantener un acabado superficial de alta calidad para minimizar los puntos de concentración de tensiones.

Los aceros al carbono para muelles son aceros estructurales al carbono de alto rendimiento que contienen entre 0,6% y 0,9% de carbono. Estos aceros se clasifican a su vez en variantes normales y de alto manganeso, siendo estas últimas las que ofrecen una mayor solidez y resistencia al desgaste. Los aceros aleados para muelles, basados principalmente en el silicio-manganeso, suelen tener un contenido de carbono ligeramente inferior (0,5% a 0,7%), pero incorporan mayores niveles de silicio (1,3% a 2,8%) para mejorar las propiedades elásticas y la resistencia a la fatiga. Otras aleaciones de acero para muelles incorporan cromo para mejorar la templabilidad, tungsteno para mantener la resistencia a altas temperaturas y vanadio para refinar el grano y endurecer por precipitación.

Se ha desarrollado una nueva generación de acero para muelles que aprovecha los recursos nacionales y responde a los requisitos cambiantes del diseño de maquinaria agrícola y de automoción. Esta innovadora calidad se basa en el silicio-manganeso e incorpora adiciones precisas de boro para mejorar la templabilidad, niobio para el refinamiento del grano y el refuerzo por precipitación, y molibdeno para mejorar la resistencia al revenido y el rendimiento a temperaturas elevadas. Esta composición adaptada prolonga significativamente la vida útil del muelle y eleva la calidad general de los componentes, satisfaciendo las exigencias de las aplicaciones modernas de alto rendimiento.

El acero para rodamientos es una aleación especializada diseñada para la producción de componentes críticos de rodamientos, como bolas, rodillos y pistas. Estos componentes están sometidos a tensiones cíclicas extremas, rotación a alta velocidad y fricción constante, por lo que necesitan un material con propiedades mecánicas excepcionales.

Los principales atributos del acero para rodamientos de alta calidad incluyen:

Los estrictos requisitos de rendimiento exigen un control riguroso de la composición y la microestructura del acero. Los fabricantes imponen límites estrictos en:

El tipo más común de acero para rodamientos es el acero al cromo de alto contenido en carbono, que suele contener:

Esta composición, a menudo designada como AISI 52100 o 100Cr6, proporciona un equilibrio óptimo de templabilidad, resistencia al desgaste y tenacidad tras un tratamiento térmico adecuado.

Otros aceros especializados para rodamientos son:

El acero al silicio eléctrico, también conocido como acero eléctrico o acero laminado, es un material ferromagnético especializado crucial en la industria de generación y distribución de energía. Se utiliza principalmente para producir chapas de acero al silicio, que son componentes esenciales en la fabricación de motores eléctricos, transformadores y otros dispositivos electromagnéticos.

El acero al silicio puede clasificarse en dos categorías principales en función de su composición química y sus propiedades magnéticas:

1. Acero eléctrico no orientado (NOES):

2. Acero eléctrico de grano orientado (GOES):

El contenido de carbono en ambos tipos de acero al silicio suele mantenerse entre ≤0,06% y 0,08% para minimizar los efectos del envejecimiento y mejorar las propiedades magnéticas. Pueden añadirse otros elementos de aleación como aluminio, manganeso y fósforo en pequeñas cantidades para mejorar características específicas.

Entre las propiedades clave del acero al silicio eléctrico se incluyen:

Los procesos de fabricación del acero eléctrico al silicio implican un control preciso de la composición, el laminado en caliente, el laminado en frío y tratamientos térmicos especializados para conseguir la estructura de grano y las propiedades magnéticas deseadas. A menudo se emplean técnicas avanzadas, como el trazado por láser y el refinamiento de dominios, para reducir aún más las pérdidas en el núcleo en las calidades de alto rendimiento.

La demanda mundial de acero al silicio eléctrico de alta eficiencia sigue creciendo, impulsada por la normativa sobre eficiencia energética y la creciente adopción de vehículos eléctricos y sistemas de energías renovables.

El acero ferroviario está diseñado para soportar las presiones extremas y las cargas dinámicas que ejerce el material rodante, lo que requiere un equilibrio preciso de resistencia, dureza y tenacidad. Este componente crítico de las infraestructuras exige materiales capaces de mantener la integridad estructural bajo cargas cíclicas constantes y tensiones ambientales.

El material predominante para la producción ferroviaria es el acero al carbono totalmente desbastado, fabricado normalmente mediante procesos de horno básico de oxígeno (BOF) u horno de arco eléctrico (EAF). El contenido de carbono oscila entre 0,6% y 0,8%, lo que lo clasifica como acero de carbono medio a alto. Esta composición proporciona la dureza y la resistencia al desgaste necesarias. El acero se enriquece además con un importante contenido de manganeso de 0,6% a 1,1%, que mejora su resistencia y su capacidad de endurecimiento por deformación.

Para responder a la evolución de los requisitos de rendimiento, la industria ferroviaria ha adoptado cada vez más composiciones de acero de baja aleación. Entre ellas figuran:

Estas variantes de baja aleación ofrecen una resistencia al desgaste y a la corrosión superior a la del acero al carbono estándar, lo que prolonga considerablemente la vida útil de la infraestructura ferroviaria. La selección de composiciones de aleación específicas suele adaptarse a las condiciones operativas de la línea ferroviaria, teniendo en cuenta factores como la densidad del tráfico, las cargas por eje y la exposición ambiental.

Los recientes avances en la metalurgia del acero ferroviario se han centrado en la optimización de las microestructuras mediante procesos de enfriamiento y tratamientos térmicos controlados. Estas técnicas permiten el desarrollo de estructuras bainíticas y perlíticas-martensíticas que mejoran aún más las propiedades mecánicas del acero y su resistencia a la fatiga por contacto de rodadura.

El acero para la construcción naval es un tipo especializado de acero diseñado para la construcción de buques de navegación marítima y grandes embarcaciones fluviales. El principal requisito de este acero es una excelente soldabilidad, ya que la estructura del casco se fabrica principalmente mediante procesos de soldadura.

Más allá de la soldabilidad, el acero para la construcción naval debe poseer una combinación de propiedades críticas:

Históricamente, el acero con bajo contenido en carbono era el material preferido para la construcción naval. Sin embargo, la industria ha evolucionado hacia el uso predominante de aceros avanzados de baja aleación. Entre los tipos de acero de construcción naval actuales se incluyen:

Estas calidades suelen denominarse por su contenido en manganeso, como:

Estos aceros avanzados ofrecen:

Los aceros modernos para la construcción naval permiten construir buques de más de 400.000 toneladas de peso muerto (TPM), como los buques de transporte de crudo ultraligeros (ULCC) y los portacontenedores. El desarrollo continuo de aceros de alta resistencia y baja aleación (HSLA) sigue ampliando los límites de la arquitectura naval y la ingeniería marina.

Los puentes de ferrocarril y carretera están sometidos a cargas dinámicas derivadas del tráfico de vehículos, lo que exige el uso de acero de alto rendimiento que pueda soportar estas exigentes condiciones. El acero para puentes debe poseer una combinación de propiedades mecánicas superiores, como alta resistencia, excelente tenacidad y excepcional resistencia a la fatiga. Además, los estrictos requisitos de calidad de la superficie son esenciales para garantizar la integridad estructural a largo plazo y la resistencia a la corrosión.

Tradicionalmente, en la construcción de puentes se ha utilizado mucho el acero básico de solera abierta, debido a su fiabilidad y rentabilidad. Sin embargo, en el diseño de puentes modernos se utilizan cada vez más aceros avanzados de baja aleación para cumplir requisitos de ingeniería más estrictos. Dos ejemplos notables son:

Estos aceros de baja aleación han demostrado un rendimiento superior en aplicaciones de puentes, ofreciendo una mejor relación resistencia-peso, una mayor resistencia a la fatiga y una mayor durabilidad en diversas condiciones ambientales. La selección de tipos de acero específicos depende de factores como el diseño del puente, los requisitos de carga, la exposición medioambiental y el coste del ciclo de vida.

El acero para calderas abarca una categoría especializada de materiales diseñados para componentes críticos en entornos de alta temperatura y alta presión, como sobrecalentadores, tuberías principales de vapor y superficies de calentamiento en cámaras de combustión de calderas. Los estrictos requisitos de rendimiento del acero para calderas incluyen una excelente soldabilidad, una resistencia superior a altas temperaturas, resistencia a la corrosión alcalina y una excepcional resistencia a la oxidación.

Los aceros para calderas más utilizados son principalmente aceros muertos con bajo contenido en carbono producidos en hornos básicos de oxígeno (BOF) u hornos de arco eléctrico (EAF). Estos aceros suelen tener un contenido de carbono que oscila entre 0,16% y 0,26%, cuidadosamente controlado para equilibrar resistencia y conformabilidad. El proceso de matado, que suele realizarse con silicio o aluminio, garantiza una estructura de grano fino y mejores propiedades mecánicas.

Para las calderas de alta presión que funcionan en condiciones extremas, son esenciales materiales más avanzados. Los aceros perlíticos resistentes al calor, como el P91 (9Cr-1Mo-V-Nb) o el P22 (2,25Cr-1Mo), ofrecen mayor resistencia a la fluencia y estabilidad térmica. Los aceros austeníticos resistentes al calor, como los inoxidables 304H o 347H, ofrecen una mayor resistencia a la corrosión y mantienen la resistencia a temperaturas elevadas.

Además de estas aleaciones especializadas, algunos aceros de baja aleación encuentran aplicación en la construcción de calderas, sobre todo en entornos menos severos o en estructuras de soporte. Entre ellos figuran:

La selección del acero adecuado para calderas depende de factores como la temperatura de funcionamiento, la presión, el entorno corrosivo y la vida útil del diseño. El diseño moderno de calderas suele incorporar una combinación de estos materiales, colocados estratégicamente para optimizar el rendimiento, la longevidad y la rentabilidad en distintas zonas del sistema de calderas.

Este acero especializado está diseñado para fabricar consumibles de soldadura, principalmente alambres para soldadura por arco eléctrico y electrodos de soldadura de gas. La composición química del acero para varillas de soldadura se adapta a los requisitos específicos de los materiales base que se van a unir, lo que garantiza una integridad y un rendimiento óptimos de la soldadura.

Los aceros para varillas de soldadura se clasifican generalmente en tres categorías principales:

La pureza metalúrgica de los aceros para varillas de soldadura es crítica, con estrictos controles de los niveles de impurezas. En particular, el contenido máximo permitido de azufre y fósforo está limitado a 0,03% cada uno, lo que es significativamente inferior a las tolerancias de los aceros estructurales estándar. Este alto nivel de pureza ayuda a minimizar el riesgo de defectos de soldadura como el agrietamiento en caliente y la porosidad.

A diferencia de los aceros estructurales, los aceros para varillas de soldadura no suelen evaluarse en función de propiedades mecánicas como el límite elástico o el alargamiento. En su lugar, el interés principal se centra en el control preciso de la composición química, que influye directamente en las características de la soldadura, como la estabilidad del arco, la velocidad de deposición y las propiedades del metal de soldadura. Se emplean rigurosos análisis espectrográficos y otras técnicas analíticas avanzadas para garantizar el estricto cumplimiento de las especificaciones de composición.

El desarrollo de aceros para varillas de soldadura sigue evolucionando, con una investigación continua de sistemas de aleación avanzados que ofrecen una soldabilidad mejorada, una menor generación de humos y un mayor rendimiento en entornos de soldadura difíciles.

El acero inoxidable, que engloba tanto las variantes inoxidables como las resistentes a los ácidos, es una familia de aleaciones resistentes a la corrosión. Mientras que el acero inoxidable resiste principalmente la corrosión atmosférica, el acero resistente a los ácidos resiste específicamente la corrosión del medio químico, en particular los entornos ácidos. Esta distinción, sin embargo, es a menudo borrosa en el uso común, con "acero inoxidable" a menudo se utiliza como un término paraguas para ambos tipos.

La característica que define al acero inoxidable es su contenido en cromo. Por lo general, una aleación con un contenido de cromo igual o superior a 12% se clasifica como acero inoxidable. Este cromo forma una película de óxido fina, estable y rica en cromo en la superficie del acero, lo que le confiere su característica resistencia a la corrosión.

En función de la microestructura y la respuesta al tratamiento térmico, los aceros inoxidables se clasifican en cinco tipos principales:

El acero resistente al calor es una aleación especializada diseñada para mantener sus propiedades mecánicas y su integridad estructural en condiciones de exposición prolongada a temperaturas elevadas. Presenta una excelente resistencia a la oxidación, una resistencia superior a altas temperaturas y una notable estabilidad térmica en condiciones de funcionamiento extremas.

El acero resistente al calor puede clasificarse en dos tipos principales:

Los principales atributos del acero resistente al calor son:

El acero resistente al calor encuentra amplias aplicaciones en industrias en las que los componentes están sometidos a una exposición prolongada a altas temperaturas, como:

La selección de las calidades de acero resistentes al calor depende de factores como la temperatura máxima de funcionamiento, los niveles de tensión, las condiciones ambientales y los requisitos de vida útil. Entre los elementos de aleación más utilizados para mejorar las propiedades a altas temperaturas se encuentran el cromo, el níquel, el molibdeno y diversas combinaciones de metales refractarios.

Las superaleaciones son materiales metálicos avanzados diseñados para mantener una resistencia mecánica excepcional, resistencia a la fluencia térmica, resistencia a la fatiga y estabilidad química en condiciones de temperatura extremas, que suelen superar los 600 °C (1112 °F). Estas aleaciones de alto rendimiento son cruciales para componentes en entornos térmicos y mecánicos exigentes.

Caracterizadas por sus composiciones complejas, las superaleaciones suelen clasificarse en tres categorías principales en función de su constituyente primario:

Las propiedades clave que distinguen a las superaleaciones son

Las aplicaciones de las superaleaciones abarcan diversas industrias de alta tecnología, entre ellas:

El desarrollo y la optimización de las superaleaciones siguen ampliando los límites de la ciencia de los materiales, permitiendo avances en eficiencia energética, rendimiento y durabilidad en condiciones de funcionamiento extremas.

Las aleaciones de precisión son materiales metálicos especializados diseñados para presentar propiedades físicas específicas y estrictamente controladas. Estas aleaciones desempeñan un papel crucial en diversas industrias de alta tecnología, como la ingeniería eléctrica y electrónica, la instrumentación de precisión y los sistemas avanzados de automatización.

En función de sus características físicas distintivas y sus aplicaciones, las aleaciones de precisión pueden clasificarse en siete categorías principales:

La mayoría de las aleaciones de precisión se basan en el hierro (ferrosas), aprovechando la versatilidad y rentabilidad del hierro como metal base. Sin embargo, un número selecto de aleaciones de precisión son no férricas, normalmente a base de níquel, cobre u otros metales especiales para lograr combinaciones de propiedades específicas que no se consiguen con las aleaciones férricas.

En el contexto de las aleaciones de precisión, el control estricto de la composición es primordial. Los elementos de aleación clave se especifican a menudo en fracciones de masa precisas, donde:

Estos controles de composición, a menudo especificados en partes por millón, son fundamentales para conseguir las propiedades físicas deseadas y garantizar un rendimiento constante en aplicaciones de alta precisión.

El acero es una aleación de hierro y carbono cuyo contenido de carbono oscila entre 0,04% y 2,3%. Para garantizar su tenacidad y plasticidad, el contenido de carbono del acero es normalmente no más de 1,7%.

El principal componentes del acero son el hierro y el carbono, junto con otros elementos como el silicio, el manganeso, el azufre y el fósforo.

La clasificación del acero es diversa, y los principales métodos incluyen:

Clasificación por calidad.

Clasificación por composición química.

(1) Acero al carbono

(2) Acero aleado

Clasificación por método de conformación.

Clasificación por estructura metalográfica.

(1) Recocido

(2) Normalizado

(3) Sin cambio de fase o cambio de fase parcial.

Clasificación por uso.

(1) Acero de construcción e ingeniería

(2) Acero estructural

a. Acero de fabricación mecánica

b. Acero para muelles

c. Acero para rodamientos

(3) Acero para herramientas

(4) Acero de rendimiento especial

(5) Acero para uso exclusivo

Por ejemplo, acero para puentes, barcos, calderas, recipientes a presión, maquinaria agrícola, etc.

Clasificación exhaustiva

(1) Acero ordinario

a. Acero estructural al carbono.

b. Acero estructural de baja aleación.

c. Acero estructural general para un fin específico.

(2) Acero de calidad (incluido el acero de alta calidad)

a. Acero estructural

b. Acero para herramientas

c. Acero de rendimiento especial

Clasificación por método de fundición.

(1) Clasificación por tipos de horno

a. Acero a cielo abierto

b. Convertidor de acero

O

c. Acero para hornos de arco

(2) Clasificación según el grado de desoxidación y el sistema de teeming.

Lectura relacionada: Tipo de metal