¿Alguna vez se ha preguntado por qué a veces el acero falla de forma inesperada? En esta interesante entrada de blog, nos adentraremos en el fascinante mundo de los defectos del acero. Como ingeniero mecánico experimentado, arrojaré luz sobre los distintos tipos de defectos que pueden comprometer la resistencia y el rendimiento del acero. Descubra las causas ocultas de estas imperfecciones y aprenda a identificarlas y prevenirlas. Prepárese para adquirir una valiosa perspectiva que cambiará para siempre su forma de ver el acero.

Los defectos del acero se refieren a diversas incidencias anormales en la superficie o el interior del acero durante su producción o uso que pueden afectar a su rendimiento y calidad.

Los defectos superficiales más comunes del acero son grietas, arañazos, pliegues, orejas, costras (piel gruesa), cicatrices de soldadura y rebabas en los extremos. Además, hay defectos superficiales típicos como óxidos de laminación, parches, hendiduras, superficies picadas e inclusiones.

Las causas de los defectos del acero son diversas, como daños graves o desgaste de la ranura del rodillo tipo agujero anterior, metales extraños que caen sobre las piezas laminadas y se introducen a presión en la superficie del acero, o defectos en la superficie de la pieza laminada en la pasada anterior. La atmósfera oxidante durante el calentamiento también provoca la oxidación del acero, formando óxidos como FeO, Fe2O3, Fe3O4 en la superficie de la pieza.

Las técnicas de detección de defectos del acero se dividen principalmente en detección visual manual tradicional y detección automatizada basada en visión por ordenador. En los últimos años, los métodos basados en el aprendizaje profundo, como YOLOv5 y YOLOv7, se han aplicado ampliamente en la detección automatizada de defectos superficiales del acero.

Algunos defectos específicos, como el banding, pueden eliminarse mediante el método de recocido por difusión a alta temperatura. Este proceso implica un calentamiento por encima de 1050℃ para permitir la difusión uniforme de átomos de carbono, eliminando así el banding.

Los defectos del acero no sólo afectan a sus propiedades físicas, sino que también pueden presentar riesgos para la seguridad durante su uso. Por lo tanto, la detección y el tratamiento de los defectos del acero son cruciales para garantizar su calidad y un uso seguro.

Las razones y mecanismos específicos de los defectos del acero incluyen principalmente los siguientes puntos:

Defectos superficiales: Estos defectos incluyen grietas, arañazos, pliegues, orejas, etc. La formación de grietas puede deberse a burbujas subsuperficiales en el lingote de acero, grietas sin limpiar e inclusiones no metálicas que se rompen o extienden durante el laminado, así como grietas internas en el lingote de acero que se expanden y exponen a la superficie durante el laminado. Además, factores como unas condiciones de enfriamiento incoherentes en ambos lados de la chapa de acero, una temperatura desigual de la pieza laminada, una deformación desigual durante el proceso de laminación y un enfriamiento desigual con agua pulverizada en la trayectoria del rodillo de la cinta de acero también pueden causar defectos superficiales.

Defectos internos: Entre ellos se incluyen los residuos de contracción, la delaminación, las manchas blancas, la segregación, las inclusiones no metálicas, la holgura, etc. Estos defectos se deben principalmente a motivos relacionados con el equipo, el proceso y el funcionamiento durante el proceso de fabricación del acero.

Defectos de forma y tamaño: Estos defectos pueden estar relacionados con problemas de control del tamaño durante la producción de acero. Aunque el mecanismo específico de generación no se detalla en la información que he buscado, se puede deducir que está relacionado con el control de la temperatura, la distribución de la presión y otros factores durante el proceso de producción.

Otros factores: Por ejemplo, las deficiencias causadas por el equipo, el proceso y las razones de funcionamiento durante el proceso de fundición y laminación (forja) del acero al carbono, incluidas las costras, las inclusiones no metálicas, etc. Además, el impacto de factores irresistibles como las propiedades de los materiales y la tecnología de procesamiento en la producción de acero también puede causar diferentes tipos de defectos en la superficie, como escamas de laminación, manchas, etc.

Los materiales son la base de la fabricación de herramientas duraderas. Durante la producción real, es frecuente encontrar diversos tipos de defectos en los materiales.

Hoy le explicaremos los 16 tipos de defectos del acero para que sea precavido a la hora de seleccionar las materias primas.

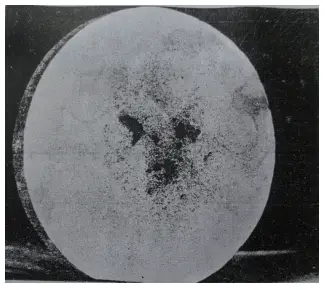

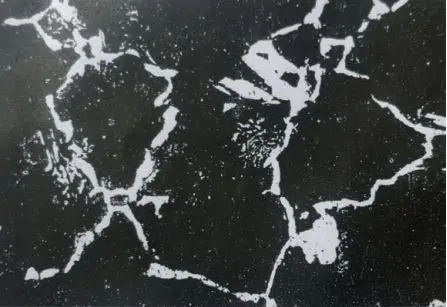

Tras realizar una prueba de grabado ácido en acero, se descubrió que algunas regiones de la superficie de la muestra no eran densas y mostraban huecos visibles.

Estos vacíos, que aparecen como manchas oscuras con tonos de color desiguales en comparación con otras zonas, se conocen como porosidad.

Cuando la porosidad se concentra en la parte central de la muestra, se denomina porosidad central, mientras que si se distribuye uniformemente en la superficie, se denomina porosidad general.

Tanto la norma GB/T9943-2008 para el acero rápido para herramientas como la GB/T1299-2014 para el acero para herramientas tienen normas específicas sobre la porosidad del acero, pero los suministros suelen superar la norma.

La porosidad tiene un impacto significativo en la resistencia del acero, y sus principales peligros son los siguientes:

Dado que la porosidad afecta al rendimiento del acero, el acero para herramientas tiene requisitos estrictos en cuanto a los niveles de porosidad admisibles.

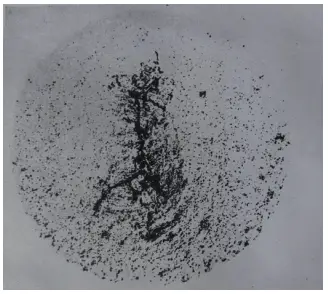

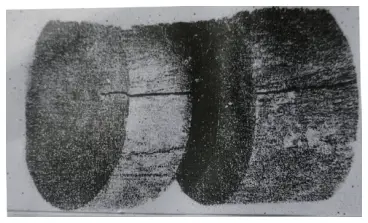

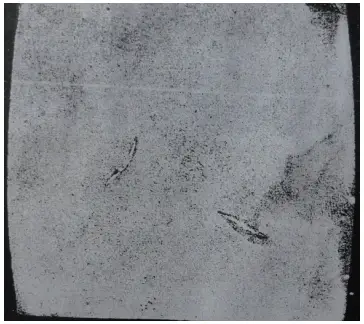

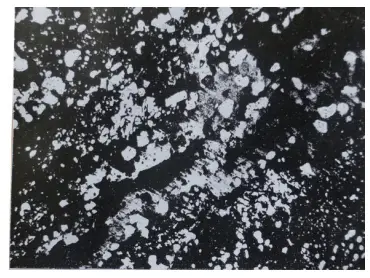

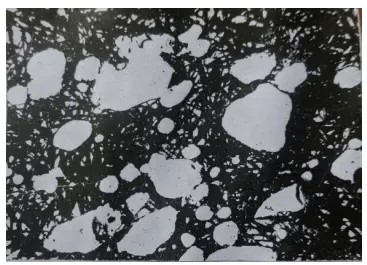

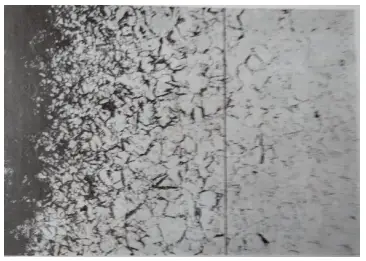

Las figuras 1 y 2 muestran φ90mm W18Cr4V (abreviado como W18) materias primas de acero, mostrando patrones de porosidad y agrietamiento por porosidad tras un tratamiento de grabado térmico con HCl 1:1.

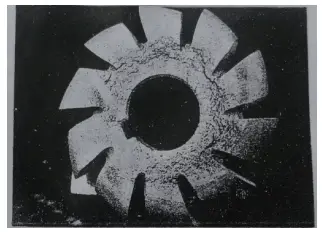

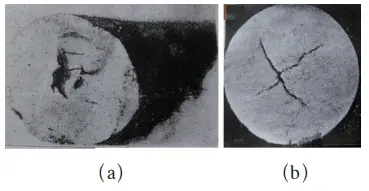

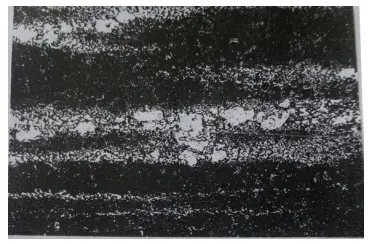

La figura 3 muestra una imagen de una fresa ranurada de acero W18Cr4V que sufrió un agrietamiento severo debido al esparcimiento durante el tratamiento térmico, como se representa a través del grabado térmico con 1:1HCl.

Figura 1 Porosidad central

Figura 2 Grietas del acero de porosidad central durante el forjado de tochos

Figura 3 Grietas en el material de la fresa de ranurar debidas a la porosidad durante el tratamiento térmico

Durante la colada de un lingote, el acero líquido se condensa y se contrae en la parte central, formando un agujero tubular conocido como contracción.

Normalmente, la contracción se encuentra cerca del alimentador en la cabeza del lingote y debe eliminarse al conformar el tocho.

Sin embargo, la parte que no puede eliminarse por completo se denomina residuo de contracción.

Aunque lo ideal es eliminar por completo la contracción, las acerías suelen dar prioridad a la eficacia de la producción y dejan un residuo, lo que tiene consecuencias irreversibles para los procesos posteriores.

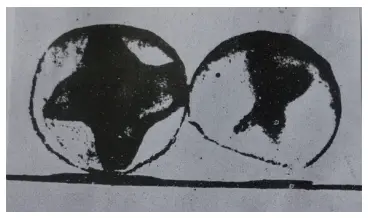

La figura 4 muestra acero W18 de φ70mm con residuos de contracción y porosidad severa, tal y como se representa mediante grabado térmico con HCl 1:1.

La figura 5 muestra acero φ70mm W18 con residuos de contracción que han formado grietas después del laminado, como se representa mediante grabado térmico con HCl 1:1.

Hace unos años, una empresa se encontró con residuos de contracción al serrar acero M2 de φ75 mm.

Figura 4

Figura 5: Grietas causadas por la contracción del acero W18

Las grietas longitudinales en la superficie de las materias primas de acero rápido son un fenómeno habitual.

Esto puede deberse a varias causas, como:

(1) Durante el laminado en caliente, puede producirse una concentración de tensiones durante el proceso de enfriamiento, lo que da lugar a grietas a lo largo de las líneas de rayado debido a la eliminación incompleta de las grietas superficiales o los arañazos causados por los agujeros de la matriz.

(2) Los agujeros de matriz deficientes o las grandes velocidades de avance durante el laminado en caliente pueden provocar pliegues, que causan grietas a lo largo de las líneas de pliegue en el procesamiento posterior.

(3) Pueden producirse grietas durante la laminación en caliente si la temperatura de parada de la laminación es demasiado baja o la velocidad de enfriamiento es demasiado rápida.

(4) Se observan con frecuencia grietas superficiales en el acero plano W18 de 13 mm × 4,5 mm laminado en frío invierno, lo que indica que las grietas también pueden estar influidas por las condiciones climáticas.

Sin embargo, no se observan grietas cuando se lamina el mismo grado y especificación de acero en otras ocasiones.

La figura 6 muestra la grieta superficial de φ30mm de acero W18, con una profundidad de 6mm, tal y como se representa mediante grabado térmico con HCl 1:1.

Figura 6 Grieta superficial

Durante el proceso de laminación en caliente del acero rápido, una deformación excesiva puede hacer que la temperatura central aumente en lugar de disminuir. Esto puede provocar la formación de grietas en el centro del material debido a la tensión térmica.

La figura 7 muestra la grieta central en acero W18 de φ35mm (grabado con HCl 1:1).

Las grietas centrales en las materias primas de acero rápido son habituales en las fábricas de herramientas, pero resultan perjudiciales porque son invisibles y no pueden detectarse al tacto. La única forma de observar estas grietas es mediante la detección de defectos.

Figura 7 Grieta central

La distribución desigual de los elementos químicos dentro de una aleación durante el proceso de solidificación se conoce como segregación. Esto puede tener un impacto significativo en el rendimiento del acero, especialmente si hay una distribución desigual de impurezas como el carbono.

La segregación puede dividirse a su vez en microsegregación, segregación por densidad y segregación regional.

La segregación por densidad se produce debido a las diferencias en la densidad de las fases constituyentes de la aleación, lo que provoca que los elementos más pesados se hundan y los más ligeros floten durante la solidificación. La segregación regional se produce por la acumulación local de impurezas en lingotes o piezas fundidas.

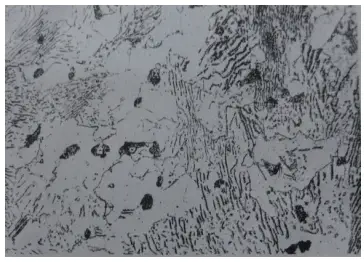

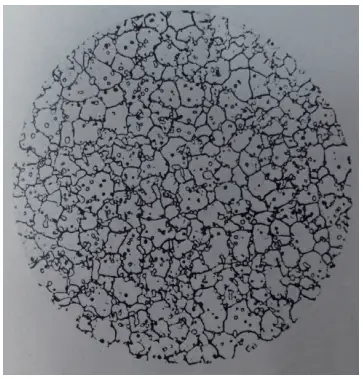

La figura 8 muestra una muestra metalográfica templada de acero W18 (grabada con una solución alcohólica de HNO3 4%), que revela un patrón en forma de cruz.

Un análisis más detallado de la composición química mostró que la parte de la matriz tenía una menor contenido en carbonomientras que la parte en forma de cruz tenía un mayor contenido de carbono.

Esta forma de cruz es el resultado de la segregación cuadrada causada por la segregación de los componentes de carbono y aleación durante el proceso de laminación.

Una segregación regional grave puede debilitar la resistencia del acero y hacerlo más susceptible al agrietamiento durante el trabajo en caliente.

Figura 8 Segregación en forma de cruz (3×)

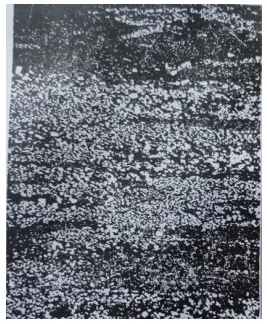

El grado de descomposición de los carburos eutécticos en el acero rápido (HSS) durante el prensa caliente se denomina no uniformidad del carburo. Cuanto mayor sea la deformación, mayor será el grado de fractura del carburo y menor el nivel de no uniformidad del carburo.

Cuando los carburos del acero están muy descompuestos, por ejemplo en forma de cintas gruesas, mallas o grandes acumulaciones de carburo, esto tiene un impacto significativo en la calidad del acero. Por lo tanto, es crucial controlar cuidadosamente la no uniformidad del carburo para garantizar la calidad de las herramientas HSS.

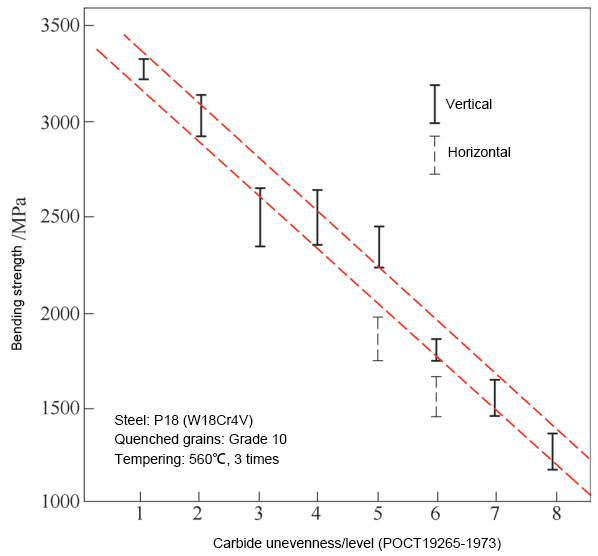

La figura 9 muestra el efecto de la falta de uniformidad del carburo en la resistencia a la flexión del acero W18.

Como puede verse en la figura, la resistencia a la flexión en los grados 7-8 con no uniformidad es sólo 40-50% de los grados 1-2, lo que reduce la resistencia a 1200-1500MPa, que sólo es equivalente al nivel de los grados de mayor tenacidad en carburos cementados. El rendimiento horizontal es de alrededor de 85% del rendimiento vertical.

La concentración y la distribución en bandas de los carburos también pueden dar lugar a granos enfriados desiguales y a una disolución desigual de los carburos, lo que conduce a una mayor tendencia al sobrecalentamiento y a una reducción de la capacidad de endurecimiento secundario, respectivamente.

La figura 9 muestra el impacto de la falta de uniformidad del carburo en la resistencia a la flexión del acero rápido W18Cr4V.

Se puede observar que la falta de uniformidad del metal duro puede provocar grietas y sobrecalentamiento durante el trabajo en caliente, haciendo que la herramienta acabada falle durante su uso.

La figura 10 ilustra la grieta de enfriamiento causada por carburos zonales gruesos en el acero W18 (grabado con una solución alcohólica de HNO3 4%).

Figura 10 Carburo grueso zonal

Acero laminado en caliente o recocido pueden formar carburos de red debido a las altas temperaturas de calentamiento, los tiempos de mantenimiento prolongados que provocan el crecimiento del grano y los procesos de enfriamiento lento que dan lugar a la precipitación de carburos a lo largo de los límites del grano.

La presencia de carburos en red aumenta considerablemente la fragilidad de la herramienta, haciéndola más propensa al astillado. En general, los carburos de red completos no son aceptables en el acero.

La inspección de carburos de red debe realizarse después de temple y revenido.

La figura 11 muestra la red de carburos del acero T12A (grabado con solución alcohólica 4% HNO3), mientras que la figura 12 muestra la morfología de la red de carburos del acero 9SiCr (grabado con solución alcohólica 4% HNO3), revelando un sobrecalentamiento severo durante el proceso de grabado. recocido proceso.

Figura 11 T12A Carburo de malla de acero (500×)

Figura 12 Malla de acero 9SiCr Carburo (500×)

Las fresas que realizan torneado o fresado con HSS pueden encontrar una sustancia dura y sufrir daños. Este defecto no suele detectarse fácilmente durante el torneado a alta velocidad, debido a la elevada velocidad de corte y al ruido.

Sin embargo, durante el fresado, pueden observarse bultos y caos extraños, como un chirrido y un grave desgaste de la herramienta al fresar ranuras con brocas helicoidales.

Al inspeccionarlos, los bloques brillantes pueden verse a simple vista y se ha comprobado que tienen una dureza extremadamente alta, que alcanza los 1225HV, mientras que las zonas no duras se encuentran en un estado de recocido normal. Esto se conoce como "masa apelmazada".

La presencia de masas apelmazadas provoca daños en la herramienta y dificulta el corte.

Se cree que la formación de estos grumos duros se debe a la segregación de componentes químicos durante el proceso de fundición y puede ser un tipo de carburo compuesto de alta dureza o el resultado de la adición de bloques de aleación refractaria durante la fundición.

La figura 13 muestra la macroestructura de una masa apelmazada en acero W18 (grabada con solución alcohólica de HNO3 4%), en la que la sustancia blanca es la masa apelmazada y las zonas gris y negra representan las ranuras de la broca.

Figura 13 Macroestructura de la masa apelmazada de acero W18 (20×)

Las inclusiones son un defecto común en el acero que puede clasificarse en dos categorías: inclusiones metálicas y no metálico inclusiones.

Las inclusiones metálicas se forman debido a la fusión incompleta de la ferroaleación durante el proceso de fundición o a la presencia de partículas metálicas extrañas que permanecen en el lingote de acero.

Las inclusiones no metálicas se dividen en dos tipos:

(1) Las inclusiones endógenas, que se deben principalmente a sistemas de vertido sucios, al desprendimiento de lodos refractarios de los equipos o al uso de materiales de carga impuros;

(2) inclusiones producidas y precipitadas debido a reacciones químicas durante el proceso de fundición. La figura 14 muestra inclusiones metálicas encontradas en el acero W18, mientras que la figura 15 muestra las inclusiones no metálicas causantes de grietas durante el enfriamiento (grabadas con solución alcohólica 4% HNO3).

Figura 14 Inclusiones metálicas

Figura 15 Fisuración causada por inclusiones no metálicas durante el enfriamiento (400 x)

Las inclusiones son perjudiciales para la calidad del acero. Segmentan la matriz del acero, disminuyen su plasticidad y resistencia, y hacen que el acero sea susceptible de agrietarse alrededor de las inclusiones durante el laminado, el forjado y el tratamiento térmico.

Las inclusiones también pueden provocar fatiga en el acero, así como dificultades durante el corte y el rectificado. Por lo tanto, el acero para herramientas debe tener requisitos específicos para las inclusiones.

En el proceso de fundición del acero, puede producirse una distribución desigual de los carburos debido a la segregación de los componentes, o cuando los carburos de la aleación de hierro no se funden completamente, lo que da lugar a grandes carburos angulares que persisten sin ser triturados después de la forja.

La presencia de estos carburos en masa aumenta la fragilidad de la herramienta e incrementa el riesgo de vuelco.

Durante el proceso de tratamiento térmico, estos carburos de gran tamaño y los elementos de aleación pueden enriquecerse, lo que puede provocar defectos como el sobrecalentamiento, un revenido insuficiente e incluso grietas a lo largo de los límites de grano.

La figura 16 muestra el sobrecalentamiento durante el enfriamiento provocado por la segregación de los componentes circundantes de los carburos grandes (grabados en solución alcohólica 4% HNO3).

Figura 16 Sobrecalentamiento causado por la segregación de componentes alrededor de carburos en masa durante el enfriamiento (500×)

En el proceso de solidificación del metal líquido, la segregación de carbono y elementos de aleación puede provocar la precipitación de grandes bloques de carburo durante el enfriamiento.

Esta segregación, conocida como licuefacción, no se elimina fácilmente durante el procesamiento posterior y da lugar a la presencia de carburo de zoster en masa en la dirección de laminación del acero.

La figura 17 muestra la licuefacción del CrMn, grabado con una solución alcohólica de HNO3 4%.

Figura 17 Licuefacción de carburo (500×)

Los aceros con licuefacción son muy quebradizos, ya que la matriz metálica continua se interrumpe, lo que reduce su resistencia. Anteriormente, la licuefacción era habitual en los aceros CrWMn y CrMn, y su uso para fabricar calibres solía dificultar la obtención de una superficie lisa.

Como la temperatura de recocido es demasiado alta y el tiempo de mantenimiento demasiado largo, durante el lento proceso de enfriamiento del acero, los carburos se descomponen fácilmente en carbono libre, conocido como grafito.

La figura 18 muestra la microestructura del carbono de grafito en el acero T12A (grabado con solución de alcohol ácido amargo 4%).

Figura 18 Microestructura de carbono grafítico del acero T12A (500×)

La precipitación de carbono grafítico disminuye significativamente la resistencia y tenacidad del acero, haciéndolo inadecuado para la producción de cuchillos y componentes críticos. El acero presenta fracturas negras cuando contiene altos niveles de carbono grafítico.

La presencia de carbono grafítico puede determinarse mediante análisis químicos cualitativos y cuantitativos, y su forma y distribución pueden observarse mediante métodos metalográficos.

Además, habrá un aumento del tejido de ferrita alrededor del grafito.

La mezcla de materiales en las empresas de fabricación de herramientas y moldes es un problema común, resultado de una mala gestión y un defecto de bajo nivel. Los materiales mezclados pueden incluir tres aspectos: acero mezclado, especificaciones mezcladas y números de horno mezclados.

Este último es especialmente frecuente y puede causar muchos problemas con falsos tratamientos térmicos sin posibilidad de recurso. De vez en cuando, también se encuentran componentes de material de herramientas no cualificados.

Algunos componentes de acero rápido no cumplen la norma GB/T9943-2008 de acero rápido para herramientas, especialmente en lo que se refiere al alto o bajo contenido de carbono. Por ejemplo, el W6Mo5Cr4V2Co5 pertenece al tipo HSS-E pero tiene un contenido de carbono inferior al límite inferior de la norma.

A pesar de estar etiquetado como HSS de alto rendimiento, tras el tratamiento térmico, la dureza no alcanza los 67HRC. Las acerías deben asegurarse de que el acero puede alcanzar una dureza de al menos 67HRC si pertenecen al tipo HSS-E.

Que una herramienta requiera una dureza tan elevada es una cuestión interna de la fábrica de herramientas y no es responsabilidad de la acería.

Sin embargo, si la dureza no alcanza los 67HRC, es un fallo de la acería. También hay muchos casos de acero para troqueles composición, lo que da lugar a continuas disputas.

El país ha establecido normas para la descarburación del aceroSin embargo, los proveedores de acero suelen suministrar materiales que superan estas normas, lo que supone importantes pérdidas económicas para las empresas fabricantes de herramientas.

La dureza superficial de las herramientas disminuye y su resistencia al desgaste es escasa después del temple en el caso de materiales con una capa descarburada. Por lo tanto, es necesario eliminar por completo la capa descarburada durante el mecanizado para evitar posibles problemas de calidad.

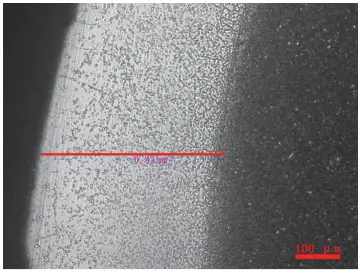

La figura 19 ilustra la morfología de descarburación de la materia prima de acero W18 (grabada en solución alcohólica de HNO3 4%). La zona de descarburación es martensita templada en forma de aguja, mientras que la zona no descarburizada está compuesta por martensita templada, carburos y martensita retenida. austenita.

Las figuras 20 y 21 muestran la descarburación de los aceros M2 y T12, respectivamente (grabados en solución alcohólica 4% HNO3).

En el caso del acero T12, la capa totalmente descarburada es de ferrita, la zona de transición se compone de carbono-lean templado martensitay la zona no descarburada se compone de martensita templada y carburos.

Figura 19 Capa de descarburación austemplada (250×)

Figura 20 Descarburación del acero M2

Figura 21 Capa descarburada del acero T12A (después del templado→ revenido) (200×)

Seleccionamos una barra plana de acero W18 con dimensiones de 13 mm x 4,5 mm de una empresa específica y la templamos en un baño de sal a temperaturas de 1210℃, 1230℃ y 1270℃.

El tiempo de calentamiento fue de 200 segundos, y el tamaño de grano de 10,5, como se muestra en la Figura 22. La dureza después del temple estaba entre 65 y 65,5HRC, pero sorprendentemente, la dureza disminuyó después del revenido a 550℃ durante tres veces.

Esta anomalía se denomina "anécdota".

Figura 22 Temple del acero W18 Grado 10.5 (500×)

Parece que el carburo nos juega una mala pasada, es decir, que cuando se calienta el carburo no se disuelve en austenita ni precipitar durante el proceso de templado.

Esto se conoce simplemente como no poder entrar o salir, así que ¿dónde está el endurecimiento secundario?

La raíz del problema es que el carburo se está burlando, lo que significa que no se disuelve en la austenita durante el calentamiento y no hay precipitación durante el proceso de templado.

Se trata simplemente de no poder entrar o salir, así que ¿de dónde viene el endurecimiento secundario?

Los defectos superficiales son fácilmente visibles a simple vista, como:

Los productos de acero pueden verse afectados por varios defectos que se clasifican en diferentes categorías, cada una de ellas con características específicas e implicaciones para la calidad y el rendimiento del material. Comprender estos defectos es esencial para mantener la integridad y fiabilidad de los productos de acero en diferentes aplicaciones.

Las marcas de laminación, también conocidas como magulladuras o marcas de látigo, aparecen como hendiduras o zonas elevadas en la superficie de las chapas de acero y los productos de paredes más gruesas, como los tochos. Estos defectos suelen deberse a irregularidades o restos en la superficie del laminador. Por ejemplo, en la industria del automóvil, las marcas de laminación pueden afectar al acabado superficial de los paneles de la carrocería, lo que supone costes adicionales de procesamiento.

Los solapamientos se producen cuando se utiliza un exceso de material de aportación durante la soldadura, lo que da lugar a superficies irregulares o a material que cuelga de la probeta. Este defecto puede afectar tanto al aspecto como a la trabajabilidad del acero. En la construcción de tuberías, los solapamientos pueden dificultar la obtención de un acabado superficial liso, complicando el proceso de soldadura.

Las costuras son imperfecciones lineales que se forman durante el proceso de laminado o forjado. Aparecen como líneas visibles en la superficie del acero y pueden comprometer la integridad estructural del material. Por ejemplo, en la industria aeroespacial, las costuras en los componentes estructurales pueden reducir la vida a fatiga y provocar fallos prematuros.

Las laminaciones son separaciones internas dentro de las capas del acero, a menudo resultado de técnicas de laminado o forjado inadecuadas. Estos defectos pueden debilitar considerablemente el acero, haciéndolo propenso a fallar bajo tensión. En la construcción de recipientes a presión, las laminaciones pueden provocar fallos catastróficos debido a las altas presiones a las que están sometidos.

Las costras son zonas elevadas o deprimidas en la superficie del acero causadas por un laminado o forjado inadecuados, mientras que los solapamientos se producen cuando dos capas de acero se superponen, creando una zona elevada. Ambos defectos pueden debilitar el acero y afectar a su acabado superficial. En la fabricación, las costras y los solapamientos pueden provocar el rechazo de productos debido a su escasa estética y a la merma de sus propiedades mecánicas.

Las inclusiones son partículas no metálicas atrapadas en el acero durante la fabricación. Estas partículas, como escorias u óxidos, crean puntos débiles que pueden iniciar grietas y reducir la resistencia global del material. En aplicaciones sometidas a grandes esfuerzos, como la construcción de puentes, las inclusiones pueden provocar fallos estructurales.

La porosidad se refiere a la presencia de pequeños huecos o cavidades en el acero, a menudo como resultado de técnicas inadecuadas de fundición o soldadura. Estos huecos comprometen la ductilidad del acero y su resistencia a la corrosión. En entornos marinos, el acero poroso puede sufrir una corrosión acelerada, lo que reduce la vida útil de los cascos de los buques.

La segregación se produce cuando los elementos de aleación del acero se distribuyen de forma desigual durante la solidificación, lo que provoca variaciones en la composición y las propiedades mecánicas del material. Este defecto puede dar lugar a un rendimiento desigual, especialmente en componentes estructurales. Por ejemplo, en maquinaria pesada, la segregación puede provocar un desgaste desigual y fallos inesperados.

El agrietamiento por enfriamiento rápido se produce durante el proceso de enfriamiento, en el que un enfriamiento rápido provoca grietas en la superficie del acero. Este defecto es común en aleaciones como los tochos de acero al cromo 4140 y puede comprometer gravemente la resistencia y durabilidad del material. En herramientas y matrices, las grietas de enfriamiento rápido pueden provocar roturas prematuras y reducir la vida útil de las herramientas.

Los pellizcos son crestas o surcos irregulares que aparecen en los productos de acero, sobre todo en los laminados, como palanquillas, tubos o tuberías. Mientras que las pequeñas estrías pueden no afectar significativamente a la calidad del producto, las más pronunciadas pueden requerir ajustes en el proceso de fabricación. En los oleoductos y gasoductos, los pellizcos pueden crear puntos de concentración de tensiones, lo que puede dar lugar a fugas.

Las deformaciones, como la flexión, la torsión o el alabeo, pueden producirse debido a una manipulación inadecuada, una carga excesiva o tensiones térmicas. Estos defectos comprometen la integridad estructural y el rendimiento de los productos de acero. En la construcción, las vigas de acero deformadas pueden provocar desalineaciones e inestabilidad estructural.

Los defectos de cierre en frío son grietas de bordes redondeados que se producen cuando dos corrientes de acero fundido no se fusionan correctamente durante la colada. Este defecto puede deberse a un diseño inadecuado del sistema de inyección, a las bajas temperaturas del metal líquido o a una menor fluidez del metal fundido. Las grietas en frío debilitan el acero y pueden provocar fallos en aplicaciones críticas, como los componentes de los motores.

Las secciones sin rellenar se producen cuando algunas partes de la forja quedan sin rellenar, a menudo debido a un mal diseño de la matriz, una materia prima insuficiente o un calentamiento inadecuado. Este defecto da lugar a zonas incompletas o débiles en el producto forjado. En los componentes aeroespaciales, las secciones sin relleno pueden provocar debilidades estructurales y posibles fallos en vuelo.

Las picaduras de cascarilla son deposiciones irregulares en la superficie de las piezas forjadas, normalmente causadas por una limpieza inadecuada de la superficie forjada. Estas picaduras pueden eliminarse mediante métodos de limpieza adecuados para restaurar la suavidad y calidad del producto forjado. En las industrias de alta precisión, como la de implantes médicos, las picaduras de cal pueden provocar el rechazo del producto.

El desplazamiento de la matriz se produce cuando las matrices superior e inferior no están correctamente alineadas durante el forjado, lo que da lugar a productos con dimensiones incorrectas. La alineación correcta de las matrices puede corregir este defecto. En las piezas de automoción, el desplazamiento de la matriz puede causar problemas de montaje y ajuste.

Las escamas son grietas internas que se producen debido a un enfriamiento inadecuado del producto forjado. Un enfriamiento rápido puede inducir estas grietas, reduciendo la resistencia y fiabilidad del forjado. En aplicaciones de alta presión, como los sistemas hidráulicos, las escamas pueden provocar fallos repentinos.

Las tensiones residuales se desarrollan debido a un enfriamiento inadecuado de la pieza forjada, especialmente si el enfriamiento es demasiado rápido. Estas tensiones pueden provocar distorsiones y el posible fallo del producto forjado. En los componentes estructurales, las tensiones residuales pueden provocar alabeos y desalineaciones que afectan a la estabilidad y el rendimiento generales.

Comprender estos tipos específicos de defectos del acero es crucial para el control de calidad, garantizar la fiabilidad y longevidad de los productos de acero y prevenir posibles fallos en aplicaciones críticas.

Los procesos de fabricación de productos de acero implican varias etapas, cada una con defectos potenciales que pueden comprometer la calidad y el rendimiento del producto final. Comprender estos defectos y sus orígenes es crucial para aplicar medidas eficaces de control de calidad y mejorar la eficiencia de la fabricación.

La inspección visual es una técnica fundamental para identificar defectos en los productos de acero, garantizar el control de calidad y prevenir posibles fallos. En este proceso intervienen diversos métodos tradicionales y avanzados para detectar imperfecciones superficiales y subsuperficiales.

La inspección visual directa consiste en examinar la superficie del acero a simple vista. Los inspectores buscan defectos visibles como grietas, costuras e imperfecciones superficiales. Por ejemplo, una grieta longitudinal en una viga de acero puede comprometer su integridad estructural y provocar fallos catastróficos. Este método es flexible y rentable, pero su fiabilidad depende de la habilidad y experiencia del inspector. Además, se limita a detectar defectos en superficies accesibles y puede pasar por alto defectos en zonas de difícil acceso.

Los microscopios industriales, a menudo equipados con cámaras y software de análisis de imágenes, mejoran la detección de defectos diminutos no visibles a simple vista. Estos microscopios pueden identificar grietas finas, inclusiones y otras pequeñas imperfecciones que podrían provocar fallos en el material. Por ejemplo, la presencia de inclusiones no metálicas puede debilitar el acero, afectando a sus propiedades mecánicas. Sin embargo, la eficacia de este método puede verse influida por la pericia del operador y el tamaño de la muestra.

Los boroscopios son instrumentos equipados con una cámara y una fuente de luz que permiten inspeccionar zonas internas que no son accesibles visualmente, como el interior de piezas fundidas o conjuntos complejos. Por ejemplo, un boroscopio puede revelar vacíos internos o grietas en una junta soldada que podrían provocar fallos por fatiga bajo cargas cíclicas. Los boroscopios proporcionan una visión detallada de las superficies internas, lo que permite detectar defectos que los métodos visuales tradicionales pasarían por alto.

La MT consiste en magnetizar la pieza de acero y aplicar partículas ferrosas. Estas partículas son atraídas hacia las zonas de fuga de flujo, lo que indica la presencia de defectos superficiales o subsuperficiales. La fuga de flujo se produce cuando hay una interrupción en el campo magnético, que puede estar causada por grietas u otras discontinuidades. La MT es relativamente sencilla y barata, pero se limita a los materiales ferromagnéticos.

En la PT, se aplica un penetrante líquido a la superficie del acero, que se filtra por las grietas y hendiduras. Tras un tiempo de permanencia, se elimina el exceso de líquido y se aplica un revelador que hace visible el penetrante bajo luz ultravioleta. Este método se utiliza ampliamente para detectar defectos de rotura superficial en materiales no porosos, como el aluminio o el acero inoxidable.

La UT emplea ondas sonoras de alta frecuencia para detectar defectos internos como grietas, huecos e inclusiones. Las ondas sonoras viajan a través del acero y cualquier alteración en su patrón indica la presencia de defectos. Por ejemplo, un defecto longitudinal en una tubería de acero puede detectarse mediante UT observando los cambios en las ondas sonoras reflejadas. La UT es muy eficaz para identificar imperfecciones subsuperficiales.

La RT utiliza rayos X o rayos gamma para crear una imagen de la estructura interna del acero. Los defectos aparecen como zonas con densidades diferentes en comparación con el material circundante. La RT es especialmente útil para detectar defectos internos que no son visibles en la superficie, como huecos en soldaduras o inclusiones en piezas fundidas.

La TEC detecta defectos superficiales y subsuperficiales mediante inducción electromagnética. Se hace pasar una corriente alterna a través de una bobina, generando un campo electromagnético. Cuando se introduce un material conductor, como el acero, se inducen corrientes de Foucault dentro del material. Un defecto perturba el flujo de estas corrientes de Foucault, medibles por variaciones de impedancia en la bobina. Este método es especialmente eficaz para detectar grietas superficiales en soldaduras de acero.

Los sistemas AOI utilizan cámaras de alta resolución, iluminación sofisticada y algoritmos de software para realizar inspecciones de superficies rápidas, objetivas y precisas. Estos sistemas pueden procesar miles de imágenes en poco tiempo, lo que mejora notablemente la eficacia del proceso de inspección y garantiza un control de calidad uniforme.

Se emplean diversas técnicas de aprendizaje automático y aprendizaje profundo para detectar y clasificar defectos superficiales en productos de acero. Técnicas como las redes neuronales artificiales y los modelos de aprendizaje profundo mejoran la precisión y la eficiencia. Por ejemplo, un modelo de aprendizaje profundo entrenado en un gran conjunto de datos de imágenes de defectos puede identificar y clasificar automáticamente los defectos, reduciendo la dependencia de los inspectores humanos y mejorando la velocidad de inspección.

La identificación de defectos en el acero mediante inspección visual es un proceso exhaustivo que combina métodos tradicionales, tecnologías avanzadas y técnicas innovadoras. Cada método tiene sus ventajas y limitaciones, y la elección depende de la aplicación específica, el tipo de defecto y las propiedades del material. Mediante la integración de estas técnicas, las industrias pueden garantizar normas de calidad y seguridad más estrictas para los productos de acero.

Los defectos del acero pueden deberse a diversos factores relacionados con los procesos de fabricación, las propiedades de los materiales y las condiciones ambientales. Comprender estas causas es esencial para identificar posibles fuentes de defectos y aplicar medidas preventivas que garanticen la calidad e integridad de los productos de acero.

En resumen, los defectos del acero pueden tener diversas causas, como los procesos de fabricación, las propiedades de los materiales y las condiciones ambientales. Abordar estas causas mediante medidas de control de calidad, selección de materiales y prácticas de fabricación adecuadas es esencial para prevenir la aparición de defectos y mantener la calidad y fiabilidad de los productos de acero.

Prevenir los defectos del acero en la fabricación es crucial para mantener la calidad del producto y garantizar la eficacia de la producción. Los defectos en el acero pueden ocasionar importantes pérdidas económicas, comprometer la integridad estructural y afectar negativamente a la satisfacción del cliente. Este capítulo ofrece un enfoque exhaustivo para minimizar los defectos del acero mediante el control de procesos, la garantía de calidad, las tecnologías avanzadas y la manipulación meticulosa de los materiales.

Optimizar el proceso de fabricación es esencial para evitar defectos. Un espacio de trabajo limpio y bien ventilado ayuda a prevenir la formación de incrustaciones y otros problemas superficiales. Las inspecciones periódicas pueden detectar posibles problemas en una fase temprana, lo que permite tomar medidas correctivas con prontitud. Las técnicas de manipulación adecuadas y los revestimientos protectores son vitales para evitar daños en la superficie, como arañazos y abolladuras. La utilización de soportes acolchados y una manipulación cuidadosa pueden reducir significativamente el riesgo de imperfecciones en la superficie.

El control de la temperatura es crucial para evitar defectos como el alabeo, el agrietamiento y la descamación de la superficie. Por ejemplo, en los procesos de soldadura y corte, controlar el aporte de calor es vital. Técnicas como el precalentamiento o el tratamiento térmico posterior a la soldadura pueden ayudar a evitar el alabeo. En los procesos de galvanizado, evitar el sobrecalentamiento del zinc y mantener unos niveles correctos de aluminio en el baño de galvanizado pueden prevenir la descamación o el desconchado de la superficie. Por ejemplo, un estudio de caso realizado en una acería demostró que el control preciso de la temperatura durante el galvanizado redujo los defectos superficiales en 30%.

Elegir los materiales adecuados y prepararlos correctamente puede reducir los defectos. Seleccionar el grosor de material adecuado y garantizar velocidades de enfriamiento constantes puede ayudar a evitar alabeos y otros problemas dimensionales. Utilizar metales de partida limpios y de baja pureza es esencial para evitar inclusiones de escoria y otros defectos de fundición. Reducir los elementos que reaccionan fuertemente con el oxígeno minimiza aún más el riesgo de inclusiones. Las inclusiones de escoria, por ejemplo, son partículas no metálicas atrapadas en el metal durante el proceso de fundición. El uso de metales de baja pureza puede reducir significativamente estas inclusiones.

Emplear a ingenieros formados con experiencia en la fabricación de metales mejora el proceso de producción. Los ingenieros pueden diseñar productos con menos errores operativos y de diseño, que pueden identificarse y corregirse a tiempo utilizando tecnología inteligente. Es esencial aplicar sólidas medidas de control de calidad en todo el proceso de creación. Las inspecciones periódicas y el mantenimiento de moldes y equipos ayudan a identificar y prevenir defectos como los del material del molde y las inclusiones de escoria.

Las tecnologías avanzadas durante las inspecciones pueden ayudar a detectar posibles problemas en una fase temprana. Los escáneres de imágenes y los programas informáticos detectan errores operativos y de diseño antes de la producción, lo que permite corregirlos a tiempo. Las tecnologías de simulación como THERCAST®, que simula los procesos de fundición, pueden optimizar los parámetros de fundición sin necesidad de verter el metal, lo que reduce el riesgo de defectos como las inclusiones de escoria.

Utilizar métodos de corte precisos mejora la exactitud dimensional de los productos de acero. El corte CNC y el corte por láser pueden reducir las imprecisiones y la formación de rebabas. Las herramientas automatizadas de desbarbado suavizan los bordes ásperos, mejorando la calidad del producto final. El corte CNC (control numérico por ordenador) utiliza programas informáticos para controlar las herramientas de corte, lo que garantiza una gran precisión y uniformidad.

Para evitar el óxido rojo y las manchas, hay que asegurarse de que no haya fugas en la cuba de aclarado y mantener unas condiciones adecuadas del acumulador. La limpieza y el mantenimiento periódicos de la línea de producción pueden ayudar a evitar las manchas y otros defectos superficiales. Por ejemplo, un fabricante de acero redujo los incidentes de óxido rojo en 25% tras aplicar un riguroso programa de limpieza.

Para evitar astillas y vueltas, es crucial utilizar los procesos de laminado correctos y asegurarse de que los defectos se eliminan mediante acondicionamiento. Asegurarse de que los rodillos de segmento de la colada continua no se bloquean ayuda a evitar los desgarros. Un estudio de caso realizado en un tren de laminación demostró que la optimización del proceso de laminación reducía las astillas en 15%.

La prevención de las inclusiones de escoria pasa por optimizar la temperatura y la velocidad de colada. Reducir las turbulencias durante el vertido y asegurarse de que la cavidad del molde está limpia ayuda a prevenir las inclusiones. Colocar trampas de escoria y una cubeta de vertido llena minimiza aún más el riesgo de inclusiones. Las inclusiones de escoria suelen deberse a impurezas que no se eliminan durante el proceso de fundición. El uso de trampas de escoria puede capturar eficazmente estas impurezas, mejorando la calidad del producto final.

Mediante la integración de estas estrategias, los fabricantes pueden reducir significativamente la aparición de defectos en el acero, lo que garantiza productos de mayor calidad y una mayor eficacia de la producción.

Para abordar y remediar los defectos del acero es necesario conocer a fondo los tipos específicos de defectos, sus causas y las medidas correctoras adecuadas. A continuación se ofrecen soluciones y remedios detallados para los defectos comunes del acero que se encuentran en diversos procesos de fabricación, con el apoyo de ejemplos específicos y estudios de casos para ilustrar los conceptos con mayor claridad.

Los defectos de contracción se producen debido a una contracción desigual del metal, que da lugar a hundimientos o agujeros en la superficie.

Ejemplo: Una fundición experimentaba importantes defectos de contracción abierta en sus productos de hierro fundido. Al rediseñar el sistema de inyección para mejorar el flujo de metal y aumentar la temperatura de colada, redujeron estos defectos en 40%.

Los desgarros en caliente son el resultado de contracciones térmicas y procesos de solidificación inadecuados.

Ejemplo: Una acería se enfrentaba a problemas de desgarros en caliente en grandes piezas de fundición. Mediante el uso de filetes en las uniones y la colocación precisa de las compuertas, minimizaron las concentraciones de tensiones y redujeron los desgarros en caliente en 30%.

Los cierres en frío se deben a un diseño inadecuado del sistema de cierre y a las bajas temperaturas del metal.

Ejemplo: Un fabricante eliminó los cortes en frío en las piezas fundidas de aluminio optimizando el sistema de inyección y aumentando la temperatura de colada, lo que se tradujo en una mejora de 25% la calidad del producto.

Los defectos de soldadura incluyen daños en la cavidad de la matriz y temperaturas inadecuadas.

Ejemplo: Una empresa se enfrentaba a defectos de soldadura en la fundición a presión de zinc. Utilizando agentes desmoldeantes de alta calidad y garantizando un contenido adecuado de hierro en la aleación, mejoraron el acabado superficial y redujeron los defectos en 20%.

Las grietas se producen en las zonas de compresión, sobre todo en las formas de dibujo rectangulares.

Ejemplo: Un fabricante de automóviles redujo las grietas en los paneles de los guardabarros aliviando la tensión del material antes de las operaciones, consiguiendo una reducción de 15% en defectos.

El adelgazamiento de la pared es el resultado de la deformación del material durante los procesos de conformado.

Ejemplo: Un proveedor mejoró la uniformidad del grosor de los tubos metálicos utilizando materiales con valores R más altos y ajustando los parámetros de conformado, lo que aumentó la consistencia del producto en 20%.

Las rebabas son causadas por herramientas de corte desafiladas y una alineación incorrecta de las herramientas.

Ejemplo: Una empresa de ingeniería de precisión redujo la formación de rebabas en piezas mecanizadas reafilando las herramientas de corte con regularidad y manteniendo una alineación adecuada de las herramientas, lo que supuso una reducción de 30% en el tiempo de postprocesado.

La rotura se produce cuando se supera la resistencia a la tracción del material.

Ejemplo: Un fabricante de chapa metálica redujo la rotura en piezas embutidas reduciendo la tensión en zonas de alta tensión y aumentando el estiramiento en la dirección menor, mejorando el rendimiento en 10%.

Las arrugas surgen de zonas de compresión que inhiben el flujo de material.

Ejemplo: Una empresa de conformado de metales minimizó las arrugas en grandes paneles reduciendo las fuerzas de compresión en las esquinas y utilizando materiales con valores R más altos, con lo que se consiguió un acabado más liso.

El springback es el resultado de la inclinación de la bobina o de una sensibilidad inadecuada del utillaje.

Ejemplo: Una planta de procesamiento de bobinas eliminó los problemas de springback pidiendo bobinas cortadas para eliminar el combado y ajustando la sensibilidad de las herramientas, mejorando la precisión del producto.

La descamación de la superficie se debe a una mala adherencia al acero y al sobrecalentamiento.

Ejemplo: Una planta de galvanizado mejoró la adherencia y redujo el descascarillado manteniendo una temperatura de baño y unos niveles de aluminio óptimos, lo que aumentó la vida útil del producto en 15%.

El óxido se forma debido a la exposición a la humedad y a las malas condiciones de almacenamiento.

Ejemplo: Un distribuidor de acero redujo la formación de óxido manteniendo un espacio de trabajo limpio y bien ventilado y garantizando unas condiciones de almacenamiento adecuadas, lo que mejoró la calidad del producto.

En el caso de piezas que no cumplan las especificaciones, considere la posibilidad de volver a fresarlas, rectificarlas o acabarlas a mano para corregir los defectos y conseguir los resultados deseados. Estas acciones correctivas pueden restaurar la integridad y funcionalidad de los productos de acero, garantizando que cumplen las normas de calidad.

A continuación encontrará respuestas a algunas preguntas frecuentes:

Los productos de acero pueden sufrir diversos defectos que afectan a su calidad, rendimiento y seguridad. Los defectos más comunes pueden clasificarse en superficiales, internos y mecánicos.

Entre los defectos superficiales se encuentran las grietas, que pueden provocar fallos catastróficos y pueden deberse a un tratamiento térmico inadecuado, a soldaduras o a tensiones mecánicas. Las costuras son imperfecciones lineales que se forman durante el laminado o el forjado y debilitan el acero. Las laminaciones se producen cuando las capas de acero se separan, a menudo debido a técnicas inadecuadas de laminado o forjado. Las costras son zonas elevadas o deprimidas en la superficie causadas por un laminado o forjado inadecuados, que afectan a la resistencia y el acabado del acero. Las lagunas son capas de acero superpuestas que crean zonas elevadas y debilitan el acero. Otras imperfecciones de la superficie, como picaduras, escamas e inclusiones, pueden influir negativamente en el aspecto y el rendimiento del acero. También pueden producirse irregularidades en los bordes, como patrones ondulados.

Entre los defectos internos están las inclusiones, que son partículas no metálicas atrapadas en el acero durante la fabricación, lo que debilita el material y aumenta el riesgo de grietas. La porosidad se refiere a pequeños huecos o cavidades dentro del acero que comprometen su ductilidad y resistencia a la corrosión, a menudo debido a una fundición o soldadura inadecuadas. La segregación implica la distribución desigual de los elementos de aleación, lo que provoca variaciones en la composición y las propiedades mecánicas del material.

Los defectos mecánicos engloban deformaciones como flexiones, torsiones o alabeos causados por una manipulación inadecuada, una carga excesiva o tensiones térmicas, que comprometen la integridad estructural. Las desalineaciones se deben a un montaje incorrecto o a prácticas de fabricación deficientes, lo que provoca concentraciones de tensiones y posibles puntos de fallo. Los defectos de soldadura, como porosidad, fusión incompleta, grietas, socavaduras y salpicaduras excesivas, pueden comprometer la integridad de la soldadura.

Otros defectos incluyen desviaciones dimensionales como alabeos, arqueos, torsiones o variaciones de longitud o anchura, que afectan a la integridad estructural y complican la instalación. La contaminación del material con sustancias extrañas como aceite, suciedad o pintura puede afectar a la integridad de la soldadura y a la adherencia del revestimiento. Un refuerzo inadecuado, como barras de refuerzo o mallas insuficientes, puede provocar debilidades estructurales como grietas o hundimientos. Los problemas de adherencia del revestimiento pueden dejar al descubierto el sustrato debido a las impurezas del material. Las imperfecciones superficiales en el acero laminado plano, como patrones ondulados, rayas, puntos elevados y ondulaciones o pliegues superficiales, pueden ser consecuencia de daños de manipulación o fabricación.

Para garantizar la fiabilidad y longevidad de los productos siderúrgicos es crucial abordar estos defectos mediante el control de calidad, la optimización de los procesos y la formación eficaz del personal.

La inspección visual es un método fundamental para identificar defectos en el acero, que utiliza técnicas tradicionales y avanzadas para garantizar un examen exhaustivo. La inspección visual tradicional consiste en el examen directo a simple vista, que es rentable y flexible, pero puede ser incoherente debido a las variaciones en la habilidad del inspector y a las limitaciones para inspeccionar zonas de baja visibilidad.

Para hacer frente a estas limitaciones, se utilizan técnicas de inspección visual mejoradas. Las técnicas de mejora de la luz, como la iluminación angular y difusa, ayudan a resaltar las irregularidades de la superficie creando sombras o proporcionando vistas claras, respectivamente. La inspección por líquidos penetrantes fluorescentes (FPI) utiliza líquidos fluorescentes que se filtran en las grietas y brillan bajo la luz ultravioleta para revelar los defectos.

La inspección microscópica emplea microscopios industriales con cámaras y software de análisis de imágenes para detectar defectos minúsculos, ofreciendo un método de ensayo no destructivo, aunque puede requerir operarios cualificados. La inspección boroscópica es útil para examinar estructuras internas y ofrece vistas detalladas de zonas no visibles a simple vista.

Los sistemas de inspección óptica automatizada (AOI) utilizan cámaras de alta resolución, iluminación sofisticada y algoritmos de software para realizar inspecciones de superficies rápidas, objetivas y precisas. Estos sistemas se benefician de la mejora continua a través de la IA y el aprendizaje automático, mejorando la identificación de defectos y el mantenimiento predictivo.

La integración del aprendizaje automático y la IA en métodos basados en la visión mejora significativamente la detección y clasificación de defectos. Modelos como las redes neuronales artificiales y el aprendizaje profundo manejan grandes conjuntos de datos y diversos tipos de defectos de manera eficiente. La estandarización y la evaluación comparativa son cruciales para comparar algoritmos, mientras que el aumento de datos mejora el rendimiento del modelo. La experiencia humana sigue siendo vital para refinar y validar estos modelos, especialmente con conjuntos de datos pequeños.

Combinando estas técnicas de inspección visual con tecnologías avanzadas, las industrias pueden lograr una detección de defectos más precisa y eficaz en las superficies de acero.

Las principales causas de los defectos en el acero pueden atribuirse a varios factores, que pueden clasificarse a grandes rasgos en factores relacionados con el material, cuestiones relacionadas con el proceso y condiciones medioambientales.

Los factores relacionados con el material incluyen la presencia de inclusiones y segregación. Las inclusiones son partículas no metálicas como escorias y óxidos que pueden debilitar el acero, resultado de una fusión incompleta de los materiales o de la contaminación durante la fundición. La segregación se produce cuando elementos como el manganeso, el carbono y el azufre se concentran de forma desigual durante la fundición, provocando variaciones locales en la composición que pueden dar lugar a defectos como manchas blancas y grietas.

Los problemas relacionados con el proceso incluyen un calentamiento y enfriamiento inadecuados, un diseño y alineación deficientes de las matrices y unas técnicas de forja y laminado inadecuadas. Un enfriamiento rápido o desigual puede provocar defectos como escamas y grietas superficiales, mientras que un enfriamiento lento puede ayudar a mitigar estos problemas. Las matrices desalineadas o mal diseñadas pueden provocar secciones sin relleno y desplazamientos de la matriz. Unas técnicas de forja o laminado deficientes pueden provocar grietas, laminaciones e irregularidades en la superficie debido a una deformación desigual y a tensiones internas. Además, una soldadura y un tratamiento térmico inadecuados pueden provocar grietas y porosidad, siendo cruciales la habilidad y la calidad del metal de soldadura.

Los factores ambientales y operativos también desempeñan un papel importante. La limpieza inadecuada de la superficie y las atmósferas oxidantes durante el calentamiento pueden provocar la formación de cascarillas y oxidación, formando diversos óxidos. El desgaste y los daños del equipo, como en las ranuras de laminación, y el uso inadecuado del polvo de colada pueden causar defectos superficiales e internos. La temperatura y la presión desiguales durante la producción pueden provocar grietas longitudinales, transversales y en las esquinas de los productos de acero de colada continua.

Otros factores que contribuyen a ello son la tensión mecánica excesiva durante el proceso, que provoca grietas en la superficie y desgarros internos, a menudo agravados por un enfriamiento irregular y una deformación desigual. Las condiciones meteorológicas, como las bajas temperaturas, también pueden afectar a la formación de grietas durante los procesos de laminación.

Al conocer estas causas, los fabricantes pueden aplicar medidas para minimizar los defectos y garantizar la calidad e integridad de los productos de acero.

Los fabricantes pueden evitar los defectos en los productos de acero mediante varias estrategias clave aplicadas en diversas fases del proceso de producción. En primer lugar, es crucial garantizar la calidad de las materias primas. Esto implica un sólido proceso de inspección del material entrante para verificar las dimensiones, las normas y los grados, junto con una comunicación y una responsabilidad claras con los proveedores.

El mantenimiento periódico de los equipos es vital para evitar defectos, y comprende tanto el mantenimiento preventivo como el mantenimiento en caso de avería. Las comprobaciones y el mantenimiento rutinarios garantizan el correcto funcionamiento de los equipos y reducen el riesgo de defectos. Por ejemplo, limpiar el equipo de soldadura y afilar las cuchillas de las máquinas CNC puede reducir considerablemente los defectos.

En los procesos de fundición, el diseño y la preparación adecuados de los moldes son esenciales. Esto incluye garantizar una ventilación adecuada para evitar el atrapamiento de gases, utilizar materiales de molde de alta calidad y controlar los parámetros de fundición, como la temperatura y la velocidad de vertido. El mantenimiento y la inspección periódicos de los moldes son necesarios para evitar su desgaste y degradación.

Para evitar defectos de fundición es necesario gestionar con cuidado las prácticas de fundición y colada. El control de la temperatura de colada, el uso de técnicas como la colada asistida por vacío y la modificación de la composición química del material fundido pueden reducir problemas como la porosidad del gas. Unas configuraciones de inyección adecuadas facilitan un enfriamiento y una solidificación uniformes, evitando defectos como el cierre en frío y los errores de colada.

La preparación y protección de la superficie son importantes para evitar defectos superficiales. Es esencial mantener un espacio de trabajo limpio y bien ventilado, utilizar materiales de alta calidad y garantizar una adherencia adecuada en procesos como el galvanizado. Las inspecciones periódicas durante la producción, el almacenamiento y el transporte ayudan a detectar a tiempo posibles problemas.

La implantación de instrucciones de trabajo estándar garantiza que los operarios sepan cómo realizar las tareas y los resultados esperados, reduciendo las conjeturas. Las medidas de control de calidad, como el uso de máquinas de medición por coordenadas o cámaras de visión, ayudan a identificar los defectos en una fase temprana y a mantener la eficiencia de la producción.

La manipulación y el almacenamiento adecuados de los materiales pueden evitar defectos. El uso de arena de alta resistencia, pequeña granulometría y baja permeabilidad y el apisonado duro de la arena evitan la penetración del metal. Secar los moldes y machos antes de usarlos y almacenarlos secos evita la porosidad del gas.

Es fundamental controlar el proceso de enfriamiento y solidificación. Si se tienen en cuenta los márgenes de contracción en el diseño del patrón y se aumenta la disipación de calor local con enfriadores internos, nervios de refrigeración o serpentines, se pueden evitar las cavidades de contracción.

Aplicando estas estrategias, los fabricantes pueden reducir considerablemente los defectos en los productos de acero, garantizando una mayor calidad y fiabilidad en los productos finales.

La reparación de los defectos del acero implica varias metodologías y consideraciones. La reparación por soldadura es adecuada para tratar defectos menores, recuperar componentes y realizar modificaciones de prototipos. La eliminación de defectos, el precalentamiento y unas técnicas de soldadura adecuadas son cruciales para una reparación eficaz. Deben realizarse pruebas no destructivas para garantizar la integridad de la soldadura. Para aplicaciones críticas, puede ser necesaria la refundición. La reparación de acero estructural implica inspección visual, soldadura, atornillado y técnicas de refuerzo para mantener la integridad y la funcionalidad.

Los efectos específicos de los defectos del acero sobre sus propiedades físicas incluyen principalmente los siguientes aspectos:

Cambios en la dureza y la plasticidad: Influido por determinados factores, la resistencia del acero puede aumentar, pero al mismo tiempo disminuyen la plasticidad y la tenacidad, lo que provoca un aumento de la fragilidad, fenómeno conocido como endurecimiento. Esto suele ocurrir bajo cargas repetidas, cuando el límite elástico aumenta y entra en la fase plástica.

Efectos sobre la resistencia al desgaste y a la fatiga: Los defectos de calidad superficial no sólo afectan al aspecto estético del acero en banda laminado en caliente, sino que también pueden tener efectos adversos sobre sus propiedades mecánicas y su resistencia a la corrosión, incluida la resistencia al desgaste y a la fatiga.

Desgaste de la herramienta y superficies no lisas: La presencia de holgura en el material puede provocar un desgaste excesivo y superficies poco lisas en las herramientas fabricadas con él. De ahí que el acero para herramientas tenga requisitos estrictos en cuanto al nivel aceptable de holgura.

Dispersión de microestructura y defectos: La tenacidad del acero depende principalmente de la dispersión de la microestructura y de los defectos (evitando los defectos concentrados), más que de la composición química. La tenacidad experimenta cambios significativos tras el tratamiento térmico.

Efectos del recocido y del tratamiento de normalización: El recocido puede reducir la dureza del acero, mejorar la plasticidad, afinar los granos, eliminar los defectos estructurales causados por la fundición, la forja y la soldadura, homogeneizar la estructura y la composición del acero y aliviar las tensiones internas y el endurecimiento por deformación del acero. El normalizado tiene efectos similares en grandes piezas fundidas, forjadas y soldadas.