Los defectos de soldadura pueden comprometer la integridad de las estructuras metálicas y plantear graves riesgos. Este artículo destaca siete defectos de soldadura comunes, como poros y grietas, y ofrece consejos prácticos para prevenirlos. Al comprender las causas y soluciones de cada defecto, los soldadores pueden mejorar sus técnicas y garantizar soldaduras más fuertes y fiables. Descubra cómo conseguir soldaduras impecables y mejorar la calidad de sus proyectos.

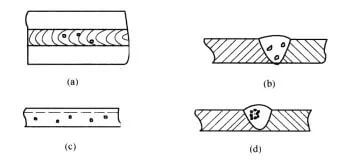

(a) Poros externos; (b) Poros internos; (c) Poros continuos; (d) Poros densos

| Modo de soldadura | Causa del suceso | Medidas preventivas |

| Soldadura por arco manual | (1) El varilla para soldar es pobre o húmeda. (2) La soldadura presenta humedad, manchas de aceite u óxido. (3) Velocidad de soldadura es demasiado rápido. (4) La corriente es demasiado fuerte. (5) La longitud del arco no es adecuada. (6) El espesor de la soldadura es grande y el enfriamiento del metal es demasiado rápido. | (1) Seleccione la varilla de soldadura adecuada y preste atención al secado. (2) Limpie la pieza soldada antes de soldar. (3) Reducir la velocidad de soldadura para que el gas interno pueda escapar fácilmente. (4) Utilice la corriente adecuada recomendada por el fabricante. (5) Ajuste la longitud de arco adecuada. (6) Realice un precalentamiento adecuado. |

| CO2 soldadura con gas de protección | (1) El metal base está sucio. (2) El alambre de soldadura está oxidado o el flujo de soldadura está mojado. (3) Pobre soldadura por puntos y selección inadecuada del hilo de soldadura. (4) La longitud de la extensión seca es demasiado larga y la protección contra el gas CO2 no es cuidadosa. (5) La velocidad del viento es elevada y no hay ningún dispositivo de protección contra el viento. (6) Velocidad de soldadura demasiado rápida y velocidad de enfriamiento demasiado rápida. (7) Las chispas salpicaron la tobera, provocando turbulencias de gas. (8) El gas tiene poca pureza y contiene muchos residuos (sobre todo humedad). | (1) Preste atención a la limpieza de las piezas soldadas antes de soldar. (2) Seleccione el alambre de soldadura adecuado y manténgalo seco. (3) El lugar cordón de soldadura deberán estar libres de defectos, y se limpiarán al mismo tiempo, y el tamaño del alambre de soldadura utilizado deberá ser el adecuado. (4) Reduzca la longitud de la extensión seca y ajuste el caudal de gas adecuado. (5) Instalar equipo de protección contra el viento. (6) Reduzca la velocidad para permitir la salida del gas interno. (7) Prestar atención a eliminar la escoria de soldadura en la boquilla y aplicar inhibidor de adherencia por salpicadura para prolongar la vida útil de la boquilla. (8) La pureza del CO2 es superior a 99,98% y la humedad es inferior a 0,005%. |

| Soldadura por arco sumergido | (1) Hay óxido, película de óxido, grasa y otras impurezas orgánicas en la soldadura. (2) El flujo está húmedo. (3) El flujo está contaminado. (4) La velocidad de soldadura es demasiado rápida. (5) Altura de flujo insuficiente. (6) La altura del fundente es demasiado elevada, por lo que el gas no puede escapar fácilmente (especialmente en el caso de partículas de fundente de tamaño fino). (7) El hilo de soldadura está oxidado o manchado de aceite. (8) Polaridad inadecuada (especialmente la contaminación durante el acoplamiento producirá poros). | (1) La soldadura se esmerilará o quemará con llama y luego se eliminará con cepillo de alambre. (2) Secar a unos 300 ℃. (3) Preste atención al almacenamiento del fundente y a la limpieza de la zona próxima a la pieza de soldadura para evitar que se mezclen los fundentes. (4) Reducir la velocidad de soldadura. (5) La boquilla de goma de la salida de flujo se ajustará más alta. (6) El tubo de goma en la salida del fundente se ajustará más bajo, y la altura adecuada será de 30 ~ 40 mm en el caso de la soldadura automática. (7) Sustituir por hilo de soldar limpio. (8) Cambie la conexión DC Forward (DC -) a DC reverse (DC +). |

| Equipamiento deficiente | (1) El manómetro se enfría y el gas no puede salir. (2) La boquilla está bloqueada por chispas y salpicaduras. (3) El alambre de soldadura tiene aceite y óxido. | (1) Cuando no hay calentador eléctrico conectado al regulador de gasInstale un calentador eléctrico y compruebe el caudal del contador al mismo tiempo. (2) Retire siempre la pulverización de la boquilla. Y recubierto con inhibidor de adherencia de salpicaduras. (3) No toque el aceite cuando almacene o instale los alambres de soldadura. |

| Hilo tubular autoprotegido | (1) La tensión es demasiado alta. (2) La longitud que sobresale del alambre de soldadura es demasiado corta. (3) Hay óxido, pintura y humedad en la superficie del chapa de acero. (4) Demasiada inclinación del ángulo de arrastre de la pistola de soldadura. (5) La velocidad de desplazamiento es demasiado rápida, especialmente la soldadura transversal. | (1) Reduzca la tensión. (2) Utilizar según las instrucciones de los distintos alambres de soldadura. (3) Limpiar antes de soldar. (4) Reducir el ángulo de arrastre a aproximadamente 0 ° ~ 20 °. (5) Ajuste correctamente. |

Lectura relacionada: ¿Cómo elegir la varilla de soldadura adecuada?

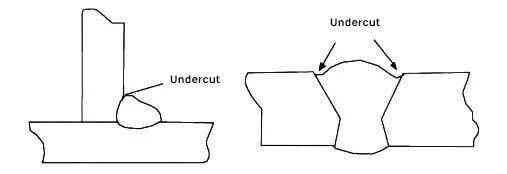

| Modo de soldadura | Causa del suceso | Medidas preventivas |

| Soldadura por arco manual | (1) La corriente es demasiado fuerte. (2) Los electrodos no son adecuados. (3) El arco es demasiado largo. (4) Método de funcionamiento inadecuado. (5) El metal base está sucio. (6) Sobrecalentamiento del metal base. | (1) Utilice una corriente más baja. (2) Seleccionar los tipos y tamaños adecuados de varillas de soldadura. (3) Mantener una longitud de arco adecuada. (4) Adoptar el ángulo correcto, la velocidad más lenta, el arco más corto y el método de operación más estrecho. (5) Eliminar las manchas de aceite u óxido del metal base. (6) Utilice electrodos de menor diámetro. |

| CO2 soldadura con gas de protección | (1) El arco es demasiado largo y la velocidad de soldadura demasiado rápida. (2) Durante soldadura en ánguloLa varilla de soldadura no está correctamente alineada. (3) Oscilación vertical de la soldadura o mal funcionamiento, lo que provoca un llenado insuficiente de ambos lados de la cordón de soldadura y socavado. | (1) Reducir la longitud del arco y la velocidad. (2) Durante la soldadura de filete horizontal, la posición del alambre de soldadura deberá estar a 1 ~ 2mm de la intersección. (3) Corregir el método de funcionamiento. |

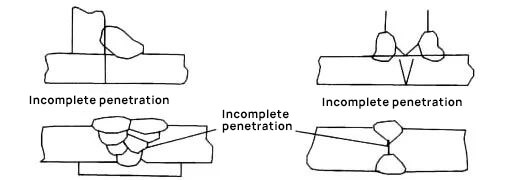

| Modo de soldadura | Causa del suceso | Medidas preventivas |

| Electricidad manualSoldadura arco | (1) La escoria de soldadura de la capa anterior no se elimina por completo. (2) La corriente de soldadura es demasiado baja. (3) La velocidad de soldadura es demasiado lenta. (4) El electrodo oscila demasiado. (5) Mala combinación de soldaduras y diseño. | (1) Eliminar completamente la escoria de soldadura de la capa anterior. (2) Adoptar una corriente más alta. (3) Mejorar la velocidad de soldadura. (4) Reducir la anchura de oscilación de la varilla de soldadura. (5) Ángulo de ranura correcto y |

| CO2 soldadura por arco con gas | (1) La inclinación (cuesta abajo) del metal base hace avanzar la escoria de soldadura. (2) Después de la soldadura anterior, la escoria de soldadura no se limpia. (3) La corriente es demasiado pequeña, la velocidad es lenta y hay mucha soldadura. (4) Cuando se suelda con el método de avance, la escoria de soldadura en la ranura está muy por delante. | (1) Coloque la pieza soldada en posición horizontal en la medida de lo posible. (2) Preste atención a la limpieza de cada cordón de soldadura. (3) Aumentar la corriente y la velocidad de soldadura para que la escoria de soldadura flote fácilmente. (4) Mejorar la velocidad de soldadura. |

| Soldadura por arco sumergido | (1) La dirección de soldadura está inclinada hacia el metal base, por lo que la escoria de soldadura fluye hacia delante. (2) Durante la soldadura multicapa, el ranurado superficie es disuelta por el alambre de soldadura, y el alambre de soldadura está demasiado cerca del lado de la ranura. (3) La inclusión de escoria es fácil que ocurra en el lugar con placa guía en el punto de inicio de la soldadura. (4) Cuando hay poca escoria de soldadura en la segunda capa, es fácil que se produzcan grietas. (5) La velocidad de soldadura es demasiado baja para hacer avanzar la escoria de soldadura. (6) Por último, la tensión del arco de la capa acabada es demasiado alta, lo que hace que la escoria de soldadura libre se agite en el extremo del cordón de soldadura. | (1) Cambie la dirección de soldadura a la dirección opuesta, o cambie el metal base a la dirección horizontal en la medida de lo posible. (2) La distancia entre el lado ranurado y el alambre de soldadura deberá ser al menos mayor que el diámetro del alambre de soldadura. (3) El grosor y la forma de las ranuras de la placa guía serán los mismos que los del metal de base. (4) Aumentar la corriente de soldadura para facilitar la fusión de la escoria residual de soldadura. (5) Aumentar la corriente y la velocidad de soldadura. (6) Reducir la tensión o aumentar la velocidad de soldadura. Si es necesario, se cambia la capa de recubrimiento de soldadura de una sola pasada a soldadura de varias pasadas. |

| Hilo tubular autoprotegido | (1) La tensión del arco es demasiado baja. (2) Oscilación inadecuada del arco del hilo de soldadura. (3) El alambre de soldadura se extiende demasiado. (4) La corriente es demasiado baja y la velocidad de soldadura demasiado lenta. (5) La primera escoria de soldadura no se eliminó por completo. (6) El primer curso está mal combinado. (7) La ranura es demasiado estrecha. (8) La soldadura está inclinada hacia abajo. | (1) Ajuste correctamente. (2) Practica más. (3) Siga las instrucciones de los distintos alambres de soldadura. (4) Ajustar los parámetros de soldadura. (5) Completamente despejado (6) Utilice la tensión adecuada y preste atención a la oscilación del arco. (7) Corregir el ángulo de la ranura y la holgura. (8) Aplanarse o moverse más rápido. |

| Modo de soldadura | Causa del suceso | Medidas preventivas |

| Soldadura por arco manual | (1) Selección inadecuada de la varilla de soldadura. (2) La corriente es demasiado baja. (3) La velocidad de soldadura es demasiado rápida, el aumento de temperatura no es suficiente y la velocidad de soldadura es demasiado lenta. El impulso del arco queda bloqueado por la escoria de soldadura y no puede darse al metal base. (4) Diseño y combinación incorrectos de las soldaduras. | (1) Seleccione la varilla de soldadura con una fuerza de penetración relativa. (2) Utilice la corriente adecuada. (3) Utilice en su lugar la velocidad de soldadura adecuada. (4) Aumentar el grado de ranurado, aumentar la separación y reducir la profundidad de la raíz. |

| CO2 soldadura con gas de protección | (1) El arco es demasiado pequeño y la velocidad de soldadura demasiado baja. (2) El arco es demasiado largo. (3) Diseño deficiente de las ranuras. | (1) Aumentar la corriente y la velocidad de soldadura. (2) Reducir la longitud del arco. (3) Aumentar el grado de ranurado. Aumentar la separación y reducir la profundidad de la raíz. |

| Hilo tubular autoprotegido | (1) La corriente es demasiado baja. (2) La velocidad de soldadura es demasiado lenta. (3) La tensión es demasiado alta. (4) Oscilación inadecuada del arco. (5) Ángulo de ranura inadecuado. | (1) Aumenta la corriente. (2) Mejorar la velocidad de soldadura. (3) Reduzca la tensión. (4) Practica más. (5) Adoptar un ángulo de ranurado mayor. |

| Modo de soldadura | Causa del suceso | Medidas preventivas |

| Soldadura por arco manual | (1) Las soldaduras contienen demasiado carbono, manganeso y otros elementos de aleación. (2) La varilla de soldadura es de mala calidad o está húmeda. (3) La tensión de retención de la soldadura es demasiado grande. (4) El material de la barra colectora contiene demasiado azufre y no es apto para la soldadura. (5) Preparación insuficiente de la construcción. (6) El espesor del metal base es grande y la velocidad de enfriamiento es demasiado rápida. (7) La corriente es demasiado fuerte. (8) La primera pasada es insuficiente para resistir el esfuerzo de contracción. | (1) Utilizar varilla de soldadura de bajo contenido en hidrógeno. (2) La varilla de soldadura deberá estar seca y ser adecuada para su uso. (3) Mejorar el diseño estructural, prestar atención a la secuencia de soldadura y realizar un tratamiento térmico tras la soldadura. (4) Evite utilizar acero en mal estado. (5) Durante la soldadura se considerará el precalentamiento o el postcalentamiento. (6) Precalentar el metal base y enfriar lentamente después de soldar. (7) Utilice la corriente adecuada. (8) El metal de soldadura de la primera soldadura debe resistir totalmente la tensión de contracción. |

| Soldadura con gas CO2 | (1) Si el ángulo de ranurado es demasiado pequeño, se producirán grietas en forma de pera y en el cordón de soldadura durante la soldadura a alta corriente. (2) El contenido en carbono de metal base y otras aleaciones son demasiado elevados (zona del cordón de soldadura y de la sombra caliente). (3) En la soldadura multicapa, la primera pasada es demasiado pequeña. (4) Secuencia de soldadura incorrecta, lo que provoca una fuerza de unión demasiado fuerte. (5) El hilo de soldadura está húmedo y el hidrógeno invade el cordón de soldadura. (6) La placa del manguito está mal conectada, lo que provoca una altura desigual y una concentración de tensiones. (7) Debido a la excesiva cantidad de soldadura de la primera capa, el enfriamiento es lento (acero inoxidable, aleación de aluminio, etc.). | (1) Preste atención a la correspondencia entre el ángulo de ranurado adecuado y la corriente, y aumente el ángulo de ranurado si es necesario. (2) Se utilizarán electrodos con bajo contenido en carbono. (3) El primer metal de soldadura debe ser suficientemente resistente a los esfuerzos de contracción. (4) Mejorar el diseño estructural, prestar atención a la secuencia de soldadura y realizar un tratamiento térmico tras la soldadura. (5) Preste atención al almacenamiento del alambre de soldadura. (6) Preste atención a la precisión del ensamblaje de la soldadura. (7) Preste atención a la corriente y velocidad de soldadura correctas. |

| Soldadura por arco sumergido | (1) La combinación de alambre de soldadura y fundente utilizada para soldar el metal base es inadecuada (el contenido de carbono del metal base es demasiado grande, y el contenido de manganeso del metal del alambre de soldadura es demasiado pequeño). (2) El cordón de soldadura se enfría rápidamente y endurece el zona afectada por el calor. (3) El alambre de soldadura contiene demasiado carbono y azufre. (4) La fuerza del cordón de soldadura generada en la primera capa de la soldadura multicapa no es suficiente para resistir el esfuerzo de contracción. (5) Penetración excesiva o segregación durante la soldadura en ángulo. (6) La secuencia de construcción de la soldadura es incorrecta y la fuerza de unión del metal base es grande. (7) La forma del cordón de soldadura es inadecuada, y la relación entre la anchura y la profundidad del cordón de soldadura es demasiado grande o demasiado pequeña. | (1) Cuando se utilice alambre de soldadura con alto contenido en manganeso, deberán tomarse medidas de precalentamiento cuando el contenido en carbono del metal base sea elevado. (2) El corriente y tensión de soldadura se aumentará, se reducirá la velocidad de soldadura y se calentará el metal base. (3) Sustituya el alambre de soldadura. (4) El metal de soldadura de la primera pasada debe resistir totalmente el esfuerzo de contracción. (5) Reduzca la corriente y la velocidad de soldadura y cambie la polaridad. (6) Prestar atención a los métodos de construcción especificados y proporcionar una guía de construcción para la operación de soldadura. (7) La relación entre la anchura y la profundidad del cordón de soldadura es de aproximadamente 1:1:25, la corriente disminuye y la tensión aumenta. |

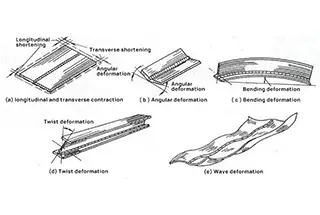

| Modo de soldadura | Causa del suceso | Medidas preventivas |

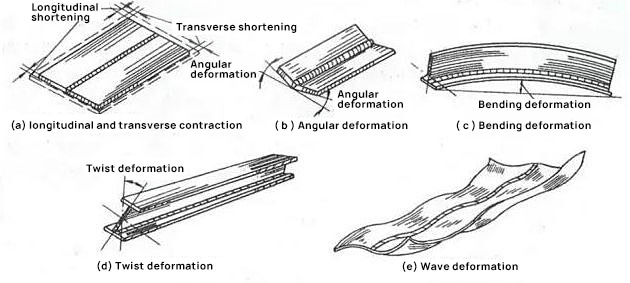

| Soldadura manualSoldadura con gas CO2Soldadura con hilo tubular autoprotegidoSoldadura automática por arco sumergido | (1) Demasiadas capas de soldadura. (2) Secuencia de soldadura incorrecta. (3) Preparación insuficiente de la construcción. (4) El enfriamiento del metal base es demasiado rápido. (5) Sobrecalentamiento del metal base. (chapa) (6) Diseño inadecuado de la soldadura. (7) Se suelda demasiado metal. (8) El modo de restricción no es preciso. | (1) Utilizar electrodos de mayor diámetro y mayor corriente. (2) Secuencia de soldadura correcta (3) Antes de soldar, fije la pieza con un soporte para evitar que se deforme. (4) Evite enfriar demasiado rápido o precalentar el metal base.(5) Seleccione materiales de soldadura con baja penetración. (6) Reducir la separación de soldadura y el grado de ranurado. (7) Preste atención al tamaño de la soldadura y no haga el cordón de soldadura demasiado grande. (8) Preste atención a las medidas de fijación para evitar deformaciones. |

| Modo de soldadura | Causa del suceso | Medidas preventivas |

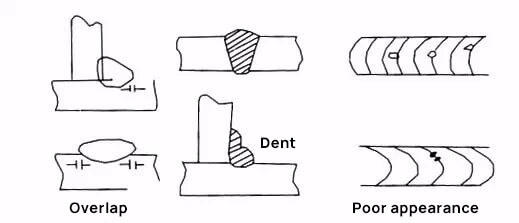

| Solapamiento | (1) La corriente es demasiado baja. (2) La velocidad de soldadura es demasiado lenta. | (1) Utilice la corriente adecuada. (2) Utilice la velocidad adecuada. |

| Aspecto y forma deficientes del cordón de soldadura | (1) Varilla de soldadura de mala calidad. (2) Método de funcionamiento inadecuado. (3) La corriente de soldadura es demasiado alta y el diámetro del electrodo es demasiado grueso. (4) Sobrecalentamiento de la soldadura. (5) En el cordón de soldadura, el método de llenado por fusión es deficiente. (6) La boquilla conductora está desgastada. (7) La longitud de extensión del alambre de soldadura permanece invariable. | (1) Se seleccionarán electrodos secos de tamaño adecuado y buena calidad. (2) Adoptar una velocidad y una secuencia de soldadura uniformes y adecuadas. (3) Seleccione la soldadura con la corriente y el diámetro adecuados. (4) Reducir la corriente. (5) Practica más. (6) Vuelva a colocar la boquilla conductora. (7) Mantener la longitud fija y la competencia. |

| Dent | (1) Uso inadecuado de las varillas de soldadura. (2) La varilla de soldadura está húmeda. (3) El enfriamiento del metal base es demasiado rápido. (4) Electrodo sucio y segregación de la soldadura. (5) El contenido de carbono y manganeso de la soldadura es demasiado elevado. | (1) Utilice una varilla de soldadura adecuada. Si no puede eliminarse, utilice varilla de soldadura con bajo contenido en hidrógeno. (2) Utilizar electrodos secos. (3) Reducir la velocidad de soldadura y evitar el temple. Lo mejor es precalentar o postcalentar. (4) Utilizar un buen electrodo de bajo hidrógeno. (5) Se utilizarán electrodos de alta basicidad. |

| Desviación del arco | (1) Durante la soldadura de CC, el campo magnético generado por la soldadura es desigual, lo que desvía el arco. (2) Mala posición del cable de tierra. (3) El ángulo de salida de la pistola de soldadura es demasiado grande. (4) La longitud de extensión del alambre de soldadura es demasiado corta. (5) La tensión es demasiado alta y el arco demasiado largo. (6) La corriente es demasiado alta. (7) La velocidad de soldadura es demasiado rápida. | (1) Coloque un cable de masa en un lado del arco, o suelde en el otro lado, o utilice un arco corto, o corrija el campo magnético para que sea uniforme, o utilice soldadura CA (2) Ajuste la posición del cable de tierra. (3) Reducir el ángulo de arrastre de la pistola de soldar. (4) Aumente la longitud de extensión del alambre de soldadura. (5) Reducir la tensión y el arco. (6) Ajustar y utilizar la corriente adecuada. (7) Velocidad de soldadura lenta. |

| Quemar | (1) Cuando hay soldadura ranurada, la corriente es demasiado grande. (2) La separación de la soldadura es demasiado grande debido a un mal ranurado. | (1) Reducir la corriente. (2) Reducir la separación de la soldadura. |

| Cordón de soldadura irregular | (1) La boquilla conductora está desgastada y la salida del hilo de soldadura oscila.(2) Manejo inexperto de la pistola de soldar. | (1) Sustituya la boquilla de soldadura por una nueva.(2) Practique más. |

| Desgarros de soldadura | (1) La corriente es demasiado grande y la velocidad de soldadura demasiado lenta. (2) El arco es demasiado corto y el cordón de soldadura demasiado alto. (3) Alineación incorrecta del alambre de soldadura. (durante la soldadura en ángulo) | (1) Seleccione la corriente y la velocidad de soldadura correctas. (2) Aumenta la longitud del arco. (3) El hilo de soldadura no deberá estar demasiado alejado de la intersección. |

| Salpicadura excesiva de chispas | (1) Varilla de soldadura de mala calidad. (2) El arco es demasiado largo. (3) La corriente es demasiado alta o demasiado baja. (4) La tensión del arco es demasiado alta o demasiado baja. (5) El hilo de soldadura sobresale demasiado. (6) La pistola de soldar se inclina excesivamente y el ángulo de arrastre es demasiado grande. (7) Absorción excesiva de humedad del alambre de soldadura. (8) El máquina de soldar está en mal estado. | (1) Utilice una varilla de soldadura seca adecuada. (2) Utilice un arco más corto. (3) Utilice la corriente adecuada. (4) Ajuste correctamente. (5) Siga las instrucciones de los distintos alambres de soldadura. (6) Manténgase lo más vertical posible y evite una inclinación excesiva. (7) Preste atención a las condiciones de almacenamiento del almacén. (8) Repare y preste atención al mantenimiento en días laborables. |

| El cordón de soldadura es serpenteante. | (1) El alambre de soldadura se extiende demasiado. (2) El hilo de soldadura está trenzado. (3) Funcionamiento lineal deficiente. | (1) Se adoptará la longitud adecuada, como el alambre de soldadura sólido, que se extiende 20 ~ 25mm en caso de alta corriente. Durante la soldadura autoprotegida, la longitud de extensión es de unos 40 ~ 50 mm. (2) Sustituya el hilo de soldadura por uno nuevo o corrija la distorsión. (3) Cuando se trabaje en línea recta, la pistola de soldar deberá mantenerse vertical. |

| Inestabilidad del arco | (1) La boquilla conductora situada en el extremo delantero de la pistola de soldadura es mucho mayor que el diámetro del núcleo del hilo de soldadura. (2) La boquilla conductora está desgastada. (3) El alambre de soldadura se riza. (4) El transportador de alambre de soldadura no gira suavemente. (5) La ranura de la rueda de transporte del alambre de soldadura está desgastada. (6) La rueda de presión no está bien presionada. (7) La resistencia de la junta del conducto es demasiado alta. | (1) El diámetro del núcleo del alambre de soldadura debe coincidir con el de la boquilla conductora. (2) Sustituya la boquilla conductora. (3) Rizar y enderezar el alambre de soldadura. (4) Añada aceite al eje del transportador para lubricar la rotación. (5) Sustituya la rueda del transportador. (6) La presión debe ser adecuada, demasiado floja, mala alimentación del alambre, demasiado apretada, y el alambre de soldadura se daña. (7) Si el conducto se dobla demasiado, ajústelo para reducir la cantidad de doblado. |

| Arco entre la boquilla y el metal base | (1) Cortocircuito entre la boquilla, el conducto o la boquilla conductora. | (1) Deben eliminarse las chispas y salpicaduras excesivas adheridas a la boquilla, o utilizar el tubo cerámico con protección aislante de la pistola de soldar. |

| Sobrecalentamiento de la boquilla de la pistola de soldar | (1) El agua de refrigeración no puede salir completamente. (2) Corriente excesiva. | (1) La tubería de agua de refrigeración está obstruida. Si la tubería de agua de refrigeración está bloqueada, debe retirarse para que la presión del agua aumente y el flujo sea normal. (2) La pistola de soldar se utilizará dentro del rango de corriente y el índice de utilización permitidos. |

| El hilo de soldadura se pega a la boquilla conductora | (1) La distancia entre la boquilla conductora y el metal base es demasiado corta. (2) Resistencia excesiva del conducto y alimentación deficiente del cable. (3) La corriente es demasiado pequeña y la tensión demasiado alta. | (1) Utilice la distancia adecuada o un poco más para iniciar el arco y, a continuación, ajuste a la distancia adecuada. (2) Despeje el interior del conducto para permitir una salida suave. (3) Ajuste el valor apropiado de corriente y tensión. |