Imagine que la cadena de producción de su fábrica se detiene de repente por una fuga en una tubería crucial. ¿Cómo solucionarlo sin arriesgarse a que se produzcan más daños o tiempos de inactividad? Este artículo profundiza en seis técnicas de soldadura esenciales para detener fugas, destacando métodos prácticos y medidas de seguridad. Desde el martilleo hasta el remachado, aprenderá estrategias para gestionar las fugas con eficacia y garantizar la seguridad en entornos peligrosos y de alta presión. Prepárese para equiparse con los conocimientos necesarios para hacer frente a las fugas con eficacia y mantener su producción sin problemas.

En la producción industrial, el funcionamiento continuo de los equipos puede provocar diversas fugas en tuberías, válvulas y contenedores. Estas fugas afectan considerablemente a la estabilidad de la producción y a la calidad del producto, y pueden provocar contaminación ambiental y despilfarro de recursos. Además, las fugas de medios peligrosos, como gases tóxicos y sustancias inflamables, suponen graves amenazas para la seguridad de la producción y el ecosistema circundante.

Incidentes históricos como la explosión del oleoducto de Qingdao Huangdao (22 de noviembre de 2013) y la explosión del almacén de mercancías peligrosas de Tianjin Binhai New Area (2 de agosto de 2015) ponen de manifiesto las catastróficas consecuencias de las filtraciones a los medios de comunicación, que provocan importantes pérdidas humanas y materiales.

Resolver las fugas industriales con prontitud es crucial, pero reparar fugas en equipos que contienen sustancias inflamables, explosivas o tóxicas a presión plantea importantes retos técnicos. Estas reparaciones requieren técnicas de soldadura especializadas en condiciones peligrosas, que se apartan de los procedimientos de soldadura estándar y exigen protocolos de seguridad estrictos.

Antes de soldar, deben aplicarse medidas de seguridad exhaustivas para mitigar los riesgos y salvaguardar el lugar de trabajo, a los soldadores y al personal auxiliar. Solo soldadores altamente cualificados y experimentados deben realizar estas tareas, guiados por ingenieros de soldadura con amplios conocimientos técnicos para garantizar la seguridad de las operaciones.

Por ejemplo, al reparar un depósito de petróleo, es imprescindible conocer la capacidad del depósito, el punto de inflamación del petróleo, la presión interna y otros parámetros relevantes. El proceso de soldadura debe planificarse meticulosamente para evitar lesiones personales o que se produzcan incidentes de seguridad de mayor envergadura.

Para garantizar la seguridad antes y durante las operaciones de soldadura, deben seguirse los siguientes pasos fundamentales:

En la práctica de la ingeniería se emplean habitualmente varias técnicas de soldadura especializadas para la reparación de fugas. Estos métodos, en continua evolución, merecen un estudio en profundidad y un mayor perfeccionamiento para mejorar su eficacia y seguridad en las aplicaciones industriales.

Esta técnica de reparación especializada es especialmente eficaz para tratar grietas, agujeros de arena y sopladuras en recipientes y tuberías de baja presión, sobre todo en materiales propensos al agrietamiento en caliente o la porosidad.

Para obtener resultados óptimos, utilice electrodos de pequeño diámetro (normalmente 2,5-3,2 mm) durante el proceso de soldadura. Es fundamental respetar estrictamente la corriente de soldadura especificada para minimizar el aporte de calor y controlar el tamaño del baño de soldadura. Para la mayoría de las aplicaciones de baja presión, mantenga un rango de corriente de 70-110 A, dependiendo del espesor del material y del tamaño del electrodo.

Emplear una técnica de soldadura rápida para maximizar la eficacia y minimizar la expansión de la zona afectada por el calor (ZAC). El calor del arco debe utilizarse estratégicamente para precalentar la zona inmediatamente circundante a la fuga, mejorando la penetración de la soldadura y reduciendo el riesgo de defectos de solape en frío.

Inmediatamente después de apagar el arco, aplique una rápida presión localizada sobre el baño de soldadura aún fundido utilizando un martillo del tamaño adecuado o una herramienta de pala puntiaguda. Esta acción, conocida como "peening", ayuda a:

Continuar con ciclos intermitentes de soldadura y peening, permitiendo breves periodos de enfriamiento entre pasadas para evitar una acumulación excesiva de calor. Esta técnica es especialmente eficaz para materiales con equivalentes de carbono más elevados o susceptibles de endurecerse en la ZAT.

Es importante tener en cuenta que, aunque este método puede ser muy eficaz para reparaciones temporales o en determinadas aplicaciones de baja tensión, puede no ser adecuado para todos los recipientes a presión o sistemas de tuberías. Consulte siempre los códigos y normas pertinentes (por ejemplo, ASME BPVC, API 510) y realice las pruebas no destructivas (END) adecuadas para garantizar la integridad de la reparación.

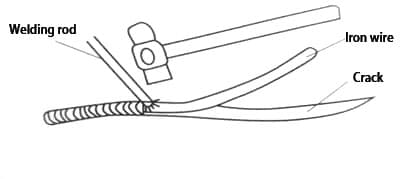

En el caso de grietas anchas o porosidades de arena y gas de gran diámetro, las técnicas de reparación convencionales, como el peening, la torsión y el prensado, resultan a menudo inadecuadas. En estos casos, un método especializado de soldadura de remaches ofrece una solución más eficaz.

Esta técnica consiste en taponar estratégicamente los defectos con materiales de relleno compatibles, normalmente alambres de hierro o electrodos de soldadura de composición y diámetro adecuados. Este taponamiento inicial sirve para reducir la presión y el caudal de las fugas potenciales, creando condiciones más favorables para la soldadura posterior.

El aspecto crítico de este método reside en su enfoque secuencial:

Este procedimiento paso a paso garantiza un mejor control del proceso de reparación y minimiza el riesgo de introducir tensiones o defectos adicionales.

Las consideraciones clave para el éxito de la aplicación incluyen:

La figura 1 ofrece una representación visual de este método de soldadura de remaches, ilustrando el proceso secuencial de taponado y soldadura.

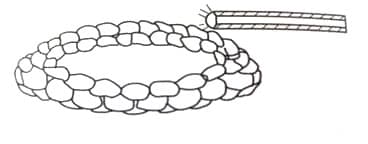

Las fugas causadas por la corrosión, el desgaste y el adelgazamiento del material requieren un enfoque especializado para su reparación. La soldadura directa en el lugar de la fuga es desaconsejable, ya que puede agravar el problema y dar lugar potencialmente a fisuras más importantes.

En su lugar, debe emplearse una técnica estratégica de soldadura por puntos. Empiece por seleccionar zonas sanas y sin fugas adyacentes o ligeramente por debajo de la sección comprometida. Estos lugares servirán como puntos de anclaje para el proceso de reparación.

Inicie la reparación creando un baño de fusión estable en la zona elegida. Avance gradualmente hacia la fuga, depositando metal de soldadura en una serie de puntos superpuestos. Esta técnica, que recuerda a la construcción de un nido de golondrina, crea una estructura reforzada que contiene eficazmente la fuga.

Para completar la reparación, selle la fuga utilizando un método de soldadura de precisión. Utilice una corriente de soldadura de bajo amperaje y un electrodo de pequeño diámetro para garantizar un aporte mínimo de calor y el máximo control. Este paso final, representado en la Figura 2, permite un cierre controlado de la fuga sin comprometer la integridad del material circundante.

Este método no sólo repara la fuga inmediata, sino que también refuerza la zona debilitada, evitando potencialmente futuros fallos en las proximidades. Es fundamental tener en cuenta que deben realizarse inspecciones y pruebas posteriores a la soldadura para verificar la eficacia de la reparación y asegurarse de que no se han creado inadvertidamente nuevos puntos débiles.

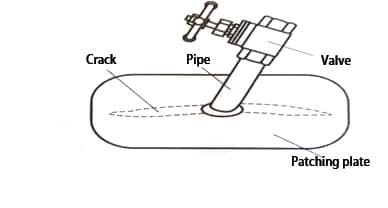

Esta avanzada técnica de soldadura está diseñada específicamente para tratar fugas caracterizadas por grandes superficies, caudales elevados o presiones elevadas, como se ilustra en la figura 3.

Para mitigar eficazmente la fuga, debe fabricarse una placa complementaria a medida que incorpore un mecanismo de cierre de precisión para adaptarse a la geometría y características de flujo únicas de la fuga.

Para fugas importantes, emplee un sistema interceptor consistente en una sección de tubería de desvío estratégicamente diseñada y equipada con una válvula de alta presión integrada. Esta configuración permite controlar el caudal durante el proceso de reparación.

Cuando se trate de fugas más pequeñas, mejore la eficacia de la reparación soldando previamente una tuerca reforzada en la placa de reparación, lo que facilitará la fijación y el ajuste de la presión.

Las dimensiones de la placa de parcheo deben exceder el área de la fuga en un mínimo de 25% para asegurar una cobertura adecuada y la integridad estructural. Coloque el dispositivo de cierre en la placa de parcheo en alineación precisa con el centro de la fuga para un sellado óptimo.

Aplique un cordón continuo de sellador industrial resistente a la presión a lo largo del perímetro de la superficie de contacto de la placa de parcheo. Este paso crítico crea un sellado robusto, canalizando el medio con fugas a través de un tubo guía designado y minimizando al mismo tiempo las fugas periféricas alrededor del parche.

Una vez que la placa de reparación esté firmemente soldada en su lugar utilizando materiales y técnicas de relleno adecuados, acople el mecanismo de cierre cerrando la válvula o apretando los pernos con el par de apriete especificado. Realice una prueba de presión posterior a la reparación para verificar la integridad del cierre.

Cuando una tubería presenta fugas importantes debido a la corrosión o al desgaste, puede emplearse un método de reparación de tubos de manga. Esta técnica utiliza un manguito con un diámetro igual o ligeramente superior al de la tubería comprometida. La longitud del tubo manguito se determina en función de la extensión de la zona dañada, garantizando una cobertura completa de la fuga.

El proceso de reparación incluye los siguientes pasos:

1. Preparación de la manga:

2. Secuencia de soldadura:

3. Control de calidad:

La figura 4 ilustra el método de soldadura de tubos de manguito, destacando la secuencia de soldadura y las zonas críticas de atención durante el proceso de reparación.

Esta técnica de reparación ofrece una solución sólida para grandes daños en las tuberías, ya que proporciona refuerzo estructural y prevención de fugas sin necesidad de sustituirlas por completo. Es especialmente eficaz para reparaciones in situ en entornos difíciles en los que la sustitución de la tubería puede resultar poco práctica o prohibitiva desde el punto de vista económico.

Debe evitarse la soldadura continua en la reparación de recipientes con fugas de aceite debido al riesgo de aporte excesivo de calor. La temperatura de soldadura debe controlarse cuidadosamente para evitar daños mayores o riesgos potenciales para la seguridad.

La soldadura por puntos con enfriamiento simultáneo es el método preferido. Esta técnica implica:

En algunos casos, puede ser necesaria una combinación de técnicas de soldadura para detener eficazmente las fugas. El éxito de la reparación de fugas mediante soldadura depende a menudo de la versatilidad del soldador y de su capacidad para adaptarse a situaciones específicas.

Es crucial tener en cuenta que no todos los metales son adecuados para soldar tapones de fugas:

Precauciones de seguridad importantes:

Es esencial comprender que estos métodos de soldadura son soluciones temporales y no proporcionan las mismas propiedades mecánicas que las soldaduras de penetración total ejecutadas correctamente. La zona reparada puede tener una fuerza y una resistencia a la corrosión reducidas en comparación con el material original.

Cuando el equipo esté despresurizado y libre de medio, la soldadura temporal de bloqueo de fugas deberá retirarse por completo. A continuación, el equipo debe volver a soldarse o repararse adecuadamente utilizando métodos alternativos que cumplan las especificaciones del producto y las normas del sector.

En todos los casos, una evaluación adecuada de los riesgos, el cumplimiento de los protocolos de seguridad y la consideración de las propiedades de los materiales son cruciales para el éxito y la seguridad de las reparaciones de fugas en los sistemas de contención de petróleo.

Con el avance de los procesos industriales modernos, la tecnología de detención de fugas por soldadura ha surgido como una técnica de emergencia crítica en entornos de producción continua. Este innovador enfoque permite intervenir rápidamente sin detener las operaciones, lo que minimiza el tiempo de inactividad y las pérdidas de producción.

Hacer frente a una fuga exige un equilibrio estratégico entre la acción inmediata y las soluciones a largo plazo. Aunque pueden aplicarse rápidamente medidas temporales para detener las fugas, es imprescindible programar una reparación o sustitución completa durante el mantenimiento planificado para garantizar la integridad y la seguridad a largo plazo.

La aplicación de la tecnología de detención de fugas debe ser muy adaptable, teniendo en cuenta factores como la naturaleza de la fuga, las condiciones de funcionamiento y las propiedades del material. Esta flexibilidad permite a los técnicos seleccionar el método más eficaz para cada situación.

Para solucionar las fugas pueden emplearse múltiples técnicas sofisticadas, como envolturas de composite, abrazaderas y sellantes inyectables. El objetivo principal no es sólo detener la fuga inmediata, sino también evitar que se produzca en el futuro mediante la aplicación de tecnologías avanzadas de soldadura y sellado. Este enfoque proactivo mejora la fiabilidad general del sistema y la eficiencia operativa.