¿Alguna vez se ha preguntado cómo podemos cortar con precisión materiales duros como el vidrio y la cerámica? En este artículo exploramos el mecanizado por ultrasonidos, una tecnología fascinante que utiliza vibraciones de alta frecuencia para dar forma a materiales duros y quebradizos. Conozca sus principios, aplicaciones y la increíble precisión que ofrece.

El mecanizado por descarga eléctrica (EDM) y el mecanizado electroquímico (ECM) son procesos especializados adecuados principalmente para materiales metálicos conductores, lo que limita su aplicación a sustratos no conductores o no metálicos.

En cambio, el mecanizado por ultrasonidos (USM) ofrece una solución versátil para procesar una amplia gama de materiales, incluidas sustancias conductoras y no conductoras. Esta técnica destaca en el mecanizado de materiales metálicos frágiles y duros, como aleaciones avanzadas y aceros endurecidos, al tiempo que ofrece capacidades superiores para materiales no conductores y no metálicos, como vidrio de precisión, cerámica avanzada, materiales semiconductores y componentes críticos, como obleas de germanio y silicio utilizadas en la industria electrónica.

Las aplicaciones de USM van más allá de los procesos tradicionales de eliminación de material. Ha demostrado su eficacia en operaciones de limpieza de precisión, especialmente para piezas intrincadas con geometrías complejas. Además, la tecnología USM se ha adaptado a aplicaciones de soldadura especializadas y procedimientos de ensayos no destructivos, lo que aumenta su valor en diversos sectores de fabricación.

La soldadura ultrasónica, un subconjunto de la tecnología USM, utiliza vibraciones mecánicas de alta frecuencia (normalmente 20-40 kHz) transmitidas a la interfaz de dos componentes que deben unirse. Bajo una presión controlada, estas vibraciones inducen una fricción localizada y la generación de calor en la interfaz del material, lo que favorece la interdifusión molecular y crea una unión en estado sólido sin fundir el material a granel. Este proceso es especialmente ventajoso para unir termoplásticos, metales no ferrosos y materiales distintos en los que los métodos de soldadura tradicionales pueden resultar ineficaces o perjudiciales.

Un sistema típico de soldadura por ultrasonidos consta de cuatro componentes esenciales:

Los componentes principales de un sistema de soldadura por ultrasonidos incluyen un trío formado por un generador de ultrasonidos, un transductor, unos impulsores, un cabezal de soldadura, un molde y un bastidor.

La soldadura por ultrasonidos consiste en convertir una corriente de 50/60 Hz en energía eléctrica de 15, 20, 30 o 40 KHz mediante un generador de ultrasonidos. La energía eléctrica de alta frecuencia convertida se transforma de nuevo en movimiento mecánico de la misma frecuencia a través de un transductor.

Posteriormente, el movimiento mecánico se transfiere al cabezal de soldadura a través de un conjunto de dispositivos de refuerzo que pueden alterar la amplitud. El cabezal de soldadura transmite la energía vibratoria recibida a la junta de la pieza que se va a soldar. En esta región, la energía vibratoria se convierte en energía térmica mediante la fricción, fundiendo las zonas que deben soldarse.

Los ultrasonidos no sólo sirven para soldar metales y plásticos termoestables, sino también para procesar tejidos y películas.

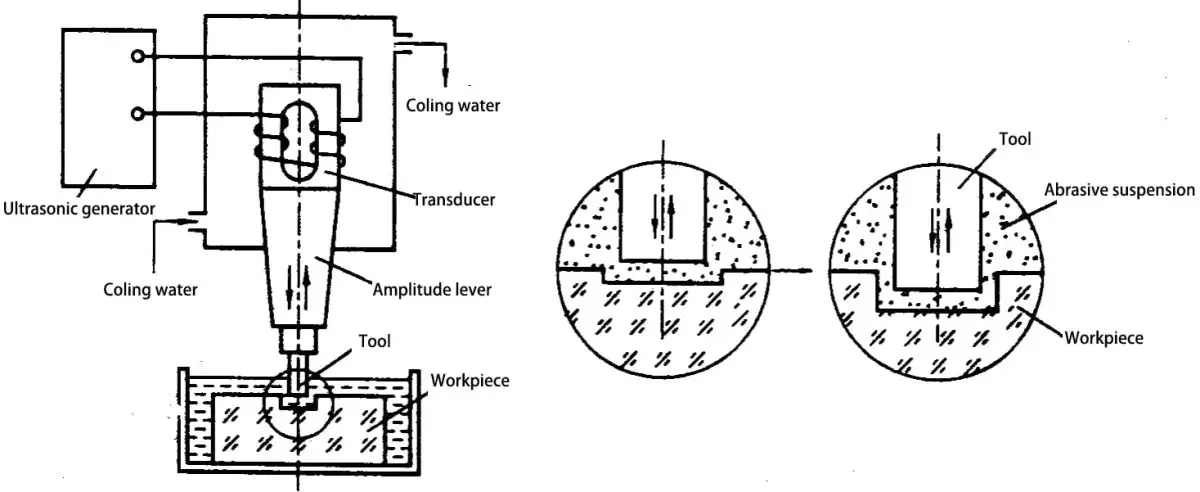

Específicamente, mecanizado por ultrasonidos (USM) es un método de procesamiento de materiales duros y quebradizos mediante el uso de la vibración ultrasónica en la cara del extremo de la herramienta, combinada con la acción de la suspensión abrasiva.

La USM es el resultado de los efectos combinados del impacto mecánico y la abrasión causada por la vibración de los abrasivos bajo ondas ultrasónicas, siendo el impacto continuo de los abrasivos el factor principal.

Durante el proceso de mecanizado por ultrasonidos, se introduce una suspensión de líquido y mezcla abrasiva entre el cabezal de la herramienta y la pieza. Se aplica una ligera presión en la dirección de vibración del cabezal de la herramienta.

La frecuencia ultrasónica generada por el generador de ultrasonidos es transformada en vibraciones mecánicas por el transductor. La amplitud se amplifica a 0,01-0,15 mm mediante la barra de amplitud y, a continuación, se transmite a la herramienta.

La cara frontal de la herramienta vibra ultrasónicamente, lo que hace que las partículas abrasivas de la suspensión impacten y desbasten continuamente la superficie de la pieza a gran velocidad. El resultado es la trituración del material de la zona de mecanizado en finas partículas, que se desprenden del material.

Aunque cada impacto elimina una pequeña cantidad de material, la alta frecuencia de más de 16.000 impactos por segundo permite cierta velocidad de procesamiento.

Al mismo tiempo, el impacto hidráulico y el fenómeno de cavitación causados por la vibración ultrasónica en el extremo de la herramienta provocan la penetración del líquido en las grietas del material de la pieza, acelerando el proceso de destrucción.

El impacto hidráulico también obliga al fluido de trabajo en suspensión a circular por el hueco de mecanizado, lo que garantiza la renovación oportuna de las partículas abrasivas desgastadas.

1. Principio de la soldadura ultrasónica de metales

La soldadura ultrasónica de metales es un avanzado proceso de unión en estado sólido que utiliza vibraciones mecánicas de alta frecuencia (normalmente superiores a 20 kHz) para crear fuertes uniones metalúrgicas entre metales similares o distintos. Esta innovadora técnica ofrece ventajas únicas sobre los métodos de soldadura tradicionales.

El proceso se basa en la conversión de energía ultrasónica en calor por fricción localizado y deformación plástica en la interfaz de las piezas. A diferencia de la soldadura convencional, la soldadura por ultrasonidos se produce sin fundir los materiales base ni utilizar fuentes de calor externas. En su lugar, una combinación de presión controlada y oscilaciones de alta frecuencia (normalmente 20-40 kHz) genera las condiciones necesarias para la unión.

Durante el ciclo de soldadura, los siguientes mecanismos clave contribuyen a la formación de la unión:

La soldadura ultrasónica de metales ofrece varias ventajas:

Esta técnica es especialmente adecuada para unir chapas finas, láminas y alambres finos de metales no ferrosos como aluminio, cobre, níquel y metales preciosos. Las aplicaciones más comunes son:

2. Principio de la soldadura ultrasónica de plásticos

Cuando las ondas ultrasónicas actúan sobre la superficie de contacto de los materiales termoplásticos, generan vibraciones de alta frecuencia decenas de miles de veces por segundo. Esta vibración de alta frecuencia, una vez alcanzada cierta amplitud, se transmite a la zona de soldadura a través de la soldadura, convirtiendo la energía ultrasónica en calor.

La resistencia al sonido en la unión de las dos soldaduras en la zona de soldadura es grande, lo que genera altas temperaturas locales. Debido a la mala conducción térmica de los plásticos, el calor no puede disiparse rápidamente y se acumula en la zona de soldadura, provocando que las superficies de contacto de los dos plásticos se fundan rápidamente.

Con la aplicación de una cierta presión, se consigue que los plásticos se fundan en uno solo. Cuando cesan las ondas ultrasónicas, se mantiene la presión durante unos segundos para permitir la solidificación, formando una cadena molecular robusta para lograr el objetivo de la soldadura. El sitio resistencia a la soldadura puede acercarse a la resistencia del material original.

La calidad de la soldadura de plásticos por ultrasonidos depende de tres factores: la amplitud del cabezal de soldadura del transductor, la presión aplicada y el tiempo de soldadura. Tanto el tiempo de soldadura como la presión del cabezal de soldadura pueden ajustarse, mientras que la amplitud viene determinada por el transductor y la varilla de amplitud.

Estos tres factores interactúan y tienen un valor óptimo. Cuando la energía supera este valor óptimo, la cantidad de plástico fundido es elevada y el material soldado es propenso a la deformación.

Si la energía es demasiado baja, la soldadura resultante no es firme, y la presión aplicada tampoco debe ser demasiado alta. La presión óptima es el producto de la longitud del borde de la pieza soldada y la presión óptima por milímetro del borde.

a. Destaca en el mecanizado de materiales difíciles de procesar, tanto metales como no metales. Especialmente eficaz con materiales no conductores como vidrio, cerámica, cuarzo, silicio, ágata, piedras preciosas y diamantes. También puede procesar metales duros conductores como acero templado y aleaciones avanzadas, aunque con menor eficacia.

b. Ideal para geometrías difíciles: orificios profundos, componentes de paredes finas, varillas delgadas, piezas de baja rigidez y formas complejas con especificaciones estrictas.

c. Optimizado para el mecanizado de alta precisión, ofreciendo una precisión superior y una baja rugosidad superficial para componentes críticos.

El mecanismo de impacto localizado de alta frecuencia produce fuerzas de corte macroscópicas insignificantes. Esto reduce significativamente las tensiones de corte y la generación de calor, preservando la integridad del material y mejorando la eficiencia global.

El mecanizado por ultrasonidos consigue una precisión dimensional (normalmente 0,005-0,02 mm) y un acabado superficial (valores Ra de 0,05-0,2μm) excepcionales. El proceso no deja tensiones residuales ni daños térmicos en las superficies mecanizadas, por lo que resulta ideal para componentes delicados, tolerancias estrechas y piezas de baja rigidez.

Sobresale en la producción de cavidades intrincadas y superficies moldeadas con alta fidelidad, superando los métodos de mecanizado convencionales para formas 3D complejas.

Permite el uso de materiales de herramientas relativamente blandos con geometrías complejas, lo que reduce los costes de utillaje y permite la creación rápida de prototipos de formas personalizadas.

Los sistemas de mecanizado por ultrasonidos suelen tener un diseño sencillo, lo que facilita su manejo, mantenimiento e integración en los procesos de fabricación existentes.

La velocidad de mecanizado se refiere a la cantidad de material retirado por unidad de tiempo y se expresa en mm3/min o g/min.

Los factores que influyen en la velocidad de mecanizado son la amplitud y la frecuencia de la herramienta, la presión de avance, el tipo y el tamaño de las partículas de abrasivo, el material de la pieza y la concentración de la suspensión de abrasivo.

a. Influencia de la amplitud y la frecuencia de la herramienta:

Una amplitud excesiva y una frecuencia elevada pueden someter a la herramienta y a la barra de amplitud a altas tensión interna. La amplitud suele oscilar entre 0,01 y 0,1 mm, y la frecuencia, entre 16.000 y 25.000 Hz.

En el mecanizado real, es necesario ajustarse a la frecuencia de resonancia según las diferentes herramientas para obtener la máxima amplitud y lograr una mayor velocidad de mecanizado.

b. Influencia de la presión de alimentación:

La herramienta debe tener una presión de avance adecuada durante el mecanizado. Una presión demasiado baja aumenta la separación entre la cara del extremo de la herramienta y la superficie de la pieza, reduciendo la fuerza de impacto del abrasivo sobre la pieza.

El aumento de la presión reduce la separación, pero cuando la separación disminuye hasta cierto punto, reducirá la velocidad de circulación y renovación del abrasivo y del fluido de trabajo, con lo que disminuirá la productividad.

c. Influencia del tipo de abrasivo y del tamaño de las partículas:

Pueden seleccionarse distintos abrasivos para materiales con distinta resistencia durante el mecanizado. A mayor resistencia del abrasivo, mayor velocidad de mecanizado, pero también hay que tener en cuenta el coste. Para procesar materiales como piedras preciosas o diamantes, deben utilizarse abrasivos diamantados.

El carburo de boro es adecuado para el mecanizado de acero templado y aleaciones duras, mientras que los abrasivos de óxido de aluminio se utilizan para procesar materiales como vidrio, cuarzo, silicio y germanio.

d. Influencia del material de la pieza:

Los materiales duros y quebradizos son más fáciles de eliminar durante el mecanizado, mientras que los materiales con buena tenacidad son más difíciles de procesar.

e. Influencia de la concentración de la suspensión abrasiva:

Una menor concentración de abrasivo en suspensión se traduce en un menor número de partículas abrasivas en el hueco de mecanizado, lo que puede suponer una disminución significativa de la velocidad de mecanizado, especialmente en el caso de grandes superficies y profundidades.

Aumentar la concentración de abrasivo mejora la velocidad de mecanizado, pero una concentración excesiva puede afectar a la circulación y al impacto de las partículas abrasivas en la zona de mecanizado, lo que provoca una disminución de la velocidad de mecanizado.

La precisión del mecanizado por ultrasonidos depende de la precisión de la máquina herramienta y de la fijación, así como del tamaño de las partículas abrasivas, la precisión y el desgaste de la herramienta, la magnitud de la vibración lateral, la profundidad de mecanizado y las propiedades del material de la pieza.

El mecanizado por ultrasonidos proporciona una excelente calidad superficial, sin generar capas superficiales ni marcas de quemaduras. La rugosidad de la superficie depende principalmente del tamaño de las partículas abrasivas, la amplitud de los ultrasonidos y la dureza del material de la pieza.

Un menor tamaño de las partículas abrasivas, una menor amplitud de los ultrasonidos y un material de la pieza de trabajo más duro conducen a una mejora de la rugosidad superficial, ya que el valor de la rugosidad viene determinado principalmente por el tamaño y la profundidad de las estrías dejadas por el impacto de cada partícula abrasiva sobre el material de la pieza de trabajo.

Aunque la productividad del mecanizado por ultrasonidos es inferior en comparación con el mecanizado por descarga eléctrica y el mecanizado electroquímico, su precisión de mecanizado y calidad superficial son superiores.

Y lo que es más importante, puede procesar materiales semiconductores y no metálicos duros y quebradizos, como vidrio, cerámica, cuarzo, silicio, ágata, piedras preciosas y diamantes, difíciles de mecanizar con otros métodos.

Además, suele emplearse en las fases finales de acabado del acero templado, aleación dura moldes, matrices de trefilado y moldes de plástico procesados mediante mecanizado por descarga eléctrica, para reducir aún más la rugosidad de la superficie.

El mecanizado por ultrasonidos se utiliza principalmente para procesar orificios circulares, orificios perfilados, cavidades, anidados y microorificios en materiales frágiles y duros.

El mecanizado por ultrasonidos es adecuado para cortar materiales frágiles y duros, como cerámica, cuarzo, silicio y piedras preciosas, que son difíciles de cortar con métodos convencionales. Ofrece ventajas como rodajas finas, cortes estrechos, gran precisión, alta productividad y rentabilidad.

Este método se basa en el efecto de cavitación producido por la solución de limpieza bajo la acción de ondas ultrasónicas. El fuerte impacto generado por la cavitación actúa directamente sobre la superficie que se está limpiando, haciendo que los residuos se desintegren y se desprendan de la superficie.

Este método se utiliza principalmente para la limpieza de precisión de piezas de precisión pequeñas y medianas con geometrías complejas, donde otros métodos de limpieza son menos eficaces, especialmente para agujeros profundos, microagujeros, agujeros curvos, agujeros ciegos, ranuras, huecos estrechos, etc. Proporciona altos índices de productividad y purificación.

Actualmente, se aplica en la limpieza de componentes de semiconductores y circuitos integrados, piezas de instrumentos, dispositivos electrónicos de vacío, componentes ópticos e instrumentos médicos.

La soldadura por ultrasonidos utiliza la vibración ultrasónica para eliminar la película de óxido de la superficie de las piezas, dejando al descubierto la superficie del material base. El impacto vibratorio a alta velocidad entre las dos superficies soldadas de la pieza provoca el calentamiento por fricción y la unión.

Puede utilizarse para soldar nailon, plásticos y productos de aluminio propensos a la formación de películas de óxido. También puede utilizarse para aplicar estaño o plata en las superficies de cerámica y otros materiales no metálicos, mejorando su soldabilidad.

Para aumentar la velocidad de mecanizado y reducir el desgaste de la herramienta al mecanizar materiales de metal duro, como aleaciones duras y aleaciones resistentes al calor, se emplea el mecanizado combinado asistido por ultrasonidos con mecanizado electroquímico o de descarga eléctrica.

Suele utilizarse para el mecanizado de orificios o ranuras estrechas en componentes como inyectores de combustible y placas de trefilado, lo que se traduce en una mejora significativa de la productividad y la calidad.

Corte por vibración ultrasónica (por ejemplo, torneado, perforaciónEl corte de roscas también se ha desarrollado a lo largo de varias décadas como una nueva tecnología para el mecanizado de precisión y de materiales difíciles de cortar, reduciendo las fuerzas de corte, la rugosidad superficial, el desgaste de la herramienta y aumentando la productividad.

Algunas de las aplicaciones más comunes son el torneado por vibración ultrasónica, el rectificado por vibración ultrasónica, el mecanizado por ultrasonidos de orificios profundos, pequeños orificios y el roscado, entre otras.