¿Alguna vez se ha preguntado cómo perfeccionar el arte de utilizar una herramienta de ranurado? Este artículo cubre los 10 consejos esenciales para optimizar su proceso de ranurado, desde la selección de la herramienta adecuada y la comprensión de los tipos de ranura hasta la gestión de los avances y las velocidades de corte. Al final, sabrá cómo aumentar la vida útil de la herramienta, conseguir cortes precisos y mejorar la eficacia general de sus tareas de mecanizado. Sumérjase y aprenda conocimientos prácticos que mejorarán su técnica de ranurado y garantizarán resultados impecables en todo momento.

El ranurado es un paso crucial en el proceso de torneado, y sus características de formación de viruta y descarga lo diferencian en casi todos los aspectos.

Los innovadores diseños y recubrimientos de las plaquitas pueden mejorar la eficacia y el resultado del ranurado, pero hay varias técnicas de mecanizado que deben dominarse para llevar a cabo este proceso con eficacia.

Este artículo presenta 10 consideraciones clave para utilizar una herramienta de ranurado.

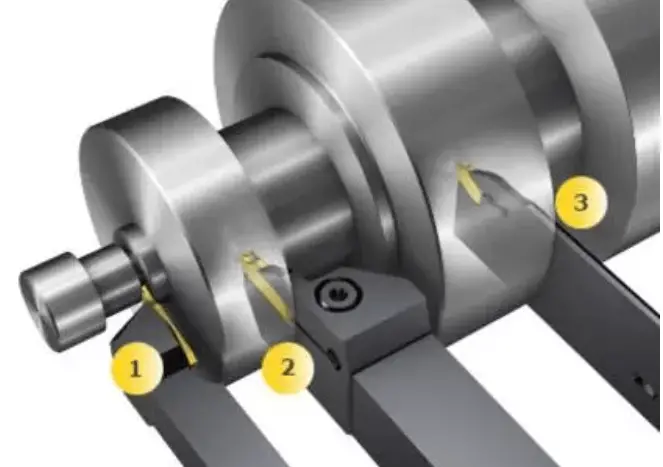

Es crucial comprender los tres principales tipos de ranurasque son: ranura exterior, ranura del orificio interior y ranura de la cara frontal.

Las ranuras exteriores son las más sencillas de procesar, ya que la fuerza de la gravedad y el uso de refrigerante pueden ayudar a eliminar la viruta. El operario puede observar directamente el mecanizado de las ranuras exteriores, por lo que es relativamente fácil controlar la calidad del proceso de mecanizado. Sin embargo, es esencial evitar posibles defectos de diseño o de sujeción problemas con la pieza de trabajo. Para lograr resultados de corte óptimos, lo mejor es mantener la punta del ranurado herramienta ligeramente por debajo de la línea central.

El ranurado de orificios internos se parece al ranurado de diámetros externos, con la diferencia de que la aplicación de refrigerante y la eliminación de virutas pueden resultar más complicadas. Los mejores resultados se obtienen cuando la posición de la punta está ligeramente por encima de la línea central para el ranurado interno.

Para el ranurado de caras frontales, la herramienta debe tener la capacidad de moverse en dirección axial, y el radio del flanco de la herramienta debe coincidir con el radio de la superficie mecanizada. La posición del filo de corte de la herramienta de ranurado debe estar ligeramente por encima de la línea central.

Ranurado exterior

Ranurado del orificio interior

Ranurado de la cara frontal

En el proceso de ranurado, el tipo de diseño y las especificaciones técnicas de la máquina herramienta también son factores críticos a tener en cuenta. Algunos de los principales requisitos de rendimiento de las máquinas herramienta son:

Disponer de potencia suficiente para garantizar que la herramienta funcione dentro de la gama de velocidades correcta sin calarse ni vibrar;

Tiene una gran rigidez para completar el corte requerido sin vibraciones;

Disponer de una presión y un caudal de refrigerante lo suficientemente elevados como para facilitar el arranque de virutas;

Tener un alto nivel de precisión.

Además, para producir la forma y el tamaño de ranura deseados, es crucial ajustar y calibrar correctamente la máquina herramienta.

Estar familiarizado con las propiedades del material de la pieza, como su resistencia a la tracción, sus características de endurecimiento por deformación y su tenacidad, es vital para comprender el impacto de la pieza en la herramienta. Cuando se mecanizan piezas de diferentes materiales, es necesario variar las combinaciones de velocidad de corte, avance y características de la herramienta. Los diferentes materiales de las piezas de trabajo también pueden requerir geometrías de herramienta específicas para gestionar el astillado o el uso de recubrimientos específicos para aumentar la longevidad de la herramienta.

La selección y utilización adecuadas de las herramientas determinarán la rentabilidad del mecanizado.

La herramienta de ranurado puede mecanizar la geometría de la pieza de dos formas:

La primera consiste en procesar toda la forma de la ranura realizando un único corte;

La segunda consiste en desbastar el tamaño final de la ranura cortando en varias etapas.

Una vez elegida la geometría de la herramienta, puede ser beneficioso considerar una recubrimiento de herramientas que mejora el rendimiento de arranque de virutas.

Cuando se mecanizan grandes cantidades, puede ser ventajoso considerar el uso de herramientas de conformado.

La herramienta de conformado puede cortar todas o la mayoría de las formas de las ranuras en una sola operación, liberando la posición de la herramienta y reduciendo el tiempo del ciclo de procesamiento.

Una desventaja de las herramientas de conformado sin cuchilla es que si uno de los dientes se rompe o desgasta más rápido que los demás, hay que cambiar toda la herramienta.

Es importante controlar las virutas generadas por la herramienta y la potencia de la máquina necesaria para el corte de conformado. Esto debe tenerse en cuenta.

El uso de herramientas multifuncionales puede generar trayectorias de herramienta tanto en sentido axial como radial.

Con este tipo de herramienta, no sólo se puede mecanizar la ranura, sino que también se puede tornear el diámetro, interpolar el radio y el ángulo y realizar torneados multidireccionales.

Una vez que la cuchilla empieza a cortar, se desplaza axialmente de un extremo a otro de la pieza manteniendo el contacto con la misma.

Al utilizar una herramienta multifunción, se puede dedicar más tiempo a cortar la pieza en lugar de cambiar de herramienta o realizar movimientos de carrera en vacío.

Las herramientas multifunción también ayudan a agilizar el proceso de mecanizado de toda la pieza.

La planificación racional de la secuencia óptima de mecanizado implica tener en cuenta varios factores, como el cambio en la resistencia de la pieza antes y después de mecanizar la ranura, ya que la resistencia de la pieza disminuye después de mecanizar primero la ranura.

Esto puede hacer que el operario utilice un avance y una velocidad de corte inferiores a los óptimos para evitar las vibraciones. Sin embargo, la reducción de los parámetros de corte puede prolongar los tiempos de mecanizado, acortar la vida útil de la herramienta y provocar un rendimiento de corte inestable.

Otro factor a tener en cuenta es si el proceso posterior empujará las rebabas hacia las ranuras previamente mecanizadas.

Como pauta general, es aconsejable empezar por el punto más alejado del portaherramientas una vez finalizado el torneado del diámetro exterior (DE) y del diámetro interior (DI), y a continuación mecanizar las ranuras y otras características estructurales.

El avance y la velocidad de corte son factores cruciales en el mecanizado de ranuras. Un avance y una velocidad de corte inadecuados pueden provocar vibraciones, reducir la vida útil de la herramienta y prolongar los tiempos del ciclo de mecanizado.

Varios factores, como el material de la pieza, la geometría de la herramienta, el tipo y la concentración del refrigerante, el recubrimiento de la plaquita y el rendimiento de la máquina, pueden influir en el avance y la velocidad de corte.

Para solucionar los problemas causados por un avance y una velocidad de corte incorrectos, suele ser necesario un mecanizado secundario.

Aunque existe abundante información sobre las velocidades de avance y corte "óptimas" para las distintas herramientas, la información más relevante y práctica suele proporcionarla el fabricante de la herramienta.

El recubrimiento de una hoja de carburo puede aumentar considerablemente su vida útil.

Al proporcionar una capa lubricante entre la herramienta y la viruta, el revestimiento también reduce el tiempo de mecanizado y mejora el acabado superficial de la pieza.

Algunos de los revestimientos más utilizados en la actualidad son TiAlN, TiN y TiCN. Para obtener un rendimiento óptimo, es esencial adaptar el revestimiento al material que se va a mecanizar.

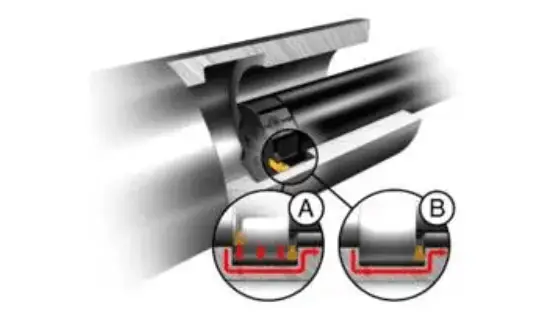

La correcta aplicación del fluido de corte implica proporcionar suficiente fluido en el punto de corte donde la plaquita ranurada entra en contacto con la pieza.

El líquido de corte cumple dos funciones: refrigerar la zona de corte y ayudar a la evacuación de la viruta.

El aumento de la presión del fluido de corte en el punto de corte es muy eficaz para mejorar la evacuación de virutas en el mecanizado de ranuras de diámetro interior de agujeros ciegos.

Para el ranurado de materiales difíciles, como los de alta tenacidad o viscosidad, la refrigeración a alta presión ofrece importantes ventajas.

La concentración de refrigerante a base de aceite soluble en agua también es crucial para el zanjeo de materiales difíciles.

Aunque el rango típico de concentración de refrigerante está entre 3% y 5%, también puede probar a aumentar la concentración (hasta 30%) para mejorar la lubricidad del refrigerante y proporcionar una capa protectora para la punta de la cuchilla.

Por último, puede ver un vídeo de demostración de herramientas de ranurado en el siguiente enlace: