¿Alguna vez se ha preguntado cómo consiguen las chapas metálicas esas curvas precisas e impecables? Este artículo desvela la magia que se esconde tras las máquinas de ranurado en V. Descubra cómo transforman el trabajo del metal, mejorando la precisión y la estética en sectores que van desde los ascensores hasta la decoración de alta gama. Prepárese para explorar el fascinante mundo del doblado en V y su revolucionario impacto.

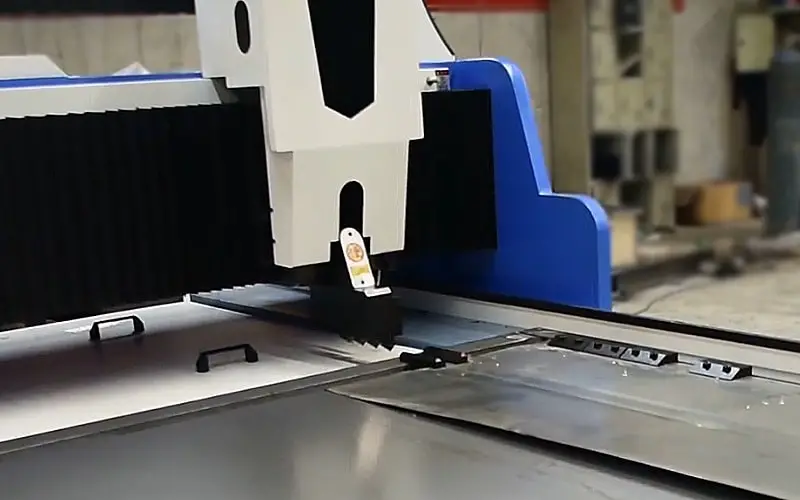

Una ranuradora, también conocida como ranuradora en V o máquina ranuradora en V, es una herramienta utilizada para trazar y ranurar ranuras en forma de V en chapas metálicas. Esto puede reducir el radio de curvatura y mejorar el aspecto de las piezas de chapa metálica.

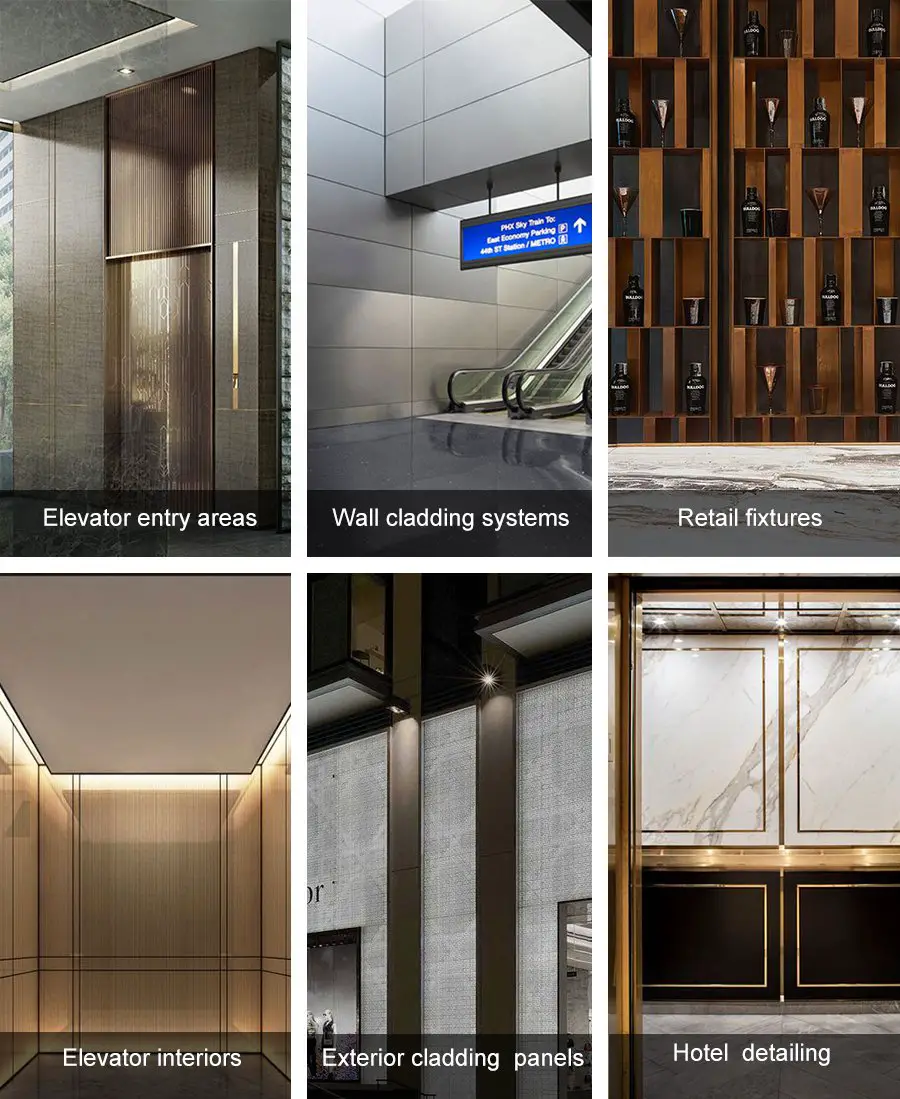

La máquina es especialmente útil en industrias que requieren un procesamiento de placas de alta precisión, como la fabricación de ascensores, materiales de embalaje, procesamiento de acero inoxidable, producción de electrodomésticos y exhibición de accesorios.

Con el desarrollo de la economía, lugares como hoteles, restaurantes, centros comerciales, bancos y aeropuertos tienen una demanda creciente de materiales decorativos metálicos con conformado curvo en decoración de grado medio y alto.

Los métodos tradicionales de curvado, como el curvado forzado, el curvado libre e incluso el curvado en tres puntos, han sido incapaces de cumplir los requisitos mencionados.

En otras palabras, doblar la chapa con un prensa plegadora solo no puede satisfacer los requisitos de diseño del diseñador y no puede alcanzar el grado y el efecto decorativo de la decoración de grado medio y alto.

Por ello, se ha desarrollado una novedosa técnica de doblado, que es la ranura en V tecnología de plegado.

¿Cuál es el proceso de fabricación del conformado de curvas en V?

En pocas palabras, lo es:

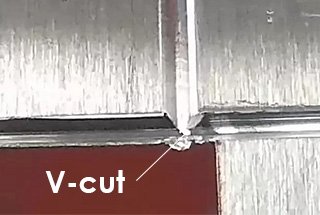

En primer lugar, adopte el método de ranurado en V (o corte en V) en la chapa metálica. A continuación, doble la chapa ranurada en varios ángulos y formas utilizando una plegadora con un molde general o un molde especial.

Una pieza curvada de este tipo puede satisfacer las necesidades especiales de decoración de alta gama en hoteles, restaurantes, centros comerciales, bancos y aeropuertos.

El equipo principal de la tecnología de curvado de ranuras en V es prensa plegadora y ranura en V de chapa (también llamada máquina de ranurado en V).

La prensa plegadora es una curvado de chapas y la máquina ranuradora en V de chapa fina es un nuevo tipo de maquinaria de procesamiento de chapa, que es el equipo clave de la tecnología de plegado en V.

Para comprender mejor la máquina plegadora, puede consultar La guía definitiva de la prensa plegadora.

Así que.., qué es la chapa ¿Máquina ranuradora en V?

La máquina ranuradora en V también se conoce como máquina CNC de corte en V o máquina ranuradora en V. Se utiliza principalmente para lograr una cierta profundidad de corte en V en placas de acero inoxidable, placas de acero ordinario, placas de aluminioplacas de cobre y placas compuestas de menos de 4 mm antes de la conformación por curvado.

La pieza producida con esta técnica tiene un radio de curvatura pequeño, no presenta cambios de color evidentes y su tamaño es pequeño. fuerza de flexión requisitos. Además, reduce el error de rectitud del borde redondo de las piezas estrechas y largas, y la prensa común Se pueden utilizar frenos y herramientas para doblar la pieza con una forma de sección complicada.

Las máquinas de ranurado en V se utilizan ampliamente en industrias como la decoración de acero inoxidable, ascensores, puertas de seguridad y armarios.

Antes del desarrollo de equipos especiales de ranurado en V, los talleres solían utilizar cepilladoras para hacer ranuras en forma de V en las chapas metálicas. Sin embargo, debido a que la cepilladora carece de un dispositivo eficaz de prensado de láminas de metal, la profundidad de ranurado en V de la lámina de metal y la distancia de posicionamiento de la ranura en V no se pueden controlar con precisión. Además, las cepilladoras tienen un alto consumo de energía y una baja eficiencia.

Actualmente, el ranurado en V para chapas metálicas se realiza con un nuevo tipo de metal Máquina ranuradora de chapa diseñada y fabricada de acuerdo con las necesidades especiales de la industria de decoración de gama media y alta y la industria de fabricación de ascensores. Esta máquina puede hacer ranuras en forma de V para materiales como chapa de acero inoxidable, chapa de hierro y chapa de cobre. Con la instalación de accesorios especialmente dedicados, la máquina ranuradora en V para láminas de metal también se puede utilizar para el esmerilado, pulido y estirado de materiales y perfiles de láminas de metal.

Los principios básicos de la chapa metálica proceso de ranurado son los siguientes:

La placa metálica se fija, y la cuchilla en V corta mecánicamente el material metálico en la pista de movimiento para formar una ranura en V.

El tamaño del ángulo de flexión está relacionado con la profundidad de la ranura en V.

Cuanto menor sea el ángulo de flexión, mayor será el valor de la profundidad de la ranura en V que debe ranurarse.

Hay varios parámetros técnicos que influyen más en la ranurado proceso.

A continuación se utilizan como ejemplo los parámetros técnicos de una máquina ranuradora (figura 2).

Fig.2 Parámetros técnicos de Ranuradora en V

| Modelo | 1250×4000 |

|---|---|

| Anchura máxima de ranurado (mm) | 1250 |

| Longitud máxima de ranurado (mm) | 4000 |

| Profundidad máxima de ranurado (mm) | 4 |

| Profundidad mínima de ranurado (mm) | 0.8 |

| Distancia mínima de la ranura en V desde el lateral (mm) | 10 |

| Velocidad de ranurado (m/min) | 40 |

| Resolución del movimiento de izquierda a derecha del portaherramientas (mm) | 0.001 |

| Precisión de posicionamiento (mm) | ±0.001 |

| Resolución del movimiento de subida y bajada del portaherramientas (mm) | 0.001 |

| Precisión de posicionamiento (mm) | ±0.01 |

| Potencia principal (Kw) | 4.4 |

(1) Anchura y longitud máximas de la chapa ranurada: Este parámetro afecta al tamaño máximo de la chapa que puede procesar el equipo de ranurado en V.

(2) Espesor máximo de la chapa ranurada: Este parámetro afecta al espesor máximo de chapa que puede procesar el equipo.

(3) La distancia mínima de la ranura en V desde el borde: Este parámetro refleja la distancia mínima entre el borde de la chapa ranurada y el borde del material de la chapa cuando se procesan chapas metálicas. Esta distancia se utiliza principalmente para que la ranuradora agarre la distancia de la ranura. Además, la distancia de seguridad establecida por el fabricante, cuanto menor sea el valor de la distancia mínima de la ranura en forma de V desde el borde, menor será el valor de la distancia mínima del borde de la ranura desde el borde del material de la placa.

(4) Velocidad de corte: Este parámetro refleja la velocidad del movimiento lineal de la herramienta al procesar chapas metálicas. Cuanto mayor sea el valor, mayor será la eficiencia de procesamiento del equipo.

(5) Resolución del movimiento a izquierda y derecha, arriba y abajo, y precisión de posicionamiento del portaherramientas: Cada parámetro refleja principalmente la precisión de procesamiento del equipo. En la actualidad, la precisión de posicionamiento mínima que puede alcanzar la tecnología nacional es de ±0,01 mm.

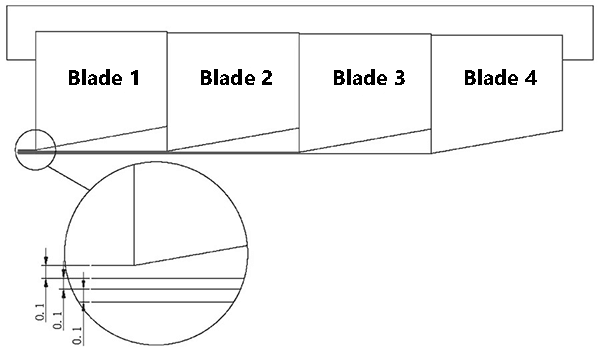

Además de los parámetros del equipo antes mencionados que afectan al proceso de ranurado, otro parámetro importante es la cuchilla.

La calidad y el número de cuchillas afectan directamente a la eficacia del mecanizado y a la velocidad de desgaste de la herramienta.

Los equipos de ranurado tradicionales utilizan tres cuchillas para el corte simultáneo, y la tecnología actual utiliza cuatro cuchillas para el corte simultáneo.

La estructura de la pala se muestra en la figura 3.

Figura 3 Diagrama esquemático de la estructura de la herramienta

Hay una distancia de 0,1 mm entre cada cuchilla, y la profundidad máxima de una sola ranura con cuatro cuchillas puede alcanzar los 0,6 mm.

Para garantizar la calidad del proceso de ranurado y prolongar la vida útil de la cuchilla, la profundidad de un único proceso de ranurado establecida por la mayoría de las empresas es de 0,4 a 0,5 mm.

Las últimas cuchillas desarrolladas en la industria son de aleación, y cada cuchilla puede utilizarse para ranurar de 2500 a 3000 metros de material de acero inoxidable.

Actualmente, la longitud de la chapa para el ranurado en V es: 2500mm, 3200mm, 4000mm, 5000mm, 6000mm y el ancho de procesamiento de la chapa principalmente es: 1250mm, 1500mm, 2200mm, 2400mm.

El tipo más popular es la máquina ranuradora en V de 4000×1250 (L*W).

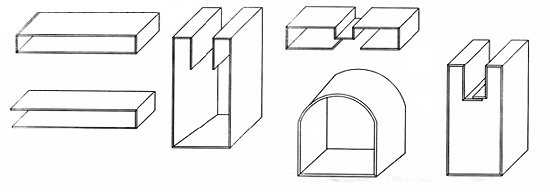

Si se clasifica por el estilo de la estructuraLa máquina de ranurado en V de chapa puede dividirse en 4 tipos:

La estructura del travesaño es fija, y el portaherramientas puede colocarse en el travesaño antes de la ranura.

La chapa que se va a procesar se fija en la mesa de trabajo mediante un dispositivo de prensado, y la ranura en forma de V se realiza moviendo la mesa de trabajo hacia delante y hacia atrás a lo largo del carril largo. Este proceso es similar al de una cepilladora especializada.

Sin embargo, el consumo de energía es muy elevado durante el ranurado en V de chapas metálicas porque la mesa de trabajo, accionada por el motor, se mueve hacia delante y hacia atrás a lo largo del raíl largo.

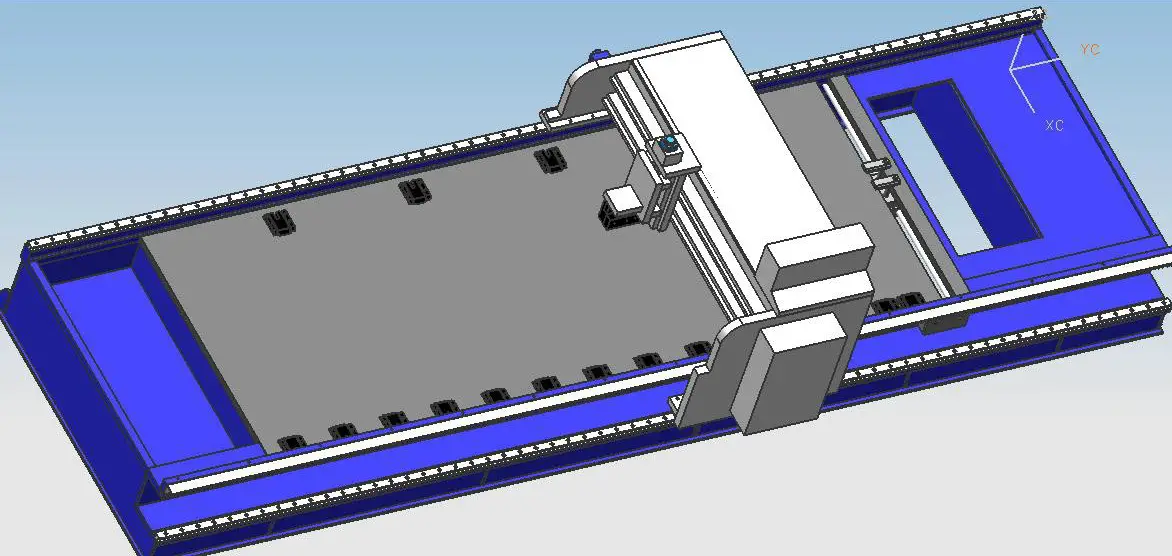

La mesa de trabajo es fija, y la hoja procesada se fija en la mesa de trabajo mediante un dispositivo de prensado. El portaherramientas se coloca en el travesaño moviéndose a izquierda y derecha. El ranurado en V se realiza moviendo el travesaño hacia adelante y hacia atrás a lo largo del carril largo de la mesa de trabajo. Durante el proceso de ranurado en V, la mesa de trabajo es fija, pero el consumo de energía es muy alto debido al movimiento alternativo de la viga a lo largo del carril largo.

La mesa de trabajo es fija, y la hoja que se está procesando se fija en la mesa de trabajo mediante un dispositivo de prensado.

La viga se desplaza hacia delante y hacia atrás a lo largo del carril corto de la mesa de trabajo para realizar el posicionamiento previo al ranurado.

El portaherramientas realiza el corte en V desplazándose a izquierda y derecha a lo largo del haz.

El consumo de energía es bajo debido a la mesa de trabajo y la viga fijas durante el ranurado en V, y la potencia necesaria para accionar el movimiento alternativo del portaherramientas a lo largo del raíl largo es mucho menor que la potencia necesaria para accionar la mesa de trabajo y la viga.

Viga y mesa de trabajo fijas, y la chapa procesada se posiciona para el preacanalado mediante el dispositivo de alimentación que se mueve hacia delante y hacia atrás.

El portaherramientas realiza el corte en V con movimiento alternativo a izquierda y derecha sobre la viga.

Durante el corte en V, sólo acciona el portaherramientas para realizar un movimiento alternativo a lo largo del raíl largo, y se adopta un dispositivo de alimentación ligero para el posicionamiento previo al ranurado sin necesidad de accionar una viga de varias toneladas.

Por lo tanto, tiene el menor consumo de energía y el efecto de ahorro energético más evidente.

Si se clasifica por el método de control, la placa delgada V-groover se puede dividir en:

La resolución de la pantalla es de 0,01 mm, suficiente para cumplir los requisitos reales.

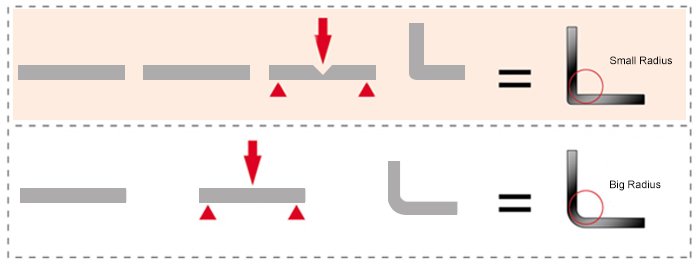

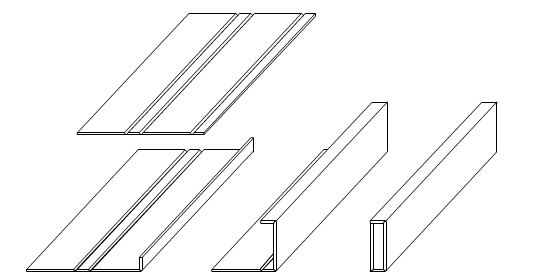

Fig.1 Proceso de conformado de curvas con ranurado en V

1. Requiere poca fuerza de flexión para doblar la pieza

Se desprende de la fórmula de cálculo de la fuerza de flexión que la fuerza de flexión necesaria para la pieza es proporcional a su espesor de chapa.

La fuerza de flexión es mayor para doblar chapas gruesas y menor para piezas finas.

En la técnica de doblado con ranura en V, la fuerza de doblado necesaria se reduce cortando en V la placa en el posición de flexiónreduciendo así el grosor de la placa.

Como la profundidad de la ranura en V es la mitad del grosor de la chapa, se puede ahorrar hasta 50% de la fuerza de flexión.

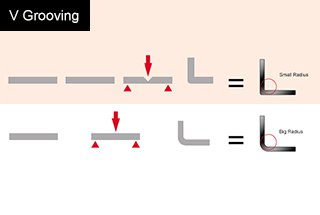

2. Un radio de curvatura de la pieza pequeño

Para el plegado libre, el radio de curvatura es proporcional a la anchura de la abertura en V de la matriz. La anchura de la abertura de la matriz suele ser de 8 a 12 veces el grosor de la chapa.

Para obtener un radio de curvatura menor, es necesario seleccionar una matriz con una anchura de apertura en V menor.

Cuanto más gruesa sea la chapa, mayor será la anchura de apertura en V de la matriz y mayor el radio de curvatura.

Por el contrario, cuanto más fina sea la chapa, menor será la anchura de apertura en V de la matriz seleccionada y menor el radio de curvatura.

El espesor de la chapa se reduce en la posición de doblado mediante el ranurado en V y, naturalmente, el radio de doblado de la pieza se reduce proporcionalmente.

En el rango de resistencia de la chapa, cuanto menor sea el espesor restante, menor será el radio de flexión de la pieza.

3. Pequeños cambios de color en los bordes redondos doblados de las piezas.

Durante el proceso de curvado en V de la chapa, el interior del radio de curvatura de la pieza está sometido a una fuerza de compresión y sufre una deformación por compresión.

La parte exterior del radio de flexión está sometida a una fuerza de tracción y sufre un alargamiento.

Los principales factores que influyen en los cambios de color del borde redondo doblado de la pieza son la deformación por alargamiento causada por la resistencia a la tracción lateral.

Se puede ver en la forma de V proceso de plegado de la chapa que la deformación por alargamiento causada por la fuerza de tracción lateral también está relacionada con el espesor de la chapa.

Mediante el ranurado en V de la chapa, se reduce el grosor de la chapa en la posición de doblado y también se reduce la deformación por alargamiento generada por la fuerza de tracción lateral durante el doblado, con lo que se consigue el propósito de pequeños cambios de color en los bordes redondeados doblados de la pieza.

4. Pequeño rectitud errores del borde redondo doblado de la pieza larga y estrecha

En el proceso de flexión una pieza de trabajo estrecha y larga, el interior del radio de curvatura genera deformación por compresión bajo fuerza de compresión en la dirección de la anchura, mientras que los materiales de deformación se desplazan hacia ambos extremos en la dirección de la longitud. El exterior del radio de curvatura genera elongación bajo fuerza de tracción en la dirección de la anchura, mientras que los materiales de deformación se desplazan hacia el centro en la dirección de la longitud.

El resultado es que la línea de borde doblada de la pieza forma una concavidad central. Cuanto mayor sea la deformación por flexión, más grave será la forma cóncava central de la línea de borde. Por el contrario, cuanto menor sea la deformación por flexión, menos severa será la forma cóncava central de la línea de borde. Dado que el ranurado en V reduce el espesor de la chapa en la posición de flexión, también se reduce la deformación por flexión.

Por lo tanto, la técnica de conformado de curvas con ranurado en V minimiza los errores de rectitud de la línea de borde de la pieza larga y estrecha.

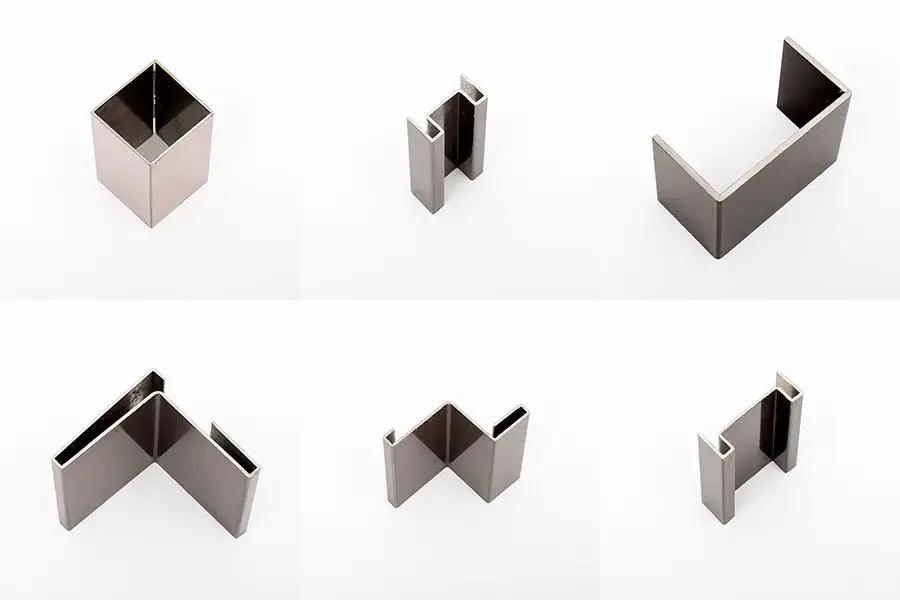

En el caso de la prensa plegadora, sólo se necesitan herramientas generales para llevar a cabo la técnica de conformado por curvado en V.

Algunas piezas con secciones complicadas o cerradas pueden curvarse sin utillajes especiales controlando correctamente la profundidad de ranurado y la longitud del canto (como se muestra en la Fig. 2), lo que reducirá el gasto que suponen los utillajes complejos con diseño especial y acortará el ciclo de mecanizado.

Fig.2 Forma de la sección transversal de la pieza

La tecnología de conformado de chapa mediante ranurado en V se ha impuesto en varios sectores gracias a sus claras ventajas y a su perfecta integración con los procesos de plegado existentes. Esta innovadora técnica solo requiere añadir una máquina de ranurado en V de chapa metálica a las instalaciones de plegado tradicionales, lo que la convierte en una solución rentable y fácil de implementar.

Esta tecnología se adoptó por primera vez en los florecientes sectores de la arquitectura y el diseño de interiores de gama media y alta. Su capacidad para crear curvas precisas y estéticamente agradables con una tensión mínima del material la ha hecho especialmente valiosa para producir paneles metálicos decorativos, fascias y elementos arquitectónicos personalizados.

Posteriormente, la industria de fabricación de ascensores adoptó el conformado de curvas con ranura en V. La capacidad de esta tecnología para producir doblados limpios y precisos en metales de calibre grueso ha demostrado ser inestimable para crear interiores de cabinas de ascensores, paneles de puertas y componentes estructurales con mayor rigidez y menor peso.

Más recientemente, los expertos en fabricación de dispositivos médicos y producción de armarios de control eléctrico han mostrado un gran interés por el conformado de curvas en V. En la fabricación de dispositivos médicos, la tecnología ofrece la posibilidad de crear diseños complejos e higiénicos con esquinas lisas más fáciles de esterilizar. En el caso de los armarios eléctricos, permite fabricar armarios con mejores propiedades de apantallamiento EMI y una mejor gestión térmica gracias a la colocación estratégica de los pliegues.

A medida que los profesionales del sector van conociendo mejor la tecnología de conformado por doblado de ranuras en V, su ámbito de aplicación sigue ampliándose. Entre las posibles aplicaciones futuras se encuentran los componentes aeroespaciales, los paneles de carrocería de automóviles y los sistemas avanzados de calefacción, ventilación y aire acondicionado, en los que es fundamental doblar con precisión aleaciones de alta resistencia y geometrías complejas. La capacidad de esta tecnología para reducir la recuperación elástica del material, mejorar la precisión del plegado y mantener la integridad del material la convierten en una valiosa herramienta para los sectores que requieren un conformado de chapa metálica de alta precisión.

Abra el interruptor de aire en el lado derecho de la caja eléctrica y luego encienda el interruptor de llave en el panel frontal.

Toda la máquina está encendida.

La pantalla táctil mostrará la pantalla inicial tras un retardo de tres segundos.

En la pantalla táctil luminosa, toda la máquina entra en monitorización de funcionamiento, y muestra la siguiente información:

(1) Posición del haz

Esta posición representa la distancia entre el rayo y el punto inicial, y es detectada por el codificador de tornillo. Los números visualizados indican el número de la línea de ranurado.

(2) Posición objetivo

Se muestra la posición objetivo del haz en movimiento. Si la ranuradora no ha comenzado a ranurar cuando el haz alcanza la posición objetivo, pulse el botón "movimiento del haz" y la máquina no se moverá.

(3) Distancia actual

Esta distancia es la distancia entre el surco actual y el surco anterior.

(4) Posición del portacuchillas

La posición del porta cuchillas se muestra como un punto 3D relativo al punto de origen o al punto inicial. La posición se mide mediante el codificador del motor paso a paso en el vástago del tornillo, y si la posición es superior a 29,8 mm, el portaherramientas no se moverá. El número en la parte posterior indica el número de ranurado.

(5) La anchura y el grosor de la chapa se establecen como parámetros de trabajo.

(6) Pulse el botón de inicio para comenzar a ranurar cuando la luz de posición parpadee. Cuando parpadee la luz de profundidad, pulse el botón "Mover" para pasar a la siguiente posición de ranurado.

(7) Pulse "operación manual" para controlar manualmente la pantalla de operación.

(8) Pulse el botón "abrir preparación de ranurado" para mover la viga a la parte delantera de la plataforma, e inicializar los distintos parámetros de ranurado para preparar el ranurado de la siguiente placa metálica.

La viga no se moverá si la posición de la viga es inferior al desplazamiento de la posición inicial, pero la inicialización de los parámetros es normal, y el botón no debe pulsarse durante el ranurado.

(9) Para sustituir la cuchilla, se coloca un botón de pausa de ranurado.

Al pulsar el botón, la máquina ranuradora dejará de funcionar y, a continuación, pulse el botón para volver a ponerla en marcha.

(10) Pulse "parametrización" para saltar a la pantalla de parametrización.

(1) "Haz hacia adelante" significa mover el haz hacia adelante manualmente, y la velocidad de movimiento se establece en los parámetros del sistema.

(2) "Haz hacia atrás" significa mover el haz hacia atrás manualmente, y la velocidad de movimiento se establece en los parámetros del sistema.

(3) "Portaherramientas a la izquierda" significa mover el portaherramientas a la izquierda manualmente, y la velocidad de movimiento se establece en los parámetros del sistema.

(4) "Portaherramientas a la derecha" significa mover el portaherramientas a la derecha manualmente, y la velocidad de movimiento se establece en los parámetros del sistema.

(5) "Portaherramientas arriba" significa desplazar manualmente el portaherramientas hacia arriba.

(6) "Bajar el portaherramientas" significa desplazar manualmente el portaherramientas hacia abajo.

(7) "Instrucciones de funcionamiento": pulse este botón para pasar a la pantalla de instrucciones de funcionamiento.

(8) "Alineación del origen": pulse este botón para realizar la función de devolver el original para corregir la posición del haz.

En general, no es necesario realizar la función de volver al origen (porque el ordenador no tiene la función de memoria de localización).

Sin embargo, si la máquina ranuradora ha estado parada durante más de dos días, o si la posición no es correcta debido a alguna otra circunstancia, la función de retorno al origen debe realizarse primero después de la electrificación para garantizar el funcionamiento normal de la máquina.

Los parámetros del sistema tienen varios tipos de botones:

(1). "Avance de desaceleración" es la posición en la que el haz desacelera desde alta velocidad hasta una velocidad constante.

Este parámetro es crucial para el posicionamiento.

Si cada posicionamiento excede la carrera, entonces aumente este parámetro, generalmente ajustado a 8mm, con un ajuste máximo de 9,999mm.

(2). "Posicionamiento adelantado" es la posición designada de posicionamiento previo a la parada.

Tras la parada, la viga se desplaza a la posición de posicionamiento bajo la acción de la inercia.

Si la ranuradora no se detiene en la posición correcta para cada parada, significa que el ajuste del parámetro es demasiado grande.

De lo contrario, el ajuste del parámetro será demasiado pequeño. El dato máximo de este parámetro puede ajustarse a 0,8 mm.

(3). "Error permitido" es el error permitido después del posicionamiento. No se permite ranurar si no está dentro de este rango, y se requiere corrección manual.

(4). "Error de punto inicial" se refiere a la distancia entre la punta de la cuchilla y el filo después de corregir el origen.

El ajuste mínimo es de 8 mm.

De lo contrario, es necesario ajustar a tiempo el interruptor de proximidad de posición frontal.

1). Las ranuras deben cumplir las siguientes condiciones

2). Haz móvil

Una vez finalizado el ranurado, pulse el botón "Mover haz" para desplazar el haz a la siguiente posición de ranurado, que la ranuradora añadirá automáticamente a la posición objetivo.

Después de que la viga se posicione automáticamente, debe realizarse un proceso de ranurado antes de que la viga pueda volver a moverse. Este proceso continúa hasta que se han completado todas las líneas de ranurado.

3). Condiciones para vigas móviles

4). Pulse el botón "Ranurado listo" para desplazar la viga a la parte delantera de la plataforma.

Al seleccionar una máquina de ranurado en V para la fabricación de metal, los fabricantes a menudo se enfrentan a la decisión entre una máquina de ranurado en V de pórtico (horizontal) y una máquina de ranurado en V vertical. Comprender las diferencias clave en su diseño, funcionamiento y capacidades es crucial para tomar una decisión informada.

En la actualidad, dos tipos principales de máquinas de ranurado en V dominan el mercado: configuraciones verticales y horizontales (pórtico).

Las máquinas de ranurado vertical en V tienen una estructura que recuerda al marco de una puerta. En esta configuración, un accesorio especializado coloca la placa de metal en el lugar preciso de procesamiento. Una vez fijada, la ranura en V se crea mediante el movimiento lineal de la herramienta de corte. La fresa realiza un movimiento rectilíneo para el mecanizado, mientras que la pieza se reposiciona según sea necesario para facilitar la operación de ranurado. Este diseño es especialmente eficaz para placas más pequeñas y ofrece una excelente estabilidad durante el proceso de corte.

Por el contrario, las máquinas de ranurado en V horizontales (de pórtico) emplean un enfoque diferente. Estas máquinas se caracterizan por una amplia mesa de trabajo en la que la placa metálica se sujeta firmemente mediante abrazaderas de presión. El mecanismo de corte está montado en un pórtico, formando una estructura mecánica automatizada que se desplaza sobre la pieza de trabajo. El sistema de posicionamiento de la herramienta en el pórtico localiza primero la trayectoria de mecanizado a lo largo del eje Y, tras lo cual todo el conjunto del pórtico recorre el eje X, impulsando la herramienta de corte para realizar la operación de ranurado en V. En esta configuración, la pieza permanece inmóvil mientras la fresa ejecuta el proceso de ranurado.

Cada tipo de ranuradora en V ofrece ventajas distintas en función de factores como el tamaño de la pieza, el volumen de producción y los requisitos específicos de la aplicación. La elección entre configuraciones verticales y horizontales suele depender de consideraciones como la disponibilidad de espacio, la capacidad de manipulación del material y la complejidad de las ranuras en V que se van a mecanizar.

Cada tipo de ranurador presenta ventajas e inconvenientes (Tabla 1).

Cuadro 1 Comparación de la tecnología de ranurado en V vertical y horizontal

| Artículo | Ranuradora vertical en V | Pórtico V Groover |

|---|---|---|

| Gama de procesamiento | Cuando se procesan piezas de trabajo que necesitan ser ranuradas alrededor, si la pieza de trabajo es larga, es necesario añadir una mesa para llevar la pieza de trabajo cuando se procesa el lado corto, lo cual es inconveniente para operar. | Mecanizado CNC de tres ejes con una amplia gama de procesamiento, adecuado para una variedad de formas de gran tamaño. |

| Tecnología de procesamiento de mesas de trabajo | La superficie de la mesa de trabajo es demolde de calidad de acero tras un tratamiento térmico general, y se rectifica finamente con una amoladora. La finura de la superficie alcanza un efecto espejo. | La superficie de la mesa de trabajo está soldada por placas de hierro ordinarias. La dureza de la pieza de trabajo es superior a ésta. El alambre de acero ranurado, las cuchillas dañadas, etc. harán que la superficie de la mesa de trabajo se pique (requiere la función de auto-cepillado para restaurar la superficie de la mesa de trabajo con regularidad). |

| Eficacia de tratamiento | La distancia mínima entre la ranura en V y el borde es de 10 mm, y la velocidad de corte es de 40 m/min. | La distancia mínima entre la ranura en forma de V y el filo es de 8 mm, y la velocidad de corte es de 50 m/min o superior.No necesita alimentación recíproca, por lo que es más eficiente. |

| Pérdida de potencia | El portaherramientas se mueve hacia delante y hacia atrás con menos pérdidas (potencia del motor principal: 4,4 kW). | El pórtico y el portaherramientas se mueven a la vez hacia delante y hacia atrás, y la pérdida es grande (la potencia del motor principal es de 5,5 kW). |

| Seguridad | La ranuradora vertical sujeta automáticamente la pieza mediante presión hidráulica, se posiciona automáticamente y trabaja automáticamente. El operario está alejado de las piezas móviles de la máquina. | La pieza se sujeta dentro de la zona de movimiento de la máquina. El pórtico se desplaza a gran velocidad, y la parte de control se desplaza con el pórtico. El operario debe prestar atención a un uso seguro. |

| Efecto global | Debido a la necesidad de alimentación automática después de sujetar la pieza, los restos de hierro generados por el ranurado suelen arañar la superficie decorativa, y se requieren alineaciones y movimientos frecuentes cuando se procesan piezas de gran tamaño, lo que es más probable que dañe la superficie. | No es necesario mover la pieza durante el proceso. Puede ser operado por una sola persona durante todo el proceso, y la superficie decorativa de la pieza de trabajo no se raya, lo que garantiza la calidad de procesamiento de la superficie (una razón importante para su uso en la industria del ascensor). |

Las características de aplicación de ambos pueden verse en los elementos de comparación.

La elección específica del equipo para el procesamiento debe determinarse en función de los requisitos de la industria y las características de la pieza.

En general, la máquina de ranurado en V de pórtico tiene una alta eficiencia de trabajo, sin embargo, la precisión de ranurado (ranurado) no es tan buena como la máquina de ranurado en V vertical.

Además, si la chapa tiene una forma no específica (cortada por corte por láser), y se necesitarán más líneas de ranurado, entonces le sugerimos que elija una ranuradora vertical en V.

Si la chapa es una pieza entera o una pieza más simétrica, como cuadrada o rectangular, recomendamos elegir la ranuradora en V de tipo pórtico u horizontal.

Además, el precio actual de la máquina ranuradora en V de tipo pórtico es ligeramente inferior al de la máquina ranuradora en V vertical, y el tipo pórtico sigue siendo la opción más popular y es seleccionada por la mayoría de los clientes.

Dado que los clientes exigen cada vez más a sus productos un aspecto estético, la aplicación del proceso de ranurado está cada vez más extendida.

Se cree que el proceso de ranurado aportará sin duda más beneficios y contribuciones a la industria manufacturera en el futuro.