Cuando se trata de realizar mediciones precisas, ¿debe recurrir a un calibre Vernier o a un micrómetro? Ambas herramientas son esenciales en diversos sectores, pero cada una tiene sus puntos fuertes. En este artículo se comparan sus características, precisión y casos de uso óptimo, para ayudarle a decidir qué herramienta se adapta mejor a sus necesidades. Descubra cómo el calibre Vernier mide longitudes, diámetros y profundidades con facilidad, mientras que el micrómetro destaca por su extrema precisión, perfecta para mediciones diminutas. Siga leyendo para averiguar qué herramienta mejorará sus tareas de medición.

Los calibres Vernier son instrumentos de medición de precisión indispensables ampliamente utilizados en diversos sectores de fabricación e ingeniería. Estas versátiles herramientas ofrecen mediciones de alta precisión para dimensiones críticas de piezas de trabajo, como longitud, diámetro interior, diámetro exterior y profundidad.

El diseño de los calibres Vernier incorpora una escala principal y una escala Vernier deslizante, lo que permite realizar mediciones con resoluciones típicas de 0,02 mm o 0,001 pulgadas. Este nivel de precisión es crucial para el control de calidad en la fabricación de metales, las operaciones de mecanizado y los procesos de ensamblaje, donde las tolerancias estrechas son esenciales.

Los calibres vernier son un instrumento de medición de alta precisión muy utilizado en los procesos de fabricación y control de calidad. Constan de una escala principal y una escala de nonio deslizante, que permiten realizar mediciones precisas de dimensiones lineales. El diseño del dispositivo permite realizar mediciones externas e internas, así como mediciones de profundidad.

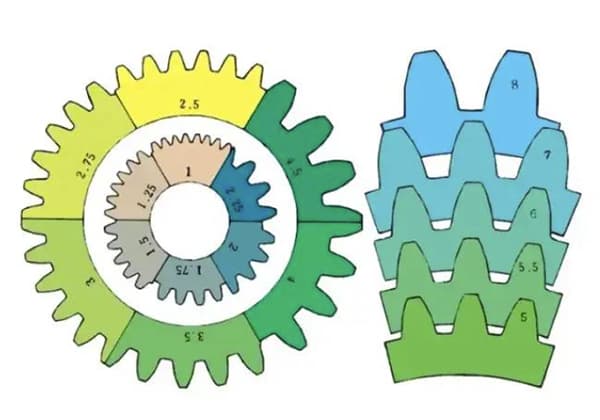

La precisión de los calibres vernier viene determinada por el valor de la escala del vernier, que puede clasificarse en tres tipos comunes:

Los calibres vernier modernos suelen incorporar pantallas digitales para facilitar la lectura, al tiempo que mantienen la escala vernier tradicional para mayor fiabilidad. El rango de medición suele abarcar de 0 a 150 mm o de 0 a 6 pulgadas, con tamaños más grandes disponibles para aplicaciones especializadas.

Entre las principales características de los calibradores vernier se incluyen:

Una calibración adecuada y un manejo cuidadoso son esenciales para mantener la precisión de los calibres vernier, garantizando mediciones fiables en diversas aplicaciones industriales y científicas.

Tomando como ejemplo un calibre Vernier de precisión con un valor de escala de 0,02 mm, el método de lectura puede dividirse en tres pasos:

1) El valor del milímetro entero se lee basándose en la escala más cercana de la regla principal a la izquierda de la línea cero de la escala nonio.

2) El valor decimal se lee multiplicando por 0,02 el número de escalas alineadas en la regla principal a la derecha de la línea cero de la escala nonio.

3) La medida final se obtiene sumando las partes enteras y decimales detalladas anteriormente.

Método de lectura de un calibre Vernier de 0,02 mm.

Como se muestra en la figura anterior, la línea cero de la escala del nonio se corresponde con la marca de 64 mm de la escala principal. La novena línea detrás de la línea cero de la escala vernier se alinea con una línea de escala en la escala principal.

La novena línea detrás de la línea cero de la escala vernier representa: 0,02×9= 0,18mm;

Por lo tanto, la dimensión de la pieza medida es: 64+0,18=64,18mm.

Antes de realizar mediciones, asegúrese de que el calibre Vernier está correctamente calibrado. Cierre completamente las mordazas y verifique que la marca cero de la escala Vernier se alinea con precisión con la marca cero de la escala principal. Si la alineación es perfecta, continúe con las mediciones. Si existe desalineación, registre el error de cero para una compensación posterior.

Un error de cero positivo se produce cuando la marca de cero del Vernier está a la derecha del cero de la escala principal, mientras que un error de cero negativo se produce cuando está a la izquierda. Esta convención refleja los principios de la recta numérica, donde derecha es positivo e izquierda es negativo. Para mayor precisión, tenga siempre en cuenta este error en sus mediciones finales.

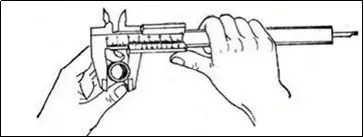

Para medir, sujete firmemente el cuerpo principal del calibrador con la mano dominante, normalmente la derecha. Utilice el pulgar para deslizar suavemente la escala Vernier. Esta técnica garantiza la estabilidad y un control preciso durante la medición.

Para mediciones externas, sujete el objeto con la mano no dominante (normalmente la izquierda) y colóquelo suavemente entre las mordazas principales. Ajuste las mordazas hasta que hagan contacto firme y uniforme con la superficie del objeto sin aplicar una presión excesiva, lo que podría distorsionar las lecturas. Para mediciones internas, utilice los salientes más pequeños de la parte superior de las mordazas.

Una vez que el objeto esté bien colocado, consulte las escalas para su lectura:

La figura siguiente ilustra este proceso de lectura:

No olvide tener en cuenta cualquier error de cero en su cálculo final. La práctica regular mejorará tu velocidad y precisión en el uso de este instrumento de precisión.

Los calibres Vernier, como instrumento de medición versátil y preciso, encuentran amplias aplicaciones en diversos campos de la industria y la ingeniería. Su capacidad para proporcionar mediciones precisas los hace indispensables en el control de calidad, la fabricación y la investigación. Las siguientes cuatro aplicaciones clave demuestran la versatilidad de los calibres vernier:

Consulte en la figura siguiente las técnicas de medición específicas para estas cuatro aplicaciones:

Precauciones de uso

El calibre Vernier es un instrumento de medición de gran precisión. Debe tenerse cierto cuidado durante su uso:

1. Antes de utilizarlo, limpie las superficies de medición de ambas mordazas. 2. Cierre las mordazas y compruebe si la línea cero de la escala vernier se alinea con la línea cero de la escala principal. Si está desalineada, ajuste la lectura de medición de acuerdo con el error original.

2. Al medir una pieza, las superficies de medición de las mordazas deben estar paralelas o perpendiculares a la superficie de la pieza. Evite la inclinación y una fuerza excesiva para evitar que las mordazas se deformen o desgasten, lo que podría afectar a la precisión de la medición.

3. Al leer la calibración, su línea de visión debe ser perpendicular a la superficie de la escala. De lo contrario, el valor de medición puede ser inexacto.

4. Cuando mida el diámetro interior, balancee suavemente el calibre para encontrar el valor máximo.

5. Después de utilizar el calibre Vernier, límpielo a fondo, aplíquele aceite protector y guárdelo plano dentro de un estuche para evitar que se oxide o se doble.

El micrómetro, también conocido como calibre de tornillo, es otro instrumento de medición preciso. A continuación se explican los principios, la estructura y los métodos de uso del micrómetro.

Un micrómetro, también conocido como calibre micrométrico de tornillo, es un instrumento de medición de precisión diseñado para realizar mediciones dimensionales de gran exactitud. Ofrece una precisión superior a la de herramientas como los calibres vernier, ya que suele permitir mediciones de hasta 0,001 pulgadas (0,025 mm) o incluso 0,0001 pulgadas (0,001 mm) en algunos modelos especializados.

El dispositivo consta de un bastidor en forma de C con un husillo que se mueve a través de un manguito. El husillo está conectado a un dedal, que está marcado con graduaciones. Al girar el dedal, éste hace avanzar o retroceder el husillo, lo que permite medir con precisión el objeto colocado entre la cara del husillo y el yunque.

La mayoría de los micrómetros estándar tienen un rango de medición de 1 pulgada (25,4 mm), aunque existen modelos con rangos mayores para aplicaciones específicas. La precisión y fiabilidad de los micrómetros los hacen indispensables en procesos de mecanizado, metalurgia y control de calidad en los que las tolerancias estrechas son críticas.

Un micrómetro estándar suele constar de las siguientes partes principales:

Estos componentes trabajan juntos para permitir mediciones precisas de pequeñas distancias o espesores, normalmente en el rango de 0-25 mm o 0-1 pulgada, con una precisión a menudo de 0,01 mm o 0,001 pulgadas.

El micrómetro de tornillo funciona según el principio de amplificación helicoidal, un concepto fundamental en metrología de precisión. Este principio aprovecha la relación entre el movimiento rotacional y el lineal en un mecanismo de tornillo. Cuando el tornillo completa una vuelta completa dentro de su tuerca de acoplamiento, avanza o retrocede axialmente una distancia igual a su paso.

Esta ventaja mecánica permite convertir un pequeño desplazamiento lineal en un movimiento de rotación mayor y más fácil de medir. En consecuencia, los desplazamientos axiales diminutos pueden cuantificarse con precisión observando las posiciones angulares en la circunferencia del dedal.

En un micrómetro de precisión típico, la rosca del tornillo está diseñada con un paso de 0,5 mm. El dedal, que sirve de escala móvil, está dividido con precisión en 50 incrementos iguales. Una revolución completa del dedal corresponde a un movimiento lineal de 0,5 mm del husillo.

Esta configuración hace que cada incremento en el dedal represente un desplazamiento lineal de 0,01 mm (0,5 mm / 50 divisiones). Esta relación constituye la base de la resolución de medición del micrómetro. La escala fija del manguito, normalmente graduada en incrementos de 0,5 mm, funciona conjuntamente con el dedal para permitir lecturas de hasta 0,01 mm.

Los micrómetros avanzados incorporan una escala de nonio en el manguito, lo que permite la interpolación entre las divisiones del dedal. Esta mejora permite realizar mediciones con una resolución de 0,001 mm (1 μm), lo que le ha valido al dispositivo el nombre coloquial de "regla de milésimas" en algunas regiones.

La precisión y fiabilidad de las mediciones micrométricas dependen de factores como la precisión de la rosca, la calidad de las caras de medición y unas técnicas de calibración y uso adecuadas. La calibración periódica con bloques de calibre certificados es esencial para mantener la precisión de las mediciones y la trazabilidad con las normas internacionales.

Cuando solemos ayudar a los clientes a conectar nuestro dispositivo de adquisición de datos con el micrómetro de tornillo para realizar mediciones de alta eficiencia, solemos indicarles que se atengan a los siguientes puntos:

1. Antes del uso, compruebe el punto cero: Gire lentamente el botón de ajuste fino D′ para que la varilla de medición (F) y el yunque de medición (A) entren en contacto hasta que se oiga un chasquido. En este punto, la marca cero del manguito móvil debe alinearse con la línea de base (línea horizontal larga) del manguito fijo; de lo contrario, existe un error de cero.

2. Sujete el calibre (C) con la mano izquierda y, con la derecha, gire el botón de ajuste grueso (D) de modo que la separación entre la varilla de medición (F) y el yunque (A) sea ligeramente mayor que el objeto que se va a medir. Introduzca el objeto y, a continuación, gire el botón de bloqueo (D') hasta que el objeto quede fijado y la carraca emita un sonido. Una vez fijado el vástago de medición mediante la manipulación del pomo de bloqueo (G), realice la lectura.

Por ejemplo, si la escala fija indica 5 mm, la semiescala es visible (0,5 mm) y la escala del dedal indica 28 (28 × 0,01 = 0,28 mm), la lectura total sería de 5,78 mm.

Los micrómetros de tornillo son capaces de realizar mediciones con una precisión de 0,01 mm (10 micrómetros) o incluso 0,001 mm (1 micrómetro) en los modelos de alta precisión. Esta excepcional precisión en la medición de pequeñas dimensiones es la razón por la que a menudo se denomina simplemente "micrómetro" a este instrumento en contextos de ingeniería y fabricación.

Para garantizar lecturas precisas, es fundamental mantener una calibración adecuada, utilizar una presión de medición constante (que a menudo se consigue mediante un mecanismo de trinquete) y comprobar periódicamente el error cero. Además, la comprensión de la escala nonio en algunos modelos puede mejorar aún más la precisión de la medición.

Al medir, aproxímese al objeto con cuidado utilizando el dedal hasta que el husillo esté cerca de la pieza. A continuación, cambie al tope de carraca o al dedal de fricción para el ajuste final. Esta aproximación controlada evita una presión excesiva, garantiza mediciones precisas y protege de daños tanto al micrómetro como al objeto que se está midiendo.

Observe atentamente la escala fija del manguito. Preste atención a si la línea de medio milímetro es visible entre dos graduaciones de milímetros enteros. Esta línea intermedia es crucial para obtener lecturas precisas con una resolución de 0,5 mm.

Incluya siempre el dígito de la milésima en su lectura, incluso cuando la marca cero del dedal se alinee perfectamente con la línea de referencia del manguito. En tales casos, registre la posición de la milésima como "0". Esta práctica mantiene la coherencia y evita errores de redondeo en cálculos posteriores.

Antes de cada uso, compruebe el error de cero cerrando completamente el micrómetro. Si el cero del dedal no se alinea con la línea de referencia del manguito, anote esta discrepancia como error de cero. Para errores positivos, reste este valor de la lectura final; para errores negativos, añádalo. Alternativamente, ajuste la posición del dedal utilizando la llave suministrada para eliminar el error cero mecánicamente.

Mantenga un cuidado adecuado del micrómetro limpiando regularmente las caras de medición, lubricando la rosca del husillo y guardándolo en un estuche protector para evitar la corrosión y los daños físicos.

Para obtener una precisión óptima, utilice el micrómetro a una temperatura constante, idealmente 20 °C (68 °F), que es la temperatura de referencia estándar para la mayoría de las mediciones de precisión. Las variaciones significativas de temperatura pueden afectar tanto al micrómetro como a la pieza de trabajo debido a la dilatación térmica.

Cuidados posteriores al uso: Después de cada uso, limpie cuidadosamente el micrómetro con un paño suave. Aplique una fina capa de aceite protector adecuado para evitar la corrosión. Guarde el instrumento en su estuche designado, preferiblemente en un entorno de temperatura controlada y baja humedad para mantener la precisión a largo plazo y evitar daños.

Verifique la precisión de la puesta a cero: Antes de cada uso, cierre el husillo contra el yunque y asegúrese de que las marcas de puesta a cero del manguito y del guardacabos estén perfectamente alineadas. Si están desalineadas, ajústelas con la llave suministrada o consulte el procedimiento de calibración del fabricante.

Prepare la pieza de trabajo: Limpie a fondo la superficie a medir, eliminando cualquier resto, rebaba o contaminante que pueda afectar a la precisión. Para mediciones sensibles a la temperatura, deje que la pieza alcance la temperatura ambiente.

Coloque piezas de trabajo de mayor tamaño: Para piezas que superen la capacidad del bastidor del micrómetro, utilice un bloque en V de precisión o una placa de superficie para garantizar una alineación estable y perpendicular durante la medición.

Limpie las superficies de medición: Limpie suavemente la punta del husillo y la cara del yunque con un paño sin pelusas para eliminar cualquier partícula o residuo de aceite que pueda comprometer la precisión de la medición.

Aplique una fuerza de medición constante: Utilice siempre el tope de carraca o el dedal de fricción al ajustar el husillo. De este modo se garantiza una presión de contacto uniforme, normalmente en torno a 5-10 N, evitando un apriete excesivo y posibles daños tanto en el micrómetro como en la pieza de trabajo.

Preserve la integridad de la calibración: No desmonte nunca el micrómetro ni afloje la tapa posterior, ya que podría alterar el ajuste crítico del cero y la precisión general del instrumento.

Evite la contaminación: No introduzca aceites normales de máquina entre el manguito fijo y el dedal móvil. Si es necesario lubricar, utilice únicamente aceites especializados para instrumentos recomendados por el fabricante.