En el mundo de la fabricación, en rápida evolución, la reducción de costes es fundamental. Los chorros de agua han cambiado las reglas del juego y ofrecen una versatilidad y eficacia sin precedentes. Pero, ¿cómo aprovechar todo su potencial para minimizar costes y maximizar beneficios? En este artículo, un avezado ingeniero mecánico comparte consejos y opiniones de expertos que le ayudarán a dominar el arte del corte por chorro de agua. Descubra los secretos para optimizar sus operaciones y mantenerse por delante de la competencia.

Los ingenieros y fabricantes se esfuerzan constantemente por encontrar formas de reducir costes, y los chorros de agua han demostrado ser muy eficaces para lograr este objetivo y aumentar los beneficios.

Para sacar el máximo partido de esta tecnología de ahorro de costes, es fundamental conocer en profundidad cómo aplicar eficazmente los métodos de corte por chorro de agua para minimizar los costes y maximizar los beneficios.

La industria del corte por chorro de agua está considerada como una de las más versátiles y de rápido crecimiento en lo que a medidas de reducción de costes se refiere.

Véase también:

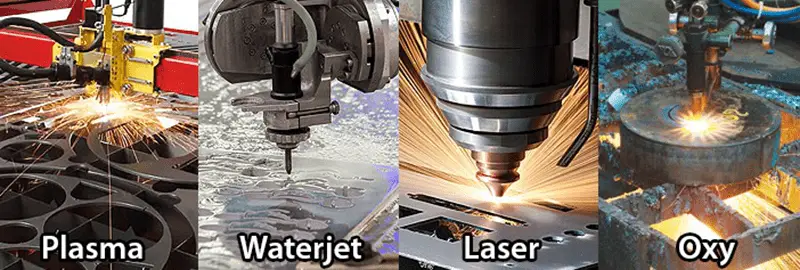

Además, la cortadora por chorro de agua es una de las máquinas más eficaces del mundo. Supera a otras tecnologías de corte como el oxicorte, el mecanizado por plasma, el mecanizado por láser, el mecanizado por electroerosión, el torneado, el fresado y el cepillado.

Además, el corte por chorro de agua es un proceso versátil, eficaz y respetuoso con el medio ambiente, ya que no produce gases ni líquidos nocivos y no genera calor en la superficie de la pieza.

Este método de corte ofrece capacidades únicas que no pueden conseguirse con otros procesos sencillos. Por ejemplo, puede cortar agujeros en titanio y producir patrones intrincados en piedra o vidrio.

Además, el proceso de corte por chorro de agua es realmente frío, ya que no genera calor al cortar los materiales.

Las flechas supersónicas de agua que se producen durante el proceso de corte dan lugar a excelentes resultados cuando se dirigen a la superficie del material de corte, y la combinación de agua y arena potencia aún más su poder de corte.

El corte por chorro de agua, también conocido como "el agua como cuchillo", es una tecnología de mecanizado avanzada que utiliza agua a ultra alta presión para realizar cortes de precisión. Esta innovadora técnica, originaria de Estados Unidos, se aplicó inicialmente en la industria aeroespacial y militar por sus características únicas.

La ventaja fundamental del corte por chorro de agua reside en su naturaleza de corte en frío, que preserva las propiedades físicas y químicas del material procesado. Esta característica es especialmente crucial para los materiales sensibles a las alteraciones inducidas por el calor.

Los avances tecnológicos han mejorado considerablemente la capacidad de corte de los sistemas de chorro de agua. La introducción de materiales abrasivos, como partículas de granate o diamante, en el chorro de agua a alta presión ha mejorado drásticamente la velocidad de corte y la capacidad de espesor del material. Esta evolución ha ampliado la aplicación de la tecnología en diversos sectores, como la cerámica, la piedra, el vidrio, los metales y los materiales compuestos.

En China, los sistemas de chorro de agua más avanzados funcionan ahora a presiones de hasta 420 MPa. Los principales fabricantes han desarrollado sofisticadas máquinas de chorro de agua de 3 y 4 ejes, con sistemas de 5 ejes que representan la vanguardia de esta tecnología y ofrecen una mayor precisión y flexibilidad en operaciones de corte complejas.

Las máquinas de corte por chorro de agua utilizan sistemas controlados por ordenador para lograr cortes de alta precisión, en gran medida independientes de las propiedades del material. Esta versatilidad, combinada con unos costes operativos relativamente bajos y un alto rendimiento del material, ha posicionado el corte por chorro de agua como método preferido en la fabricación industrial moderna.

Una de las ventajas más significativas del corte por chorro de agua es su capacidad para procesar prácticamente cualquier material y darle cualquier forma en una sola operación. Esta aplicabilidad universal lo distingue de otros métodos de corte que suelen estar limitados por las restricciones del material.

El proceso es intrínsecamente de corte frío, ya que el flujo de agua a alta velocidad disipa instantáneamente el mínimo calor generado. Esta característica, unida a la ausencia de emisiones nocivas, hace del corte por chorro de agua un proceso de fabricación seguro y respetuoso con el medio ambiente. Además, esta tecnología elimina a menudo la necesidad de un procesamiento secundario, ofreciendo capacidades de corte flexibles y versátiles para conseguir geometrías complejas.

El corte por agua a ultra alta presión (UHP), un subconjunto de la tecnología de chorro de agua, emplea agua presurizada a aproximadamente 380 MPa a través de sistemas de intensificación de varias etapas. A continuación, esta agua presurizada se hace pasar a través de un orificio de rubí diseñado con precisión (normalmente de 0,1-0,35 mm de diámetro) a velocidades cercanas a los 1.000 metros por segundo. El chorro de agua de alta energía resultante sirve como medio de corte extremadamente eficaz, capaz de mecanizar con precisión una amplia gama de materiales y espesores.

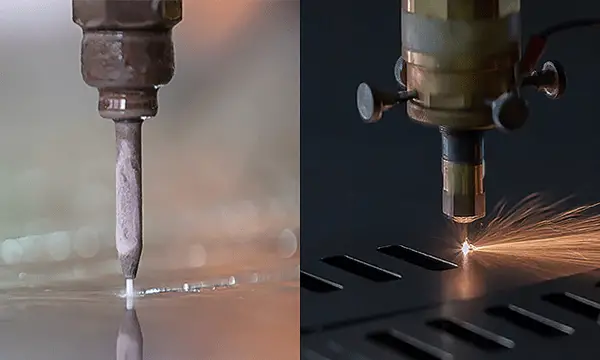

El chorro de agua puede dividirse en chorro de agua puro y chorro de agua abrasivo.

El chorro de agua puro fue el primer método de corte por agua, con su primera aplicación comercial a mediados de los años 70 para cortar cartón ondulado.

Las mayores aplicaciones de los chorros de agua pura son el corte de pañales desechables, papel de algodón y tapicería de automóviles.

Para el papel de algodón y los pañales desechables, la tecnología de chorro de agua proporciona la menor cantidad de residuos de agua en comparación con otras tecnologías.

Características de Pure Water Waterjet:

El chorro de agua abrasivo difiere del chorro de agua puro sólo en algunos aspectos. En el chorro de agua puro, el material es erosionado por el flujo supersónico de agua, mientras que en el chorro de agua abrasivo, las partículas de material abrasivo son aceleradas por los chorros de agua, erosionando el material.

Los chorros de agua abrasivos son cientos o miles de veces más potentes que los chorros de agua puros y se utilizan para cortar materiales duros como acero, piedra, materiales compuestos y cerámica.

Con parámetros estándar, los chorros de agua abrasivos pueden cortar materiales con una dureza igual o ligeramente superior a la de la cerámica de alúmina (a menudo denominada AD 99,9).

Características del chorro de agua abrasivo

El corte por chorro de agua puede clasificarse en función de varios parámetros clave y características operativas:

Contenido abrasivo:

Escala del sistema:

Rango de presión:

Método de mezcla abrasiva:

Configuración de la máquina:

Clasificación de seguridad:

Umbrales de presión para materiales sensibles:

Investigaciones recientes han establecido umbrales críticos de seguridad para el corte por chorro de agua en entornos sensibles:

Se ha determinado experimentalmente un umbral de seguridad significativo de aproximadamente 237,6 MPa. Por encima de esta presión, incluso los chorros de agua pura pueden desencadenar la detonación en determinados productos químicos sensibles. Además, la energía cinética y las fuerzas de impacto generadas por los chorros de agua abrasivos pueden provocar inestabilidad en compuestos químicos especializados.

Por consiguiente, los sistemas de chorro de agua que funcionan a más de 200 MPa se utilizan predominantemente en las industrias de mecanizado y fabricación convencionales, donde no son aplicables estas preocupaciones de seguridad.

Tabla1 Velocidad de corte por chorro de agua para materiales corrientes

| Material | Espesor de corte | Presión del agua MPa | Apertura de la boquilla agua abrasiva mm | Velocidad de corte m/min |

|---|---|---|---|---|

| Acero al carbono | 12 , 50 | 350 | 0.25/0.76 | 0.4, 0.1 |

| Acero inoxidable | 13, 25 | 350 | 0.25/0.76 | 0.4, 0.2 |

| Titanio | 3.2, 6.4 | 350 | 0.25/0.76 | 0.8, 0.6 |

| Aluminio | 12 , 100 | 350 | 0.25/0.76 | 0.6, 0.12 |

| Hierro dúctil | 15 | 350 | 0.25/0.76 | 0.4 |

| Papel plastificado | 12 | 309 | 0.25 | 3.5 |

| Placa de yeso | 15 | 294 | 0.15 | 20 |

| Goma | 15 | 377 | 0.17 | 12 |

| Goma de silicona | 12 | 377 | 0.12 | 3 |

| Goma dura | 19 | 309 | 0.25 | 6 |

| Tejido | 20 | 309 | 0.18 | 3 |

| Tejido de fibra | 20 | 377 | 0.20 | 6 |

| Piel | 1 | 343 | 0.15 | 30 |

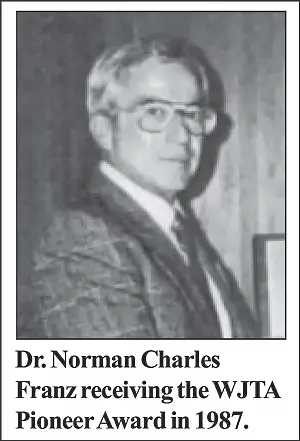

El Dr. Norman Franz es ampliamente reconocido como el padre de la tecnología de chorro de agua.

Fue el primero en investigar el chorro de agua a ultra alta presión (UHP). herramientas de corteque se definen como superiores a 30.000 psi. Como ingeniero forestal, el Dr. Franz se propuso encontrar un nuevo método para cortar grandes troncos de árboles y convertirlos en madera aserrada.

En 1950, utilizó por primera vez pesas para aplicar presión a una columna de agua, forzándola a través de una pequeña boquilla y produciendo un breve chorro de alta presión que podía cortar madera y otros materiales.

A pesar de las dificultades a las que se enfrentó para obtener un chorro continuo de alta presión y de la limitada vida útil de las piezas en aquella época, demostró que el flujo de agua convergente a alta velocidad tiene un enorme poder de corte.

Hoy en día, el corte de madera es una de las aplicaciones menos significativas de la tecnología UHP, pero el descubrimiento del Dr. Franz tiene aplicaciones de gran alcance más allá de lo que él podría haber imaginado.

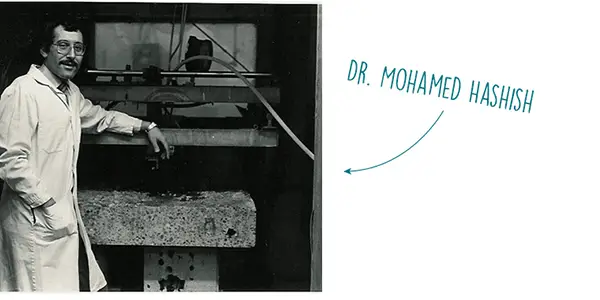

En 1979, el Dr. Mohamed Hashish, de Flow Research, empezó a investigar formas de mejorar la potencia de corte de los chorros de agua para cortar metales y otros materiales duros.

El Dr. Mohamed Hashish es considerado el padre del chorro de agua abrasivo, ya que desarrolló el método de añadir abrasivos, como el granate, a un chorro de agua normal, lo que le permite cortar casi cualquier material.

En 1980, los chorros de agua abrasivos se utilizaron por primera vez para cortar metal, vidrio y hormigón. En 1983, se introdujo el primer sistema de corte por chorro de agua con abrasivos disponible comercialmente en el mundo, que se utilizó inicialmente para cortar vidrio para automóviles.

La industria aeroespacial fue uno de los primeros usuarios de esta tecnología, reconociendo sus ventajas para corte de acero inoxidableEn la aviación civil se utilizan compuestos de fibra de carbono, titanio y compuestos ligeros de alta resistencia.

Con el tiempo, los chorros de agua abrasivos han sido adoptados por muchas otras industrias, como fabricantes, piedra y azulejos, vidrio, motores a reacción, construcción, nuclear, astilleros, etc.

El desarrollo del corte por agua puede dividirse a grandes rasgos en varias etapas: la etapa de exploración y experimentación, a principios de los años 60, utilizada principalmente en la minería de baja presión y en la limpieza de oleoductos; la etapa de desarrollo e investigación de equipos básicos, de finales de los años 60 a principios de los 70, centrada en el desarrollo de bombas de alta presión, boosters y accesorios para tuberías de alta presión y en la promoción de la tecnología de limpieza por chorro de agua a alta presión; la fase de experimentación y aplicación industrial de principios de los 70 a principios de los 80, caracterizada por la aparición de un gran número de máquinas de corte, limpieza y extracción de carbón por chorro de agua a alta presión; y el rápido desarrollo de los chorros de agua a alta presión desde los años 80, con nuevos avances en la investigación de chorros de agua a alta presión, así como el rápido desarrollo de nuevas tecnologías como el chorro de agua abrasivo, el chorro abrasivo, el chorro de cavitación y el chorro de choque autoexcitado.

La tecnología de corte por chorro de agua ha evolucionado hasta convertirse en un proceso de fabricación sofisticado y versátil, con avances significativos impulsados por la investigación mundial y las aplicaciones industriales. Más de 40 países, incluidos líderes tecnológicos como Estados Unidos, Alemania, Japón y Suiza, así como innovadores emergentes como Corea del Sur y la India, contribuyen activamente a la progresión de este campo.

La versatilidad de esta tecnología ha propiciado su adopción generalizada en diversos sectores. En el corte industrial, los chorros de agua destacan en el mecanizado de precisión de materiales que van desde plásticos blandos a aceros endurecidos, ofreciendo ventajas como zonas mínimas afectadas por el calor y la capacidad de cortar geometrías complejas. Los sectores de la minería y la construcción aprovechan los chorros de agua a alta presión para excavar y perforar con eficacia, sobre todo en formaciones rocosas duras donde los métodos tradicionales pueden ser menos eficaces.

En el procesamiento de materiales, los sistemas de chorro de agua se emplean para la preparación, limpieza y desbarbado de superficies, proporcionando una alternativa no abrasiva a los métodos convencionales. La tecnología también ha encontrado aplicaciones en campos especializados como el aeroespacial para el corte de materiales compuestos, la fabricación de automóviles para la fabricación de molduras y componentes interiores, e incluso en el procesado de alimentos para el corte higiénico de productos agrícolas y horneados.

Las innovaciones recientes se centran en mejorar la precisión de corte, aumentar la eficacia operativa y ampliar la gama de materiales mecanizables. Estos avances incluyen:

A medida que avanza la investigación, la tecnología de chorro de agua está llamada a desempeñar un papel cada vez más decisivo en los procesos de fabricación avanzados, ya que ofrece una combinación de precisión, versatilidad y sostenibilidad medioambiental que pocos otros métodos de corte pueden igualar.

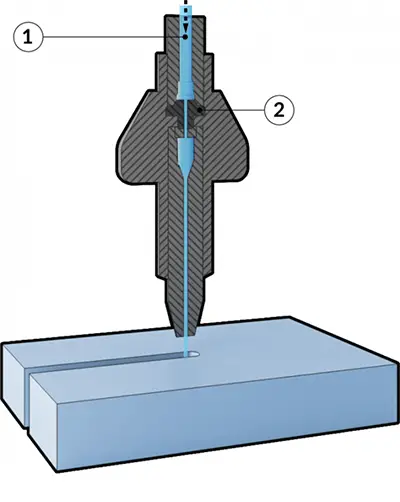

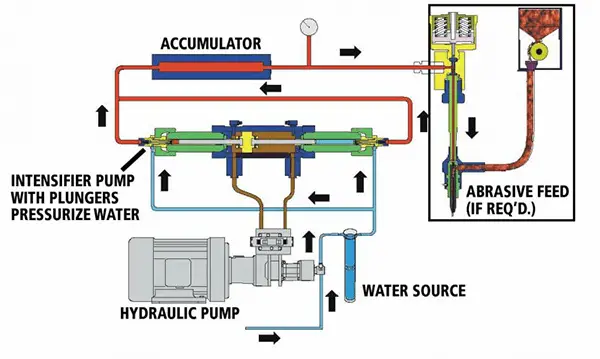

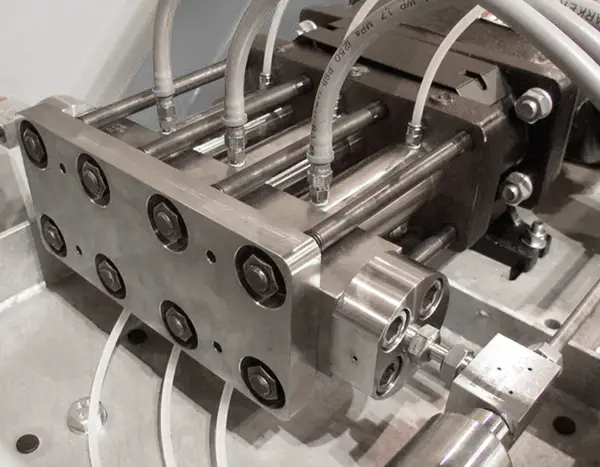

El principio fundamental de una cortadora por chorro de agua combina la simplicidad del concepto con la complejidad de la ejecución. El proceso se inicia con una bomba intensificadora de alta presión que impulsa el agua hacia un sistema de tuberías de alta presión especialmente diseñado, que culmina en una boquilla de corte diseñada con precisión.

Aunque la explicación básica parece sencilla, el diseño de la cortadora es una maravilla de ingeniería, complejidad y precisión. Los sistemas modernos son capaces de generar presiones de hasta 6.480 bares (94.000 PSI), siendo habituales los 4.137 bares (60.000 PSI) en aplicaciones industriales. Esta presión extrema se consigue mediante una serie de intensificadores hidráulicos que amplifican la presión inicial de la bomba.

Nunca se insistirá lo suficiente en la importancia de la integridad del sistema. Incluso una fuga minúscula puede provocar daños catastróficos por erosión debido a las velocidades extremas que se alcanzan. En consecuencia, los fabricantes e ingenieros emplean materiales especializados como el polietileno de peso molecular ultraalto (UHMWPE) para las juntas y utilizan técnicas de montaje avanzadas, incluido el autofretage, para garantizar la fiabilidad del sistema. Aunque su funcionamiento pueda parecer sencillo a los usuarios finales, la tecnología subyacente exige rigurosos conocimientos en dinámica de fluidos a alta presión y ciencia de los materiales.

El corte por chorro de agua abrasivo ha revolucionado varias industrias desde su introducción comercial en 1982, con sistemas prototipo surgidos ya en 1970. La tecnología ha experimentado continuos avances en la precisión de corte, con sistemas modernos que alcanzan precisiones posicionales de ±0,025 mm y repetibilidad de ±0,015 mm.

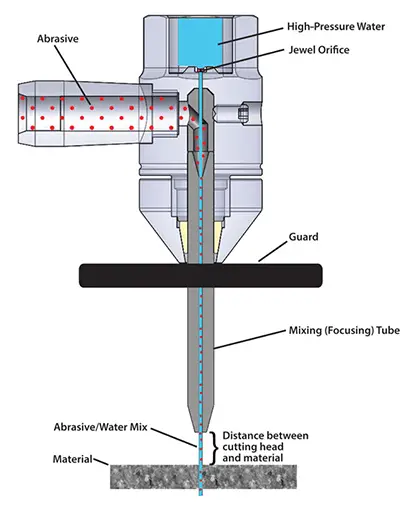

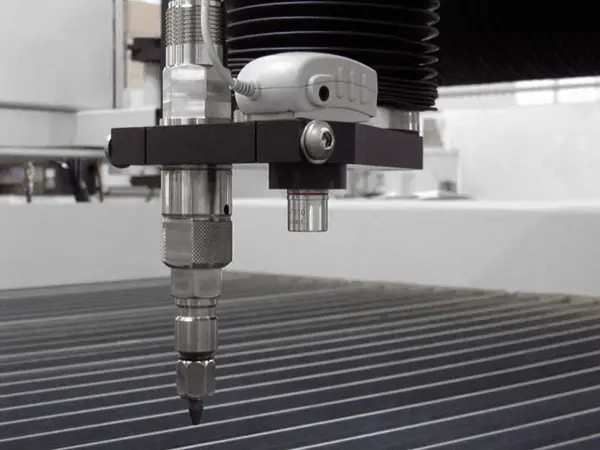

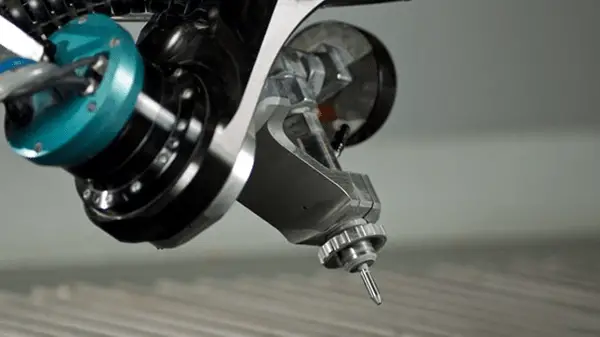

Los cortadores abrasivos de última generación pueden funcionar a presiones que alcanzan los 6.480 bar (94.000 PSI), impulsando el agua a través de un orificio de zafiro, rubí o diamante de tan sólo 0,1 mm de diámetro. Esto da lugar a velocidades de chorro de agua de hasta 1.000 m/s, casi tres veces la velocidad del sonido.

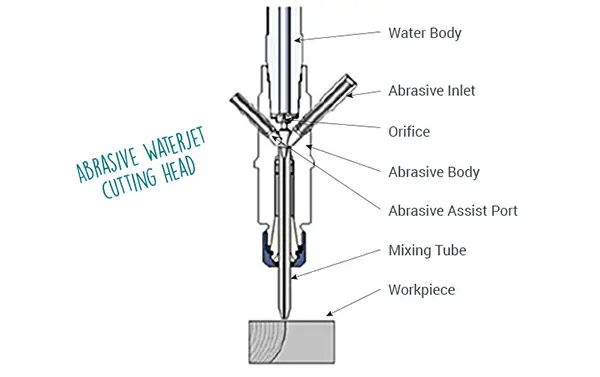

La integración de partículas abrasivas, normalmente granate con tamaños de malla que oscilan entre 50 y 220, transforma el chorro de agua a alta velocidad en una potente herramienta erosiva. Este chorro cargado de abrasivo sale del tubo de enfoque a velocidades en torno a 300-400 m/s, creando un proceso de esmerilado y corte de gran eficacia. El agua sirve tanto de propulsor como de refrigerante, dirigiendo las partículas abrasivas hacia la pieza con precisión y evitando las zonas afectadas por el calor habituales en los métodos de corte térmico.

En esencia, la cortadora por chorro de agua funciona transformando la energía mecánica de un motor primario (normalmente un motor eléctrico o una unidad de potencia hidráulica) en energía de presión a través de un intensificador especializado o una bomba de alta presión. Este proceso puede generar presiones de agua que oscilan entre 414 y 620 MPa (60.000 y 90.000 psi) para aplicaciones industriales.

A continuación, el agua presurizada pasa por un orificio en forma de joya, normalmente de zafiro, rubí o diamante, con un diámetro de entre 0,1 y 0,4 mm. Este orificio convierte la energía de presión en energía cinética, produciendo un chorro supersónico de agua con velocidades que alcanzan los 1.000 m/s (3.280 pies/s). El chorro de alta velocidad resultante posee un notable poder de corte, capaz de cortar con precisión una amplia gama de materiales.

Para mejorar el rendimiento de corte, especialmente en materiales más duros, se pueden introducir partículas abrasivas (normalmente granate) en la corriente de agua tras el orificio, creando un chorro de agua abrasivo. Este chorro cargado de abrasivo aumenta significativamente la capacidad de corte, permitiendo un procesamiento eficaz de materiales como metales, compuestos y cerámica.

El corte por chorro de agua a ultra alta presión (UHP) puede clasificarse en dos formas principales en función del medio de corte: corte por chorro de agua puro y corte por chorro de agua abrasivo. El corte por chorro de agua puro utiliza únicamente agua a alta presión y suele producir un ancho de corte que oscila entre 0,1 y 1,1 mm. Este método es ideal para materiales blandos como el caucho, la espuma y algunos plásticos. Por otro lado, el corte por chorro de agua abrasivo incorpora partículas abrasivas (normalmente granate) al chorro de agua, lo que permite cortar materiales más duros, como metales y cerámica. La anchura de corte en el corte abrasivo suele ser mayor, de 0,8 a 1,8 mm, debido a la adición de partículas abrasivas.

La configuración estructural de los sistemas de corte por agua UHP varía en función de los requisitos de la aplicación y la geometría de la pieza de trabajo. Las configuraciones comunes incluyen:

Tanto las estructuras de pórtico como las en voladizo suelen incorporar de dos a tres ejes controlados por CNC, lo que las hace idóneas para cortar chapas y placas planas con gran precisión.

Para tareas de corte tridimensional más complejas, se emplean sistemas robotizados de chorro de agua. Estos sistemas disponen de brazos robóticos articulados con cinco o seis ejes controlados por CNC, lo que permite realizar trayectorias de corte complejas y operaciones en varios planos. Esta configuración es especialmente ventajosa en la industria del automóvil, donde se utiliza mucho para cortar y recortar componentes interiores como salpicaderos, paneles de puertas y revestimientos de techo. La flexibilidad de los sistemas robotizados de corte por chorro de agua les permite recorrer contornos complejos y materiales de distintos grosores, lo que los hace indispensables en los modernos procesos de fabricación de automóviles.

Amplia versatilidad de materiales: Las máquinas de corte por chorro de agua sobresalen en el procesamiento de una diversa gama de materiales, incluyendo metales (por ejemplo, acero, aluminio, titanio), piedra (mármol, granito), materiales compuestos, cerámica, e incluso materiales sensibles al calor como plásticos y espuma.

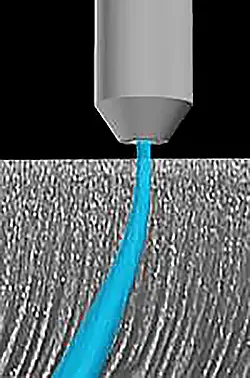

Calidad de corte superior: El proceso produce bordes excepcionalmente lisos con una conicidad mínima y prácticamente sin zona afectada por el calor (HAZ). Esto da como resultado bordes limpios que a menudo no requieren un acabado secundario, lo que reduce el tiempo y los costes totales de producción.

Tecnología de corte en frío: Utilizando agua a alta presión mezclada con partículas abrasivas, este método genera un calor insignificante durante el corte. Esto lo hace ideal para materiales sensibles al calor y elimina la distorsión térmica, preservando las propiedades inherentes del material.

Funcionamiento respetuoso con el medio ambiente: El proceso utiliza principalmente agua y abrasivo natural (normalmente granate). No produce humos tóxicos ni subproductos peligrosos, por lo que se ajusta a las prácticas de fabricación respetuosas con el medio ambiente. El abrasivo usado puede reciclarse o eliminarse de forma segura.

Utillaje versátil: Una sola boquilla puede procesar diversos materiales y geometrías complejas sin cambiar de herramienta, lo que reduce significativamente los tiempos de preparación y mejora la flexibilidad operativa. Esta versatilidad es especialmente ventajosa para talleres con requisitos de corte diversos.

Formación mínima de rebabas: El proceso de corte por chorro de agua abrasivo genera rebabas mínimas, reduciendo o eliminando la necesidad de operaciones secundarias de desbarbado. Esta característica es especialmente beneficiosa para componentes de precisión y diseños intrincados.

Programación racionalizada: Los modernos sistemas de chorro de agua se integran perfectamente con el software CAD/CAM, admitiendo la importación directa de DXF, IGES y otros formatos de archivo estándar. Los algoritmos de anidado avanzados optimizan la utilización del material, minimizando los residuos y reduciendo los costes.

Funcionamiento sencillo: Los sofisticados sistemas de control automatizan muchos aspectos del proceso de corte. Los operarios solo tienen que introducir el tipo y el grosor del material, y el software de la máquina optimizará los parámetros de corte, como la presión, el caudal de abrasivo y la velocidad de corte, para obtener un rendimiento óptimo.

Capacidad de integración: La tecnología de corte por chorro de agua puede integrarse con otros procesos de fabricación, como el taladrado o el fresado, para crear células de trabajo multifuncionales. Esta integración mejora la eficiencia de la producción y amplía las capacidades de fabricación.

Fijación mínima de la pieza: El proceso de corte ejerce fuerzas laterales mínimas sobre la pieza, lo que permite utilizar métodos de fijación sencillos. Esto reduce la complejidad y el tiempo de preparación, lo que resulta especialmente beneficioso para piezas grandes o de forma irregular.

Ventajas:

Desventajas:

Mecanizado por chorro de agua a alta presión

El mecanizado por chorro de agua a alta presión es un proceso de mecanizado avanzado no tradicional que utiliza un chorro de agua a alta presión o agua cargada de abrasivo para cortar, dar forma o limpiar materiales. El proceso comienza con agua o un fluido de corte especializado que se presuriza a niveles extremos, normalmente entre 2.000 y 6.200 bar (30.000 y 90.000 psi), mediante una bomba intensificadora de alta presión.

A continuación, este líquido presurizado se dirige a través de un acumulador de almacenamiento de líquido, que ayuda a mantener una presión y un caudal constantes. Por último, se hace pasar a través de un orificio diminuto en una boquilla de joya, normalmente de zafiro, rubí o diamante, con un diámetro que oscila entre 0,1 y 0,4 mm. Así se crea un chorro supersónico con velocidades que oscilan entre 300 y 900 metros por segundo.

Cuando este chorro de alta velocidad impacta en la superficie de la pieza, genera tensiones localizadas que superan la resistencia del material, lo que provoca una microerosión y una eliminación precisa del material. Para materiales más duros, pueden arrastrarse partículas abrasivas como granate u óxido de aluminio en el chorro de agua, lo que mejora considerablemente la capacidad de corte.

Esta versátil tecnología ofrece varias ventajas, como la ausencia de zona afectada por el calor, la capacidad de cortar una amplia gama de materiales y el mínimo desperdicio de material. Resulta especialmente eficaz para cortar formas complejas en materiales como compuestos, cerámicas y aleaciones sensibles al calor, donde los métodos de mecanizado convencionales pueden tener dificultades.

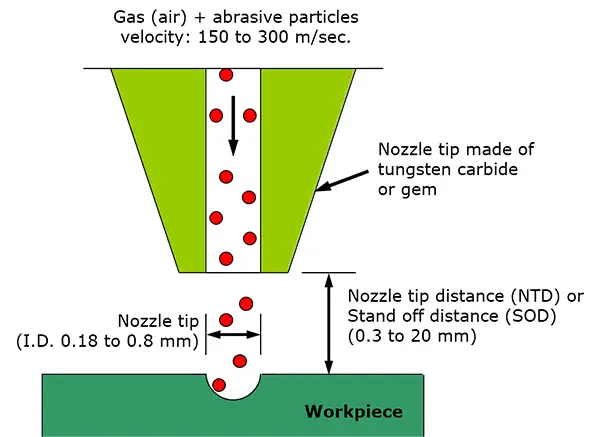

Mecanizado por chorro abrasivo

El mecanizado por chorro abrasivo (AJM) es un proceso de mecanizado no tradicional que utiliza un chorro de alta velocidad de partículas abrasivas suspendidas en un gas portador para eliminar material de la superficie de una pieza de trabajo. Esta técnica de precisión emplea microabrasivos, cuyo tamaño suele oscilar entre 10 y 50 micras, propulsados por aire comprimido o gases inertes a presiones de entre 2 y 10 bares.

El mecanismo de eliminación de material en AJM se consigue principalmente mediante la transferencia de energía cinética y la acción de microcorte de las partículas abrasivas cuando impactan contra la superficie de la pieza a velocidades de 150-300 m/s. Esto da lugar a una erosión controlada y a una modificación de la superficie a nivel micro. El resultado es una erosión controlada y una modificación de la superficie a nivel micro, lo que permite el mecanizado de materiales tanto dúctiles como quebradizos con efectos térmicos mínimos.

Los parámetros clave del proceso que influyen en el rendimiento de AJM incluyen el tipo de abrasivo (por ejemplo, óxido de aluminio, carburo de silicio), el tamaño y la forma de las partículas, la presión del gas portador, la geometría de la boquilla (normalmente de 0,2-0,8 mm de diámetro) y la distancia de separación. Mediante el control preciso de estas variables, el AJM puede alcanzar velocidades de arranque de material de 0,15-20 mm³/min con acabados superficiales tan finos como 0,5-1,25 μm Ra, lo que lo hace especialmente adecuado para aplicaciones que requieren alta precisión y un procesamiento delicado del material.

Mecanizado por chorro de agua abrasivo

El mecanizado por chorro de agua abrasivo (AWJ) es un proceso avanzado de eliminación de material que aprovecha la potencia del agua a alta presión mezclada con partículas abrasivas. Esta técnica utiliza una bomba especializada de alta presión para generar presiones de agua que suelen oscilar entre 30.000 y 90.000 psi (207 y 620 MPa).

El proceso comienza con la creación de un chorro de agua a alta velocidad, que se combina con finas partículas abrasivas (normalmente granate u óxido de aluminio) en una cámara de mezcla precisa. A continuación, esta mezcla se enfoca a través de un orificio estrecho, normalmente de 0,25 a 0,50 mm (0,010 a 0,020 pulgadas) de diámetro, creando un chorro de agua abrasivo de alta energía capaz de cortar una amplia variedad de materiales.

AWJ ofrece numerosas ventajas en la fabricación moderna:

Los sistemas AWJ modernos suelen incorporar control numérico por ordenador (CNC) para realizar cortes precisos y repetibles. La tecnología sigue evolucionando, con avances recientes como:

Aunque la AWJ destaca en muchas aplicaciones, es importante tener en cuenta sus limitaciones, como el potencial de absorción de agua en determinados materiales y la necesidad de una gestión adecuada de las aguas residuales.

En general, AWJ representa una tecnología de mecanizado potente y versátil que combina el poder erosivo de los abrasivos con la precisión de los chorros de agua a alta presión, ofreciendo unas capacidades únicas en los procesos de fabricación modernos.

El chorro de agua puede dividirse en los tres tipos siguientes:

Clasificación de las técnicas de chorro:

El chorro pulsado es un chorro intermitente, con un aspecto similar al de una bala. Se produce mediante los siguientes métodos:

(1) Liberación repentina de energía almacenada o agua de un cañón;

(2) Extrusión a presión;

(3) Regulación del caudal, también conocido como "golpe de ariete".

El rendimiento de este tipo de chorro depende de factores como la frecuencia de formación del golpe de ariete, la relación entre la longitud del golpe de ariete y el diámetro del chorro, y la energía del golpe de ariete.

El chorro cavitante es un tipo de chorro continuo que genera burbujas de cavitación de forma natural dentro del chorro. Este proceso estimula el crecimiento de núcleos de cavitación, o burbujas en el fluido, que son arrastrados hacia el interior del chorro y continúan creciendo hasta que chocan con la superficie que se está limpiando o cortando, provocando su rotura.

Durante el proceso de rotura, se producen presiones extremadamente altas y microchorros con tensiones que superan la resistencia a la tracción de la mayoría de los materiales.

El mecanizado por chorro de agua abrasivo ofrece numerosas ventajas en la fabricación moderna:

El corte por chorro de agua a ultra alta presión es un proceso de fabricación versátil y potente capaz de cortar una amplia gama de materiales con una precisión excepcional y zonas mínimas afectadas por el calor. Esta tecnología puede cortar con eficacia:

La capacidad de corte se extiende a materiales de hasta 200 mm de grosor, dependiendo de las propiedades específicas del material y de la presión del sistema de chorro de agua (que suele oscilar entre 60.000 y 94.000 PSI). El corte por chorro de agua abrasivo, que incorpora partículas abrasivas finas como el granate al chorro de agua, mejora aún más la potencia de corte de materiales más duros.

La versatilidad de esta tecnología se debe a su proceso de corte en frío, que elimina las zonas afectadas por el calor y permite cortar materiales sensibles al calor. Además, la estrecha anchura de corte y el control de alta precisión permiten realizar cortes complejos y piezas anidadas, maximizando el aprovechamiento del material en diversas aplicaciones industriales.

Como tecnología de vanguardia, el corte por chorro de agua ha transformado significativamente el panorama de la fabricación, ofreciendo una amplia gama de aplicaciones en diversas industrias. Su capacidad para cortar sin generar calor la hace especialmente valiosa para materiales sensibles a los efectos térmicos.

Los recientes avances tecnológicos han resuelto muchas de las limitaciones iniciales del corte por chorro de agua, posicionándolo como un proceso complementario a los métodos de corte tradicionales. La versatilidad de la tecnología ha llevado a su adopción generalizada en sectores como el aeroespacial, la automoción, la fabricación de maquinaria, la construcción, los equipos médicos, la generación de energía, el procesamiento químico, la producción de artículos deportivos, la defensa y la investigación de materiales avanzados.

En las aplicaciones aeroespaciales, el corte por chorro de agua a alta presión destaca en el procesamiento de diversas aleaciones y materiales avanzados, incluidos los compuestos de fibra de carbono y los plásticos especializados, sin comprometer la integridad del material ni inducir tensiones térmicas. La industria del automóvil aprovecha esta tecnología para cortar una amplia gama de materiales no metálicos y compuestos, desde paneles de carrocería hasta intrincados componentes de marcos de puertas.

El sector de defensa utiliza el corte por chorro de agua para el desmantelamiento seguro de armamento y el corte preciso de materiales sensibles, inflamables o explosivos. En la fabricación de maquinaria y la construcción, la tecnología demuestra una versatilidad excepcional, cortando con gran precisión metales, no metales, plásticos frágiles y materiales tradicionalmente difíciles como la cerámica y el hormigón armado.

La tecnología de chorro de agua ha encontrado aplicaciones especializadas en el procesamiento de papel y caucho. Cuando se combina con partículas abrasivas, se convierte en una potente herramienta para el corte de piedra, el moldeado de cerámica, la fabricación de componentes aeroespaciales y la fabricación avanzada de metales.

La industria automovilística, en particular, ha experimentado un auge en la adopción de la tecnología de chorro de agua, impulsada por la demanda de una mayor eficiencia y precisión en los procesos de fabricación. Una innovación notable en este campo es la integración de sistemas de chorro de agua con brazos robóticos. Esta combinación permite realizar operaciones de corte complejas y tridimensionales, en las que la línea de agua a alta presión se incorpora perfectamente a la estructura del robot. El brazo robótico y los mecanismos de muñeca permiten que la boquilla del chorro de agua se mueva en trayectorias lineales o de arco precisas, lo que facilita el intrincado procesamiento en 3D de los componentes del interior del automóvil.

Esta sinergia entre la tecnología de chorro de agua y la robótica ejemplifica la continua evolución de los procesos de fabricación, ampliando los límites de lo que es posible en términos de precisión, eficacia y versatilidad de materiales en aplicaciones de corte industrial.

Aplicación de la tecnología de chorro de agua en la limpieza industrial

Aplicación de la tecnología de chorro de agua en la limpieza industrial

La tecnología de chorro de agua tiene diversas aplicaciones en múltiples sectores, lo que demuestra su versatilidad y eficacia en los procesos de limpieza y preparación de superficies. En el sector de la automoción, se emplea para limpiar cabinas de pulverización, garantizando un entorno libre de contaminantes para la aplicación de pintura. La industria petroquímica utiliza esta tecnología para la limpieza de tubos de intercambiadores de calor, manteniendo una eficiencia térmica óptima. En la aviación, los chorros de agua se utilizan para eliminar el caucho de las pistas de aterrizaje, mejorando la seguridad y la tracción. Las aplicaciones industriales incluyen el tratamiento de superficies para la eliminación del óxido y la ingeniería anticorrosión, proporcionando un sustrato limpio para los revestimientos protectores. La industria aeroespacial se beneficia de la tecnología de chorro de agua en la limpieza de piezas de motores, garantizando precisión y fiabilidad. En las centrales nucleares, desempeña un papel crucial en los procesos de descontaminación por radiación.

Los últimos avances han visto la adopción de la tecnología de chorro de agua a ultra alta presión en la conservación de alimentos. Empresas como Avure Technologies (antes Hemell Company) han cosechado éxitos notables y han obtenido reconocimiento por sus equipos de procesado por ultrapresión (HPP) en la industria alimentaria, que prolongan la vida útil manteniendo el valor nutritivo y el sabor.

La versatilidad de la tecnología de chorro de agua se extiende a diversas aplicaciones de limpieza, como el detallado de automóviles, la limpieza de fachadas de edificios altos, el mantenimiento de pistas de aeropuertos y la limpieza de intercambiadores de calor industriales. Esto ha llevado al desarrollo de equipos de limpieza especializados y a la aparición de proveedores de servicios dedicados a satisfacer las diversas necesidades de los usuarios.

Las investigaciones llevadas a cabo en la Universidad de Ciencia y Tecnología de Missouri (antes Universidad de Missouri Rolla) han puesto de relieve el potencial de la tecnología de chorro de agua a alta presión más allá de la limpieza. Ha demostrado ser prometedora en el tratamiento del carbón, donde puede reducirlo a partículas finas para limpiarlo y producir combustible de combustión más limpia. Además, la tecnología tiene aplicaciones en la industria papelera para la fabricación de pasta hidráulica, ofreciendo una alternativa respetuosa con el medio ambiente a los métodos tradicionales de fabricación de pasta química.

En 2002, Flow International Corporation realizó un importante avance con la introducción de equipos de chorro de agua a ultra alta presión capaces de alcanzar presiones de hasta 87.000 psi (600 MPa). Esta innovación mejoró drásticamente la eficacia de la producción y redujo los costes operativos en aproximadamente 40% en comparación con los métodos convencionales, especialmente en aplicaciones de corte y preparación de superficies.

A medida que la tecnología de chorro de agua sigue evolucionando, su potencial de crecimiento y aplicación en diversos sectores sigue siendo considerable. Los esfuerzos de investigación y desarrollo en curso se centran en mejorar la eficiencia energética, el control de precisión y la ampliación de la gama de materiales y superficies que pueden procesarse eficazmente con esta versátil tecnología.

El mecanizado por chorro de agua es un proceso de corte versátil y preciso en el que influyen múltiples factores interconectados. Comprender estos factores es crucial para optimizar el rendimiento del corte y lograr los resultados deseados. Los factores clave pueden clasificarse de la siguiente manera:

Parámetros del sistema:

Parámetros de la estructura de la boquilla:

Parámetros abrasivos:

Modo de mezcla:

Estado de mezcla del abrasivo:

Parámetros de corte:

Parámetros del material:

El corte por chorro de agua ofrece una precisión excepcional, con precisiones de corte típicas que oscilan entre 0,1 mm y 0,25 mm (0,004″ y 0,010″). En este alto nivel de precisión influyen varios factores clave:

1. Precisión de la máquina: Los sistemas modernos de corte por chorro de agua presumen de precisiones de posicionamiento de 0,01 mm a 0,03 mm (0,0004″ a 0,0012″), logradas mediante controles CNC avanzados y sistemas de movimiento lineal de alta precisión.

2. Características de la pieza:

3. Parámetros de corte:

4. Estado de los orificios: El mantenimiento periódico y la sustitución de los tubos y orificios de enfoque son esenciales para una precisión constante.

5. Compensación por software: Los sistemas avanzados de chorro de agua utilizan algoritmos de software para compensar el desfase y la conicidad del chorro, mejorando aún más la precisión, especialmente en geometrías complejas.

Cabe destacar que el corte por chorro de agua puede alcanzar tolerancias aún más ajustadas (hasta ±0,025 mm o ±0,001″) en aplicaciones específicas con configuraciones optimizadas y condiciones muy controladas. Sin embargo, para la mayoría de las aplicaciones industriales, el rango de 0,1 mm a 0,25 mm representa una precisión práctica y alcanzable que equilibra la precisión con la eficiencia de la producción.

En el corte por chorro de agua abrasivo, la anchura típica de la sangría oscila entre 0,8 y 1,2 mm (0,031 y 0,047 pulgadas). Esta variación depende de varios factores:

En el corte por chorro de agua puro (sin abrasivos), utilizado para materiales más blandos, la anchura de la sangría es significativamente menor, y suele oscilar entre 0,1 y 0,3 mm (0,004 y 0,012 pulgadas).

Es importante tener en cuenta que los sistemas modernos de corte por chorro de agua a menudo permiten la compensación de sangría en la programación CNC, lo que garantiza una alta precisión a pesar de las variaciones de sangría.

El corte por chorro de agua puede producir una gran variedad de tipos de bisel, dependiendo de los parámetros de corte y de las capacidades de la máquina. He aquí una explicación optimizada de los biseles producidos por el corte por chorro de agua:

El bisel producido por el corte por chorro de agua depende principalmente de la velocidad de corte, el caudal de abrasivo y la distancia de separación entre la boquilla y la pieza. Normalmente, el corte por chorro de agua crea un borde ligeramente cónico, con la parte superior del corte más ancha que la inferior. Este ángulo de conicidad puede oscilar entre 0,5° y 2° en la mayoría de los casos.

La calidad del borde biselado depende en gran medida de la velocidad de corte. A velocidades de corte óptimas, el corte por chorro de agua puede lograr una excelente calidad del borde con una rugosidad superficial (Ra) de aproximadamente 3,2 μm (0,000126 pulgadas) o mejor. La precisión dimensional para un corte de buena calidad suele estar en torno a ±0,1 mm (0,004 pulgadas), lo que coincide con la cifra de 0,1 mm mencionada.

Entre los distintos tipos de bisel que pueden fabricarse se incluyen:

Los sistemas avanzados de corte por chorro de agua equipados con cabezales multieje pueden producir biseles complejos e incluso ángulos compuestos, lo que permite preparar soldaduras y geometrías de piezas intrincadas.

Cabe señalar que el grosor, la dureza y la composición del material también desempeñan un papel crucial a la hora de determinar la calidad final del bisel y las tolerancias alcanzables.

El corte por chorro de agua utiliza diversos materiales abrasivos para mejorar su capacidad de corte. Los abrasivos más utilizados son el granate, el óxido de aluminio, el carburo de silicio y la arena de olivino. En aplicaciones especializadas, también pueden emplearse partículas de diamante. La selección del material abrasivo depende de factores como el material que se va a cortar, la calidad de corte deseada y consideraciones de coste.

La granulometría de los abrasivos suele oscilar entre 50 y 220 mallas, siendo la malla 80 la más utilizada para el corte general. La elección del tamaño de grano influye tanto en la velocidad de corte como en la calidad del acabado superficial. Los granos más gruesos (por ejemplo, 50-80 mallas) proporcionan velocidades de corte más rápidas, pero pueden dar lugar a un acabado superficial más rugoso, mientras que los granos más finos (por ejemplo, 120-220 mallas) ofrecen una mejor calidad superficial a expensas de la velocidad de corte.

La dureza del abrasivo, medida en la escala de Mohs, desempeña un papel crucial a la hora de determinar su eficacia de corte. Los abrasivos más duros suelen ofrecer un rendimiento de corte superior, especialmente en materiales más duros. Por ejemplo, el granate (dureza Mohs 7,5-8,0) es muy utilizado debido a su excelente equilibrio entre dureza, eficacia de corte y rentabilidad. El óxido de aluminio (dureza Mohs 9) ofrece mayores velocidades de corte pero a un coste más elevado, por lo que es adecuado para aplicaciones especializadas.

Es importante tener en cuenta que, aunque los abrasivos más duros suelen proporcionar un mejor rendimiento de corte, también pueden provocar un mayor desgaste del tubo de enfoque y de la cámara de mezcla del sistema de corte por chorro de agua. Por tanto, la selección del material abrasivo y el tamaño de grano deben optimizarse en función de los requisitos de corte específicos, las propiedades del material y la economía general del proceso.

El corte por chorro de agua es un método de corte versátil y preciso adecuado para una amplia gama de materiales. Los siguientes tipos de materiales son especialmente adecuados para el corte por chorro de agua:

El corte por chorro de agua es ideal para estos materiales gracias a su proceso de corte en frío, que elimina las zonas afectadas por el calor, la distorsión térmica y las tensiones mecánicas. Permite cortar materiales sensibles al calor, no produce humos tóxicos y puede conseguir tolerancias estrechas y una calidad de bordes suave. La capacidad de cortar materiales apilados y crear geometrías complejas aumenta aún más su versatilidad en los procesos de fabricación modernos.

El corte por chorro de agua abrasivo ofrece ventajas significativas sobre los procesos de fresado tradicionales para cortar y taladrar cantos de piezas de trabajo. Este método de corte con agua a alta presión y mezcla abrasiva es sustancialmente más rápido, más eficiente de configurar y más rentable en comparación con las técnicas de mecanizado convencionales, como la creación de agujeros ciegos, el taladrado y el roscado.

La principal ventaja reside en la capacidad del chorro de agua para cortar la pieza en una sola pasada. A diferencia del fresado, que elimina el material mediante un proceso de rectificado, el corte por chorro de agua utiliza la erosión para separar con precisión el material sin generar calor excesivo ni tensión mecánica. El resultado son tiempos de procesamiento más rápidos y un menor desgaste de la herramienta.

Para componentes de precisión, el corte por chorro de agua abrasivo destaca en la producción de piezas de forma casi neta en una sola operación. La ausencia de efectos térmicos durante el corte preserva las propiedades mecánicas del material y elimina las zonas afectadas por el calor, lo que resulta crucial para mantener tolerancias ajustadas y la integridad del material. Esto es especialmente beneficioso para los materiales sensibles al calor o cuando se requieren procesos de tratamiento térmico posteriores.

Una ventaja del corte por chorro de agua que a menudo se pasa por alto es la eficiencia del material. Los residuos generados suelen ser piezas más grandes y reutilizables, en lugar de virutas finas producidas por el fresado. Este material de desecho conserva un mayor valor y es más fácil de reciclar, lo que contribuye a mejorar la sostenibilidad y puede compensar los costes de material.

Además, el corte por chorro de agua ofrece una mayor flexibilidad en cuanto al grosor y la composición del material, lo que permite procesar una amplia gama de metales, materiales compuestos y otros materiales sin necesidad de cambiar la herramienta. Esta versatilidad, combinada con su precisión y eficacia, hace del corte por chorro de agua abrasivo un método cada vez más preferido para muchas aplicaciones de fabricación en las que la calidad de los bordes y las propiedades de los materiales son fundamentales.

El corte por chorro de agua y el oxicorte ofrecen ventajas distintas en la fabricación de metales, cada uno adecuado para aplicaciones específicas. El oxicorte, un proceso térmico, introduce zonas afectadas por el calor (ZAC) en la pieza, lo que puede alterar las propiedades del material cerca del borde de corte. Por el contrario, el corte por chorro de agua abrasivo, una técnica de corte en frío, produce acabados superficiales superiores con una distorsión térmica mínima. Este proceso de corte en frío elimina la formación de escoria en el borde de corte, reduciendo significativamente o eliminando la necesidad de operaciones de acabado secundarias.

El corte por chorro de agua destaca por su versatilidad, capaz de procesar materiales de grosor prácticamente ilimitado, limitado únicamente por las especificaciones de la máquina y la velocidad de corte. Este método permite patrones de corte intrincados con cortes estrechos, optimizando la utilización del material y reduciendo los residuos. La precisión del corte por chorro de agua permite un anidado más ajustado de las piezas, lo que ahorra aún más materia prima y reduce los costes de producción.

Además, el corte por chorro de agua mantiene la integridad del material, algo crucial para aleaciones o compuestos sensibles al calor en los que los métodos de corte térmico podrían comprometer las propiedades estructurales. Su capacidad para cortar geometrías complejas con gran precisión lo hace especialmente valioso para el desarrollo de prototipos y pequeñas series de producción en sectores que van desde el aeroespacial hasta la fabricación de dispositivos médicos.

La inversión necesaria para corte por láser es considerable. En la actualidad, se utiliza principalmente para cortar chapas finas de acero y algunos metales no ferrosos.materiales metálicos. La velocidad de corte es rápida, y la precisión es alta, sin embargo, también causa una marca de arco y efecto térmico en la costura de corte.

Además, el corte por láser puede no ser adecuado para algunos materiales como el aluminio, el cobre y otros metales y aleaciones no ferrosos, en particular para cortar placas metálicas más gruesas, ya que la superficie de corte puede no ser ideal o incluso no poder cortarse.

Lectura relacionada: Metales ferrosos y no ferrosos

En la actualidad, la investigación en generadores láser de alta potencia pretende resolver el reto de corte de acero grueso placas, pero el coste de inversión en equipos, mantenimiento y funcionamiento es significativo.

Por el contrario, el corte por agua tiene varias ventajas, como un bajo coste de inversión, un funcionamiento económico, la capacidad de cortar una amplia gama de materiales, una gran eficacia y un funcionamiento y mantenimiento sencillos.

El chorro de agua es mejor que el láser en algunos aspectos

Con el corte por chorro de agua no hay límite de grosor de corte.

Los materiales reflectantes, como el latón y el aluminio, también pueden cortarse con eficacia.

No se necesita energía calorífica, por lo que no hay riesgo de quemaduras ni de efectos térmicos.

Al ajustar la velocidad de corte, sólo es necesario cambiar la velocidad de corte, sin necesidad de modificar el gas, el enfoque u otros componentes.

La capacidad de producción puede aumentarse fácilmente instalando varios cabezales de corte.

El mantenimiento de los equipos láser es más especializado y exigente, mientras que los equipos de chorro de agua requieren un mantenimiento relativamente menor.

Además, la compra de un equipo completo de chorro de agua es menos costosa, ya que sólo cuesta entre 1/2 y 1/3 del coste de un equipo de corte por láser.

El corte por plasma, aunque eficaz para muchas aplicaciones, tiene notables limitaciones. Genera una importante zona afectada por el calor (ZAC), que puede provocar distorsiones térmicas y cambios metalúrgicos en el material. La precisión del corte por plasma es generalmente menor en comparación con otros métodos, alcanzando normalmente tolerancias de ±0,5mm a ±1,5mm dependiendo del espesor del material. La superficie cortada suele presentar una conicidad característica y formación de escoria, lo que puede hacer necesarias operaciones secundarias para aplicaciones críticas.

En cambio, el corte por chorro de agua es un proceso de corte en frío que utiliza agua a alta presión (a menudo mezclada con partículas abrasivas) para erosionar el material. Este método ofrece varias ventajas:

Aunque el corte por chorro de agua ofrece estas ventajas, es importante tener en cuenta factores como la velocidad de corte, las limitaciones de grosor del material y los costes operativos a la hora de elegir entre estos dos métodos para aplicaciones específicas.

En el procesamiento de metales, el mecanizado por descarga eléctrica de hilo (WEDM) y el corte por chorro de agua ofrecen distintas ventajas para diferentes aplicaciones. El WEDM destaca por su precisión, alcanzando tolerancias tan ajustadas como ±0,0001 pulgadas (±2,5 μm), lo que lo hace ideal para geometrías complejas y materiales duros. Sin embargo, su velocidad de corte es relativamente lenta, oscilando normalmente entre 0,1 y 4 pulgadas por hora (2,5 y 100 mm/h), dependiendo del grosor del material y del acabado superficial deseado.

La electroerosión por hilo puede requerir pasos preparatorios adicionales, como la perforación previa de los orificios de inicio o el enhebrado del hilo, lo que puede aumentar el tiempo total de procesamiento. Además, el WEDM está limitado por el tamaño de su alambre y la mesa de la máquina, lo que suele restringir las dimensiones de la pieza a menos de 20 pulgadas (500 mm) de grosor.

Por el contrario, el corte por chorro de agua abrasivo ofrece mayor versatilidad y velocidad. Puede procesar una amplia gama de materiales, desde plásticos blandos hasta aceros endurecidos, a velocidades de corte de hasta 20 pulgadas por minuto (500 mm/min) para materiales finos. El corte por chorro de agua destaca en la creación rápida de prototipos y en la producción a gran escala, con capacidad para cortar materiales de hasta 150 mm (6 pulgadas) de grosor en una sola pasada.

La principal ventaja del chorro de agua es su flexibilidad. Puede realizar tanto operaciones de perforación como de corte sin cambiar de herramienta, y su anchura de corte (kerf) puede ajustarse variando la presión del agua, el caudal de abrasivo y el tamaño de la boquilla. Esta adaptabilidad permite procesar componentes que van desde intrincadas piezas pequeñas a grandes elementos estructurales, limitados principalmente por el tamaño de la bancada de la máquina, que puede superar los 3 metros en algunos sistemas.

Aunque el corte por chorro de agua suele ofrecer menor precisión que el WEDM (tolerancias típicas de ±0,003 pulgadas o ±0,075 mm), su combinación de velocidad, versatilidad y escalabilidad lo convierte en la opción preferida para muchas aplicaciones de fabricación de metales en las que la precisión ultraalta no es crítica.

Los procesos de punzonado y cizallado ofrecen soluciones de corte eficaces y rápidas para determinados componentes metálicos, pero requieren utillaje especializado, lo que limita su flexibilidad. Estos métodos son más eficaces para la producción de grandes volúmenes de piezas estandarizadas de grosor moderado.

El corte por chorro de agua, por el contrario, ofrece una versatilidad inigualable en el corte de geometrías complejas en una amplia gama de materiales. Su naturaleza no térmica lo hace especialmente ventajoso para cortar materiales gruesos, duros o sensibles al calor, donde los métodos tradicionales como el punzonado o el cizallado pueden resultar poco prácticos o imposibles. El corte por chorro de agua destaca por mantener la integridad del material, evitar las zonas afectadas por el calor y minimizar el desperdicio de material.

El oxicorte, aunque muy utilizado en la industria metalúrgica por su capacidad para cortar secciones gruesas, tiene importantes limitaciones. El proceso genera una gran zona afectada por el calor, lo que provoca distorsión térmica, mala calidad de los bordes y menor precisión dimensional. Además, está limitado a metales ferrosos y no puede aplicarse a aleaciones no ferrosas o materiales no metálicos.

El corte por chorro de agua supera estas limitaciones, ofreciendo un corte de alta precisión en una amplia gama de materiales, incluidas aleaciones de alta temperatura, materiales compuestos y materiales frágiles como el vidrio, la piedra y la cerámica. Su proceso de corte en frío garantiza una tensión térmica mínima, preservando las propiedades del material y permitiendo tolerancias muy ajustadas, alcanzando normalmente precisiones de ±0,1 mm o superiores en función del grosor del material.

Sin embargo, es fundamental tener en cuenta que el corte por chorro de agua puede no ser la opción óptima cuando otros métodos pueden satisfacer requisitos de procesamiento específicos de forma más eficaz o rentable. El corte por láser, por ejemplo, suele ofrecer velocidades de corte más rápidas y una calidad de bordes superior para metales de grosor fino a medio. El corte por plasma ofrece un equilibrio entre velocidad y coste para materiales conductores de grosor moderado.

Los costes operativos del corte por chorro de agua pueden ser significativos, principalmente debido a las bombas de alta presión, los abrasivos especializados y los componentes propensos al desgaste, como las boquillas y los tubos de enfoque. Estos consumibles, a menudo procedentes de proveedores especializados, contribuyen a aumentar los costes por pieza en comparación con otros métodos alternativos.

En conclusión, aunque el corte por chorro de agua ofrece ventajas únicas en cuanto a versatilidad, precisión y compatibilidad de materiales, su aplicación debe evaluarse cuidadosamente frente a otras tecnologías de corte en función de los requisitos específicos del proyecto, el volumen de producción, las propiedades del material y consideraciones económicas.

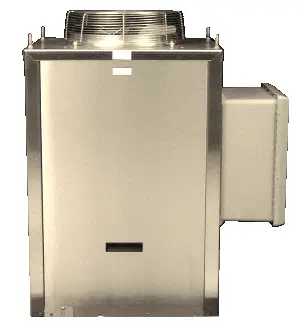

Un equipo completo de corte por chorro de agua debe incluir al menos los siguientes componentes: una bomba de ultra alta presión, un dispositivo de cabezal de corte por chorro de agua, a CNC mesa de corte, y un armario de control informático.

Los detalles son los siguientes:

El corte por chorro de agua, al igual que el láser, el plasma y otros métodos de corte térmico, experimenta una disminución de la eficacia de corte a medida que aumenta la profundidad de corte debido al efecto de disipación de energía. Este fenómeno a menudo da lugar a una superficie de corte no perpendicular, creando un ángulo cónico o de sangría, que es un reto inherente a la mayoría de los procesos de corte.

Aunque los intentos de mitigar esta conicidad aumentando la potencia del chorro o reduciendo la velocidad de corte han mostrado algunas mejoras, no pueden eliminar por completo el problema del corte no vertical. Estos enfoques suelen conllevar un aumento del consumo de energía, una reducción de la productividad o una posible distorsión térmica en materiales sensibles al calor.

En 1997, se introdujo un concepto innovador de cabezal de corte inclinable para hacer frente a este reto. En la actualidad, se comercializan sistemas avanzados de corte por chorro de agua de cinco ejes que incorporan esta tecnología y ofrecen la solución más directa y eficaz para minimizar la conicidad y mejorar la precisión de corte.

El sistema de corte por chorro de agua de cinco ejes aumenta la plataforma tradicional de tres ejes (X, Y, Z) con dos ejes de rotación adicionales (A y B). Esta configuración permite que el cabezal de corte se incline y gire, compensando la divergencia natural del chorro. El sistema emplea sofisticados algoritmos que tienen en cuenta factores como las propiedades del material, el grosor y la geometría de corte deseada para generar un modelo de compensación de conicidad preestablecido.

Durante el funcionamiento, el cabezal de corte ajusta dinámicamente su ángulo en tiempo real, siguiendo la trayectoria de corte calculada. Esta articulación continua garantiza que el chorro de agua a alta presión mantenga un ángulo de ataque óptimo durante todo el proceso de corte, neutralizando eficazmente el efecto de conicidad. Como resultado, la pieza alcanza una calidad de filo casi perfecta, sin interferencias y con una conicidad mínima, incluso en materiales gruesos o geometrías complejas.

La implementación de la tecnología de corte por chorro de agua en cinco ejes no sólo mejora la calidad y la precisión del corte, sino que también amplía las capacidades del corte por chorro de agua para incluir operaciones avanzadas de perfilado 3D, biselado y avellanado. Esta versatilidad, combinada con las ventajas inherentes al corte por chorro de agua de corte en frío y versatilidad de materiales, lo convierten en una herramienta cada vez más valiosa en los modernos procesos de fabricación de precisión.

Pulsación: la presión es inestable, por ejemplo, de 150MPa a 230MPa.

Solución:

Para resolver el problema, compruebe primero la pulsación del tubo transparente de entrada de agua para asegurarse de que es normal. Una vez que haya determinado qué cilindro de alta presión está causando problemas, desmóntelo e inspeccione el núcleo de la válvula de entrada de agua, el asiento de la válvula de salida de agua y el muelle.

Por lo general, la reparación de estas piezas resolverá el problema, pero si no se puede arreglar, entonces puede ser necesario sustituirlas. El muelle es un problema común en esta situación.

La presión es estable a una presión, pero no en un estado normal.

Por ejemplo: normal 230MPa, ahora 170Mpa o 140MPa.

Solución:

Compruebe el pulso de la tubería de entrada de agua para determinar si hay alguna impureza bloqueando el núcleo de la válvula de entrada de agua en uno de los cilindros de alta presión.

Inspeccione la válvula de alivio de presión en busca de fugas y compruebe si está devolviendo agua al depósito de agua pequeño.

Examine todas las partes del motor principal en busca de fugas de agua.

La presión es de sólo decenas de Mpao sin presión

① Verifique si el suministro de agua, electricidad y gas es normal.

② Compruebe si la correa patina o está suelta.

③ Verificar si se ha añadido el abrasivo de diamante.

④ Determine si alguno de los tres cilindros de alta presión no funciona, ya que cuando dos cilindros no funcionan simultáneamente, la presión será significativamente reducida o inexistente.

El ruido anormal del cilindro de alta presión del cárter, el gran rango de salto del amperímetro y la presión inestable.

El ruido puede deberse a dos causas:

Soluciones:

El cristal cortado se agrieta

Piedra preciosa y tubo de arena

La vida útil normal de las gemas es de 17 horas a 7-14 días. Cuando han estado en uso durante un periodo prolongado, la calidad de corte puede deteriorarse y mostrar síntomas como una mayor cantidad de vaho alrededor del cabezal de corte, flechas de agua dispersas, salto de bordes, dientes afilados y diferencias en el valor de visualización de la presión en comparación con la frecuencia normal.

En cuanto al tubo de arena, la vida útil normal es de 3-8 meses, dependiendo de su calidad y tiempo de uso. Con el tiempo, la boquilla puede aumentar de tamaño o tener un orificio excéntrico o forma elíptica, lo que provoca que la pieza de trabajo de corte tenga una gran inclinación, bordes en forma de campana, colapso del ángulo y otros problemas. Esto puede provocar una reducción del tamaño de la pieza o una disminución de la velocidad de corte.

La presión es normal, la línea de agua es normal, pero la capacidad de corte es pobre.

Causa del fallo:

Método de tratamiento:

La presión del sistema es normal, pero la capacidad de corte es deficiente.

Causa del fallo:

Método de tratamiento:

Cuando se activa la alta presión, no sale agua por el tubo de arena, mientras que sale agua por el tubo de entrada de arena.

Causa del fallo:

Método de tratamiento:

La línea de agua sin adición de arena es normal, y el agua es divergente después de la adición de arena, y la capacidad de corte disminuye.

Causa del fallo:

Método de tratamiento:

"Cortar arena volando"

"La válvula direccional no funciona"

Si se dan los factores anteriores, compruebe si el relé está suelto y si el cerradero del lado 2 de la válvula direccional está atascado.

"Funcionamiento anormal del motor principal"

Si la máquina arranca y se para repetidamente en forma triangular, compruebe si se ha superado la presión límite superior establecida por el controlador de temperatura.

"Alarma de manómetro"

"Fracaso del Gabinete"

Después de descartar las condiciones anteriores, intente tocar la parada de emergencia, soltándola cada 15 segundos, para ver si la situación se ha resuelto.

Si no es así, corte la corriente y reinicie toda la máquina. Si el problema persiste, póngase en contacto con el fabricante.

"Cuerpo de válvula grande"

“Interruptor del cabezal de corte“

Incapaz de sellar el agua: Después del corte, cuando el interruptor se mueve a la segunda posición, la alta presión no se detiene. Esto puede provocar el desbaste de la pieza si se mantiene la máquina en funcionamiento.

Pasos para la solución de problemas: Primero, verifique si hay aire libre. A continuación, compruebe si la válvula de aire funciona correctamente.

Si el problema persiste después de solucionar el problema, desmonte la válvula de alivio del cabezal de corte e inspeccione la aguja y el asiento en busca de desgaste o desajuste. Sustituya las piezas desgastadas si es necesario.

“Ordenador“

No funciona: Si el ordenador no funciona, consulte la sección 5 para solucionar el problema. Si el problema no puede resolverse, solicite ayuda a un experto en mantenimiento informático.

Copia de seguridad: En caso de parálisis del sistema, hay una copia de seguridad disponible en el disco duro, que puede restaurarse mediante la función "restauración fantasma con un clic".

Reparación: Para otras averías, el ordenador puede llevarse a un taller de reparación. No obstante, asegúrese de que el nuevo sistema instalado incluya el software Auto CAD y el software de corte Ncstudio para garantizar su correcto funcionamiento.

Conexión a la red: El departamento informático debe conectar el cable de red a Internet para evitar cualquier posible contaminación.

Limpieza del polvo: Se recomienda limpiar regularmente el ordenador para eliminar cualquier acumulación de polvo.

"Software de corte“

1-1) Si al abrir el software de corte aparece el mensaje de error "Error de autocomprobación del hardware", siga estos pasos para actualizar el controlador:

Nota: No pase al paso siguiente hasta que haya terminado el paso actual.

1-2) Si la actualización del controlador no resuelve el problema, intente reinstalar el software de corte. Si el problema persiste, vuelva a intentarlo más adelante.

1-3) Si los pasos anteriores no han tenido éxito, es posible que tenga que desmontar el ordenador para solucionar el problema.

Si el problema persiste, pruebe a cambiar la posición de la ranura y vuelva a intentar los pasos.

2) Si no aparece ningún mensaje de error al abrir el software, pero no puede pulsar ningún botón ni instalar el software de corte, pruebe los siguientes pasos:

Nota: Antes de intentar instalar un nuevo sistema, asegúrese de hacer una copia de seguridad de los datos y archivos importantes.

3) Si el software no puede controlar la máquina, siga estos pasos para solucionar el problema:

Nota: Si no consigue resolver el problema, solicite ayuda a un técnico cualificado.

4) Si el software sigue sin funcionar, desconecte la alimentación y vuelva a intentarlo.

5) Si no se puede abrir el dibujo, compruebe si está abierto actualmente en CAD. Cierre CAD y abra el dibujo deseado.

6) Posición de origen:

Al comprobar el correcto funcionamiento, pulsar el botón de parada de emergencia puede hacer que el origen se mueva.

Si se están probando los límites del eje XY, también puede provocar que se mueva el origen. Compruebe si la pieza de trabajo se mueve o no está bien sujeta.

7) Si el eje XY está inactivo:

Nota: Si el problema persiste, solicite ayuda a un técnico cualificado.

10. Mantenimiento

Mejora de la fiabilidad y la longevidad operativa

Debe prestarse especial atención a la mejora de la vida útil y el rendimiento de los componentes críticos, como las bombas de alta presión, las mangueras de alta presión, los conectores y las boquillas. Pueden emplearse materiales avanzados y técnicas de ingeniería de precisión para mejorar la resistencia al desgaste y la estabilidad operativa. Esta optimización no sólo aumentará la eficacia general, sino que también reducirá el consumo de abrasivo y energía, lo que en última instancia redundará en una mayor rentabilidad y competitividad en el mercado.

Implantación de sistemas de control inteligentes

La integración de sistemas de control adaptativo en tiempo real permite el ajuste dinámico de los parámetros del proceso durante el mecanizado, lo que mejora significativamente la exactitud y la precisión. Este enfoque avanzado permite la producción de componentes con estrictos requisitos de precisión, rivalizando con las ventajas técnicas y económicas del mecanizado por plasma y láser. Pueden incorporarse algoritmos de aprendizaje automático para optimizar las trayectorias de corte, predecir las necesidades de mantenimiento y ajustar con precisión los caudales de abrasivo en función de las propiedades del material y la profundidad de corte.

Ampliar los dominios de aplicación

La versatilidad del mecanizado por chorro de agua sigue creciendo, evolucionando desde las tradicionales operaciones bidimensionales de corte y desbarbado hasta aplicaciones más complejas. Entre ellas se incluyen el mecanizado de agujeros de precisión, el contorneado tridimensional de superficies e incluso el micromecanizado. Las aplicaciones emergentes en el sector aeroespacial, la fabricación de dispositivos médicos y el procesamiento avanzado de materiales compuestos ponen de manifiesto la adaptabilidad y el potencial de esta tecnología para sectores de fabricación de alto valor.

Fomento de la investigación teórica y la modelización

El énfasis en la investigación fundamental es crucial para ampliar los límites de la tecnología del chorro de agua. El desarrollo de modelos completos de mecanizado por chorro de agua que tengan en cuenta la dinámica de los fluidos, el comportamiento de las partículas abrasivas y los mecanismos de arranque de material proporcionará una visión más profunda del proceso. Los estudios avanzados de la teoría del flujo multifásico, junto con las simulaciones de dinámica de fluidos computacional (CFD), pueden conducir a diseños optimizados de boquillas, a una mayor eficacia de la mezcla de abrasivos y a una mejor comprensión de la interacción chorro-material. Esta base teórica impulsará la innovación en la geometría de las boquillas, el diseño de las bombas y la eficiencia general del sistema.