¿Alguna vez se ha preguntado cómo conseguir siempre soldaduras en ángulo perfectas? Esta guía profundiza en los aspectos esenciales para conseguir uniones de soldadura en ángulo de alta calidad. Aprenderá a seleccionar los materiales adecuados, la limpieza precisa, el montaje correcto y las principales técnicas de soldadura. Al final del artículo, dispondrá de consejos prácticos para mejorar sus habilidades de soldadura y producir soldaduras impecables que cumplan las normas más estrictas. Sumérjase y descubra los secretos para dominar las soldaduras en ángulo.

La soldadura en ángulo es la técnica de soldadura más utilizada para empalmar estructuras de acero durante el proceso de soldadura. Como resultado, los soldadores se encuentran a menudo con varios tipos de soldaduras en ángulo, cada una de ellas con normas diferentes.

Entonces, ¿cómo podemos asegurarnos de soldar soldaduras en ángulo correctamente y producir soldaduras en ángulo de alta calidad que cumplan los requisitos necesarios? Hoy me gustaría ofrecer una breve introducción a este tema.

Tomemos como ejemplo el panel de prueba de tamaño 200 fabricado con Q355.

Material de soldadura: E5015 (J507) varilla para soldar se utilizará, la temperatura de secado será de 350 ℃, la conservación del calor será de 1 hora, y el alambre de soldadura cumplirá la norma nacional ER50-6 (norma americana ER70S-6).

Para la soldadura en ángulo, es esencial limpiar ambos lados de la soldadura en un intervalo de 15-20 mm. La superficie de la chapa debe estar libre de cualquier película de óxido, óxido, aceite o agua, que pueden eliminarse utilizando una muela abrasiva o mediante tratamiento químico.

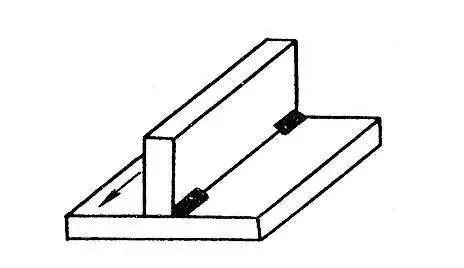

Lo ideal es que la separación entre soldaduras en ángulo sea la mínima posible. La fijación por puntos suele realizarse en la parte posterior de la chapa, con una longitud de unos 10 mm. Normalmente, dos o tres puntos son suficientes para la fijación, como se ilustra en el diagrama siguiente:

| Distribución del cordón de soldadura | Nivel de soldadura | Diámetro del electrodo mm | Corriente de soldadura A | Tensión de soldadura | Velocidad de soldadura mms | Potencia calorífica KJmm |

a=7mm a=7mm | 1 | 3.2 | 120-140 | / | / | / |

| 2, 3 | 4.0 | 160-180 | / | / | / |

1.1 Ángulo del electrodo y método de manipulación del electrodo

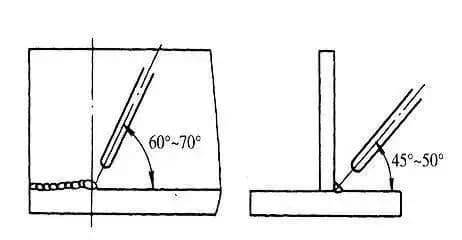

El ángulo del electrodo para la soldadura en ángulo plano de raíz se ilustra en la figura. Para garantizar una soldadura correcta, se debe cebar el arco en el lado izquierdo de la placa de prueba y realizar soldaduras cortas. soldadura por arco.

Utilizar un electrodo recto para soldar hacia la derecha y alinear el arco con el ángulo superior de la raíz. Presione el arco para asegurarse de que el ángulo superior y las dos placas laterales se fusionan.

Al realizar soldaduras por retroceso, utilice el método de movimiento rectilíneo del electrodo para la oscilación. La soldadura rápida sin oscilación también puede lograr la penetración requerida.

Durante el inicio y el final de una operación de soldadura, es habitual que se produzcan soplos de polarización magnética, que pueden afectar negativamente a la calidad de la soldadura. Para mitigarlo, es necesario ajustar adecuadamente el ángulo de la varilla de soldadura.

Normalmente, apuntar el arco hacia el baño de fusión puede ayudar a controlar el soplado de polarización magnética y garantizar un mayor soldadura de calidad.

Como se muestra en la figura.

1.2 Unión por cordón de soldadura

El arco debe iniciarse 10 mm por delante del cráter de la junta. A medida que el arco alargado se mueve rápidamente hacia el cráter, rellene el cráter a lo largo de su forma y, a continuación, proceda con la soldadura normal.

Antes de soldar, es importante eliminar la escoria de soldadura y las salpicaduras de la pasada de raíz para evitar defectos de inclusión de escoria.

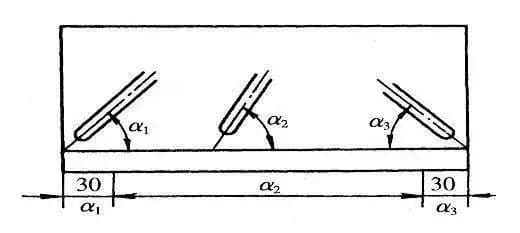

La cubierta se soldará dos veces, comenzando por el cordón de soldadura inferior seguido del cordón de soldadura superior.

Al soldar el cordón de soldadura inferior, el arco debe alinearse con el borde inferior del cordón de soldadura de raíz, y el electrodo debe moverse en línea recta con un ángulo de electrodo superior a 45°.

Al soldar el cordón de soldadura superior, el arco debe estar alineado con el borde superior del cordón de soldadura de raíz. El electrodo puede oscilar lateralmente mientras se desplaza en línea recta, con un ángulo del electrodo inferior a 45°, como se muestra en la figura siguiente:

Diagrama esquemático de cada capa del pavimento

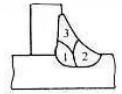

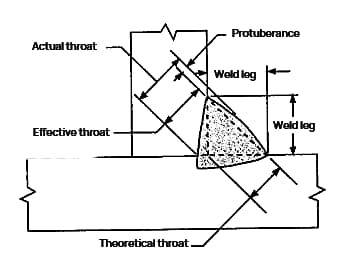

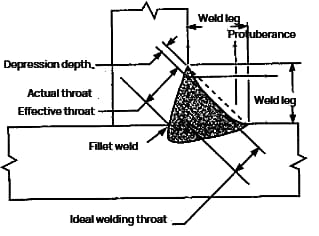

Representación del tamaño del filete

Soldadura en ángulo de proyección

Soldadura en ángulo empotrada

Garganta teórica: la distancia vertical desde la raíz de la junta hasta el bisel en el mayor triángulo rectángulo inscrito dibujado en el perfil de la soldadura en ángulo.

Garganta efectiva: la distancia mínima desde la superficie de la soldadura en ángulo hasta la raíz de la soldadura menos la parte levantada.

Garganta real: la distancia más corta entre la superficie de la soldadura en ángulo y la raíz de la soldadura.

En el caso de la soldadura en ángulo cóncava, al no existir parte convexa, la garganta efectiva es igual a la garganta real.

Tamaño de la pierna: la distancia desde la raíz de la junta hasta la punta de la soldadura en ángulo.

Puntera soldada: el punto de intersección entre la superficie de soldadura y el metal de base.

Al determinar el tamaño de una soldadura en ángulo, es importante determinar si la soldadura es convexa o cóncava.

Convexo soldaduras en ángulo tienen una superficie de soldadura ligeramente abombada, que está relacionada con la altura del abombamiento.

La altura de abombamiento de una soldadura de filete equivale a la altura de refuerzo de una soldadura de ranura.

Si hay una abolladura en la soldadura, significa que la superficie de soldadura está abombada.

Tanto para formas convexas como cóncavas, el tamaño de soldadura de un cordón de soldadura en ángulo con igual altura de cateto se expresa como "el borde recto del mayor triángulo rectángulo isósceles obtenido en el perfil de soldadura en ángulo (dos catetos de igual longitud)."

Como resultado, el cordón de una soldadura de filete convexo es igual al tamaño de la soldadura, mientras que el tamaño del cordón de una soldadura de filete cóncavo es ligeramente inferior a la longitud de su cordón.