¿Alguna vez se ha preguntado cómo se garantiza la integridad de las tuercas y tornillos soldados de su coche? Este artículo revela el meticuloso proceso de comprobaciones e inspecciones de calidad que mantienen su vehículo seguro y fiable. Aprenda cómo se aplican diversas pruebas y normas para garantizar la resistencia y durabilidad de estos componentes cruciales.

El aparato de apriete de las tuercas y tornillos de soldadura requiere una garantía de calidad durante el proceso de instalación. Garantizar la integridad de estos componentes es crucial para mantener la fiabilidad y seguridad generales de la estructura montada. Para evaluar la calidad de la soldadura y la fiabilidad del proceso, es esencial supervisar la resistencia de la instalación durante todo el procedimiento. Esta supervisión continua ayuda a detectar cualquier desviación o anomalía que pueda comprometer la integridad de la soldadura.

Para corroborar aún más la fiabilidad del proceso de instalación, pueden integrarse medidas adicionales de aseguramiento de la calidad en el flujo de trabajo de producción. Estas medidas pueden incluir la recopilación y el análisis de datos en tiempo real, sistemas de inspección automatizados y técnicas de control estadístico de procesos (SPC). Al incorporar estos métodos avanzados de aseguramiento de la calidad, los fabricantes pueden obviar potencialmente la necesidad de inspecciones posteriores de las tuercas y tornillos de soldadura, agilizando así el proceso de producción y garantizando una calidad constante.

Este documento estándar aborda el apriete de tuercas y espárragos soldados en placas de acero y describe el proceso de instalación de los pernos. Detalla las condiciones de instalación de la soldadura para todo el vehículo. Los departamentos apropiados son responsables de estas inspecciones. No deben utilizarse métodos no mencionados en el documento.El departamento de fabricación requiere la inspección del proceso. En caso de problemas de calidad, el departamento de calidad puede aumentar las inspecciones aleatorias. Para mejorar la calidad y el sistema, y en respuesta a problemas de calidad, es necesario realizar pruebas destructivas del bastidor del vehículo.

Soldadura límite: Una soldadura de unión es una soldadura por fusión incompleta, en la que el espárrago simplemente se adhiere al componente metálico sin la resistencia necesaria.

Para controlar los materiales y ciclos, todos los materiales, métodos, procesos, piezas y sistemas deben cumplir las especificaciones legales aplicables.

El siguiente contenido sólo puede aplicarse al acero soldadura de chapas.

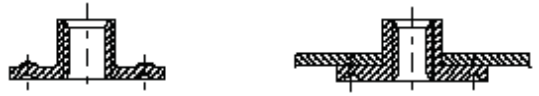

Tuercas de chapa de acero

Categoría A

Categoría B

Estilos

Estilo A Estilo B

Espárrago de soldadura

Por ejemplo: MBN 75 MBN 10391

Todas las soldaduras identificadas como defectuosas mediante el control de parámetros (como la marca de color) deben repararse. Deben separarse muestras de ensayo adicionales de las piezas de ensayo aleatorias especificadas que se estén produciendo. Cuando se inspeccionen pernos y tuercas de soldadura, debe hacerse referencia a los documentos de proceso pertinentes. El departamento de inspección debe registrar detalladamente el proceso de inspección, incluidos los métodos utilizados para identificar defectos en las piezas de prueba.

Las inspecciones visuales deben cumplir las normas de evaluación establecidas. Estas inspecciones deben ser realizadas por inspectores formados en condiciones de distancia e iluminación adecuadas para garantizar la precisión y la coherencia.

Las inspecciones visuales deben registrarse meticulosamente en una lista de comprobación. Cualquier defecto confirmado, como puntos de soldadura con tendencia hacia el borde, debe abordarse y corregirse inmediatamente en el sistema de producción o en el equipo de soldadura para evitar que se repita.

La inspección de las tuercas soldadas debe atenerse a las normas indicadas en la tabla siguiente. Estas normas garantizan que todas las soldaduras cumplen los criterios de calidad y seguridad exigidos.

| Número de serie | Criterios de evaluación: | Ejemplo | |

| 1 | Soldaduras omitidas de espárragos/tuercas |  | |

| 2 | Daños o contaminación de espárragos/tuercas (incluidas salpicaduras de soldadura y daños en la rosca). |  | |

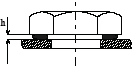

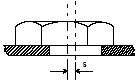

| 3 | La brecha es inapropiada h > 0,1m |  |  |

| 4 | Desviación de la posición central Las tuercas no deben obstruir la instalación de los pernos. |  | |

| Valores de referencia: Para tuercas con M ≤ 5, S debe ser ≤ 1 mm. Para tuercas con M ≥ 6, S debe ser ≤ 2 mm. Para tuercas redondas arqueadas, S debe ser < 0,8 mm. | |||

El cumplimiento de estas normas permite mantener la calidad y fiabilidad de las soldaduras, garantizando la seguridad y el rendimiento del producto final.

Antes de realizar la prueba de par en las tuercas soldadas, es obligatoria una inspección externa. Esta inspección debe cumplir las normas especificadas en la sección 7.2.3. El objetivo de esta inspección es identificar cualquier defecto o irregularidad visible que pueda afectar a la integridad de la soldadura o al rendimiento de la tuerca durante la prueba de par.

La comprobación del par de apriete es un paso fundamental para garantizar la resistencia y fiabilidad de las tuercas soldadas. Los siguientes pasos describen el procedimiento adecuado:

En el apartado 7.3.3 se detallan las normas y procedimientos para la comprobación del par de apriete de las tuercas soldadas. Estas normas describen los valores de par de apriete específicos, las condiciones de ensayo y los criterios de aceptación que deben cumplirse para garantizar que las tuercas soldadas son aptas para su uso.

| Medición del par | |

| M4 | 6 Nm |

| M5 | 8 Nm |

| M6 | 14 Nm |

| M8 | 32 Nm |

| M10 | 70 Nm |

| M12 | 100 Nm |

Nota: La inspección del par de apriete debe realizarse en las tuercas cuadradas y hexagonales, mientras que el grosor de la chapa de acero no es necesario tener en cuenta las tuercas en forma de arco y redondas.

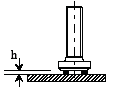

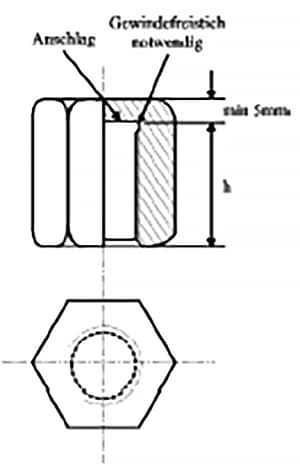

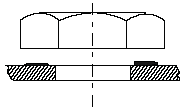

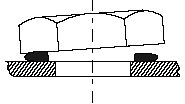

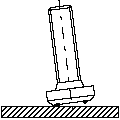

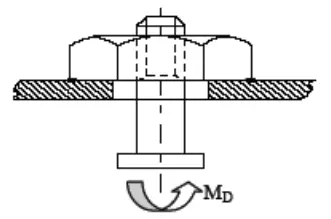

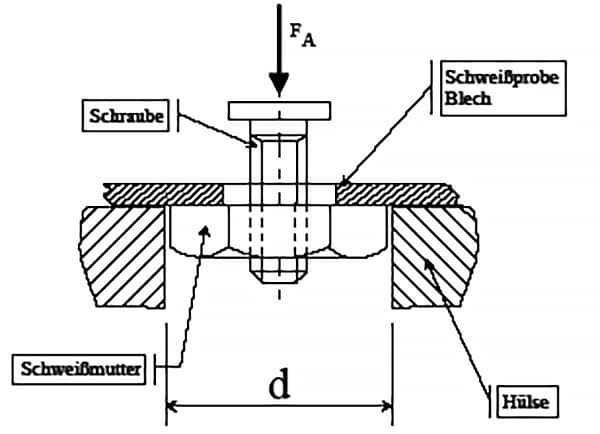

Durante el proceso de inspección del par de apriete, apriete primero las dos tuercas del espárrago de soldadura (como se muestra en la figura 1) y, a continuación, aplique un par de inspección Mtest predeterminado con una llave dinamométrica adecuada, sometiendo así la tuerca a una carga de torsión (como se muestra en la figura 2).

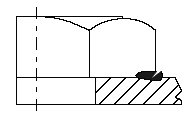

A continuación, retire las dos tuercas. Es plausible emplear una tuerca adecuada (como se muestra en la figura 3). Instale la tuerca completamente y, a continuación, realice una comprobación del par de apriete.

Tras la inspección del par de apriete, la instalación de tornillos y tuercas debe evaluarse en función de las descripciones que figuran en la tabla siguiente.

| Número de serie | Criterios de evaluación | Ejemplo | |

| 1 | Los tornillos o tuercas no deben estar sueltos |  |  |

| 2 | Los cordones de soldadura no pueden presentar separación |  |  |

| 3 | Los cordones de soldadura no deben estar dañados (agrietados) |  |

Antes de realizar las pruebas de par de apriete de las tuercas circulares, deben efectuarse primero inspecciones visuales, tal como se especifica en el apartado 7.2.3. Comience atornillando un tornillo en la tuerca circular utilizando una llave dinamométrica con un rango de par de apriete adecuado.

Durante la prueba, la tuerca es sometida a un par de apriete por el tornillo. Si aparece una grieta en la junta antes de alcanzar el par de apriete mínimo, se considera que su resistencia es insuficiente. La norma de ensayo figura en el apartado 7.3.3.

Antes de llevar a cabo las pruebas de par de apriete, es necesario realizar primero inspecciones visuales tal y como se dicta en la sección 7.2.3. Comience atornillando un perno en la tuerca esmerilada utilizando una llave dinamométrica con un rango de par de apriete adecuado.

Durante la prueba, la tuerca es sometida a un par de apriete por el tornillo. Si aparece una grieta en la costura antes de alcanzar el par de apriete mínimo, la resistencia se considera insuficiente. La norma de ensayo figura en el apartado 7.3.3.

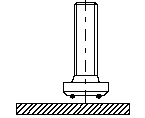

En el caso de las tuercas instaladas en cavidades que no requieren pruebas periódicas, pueden probarse utilizando tornillos sin cabeza. Atornille el tornillo sin cabeza en la tuerca y, a continuación, utilice una llave dinamométrica con un rango de par de apriete adecuado para comprobar el par de apriete de la tuerca.

Si aparece una grieta en la tuerca antes de alcanzar el par de apriete mínimo, la resistencia se considera insuficiente. La norma de ensayo figura en el apartado 7.3.3.

| Medición del par | |

| M4 | 4 Nm |

| M5 | 5 Nm |

| M6 | 8 Nm |

| M8 | 20 Nm |

| M10 | 50 Nm |

| M12 | 80 Nm |

Nota: En caso necesario, pueden utilizarse tornillos mejorados.

Los ensayos destructivos son un método de inspección especializado que se realiza en bastidores de vehículos para mejorar la calidad e investigar problemas de calidad. Este tipo de ensayo implica dañar o destruir intencionadamente el componente para evaluar su rendimiento e integridad bajo tensión.

Antes de realizar pruebas destructivas en las tuercas de puesta a tierra, se debe llevar a cabo una inspección visual según lo normalizado en la Sección 7.3.3.

La prueba de par destructiva consiste en utilizar una llave dinamométrica con un rango de par adecuado para determinar el par necesario para desenroscar la tuerca. El par de separación mínimo de la soldadura se indica en la tabla 6.6.

| Tuerca hexagonal | Tuerca cuadrada | Diámetro (mm) | Espesor de la placa (mm) | Longitud (mm) |

| M3 | 10 | 2 | 40 | |

| M4 | M4 | 12 | ||

| M5 | M5 | 13 | ||

| M6 | M6 | 14 | ||

| M8 | 18 | |||

| M8 | 21 | |||

| M10 | 23 | |||

| M12 | M10 | 27 | ||

| M14 | M12 | 31 | ||

| M16 | M14 | 33 |

Para los componentes que no figuran en la tabla, como tornillos redondos o tuercas, el equipo de inspección debe ser similar al anterior.

Los componentes mencionados en la sección seis.

| Diámetro de la rosca | Espesor de la placa | Fuerza de compresión |

| M4 | 0.75 1.0 1.5 | >1,3 kN |

| M5 | 0.75 1.0 1.5 | >2,0 kN |

| M6 | 1.0 1.5 2.5 | >2,5kN |

| M8 | 1.0 2.0 3.0 | >3,0 kN |

| M10 | 1.25 2.0 3.0 | >4,0kN |

| 7/16'' | 1.25 2.0 3.0 | >5,0 kN |

| M12 | 1.5 2.0 3.0 | >6,0 kN |

Una presión excesiva que se extienda más allá del ámbito de aplicación debe acordarse con los departamentos responsables pertinentes.

La inspección por ensayo de pelado es un método crucial para evaluar la integridad de las tuercas de chapa de acero soldada. Este método consiste en despegar la tuerca de la chapa de acero utilizando herramientas adecuadas, como un martillo, un cincel o un equipo de ensayo de tracción. El objetivo es garantizar que los puntos de soldadura mantienen sus dimensiones y su integridad tras la soldadura.

En algunos casos especiales, se utiliza una inspección de sección transversal metálica para evaluar el estado de la fijación de pernos y tuercas. Este método proporciona una visión detallada de la estructura interna y la integridad de la fijación.

Como se menciona en la sección 6, para las piezas.

| Pruebas destructivas | Ensayos no destructivos | ||

| Diámetro de la rosca | Espesor de la placa | El ajuste del par en el sistema de soldadura. | Control del par durante el proceso de inspección de la pieza, que está relacionado con el grosor de la chapa. |

| M4 | 0.7 1.25 1.5 | 13 Nm 13 Nm 16 Nm | 6 Nm 8 Nm 8 Nm |

| M5 | 0.7 1.25 1.5 | 20 Nm 29 Nm 29 Nm | 8 Nm 10 Nm 10 Nm |

| M6 | 0.8 1.5 2.0 | 24 Nm 33 Nm 34 Nm | 14 Nm 20 Nm 20 Nm |

| M8 | 1.0 2.0 3.0 | 58 Nm 61 Nm 60 Nm | 32 Nm 38 Nm 38 Nm |

| M107/16'' | 1.25 2.0 3.0 | 112 Nm 133 Nm 125 Nm | 70 Nm 90 Nm 90 Nm |

| M12 | >1.5 | 140 Nm | 100 Nm |

Nota: La norma de inspección de 6.2.3 es específica para chapas finas de acero.

La inspección de muestras aleatorias debe registrarse. Los resultados de las inspecciones aleatorias deben conservarse durante un periodo determinado.

Si se descubren defectos durante el proceso de inspección, deben subsanarse inmediatamente. Además, deben inspeccionarse o corregirse los sistemas pertinentes.

Todos los vehículos que actualmente experimentan los mismos problemas deben ser reparados. Deben retirarse las tuercas remachables defectuosas y, para fijar tornillos o tuercas nuevos, la superficie de la placa debe mantenerse limpia y plana.

Para los casos individuales en los que los tornillos y las tuercas no puedan sustituirse, deben establecerse métodos de reparación adecuados mediante QPQ (Quench-Polish-Quench) y EP/CSV (Electropulido/Tratamiento Químico de Superficies).

El departamento de inspección también debe comprobar las herramientas de inspección.

Las llaves dinamométricas utilizadas deben cumplir las siguientes condiciones:

A continuación encontrará respuestas a algunas preguntas frecuentes:

Las mejores prácticas para instalar tuercas soldadas implican una preparación cuidadosa, técnicas de soldadura precisas y pruebas exhaustivas para garantizar una conexión fuerte y fiable.

En primer lugar, hay que seleccionar el tipo de tuerca de soldadura y el método de instalación adecuados. Los dos métodos principales son la soldadura por proyección y la soldadura por descarga capacitiva. La soldadura por proyección es la más común, ya que utiliza tuercas con proyecciones que se calientan mediante una corriente eléctrica hasta que se colapsan y se fusionan con la chapa. La soldadura por descarga capacitiva también utiliza corriente eléctrica, pero es menos habitual.

La colocación correcta y la preparación de la superficie son cruciales. Asegúrese de que la tuerca de soldadura está alineada correctamente con el orificio de la chapa. La superficie debe ser plana, estar limpia y libre de residuos para conseguir una soldadura fiable. En el caso de las tuercas con salientes, éstos deben estar en contacto directo con la chapa de acoplamiento.

Durante el proceso de soldadura, la corriente debe ser suficiente para calentar los salientes hasta la temperatura de soldadura sin provocar la expulsión del metal. La fuerza del electrodo debe ser la adecuada para que el elemento de fijación entre en contacto con la chapa sin colapsar prematuramente los salientes. Cuando se suelde dentro de un tubo o espacio cerrado, utilizar un soldador de hilo, apuntando a través del agujero para soldar directamente sobre la tuerca y evitar soldar el propio agujero. Asegúrese de que el tubo o la chapa están en posición vertical para aprovechar la fuerza de la gravedad.

Después de soldar, realice pruebas de tracción en aplicaciones críticas para garantizar que la tuerca soldada puede soportar las cargas previstas. También puede ser necesario realizar pruebas destructivas en subconjuntos para garantizar la calidad.

Tenga en cuenta el material tanto de la tuerca como de la chapa. Utilice tuercas fabricadas con materiales compatibles, como las tuercas de grado A307 o A563, que no están tratadas térmicamente. El espesor y el material de la chapa pueden influir en la resistencia de la soldadura; las chapas más gruesas y los materiales como el DP600 cincado proporcionan soldaduras más resistentes.

En los casos en que la soldadura no sea factible, considere alternativas como las tuercas remachables, que ofrecen una instalación rápida y sencilla sin necesidad de acceder a ambos lados del material. También se pueden considerar soluciones personalizadas con tuercas taladradas, roscadas y soldadas fabricadas a partir de barras para requisitos específicos.

Siguiendo estas buenas prácticas, puede estar seguro de que las tuercas soldadas se instalan correctamente, proporcionando una solución de fijación fiable para diversas aplicaciones.

Para la instalación de tuercas soldadas, se necesitan varias herramientas esenciales para garantizar una unión fuerte y fiable. Entre las herramientas clave se incluyen:

El uso de estas herramientas, junto con las técnicas adecuadas, garantiza una instalación eficiente y eficaz de las tuercas soldadas, lo que da como resultado una unión fuerte y fiable para diversas aplicaciones.

Para garantizar una alineación correcta durante la instalación de la tuerca soldada, deben tenerse en cuenta varios factores críticos y técnicas:

En primer lugar, la máquina y la configuración del electrodo deben ser precisas. La máquina de soldar debe tener el tamaño adecuado para la fijación específica que se va a soldar, y las condiciones de soldadura deben estar dentro del rango de funcionamiento normal de la máquina. El bastidor de la máquina de soldar y el conjunto del electrodo deben ser rígidos para evitar la flexión y la desalineación bajo carga. Asegurarse de que la fuerza del electrodo es capaz de sujetar firmemente cada saliente contra la estampación durante el periodo inicial de soldadura es crucial, ya que evita la expulsión de metal antes de que las piezas se unan.

El mantenimiento y la alineación de los electrodos también son esenciales. Las superficies de los electrodos deben estar planas, bien alineadas y libres de aceite, suciedad o película. Los electrodos superiores deben estar en la misma línea central. El uso de electrodos de aleación de cobre de clase 2 o de insertos de tungsteno-cobre más duros puede ayudar a minimizar el desgaste del electrodo. El pasador de soldadura del electrodo inferior debe estar fabricado con un material adecuadamente aislado, como la cerámica, y debe estar cargado con resorte o aire para ayudar a enfriar la soldadura y expulsar cualquier salpicadura de soldadura.

El diseño de la propia tuerca de soldadura puede ayudar en gran medida a la alineación. Las tuercas de soldadura autolocalizables, que incorporan un collar de alineación, pueden evitar que las salpicaduras de soldadura entren en la zona de la rosca y se alinean automáticamente en orificios de tamaños estándar. Diferentes diseños, como las tuercas de soldadura con proyección de lengüeta o hexagonal de 3 proyecciones, proporcionan múltiples proyecciones que ayudan a conseguir soldaduras fuertes y fiables.

La preparación y la instalación son igualmente importantes. Es necesario taladrar con precisión los orificios de la pieza metálica para que coincidan con las dimensiones de la tuerca soldada. El uso de un perno girado hacia abajo hasta el diámetro del núcleo puede ayudar a situar la tuerca en el orificio y garantizar la alineación concéntrica. La limpieza de los electrodos, el material de la chapa y las tuercas de soldadura es vital; todos los componentes deben estar libres de grasa, óxido, rebabas u otros contaminantes antes de la instalación.

Durante el procedimiento de soldadura, es importante seguir los pasos prescritos, teniendo en cuenta el tipo de tuerca o espárrago, el tamaño y la ubicación de los salientes, y el grosor y el grado de material de la pieza estampada. Es fundamental establecer el programa de soldadura óptimo, que incluya la fuerza del electrodo, el tiempo de soldadura y la corriente de soldadura. La realización de ensayos destructivos, como los de empuje o pelado, puede verificar que se alcanza el par de apriete mínimo especificado con los parámetros seleccionados.

Por último, es esencial solucionar los problemas comunes que pueden afectar a la alineación y a la calidad de la soldadura. Problemas como una fuerza elevada del electrodo, niveles bajos de corriente, paneles o tuercas sucios, tuercas descentradas, regulación inconsistente de la presión y tiempos de soldadura incorrectos deben identificarse y abordarse con prontitud.

Siguiendo estas directrices, los fabricantes pueden minimizar los errores y garantizar el éxito y la fiabilidad de las instalaciones de tuercas soldadas.

Al instalar tuercas soldadas, pueden surgir varios problemas comunes, cada uno con soluciones específicas para garantizar una soldadura satisfactoria y fiable.

Un problema común son las salpicaduras de soldadura y la distorsión de la rosca. Para evitarlas, asegúrese de que las superficies de los electrodos estén planas, bien alineadas y libres de aceite, suciedad o película. El uso de un pasador con soporte de aire en el electrodo inferior puede ayudar a enfriar la soldadura y expulsar cualquier salpicadura de soldadura, evitando que se pegue al pasador guía y minimizando el desgaste de la tapa del electrodo.

Otro problema frecuente son las soldaduras en frío, que se producen si las condiciones de soldadura no están bien ajustadas. Asegúrese de que la máquina de soldar está correctamente dimensionada para la fijación que se va a soldar, y de que las condiciones de soldadura requeridas se encuentran dentro del rango de funcionamiento normal de la máquina. La fuerza del electrodo debe sujetar firmemente cada saliente contra la estampación durante el periodo inicial del tiempo de soldadura y tener buenas características de seguimiento cuando los salientes colapsen durante el proceso de soldadura.

La desalineación de los orificios puede evitarse asegurándose de que el electrodo superior sujeta con precisión los salientes de la fijación a la pieza de metal estampado. El bastidor de la máquina de soldar y el conjunto del electrodo deben ser rígidos para evitar la flexión y la desalineación bajo carga.

Pueden surgir problemas con el tratamiento térmico cuando se trabaja con tornillos y tuercas de alta resistencia tratados térmicamente, ya que el calor y el enfriamiento rápidos de la soldadura por puntos pueden provocar grietas o alterar las propiedades del material. Para evitarlo, utilice tuercas no tratadas térmicamente, como las de grado A307 o A563. Otra posibilidad es utilizar materiales como barras de acero A36 u otros materiales precalificados aptos para la soldadura.

Una penetración deficiente de la soldadura, especialmente en tuercas soldadas por puntos, puede provocar que las tuercas se suelten con el tiempo. Asegúrese de que la penetración de la soldadura es adecuada ajustando los parámetros de soldadura y utilizando la fuerza correcta del electrodo. En el caso de soldaduras deficientes, la reparación o sustitución de las tuercas soldadas puede implicar la perforación de nuevos orificios y el uso de una llave y una tuerca en la parte posterior, aunque esto es menos deseable debido a la posibilidad de daños en el bastidor.

Siguiendo las directrices de configuración adecuadas, seleccionando los materiales apropiados, utilizando las técnicas de soldadura correctas, realizando inspecciones periódicas posteriores a la soldadura y estando preparados para la reparación y sustitución cuando sea necesario, los fabricantes pueden mitigar los problemas comunes asociados a la instalación de tuercas de soldadura, garantizando soldaduras fiables y de alta calidad.

Al comparar las tuercas Rivnuts y Plus Nuts con las tuercas soldadas tradicionales, hay que tener en cuenta varios factores clave, como el método de instalación, la idoneidad de la aplicación, la resistencia y la facilidad de uso.

Método de instalación: Las tuercas soldadas se sueldan a otro componente metálico mediante una máquina soldadora. Este proceso requiere equipos especializados y garantiza una unión fuerte y permanente. Sin embargo, el proceso de soldadura implica que las tuercas soldadas no suelen estar recubiertas y pueden requerir un chapado o pintado posterior para protegerlas de la corrosión.

Las tuercas remachables (también conocidas como tuercas remachables ciegas) se instalan con una herramienta manual o neumática y pueden anclarse totalmente por un lado. Esto las hace especialmente útiles para aplicaciones en las que no es posible acceder a ambos lados del material. Las tuercas remachables se insertan y se abomban por la parte posterior a medida que se aprieta el tornillo, bloqueando el conjunto en su sitio.

Las tuercas Plus, aunque no se detallan explícitamente, suelen funcionar de forma similar a las tuercas Rivnuts, pero pueden tener variaciones de diseño específicas. Se aplica el principio general de que se insertan y luego se fijan mediante una acción mecánica (como el abombamiento).

Idoneidad de la aplicación: Las tuercas soldadas son ideales para aplicaciones que requieren la unión más fuerte posible, especialmente en chapas finas o donde la alta resistencia y durabilidad son fundamentales. Suelen utilizarse en aplicaciones críticas y de alta resistencia en las que la integridad de la fijación es primordial.

Las tuercas remachables son versátiles y adecuadas para una amplia gama de materiales, como chapas metálicas, materiales laminados y sustratos quebradizos en los que no es posible el roscado normal de orificios. Son especialmente útiles en aplicaciones en las que el acceso a ambas caras del material es limitado.

Resistencia y durabilidad: Las tuercas soldadas proporcionan la unión más fuerte de las tres opciones debido al proceso de soldadura, que fusiona la tuerca con el metal. Esto las hace adecuadas para aplicaciones de alta tensión y alta carga.

Las tuercas remachables, aunque resistentes, no suelen alcanzar la resistencia de las tuercas soldadas. Sin embargo, ofrecen una solución de fijación fiable y segura, especialmente en situaciones en las que la soldadura no es factible o práctica.

Facilidad de uso y coste: Las tuercas soldadas requieren equipos de soldadura especializados y su instalación puede requerir más mano de obra. Esto aumenta el coste y la complejidad del proceso de instalación. Además, las tuercas soldadas suelen tener que recubrirse o pintarse después de la instalación para protegerlas de la corrosión.

Las tuercas remachables son más fáciles de instalar con herramientas manuales o neumáticas, que son relativamente menos caras en comparación con los equipos de soldadura. Esto hace que los remaches sean una opción más accesible y rentable para muchas aplicaciones.

Resumen: Las tuercas soldadas ofrecen la unión más fuerte y son adecuadas para aplicaciones sometidas a grandes esfuerzos, pero requieren equipos especializados y su instalación es más laboriosa y costosa. Las tuercas remachables, por su parte, son más fáciles de instalar, adecuadas para diversos materiales y situaciones de acceso limitado, y constituyen una solución más rentable y versátil, aunque no alcanzan la resistencia de las tuercas soldadas. Al elegir entre estas opciones, considere las necesidades específicas de su aplicación, incluida la resistencia requerida, la facilidad de instalación y los materiales implicados.