¿Alguna vez se ha preguntado por qué algunos metales se sueldan a la perfección mientras que otros se agrietan y se rompen? Este artículo explora el fascinante mundo de la soldabilidad, centrándose en el acero al carbono y sus diversas formas. Descubra cómo el contenido de carbono, las impurezas y los métodos de soldadura influyen en la resistencia y durabilidad de las uniones soldadas. Prepárese para descubrir los secretos del éxito de la soldadura.

La soldabilidad se refiere a la capacidad de un material para soldarse en componentes que cumplan los requisitos de diseño especificados en condiciones de construcción definidas y para satisfacer los requisitos de servicio predeterminados.

La soldabilidad depende de cuatro factores: el material, el método de soldadura, el tipo de componente y los requisitos de uso.

La aleación hierro-carbono es una aleación binaria compuesta por hierro y carbono. Es el tipo de material a base de hierro más utilizado. El acero al carbono y la fundición son materiales de la aleación hierro-carbono. Las aleaciones con menos de 0,0218% de carbono se conocen como hierro puro industrial. Las aleaciones de hierro-carbono con menos de 2,11% de carbono se denominan acero.

Las aleaciones con más de 2,11% de carbono se conocen como fundición. Además de carbono, el acero al carbono y el hierro fundido contienen impurezas como silicio, manganeso, azufre, fósforo, nitrógeno, hidrógeno y oxígeno; estas impurezas pueden afectar a las propiedades del acero.

1. Clasificación del acero al carbono

(1) Basado en Contenido de carbono

(2) Según la calidad del acero

(3) Según el uso del acero

(4) Basado en los niveles de desoxidación del acero:

Método de designación

Q235-AF

Q235-AF significa un acero estructural al carbono con un límite elástico de ≥235MPa, perteneciente al acero en ebullición de grado A.

Los grados de calidad son los siguientes:

2. Propiedades del acero al carbono

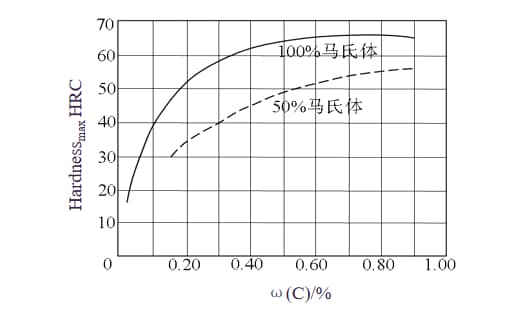

Las propiedades del acero al carbono vienen determinadas principalmente por su contenido de carbono. La correlación entre el contenido de carbono, soldabilidadLa estructura y el rendimiento del acero al carbono pueden verse en la Figura 2-1 y en la Tabla 2-1.

Tabla 2-1: Soldabilidad de varios tipos de acero al carbono

| Nombre | Contenido de carbono | Dureza típica | Usos típicos | Soldabilidad |

| Acero bajo en carbono | ≤0.15% | HRB | Chapas especiales y chapas finas perfiladas, flejes e hilos de soldadura | Excelente |

| 0.15%~0.25% | 30-35HRB | Perfiles estructurales, placas y barras | Bien | |

| Acero al carbono medio | 0.25%~0.60% | 42-46HRC | Piezas mecánicas y herramientas | Media (normalmente requiere precalentamiento, se recomienda un método de soldadura con bajo contenido en hidrógeno) |

| Acero con alto contenido en carbono | >0,60%-1,00 | 55HRC | Muelles, moldes | Deficiente (requiere un método de soldadura con bajo contenido en hidrógeno, precalentamiento y postcalentamiento) |

Aunque la resistencia del acero al carbono es relativamente baja, es fácil de fundir, tiene una excelente procesabilidad y es barato. Presume de falsificabilidadEl acero al carbono suele suministrarse al mercado en diversas formas y tamaños. El acero al carbono suele suministrarse al mercado en diversas formas y tamaños, como acero redondo, acero cuadrado, Viga en I acero y barras de refuerzo.

El acero bajo en carbono, con un contenido de carbono de hasta 0,25% o menos, y un contenido mínimo de M y Si, tiene una baja tendencia al endurecimiento, lo que lo convierte en el tipo de acero más soldable. Además de C, M y Si, impurezas como S, P, O, N en el acero al carbono pueden afectar a sus propiedades mecánicas, al agrietamiento en frío de las uniones soldadas, al agrietamiento en caliente y a la sensibilidad a la fragilidad por envejecimiento. Las propiedades mecánicas de los aceros comunes con bajo contenido en carbono se indican en la Tabla 2-2.

Tabla 2-2 Propiedades mecánicas del acero bajo en carbono

| Grado | Nivel | Ensayo de tracción (no inferior a) | Prueba de impacto | Prueba de flexión en frío 180°, B=2a | ||||

| Punto de rendimiento /MPa | Resistencia a la tracción /MPa | Tasa de elongación | Temperatura /℃ | Energía de absorción de impacto Charpy V-Notch (longitudinal) /J≥ | ||||

| Diámetro del núcleo de flexión d | ||||||||

| Muestra longitudinal | Muestra transversal | |||||||

| Q195 | – | 195 | 315-430 | 33 | – | – | 0 | 0.5a |

| Q215 | A | 215 | 335-410 | 31 | – | – | 0.5a | a |

| B | 20 | 27 | ||||||

| Q235 | A | 235 | 370-500 | 26 | – | – | a | 1.5a |

| B | 20 | 27 | ||||||

| – | 0 | |||||||

| D | -20 | |||||||

| Q275 | A | 275 | 410-540 | 22 | – | – | 1.5a | 2a |

| B | 20 | 27 | ||||||

| C | 0 | |||||||

| D | -20 | |||||||

| Q245R | – | 245 | 400-520 | 25 | 0 | 31 | 1.5a | |

| (20g,20R) | ||||||||

Aplicaciones:

Generalmente, no se realiza ningún tratamiento térmico tras el conformado. La mayoría se utiliza directamente en estado laminado en caliente.

Los aceros al carbono y los aceros de baja aleación se clasifican en tres grupos en función de su composición química: aceros al carbono, aceros de baja aleación y aceros al carbono. acero aleado, siendo el acero al carbono (comúnmente denominado acero al carbono) el más utilizado.

Además del carbono, que es el principal elemento de aleación del acero al carbono, también hay silicio (Si<0,5%), manganeso (Mn<0,8%) e impurezas inevitables como el azufre y el fósforo.

El acero de baja aleación se obtiene a partir del acero al carbono, al que se añaden intencionadamente uno o varios elementos de aleación para obtener determinadas propiedades. Por ejemplo, el acero 16Mn.

Clasificación y uso de los aceros aleados:

Contenido total de elementos de aleación:

1. Análisis de soldabilidad del acero de bajo carbono

La soldabilidad del acero al carbono se deteriora con el aumento del contenido de carbono. Al seleccionar materiales de soldaduraAdemás, no sólo deben coincidir con el material de base en cuanto a composición y propiedades, sino que debe evitarse que elementos nocivos como el azufre y el fósforo se introduzcan en el metal de soldadura.

En soldadura de acero al carbono con un contenido de carbono superior a 0,25%, la fuente de hidrógeno debe reducirse al mínimo.

Las razones mecánicas de las grietas al soldar acero al carbono son la tensión de restricción estructural y la tensión térmica desigual. En función del contenido de carbono, deben adoptarse diferentes medidas tecnológicas.

En el caso de los aceros con bajo contenido en carbono, debe prestarse especial atención a la prevención de las grietas provocadas por las tensiones estructurales y las tensiones térmicas desiguales. Además de prevenir las grietas causadas por estas tensiones, el acero con alto contenido en carbono debe evitar especialmente las grietas causadas por el endurecimiento.

La soldabilidad del acero al carbono depende principalmente de su susceptibilidad al agrietamiento en frío, al agrietamiento en caliente y a la tenacidad de la unión. El contenido de carbono del acero y del metal depositado es lo que más influye en la fisuración en frío del acero al carbono.

Equivalente de carbono: CE=C+Mn/6+Si/24

En el caso del acero al carbono, el contenido de silicio es relativamente bajo, no superior a 0,5%. A veces, su impacto puede pasarse por alto. A medida que aumenta el valor del carbono equivalente (CE), aumenta la propensión a la fisuración en frío y se deteriora la soldabilidad. Normalmente, cuando el valor CE supera 0,40%, aumenta la sensibilidad al agrietamiento por frío.

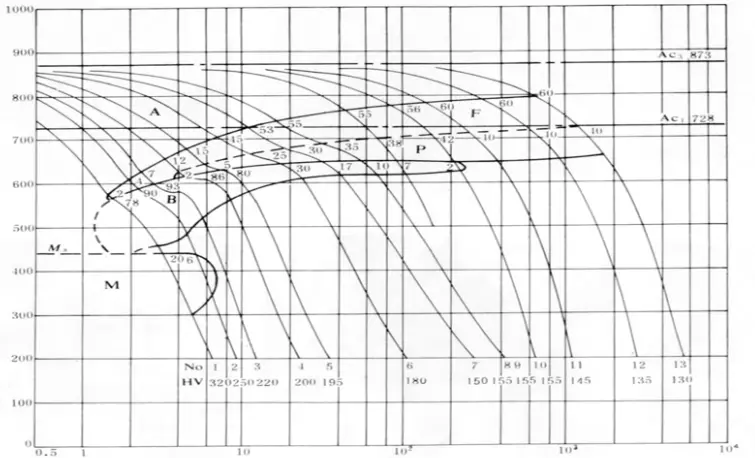

La tendencia al endurecimiento de la soldadura y de las zonas afectadas por el calor, así como su susceptibilidad al agrietamiento por frío, no sólo están relacionadas con la composición, sino que el impacto de la estructura en el rendimiento es aún más significativo. Dada una composición determinada, la estructura depende de la velocidad de enfriamiento, que puede determinarse mediante su estructura SHCCT (Simulated Heat Affected Zone Continuous Cooling Transformation). La figura 2-2 presenta el diagrama SHCCT del acero Q235 (A3).

El control de la velocidad de enfriamiento de la zona de soldadura es un método crucial para alterar el tipo de estructura y la dureza del zona de soldadurareduciendo así la aparición de grietas en frío.

A medida que aumenta el espesor de la soldadura, o cuando la temperatura ambiente es más baja durante la soldadura, o la energía del hilo de soldadura es menor, la disipación de calor se acelera, y la velocidad de enfriamiento de la junta soldada aumenta, lo que a su vez incrementa la tendencia al agrietamiento por frío.

Las uniones en T y las solapadas tienen una mayor superficie de disipación del calor en comparación con las uniones a tope, lo que acelera la velocidad de enfriamiento en la zona de soldadura y la hace propensa a la formación de estructuras endurecidas.

El precalentamiento, el aumento de la temperatura entre pistas o capas de soldadura o las medidas de postcalentamiento también pueden reducir la velocidad de enfriamiento durante la soldadura.

El endurecimiento del acero al carbono se debe principalmente a la formación de estructuras martensíticas. La martensita es una solución sobresaturada de carbono en α-Fε, y su dureza está relacionada tanto con el contenido de carbono en el acero como con la cantidad de martensita formada. La cantidad de martensita está influida por la velocidad de enfriamiento; una velocidad de enfriamiento muy rápida puede producir martensita 100%, con lo que se consigue la mayor dureza.

Hidrógeno y grado de restricción

El hidrógeno en la zona de soldadura procede principalmente de los materiales de soldadura y de la humedad en la zona de soldadura. El hidrógeno disuelto en la soldadura puede reducirse utilizando materiales de soldadura con bajo contenido en hidrógeno, aumentando la temperatura de secado de los materiales de soldadura, reduciendo el contenido de humedad en la gas protectoro reducir la humedad en la zona de soldadura.

Un aumento del grosor de la chapa de acero o la rigidez de la estructura aumentarán el grado de restricción, incrementando así la sensibilidad al agrietamiento inducido por hidrógeno.

Los tres inductores principales de la sensibilidad a la fisuración en frío son la estructura endurecida, el hidrógeno y el esfuerzo de contención. Cuando la composición del acero es fija, cuanto mayor es la proporción de la estructura endurecida, menor es el contenido crítico de hidrógeno necesario para provocar la fisuración en frío y menor es la tensión de contención necesaria, con lo que aumenta la tendencia a la fisuración en frío.

Cuando la estructura y el contenido de hidrógeno son fijos, cuanto mayor es el grado de restricción, mayor es la sensibilidad a la fisuración en frío. Por lo tanto, en la tendencia del acero al carbono a agrietarse en frío, los tres factores de estructura endurecida, hidrógeno y tensión de restricción se potencian mutuamente y son interdependientes.

Fisuración en caliente

La susceptibilidad al agrietamiento en caliente está estrechamente relacionada con impurezas como el azufre (S) y el fósforo (P) en el acero. Durante el soldadura de acero al carbono con alto contenido de S y P, los compuestos de S y P de bajo punto de fusión se reunieron en los límites de grano en la zona afectada por el calor, causando grietas de liquidación cerca de la línea de fusión de la zona afectada por el calor.

En el caso de chapas de acero más gruesas, los sulfuros distribuidos a lo largo de diferentes zonas de segregación pueden provocar grietas de desgarro laminar en las juntas en T y otras. Cuando la tasa de dilución del material base es alta, entra más S y P en el costura de soldadura, lo que puede provocar fácilmente grietas en caliente en el cordón de soldadura.

Para evitarlo, el diseño de la unión o la operación de proceso deben impedir que el cordón de soldadura tenga una forma estrecha y profunda. Bajo contenido en carbono arco de acero Los cordones de soldadura suelen tener una mayor resistencia a la fisuración en caliente.

Desgarro laminar

El acero en ebullición tiene un mayor contenido de oxígeno y una banda de segregación notable en el centro del espesor de la chapa, lo que puede provocar grietas y porosidad durante la soldadura. Existe cierta tendencia al desgarro laminar en la soldadura de chapas gruesas, y también presenta un alto grado de sensibilidad al envejecimiento. La temperatura de transición frágil de la unión soldada también es más alta.

Por lo tanto, el acero en ebullición no suele utilizarse en la fabricación de estructuras sometidas a cargas dinámicas o que funcionen a bajas temperaturas.

Cambios en el rendimiento de la zona afectada por el calor durante la soldadura

El principal cambio se produce en la ductilidad de la unión, que depende de la composición del acero, del estado del tratamiento térmico del material base antes de la soldadura y del calor de soldadura proceso. El acero al carbono se suministra principalmente en estado laminado en caliente, pero para algunos aceros estructurales al carbono de alta calidad y aceros estructurales al carbono para usos especiales, el estado de suministro también puede ser laminado controlado, normalizado, normalizado + templado, o templado + revenido.

Durante el proceso de enfriamiento del acero, se aplica una gran deformación a una temperatura más baja antes de que la austenita se descompone, lo que aumenta la tasa de nucleación de la fase ferrita. Los granos resultantes se refinan significativamente, lo que mejora drásticamente su resistencia y ductilidad.

Cierto métodos de soldadura tienen fuentes de calor dispersas o una energía lineal excesivamente alta, como la soldadura con gas y la soldadura por electroescoria. Estos métodos hacen que los granos de la zona de grano grueso de la zona afectada por el calor de la soldadura aumenten de tamaño, reduciendo así la tenacidad al impacto de la unión. En consecuencia, a menudo se requiere un tratamiento térmico posterior a la soldadura para estructuras significativas.

En conclusión, el acero bajo en carbono tiene un bajo contenido de carbono y un muy bajo elemento de aleación contenido. Por lo tanto, utilizando métodos de soldadura convencionales, no habrá estructuras endurecidas o grietas frías en las juntas. Siempre que los materiales de soldadura se seleccionen correctamente, se obtendrán resultados satisfactorios. juntas de soldadura puede lograrse.

2. Métodos de soldadura

No existen requisitos específicos para elegir un método de soldadura para acero con bajo contenido en carbono. La selección puede realizarse en función de variables como el grosor del material, estructura del productorequisitos de rendimiento y condiciones de producción.

Metal blindado soldadura por arcoCO2 La soldadura con gas protector y la soldadura por arco sumergido son métodos de soldadura habituales.

3. Análisis de soldabilidad del acero al carbono medio

Fisuración en frío

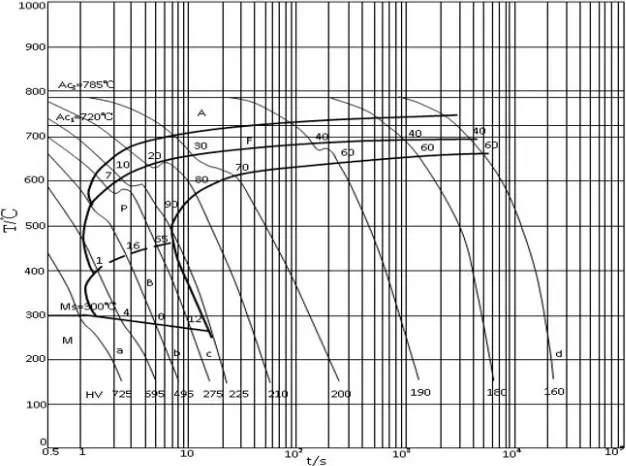

Los aceros con un contenido medio de carbono tienen un equivalente de carbono superior al de los aceros con un contenido bajo de carbono. Cuando el contenido de carbono supera 0,25%, aumenta la templabilidad del acero. Durante la soldadura, si la velocidad de enfriamiento es rápida (como se muestra en el diagrama CCT del acero 45 de la Figura 2-3, la velocidad de enfriamiento supera el punto de valor crítico c), a estructura martensítica se formará en la zona afectada por el calor.

La estructura martensítica del acero de carbono medio es más quebradiza y, bajo la acción de la tensión de soldadura, es propensa al agrietamiento en frío y a la fractura frágil. Es más probable que la zona afectada por el calor del acero de carbono medio forme una estructura martensítica endurecida después de la soldadura. Esta estructura es más sensible al hidrógeno, y la tensión crítica necesaria para la fisuración en frío es menor.

Por lo tanto, es aconsejable utilizar electrodos de bajo contenido en hidrógeno y aumentar adecuadamente la temperatura de precalentamiento para reducir tensión residual.

Grietas calientes

Cuando la fracción másica del carbono en el acero supera los 0,25%, la segregación del propio carbono y su promoción de otros elementos como el azufre (S) y el fósforo (P) adquiere un protagonismo significativo. Este es especialmente el caso cuando el contenido de S y P en el material de partida se controla cerca del límite superior del valor cualificado exigido por la norma. Los sulfuros de bajo punto de fusión pueden provocar una mayor tendencia al agrietamiento en caliente, sobre todo en la fosa de arco.

Por lo tanto, al soldar acero al carbono, es imprescindible controlar estrictamente la fracción másica de azufre.

Poros

Debido al mayor contenido de carbono en comparación con el acero con bajo contenido de carbono, aumenta la cantidad de carbono que entra en el baño de soldadura. Esto podría conducir potencialmente a la formación de poros de CO durante las reacciones metalúrgicas de la soldadura, aumentando así la sensibilidad a la formación de poros en el cordón de soldadura.

Al soldar acero en ebullición, es crucial asegurarse de que el material de soldadura elegido contiene los desoxidantes adecuados para evitar la formación de poros en el cordón de soldadura.

Cambios en el rendimiento de la zona afectada por el calor en la soldadura

La zona afectada por el calor en la soldadura experimenta cambios debido a la aparición de estructuras endurecidas, lo que provoca un aumento de la resistencia, la fragilidad y el endurecimiento, así como una mayor susceptibilidad a la fisuración en frío. El carbono del metal base fundido entra en el baño de soldadura, lo que provoca un aumento del contenido de carbono del metal de soldadura. El rendimiento varía según las trayectorias de soldadura debido a las diferencias en las tasas de dilución.

A medida que aumenta el contenido de carbono en los aceros de carbono medio, se deteriora su soldabilidad. Los principales problemas que se plantean durante la soldadura son el agrietamiento en caliente, el agrietamiento en frío, la porosidad y la fractura frágil, y a veces se produce una disminución de la resistencia en la zona afectada por el calor. Cuanto más impurezas tenga el acero y mayor sea la rigidez estructural, más graves serán estos problemas.

Cuando se realicen trabajos de reparación por soldadura en piezas de fundición de acero al carbono medio, deberán tomarse precauciones para evitar el agrietamiento por frío durante la soldadura o el agrietamiento debido a una tensión residual excesiva en la zona reparada.

4. Métodos de soldadura

Normalmente, se emplean métodos de soldadura con electrodo de varilla o con gas CO2. Cuando se añaden superficies resistentes al desgaste o a la corrosión al acero al carbono medio, o se reparan superficies desgastadas más grandes en acero al carbono medio, también puede utilizarse la soldadura por arco sumergido.

5. Análisis de soldabilidad del acero con alto contenido en carbono

Soldabilidad deficiente

El acero con alto contenido en carbono, que incluye el acero estructural al carbono, las fundiciones de acero al carbono y el acero al carbono para herramientas, contiene más de 0,6% de carbono. La soldabilidad de estos materiales es bastante deficiente, y la soldadura puede dar lugar a martensita de alto contenido en carbono dura y quebradiza. Tienen una gran tendencia al endurecimiento y al agrietamiento. Dada su escasa soldabilidad y su elevada dureza, estos tipos de acero se utilizan normalmente en componentes o piezas que requieren gran dureza y resistencia al desgaste, más que en la creación de estructuras soldadas.

Métodos de soldadura: La soldadura por arco metálico protegido y la soldadura con gas se utilizan habitualmente para la soldadura de reparación.

El acero inoxidable se refiere a un tipo de acero que no se oxida fácilmente en la atmósfera; es un acero más resistente a la corrosión en condiciones específicas de ácido, alcalino y sal. Debido a su excelente resistencia a la corrosión, conformabilidad y tenacidad en una amplia gama de temperaturas, el acero inoxidable se utiliza ampliamente en la industria petroquímica, la energía nuclear, la industria ligera, la industria textil, la alimentación y los electrodomésticos.

1. Clasificación del acero inoxidable

(1) Acero inoxidable austenítico

El acero inoxidable austenítico se distingue por sus propiedades no magnéticas, su buen comportamiento a baja temperatura, su conformabilidad y su soldabilidad.

(2) Acero inoxidable ferrítico

El acero inoxidable ferrítico se caracteriza por su fuerte magnetismo, su fácil conformabilidad, su resistencia a la oxidación y a las picaduras.

(3) Acero inoxidable martensítico

El acero inoxidable martensítico es conocido por su alto resistencia y durezaaunque su resistencia a la corrosión es ligeramente inferior a la de los aceros inoxidables austeníticos y ferríticos.

(4) Acero inoxidable dúplex

El acero inoxidable dúplex presenta límite elásticoEs resistente a las picaduras y a la corrosión bajo tensión, y fácil de conformar y soldar.

(5) Acero inoxidable endurecido por precipitación

El acero inoxidable endurecido por precipitación tiene un contenido de cromo de alrededor de 17%, y unido a elementos como el níquel y el molibdeno, no sólo posee suficientes propiedades inoxidables, sino que también presenta una resistencia a la corrosión comparable a la del acero inoxidable austenítico.

2. Papel de los elementos de aleación

Hierro: Es el elemento metálico básico del acero inoxidable.

Cromo: Es el principal elemento formador de ferrita. Cuando se combina con el oxígeno, el cromo forma una película pasiva Cr2O3 resistente a la corrosión, lo que lo convierte en el elemento esencial para mantener la resistencia a la corrosión del acero inoxidable.

Carbono: Es un fuerte elemento formador de austenita que puede aumentar notablemente la resistencia del acero. Sin embargo, el carbono también puede afectar negativamente a la resistencia a la corrosión.

Níquel: Es el principal elemento formador de austenita. El níquel puede ralentizar la corrosión del acero y el agrandamiento de los granos durante el calentamiento.

Molibdeno: Es un elemento que forma carburos. Los carburos que forma son extremadamente estables, impidiendo el crecimiento de grano durante austenita calentamiento y reduciendo la sensibilidad al sobrecalentamiento del acero.

Niobio, titanio: Se trata de fuertes elementos formadores de carburos que mejoran la resistencia del acero a la corrosión intergranular.

Nitrógeno: Es un fuerte elemento formador de austenita que aumenta significativamente la resistencia del acero.

Fósforo, azufre: Estos nocivos elementos de acero inoxidable afectar negativamente a su resistencia a la corrosión y a sus propiedades de estampación.

3. Física general Propiedades del acero inoxidable

(1) Conducción del calor: La velocidad de transferencia de calor del acero inoxidable es relativamente lenta.

(2) Expansión térmica: En comparación con el acero al carbono, el coeficiente de expansión lineal del acero de grado 304 es mayor.

(3) Resistencia eléctrica: Generalmente, la resistencia eléctrica de las aleaciones es mayor que la de los metales puros, y lo mismo ocurre con el acero inoxidable.

(4) Propiedades magnéticas del acero inoxidable

Tabla 3: Propiedades magnéticas de diversos materiales

| Materiales | Propiedades magnéticas | Permeabilidad magnética :μ(H=50e) |

| SUS430 | Magnetismo fuerte | – |

| Hierro | Magnetismo fuerte | – |

| Ni | Magnetismo fuerte | – |

| SUS304 | No magnético (muestra magnetismo durante el trabajo en frío) | 1,5(65% Procesamiento) |

| SUS301 | No magnético (muestra magnetismo durante el trabajo en frío) | 14,8(55% Procesamiento) |

| SUS305 | No magnético | – |

1. Soldabilidad del acero inoxidable

La resistencia eléctrica del acero inoxidable es significativamente mayor que la del acero bajo en carbono. Durante la soldadura, tanto el varilla para soldar y el material base en la zona de soldadura son propensos a calentarse y fundirse. Esto puede hacer que el material base circundante se sobrecaliente, lo que provoca una deformación desigual en la zona de soldadura y granos gruesos.

El acero inoxidable tiene un alto coeficiente de dilatación lineal y un bajo coeficiente de conductividad térmica, lo que dificulta la disipación del calor. Durante la soldadura, la profundidad de penetración es elevada, y el calentamiento provocado por la soldadura hace que la estructura se expanda. Durante el enfriamiento, se producen importantes deformaciones por contracción y tensiones de tracción, que pueden provocar fácilmente grietas térmicas.

La zona afectada por el calor (ZAC) en la soldadura puede provocar fácilmente corrosión intergranular. Esto se debe a que, dentro de la ZAT, el metal base se empobrece en cromo en el rango de temperatura de sensibilización (450℃ a 850℃), lo que dificulta la pasivación.

Como resultado, su resistencia a la corrosión disminuye significativamente y, por lo tanto, se corroe preferentemente en el entorno corrosivo correspondiente, ensanchando los límites de grano del acero. En este punto, la plasticidad y la resistencia de la zona corroída se han visto gravemente comprometidas, lo que provoca grietas y fracturas frágiles durante la flexión en frío, y una no metálico sonido cuando el sitio corroído golpea el suelo.

El acero inoxidable es un tipo de acero relativamente resistente a la corrosión, pero no es absolutamente a prueba de óxido. Hasta la fecha, no se ha inventado ningún acero que no se corroa en cualquier condición. Por ello, se diseñan tipos específicos de acero para su uso en determinados entornos.

La resistencia a la corrosión del acero aumenta con el contenido de cromo. Cuando el contenido de cromo alcanza o supera los 12%, la resistencia a la corrosión del acero cambia drásticamente, pasando de ser propenso a la oxidación a resistente a la oxidación, y de no resistente a la corrosión a resistente a la corrosión. Por lo tanto, el acero inoxidable se conoce comúnmente como una aleación a base de hierro con un contenido de cromo superior a 12%.

La capacidad del acero de mantener su estabilidad química (resistencia a la corrosión y a las incrustaciones) a altas temperaturas se denomina estabilidad térmica; la propiedad del acero de tener suficiente resistencia a altas temperaturas se denomina resistencia térmica. El acero que posee tanto estabilidad térmica como resistencia térmica se conoce como acero resistente al calor.

1. Clasificación del acero resistente al calor

(1) En los aceros termorresistentes perlíticos, los principales elementos de aleación son el cromo, el molibdeno y el vanadio, y su contenido combinado suele ser inferior a 5%. Este tipo también se denomina acero refractario de baja aleación.

(2) Los aceros martensíticos resistentes al calor no sólo presentan una gran resistencia a las altas temperaturas, sino también una notable resistencia a la corrosión. Tanto el acero 1Cr13 como el 2Cr13 pueden utilizarse como aceros resistentes al calor y como aceros inoxidables.

(3) Acero ferrítico resistente al calor

Este tipo de acero tiene una excelente resistencia a la oxidación y la corrosión a altas temperaturas, pero su resistencia al calor es escasa y es propenso a la fragilidad.

(4) Acero austenítico resistente al calor

Este tipo de acero no sólo tiene una elevada resistencia al calor, sino que también presenta una plasticidad y tenacidad considerables, así como excelentes propiedades de soldadura. Su estructura austenítica monofásica le confiere una gran resistencia a la corrosión.

1. Soldabilidad del acero perlítico resistente al calor

El elemento principal del acero termorresistente perlítico es el carbono, y contiene cierta cantidad de cromo y molibdeno. Algunas variedades también contienen elementos como vanadio, tungsteno, silicio, titanioy boro. La presencia de estos elementos de aleación hace que el cordón de soldadura y la zona afectada por el calor sean propensos al endurecimiento.

Tras la soldadura, el enfriamiento en el aire puede producir fácilmente martensita dura y quebradiza, que no sólo afecta a las propiedades mecánicas de la unión soldada, sino que también genera importantes tensión interna. Combinado con una alta concentración de hidrógeno difusor, el cordón de soldadura y la zona afectada por el calor son propensos a la fisuración en frío.

Además, como el acero termorresistente perlítico contiene carburos fuertes como el niobio, el molibdeno y el cromo, y suele utilizarse a altas temperaturas, es susceptible de agrietarse por recalentamiento.

2. Soldabilidad del acero martensítico resistente al calor

Los aceros martensíticos resistentes al calor incluyen principalmente los aceros con alto contenido en cromo con composiciones simples, como Cr13 y 2Cr13, así como los aceros que añaden elementos de aleación como Mo, V, W, Nb, etc., basados en el cromo 12. Estos tipos de acero tienden a sufrir enfriamiento al aire, lo que provoca una mala soldabilidad. Tras la soldadura, suelen formar martensita de alta dureza y una pequeña cantidad de estructuras bainíticas, lo que provoca grietas en frío.

3. Soldabilidad del acero ferrítico resistente al calor

La mayoría de los aceros termorresistentes ferríticos están compuestos por aceros de alto contenido en cromo con w(Cr)>17% y una parte de aceros de tipo Cr13. Estos tipos de acero no sufren transformación de fase α→Y durante la soldadura, no mostrando tendencia al endurecimiento. Sin embargo, los granos cercanos a la línea de fusión se agrandarán rápidamente, provocando la fragilidad de la unión soldada.

Cuanto mayor sea el contenido de cromo y más largo el tiempo de permanencia a altas temperaturas, más grave será la fragilidad. Esta fragilidad no se puede refinar mediante tratamiento térmico, por lo que es propenso a las grietas al soldar estructuras rígidas.

4. Soldabilidad del acero austenítico resistente al calor

El acero austenítico resistente al calor tiene una microestructura austenítica como matriz. Este tipo de acero contiene cantidades significativas de níquel, manganeso y nitrógeno, que son elementos formadores de austenita. Posee una excelente resistencia a altas temperaturas y estabilidad estructural por encima de 600 ℃, junto con un buen rendimiento de soldadura. Por lo tanto, es el tipo más ampliamente utilizado de acero resistente al calor en aplicaciones que van desde 600 a 1200℃.