¿Siente curiosidad por saber cómo la automatización de la soldadura está transformando la fabricación moderna? Este artículo profundiza en la selección de los robots y equipos adecuados para los proyectos de soldadura, destacando consideraciones esenciales como los modelos de robot, las herramientas y la disposición. Al comprender estos aspectos, aprenderá a mejorar la productividad, garantizar soldaduras de alta calidad y optimizar todo el proceso de soldadura. Sumérjase para descubrir cómo la fabricación inteligente está revolucionando el sector y qué pasos puede dar para implantar soluciones de automatización eficaces en sus propias operaciones.

La fabricación inteligente se ha abierto paso en la industria manufacturera, y la producción automática se ha convertido en un medio eficaz para que las empresas mejoren su influencia, amplíen la escala de sus productos y ganen el mercado.

El proyecto de estación de trabajo automática ha evolucionado desde el apilamiento, la soldadura y la manipulación convencionales hasta la recopilación de datos y la fabricación inteligente, y se ha desarrollado paso a paso.

Este post ofrece un análisis y una explicación de los tres aspectos del proyecto de automatización de la soldadura, que incluyen el diseño preliminar, la descripción de las instalaciones, la disposición del emplazamiento y el batido.

Para ejecutar con éxito un proyecto de soldadura automática robotizada, es fundamental conocer a fondo el modelo de robot seleccionado y sus prestaciones. Es esencial tener en cuenta si existen normativas y requisitos específicos para la información del material del producto, el estado del material entrante, los requisitos del proceso y los requisitos de inspección.

Además, es esencial comprender la función del equipo, la información de los parámetros técnicos y el entorno de aplicación para proporcionar un esquema de planificación completo. Normalmente, se utiliza un robot de 6 ejes, y la fijación utiliza 7 ejes o multiejes como ejes externos, diseñados específicamente para la fabricación robotizada.

Basado en el proceso de soldadura (MIG, MAG, TIG, SUP, CO2etc.), los parámetros de tamaño (como la longitud de los brazos y la capacidad de carga) y el estado estructural, debe seleccionarse el modelo de equipo adecuado.

Lectura relacionada: Soldadura MIG frente a TIG

Para la soldadura de la viga inferior del ascensor utilizando el Soldadura MAG proceso, se ha seleccionado el robot ABB 1410-5/1.44.

Consulte la Tabla 1 para obtener información específica sobre los parámetros.

Tabla 1 información del producto de soldadura (unidad: mm)

| Descripción del producto | Información sobre el producto | Longitud de soldadura | Tamaño de soldadura | ||

|---|---|---|---|---|---|

| longitud | altura | anchura | |||

| Viga inferior | 1400 | 276 | 431 | 954 | a2.5 |

| 122 | 276 | 431 | |||

| 1100 | 276 | 431 | |||

Es esencial seleccionar el modelo de robot adecuado en función de los parámetros específicos y la información del proceso. Para productos con un tamaño máximo de 1400 mm, se ha seleccionado el modelo de robot ABB 1410-5/1.44, que puede cubrir el rango de tamaño requerido.

Además, es necesario considerar si la precisión de posicionamiento repetido del robot se encuentra dentro del rango de control. Esto se debe a que la repetibilidad del robot determina la consistencia del proceso de soldadura. Una alta precisión de posicionamiento repetitivo no sólo refleja la precisión del robot, sino que también garantiza que la calidad de soldadura cumple las normas exigidas. Una precisión de posicionamiento repetitivo deficiente puede dar lugar a productos no cualificados, con las consiguientes pérdidas para la empresa.

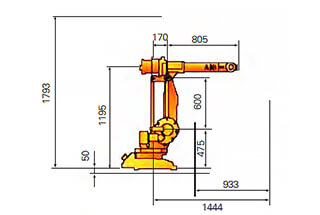

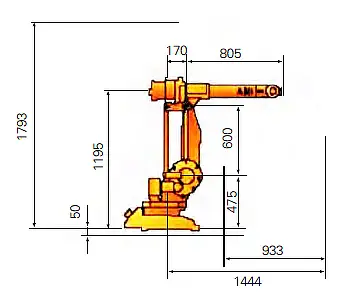

El diagrama de trayectoria y la información sobre los parámetros del robot se muestran en la figura 1.

| Descripción del proyecto | Información sobre los parámetros del manipulador | ||

|---|---|---|---|

| Peso de sujeción de la muñeca | 5 kg | ||

| Radio máximo del brazo | 1440 mm | ||

| Número de ejes | 6 ejes | ||

| Precisión de posicionamiento repetido | 025 mm (valor medio global de varios robots) | ||

| Versión robot | Edición estándar | ||

| Nivel de protección | IP54 | ||

| Movimiento axial | |||

| Eje | Rango de movimiento | Velocidad máxima | |

| 1 | +170° ~ -170° | 120°/s | |

| 2 | +70° ~ -70° | 120°/s | |

| 3 | +170° ~ -65° | 120°/s | |

| 4 | +150° ~ -150° | 280°/s | |

| 5 | +115° ~ -115° | 280°/s | |

| 6 | +300° ~ -300° | 280°/s | |

| Fuente de alimentación: 200 ~ 600V, 50/60hz | |||

| Tamaño del robot | Base:620mm×450mm | ||

| Peso del robot | 225 kg | ||

| temperatura ambiente | -5℃-45℃ | ||

| Humedad máxima | 95% | ||

| Ruido máximo | 70dB(A) | ||

Figura 1 Información sobre los parámetros del diagrama de trayectoria del robot

Durante la selección inicial del modelo de robot, es fundamental tener en cuenta las limitaciones de disposición y origen. Para garantizar la accesibilidad de la soldadura y evitar que disminuya la eficacia del trabajo, debemos consultar la tabla de descripción de funciones y el diagrama de trayectoria del robot.

En la actualidad, la simulación y las pruebas de producción pueden llevarse a cabo mediante software de enseñanza de robots. Esto permite evaluar y confirmar el rango de soldadura del robot, el espacio del producto y la colocación de posiciones durante las primeras fases del proyecto. Al identificar y mejorar de antemano cualquier posible problema causado por la producción robotizada, podemos optimizar el proceso de producción.

Durante las primeras fases de simulación y ensayo, suele faltar una evaluación de los equipos externos, como el utillaje, el eje externo y la mesa deslizante. Esto puede hacer que se gaste demasiada energía en la transformación de estos componentes, lo que aumenta el ciclo del proyecto y causa pérdidas a la empresa.

Por lo tanto, es esencial evaluar de antemano el equipo externo, como la herramienta, el eje externo y la mesa deslizante.

El utillaje de soldadura desempeña un papel crucial en el progreso global de un proyecto.

El diseño de utillaje es un tema que requiere la acumulación de experiencia, conocimientos mecánicos y eléctricos, y una profunda comprensión de los productos. Nuestro objetivo es ofrecer una forma de abordar el diseño de utillaje de soldadura.

En general, los robots son adecuados para productos estándar y de baja repetibilidad para la fabricación a gran escala. Por lo tanto, la consistencia en el diseño de herramientas de soldadura, incluyendo la consistencia de la precisión de posicionamiento repetido del robot, sujeción secuencia, precisión de posicionamiento, rigidez y requisitos de posicionamiento, es fundamental.

Es esencial garantizar la precisión del posicionamiento del producto de soldadura en el utillaje, así como controlar la tensión de soldadura y la deformación tras la soldadura, lo que requiere una rigidez adecuada.

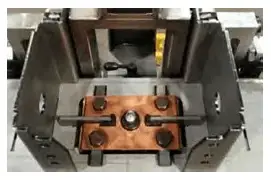

La mayoría de los utillajes de soldadura se localizan mediante estructuras neumáticas, hidráulicas, eléctricas o neumáticas de apoyo manual. Con los avances tecnológicos, también se puede considerar la fijación magnética, pero sólo debe utilizarse para utillajes especiales sin soplado de polarización magnética y seleccionarse en función de la situación real.

Además, el cobre rojo y los materiales de aleación se utilizan a menudo para fabricar juntas especiales (véanse Fig. 2 y Fig. 3) para mejorar la disipación del calor y la rigidez de los productos.

Fig. 2 Módulo de material especial

Fig. 3 Módulo de material de cobre

El posicionador se utiliza como eje externo del robot. Su precisión de posicionamientoLa precisión de posicionamiento, la rotación y la precisión de giro afectan directamente a la precisión de posicionamiento repetido y a la calidad de soldadura del robot, lo que, a su vez, afecta a la calidad del producto final.

Durante la fase de prediseño del posicionador con utillaje de soldadura, hay que tener en cuenta la carga, incluido el peso del utillaje y del producto que se va a soldar. Para evitar situaciones de sobrepeso, es esencial seleccionar reductores, engranajes y coronas dentadas con poco juego y gran precisión de rotación. Esto ayuda a reducir la inercia de rotación del posicionador, lo que permite una respuesta de aceleración y deceleración más rápida, mejorando en última instancia los requisitos de precisión.

La tabla 2 presenta la información de los parámetros del posicionador.

Tabla 2 Información de los parámetros del posicionador

| Posicionador giratorio individual de doble asiento (juego) | |

|---|---|

| Eje exterior | Eje externo ABB MU200 |

| Soporte de carga | 200Kg |

| Altura de la mesa de carga de herramientas | 850 mm |

| Precisión del posicionador | El radio del centro de rotación es de 500 mm |

| Precisión de posicionamiento repetido | ±0,15 mm |

El sistema de soldadura debe incluir los siguientes componentes, de acuerdo con los requisitos del proyecto de soldadura: potencia de soldadura alimentación, alimentador de hilo, pistola de soldadura, sistema de refrigeración (algunos de los cuales están integrados en la fuente de alimentación de soldadura), sistema de limpieza de la pistola, sistema de corte de hilo y sistema anticolisión.

Si existen requisitos específicos, se pueden considerar sistemas auxiliares de equipos adicionales para mejorar la calidad y la eficacia de la soldadura. Estos pueden incluir patrulla de posición láser, seguimiento visual, calibración TCP de origen y otros sistemas similares.

Todo proyecto de automatización es susceptible de encontrar problemas y desafíos. En este post, hemos destacado algunos de los problemas más comunes que surgen durante el proceso rutinario y los hemos explicado.

El utillaje manual es un modo de producción habitual en algunas empresas para la soldadura. Sin embargo, desde el punto de vista de la fabricación, la flexibilidad de los humanos es mayor que la de los robots, y los cerebros humanos tienen mejor control que los robots.

Durante la soldadura, los soldadores pueden ajustar el proceso en cualquier momento observando el baño de soldadura y la trayectoria de la antorcha de soldadura. En cambio, los robots siguen un programa predeterminado para soldar, lo que puede dar lugar a una simple copia del utillaje manual y plantear problemas de ajuste y seguimiento.

Además, dado que los robots se utilizan para la producción en masa, existe el riesgo de que haya un gran número de productos defectuosos y reprocesados, lo que puede provocar incoherencias en la eficiencia de la producción.

Aunque la idea del utillaje puede aprenderse del utillaje manual, es necesario considerar la resistencia y la repetibilidad desde la perspectiva de las necesidades de fabricación. Esto puede lograrse mediante un proceso especial o cambiando el diseño del utillaje para cumplir los requisitos de los robots.

Como ya se ha indicado, la identificación incompleta y el retraso en el diseño del utillaje antes de la evaluación del proyecto provocaron dificultades para completar algunas soldaduras durante el proceso de soldadura. Además, algunas posiciones de soldadura no eran adecuadas, como la necesidad de pasar de la soldadura tipo barco a la soldadura vertical descendente, lo que dio lugar a soldadura deficiente calidad de los productos.

Para resolver estos problemas, es necesario realizar simulaciones antes de soldar y conocer a fondo las instrucciones del robot.

El proceso de soldadura robotizada, incluidos los parámetros y la secuencia de soldadura, difiere de la soldadura manual. Los parámetros de salida del robot suelen ser estables.

Manual de copia parámetros de soldadura y procesos al robot puede no ser adecuado, ya que puede hacer que aumente la deformación de la soldadura. De ahí que sea crucial reevaluar el proceso de soldadura en función de las consideraciones del proyecto, dada la particularidad de la fabricación de robots.

El robot es muy sensible a los cambios en las materias primas. Por ello, al utilizar la soldadura robotizada, debemos tener en cuenta el control de las materias primas de soldadura.

Por lo tanto, es crucial que las empresas y los gestores de proyectos comprendan que los robots no sólo son capaces de sustituir el trabajo manual en la producción.

El robot se utiliza ampliamente en diversas industrias, y los robots de soldadura son una de ellas. Los robots de soldadura tienen sus propias características únicas en comparación con otros tipos de robots.

Para mejorar la eficacia y la calidad de los productos de una empresa y reducir la intensidad de mano de obra mediante estaciones de trabajo robotizadas, hay que prestar atención a la gestión de las materias primas, la selección de equipos, la confirmación de los procesos, la formación del personal y otros aspectos.

Sin embargo, desde el punto de vista empresarial, la preparación y fabricación de soluciones de automatización no es un proceso que se realice de la noche a la mañana. Su influencia y trascendencia no se limitan a la sustitución de humanos por máquinas, sino que incluyen la modernización de toda la industria. Esto implica invertir en tecnología y experiencia y devolverlo con calidad y valor de mercado.