¿Por qué es tan difícil soldar aceros templados y revenidos con bajo contenido en carbono? Este artículo explora las complejidades que entraña, desde la gestión de las grietas frías hasta la prevención de la fragilización en la zona afectada por el calor. Aprenderá técnicas y precauciones clave para garantizar soldaduras fuertes y fiables en aceros de alta resistencia. Sumérjase en la comprensión de las prácticas esenciales para la soldadura de este material especializado y asegúrese de que sus proyectos cumplen los más altos estándares de seguridad y durabilidad.

Como acero estructural de soldadura de alta resistencia, el contenido de carbono de este tipo de acero se limita a un nivel bajo.

Generalmente, la fracción másica de carbono es inferior a 0,18%, y los requisitos de soldabilidad también se tienen en cuenta en el diseño de la composición de la aleación.

Por lo tanto, la soldadura del acero templado y revenido de bajo contenido en carbono es básicamente similar a la del acero normalizado.

Los siguientes problemas se producen principalmente durante la soldadura:

El acero templado y revenido con bajo contenido en carbono suele tener bajo contenido en carbonoEl alto contenido de manganeso y el estricto control del S y el P hacen que la tendencia al agrietamiento en caliente sea pequeña.

Sin embargo, el tipo de baja aleación con alto contenido en níquel y bajo contenido en manganeso acero de alta resistencia aumentará la tendencia al agrietamiento en caliente y al agrietamiento por licuefacción.

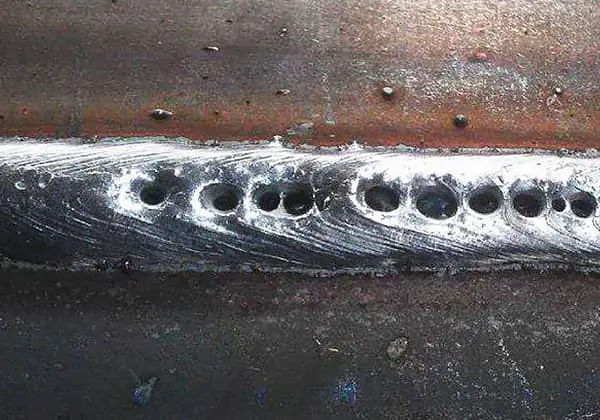

Debido a que este tipo de acero contiene más elementos de aleación que puede mejorar la templabilidad, tiene una gran tendencia al agrietamiento en frío.

Sin embargo, debido al elevado Sra. Punto de este tipo de acero, si la junta puede enfriarse lentamente a esta temperatura, la martensita generada puede someterse a un tratamiento de "autotemplado", que reduce en cierta medida la tendencia a la fisuración en frío, por lo que ésta no es necesariamente grande de hecho.

Baja emisión de carbono templado y revenido El acero contiene fuertes elementos formadores de carburos, como V, Mo, Nb, Cr, etc., por lo que tiene cierta tendencia al agrietamiento por recalentamiento.

El reblandecimiento se produce en la zona comprendida entre la temperatura original de revenido del metal base y Ac1 durante la soldadura.

Cuanto menor sea la temperatura de revenido original, mayor será el rango de reblandecimiento y más grave el grado de reblandecimiento.

Si las bajas emisiones de carbono martensita y bainita inferior con fracción de volumen de 10% - 30% se producen en la zona de recalentamiento, se puede obtener una alta tenacidad.

Sin embargo, cuando la velocidad de enfriamiento es demasiado rápida, se forma martensita de bajo contenido en carbono con una fracción volumétrica de 100%, y la tenacidad disminuye;

Cuando la velocidad de enfriamiento es demasiado lenta, por un lado, los granos se engrosarán, por otro, se generará la estructura mixta de martensita de bajo carbono y bainita más componentes M-A en la zona de recalentamiento, lo que provocará una fragilización más grave en la zona de recalentamiento.

Al soldar acero templado y revenido con σs ≥ 980MPa, métodos de soldadura como la soldadura por arco de tungsteno argón o la soldadura por haz de electrones.

Para acero templado y revenido de bajo contenido en carbono con σs<980MPa, puede utilizarse para metal blindado soldadura por arcosoldadura automática por arco sumergido, soldadura por arco metálico con gas y soldadura por arco de tungsteno con argón.

Pero para el acero con σs ≥ 686MPa, la soldadura por arco metálico con gas es la automática más adecuada proceso de soldadura.

Además, si deben adoptarse métodos de soldadura con gran aporte de calor y baja velocidad de enfriamiento, como la soldadura por arco sumergido de varios hilos y la soldadura por electroescoria, debe realizarse un tratamiento de temple y revenido posterior a la soldadura.

Cuando el aporte de calor se incrementa hasta el valor máximo admisible y no se puede evitar la grieta, deben tomarse medidas de precalentamiento.

En el caso del acero templado y revenido de bajo contenido en carbono, la finalidad del precalentamiento es principalmente evitar grietas frías, y el precalentamiento puede tener efectos adversos sobre la tenacidad, por lo que generalmente se utiliza una temperatura de precalentamiento más baja (≤ 200 ℃) al soldar acero templado y revenido de bajo contenido en carbono.

Se espera que el precalentamiento reduzca la velocidad de enfriamiento durante la transformación en martensita y mejore la resistencia al agrietamiento mediante el autotemplado de la martensita.

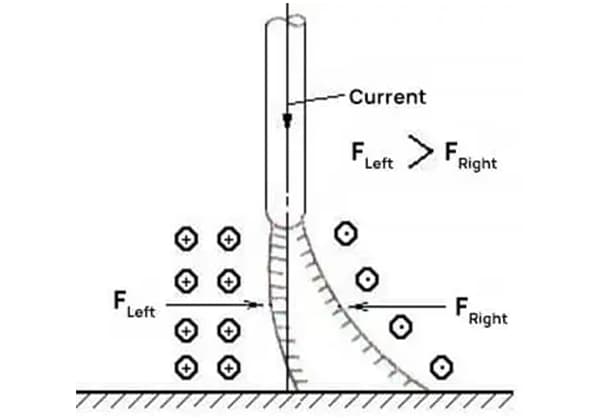

Cuando la temperatura de precalentamiento es demasiado alta, no es necesario para evitar el frío, pero hará que la tasa de enfriamiento de 800-500 ℃ inferior a la tasa de enfriamiento crítico para la estructura mixta frágil y hacer que el zona afectada por el calor aparecen fragilizaciones evidentes.

Por lo tanto, es necesario evitar aumentar ciegamente la temperatura de precalentamientoincluida la temperatura entre pasadas.

Los aceros de bajo contenido en carbono templados y revenidos no suelen someterse a tratamiento térmico después de la soldadura.

Por lo tanto, al seleccionar materiales de soldadurase exige que el metal de soldadura obtenido tenga propiedades mecánicas próximas a las del metal base en estado de soldadura.

En casos especiales, como la elevada rigidez de la estructura y la dificultad de evitar las grietas frías, deben seleccionarse como metal de aportación materiales con una resistencia ligeramente inferior a la del metal de base.