¿Alguna vez se ha preguntado por qué a veces fallan las estructuras soldadas a pesar de su aspecto robusto? Este artículo se adentra en los retos ocultos de la soldadura, explorando cómo el calentamiento y el enfriamiento desiguales pueden provocar tensiones, distorsiones e incluso fallos estructurales. Al final, comprenderá los factores clave que afectan a la calidad de la soldadura y cómo mitigar estos problemas.

Las estructuras soldadas, aunque ampliamente utilizadas en la industria, a menudo presentan retos inherentes asociados principalmente a las uniones soldadas. Estos retos pueden clasificarse en varias áreas clave:

1. Esfuerzos residuales y distorsión:

El proceso de soldadura induce un calentamiento localizado e intenso seguido de un enfriamiento rápido, lo que provoca una expansión y contracción térmica no uniforme. Estos ciclos térmicos provocan tensiones residuales y distorsiones en la estructura soldada. Estos problemas no sólo comprometen la precisión dimensional y la calidad estética, sino que también complican las operaciones posteriores a la soldadura. En los casos más graves, la integridad estructural global y la capacidad de carga pueden verse significativamente afectadas.

2. Cambios microestructurales:

Las uniones soldadas pasan por tres fases distintas durante su formación: fusión, solidificación y desarrollo de la zona afectada por el calor (ZAT). Cada fase altera la microestructura del material, modificando potencialmente sus propiedades mecánicas, su resistencia a la corrosión y su comportamiento a la fatiga. La zona afectada por el calor, en particular, puede presentar características muy diferentes del metal base y del metal de soldadura.

3. Alteraciones materiales de la propiedad:

La soldadura puede alterar significativamente las propiedades del material base. Estos cambios pueden incluir modificaciones de la resistencia, la ductilidad, la tenacidad y la dureza. En algunas aleaciones puede producirse endurecimiento por precipitación o crecimiento del grano, mientras que en otras puede observarse ablandamiento debido al envejecimiento excesivo. Comprender y mitigar estos cambios metalúrgicos es crucial para mantener las propiedades deseadas del material en la estructura soldada.

4. Concentración de tensiones y modos de fallo:

La tensión de soldadura, en particular la tensión residual, contribuye significativamente a diversos mecanismos de fallo:

5. Inexactitudes dimensionales:

La distorsión de la soldadura se manifiesta como cambios en la forma y las dimensiones de la estructura soldada. Esto puede dar lugar a:

Estas distorsiones pueden afectar significativamente a la calidad de fabricación, el rendimiento funcional y la vida útil de la estructura soldada. Para minimizar estos efectos adversos, suelen ser necesarias estrategias de mitigación, como el diseño adecuado de la unión, el aporte controlado de calor, la secuenciación de las soldaduras y los tratamientos postsoldadura.

1. Distorsión

La distorsión en la soldadura se refiere a la alteración involuntaria de la forma y las dimensiones de una pieza de trabajo, resultante de los ciclos de calentamiento y enfriamiento no uniformes inherentes al proceso de soldadura. Este fenómeno se produce debido a la expansión y contracción térmica localizada del material, así como a las transformaciones de fase en la zona afectada por el calor (HAZ).

2. Estrés

La tensión se define como la fuerza interna por unidad de superficie que actúa dentro de un material en respuesta a cargas externas u otros factores como los gradientes térmicos. En la soldadura, la tensión se manifiesta como:

3. Tensión de soldadura y distorsión de soldadura

Las tensiones de soldadura se refieren al complejo sistema de tensiones internas que se desarrollan dentro de una soldadura durante y después del proceso de soldadura. Estas tensiones surgen de:

La distorsión de soldadura es el cambio medible en la geometría y las dimensiones de una soldadura causado por los efectos acumulativos de las tensiones de soldadura. Entre los tipos más comunes de distorsión de la soldadura se incluyen:

Comprender la interrelación entre la tensión de soldadura y la distorsión es crucial para aplicar estrategias de mitigación eficaces en los procesos de diseño y fabricación de soldaduras.

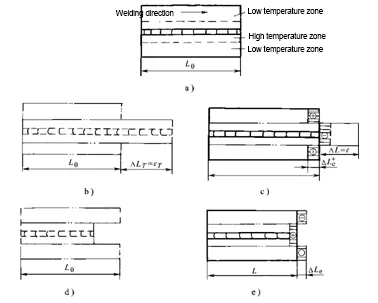

1. Calentamiento desigual de las soldaduras

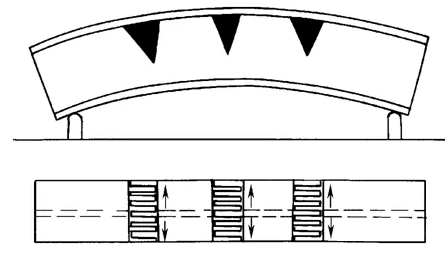

(1) Tensión y distorsión causadas por el calentamiento central de la banda larga (similar al revestimiento)

Tensión y distorsión del centro de la banda de acero durante el calentamiento y el enfriamiento

(2) Tensión y distorsión causadas por el calentamiento en un lado de la tira larga (equivalente a la superficie del borde de la placa)

Tensión y distorsión durante el calentamiento y el enfriamiento en una cara de chapa de acero borde

2. Contracción del metal soldado

3. Cambio de la estructura metálica

4. Rigidez y sujeción de la soldadura

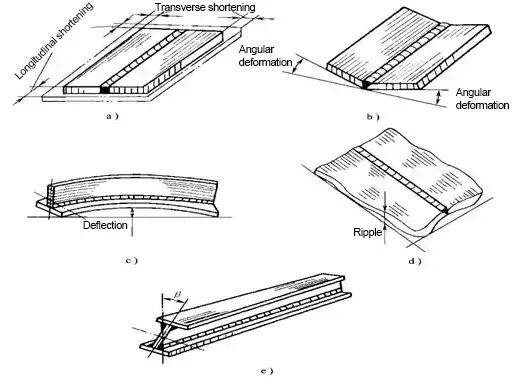

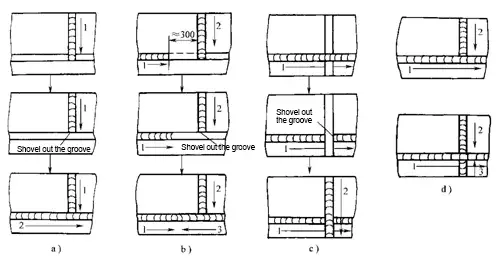

La distorsión de la soldadura puede dividirse en cinco formas básicas: distorsión por contracción, distorsión angular, distorsión por flexión, distorsión ondulatoria y distorsión por deformación.

Formas básicas de distorsión de la soldadura

1). Contracción distorsión

El fenómeno de que el tamaño de la soldadura sea menor que antes de la soldadura se denomina distorsión por contracción.

Distorsión por contracción longitudinal y transversal

(1) Distorsión por contracción longitudinal

(2) Distorsión por contracción transversal

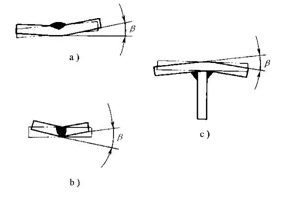

2). Angular distorsión

La causa principal de la distorsión angular es la distribución desigual de la contracción transversal a lo largo del espesor de la chapa.

Distorsión angular de varias articulaciones

Distorsión angular de la articulación en T

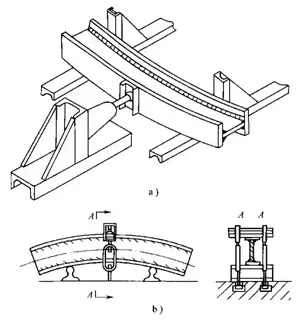

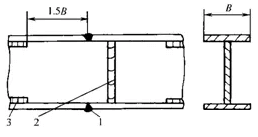

3). Flexión distorsión

La distorsión por flexión está causada por la no coincidencia o asimetría entre la línea central de la soldadura y el eje neutro de la sección estructural, así como por la distribución desigual de la contracción de la soldadura a lo largo de la anchura de la soldadura.

(1) Distorsión de flexión causada por la contracción longitudinal

Distorsión de flexión causada por la contracción longitudinal de la soldadura

(2) Distorsión de flexión causada por la contracción transversal

Distorsión de flexión causada por la contracción transversal de la soldadura

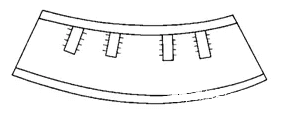

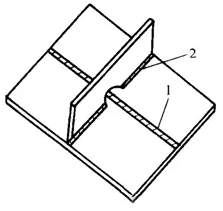

4). Distorsión de las ondas

La distorsión ondulatoria suele producirse en el proceso de soldadura de chapas finas con un grosor inferior a 6 mm, lo que también se denomina distorsión por inestabilidad.

Distorsión ondulatoria causada por la distorsión del filete de soldadura

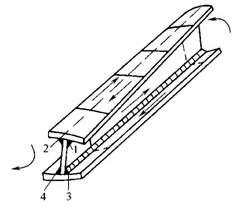

5). Distorsión

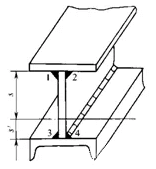

La causa principal de la distorsión es la distribución desigual de la distorsión del filete de soldadura a lo largo de la longitud de la soldadura.

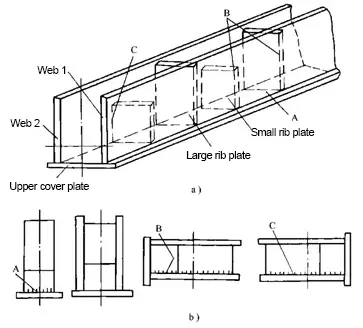

Distorsión de Viga en I

1). Medidas de diseño

(1) Seleccionar una forma y un tamaño de soldadura razonables

1) Seleccione el tamaño de soldadura más pequeño.

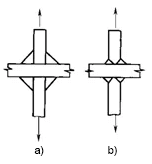

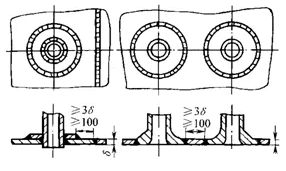

Junta transversal con la misma capacidad portante

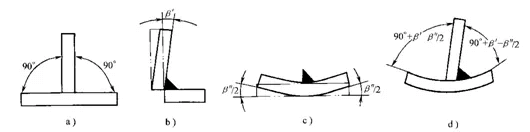

2) Seleccione una forma de ranura razonable.

Ranura de la junta en T

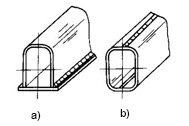

(2) Reducir el número de soldaduras

Los perfiles y las piezas estampadas son las opciones preferidas cuando es posible. En el caso de estructuras con muchas y densas soldaduras, pueden utilizarse estructuras de juntas de soldadura fundidas para reducir el número de soldaduras. Además, aumentar el grosor de la chapa de pared para reducir el número de nervaduras, o utilizar estructuras perfiladas en lugar de estructuras de nervaduras, puede ayudar a evitar la distorsión de las estructuras de chapa fina.

(3) Disposición razonable de la posición de soldadura

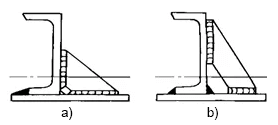

Las vigas, columnas y otros componentes soldados suelen presentar distorsión por flexión debido a la configuración excéntrica de la soldadura.

Disposición de la soldadura de la estructura de caja

Disponer razonablemente la posición de la soldadura para evitar distorsiones.

2). Medidas de proceso

(1) Método de compensación

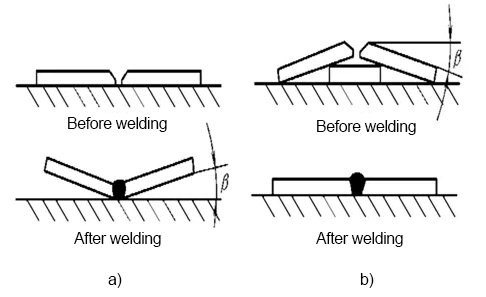

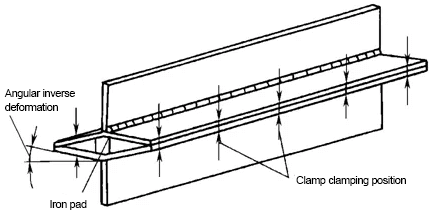

(2) Método de distorsión inversa

Método de distorsión inversa para placas planas soldadura a tope

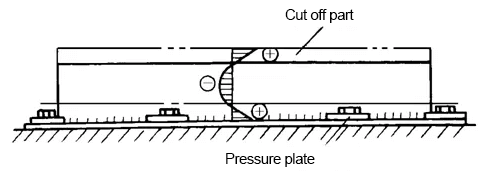

(3) Método de fijación rígida

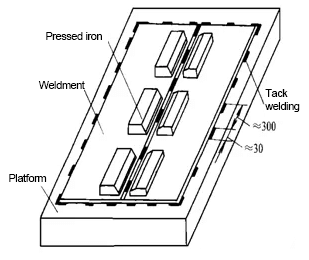

1) Fije la soldadura en la plataforma rígida.

Fijación rígida durante el empalme de placas delgadas

2) La soldadura se combina en una estructura más rígida o simétrica.

Fijación rígida y antidistorsión de la viga en T

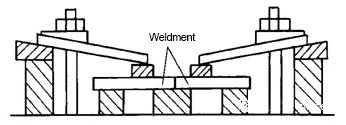

3) La fijación de soldadura se utiliza para aumentar la rigidez y la sujeción de la estructura.

Fijación rígida durante el empalme a tope

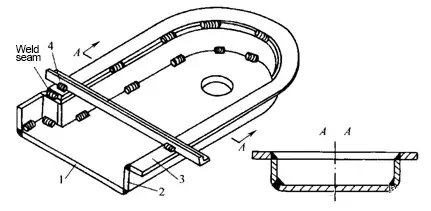

4) Utilizar soportes temporales para aumentar la sujeción de la estructura.

Soporte temporal durante la soldadura con escudo

(4) Seleccionar una secuencia razonable de montaje y soldadura.

La secuencia de soldadura de montaje tiene una gran influencia en la distorsión del estructura soldada.

(1) Si las condiciones lo permiten, las estructuras soldadas grandes y complejas deben dividirse en varias partes con estructuras simples, soldarse por separado y luego ensamblarse como un todo.

(2) Al soldar, la soldadura debe estar lo más cerca posible del eje neutro de la sección estructural.

Montaje y soldadura de la viga maestra

3) Para la estructura con la disposición asimétrica de las soldaduras, el lado con pocas soldaduras se soldará primero durante la soldadura de montaje.

Secuencia de soldadura de la matriz superior de la prensa

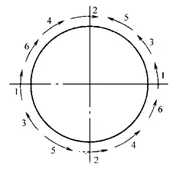

4) La estructura con una disposición simétrica de las soldaduras será soldada simétricamente por soldadores pares.

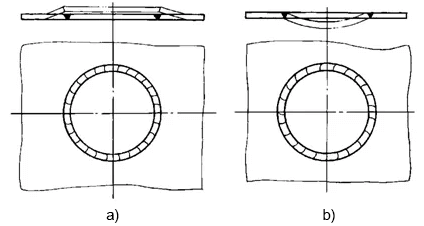

Secuencia de soldadura a tope de cilindros

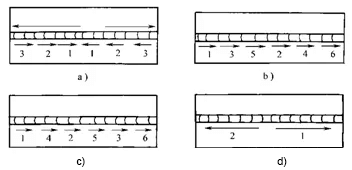

5) Cuando se sueldan soldaduras largas (más de 1m), se puede utilizar la dirección y secuencia mostradas en la figura inferior para reducir la distorsión por contracción después de la soldadura.

(5) Seleccionar razonablemente métodos de soldadura y parámetros del proceso de soldadura

Soldadura de estructuras de sección asimétrica

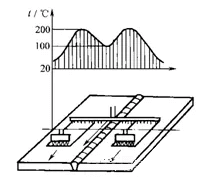

(6) Método de balance térmico

Utilice el método de equilibrio térmico para evitar la distorsión de la soldadura

(7) Método de disipación del calor

1). Corrección manual

2). Método de corrección mecánica

Corrección de la distorsión por flexión de la viga mediante el método de corrección mecánica

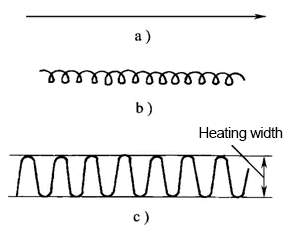

3). Método de corrección del calentamiento de la llama

Las formas de calentamiento de la llama incluyen el calentamiento puntual, el calentamiento lineal y el calentamiento triangular.

(1) Calentamiento puntual

(2) Calentamiento lineal

(3) Calentamiento triangular

Corrección por llama de la distorsión por flexión de una viga en I

La corrección de la distorsión de la soldadura mediante calentamiento por llama depende de los tres factores siguientes:

(1) Modo calefacción

(2) Posición de calentamiento

(3) Temperatura de calefacción y superficie de la zona de calefacción

1). Según las causas del estrés

(1) Estrés térmico

Las tensiones térmicas surgen de la distribución no uniforme de la temperatura durante el proceso de soldadura. A medida que el metal de soldadura y el material base circundante se calientan y enfrían a diferentes velocidades, se producen dilataciones y contracciones localizadas que provocan la aparición de tensiones.

(2) Tensión de transformación

La tensión de transformación, también conocida como tensión de transformación de fase, es el resultado de los cambios de volumen asociados a las alteraciones microestructurales del material durante los ciclos de calentamiento y enfriamiento. Esto es especialmente importante en los aceros sometidos a transformaciones martensíticas o bainíticas.

(3) Tensión de deformación plástica

La tensión de deformación plástica se desarrolla cuando el material experimenta un límite elástico localizado debido a los gradientes térmicos y las restricciones durante la soldadura. Esta deformación plástica no uniforme contribuye al estado de tensión residual tras el enfriamiento.

2). Según el momento de existencia del estrés

(1) Tensión transitoria de soldadura

La tensión transitoria de soldadura, también denominada tensión instantánea, se produce durante el propio proceso de soldadura. Se trata de un estado de tensión dinámico que evoluciona rápidamente a medida que la fuente de calor se desplaza a lo largo de la trayectoria de la soldadura, provocando cambios continuos en la distribución de la temperatura y las propiedades del material.

(2) Tensión residual de soldadura

La tensión residual de soldadura es la tensión estática que permanece en la estructura soldada después de que se haya enfriado completamente a temperatura ambiente y se hayan eliminado todas las cargas externas. Esta tensión puede afectar significativamente al comportamiento mecánico y a la vida útil de los componentes soldados.

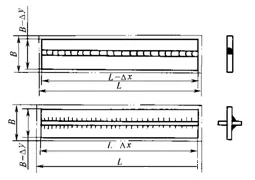

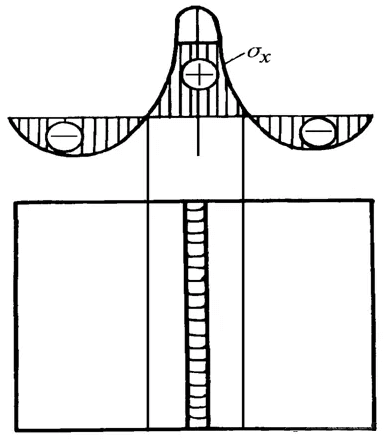

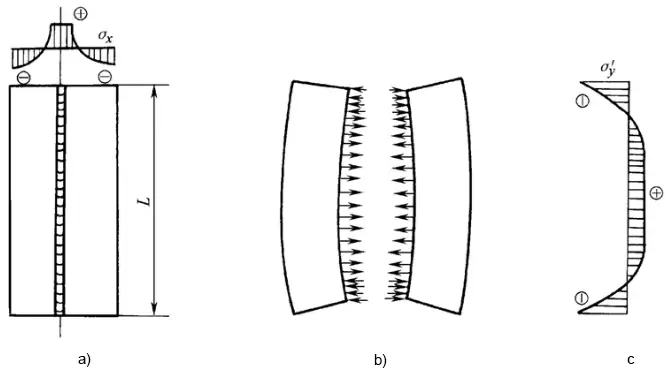

1). Distribución longitudinal tensión residual σx

Distribución de la junta a tope en la sección transversal de la soldadura 0x

2). Distribución de la tensión residual transversal σy

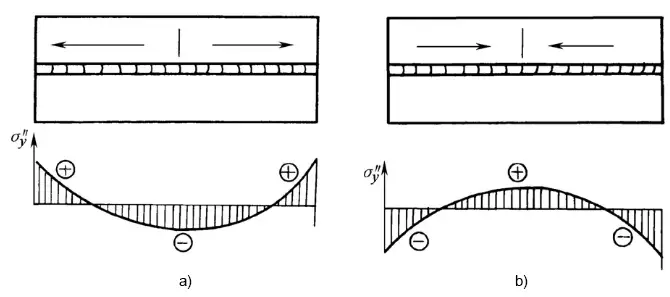

(1) La tensión transversal causada por la contracción longitudinal de la soldadura y su zona de distorsión plástica adyacente es σ'y

(2) Tensión mecánica causada por la contracción transversal año σ" y

Distribución de σ" Y durante la soldadura en diferentes direcciones

1). Impacto en la resistencia estructural

2). Influencia en la precisión dimensional del procesamiento de soldaduras

Tensión interna desprendimiento y distorsión causados por el mecanizado

3). Influencia en la estabilidad de los elementos de compresión

1). Medidas de diseño

1) Reducir al mínimo el número y el tamaño de las soldaduras en la estructura.

2) Evitar una concentración excesiva de soldaduras y mantener una distancia suficiente entre ellas.

Soldadura de la boquilla del recipiente

3) Se adoptará la forma de junta con menor rigidez.

Medidas para reducir la rigidez de las articulaciones

2). Medidas de proceso

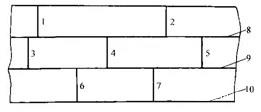

1) Adoptar una secuencia y dirección de soldadura de montaje razonables.

① Al soldar la soldadura en un plano, se garantizará que la contracción longitudinal y transversal de la soldadura pueda ser relativamente libre.

Secuencia razonable de montaje y soldadura de las soldaduras de empalme

② Se soldará primero la soldadura con mayor contracción.

Secuencia de soldadura de la estructura de viga dúplex con placa de cubierta

③ Se soldará primero la soldadura con mayor tensión durante el funcionamiento.

Secuencia de soldadura de una viga en I a tope

④ Cuando se suelda la soldadura transversal plana, es fácil que se produzca una gran tensión de soldadura en la intersección de la soldadura.

Secuencia de soldadura de soldaduras transversales planas

⑤ La estructura en la que las soldaduras a tope y soldaduras en ángulo se cruzan.

2) Método de precalentamiento.

4) Reducir la restricción de las soldaduras.

Reducir la rigidez local y tensión interna

Diagrama esquemático del método de "zona de alivio de tensión" por calentamiento

1). Método de tratamiento térmico

(1) Tratamiento térmico integral

(2) Tratamiento térmico local

2). Método de estiramiento mecánico

3). Método de estiramiento por diferencia de temperatura

Diagrama esquemático de la eliminación de tensiones residuales por el "método de tracción por diferencia de temperatura"

4). Soldadura a martillo

5). Método de vibración

1). Métodos mecánicos

(1) Método de seccionamiento

El método de seccionamiento consiste en cortar cuidadosamente el componente soldado en piezas más pequeñas, lo que permite liberar y medir las tensiones residuales. Esta técnica destructiva proporciona un perfil de tensiones completo en toda la soldadura y la zona afectada por el calor (HAZ).

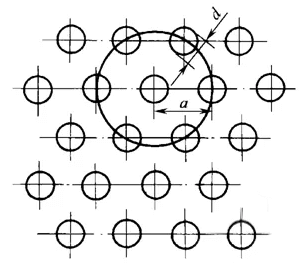

(2) Método de perforación

Este método semidestructivo consiste en perforar un pequeño orificio en la zona soldada y medir la relajación de la deformación resultante. Es especialmente eficaz para medir la tensión residual cerca de la superficie y puede proporcionar datos de distribución de la tensión a varias profundidades.

2). Métodos físicos no destructivos

(1) Métodos magnéticos

Técnicas como el análisis del ruido de Barkhausen (BNA) y la magnetostricción explotan la relación entre las propiedades magnéticas de un material y su estado de tensión. Estos métodos son especialmente adecuados para materiales ferromagnéticos y pueden proporcionar mediciones rápidas in situ.

(2) Difracción de rayos X (DRX)

La DRX utiliza el principio de la ley de Bragg para medir las deformaciones de la red causadas por las tensiones residuales. Este método de gran precisión no es destructivo y puede medir las tensiones superficiales con una excelente resolución espacial, por lo que resulta ideal para geometrías complejas y soldaduras de varias pasadas.

(3) Métodos ultrasónicos

Estas técnicas aprovechan el efecto acustoelástico, en el que la velocidad de las ondas ultrasónicas cambia con el estado de tensión del material. La difracción del tiempo de vuelo (TOFD) y las ondas longitudinales con refracción crítica (LCR) se utilizan habitualmente para medir la tensión residual a través del espesor en componentes soldados gruesos.

(4) Difracción de neutrones

Aunque no se menciona en la lista original, la difracción de neutrones es un potente método no destructivo para medir las tensiones residuales en el interior de componentes soldados de gran espesor. Ofrece una excelente profundidad de penetración y es especialmente útil para geometrías complejas y materiales multifásicos.

El calentamiento uniforme de toda la pieza antes de la soldadura puede reducir significativamente las diferencias térmicas que causan distorsión. Esto puede conseguirse utilizando hornos u otros mecanismos de calentamiento controlado, y garantizar un enfriamiento uniforme colgando el componente verticalmente con un buen flujo de aire también es crucial para evitar la contracción diferencial.

Precalentar el metal antes de soldar ayuda a reducir las diferencias de temperatura entre la zona de soldadura y el resto de la pieza. Esto minimiza la expansión y contracción bruscas, reduciendo así la posibilidad de distorsión.

Unas abrazaderas fuertes pueden mantener las piezas en su sitio durante la soldadura, evitando que se muevan y manteniendo la alineación. La aplicación uniforme de las abrazaderas es importante para evitar la introducción de tensiones desiguales. Las abrazaderas especializadas, como las de disipador térmico, también pueden ayudar a gestionar la distribución del calor.

Las fijaciones y plantillas personalizadas pueden mantener las piezas en posiciones precisas durante la soldadura, garantizando que no se muevan y reduciendo el riesgo de distorsión. Estas herramientas son especialmente útiles para tareas de soldadura repetitivas en entornos de producción.

La soldadura por puntos utiliza una serie de soldaduras cortas en lugar de una soldadura continua. Esta técnica reduce el aporte de calor en una zona localizada, lo que ayuda a evitar la dilatación y contracción térmicas excesivas, sobre todo en materiales finos propensos al alabeo.

La soldadura por retroceso cambia la dirección de la deposición de la soldadura, empezando por el extremo de la unión y moviéndose hacia atrás para equilibrar las tensiones térmicas y reducir la distorsión. Esta técnica es eficaz para gestionar las fuerzas de contracción.

El pelado del cordón de soldadura con un martillo estira el metal y alivia las tensiones, lo que resulta especialmente útil para reducir la distorsión en soldaduras a tope y en esquinas. Hay que tener cuidado para evitar el exceso de pelado, que puede causar defectos superficiales.

Las pinzas con disipador térmico, como la pinza Dimide Serie 1/4, utilizan mordazas de aluminio con aletas de refrigeración para alejar el calor, reduciendo la distorsión y permitiendo que la soldadura se enfríe de forma más uniforme.

Las máquinas de empresas como SEC Industrial consiguen soldaduras precisas y sin distorsiones controlando de cerca el proceso de soldadura. Estas máquinas son especialmente útiles para soldaduras complejas en la construcción de tuberías y otras aplicaciones industriales.

Garantizar el ajuste perfecto de las piezas metálicas antes de soldar minimiza las holguras y reduce el metal de soldadura necesario. El ajuste correcto de las piezas es esencial para mantener la integridad estructural y la alineación del conjunto soldado.

Limpiar las superficies metálicas antes de soldar mejora la calidad de la soldadura y reduce el riesgo de distorsiones y defectos. Los contaminantes pueden afectar al baño de soldadura y provocar un calentamiento y enfriamiento desiguales.

El calentamiento y enfriamiento controlados de la soldadura reducen las tensiones residuales al lograr una distribución más uniforme de las tensiones. Este proceso implica calentar la soldadura a una temperatura elevada y, a continuación, enfriarla de forma controlada.

Las barras de enfriamiento de cobre cerca de la zona de soldadura absorben el exceso de calor, evitando el sobrecalentamiento y reduciendo la distorsión, gracias a la alta conductividad térmica del cobre.

Aplicando estos consejos prácticos y utilizando las herramientas adecuadas, los soldadores pueden gestionar eficazmente y minimizar la distorsión, garantizando componentes soldados de alta calidad y estructuralmente sólidos.

A continuación encontrará respuestas a algunas preguntas frecuentes:

Las causas principales de la distorsión de la soldadura son el calentamiento y el enfriamiento desiguales, la tensión residual y la dilatación y contracción térmicas. El calentamiento y el enfriamiento desiguales durante la soldadura provocan una dilatación y contracción térmica diferencial que da lugar a la distorsión. La tensión residual surge de las tensiones de compresión y tracción creadas en el metal base y el metal de soldadura durante el calentamiento y el enfriamiento. La expansión y contracción térmicas inherentes del baño de soldadura a medida que se calienta y se enfría también generan tensiones que contribuyen a la distorsión. Además, factores como la técnica y el proceso de soldadura, las propiedades del material, la preparación de la unión, el tamaño de la soldadura, la sujeción y el aporte de calor pueden influir significativamente en el grado de distorsión de la soldadura. Comprender estas causas es crucial para aplicar estrategias eficaces que minimicen la distorsión y garanticen la integridad estructural de los componentes soldados.

La dilatación y la contracción térmicas afectan significativamente a la distorsión de la soldadura debido a los cambios de temperatura durante el proceso de soldadura. Cuando el metal se calienta, se expande. Esta expansión es resistida por el metal circundante más frío, creando tensiones internas. A medida que la soldadura se enfría y solidifica, el metal se contrae, provocando una contracción en el área de soldadura y en la zona afectada por el calor (ZAT). Esta contracción también es resistida por el metal base más frío, lo que provoca tensiones de tracción y compresión que pueden superar el límite elástico del metal, dando lugar a una deformación y distorsión permanentes. Esta distorsión puede manifestarse de varias formas, como distorsión longitudinal, transversal o angular, dependiendo de las condiciones de soldadura y de las propiedades del material.

Los distintos tipos de distorsión de la soldadura incluyen la distorsión longitudinal, la distorsión transversal, la distorsión angular, el pandeo, el arqueo, el alabeo, la distorsión rotacional y la distorsión por torsión. La distorsión longitudinal se produce a lo largo de la soldadura, provocando el acortamiento de la pieza. La distorsión transversal se produce perpendicularmente al cordón de soldadura, juntando los bordes de la unión. La distorsión angular altera los ángulos entre las piezas soldadas debido a la contracción transversal no uniforme. El pandeo, la curvatura y el alabeo son distorsiones complejas en las que intervienen varios tipos simultáneamente, lo que provoca que el metal se curve o se desplace hacia el interior. La distorsión rotacional implica un movimiento de torsión alrededor de la línea de soldadura, mientras que la distorsión de torsión es el resultado de un calentamiento y enfriamiento desiguales, que provocan la torsión de la pieza. En estas distorsiones influyen factores como la sujeción, las propiedades del material, el diseño de la soldadura, el aporte de calor y el procedimiento de soldadura.

Para diseñar las juntas de soldadura y minimizar la distorsión, se pueden emplear varias estrategias. Asegurarse de que la junta de soldadura tiene el tamaño correcto para evitar el exceso de soldadura, que aumenta las fuerzas de contracción. Colocar las soldaduras cerca del eje neutro y equilibrarlas a ambos lados para reducir los efectos de palanca. Planifique una secuencia de soldadura cuidadosa, alternando los lados para contrarrestar las fuerzas de contracción. Utilice soldaduras intermitentes y minimice el número de pasadas. La sujeción y las fijaciones ayudan a mantener la alineación, mientras que el preajuste de las piezas tiene en cuenta la contracción. Las técnicas de alivio de tensiones térmicas pueden reducir las tensiones residuales. Optimice los parámetros de soldadura para reducir el aporte de calor y considere opciones de diseño que minimicen la cantidad de metal de soldadura necesaria. Todos estos enfoques contribuyen a reducir la distorsión de la soldadura.

Para reducir la distorsión en la soldadura, se pueden emplear varias técnicas:

Al incorporar estas técnicas, los soldadores pueden reducir significativamente la distorsión, lo que se traduce en soldaduras más precisas y estables.

La elección del gas de protección afecta significativamente a la distorsión de la soldadura al influir en las propiedades térmicas del metal de soldadura, la distribución del calor, la estabilidad del arco y la geometría general de la soldadura. La composición del gas de protección, como las proporciones de argón, helio, dióxido de carbono y oxígeno, puede alterar las velocidades de enfriamiento y la conductividad térmica, lo que a su vez influye en el grado de contracción transversal y angular. Por ejemplo, un mayor porcentaje de argón puede ralentizar el enfriamiento, aumentando la contracción, mientras que el helio puede acelerar el enfriamiento y reducir la contracción. Además, la optimización del caudal de gas ayuda a mantener un aporte de calor constante, minimizando así la distorsión. Por lo tanto, la selección de la composición adecuada del gas de protección y el mantenimiento de caudales óptimos son cruciales para controlar la distorsión de la soldadura y conseguir soldaduras de alta calidad.