¿Alguna vez se ha preguntado cómo unas partículas diminutas pueden hacer que sus dispositivos electrónicos funcionen? En este artículo exploramos el fascinante mundo del fundente, el héroe anónimo de la soldadura. Descubra cómo este material crucial garantiza soldaduras fuertes y limpias, y lo que significa para la calidad de sus aparatos electrónicos. Prepárese para sumergirse en la ciencia que se esconde tras las conexiones perfectas.

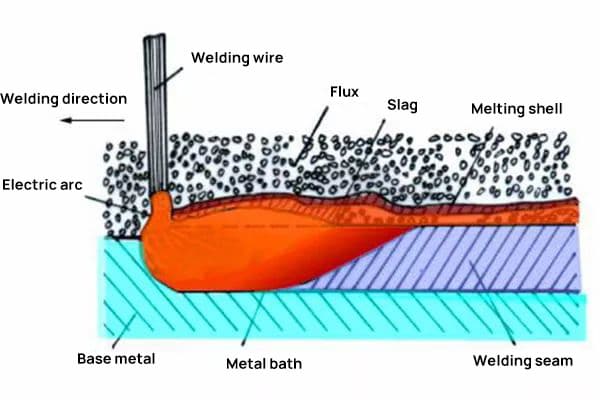

El fundente de soldadura es un material auxiliar crucial en el proceso de soldadura, compuesto principalmente de complejos compuestos químicos diseñados para mejorar la calidad de la soldadura y proteger el baño de soldadura. Cuando se calienta durante la soldadura, esta sustancia granular se funde para formar escoria protectora y gases de protección, desempeñando un papel vital en el tratamiento metalúrgico y la integridad de la soldadura.

La composición del fundente de soldadura varía en función de la aplicación de soldadura específica, pero normalmente incluye una mezcla de minerales, silicatos, carbonatos, fluoruros y desoxidantes. En algunas aplicaciones, como el montaje de componentes electrónicos, el fundente puede contener colofonia u otros compuestos orgánicos. Esta mezcla cuidadosamente formulada cumple múltiples funciones críticas:

La calidad y la composición del fundente influyen directamente en la integridad de la soldadura, la resistencia a la corrosión y el rendimiento general del producto. En el ensamblaje electrónico, donde la precisión y la limpieza son primordiales, a menudo se emplean fundentes especializados de bajo residuo o sin limpieza para minimizar los requisitos de limpieza posteriores a la soldadura y, al mismo tiempo, garantizar uniones soldadas de alta calidad.

La selección y aplicación adecuadas del fundente de soldadura, adaptadas a los materiales base específicos, el proceso de soldadura y los requisitos de uso final, son esenciales para lograr una calidad de soldadura óptima y cumplir las estrictas normas del sector.

El fundente de soldadura se compone de una mezcla de minerales, como mármol, cuarzo, fluorita y otros, así como de productos químicos como titanio dióxido y celulosa.

La principal aplicación del fundente de soldadura es la soldadura por arco sumergido y la soldadura por electroescoria.

Lectura relacionada: Tipos de soldadura

En las últimas décadas, en el proceso de soldadura de la producción de productos electrónicos, se suele utilizar fundente de resina de colofonia compuesto principalmente por colofonia, resina, activadores que contienen haluros, aditivos y disolventes orgánicos.

Aunque este tipo de fundente tiene buena soldabilidad y bajo coste, presenta elevados residuos post-soldadura. Estos residuos contienen iones haluro, que gradualmente causan problemas como la disminución del rendimiento del aislamiento eléctrico y cortocircuitos.

Para resolver este problema, es necesario limpiar los residuos de fundente de resina de colofonia en la placa electrónica impresa, lo que no sólo aumenta los costes de producción, sino que además el disolvente utilizado para limpiar los residuos de fundente de resina de colofonia es principalmente compuestos fluoroclorados. Este compuesto es una sustancia que agota la capa de ozono atmosférico y que actualmente está prohibida y eliminada progresivamente.

Sin embargo, por diversas razones, muchas empresas siguen utilizando el proceso de soldadura con fundente de resina de colofonia y posterior limpieza con un limpiador de fluorocloro, que tiene una baja eficacia y un alto coste, y provoca una grave contaminación medioambiental.

El fundente no-clean, más utilizado en el mercado y de mayor calidad, está compuesto por: disolventes orgánicos, resinas naturales y sus derivados, tensioactivos de resinas sintéticas, activadores de ácidos orgánicos, agentes anticorrosivos, co-solventes y agentes filmógenos.

En pocas palabras, es una solución mixta transparente homogénea formada por la disolución de varios componentes sólidos en diversos líquidos, donde cada componente tiene proporciones y funciones diferentes.

Disolventes orgánicos:

Mezcla de uno o varios tipos de cetonas, alcoholes, ésteres, entre los que se suelen utilizar etanol, propanol, butanol; acetona, tolueno isobutil cetona; acetato de etilo, acetato de butilo, etc.

Como componente líquido, su función principal es disolver los componentes sólidos en el fundente para formar una solución homogénea, facilitando que los componentes a soldar recubran uniformemente una cantidad adecuada de componentes de fundente, a la vez que puede limpiar la suciedad ligera y el aceite de la superficie metálica.

| Componentes | Función principal | |

| Componentes volátiles | Disolvente | Regulación de la viscosidad y dispersión de componentes sólidos |

| Composición sólida | Resina | Ingredientes primarios, funciones de soldadura catalítica |

| Dispersante | Prevención de la separación, características de fluidez | |

| Activador | Desoxidación | |

Resina natural y sus derivados o tensioactivos de resina sintética:

Los tensioactivos que contienen halógenos tienen una gran actividad y capacidad de soldadura, pero como los iones halógenos son difíciles de limpiar, los residuos de iones son elevados y los elementos halógenos (principalmente cloruros) tienen fuertes propiedades corrosivas, no son adecuados para su uso como materias primas para fundentes no limpios.

Los tensioactivos que no contienen halógenos tienen una actividad ligeramente más débil, pero menos residuos iónicos. Los tensioactivos son principalmente tensioactivos no iónicos de la familia de los ácidos grasos o de la familia aromática. Su función principal es reducir la tensión superficial generada cuando la soldadura entra en contacto con el metal del plomo, mejorar la fuerza de humectación de la superficie, mejorar la penetración de los activadores de ácidos orgánicos y también desempeñan un papel como agentes espumantes.

Activador de ácidos orgánicos:

Compuesto por uno o varios tipos de ácidos dicarboxílicos o ácidos aromáticos, como el ácido succínico, el ácido glutárico, el ácido itacónico, el ácido salicílico, el ácido fumárico, el ácido heptanoico, el ácido málico, el ácido succínico, etc., su función principal es eliminar los óxidos del pie de plomo y de la superficie de la soldadura fundida, y es uno de los componentes clave del fundente.

Agente anticorrosivo:

Reduce los residuos de componentes sólidos como resinas y activadores tras la descomposición a alta temperatura.

Co-solvente:

Previene la tendencia de los componentes sólidos, como los activadores, a desorberse de la solución, evitando la mala distribución uniforme de los activadores.

Agente formador de película:

Durante el proceso de soldadura del plomo, el fundente aplicado precipita y cristaliza para formar una película uniforme. Los residuos tras la descomposición a alta temperatura pueden solidificarse rápidamente, endurecerse y reducir su pegajosidad debido a la presencia del agente formador de película.

El principio de funcionamiento del fundente es fundamental para conseguir soldaduras de alta calidad en diversos procesos metalúrgicos. El fundente desempeña un papel crucial en la eliminación de los óxidos superficiales, la mejora de la humectabilidad y la promoción de uniones metalúrgicas fuertes entre el metal base y el material de aporte.

Durante el proceso de soldadura, el fundente elimina activamente la capa de óxido de la superficie del material de soldadura mediante reacciones químicas. Esta acción de limpieza la realizan principalmente los activadores de la composición del fundente. Estos activadores, normalmente compuestos de haluro o ácidos orgánicos, descomponen y disuelven rápidamente los óxidos metálicos, creando una superficie limpia para la unión.

Simultáneamente, el fundente reduce la tensión superficial entre la soldadura fundida y el metal base. Esta reducción de la tensión superficial se consigue mediante la acción de los tensioactivos presentes en la formulación del fundente. Al reducir la tensión superficial, el fundente mejora significativamente las características de flujo y las propiedades humectantes de la soldadura líquida, permitiendo que se extienda uniformemente y penetre incluso en los huecos más pequeños de la unión.

La acción polifacética del fundente puede desglosarse en varias funciones clave:

En las aplicaciones de soldadura por ola, como las utilizadas en la fabricación de componentes electrónicos, la acción humectante del fundente se hace especialmente evidente. Cuando el componente soldado sale de la ola de soldadura fundida, la humectación inducida por el fundente hace que el exceso de soldadura fluya suavemente por los cables o patillas. Esta acción ayuda a evitar defectos comunes como la formación de puentes de soldadura entre conexiones adyacentes o la formación de picos de soldadura afilados.

La eficacia del fundente depende en gran medida de su composición, que se adapta a procesos de soldadura, metales base y temperaturas de funcionamiento específicos. Las fórmulas modernas de fundentes incorporan a menudo aditivos avanzados para mejorar el rendimiento, reducir el impacto medioambiental y cumplir las normativas de fabricación cada vez más estrictas.

Funciones del flujo:

(1) Elimina óxidos y contaminantes de la superficie de soldadura, reduciendo el punto de fusión y la tensión superficial del metal de aportación. Esto facilita la rápida consecución de la temperatura óptima de soldadura fuerte, mejorando la eficacia del proceso.

(2) Crear una atmósfera protectora alrededor del baño de soldadura fundido, protegiéndolo de gases atmosféricos perjudiciales como el oxígeno y el nitrógeno, que de otro modo podrían provocar porosidad o fragilización.

(3) Optimizar la viscosidad y las características de flujo del metal de aportación líquido, garantizando una acción capilar adecuada y un llenado completo del hueco de la junta, lo que resulta crucial para producir conexiones soldadas de alta calidad y sin fugas.

(4) Reaccionan químicamente con los óxidos metálicos y los disuelven en las superficies del material base y del metal de aportación, promoviendo una humectación eficaz y facilitando la formación de fuertes enlaces metalúrgicos en la interfaz de la junta.

(5) Formar una capa protectora de escoria sobre el metal de soldadura en solidificación, evitando la reoxidación durante el enfriamiento y contribuyendo a la integridad general de la unión.

(6) Aumentar la actividad superficial tanto del metal de aportación como de los materiales de base reduciendo las tensiones interfaciales, mejorando así la humectabilidad y la dispersión del material de aportación fundido.

(7) Modificar las propiedades reológicas del metal de aportación fundido, a menudo mediante la formación de una mezcla eutéctica fundente-metal, mejorando aún más la fluidez y las características de humectación.

(8) Actuar como medio de transferencia térmica, mejorando la distribución del calor desde la fuente de calor (por ejemplo, soplete, bobina de inducción u horno) hasta la zona de unión, garantizando un calentamiento más uniforme y reduciendo el riesgo de sobrecalentamiento localizado.

(9) Contribuyen a la calidad estética de la junta acabada al favorecer la formación de filetes lisos y reducir las irregularidades de la superficie, lo que puede ser especialmente importante en aplicaciones visibles o cosméticas.

(10) En algunos fundentes avanzados, incorporan elementos de aleación que pueden difundirse en la unión, mejorando potencialmente las propiedades mecánicas o la resistencia a la corrosión de la conexión soldada.

Funciones del fundente en la soldadura por arco sumergido:

(1) Protección mecánica y química: Durante la soldadura por arco, el fundente se funde para formar una capa protectora de escoria sobre el baño de soldadura. Esta capa protege el metal fundido de los gases atmosféricos, evitando la oxidación y la absorción de nitrógeno, que podrían provocar porosidad y fragilización en la soldadura. El fundente también proporciona un entorno gaseoso estable para el mantenimiento del arco.

(2) Refinamiento metalúrgico: El fundente transfiere elementos de aleación al baño de soldadura, ajustando su composición química. También puede eliminar impurezas mediante reacciones escoria-metal, mejorando las propiedades mecánicas y la calidad de la soldadura.

(3) Formación y estabilización del cordón de soldadura: El fundente favorece la formación de un cordón de soldadura liso y uniforme, con buena penetración y mínimas salpicaduras. La viscosidad y la tensión superficial del fundente fundido ayudan a controlar la dinámica del baño de soldadura y el comportamiento de solidificación.

El punto de fusión del fundente debe ser normalmente 10-30°C inferior al del metal base y al del hilo de aportación. En aplicaciones especiales, puede utilizarse fundente con un punto de fusión superior. Si el punto de fusión del fundente es significativamente inferior al del metal base, puede fundirse prematuramente y perder su eficacia debido a la vaporización o a reacciones prematuras.

La selección del fundente depende en gran medida de las características de la película de óxido del metal base:

También son habituales los fundentes a base de fluoruros, que reaccionan uniformemente y dejan un residuo mínimo. Por ejemplo, el trifluoruro de boro (BF3) mezclado con nitrógeno se utiliza para la soldadura fuerte a alta temperatura de acero inoxidable.

Para la soldadura fuerte a baja temperatura (inferior a 450°C), se emplean fundentes blandos:

(1) Características del punto de fusión:

El fundente debe tener un punto de fusión inferior al de la aleación de soldadura. Esto garantiza que el fundente se active y realice sus funciones antes de que se funda la soldadura, preparando las superficies para una unión óptima.

(2) Propiedades físicas en relación con la soldadura:

El fundente debe poseer menor tensión superficial, viscosidad y densidad que la soldadura. Estas propiedades permiten que el fundente se extienda fácilmente por la zona de unión y sea desplazado por la soldadura fundida, garantizando una cobertura completa y minimizando el riesgo de atrapamiento del fundente.

(3) Compatibilidad química y funcionalidad:

Un fundente ideal no debe corroer los materiales base que se van a unir. Debe mejorar la fluidez de la soldadura y, al mismo tiempo, eliminar eficazmente las películas de óxido de las superficies metálicas a la temperatura de soldadura. Esta doble acción favorece una mejor humectación y unas uniones metalúrgicas más fuertes.

(4) Consideraciones posteriores al proceso:

Los residuos de fundente deben poder eliminarse fácilmente tras el proceso de soldadura. Esta característica es crucial para garantizar la limpieza del producto final, evitar posibles problemas de fiabilidad a largo plazo y facilitar los posteriores pasos de fabricación o tratamientos superficiales.

(5) Seguridad sanitaria y medioambiental:

El fundente no debe producir gases tóxicos ni olores fuertes durante el proceso de soldadura. Este requisito es esencial para proteger la salud de los trabajadores y evitar la contaminación medioambiental. Se ajusta a las normas de fabricación modernas que dan prioridad a la seguridad en el lugar de trabajo y a la responsabilidad medioambiental.

Existen varias formas de clasificar el fundente de soldadura, como su uso, método de fabricación, composición química, propiedades metalúrgicas durante la soldadura, y el pH y tamaño de las partículas del fundente.

Independientemente del método de clasificación utilizado, éste sólo pone de relieve determinados aspectos del flujo de soldadura y no engloba plenamente todas sus características.

Los métodos de clasificación más comunes son:

Un fundente de soldadura neutro es un consumible especializado que mantiene la integridad química tanto del metal depositado como del hilo de soldadura durante el proceso de soldadura. Este tipo de fundente está diseñado para minimizar las interacciones químicas, garantizando que la composición del metal de soldadura coincida estrechamente con la del metal base y el material de aporte.

Los fundentes neutros son especialmente ventajosos en aplicaciones de soldadura multipaso, sobre todo cuando se trabaja con materiales de sección gruesa superior a 25 mm. Su naturaleza no reactiva los hace ideales para mantener unas propiedades mecánicas constantes en toda la soldadura, lo que es crucial para la integridad estructural en industrias de fabricación pesada como la construcción naval, la fabricación de recipientes a presión y los proyectos de infraestructuras a gran escala.

Las principales características de los fundentes de soldadura neutros son:

a. Contenido mínimo de óxidos: A diferencia de los fundentes activos, los fundentes neutros contienen cantidades insignificantes de óxidos como SiO2, MnO y FeO. Esta composición ayuda a prevenir reacciones de aleación no deseadas durante la soldadura.

b. Propiedades no oxidantes: La formulación del fundente está diseñada para crear una atmósfera inerte alrededor del baño de soldadura, protegiéndolo eficazmente del oxígeno atmosférico y evitando la oxidación del metal de soldadura.

c. Sensibilidad al estado del metal base: Cuando se suelda sobre metales base muy oxidados, los fundentes neutros pueden no proporcionar una acción limpiadora suficiente. Esto puede conducir a defectos potenciales de la soldadura tales como porosidad y agrietamiento en el cordón de soldadura. Por lo tanto, la preparación adecuada de la superficie es fundamental cuando se utilizan fundentes neutros.

d. Estabilidad constante del arco: Los fundentes neutros promueven características estables del arco, facilitando la transferencia suave del metal y la formación uniforme del cordón de soldadura.

e. Excelente desprendimiento de la escoria: La escoria formada por los fundentes neutros suele separarse fácilmente de la superficie de soldadura, reduciendo los requisitos de limpieza posterior a la soldadura y mejorando la productividad.

f. Aporte de calor controlado: Estos fundentes suelen ayudar a mantener niveles óptimos de aporte térmico, lo que es crucial para controlar la estructura del grano y minimizar la zona afectada por el calor (ZAC) en soldaduras multipaso.

A la hora de seleccionar un fundente de soldadura neutro, es esencial tener en cuenta factores como la composición del metal base, los parámetros de soldadura y los requisitos específicos de la aplicación para garantizar una calidad y un rendimiento óptimos de la soldadura.

Un fundente de soldadura activo es un compuesto especializado que contiene pequeñas cantidades de agentes desoxidantes, principalmente manganeso (Mn) y silicio (Si). Este tipo de fundente desempeña un papel crucial en la mejora de la calidad de la soldadura al mejorar la resistencia a la porosidad y la fisuración, dos defectos habituales en los procesos de soldadura.

Las características clave de un fundente de soldadura activo incluyen:

a. Influencia de la composición química: La presencia de desoxidantes como el Mn y el Si puede influir significativamente en la composición química del metal de soldadura depositado. Este efecto es particularmente sensible a las fluctuaciones de la tensión del arco. A medida que aumenta la tensión del arco, se transfieren más Mn y Si al baño de soldadura, lo que resulta en:

b. Prevención mejorada de la porosidad: Los fundentes de soldadura activos muestran una capacidad superior en la prevención de la porosidad. Esto se consigue a través de dos mecanismos principales:

c. Mejor aspecto del cordón de soldadura: Los componentes activos del fundente contribuyen a una mejor humectación y esparcimiento del metal fundido, dando como resultado perfiles de cordón de soldadura más lisos y una mejor fusión con el metal base.

d. Desprendimiento de la escoria: Los fundentes activos producen típicamente una escoria que se desprende fácilmente después de la soldadura, facilitando los procesos de limpieza e inspección posteriores a la soldadura.

e. Versatilidad: Los fundentes de soldadura activos son adecuados para una amplia gama de metales base y posiciones de soldadura, lo que los convierte en una opción versátil para muchas aplicaciones industriales.

Un fundente de aleación es un consumible de soldadura especializado que contiene elementos de aleación adicionales, principalmente metales de transición. Estos fundentes se fabrican principalmente mediante un proceso de sinterización, que consiste en compactar y calentar la mezcla de polvo por debajo de su punto de fusión para crear una masa sólida y cohesiva.

Las principales aplicaciones de los fundentes de aleación para soldadura incluyen:

Entre las principales características y ventajas de los fundentes de aleación para soldadura se incluyen:

Al seleccionar un fundente de soldadura de aleación, deben evaluarse cuidadosamente consideraciones como la composición del metal base, las propiedades de soldadura deseadas y los requisitos específicos de la aplicación para garantizar un rendimiento y una calidad de soldadura óptimos.

El fundente para soldadura por fusión se produce mediante un proceso metalúrgico preciso que implica la combinación cuidadosa de diversas materias primas minerales. Estos materiales se dosifican según fórmulas específicas para conseguir las características de soldadura deseadas. A continuación, la mezcla se somete a un proceso de alta temperatura, normalmente superior a 1300°C, que hace que los componentes se fundan y homogeneicen completamente.

El fundente fundido se enfría rápidamente en agua, lo que da lugar a la formación de gránulos vítreos. Este proceso de enfriamiento no sólo da forma al fundente, sino que también le confiere propiedades específicas cruciales para su rendimiento en soldadura. A continuación, los gránulos se secan para eliminar la humedad, se trituran para obtener la distribución granulométrica deseada y se tamizan para garantizar su uniformidad. Por último, el fundente procesado se envasa para su distribución y uso en aplicaciones de soldadura.

En China, un sistema de clasificación ampliamente reconocido para el fundente de soldadura es la serie "HJ". Esta designación alfanumérica proporciona información valiosa sobre la composición del fundente:

Este sistema estandarizado permite a soldadores e ingenieros identificar rápidamente las propiedades clave del fundente, facilitando la selección adecuada para aplicaciones de soldadura y materiales base específicos.

Tras una dosificación precisa de las materias primas, los ingredientes se someten a un proceso de mezcla en dos fases. Inicialmente, la mezcla en seco garantiza la distribución uniforme de los componentes. A continuación, se introduce un aglutinante, normalmente silicato sódico (vidrio de agua), para lograr una cohesión y plasticidad óptimas.

A continuación, la mezcla homogeneizada pasa a una fase de granulación, en la que se forman partículas de tamaño y forma específicos para mejorar el rendimiento del fundente y sus características de manipulación. Este material granulado se transporta a un horno de secado para controlar el curado y la eliminación de la humedad, que es crucial para la estabilidad del fundente.

La etapa final consiste en la sinterización a aproximadamente 500°C (932°F). Este proceso a alta temperatura facilita la fusión parcial de los gránulos, mejorando su resistencia, densidad y reactividad química. La temperatura de sinterización se regula cuidadosamente para mantener las propiedades deseadas del fundente sin comprometer su comportamiento de fusión durante la soldadura.

En China, los fundentes de soldadura sinterizados suelen designarse con el prefijo "SJ", seguido de un código de tres dígitos. El primer dígito después de "SJ" indica el sistema primario de escoria, que determina las propiedades químicas y físicas fundamentales del fundente. Los dos dígitos siguientes diferencian entre varias marcas o formulaciones dentro del mismo sistema de escoria, a menudo reflejando características específicas de rendimiento o aplicaciones previstas.

Por ejemplo, SJ101 y SJ102 pertenecerían al mismo sistema de escoria (indicado por "1") pero pueden tener ligeras variaciones en su composición o propiedades para adaptarse a diferentes condiciones de soldadura o materiales.

Los tipos de fundentes pueden clasificarse en orgánicos, inorgánicos y a base de resina, cada uno con propiedades y aplicaciones distintas en los procesos de unión de metales.

El fundente a base de resina, derivado principalmente de las secreciones de los árboles, es un producto natural conocido por su baja corrosividad. La colofonia, el ejemplo más destacado de esta categoría, ha dado nombre al término "fundente de colofonia". Su naturaleza suave lo hace especialmente adecuado para la electrónica y otras aplicaciones sensibles en las que son cruciales unos residuos mínimos y la limpieza posterior a la soldadura.

La clasificación de los fundentes también puede basarse en su compatibilidad con distintos tipos de soldadura, lo que da lugar a la distinción entre fundentes blandos y duros. Esta categorización se ajusta a las propiedades de la soldadura utilizada, garantizando un rendimiento óptimo en diversas operaciones de unión.

En el montaje y mantenimiento de productos electrónicos, se suelen emplear varios tipos de fundentes blandos:

La selección del tipo de fundente adecuado depende de varios factores, como los metales base que se van a unir, la aplicación de soldadura específica, las condiciones ambientales y los requisitos de limpieza posterior a la soldadura. Por ejemplo, los fundentes no-clean son preferibles en situaciones en las que la limpieza posterior a la soldadura no es práctica, mientras que los fundentes más activos pueden ser necesarios para unir metales difíciles de soldar o superficies muy oxidadas.

Es fundamental tener en cuenta factores como la temperatura de activación del fundente, los métodos de limpieza, el potencial de corrosión y la compatibilidad con el proceso de soldadura a la hora de elegir el fundente más adecuado para una aplicación determinada. De este modo se garantiza la calidad óptima de la unión, la fiabilidad y el rendimiento a largo plazo del conjunto soldado.

Control del secado por flujo y conservación del calor

Antes de su uso, el fundente debe hornearse de acuerdo con las especificaciones del fabricante. Estos parámetros de secado se derivan de rigurosas pruebas y control de procesos, lo que da como resultado datos validados y de calidad garantizada. Aunque se trata de normas empresariales, los requisitos pueden variar de una organización a otra.

Como referencia, JB4709-2000 "Welding Procedure for Steel Pressure Vessels" proporciona las temperaturas de secado y los tiempos de retención del fundente recomendados. Por lo general, al secar el fundente, la altura de la pila no debe superar los 5 cm. El almacenamiento de material de soldadura suele implicar el secado de grandes cantidades, favoreciendo las capas más gruesas sobre las finas. El cumplimiento estricto de estas directrices es crucial para garantizar la calidad del secado del fundente.

Para evitar un secado inadecuado debido a un apilamiento excesivo, prolongue los tiempos de secado proporcionalmente al espesor de la capa de fundente. Aplique un enfoque sistemático al secado del fundente, teniendo en cuenta factores como la humedad ambiental, la composición del fundente y la aplicación prevista.

Control de la gestión in situ del flujo y eliminación del reciclado

Mantenga limpia la zona de soldadura para evitar la contaminación del fundente por residuos. El fundente para acolchado debe dispensarse conforme a la normativa, idealmente mantenido a unos 50°C. Recicle el fundente a tiempo para minimizar los riesgos de contaminación.

Para el fundente reutilizado, utilice un sistema de tamizado de malla 8-40 para eliminar las impurezas y el polvo fino. Mezcle esto con fundente nuevo en una proporción de 1:3 (usado:nuevo). Antes de reutilizarlo, seque la mezcla a 250-350°C durante 2 horas y, a continuación, guárdela en un horno de conservación a 100-150°C hasta que la necesite. Se prohíbe terminantemente el almacenamiento al aire libre.

En condiciones de campo difíciles o entornos de alta humedad, aplique prácticas rigurosas de gestión del emplazamiento. Compruebe periódicamente la resistencia a la humedad y las inclusiones mecánicas del fundente. Controle los índices de absorción de humedad y los contaminantes mecánicos. Evite el apilamiento fortuito y la mezcla involuntaria de fundentes.

Requisitos de tamaño y distribución de las partículas de flujo

El tamaño de las partículas de fundente influye significativamente en el rendimiento de la soldadura. Un tamaño óptimo garantiza una permeabilidad adecuada del fundente, minimiza las emisiones continuas del arco y evita que el aire quede atrapado en el baño de soldadura, lo que puede provocar porosidad. Los fundentes suelen clasificarse en dos categorías:

En general, el polvo fino por debajo del tamaño especificado no debe superar los 5%, mientras que las partículas gruesas por encima del tamaño especificado deben ser inferiores a 2%. El análisis periódico de la distribución granulométrica es esencial para determinar los parámetros de corriente de soldadura adecuados y garantizar una calidad de soldadura constante.

Control del espesor de la capa de flujo y de la altura de dispersión de la pila

El control preciso del espesor de la capa de fundente es fundamental, y el intervalo óptimo suele oscilar entre 25 y 40 mm. Unas capas de fundente insuficientes o excesivas pueden provocar defectos en la superficie, como picaduras, puntos y poros, que dan lugar a una geometría irregular del cordón de soldadura.

Cuando utilice fundente sinterizado, debido a su menor densidad, aumente la altura de la pila en 20-50% en comparación con el fundente fundido. Ajuste el grosor de la capa de fundente proporcionalmente al diámetro del hilo y a la corriente de soldadura: los diámetros de hilo más grandes y las corrientes más altas requieren capas de fundente más gruesas.

Los procedimientos de soldadura no estándar o la manipulación inadecuada del fundente en polvo fino pueden dar lugar a imperfecciones superficiales intermitentes. Aunque pueden pasar las pruebas no destructivas, pueden comprometer la calidad del aspecto y reducir localmente el grosor del revestimiento. Aplique controles estrictos del proceso y una gestión adecuada del fundente para mitigar estos problemas y garantizar soldaduras uniformes y de alta calidad.

Seleccionar el fundente adecuado es crucial para obtener resultados de soldadura de alta calidad. Aunque los usuarios no suelen poder realizar análisis químicos exhaustivos, existen varios métodos prácticos para evaluar y elegir el fundente adecuado:

¿Qué es un fundente en soldadura?

El fundente en soldadura es un agente químico utilizado para promover la fusión, proteger el baño de soldadura y mejorar la calidad de la soldadura final. Desempeña múltiples funciones críticas: evitar la oxidación, eliminar impurezas, estabilizar el arco y mejorar la penetración de la soldadura. El fundente puede aplicarse como revestimiento de los electrodos (soldadura con electrodo), contenido en un alambre tubular (soldadura por arco con núcleo de fundente) o como material granular independiente (soldadura por arco sumergido). Al crear una atmósfera protectora y una capa de escoria, el fundente garantiza una unión más limpia, resistente y uniforme.

¿Necesita fundente para la soldadura con electrodo?

Sí, el fundente forma parte integrante de la soldadura con electrodo (SMAW). El electrodo de soldadura en SMAW está recubierto con un material fundente. Cuando el electrodo se funde durante la soldadura, el recubrimiento de fundente se vaporiza, creando un escudo protector de gas alrededor del baño de soldadura. Este escudo desplaza los gases atmosféricos, evitando la contaminación por oxígeno y nitrógeno. Además, el fundente forma una capa de escoria que protege aún más la soldadura en enfriamiento y ayuda a dar forma al cordón. El fundente también aporta elementos de aleación a la soldadura, influyendo en sus propiedades mecánicas y composición química.

¿Es la soldadura por fundente tan fuerte como la MIG?

La resistencia de una soldadura depende de múltiples factores, como el material base, la selección del metal de aportación, los parámetros de soldadura y la habilidad del soldador, y no sólo del proceso de soldadura. Tanto la soldadura por arco con núcleo de fundente (FCAW) como la soldadura por arco metálico con gas (GMAW/MIG) pueden producir soldaduras fuertes y de alta calidad cuando se ejecutan correctamente. La FCAW suele destacar en aplicaciones al aire libre y en materiales más gruesos debido a su mayor penetración y tolerancia a los contaminantes. La soldadura MIG suele ofrecer soldaduras más limpias con menos limpieza posterior y es preferible para materiales finos y aplicaciones estéticamente críticas. La elección entre FCAW y MIG debe basarse en los requisitos específicos del proyecto, el espesor del material y el entorno de soldadura.

¿Para qué es mejor la soldadura por fundente?

La soldadura por fundente, en particular la soldadura por arco con núcleo de fundente (FCAW), destaca en varias aplicaciones:

La soldadura FCAW combina la sencillez de la soldadura con electrodo con la productividad de los procesos con hilo, lo que la convierte en una opción versátil para muchas aplicaciones industriales y de construcción. Sin embargo, una ventilación adecuada es crucial debido a los humos generados por el fundente.