Los humos de soldadura suponen un riesgo importante tanto para el medio ambiente como para la salud de los trabajadores, ya que contienen gases tóxicos y partículas finas que pueden provocar enfermedades respiratorias y sistémicas graves. Este artículo explora la formación, los peligros y los métodos actuales de control de los humos de soldadura, haciendo hincapié en la urgente necesidad de soluciones eficaces en los entornos industriales. Los lectores obtendrán información sobre los mecanismos de generación de humos, los riesgos para la salud y las estrategias prácticas para mejorar la calidad del aire y la seguridad en las operaciones de soldadura.

La soldadura es un proceso básico muy utilizado en diversos campos de la fabricación industrial. Sin embargo, genera subproductos nocivos como luz de arco, radiación electromagnética, gases tóxicos y partículas de humo. Estos subproductos no sólo contaminan el medio ambiente, sino que también suponen un gran riesgo para la salud de los empleados.

Entre estos peligros, los humos de soldadura son los más complejos y difíciles de controlar en la producción de soldadura. Por lo tanto, es esencial investigar sobre el control de los humos de soldadura para mejorar el entorno de producción y proteger la salud de los trabajadores.

Este artículo ofrece un resumen del mecanismo de formación, los peligros y las medidas de tratamiento de los humos de soldadura. También analiza los retos que plantea el tratamiento de los humos de soldadura en aplicaciones de ingeniería e identifica la dirección de desarrollo del tratamiento de los humos de soldadura.

Lectura relacionada: La guía definitiva para soldar

Como proceso fundamental de la fabricación moderna, tecnología de soldadura ha evolucionado de los métodos tradicionales de conexión única a una tecnología multidisciplinar de conformado en caliente que integra electricidad, maquinaria, materiales y ordenadores. Desempeña un papel insustituible en diversos campos como la maquinaria de ingeniería, la conservación del agua y la energía hidroeléctrica, la construcción naval, el transporte, los equipos militares y otros.

Sin embargo, el proceso de soldadura emite radiaciones de arco, altas temperaturas, ruido, humos de soldadura y gases tóxicos que no sólo contaminan el medio ambiente, sino que también ponen en peligro la salud de los empleados.

Aunque las máscaras y los tapones para los oídos ofrecen una buena protección contra la luz del arco, las altas temperaturas y el ruido, no son tan eficaces contra los humos de soldadura, que son carcinógenos primarios.

Los humos de soldadura contienen principalmente gases tóxicos y partículas de hollín. Las partículas de hollín pueden provocar asma, bronquitis, neumonía, edema pulmonar, intoxicación aguda, enfermedades del sistema nervioso e incluso neumoconiosis, calor por humos metálicos, alteraciones de la función respiratoria, cáncer y otras enfermedades.

Los gases tóxicos como el gas asfixiante CO, los gases irritantes como el ozono, el fluoruro, el cloruro, el dióxido de azufre y los gases tóxicos para los nervios como el óxido de nitrógeno y el fosgeno pueden provocar a los empleados dolores de cabeza, mareos, tos, expectoración, dolor torácico, tinnitus, tensión y ansiedad.

La mala calidad del entorno de soldadura debido al humo de soldadura y otros peligros asociados ha provocado un descenso del número de personas dispuestas a dedicarse a trabajos de soldadura año tras año. Esto se ha convertido en uno de los principales problemas que limitan el desarrollo saludable de la industria de la soldadura.

En los últimos años, con el aumento sustancial de la carga de trabajo en la fabricación de soldaduras y la popularidad de las eficientes métodos de soldaduraEn el sector de la soldadura, como el alambre tubular y otros procesos y materiales que producen mucho polvo, los problemas laborales causados por los humos de soldadura son cada vez más importantes.

Al principio, la concentración permitida de humo y polvo en el aire de los talleres era de 6mg/m3.

Actualmente, la Asociación China de Soldadura ha disminuido la concentración permitida de humo y polvo a 4mg/m3 y ha establecido requisitos claros para la cantidad de polvo generado por materiales de soldadura. A la luz de los riesgos asociados a los humos de soldadura, la American Welding Society también ha elaborado un manual de ventilación para reducir la concentración de humos de soldadura en los talleres.

A principios de siglo, Japón estableció las normas pertinentes para restringir la concentración de humo y polvo en los talleres de soldadura y promovió activamente la investigación y el desarrollo de nuevos materiales de soldadura.

Sin embargo, en la producción real, sobre todo en zonas con alta intensidad de soldadura y espacios relativamente cerrados, como los talleres de los astilleros, la concentración de hollín puede alcanzar los 9-18 mg/m3 e incluso los 38-312 mg/m3 en espacios confinados de la sección de cabina, lo que está muy por encima de la concentración mínima de hollín exigida por las normas y es extremadamente perjudicial para la salud humana.

Está claro que reducir las sustancias peligrosas en el humo y el polvo y mejorar el entorno de trabajo de los profesionales de la soldadura se ha convertido en una cuestión urgente que debe resolverse en la industria de la soldadura.

En la actualidad, el tratamiento de los humos de soldadura en el país y en el extranjero se lleva a cabo principalmente en las tres direcciones siguientes:

(1) Reforzar la protección personal; (2) Optimizar el proceso y los materiales de soldadura; (3) Garantizar una ventilación y evacuación de humos adecuadas.

Este artículo analiza el mecanismo de generación de humos de soldadura y compara las ventajas y desventajas de las principales medidas actuales de control de humos. Propone un nuevo concepto de control de humos de soldadura a través de la fabricación inteligente, que proporciona una referencia útil para mejorar el control de humos de soldadura.

Debido a los peligros físicos y químicos de los humos de soldadura para los empleados, es crucial proteger su salud y mantener la calidad del aire en el entorno de las operaciones de soldadura. Esto puede lograrse mediante la comprensión del mecanismo de generación y los factores que influyen en los humos de soldadura, explorando la generación, el crecimiento y la polimerización. proceso de soldadura humos, y controlando y protegiendo los humos en su origen.

Además, este enfoque sienta las bases teóricas de las normas de admisión de humos de soldadura de la industria.

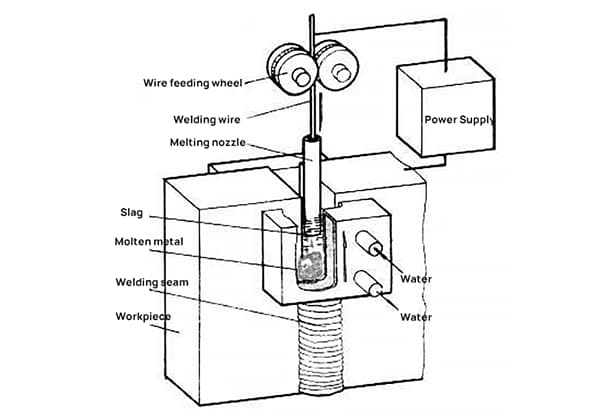

Las primeras investigaciones sugirieron que el mecanismo de generación de los humos de soldadura era un proceso que implicaba sobrecalentamiento, evaporación, oxidación y condensación, como se ilustra en la figura 1.

En el proceso de soldadura, la temperatura en el centro del arco es elevada, lo que provoca la evaporación tanto del metal líquido como del no metálico sustancias, lo que a su vez genera vapor a alta temperatura y mantiene una determinada concentración de partículas.

A medida que el vapor a alta temperatura alcanza la zona de baja temperatura en el borde del arco, se oxida y condensa rápidamente, dando lugar a la formación de "partículas primarias".

Estas partículas primarias son generalmente esféricas y tienen un diámetro de 0,01-0,4 μm, siendo la mayoría de 0,1 μm.

Debido a la electricidad estática y al magnetismo de las propias partículas primarias, éstas se polimerizarán y formarán "partículas secundarias" al disminuir la temperatura, que se difundirán de una manera específica.

Shi Yuxiang, de la Universidad Jiaotong de Ciencia y Tecnología de Wuhan, realizó un estudio en profundidad sobre el mecanismo de formación de los humos de soldadura. Propuso un mecanismo de aerosol para los humos de soldadura, cuyo objetivo era explicar el proceso de transformación del vapor y el humo.

Sugirió que el mecanismo de nucleación de las partículas de aerosol de soldadura cerca del arco se divide en nucleación homogénea y nucleación heterogénea.

La distribución espectral, la morfología, la composición y las características estructurales de las partículas primarias se investigaron sistemáticamente tanto experimental como teóricamente mediante microscopía electrónica de muestreo directo y DMPS.

Se descubrió que los cristales de Fe3O4 se componían principalmente de partículas de 0,01μm de escala, que procedían de aerosoles de soldadura, mientras que las partículas de humo de 0,1μm de escala tenían dos tipos de estructuras cristalinas, de tipo espinela y de tipo fluoruro, que se formaban por el mecanismo de condensación heterogénea de transición de partículas de vapor.

Las partículas de hollín de más de 1μm se formaron principalmente por el mecanismo de transición de partículas burbuja. Además, se propone un modelo de la zona de nucleación de partículas de arco de soldadura, que es de gran importancia en el análisis del proceso de formación de partículas de aerosol de soldadura.

Las partículas de hollín generadas durante la soldadura experimentan un crecimiento en el proceso de difusión a través de la agregación y la fusión.

Durante el proceso de fusión, varias partículas primarias se funden en una única partícula grande, en la que la superficie total de esta última es inferior a la suma de las superficies de las partículas primarias, y no existe ningún límite entre ellas.

En cambio, el proceso de agregación se compone de docenas, o incluso cientos, de partículas primarias que se adhieren a la superficie, mostrando límites distintos entre partículas.

Independientemente de si se produce agregación o fusión de partículas, el tamaño, la forma y la concentración de las partículas en el humo de soldadura sufrirán cambios.

El proceso de soldadura puede producir una gran cantidad de humo y gases tóxicos perjudiciales para la salud humana.

Una parte importante del humo de soldadura consiste en partículas en suspensión que se difunden en el aire, mientras que otra parte se dispersa en forma de gas tóxico.

Las partículas de hollín producidas durante la soldadura existen principalmente en forma de óxidos metálicos, que tienen una composición compleja, son muy viscosos y presentan temperaturas elevadas, con tamaños de partícula no uniformes.

Normalmente, los soldadores tienen una capacidad respiratoria de unos 20 L/min en entornos de producción de soldadura. Por lo tanto, su capacidad respiratoria durante un año es de aproximadamente 2.300 m3.

En soldadura deficiente entornos de producción, un trabajador puede inhalar 100 g de partículas al día y 2,5 kg de sustancias nocivas a lo largo de 25 años de trabajo.

La tabla 1 muestra las partículas de óxido metálico más comunes producidas durante la soldadura y sus peligros asociados.

Tabla 1 Peligros de las partículas en los humos de soldadura

| Material | Fuente | Peligro |

| Óxido férrico | A partir de material de relleno y metal base | Neumoconiosis ferropénica o enfermedad por depósito de hierro causada por inhalación prolongada |

| Óxido de aluminio | Proceso de soldadura a partir de materiales base de aluminio | El depósito de polvo en el pulmón causa neumoconiosis |

| Óxido de manganeso | Proceso de soldadura a partir de materiales de soldadura que contienen manganeso | Irrita las vías respiratorias, provocando neumonía. La exposición prolongada daña el sistema nervioso |

| Óxido | Electrodo básico o alambre revestido | Irrita la mucosa gástrica y causa lesiones óseas. |

| Compuesto de bario | Masilla de soldadura que contiene bario | Toxicidad, provoca deficiencia de potasio en los tejidos humanos |

| Óxido de níquel | Materiales de soldadura de níquel puro o aleación a base de níquel | Daños en la mucosa nasal y cáncer de pulmón, carcinógeno de clase I |

Según el tamaño de las partículas, los humos de soldadura pueden causar diversos grados de daño al cuerpo humano.

El equipo dirigido por Yang Lijun, de la Universidad de Tianjin, investigó la distribución del tamaño de las partículas de los humos de soldadura MIG y analizó el impacto de los parámetros de soldadura y la transferencia de gotas en el tamaño de las partículas de los humos. Los resultados mostraron que las partículas de hollín presentaban características de distribución cuasicuantitativa, con tamaños de partícula que se situaban mayoritariamente en el rango de 0,1 a 1 μm, que representaban más de 85%, y tamaños de partícula inferiores a 0,1 μm que representaban alrededor de 10%. Además, los procesos de soldadura, las formas de transferencia de gotas y las parámetros de soldadura todos tuvieron ciertos efectos sobre el tamaño de las partículas de hollín. En concreto, la disminución del tensión de soldadura provocó una reducción del tamaño de las partículas de hollín.

Gomes JF et al. calcularon que el tamaño de las partículas de los humos de soldadura generados durante el proceso de soldadura era de aproximadamente 0,5 μm.

Las investigaciones han demostrado que las partículas de humo con diámetros superiores a 10 μm en el aire se depositan en la nasofaringe, mientras que las de diámetros inferiores a 10 μm pueden ser inhaladas por el cuerpo humano. Las partículas de humo con diámetros de 2 a 10 μm pueden ser expulsadas, pero las que tienen diámetros inferiores a 0,5 μm se depositan en los pulmones y son difíciles de eliminar.

La tabla 2 muestra la cantidad residual de TiO2 con diferentes tamaños de partícula en el tejido pulmonar de ratas durante varios días (unidad: μg). Cuanto menor es el tamaño de la partícula, más penetrable es y más difícil resulta eliminarla del organismo. Además, las partículas de humo se dispersarán en partículas primarias más pequeñas en los alvéolos humanos, lo que agravará sus efectos nocivos en el organismo.

Tabla 2 Contenido de diferentes tamaños de TiO2 en tejido pulmonar de rata (μg)

| Hora/día | TiO2-D(0.03μm) | TiO2-F(0,25μm) |

| 1 | 347.7±13.1 | 324.3±6.1 |

| 29 | 202.8±23.0 | 172.8±12.1 |

| 59 | 140.9±22.6 | 128.5±16.6 |

Lauryn M. F. et al. descubrieron que el Fe2O3 es el único óxido metálico que promueve el cáncer de pulmón, y la tendencia de los óxidos metálicos que causan inflamación pulmonar es Fe2O3 > Cr2O3+CaCrO4 > NiO. Entre ellos, el efecto tóxico del Fe2O3 sobre el pulmón es continuo, mientras que el efecto tóxico del Cr2O3+CaCrO4 sobre el pulmón es agudo.

Roth J. A. et al. descubrieron que la exposición prolongada a los humos de soldadura y la inhalación excesiva de manganeso pueden tener efectos adversos en la salud humana, como daños en los pulmones, el hígado, los riñones y el sistema nervioso central. Los trabajadores varones corren un mayor riesgo de infertilidad.

La exposición prolongada a entornos con concentraciones de manganeso superiores a 1 mg/m3 puede aumentar el riesgo de intoxicación por manganeso, similar a la enfermedad de Parkinson.

Además de las numerosas partículas de humo nocivas que produce la soldadura, también emite muchos gases nocivos, como monóxido de carbono, óxidos de nitrógeno, ozono, fosgeno, fluoruro de hidrógeno y otros componentes nocivos.

En la Tabla 3 se enumeran los peligros para el cuerpo humano de los gases nocivos que contienen algunos humos de soldadura.

Tabla 3 Gases nocivos y peligros en los humos de soldadura

| Gases nocivos | Produce | Peligro |

| Monóxido de carbono | El flujo de soldadura o gas protector se produce por la combustión y descomposición del dióxido de carbono. | Dolor de cabeza, mareo, confusión, asfixia |

| Óxido nítrico | Se produce por la acción del rayo ultravioleta generado por el arco eléctrico sobre el nitrógeno del aire | Irrita los ojos y las vías respiratorias, provocando congestión pulmonar |

| Ozono | Se produce por la interacción del rayo ultravioleta generado por el arco y el nitrógeno del aire | El tracto respiratorio se siente seco, causando dolor de cabeza, fatiga, congestión pulmonar y enfermedad pulmonar. |

| Fosgeno | Se produce por descomposición de disolvente que contiene fluoruro, politetrafluoroetileno, revestimiento de superficies, etc. | Irrita las vías respiratorias, la nariz y los ojos, es tóxico y puede provocar edema pulmonar. |

| Fluoruro de hidrógeno | Revestimiento del electrodo y fundente | Irritación de ojos, nariz, garganta, congestión pulmonar, alteraciones óseas. |

Deben tomarse medidas integrales para purificar el entorno de trabajo de la soldadura y proteger la salud de los empleados reduciendo las emisiones desde la fuente, reforzando la protección y promoviendo la innovación tecnológica. Esto contribuirá a garantizar que la concentración de sustancias nocivas generadas por la soldadura se mantenga dentro de los límites permitidos.

En la actualidad, existen varias medidas de tratamiento comunes, como la protección personal, la optimización del proceso de soldadura y de los materiales, y la implantación de sistemas de ventilación y extracción de humos.

Las medidas de protección personal para los humos de soldadura implican principalmente el uso de máscaras de ventilación y eliminación de polvo, así como otros equipos de protección respiratoria, para reducir los daños causados por los humos de soldadura a los trabajadores.

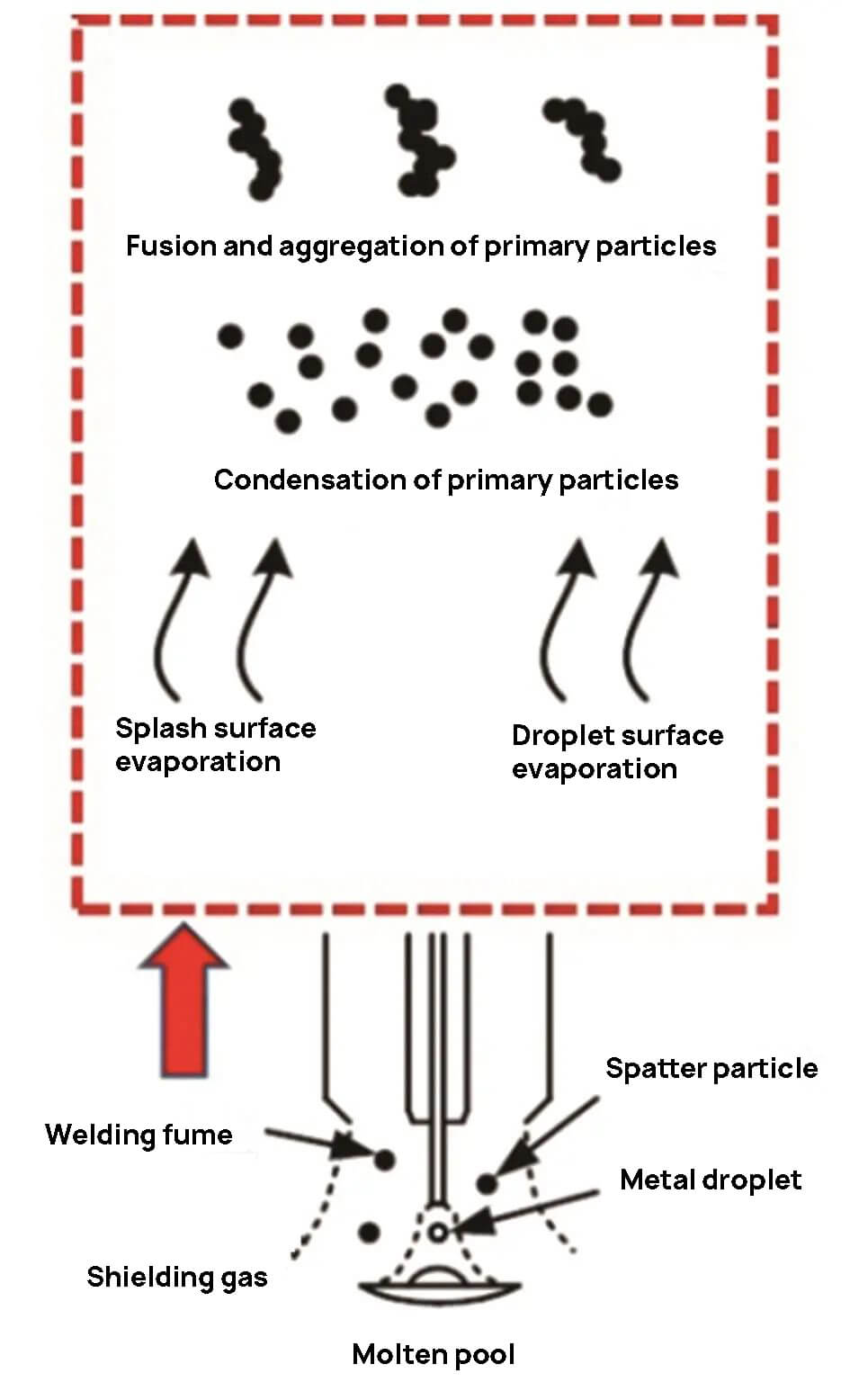

La figura 2 ilustra cuatro mecanismos de filtrado de los respiradores para partículas de humo y polvo de diversos tamaños.

(1) Efecto de gravedad:

A medida que el aire que contiene partículas de polvo atraviesa la capa de fibras del material filtrante, las partículas se desplazan de la dirección del flujo de aire por su propia gravedad y se depositan en el material filtrante.

Normalmente, las partículas de polvo de tamaño superior a 1μm se filtran eficazmente, mientras que las partículas más pequeñas pueden ignorarse debido a su efecto mínimo sobre la gravedad en comparación con el caudal de gas y otros factores.

(2) Efecto de interceptación:

Las fibras del material filtrante están apiladas de forma irregular y entrelazadas entre sí.

A medida que las partículas de humo de alta velocidad del aire entran en contacto con el material de fibra, se adhieren a la superficie de las fibras, lo que produce una interceptación eficaz de las partículas.

(3) Efecto de inercia:

Las partículas de humo se depositan en la superficie de la fibra debido al efecto de la fuerza de inercia, ya que el flujo de aire cambia de dirección con frecuencia al pasar por el material filtrante, lo que hace que se desprendan de la línea de corriente. Este fenómeno es particularmente cierto para las partículas de humo con un tamaño de partícula de 0,5~1,0μm, que son interceptadas principalmente por el efecto inercial.

(4) Efecto de difusión:

Las partículas con un diámetro inferior a 0,1 μm a temperatura ambiente se mueven principalmente a través del movimiento browniano. Cuanto más pequeñas sean las partículas, más fácil será eliminarlas.

Las partículas mayores de 0,5 μm se encuentran principalmente en movimiento inercial. Cuanto mayores sean las partículas, más fácil será eliminarlas.

Las partículas de entre 0,1 μm y 0,5 μm no tienen efectos obvios de difusión e inercia y son difíciles de eliminar.

Durante la soldadura, el tamaño de las partículas de humo oscila entre 10-3 y 102 μm en cinco órdenes de magnitud, siendo las partículas de 0,1-0,5 μm las más penetrantes.

En la actualidad, ningún respirador puede lograr un efecto de filtrado ideal sobre todas las partículas de humo.

En la actualidad, los equipos de protección individual tienen un escaso efecto protector frente a los gases tóxicos, y la prevención de los gases tóxicos no puede lograrse únicamente mediante la protección individual.

La optimización de los procesos y materiales de soldadura implica principalmente el control de los humos de soldadura mediante la reducción de la tasa de generación de humos y del contenido de sustancias tóxicas en ellos.

Existen numerosos factores que afectan a la cantidad de polvo de soldadura producido.

En la actualidad, la investigación sobre el polvo de soldadura en entornos nacionales e internacionales se centra principalmente en dos aspectos:

La primera consiste en estudiar la influencia de diversos métodos de soldadura y parámetros del proceso en la cantidad de polvo generado, y la segunda en estudiar el impacto de la composición del hilo de soldadura, el revestimiento y el gas de protección en la cantidad de polvo producido.

2.1 Impacto del proceso de soldadura en la emisión de polvo

La cantidad de polvo generado varía en función del método de soldadura utilizado.

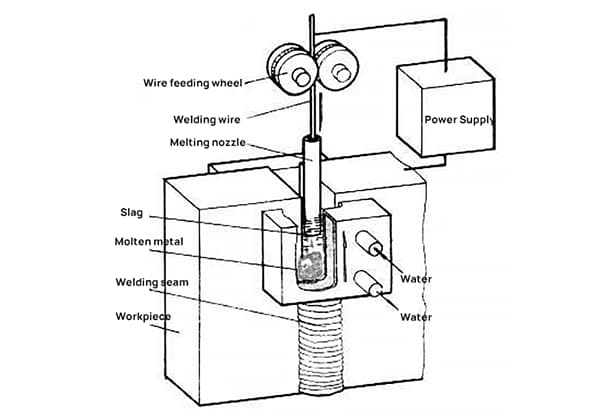

Cuando se utilizan los mismos parámetros de proceso, la soldadura MIG produce una tasa de generación de polvo mucho mayor que la soldadura no MIG. Por el contrario, el humo generado por la soldadura por arco sumergido es mínimo.

Lectura relacionada: Soldadura MIG frente a TIG

La tabla 4 muestra la cantidad de polvo generado por diversos métodos de soldadura con idénticas especificaciones.

En general, cuando se utiliza el mismo método de soldadura, la cantidad de polvo producido aumenta a medida que el corriente y tensión de soldadura aumento.

En comparación con la soldadura de CC, la soldadura de CA genera una mayor cantidad de polvo, pero la cantidad de polvo disminuye a medida que el velocidad de soldadura aumenta.

Tabla 4 Índice de generación de polvo de diferentes métodos de soldadura

| Proceso de soldadura | Tasa de generación/(mg-min-1) |

| FCAW | 900~1300 |

| SMAW | 300~800 |

| MIG/MAG | 200~700 |

| GTAW | 3~7 |

| SIERRA | 3~6 |

La generación de grandes cantidades de polvo procedente de la soldadura con hilo tubular, blindada arco metálico la soldadura, y la soldadura MIG tiene un grave impacto tanto en los soldadores como en el medio ambiente, lo que la convierte en uno de los principales focos de investigación tanto a nivel nacional como internacional.

Shi Qian y sus colegas de la Universidad de Ciencia y Tecnología de Lanzhou investigaron la cantidad de polvo generado por la soldadura con hilo tubular autoprotegido con distintos parámetros de proceso.

Sus conclusiones indican que en la soldadura de pequeñas especificaciones, la cantidad de polvo generado aumenta significativamente debido al incremento de las salpicaduras durante la transición de cortocircuito y la transición de columna de escoria. En la soldadura de gran especificación, la velocidad de evaporación de la gota y del metal base calentado se acelera debido al aumento del aporte de calor, lo que provoca un aumento de la cantidad de polvo generado. El modo de transferencia de gotas tuvo poco efecto en la cantidad de polvo generado.

Estos resultados también se confirmaron en la investigación de Zhang Junqiang sobre el mecanismo de generación de humo y polvo de la soldadura con hilo tubular autoprotegido. El estudio determinó que el humo y el polvo agregados generados en la zona de humo y polvo de salpicadura y en la zona de humo y polvo de gota aumentaban en gran medida la cantidad total de humo y polvo.

Yamamoto et al. utilizaron CO2 como gas de protección al soldar con hilo tubular 26%.

Al aumentar la corriente de soldadura, la cantidad de polvo de soldadura disminuye gradualmente.

El autor también ha desarrollado un proceso avanzado de soldadura por arco protegido con gas de dióxido de carbono puro utilizando el método de corriente pulsada para controlar la gota.

Este método utiliza una corriente elevada para fundir el hilo de soldadura y, a continuación, reduce la corriente durante la transferencia de gotas. Esto garantiza que la gota pueda transferirse suavemente al baño de fusión con una longitud constante, lo que resulta en una formación y separación regular de las gotas de metal, y reduce la cantidad de polvo generado por 50%.

Scotti estudió la influencia de la longitud del arco, el diámetro de las gotas y la corriente de cortocircuito en la cantidad de polvo generado por GMAW utilizando un método de variables de control.

Los resultados muestran que durante la transición a cortocircuito, un aumento del diámetro de la gota, de la corriente de cortocircuito y de la longitud del arco provoca un aumento de la cantidad de polvo generado. Una mayor corriente de cortocircuito hace que la evaporación del metal en la superficie del puente líquido sea más intensa cuando la gota entra en el baño de fusión, lo que aumenta la cantidad de polvo generado. Cuando estos factores actúan conjuntamente, el aumento de la emisión de polvo es más notable.

Bu Zhixiang, de la Universidad Tecnológica de Hubei, y otros realizaron un experimento ortogonal con CO2 soldadura con gas de protección de alambre de soldadura sólido como objeto de investigación, y utilizaron la corriente de soldadura, la tensión de soldadura y la velocidad de soldadura como los tres factores experimentales. Tomaron la tasa y la cantidad de polvo de soldadura como indicadores experimentales.

Mediante el análisis de varianza y el análisis de rango de los datos de prueba ortogonales, los resultados muestran que los principales factores que afectan a la tasa de formación de humos de soldadura son la corriente de soldadura y la tensión de soldadura, y la velocidad de soldadura no tiene un efecto significativo en la tasa de formación de humos de soldadura. Cuando la tensión de soldadura es de 22-24 V, la corriente de soldadura es de 290-320 A, y la velocidad de soldadura es de 26 cm/min, la cantidad de polvo de soldadura es la más baja.

La cantidad de humos de soldadura no sólo está relacionada con el material de aportación, sino también con la composición del gas de protección.

K. R. Carpenter et al. añadieron O2 y CO2 al gas protector de GMAW y descubrieron que añadir O2 2% a la mezcla binaria Ar-CO2 no tenía ningún efecto sobre la tasa de generación de polvo.

Cuando aumenta el O2 en la mezcla ternaria, la tasa de generación de polvo aumenta al nivel de 5% CO2, pero no aumenta significativamente al nivel de 12% CO2.

La cantidad de polvo generado puede controlarse ajustando la cantidad de CO2 añadida al gas mezclado, según un estudio del equipo de Li Zhuoxin, de la Universidad Tecnológica de Pekín, sobre el contenido de Cr (Ⅵ) en los humos de soldadura de acero inoxidable.

Sus resultados indicaron que la fracción másica de Cr (Ⅵ) en el humo aumentaba con una oxidación más fuerte del gas de protección durante la soldadura con gas de protección. Además, el Cr (Ⅵ) aumentaba con corrientes eléctricas más altas (150~250 A) durante la soldadura. Soldadura MAGy la relación másica de Cr (Ⅵ) en el humo de transferencia de cortocircuito respecto al Cr total fue superior a la del humo de transferencia de chorro durante GMAW.

Un informe presentado por Vishal Vats en la reunión intermedia del Octavo Comité de la 2022 IIW señalaba que añadir oxígeno al gas protector GMAW favorecería la formación de Cr3+ y Cr6+, además de aumentar elementos nocivos como Mn, Fe y Ni en el humo.

Estos resultados sugieren que la cantidad de polvo de soldadura está influida por los parámetros del proceso de soldadura, y la selección de parámetros adecuados puede reducir las emisiones de polvo y promover un entorno más saludable. Sin embargo, existe un efecto de acoplamiento entre el proceso de soldadura y calidad de soldadura que pueden requerir sacrificar la calidad y la eficiencia para reducir las emisiones de humo, lo que presenta limitaciones en las aplicaciones prácticas.

El uso creciente de métodos de soldadura eficientes (soldadura de doble hilo/múltiples hilos, soldadura híbrida por arco láser) en ingeniería aumenta aún más los requisitos de las especificaciones de soldadura y hace que el tratamiento de los humos de soldadura sea más difícil.

2.2 Efecto de los materiales de soldadura en la emisión de polvo

Durante el proceso de soldadura, los óxidos metálicos producidos por la soldadura materiales a altas temperaturas se mezclan con diversos agentes cancerígenos. Si los operarios inhalan estas partículas en exceso, pueden provocar diversas enfermedades.

Para mitigar estos riesgos, el desarrollo de materiales de soldadura ecológicos puede controlar eficazmente los componentes nocivos del humo y el polvo en su origen.

La investigación sobre materiales de soldadura ecológicos dentro y fuera del país se centra principalmente en tres aspectos:

(1) Modificando la composición de la piel del fármaco, es posible reducir la cantidad de polvo generado por el material.

(2) Reducir el contenido de elementos metálicos en humo y polvo de soldadura.

(3) Los humos de soldadura deben tratarse mediante el uso de materiales de soldadura tratantes.

La cantidad de polvo generado durante la soldadura está influida por la composición del revestimiento del electrodo, la composición química del polvo y la banda de acero del hilo de soldadura. Los factores que influyen son complejos.

La fluorita y el silicato sódico son los principales contribuyentes a la generación de polvo en el recubrimiento de electrodos, y sus productos de reacción representan más de 50% de la cantidad total de humo y polvo.

Los materiales que contienen K y Na aumentan la cantidad de polvo generado, mientras que la aleación de silicio y calcio y el polvo de magnesio pueden inhibirlo.

Las investigaciones de Jiang Jianmin y otros en la Universidad Tecnológica de Pekín descubrieron que la reducción del contenido de polvo de hierro en el núcleo fundente del hilo puede disminuir la cantidad de polvo generado durante la soldadura de 33% a 47%.

Según un informe de Mruczek MF, un fabricante extranjero de material de soldadura ha desarrollado un hilo tubular con bajo contenido en manganeso que puede reducir eficazmente el contenido de Mn en el humo de soldadura. Sin embargo, esto puede dar lugar a unas propiedades mecánicas deficientes de la soldadura.

North T H ha descubierto que la adición de partículas compuestas que contienen Mn en el núcleo puede reducir significativamente el contenido de Mn en los humos de soldadura al evitar la oxidación del Mn y dejar más Mn en la soldadura.

Dennis J H et al. añadieron elementos activos (Zn, Al, Mg) al alambre tubular, lo que puede reducir significativamente el contenido de Cr6+ en el humo de soldadura al permitir que los elementos activos se oxiden preferentemente. Sin embargo, la adición de Zn a soldadura de acero inoxidable puede reducir el contenido de Cr en el humo de soldadura, pero acelera la velocidad de formación de humo.

Mortazavi S B et al. descubrieron que la reducción del contenido de K en los materiales de soldadura y el aumento del contenido de Li pueden reducir el contenido de K2CrO4 y, posteriormente, reducir el contenido de Cr6+ en el humo de soldadura a través del Li.

Además, Topham N et al. demostraron que la reducción del contenido de Na y K en los materiales de soldadura de acero inoxidable austenítico y la adición de tetraetil silano (TEOS) 30% en el gas de protección pueden reducir el contenido de Cr (VI) en el humo de soldadura de acero inoxidable.

Sin embargo, el método de desaleación de los materiales de soldadura utilizado para reducir los componentes nocivos de los humos de soldadura puede no cumplir los requisitos de propiedades mecánicas, resistencia a la corrosión y resistencia al desgaste necesarios para las estructuras de soldadura.

Actualmente, el grado de aleación del metal base utilizado es muy elevado. Del acero de bajo contenido en carbono al acero de baja aleación, y luego a la aleación de alta entropía, el nivel de aleación es cada vez mayor.

Simultáneamente, añadiendo elementos de aleación como Mn, Cr, Ni, Mo, Co y otros a los materiales de soldadura (material base+hilo de soldadura) pueden mejorar significativamente las propiedades mecánicas y la resistencia a la corrosión de los componentes de soldadura, aumentar su vida útil y ampliar el campo de aplicación de los materiales metálicos.

En consecuencia, a menudo no resulta práctico tratar el humo y el polvo mediante el tratamiento de los materiales de soldadura en la producción real.

La ventilación y la extracción de humos son actualmente los métodos más eficaces de tratamiento en la producción, que incluyen principalmente dos tipos de métodos:

El primer método consiste en instalar dispositivos locales de extracción de humos o utilizar pistolas de soldadura humeantes en el puesto de soldadura para controlar la difusión posterior del humo de soldadura y los gases nocivos, y controlarlos desde la fuente.

El segundo método consiste en mejorar el entorno de trabajo del taller de soldadura mediante la ventilación integral y la ventilación por desplazamiento de la planta.

3.1 Extracción local de humo

En la actualidad, los principales métodos para la extracción local de humos incluyen principalmente las pistolas de soldadura humeantes y la ventilación y eliminación de polvo locales.

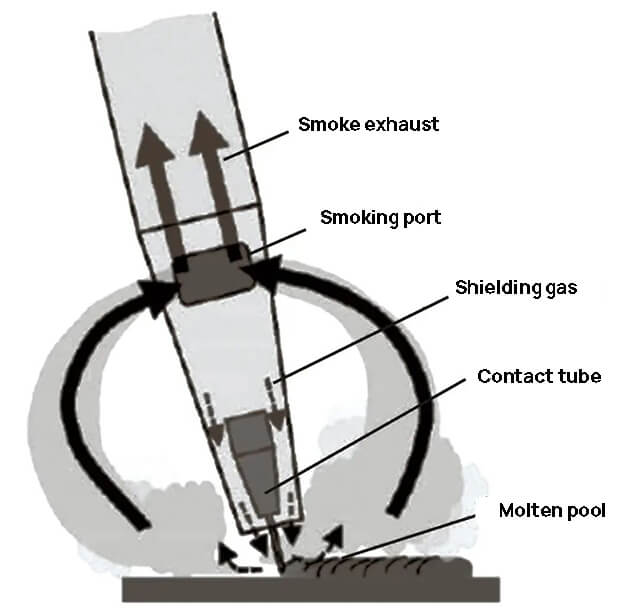

El principio de la pistola de soldadura humeante se ilustra en la figura 3. La boca humeante genera succión para capturar el humo y el polvo, evitando su difusión y la contaminación ambiental.

En comparación con otros equipos de procesamiento local, las pistolas de soldadura humeantes ofrecen una mayor flexibilidad en cuanto a posicionamiento y ajuste de ángulos, lo que permite a los soldadores trabajar con menos restricciones.

La ventilación local consiste en utilizar campanas de aspiración especializadas para extraer directamente el humo de soldadura de la zona de soldadura y, posteriormente, liberar el humo recogido al exterior tras someterlo a un tratamiento de reducción del polvo. El principio de la ventilación local se representa en la figura 4.

Las investigaciones indican que la ventilación local es más eficaz que la ventilación general.

Flynn MR realizó un estudio en el que se comparaba la eficacia desempolvadora de una sistema de ventilación en tres condiciones: sin ventilación interior, con viento natural y con ventilación mecánica. Los resultados revelaron que el ventilador combinado con el sistema de ventilación local tenía la mayor eficacia de desempolvado.

En otro experimento, Meeker JD evaluó una ventilación local comercial y equipos de eliminación de polvo. El estudio constató que la concentración de Mn en el humo del aire disminuyó en 25%, la materia particulada disminuyó en 40% y el Cr6+ disminuyó en 68% después de utilizar el equipo. Así pues, la ventilación local y la eliminación de polvo es un método de ventilación eficaz.

Sin embargo, debe tenerse en cuenta que los equipos locales de extracción de humos sólo son adecuados para la soldadura de piezas de pequeño tamaño y tienen una aplicación limitada en la soldadura de piezas pesadas. soldadura de estructuras talleres. Esto se debe al hecho de que el puesto de soldadura de estructuras pesadas es móvil, y los puntos de humo y polvo cambian constantemente, lo que dificulta la consideración del espacio total mediante el desempolvado local.

3.2 Ventilación general y ventilación por desplazamiento

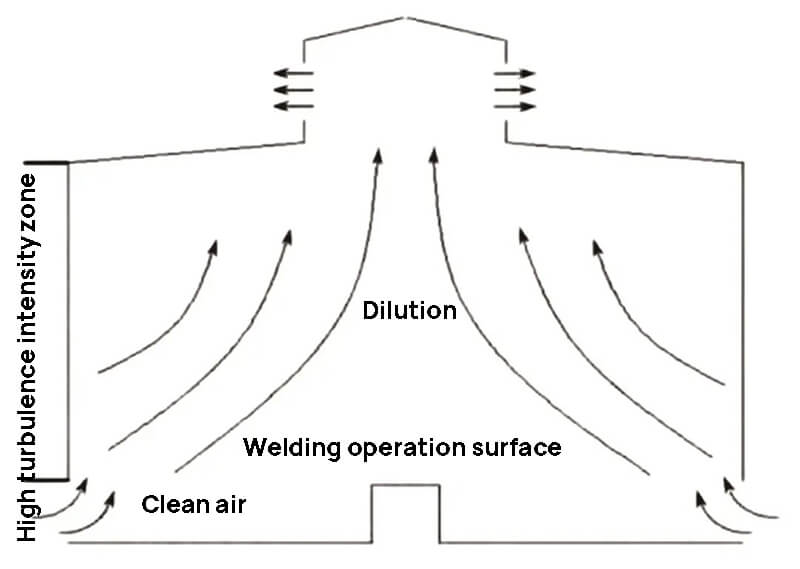

La ventilación general, también conocida como ventilación por dilución, se refiere al proceso de diluir el aire interior contaminado con aire limpio mediante el uso de puertas, ventanas y techos. Esto se hace para reducir la concentración de sustancias nocivas en el aire interior y garantizar que el ambiente interior cumpla las normas de calidad del aire.

Su principio se muestra en la Fig. 5.

La ventilación general es adecuada para entornos con bajas concentraciones de sustancias nocivas y suele utilizarse como modo auxiliar para la ventilación local y la eliminación de polvo.

C. E. Feigley et al. estudiaron y discutieron el factor de seguridad K en la fórmula de cálculo del volumen de aire para la ventilación por dilución, y propusieron un factor de mezcla Km más objetivo basado en mediciones experimentales.

Liu Siyan et al. realizaron pruebas para evaluar la concentración de riesgos químicos en un taller de soldadura antes y después de aplicar un tratamiento de ventilación mecánica. Tras el tratamiento de ventilación, disminuyó el contenido de manganeso y sus compuestos, humos de soldadura, ozono, monóxido de carbono y óxidos de nitrógeno en el aire del taller, y la reducción más significativa se observó en el caso del manganeso y sus compuestos, con una disminución de la concentración de 82%.

La ventilación por desplazamiento se desarrolla a partir de la ventilación general y su principio se ilustra en la figura 6.

Debido al calor generado durante el proceso de soldadura, se forma un gradiente de temperatura estable en el taller de soldadura, que reduce la velocidad del viento y provoca una diferencia de temperatura (ΔT=2~4 ℃) entre el aire fresco suministrado directamente a la zona de trabajo interior.

Como resultado, el aire más frío desciende primero bajo la influencia de la gravedad y se extiende gradualmente por el suelo, formando una capa de aire fresco. A medida que aumenta la temperatura, este aire fresco asciende, llevándose continuamente el aire contaminado.

Además, el aire fresco se suministra continuamente a la sala a través del conducto de aire, mientras que la abertura de retorno de aire situada encima del taller extrae el aire interior debido a múltiples factores.

El aire fresco por encima del suelo en la zona de trabajo se desplaza lentamente hacia arriba, formando una corriente de aire ascendente uniforme. Esto sustituye gradualmente el aire contaminado del taller, purificando el aire.

El método de desempolvado por ventilación por desplazamiento no sólo ahorra consumo de energía, sino que también proporciona una mayor eficacia de depuración. R. Nienel et al. realizaron un estudio sobre el sistema de ventilación por desplazamiento de grandes plantas de soldadura.

Analizando la distribución espacial de las partículas generadas durante el proceso de soldadura, comprobaron que la concentración de partículas en la zona de actividad del personal en la parte inferior de la planta era significativamente inferior a la concentración en la parte superior de la planta, demostrando así la eficacia de la ventilación por desplazamiento en la descarga de partículas de la planta de soldadura.

En la actualidad, la investigación sobre la ventilación por desplazamiento se centra principalmente en la optimización de la distribución del aire, los parámetros de suministro de aire y la posición de salida de la ventilación por desplazamiento mediante simulación numérica CFD. Esta investigación pretende mejorar la eficiencia de la ventilación y proporcionar una guía teórica para optimizar el diseño de la ventilación por desplazamiento.

(1) La generación y el peligro de los humos de soldadura vienen determinados por complejos procesos físicos y químicos, por lo que se requieren medidas integrales para su tratamiento.

(2) El control completo de los humos de soldadura y otros factores peligrosos no puede lograrse únicamente mediante la protección pasiva.

(3) La innovación de procesos y sistemas de soldadura inteligentes y automáticos ha abierto un nuevo camino para lograr una soldadura ecológica y eficiente y una producción limpia.