¿Por qué algunas soldaduras resisten en condiciones extremas y otras fallan? En este artículo exploraremos el intrincado mundo de las líneas de soldadura, desde su formación y los factores que influyen en su calidad hasta los problemas más comunes y las soluciones prácticas. Al comprender estos elementos críticos, obtendrá información sobre cómo conseguir soldaduras más fuertes y fiables en sus proyectos. Sumérjase y descubra la clave para dominar las líneas de soldadura y mejorar la integridad estructural de sus creaciones.

Hace unos días, discutí con un colega sobre los cordones de soldadura. Sus clientes anteriores tienen requisitos excepcionalmente estrictos en cuanto a la calidad de la línea de soldadura, lo que subraya la naturaleza crítica de este aspecto en la fabricación de metales.

Pregunté sobre la posibilidad de eliminar por completo este defecto. Es probable que muchos en la industria hayan encontrado retos similares con un problema tan persistente.

En este artículo, nos adentraremos en un examen exhaustivo de los cordones de soldadura, abarcando sus mecanismos de formación, contexto histórico y estrategias actuales de mitigación. El objetivo de este análisis es proporcionar información valiosa a los fabricantes que se enfrentan a retos similares de control de calidad en los procesos de soldadura.

La línea de soldadura, también denominada línea de fusión o línea de unión, se forma cuando la resina fundida enfriada del borde de ataque no se fusiona completamente en la unión, dando lugar a una línea visible.

Este fenómeno suele observarse en el punto en el que se encuentran dos chorros, o en el que un chorro converge tras sortear ciertas formas geométricas, como agujeros, en la pieza.

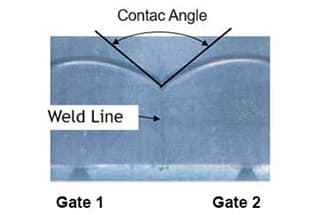

Como se muestra en la Fig. 1, el flujo de material desde la puerta 1 y la puerta 2 acaba creando una línea de soldadura en la superficie del producto.

Fig. 1 línea de soldadura

Echemos otro vistazo al patrón de flujo de fusión antes de la formación de la línea de soldadura.

Debido a la gran diferencia de temperatura entre el molde y el plástico fundido, se forma una capa congelada en la superficie, lo que da lugar a un hueco en la junta. El material plástico es incapaz de reproducir perfectamente la superficie del molde.

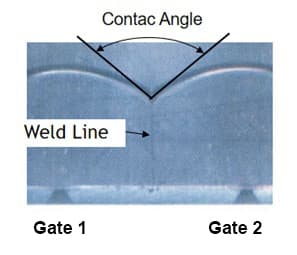

El aumento de la temperatura de la masa fundida mejora el efecto de alimentación, pero hace que las cadenas moleculares plásticas superficiales se desalineen, dando lugar a la formación de una línea de soldadura, como se muestra en la Fig. 2.

Fig. 2 copia de la línea de soldadura

Las dos corrientes de resina en el punto de soldadura no se mezclan entre sí porque avanzan mientras están semicuradas en la corriente de chorro.

Sin embargo, si la temperatura es baja, la capa superficial se espesará, la textura se hará más evidente y la resistencia se reducirá debido a la débil fuerza adhesiva entre ambas.

La línea de soldadura plantea principalmente dos problemas.

En primer lugar, existe un problema estructural. Las piezas son más susceptibles de romperse o deformarse en la línea de soldadura, sobre todo cuando ésta es de mala calidad. Esta debilidad es un problema más grave en las zonas donde las piezas están sometidas a tensión.

En segundo lugar, puede haber defectos visibles en la superficie de las piezas. La línea de soldadura puede provocar líneas, surcos o cambios de color en la superficie de las piezas. Si la línea de soldadura está situada en la superficie de una pieza no crítica (por ejemplo, la parte inferior), esto puede no suponer un problema.

(1) Temperatura

Cuando dos corrientes de resina se encuentran, se fusionan. El grado de fusión es más prominente cuando la temperatura de las corrientes de resina es más baja.

Por el contrario, si la temperatura de las dos corrientes de resina es alta, la fuerza adhesiva entre ellas aumentará, lo que dará lugar a una fusión menos evidente.

(2) Presión

En el punto de fusión, las dos resinas fundidas se presionan entre sí, y el nivel de adhesión depende de la cantidad de presión aplicada.

Una presión de mantenimiento más baja produce una fusión más pronunciada pero una adhesión más débil. A medida que el proceso de curado continúa, la transferencia de presión se vuelve cada vez más difícil.

Además, si se reduce el tamaño de la corredera de la compuerta, y la posición de la compuerta es deficiente, el aspecto y la resistencia de la fusión se deteriorarán.

(3) Ángulo

Cuando dos corrientes se encuentran en su parte frontal, la línea de fusión es más perceptible cuando el ángulo entre ellas es menor. Por el contrario, cuando el ángulo es mayor, la línea de fusión es menos evidente.

En Moldflow, la línea de fusión se forma cuando el ángulo de polimerización de la masa fundida es inferior a 135°, y no se forma ninguna línea de fusión cuando el ángulo es superior a 135°.

Aunque la línea de fusión no es visible a simple vista, sigue siendo aceptable.

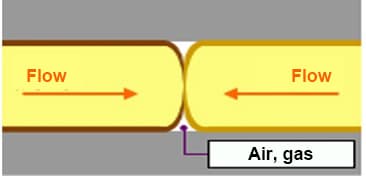

(4) Escape

La fusión se refiere al punto en el que la resina se encuentra y se fusiona, que también puede ser el punto final del flujo.

Si no se dispone de un orificio de escape adecuado en este lugar para liberar el gas, la calidad y la resistencia de la fusión se deteriorarán.

(5) Velocidad de llenado

Si la velocidad de llenado es demasiado lenta, es posible que el frente de flujo de la masa fundida no alcance el extremo de llenado, y cuanto más lejos esté la masa fundida de la compuerta, más probable será que se congele. Esto puede provocar una bajasoldadura de calidad línea.

Del mismo modo, si la longitud de flujo es demasiado larga, la temperatura del frente de fusión puede disminuir significativamente cuando la línea de soldadura se forma al final. Esto también puede dar lugar a una línea de soldadura de baja calidad.

En primer lugar, aumentar la temperatura

Para lograr una mejor fusión de las dos corrientes en la parte delantera, aumente la temperatura de fusión cuando sea baja, pero tenga cuidado de no superar la temperatura de degradación del material.

Del mismo modo, se recomienda aumentar la temperatura del molde cuando es baja para mejorar la fusión del frente de flujo del material.

La capa congelada en la masa fundida se forma cuando la temperatura es inferior a la temperatura de conversión del material.

Aumentando la temperatura del molde por encima de la temperatura de conversión, se puede resolver fundamentalmente el problema de la línea de fusión.

Técnicamente, los procesos en frío y en caliente, así como el calentamiento electromagnético, pueden conseguir los efectos mencionados, aunque a un coste superior al de los moldes ordinarios.

La figura 3 muestra el efecto de la línea de soldadura de los moldes de alto brillo, con la parte izquierda representando los moldes ordinarios, y la parte derecha representando los moldes de alto brillo.

La temperatura del molde se elevó a más de 150℃ mediante procesos en caliente y en frío, mientras que la temperatura de conversión del material se situó en torno a 145℃.

Fig. 3 Comparación de las líneas de soldadura

En segundo lugar, para una presión final de llenado insuficiente

Si la presión final de llenado es baja, el aumento de la presión de mantenimiento puede mejorar la fusión entre los dos frentes de fusión. Esto garantiza que el frente de flujo de material con la temperatura más alta se encuentre en la pared de la cavidad, donde estas zonas reciben la máxima presión de retención para activar la propiedad de adelgazamiento por cizallamiento del plástico.

Tercero, el ángulo es demasiado pequeño

Ajuste el grosor de la pared del producto o la posición de la compuerta para aumentar el ángulo de confluencia de la masa fundida.

Cuarto, para el gas atrapado

La inyección de gas de escape en el extremo de llenado puede mejorar la fusión de los extremos frontales de las dos masas fundidas. Sin embargo, es importante asegurarse de que la posición del escape es correcta, ya que una posición incorrecta del escape no eliminará eficazmente los gases de escape.

Quinto, la velocidad de llenado es demasiado lenta

Es importante aprovechar la propiedad de adelgazamiento por cizallamiento del plástico. Aumentar la velocidad de llenado elevará la temperatura del frente de flujo del material, potenciará el efecto de adelgazamiento por cizallamiento y, en última instancia, mejorará la resistencia de la línea de unión.

Cuando la distancia de llenado es demasiado larga, hay que tener en cuenta que la distancia de llenado no debe superar un cierto límite (L / T = longitud/espesor de pared, que debe ser inferior a 250:1).

Si L / T es superior a 250:1, suele considerarse un moldeo de pared delgada. En este caso, se puede reducir la relación de longitud de flujo o añadir una nueva compuerta. Sin embargo, esto puede conducir a un posicionamiento incorrecto de una nueva compuerta de línea de soldadura.

En Moldflow, se forma una línea de soldadura cuando el ángulo de polimerización de la masa fundida es inferior a 135°, y no se forma ninguna línea de soldadura cuando el ángulo es superior a 135°.

A continuación se resume la experiencia de una empresa:

Se produce una línea de soldadura visible cuando el ángulo de confluencia de la línea de soldadura es inferior a 75°, pero no es visible cuando el ángulo es superior a 75°, como se muestra en la Fig. 4.

Además, todas las empresas pueden desarrollar normas industriales adecuadas para sus propios productos en función de sus requisitos de aspecto, características estructurales y tipos de material.

Fig. 4 ángulo y profundidad de la línea de soldadura

Las condiciones de formación determinan la calidad de la línea de soldadura o fusión, y en la resistencia de la línea de soldadura influyen la temperatura de formación y la presión aplicada a la soldadura antes de que se congelen las piezas.

La presión durante la formación de la línea de soldadura es cero.

Normalmente, la temperatura de fusión durante la formación de la línea de soldadura es al menos 20°C superior a la temperatura de inyección para producir una soldadura de alta calidad.

Si desea evaluar el impacto de la resistencia de la línea de soldadura en estructura del producto y predecir el coeficiente de reducción de la resistencia de la superficie de soldadura, puede realizar un análisis de la resistencia de la línea de soldadura.

Antes de realizar el análisis, es necesario comprobar la propiedad de resistencia de la línea de soldadura del material.

Utilizando la propiedad de resistencia de la línea de soldadura, puede realizar el análisis de presión de flujo de Moldflow y, a continuación, importar los resultados de la línea de soldadura en ANSYS o ABAQUS para su posterior análisis con el fin de predecir el impacto de la línea de soldadura en la resistencia de la estructura del producto.

La información detallada sobre el análisis de la resistencia de la línea se compartirá en futuros artículos, por lo que no habrá mucha introducción aquí.

La formación de líneas de soldadura está estrechamente relacionada con la estructura, el diseño del molde, el proceso y el material del producto.

En el caso de agujeros o compuertas múltiples, es difícil evitar la línea de soldadura, pero puede mitigarse mediante el proceso de dilución.

Sin embargo, en algunos casos, se requiere un modo de alta luminosidad para eliminar por completo la línea de soldadura.

Es importante comprender el impacto de las líneas de soldadura en la resistencia estructural del producto, y se puede analizar y predecir la resistencia de la línea de soldadura.