La soldadura es la columna vertebral de la fabricación moderna, pero con tantos métodos disponibles, ¿cómo elegir el adecuado para su proyecto? En esta entrada del blog, nos sumergiremos en el mundo de la soldadura y exploraremos las técnicas más comunes utilizadas en la industria hoy en día. Nuestro ingeniero mecánico experto le guiará a través de los pros y los contras de cada método, ayudándole a tomar una decisión informada para su próximo proyecto. Prepárese para ampliar sus conocimientos y llevar sus habilidades de soldadura al siguiente nivel.

La soldadura por arco manual es el método de soldadura más antiguo y el más utilizado de todas las técnicas de soldadura por arco.

Emplea una varilla de soldadura revestida externamente como electrodo y metal de aportación, y el arco arde entre el extremo de la varilla de soldadura y la superficie de la pieza que se está soldando.

Bajo los efectos térmicos de un arco eléctrico, el revestimiento puede generar gas para proteger el arco por un lado, y por otro, puede producir escoria para cubrir la superficie del baño de soldadura, impidiendo que el metal fundido interactúe con el gas circundante.

El papel más importante de la escoria es experimentar reacciones fisicoquímicas con el metal fundido o introducir elementos de aleación, mejorando así las propiedades del metal fundido. costura de soldadura.

Soldadura por arco es sencillo, portátil y de funcionamiento flexible. Puede utilizarse para soldar costuras cortas en reparaciones y montajes, especialmente para soldar en zonas de difícil acceso.

Con el varilla para soldarLa soldadura por arco puede aplicarse a la mayoría de los aceros al carbono industriales, aceros inoxidables, hierro fundido, cobre, aluminio, níquel y sus aleaciones.

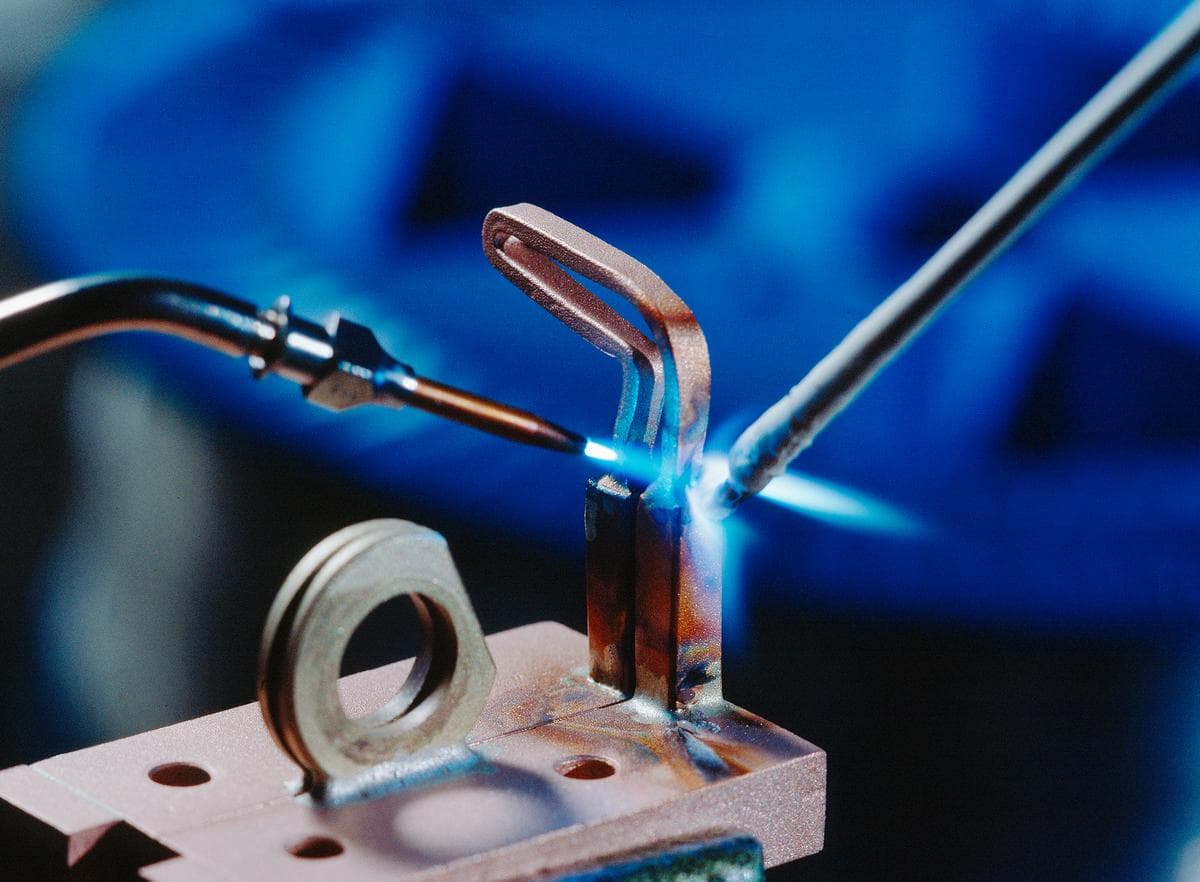

Se trata de un tipo de soldadura por arco con protección de gas y electrodo no consumible, en la que un arco entre el electrodo de tungsteno y la pieza de trabajo hace que el metal se funda y se forme un cordón de soldadura.

Durante el proceso de soldaduraEl electrodo de wolframio no se funde y sólo sirve de electrodo.

Simultáneamente, se alimenta gas argón o helio desde la boquilla de la antorcha de soldadura para protección. Se puede añadir metal adicional según sea necesario, un proceso conocido internacionalmente como Soldadura TIG.

La soldadura con gas inerte de tungsteno (TIG) es un método excelente para unir chapas finas y para la soldadura de raíz debido a su control superior sobre el aporte de calor.

Este método puede aplicarse a casi todas las conexiones metálicas, especialmente útil para soldadura de metales como el aluminio y el magnesio, que forman óxidos refractarios, así como metales reactivos como el titanio y el circonio.

Aunque este método de soldadura ofrece soldaduras de alta calidad, su velocidad es menor en comparación con otras técnicas de soldadura por arco.

Este método de soldadura utiliza el calor del arco encendido entre el hilo de soldadura alimentado continuamente y la pieza. El arco se protege con gas pulverizado desde la boquilla de la antorcha.

Gas Arco metálico La soldadura suele utilizar gases de protección como argón, helio, CO2 o una mezcla de estos gases.

Cuando se utiliza argón o helio como gas de protección, se habla de metal inerte. Soldadura con gas (MIG), término de uso común internacionalmente.

Cuando se utiliza una mezcla de gas inerte y gas oxidante (O2, CO2) como gas de protección, o cuando se utiliza gas CO2 o una mezcla de CO2 + O2, se denomina universalmente soldadura con gas activo metálico (MAG).

Las principales ventajas de Soldadura MAG incluyen la capacidad de soldar cómodamente en diversas posiciones, junto con una alta velocidad de soldadura y tasa de deposición.

La soldadura MAG es compatible con la mayoría de los metales, incluidos el acero al carbono y el acero inoxidable. acero aleado. En cambio, la soldadura por arco metálico con gas inerte (GMAW) es adecuada para acero inoxidable, aluminio, magnesio, cobre, titanio, circonio y aleaciones de níquel. Este método de soldadura también puede utilizarse para soldadura por puntos.

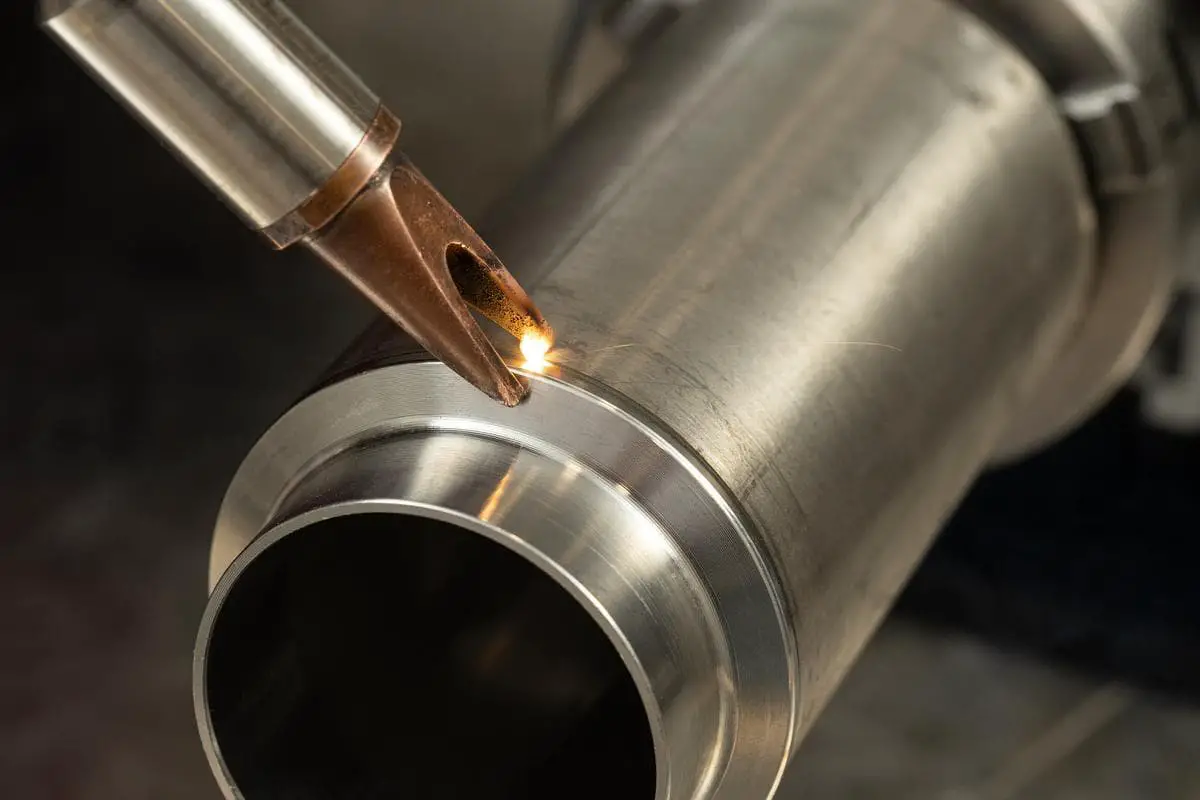

Soldadura por arco de plasma es un tipo de soldadura por arco con electrodo no consumible. Utiliza un arco comprimido entre el electrodo y la pieza (conocido como arco transferido) para lograr la soldadura.

El electrodo utilizado normalmente es de tungsteno. El gas plasma que genera el arco de plasma puede ser argón, nitrógeno, helio o una mezcla de ambos.

Además, se utiliza un gas inerte como protección a través de la boquilla. Durante la soldadura, se puede añadir metal de aportación, aunque no siempre es necesario.

Durante la soldadura por arco de plasma, debido a su arco recto y a su alta densidad de energía, la penetración del arco es fuerte. El efecto de ojo de cerradura que se produce durante la soldadura por arco de plasma permite soldadura a tope de la mayoría de los metales dentro de un determinado rango de espesores sin necesidad de ranura, lo que garantiza una fusión homogénea y cordones de soldadura uniformes.

Por lo tanto, la soldadura por arco de plasma tiene un alto índice de productividad y una excelente calidad de la soldadura. Sin embargo, el plasma equipos de soldadura por arco, incluida la boquilla, es relativamente complejo y requiere un elevado control de los parámetros del proceso de soldadura.

La mayoría de los metales que pueden soldarse con gas inerte de tungsteno (TIG) también pueden soldarse mediante soldadura por arco de plasma.

En comparación, la soldadura por arco de plasma puede realizarse con mayor eficacia en metales extremadamente finos, de menos de 1 mm.

La soldadura por arco con alambre tubular también utiliza el arco encendido entre el alambre de soldadura alimentado continuamente y la pieza como fuente de calor para soldar, lo que puede considerarse un tipo de soldadura por arco metálico con gas. El hilo de soldadura utilizado es tubular, relleno de diversos componentes de fundente.

Durante la soldadura, se añade externamente gas protector, principalmente CO2. El fundente, cuando se calienta, se descompone o funde, proporcionando así escoria para proteger el baño de soldadura, la difusión de la aleación y la estabilización del arco.

La soldadura por arco con núcleo de fundente, además de las ventajas de la soldadura por arco metálico con gas antes mencionada, es metalúrgicamente superior debido a la función del fundente interno. Este método puede aplicarse para soldar diversas juntas de la mayoría de los metales ferrosos.

La soldadura por arco tubular ha sido ampliamente adoptada en varios países industriales avanzados. El término "hilo tubular" es lo que actualmente denominamos "hilo de soldadura tubular".

Esta categoría de métodos de soldadura utiliza el calor de resistencia como fuente de energía, incluida la soldadura eléctrica por escoria alimentada por calor de resistencia de escoria fundida y soldadura por resistencia accionada por calor de resistencia sólida. La soldadura eléctrica por escoria, con características únicas, se tratará más adelante.

Esta sección presenta principalmente varios tipos de soldadura por resistencia que utilizan calor de resistencia sólida como fuente de energía, incluida la soldadura por puntos, la soldadura por costura, soldadura por proyeccióny soldadura a tope.

La soldadura por resistencia es un método que funde las superficies de contacto entre dos piezas utilizando el calor resistivo generado cuando la corriente pasa a través de las piezas bajo una determinada presión del electrodo. Este proceso suele emplear una gran corriente.

Para evitar la formación de arcos en la superficie de contacto y forjar el cordón metálico, debe aplicarse una presión constante durante la soldadura. En este tipo de soldadura por resistencia, la limpieza de la superficie de la pieza es primordial para lograr una calidad de soldadura estable.

Por lo tanto, es esencial limpiar las superficies de contacto entre el electrodo y la pieza, y entre las piezas antes de soldar.

La soldadura por puntos, la soldadura por costura y la soldadura por proyección se caracterizan por una elevada corriente de soldadura (monofásica, de unos pocos miles a decenas de miles de amperios), un corto tiempo de energización (de unos pocos ciclos a unos pocos segundos), equipos caros y complejos, y una alta productividad, lo que las hace adecuadas para la producción en masa.

Estos métodos se utilizan principalmente para soldar conjuntos de chapas finas de menos de 3 mm de espesor. Pueden soldar todo tipo de aceros, metales no ferrosos como aluminio y magnesio, sus aleaciones y acero inoxidable.

La soldadura por haz de electrones es un método que utiliza la energía térmica producida cuando un haz concentrado de electrones de alta velocidad incide sobre la superficie de una pieza.

Durante la soldadura por haz de electrones, un cañón de electrones genera y acelera el haz de electrones.

Los tipos más comunes de soldadura por haz de electrones son: soldadura por haz de electrones en alto vacío, soldadura por haz de electrones en bajo vacío y soldadura por haz de electrones sin vacío.

Los dos primeros métodos se realizan dentro de una cámara de vacío. El tiempo de preparación para la soldadura (principalmente el tiempo de bombeo de vacío) es bastante extenso, y el tamaño de la pieza está limitado por el tamaño de la cámara de vacío.

En comparación con la soldadura por arco, la soldadura por haz de electrones se distingue por su profunda penetración de la soldaduraEs versátil y capaz de soldar con precisión materiales finos, así como componentes muy gruesos, de hasta 300 mm. Es versátil, capaz de soldar con precisión materiales finos, así como de manipular componentes muy gruesos, de hasta 300 mm.

Todos los metales y aleaciones que pueden soldarse por fusión con otros métodos son aptos para la soldadura por haz de electrones. Se utiliza principalmente para soldar productos de alta calidad.

Además, puede resolver el problemas de soldadura asociados con metales disímiles, metales fácilmente oxidables y metales difíciles de fundir. Sin embargo, no es adecuado para artículos producidos en serie.

Soldadura láser utiliza un flujo de fotones monocromático, coherente y de alta potencia, concentrado en un haz láser, como fuente de calor para el proceso de soldadura. Este método de soldadura suele incluir la soldadura por láser de potencia continua y la soldadura por láser de potencia pulsada.

En ventajas del láser es que no necesita realizarse en el vacío, pero su inconveniente es que su poder de penetración no es tan fuerte como el de la soldadura por haz de electrones.

La soldadura por láser permite un control preciso de la energía, lo que posibilita la soldadura de microdispositivos de precisión. Puede aplicarse a muchos metales, resolviendo especialmente la soldadura de algunos metales difíciles de soldar y disímiles.

La energía para soldadura puede proceder del calor de reacción química o de la energía térmica indirecta. Emplea como relleno un metal con un punto de fusión inferior al del material que se va a soldar.

Este metal se funde al calentarse, y la acción capilar arrastra la masilla hacia el hueco de la superficie de contacto de la unión, humedeciendo la superficie del metal que se está soldando.

Este proceso da lugar a una unión soldada por difusión mutua entre las fases líquida y sólida. Por lo tanto, la soldadura fuerte es un método de soldadura en el que intervienen las fases sólida y líquida.

La soldadura fuerte funciona a una temperatura de calentamiento relativamente baja, dejando el metal base sin fundir y sin necesidad de aplicar presión.

Sin embargo, es necesario tomar ciertas medidas para limpiar la superficie de la pieza de aceite, polvo y capas de oxidación antes de la soldadura fuerte. Se trata de un paso crucial para garantizar una buena humectación de la pieza y la calidad de la unión.

La soldadura fuerte se clasifica como soldadura dura cuando la línea de líquido de la aleación de soldadura es superior a 450℃, pero inferior al punto de fusión del metal base. Cuando cae por debajo de 450℃, se denomina soldadura blanda.

Según la fuente de calor o el método de calentamiento, la soldadura fuerte puede clasificarse en soldadura fuerte por llama, soldadura fuerte por inducción, soldadura fuerte en horno, soldadura fuerte por inmersión, soldadura fuerte por resistencia, etc.

Dada la temperatura de calentamiento relativamente baja durante la soldadura fuerte, el impacto en el propiedades del material de la pieza, con una deformación por tensión reducida. Sin embargo, la resistencia de las uniones soldadas tiende a ser menor, con escasa resistencia al calor.

La soldadura fuerte puede utilizarse para unir acero al carbono, acero inoxidable, aleaciones de alta temperatura, aluminio, cobre y otros materiales. materiales metálicos. También permite conectar metales distintos, así como metales y no metales.

Es especialmente adecuado para uniones que soportan cargas bajas o funcionan a temperatura ambiente, y especialmente aplicable a piezas de precisión, en miniatura y con uniones complejas de varias soldaduras.

Soldadura por electroescoria es un método que utiliza el calor resistivo de la escoria fundida como fuente de energía. El proceso de soldadura se lleva a cabo en un hueco de ensamblaje formado por las caras extremas de dos piezas de trabajo y dos deslizadores de cobre refrigerados por agua en posición de soldadura vertical.

Durante la soldadura, el calor resistivo generado por la corriente eléctrica que atraviesa la escoria fundida se utiliza para fundir los extremos de las piezas.

Dependiendo de la forma del electrodo utilizado durante la soldadura, la soldadura por electroescoria puede clasificarse en soldadura por electroescoria con electrodo de hilo, soldadura por electroescoria con electrodo de placa y soldadura por electroescoria con boquilla consumible.

Las ventajas de la soldadura por electroescoria son su capacidad para soldar piezas de gran grosor (desde 30 mm hasta más de 1.000 mm) y su elevado índice de producción. Se emplea principalmente para soldar juntas a tope y juntas en T.

La soldadura por electroescoria puede utilizarse en la soldadura de diversas estructuras de acero, y también en la soldadura de ensamblaje de piezas de fundición.

Debido al lento proceso de calentamiento y enfriamiento, la electroescoria junta de soldadura tiene una amplia zona afectada por el calor con microestructuras gruesas, lo que mejora la tenacidad. Por lo tanto, suele requerir un tratamiento térmico posterior a la soldadura.

La soldadura de alta frecuencia emplea calor de resistencia de estado sólido como fuente de energía.

Durante el proceso de soldadura, la corriente de alta frecuencia genera calor de resistencia dentro de la pieza, calentando la superficie de la zona de soldadura hasta un estado fundido o casi plástico.

Posteriormente, se aplica (o no) una fuerza de forja, lo que provoca la fusión de los metales. Por tanto, es un tipo de método de soldadura por resistencia en estado sólido.

La soldadura de alta frecuencia puede clasificarse en soldadura de alta frecuencia por contacto y soldadura de alta frecuencia por inducción en función del modo en que la corriente de alta frecuencia genera calor en la pieza.

En la soldadura de alta frecuencia por contacto, la corriente de alta frecuencia se transfiere a la pieza por contacto mecánico. En la soldadura de alta frecuencia por inducción, la corriente de alta frecuencia induce una corriente eléctrica dentro de la pieza mediante el efecto de acoplamiento de una bobina de inducción externa.

La soldadura por alta frecuencia es un método de soldadura altamente especializado que requiere equipos específicos en función del producto.

Ofrece un alto índice de producción, con velocidades de soldadura de hasta 30 m/min. Se utiliza principalmente para soldar costuras longitudinales o en espiral al fabricar tubos.

La soldadura con gas es una tipo de soldadura Método que utiliza una llama de gas como fuente de calor. El más utilizado es la llama oxiacetilénica, con acetileno como combustible.

Aunque el equipo es sencillo y fácil de usar, la soldadura con gas tiene una velocidad de calentamiento más lenta y una productividad menor. También produce una zona afectada por el calor mayor y es probable que provoque deformaciones importantes.

La soldadura con gas puede utilizarse para unir muchos metales ferrosos, metales no ferrosos y sus aleaciones. Suele utilizarse para reparaciones y piezas finas de una sola pieza. soldadura de chapas.

La soldadura por gas a presión, al igual que la soldadura por gas, utiliza una llama de gas como fuente de calor. Durante el proceso, los extremos de las dos piezas que se van a unir se calientan a una temperatura determinada y, a continuación, se aplica la presión suficiente para conseguir una unión robusta.

Este método es un tipo de soldadura en fase sólida. Durante la soldadura con gas a presión, no se añade metal de aportación. Se suele utilizar para soldar raíles y soldadura de armaduras.

La soldadura explosiva es otro método de soldadura en estado sólido que utiliza el calor de una reacción química como fuente de energía.

Sin embargo, aprovecha la energía generada por una detonación explosiva para facilitar la unión de metales. Bajo la influencia de una onda explosiva, dos piezas de metal pueden acelerarse e impactar para formar una unión metálica en menos de un segundo.

De todos los métodos de soldadura, la soldadura explosiva es el que ofrece la gama más amplia para unir metales distintos. Puede fusionar dos metales metalúrgicamente incompatibles en diversas juntas de transición.

La soldadura explosiva se utiliza habitualmente para el revestimiento superficial de grandes placas planas y es un método eficaz para fabricar placas compuestas.

Soldadura por fricción es un proceso de soldadura en estado sólido alimentado por energía mecánica. Utiliza el calor generado por la fricción mecánica entre dos superficies para lograr la unión metálica.

En la soldadura por fricción, el calor se concentra en la junta, por lo que la zona afectada por el calor es estrecha.

Debe aplicarse presión entre las dos superficies y, en la mayoría de los casos, la presión aumenta al final de la fase de calentamiento, lo que hace que el metal calentado sufra un recalentamiento y se una. Normalmente, la superficie de unión no se funde.

La soldadura por fricción ofrece una alta productividad y, en teoría, prácticamente todos los metales que pueden forjarse en caliente pueden soldarse por fricción. Esta técnica también puede utilizarse para soldadura de metales distintos.

Es aplicable a piezas con un diámetro máximo de sección circular de 100 mm.

La soldadura por ultrasonidos es un método de soldadura en estado sólido que utiliza la energía mecánica como fuente de energía.

Durante el proceso, la pieza sometida a una presión estática relativamente baja se ve sometida a vibraciones de alta frecuencia producidas por el polo acústico. Esto induce una intensa fricción en la superficie de la junta, calentándola al temperatura de soldadura y formando un vínculo.

La soldadura por ultrasonidos puede utilizarse para la unión de la mayoría de los materiales metálicos, facilitando la soldadura de metales, metales distintos y la unión entre metales y no metales.

Este método es adecuado para la producción repetitiva de alambres de metal, láminas, o delgadas chapas metálicas menos de 2-3 mm de grosor.

Soldadura por difusión suele utilizar calor indirecto como fuente de energía para la soldadura en fase sólida. Suele realizarse al vacío o en una atmósfera protectora.

Durante el proceso de soldadura, las superficies de las dos piezas que se van a soldar se ponen en contacto a altas temperaturas y con una presión considerable, y se mantienen así durante cierto tiempo para lograr distancias interatómicas. La posterior difusión atómica da lugar a la unión.

Antes de soldar, no sólo es necesario limpiar la superficie de la pieza de óxidos y otras impurezas, sino que la rugosidad superficial también debe estar por debajo de un determinado valor para garantizar la calidad de la soldadura.

La soldadura por difusión prácticamente no tiene efectos perjudiciales sobre las propiedades de los materiales que se unen.

Puede utilizarse para soldar una amplia gama de metales tanto homogéneos como heterogéneos, así como algunos no metálico materiales como la cerámica.

Además, la soldadura por difusión es capaz de unir estructuras complejas y componentes con diferencias significativas de grosor.