¿Por qué la soldadura del aluminio se considera una de las tareas más difíciles de la metalurgia? Las propiedades únicas del aluminio -como su alta conductividad térmica, susceptibilidad a la oxidación y tendencia al agrietamiento en caliente- exigen técnicas y materiales específicos para garantizar soldaduras fuertes y sin defectos. Este artículo explora los entresijos de la soldadura del aluminio, desde la clasificación y preparación del material hasta los distintos métodos de soldadura más adecuados para las aleaciones de aluminio. Al final, comprenderá los factores críticos para lograr soldaduras de aluminio satisfactorias y las técnicas para mitigar los problemas comunes.

El aluminio es uno de los metales no ferrosos importantes más utilizados en la industria. El aluminio y las aleaciones de aluminio tienen excelentes propiedades físicas y rendimiento mecánico. Tienen baja densidad, alta resistencia, alta conductividad térmica, alta conductividad eléctrica y fuerte resistencia a la corrosión.

Se han utilizado ampliamente en la soldadura de productos estructurales en industrias como la maquinaria, la energía, la química, la industria ligera, la aeroespacial, los ferrocarriles, los barcos y los vehículos.

Ejemplos de estos productos son aviones, naves espaciales, cohetes, misiles, locomotoras y vehículos ferroviarios de alta velocidad, torpedos y lanchas torpederas, automóviles ligeros, bicicletas y coches de carreras, diversos contenedores químicos, acondicionadores de aire, intercambiadores de calor, antenas de radar, dispositivos de microondas, etc.

Diversas soldaduras por fusión, resistencia y soldadura Las estructuras están fabricadas con materiales de aluminio y aleaciones de aluminio.

El aluminio y las aleaciones de aluminio pueden clasificarse en tres categorías en función de sus métodos de fabricación: aluminio forjado, aleaciones de aluminio y aluminio fundido aleaciones.

Según la serie de aleación, aluminio y aleaciones de aluminio pueden dividirse en ocho categorías: aluminio puro industrial, aleación de aluminio-cobre, aleación de aluminio-manganeso, aleación de aluminio-silicio, aleación de aluminio-magnesio, aleación de aluminio-magnesio-silicio, aleación de aluminio-zinc-magnesio-cobre y otras aleaciones de aluminio.

En función de los métodos de refuerzo, pueden clasificarse en aluminio y aleaciones de aluminio no tratables térmicamente y aleaciones de aluminio tratables térmicamente.

El aluminio posee varias características físicas que lo diferencian de otros metales, lo que da lugar a diferentes características de soldadura para el aluminio y las aleaciones de aluminio. La dirección soldabilidad del aluminio y las aleaciones de aluminio es inferior a la del acero con bajo contenido en carbono, y sus características de soldadura también son diferentes a las del acero.

Las características de soldadura del aluminio y las aleaciones de aluminio varían en función de su composición, con problemas comunes como la oxidación, el agrietamiento, la porosidad, la disminución de las propiedades mecánicas de la unión y la reducción de la resistencia a la corrosión.

(1) Susceptibilidad a la oxidación:

El aluminio es muy propenso a la oxidación en el aire y durante la soldadura. El óxido de aluminio resultante (Al2O3) tiene un punto de fusión elevado, propiedades estables, higroscopicidad y es difícil de eliminar. Esto dificulta los procesos de soldadura y soldadura fuerte, lo que provoca la formación de defectos como porosidad, inclusiones, falta de fusión y penetración incompleta en la unión soldada o soldada.

Por lo tanto, es necesaria una limpieza estricta de la superficie antes de soldar para eliminar la película de óxido superficial, y deben tomarse medidas durante el proceso de soldadura para evitar una mayor oxidación o eliminar los óxidos recién formados.

El aluminio tiene una gran afinidad por el oxígeno, formando fácilmente una densa película de Al2O3 en el aire. El punto de fusión del Al2O3 alcanza los 2050℃, muy por encima de los puntos de fusión del aluminio y sus aleaciones (500℃-600℃). La densidad relativamente alta del Al2O3 dificulta una buena unión entre metales durante la soldadura, provocando la inclusión de escoria o una fusión incompleta debido a la película de óxido. La película de óxido también puede absorber humedad, lo que durante la soldadura provoca la formación de poros en la soldadura. En posiciones específicas en horizontal o soldadura aéreaEstos poros se elevan hasta cerca de la línea de fusión de la parte superior de la soldadura durante la solidificación. Son bloqueados por el metal sólido superior y no pueden escapar, formando una cadena de poros en la parte superior de la soldadura.

(2) Alta conductividad térmica y capacidad calorífica específica:

El aluminio y las aleaciones de aluminio tienen una conductividad térmica y una capacidad calorífica específica elevadas, aproximadamente el doble que las del acero. Durante el proceso de soldaduraUna gran cantidad de energía térmica es conducida rápidamente al metal base.

Durante la soldadura, la alta conductividad térmica permite que el calor se conduzca rápidamente al metal base. Por lo tanto, al soldar aluminio y sus aleaciones, no sólo se consume energía en fundir el baño de metal, sino que se desperdicia más calor en otras partes del metal. Para conseguir uniones soldadas de alta calidad, es aconsejable utilizar fuentes de energía concentradas y de alta potencia, y a veces se adoptan medidas de precalentamiento.

(3) Susceptibilidad al agrietamiento en caliente:

El agrietamiento en caliente es un defecto común que se encuentra en la soldadura y tratamiento térmico de aleaciones de aluminio. En el caso de las aleaciones de aluminio no tratables térmicamente, el agrietamiento en caliente puede producirse cuando hay una restricción significativa en la unión y un control inadecuado de cordón de soldadura formación.

El tipo más común de agrietamiento en caliente es el agrietamiento por solidificación en el metal de soldadura, y a veces puede observarse agrietamiento por licuefacción en las proximidades de la soldadura.

El coeficiente de dilatación lineal es grande, aproximadamente el doble que el del acero al carbono y bajo acero aleado. La tasa de contracción volumétrica es relativamente alta, alcanzando unos 6,5%, en comparación con los 3,5% del hierro. Como resultado, una tensión de contracción interna excesiva puede causar porosidad y grietas térmicas durante la solidificación del baño de soldadura.

Las medidas para evitar el agrietamiento térmico en la producción pueden incluir el ajuste de la composición del hilo de soldadura y de los procesos de soldadura.

Las medidas para prevenir el agrietamiento en caliente incluyen:

1) Añadir algunos modificadores al aluminio soldadura de aleación puede mejorar significativamente la resistencia a las grietas.

Los modificadores comunes incluyen elementos como Ti, Zr, V y B. Estos elementos pueden reaccionar con el aluminio para formar compuestos metálicos refractarios mediante la reacción de inclusión. Estas finas partículas refractarias pueden actuar como núcleos no espontáneos durante la solidificación, refinando así la estructura del grano y mejorando la plasticidad y la tenacidad.

2) Seleccionar el método de soldadura adecuado y parámetros de soldadura.

Los métodos de soldadura que concentran el calor y tienen velocidades de calentamiento y enfriamiento rápidas pueden evitar la formación de granos columnares gruesos con fuerte orientación, refinar la estructura del grano y mejorar la resistencia a las grietas. Por lo tanto, la tendencia a la formación de grietas es mucho menor cuando se utiliza la soldadura TIG o MIG en comparación con la soldadura MIG. soldadura con gas.

El aumento de la corriente de soldadura puede hacer que el baño de soldadura se sobrecaliente y aumente la relación de fusión, lo que da lugar a una mayor proporción de metal base de baja resistencia a la fisuración que entra en la soldadura, reduciendo así la resistencia a la fisuración de la soldadura.

El aumento de la velocidad de soldadura puede aumentar la tasa de deformación de la junta soldada y también aumentan la tendencia a la formación de grietas. Por lo tanto, al soldar aleaciones de aluminio con alta tendencia a la fisuración, no es aconsejable utilizar corrientes de soldadura elevadas ni velocidades de soldadura rápidas.

3) La elección de formas estructurales con menor coacción puede mejorar la resistencia a las grietas.

(4) Susceptibilidad a la porosidad:

El principal tipo de porosidad que se forma durante la soldadura de aluminio y aleaciones de aluminio es la porosidad por hidrógeno. Durante la soldadura, el hidrógeno puede proceder de dos fuentes: la humedad de la atmósfera de la columna de arco y la humedad adsorbida en la película de óxido superficial del hilo de soldadura y el metal base.

En condiciones de soldadura a alta temperatura, la humedad absorbida en la superficie del material de soldadura o ranura, así como la humedad del aire húmedo circundante, pueden entrar en la zona del arco y descomponerse en hidrógeno atómico, que se disuelve en el aluminio líquido.

(5) Disminución de las propiedades mecánicas de las uniones soldadas:

Después de soldar aluminio y aleaciones de aluminio, puede haber diversos grados de reblandecimiento de la unión, especialmente en el aluminio duro y las aleaciones de aluminio superduro, lo que provoca una reducción significativa de la resistencia.

1) Ablandamiento de aleaciones de aluminio no tratables térmicamente:

Para el aluminio puro y las aleaciones de aluminio resistentes a la corrosión, cuando se suelda en estado recocido utilizando un hilo de soldadura con una composición química similar a la del metal base, no suele haber problemas de reblandecimiento.

Sin embargo, cuando se suelda en un estado templado trabajado en frío y se calienta por encima de una determinada temperatura, se produce un reblandecimiento por recristalización, lo que provoca una reducción de la resistencia de la unión. Para solucionar este problema, debe utilizarse un método de soldadura con calor concentrado para evitar el ensanchamiento de la región de grano grueso. El martilleo en frío de la unión en el estado frío posterior a la soldadura puede proporcionar cierto efecto de endurecimiento por deformación.

2) Ablandamiento de aleaciones de aluminio tratables térmicamente:

Al soldar aluminio duro y aleaciones de aluminio superduro, ya sea en estado recocido o envejecido, la resistencia de la unión será inferior a la del metal base si no se aplica un tratamiento térmico posterior a la soldadura. El área donde disminuye el rendimiento de la unión es principalmente en la soldadura, zona de fusióno zona afectada por el calor.

Al soldar aleaciones de aluminio tratables térmicamente, la tendencia al agrietamiento en caliente es alta, por lo que el hilo de soldadura seleccionado suele tener una diferencia significativa en la composición química con respecto al metal base.

Como resultado, la resistencia de la soldadura es inferior a la del metal base, y la soldadura presenta una estructura de fundición gruesa, lo que conduce a una menor resistencia y ductilidad en comparación con el metal base. Para evitar el reblandecimiento de las uniones de aleaciones de aluminio tratables térmicamente, es aconsejable utilizar un aporte térmico inferior o realizar un tratamiento por disolución posterior a la soldadura y un envejecimiento artificial para abordar eficazmente el problema del reblandecimiento.

(6) Disminución de la resistencia a la corrosión de las uniones soldadas:

En general, el aluminio y las aleaciones de aluminio tienen una buena resistencia a la corrosión debido a la formación de una película de óxido en la superficie. Una vez dañada esta película protectora, la corrosión puede producirse rápidamente.

La resistencia a la corrosión de las uniones soldadas de aluminio y aleaciones de aluminio es generalmente inferior a la del metal base, y la disminución de la resistencia a la corrosión es particularmente evidente en las uniones de aleaciones de aluminio tratables térmicamente.

(7) Baja resistencia a altas temperaturas y plasticidad

Debido a su menor resistencia y plasticidad a altas temperaturas, el material no puede soportar el metal líquido, lo que provoca deformaciones o colapsos. La medida preventiva adoptada consiste en añadir placas de soporte.

| China (GB) | Internacional (ISO) | América (AA) | Japón (JIS) | Antigua Unión Soviética(ΓOCT) | Alemania (DIN) | Reino Unido (BS) | Francia (NF) |

| LG5 | – | 1199 | 1N99 | AB000 | Al99.98R | S1 | – |

| LG2 | – | 1090 | 1N90 | AB1 | Al99.9 | – | – |

| LG1 | Al99.8 | 1080 | A1080 | AB2 | Al99.8 | 1A | – |

| L1 | Al99.7 | 1070 | A1070 | A00 | Al99.7 | – | 1070A |

| L2 | – | 1060 | A1060 | A0 | – | – | – |

| L3 | Al99,5 | 1050 | – | A1 | Al99,5 | 1B | 1050A |

| L5-1 | Al99.0 | 1100 | A1100 | A2 | Al99.0 | 3L54 | 1100 |

| L5 | – | 1200 | A1200 | – | Al99 | 1C | 1200 |

| LF2 | AlMg2,5 | 5052 | A5052 | AMr | AlMg2,5 | N4 | 5052 |

| LF3 | AlMg3 | 5154 | A5154 | AMr3 | AlMg3 | N5 | – |

| LF4 | AlMg4,5Mn0,7 | 5083 | A5083 | AMr4 | AlMg4,5Mn | N8 | 5083 |

| LF5-1 | AlMg5 | 5056 | A5056 | – | AlMg5 | N6 | – |

| LF5 | AlMg5Mn0,4 | 5456 | – | Amr5 | – | N61 | – |

| LF21 | AlMn1Cu | 3003 | A3003 | AMu | AlMnCu | N3 | 3003 |

| LD2 | – | 6165 | A6165 | AB | – | – | – |

| LD7 | AlCu2MgNi | 2618 | 2N01 | AK4 | – | H16 | 2618A |

| LD9 | – | 2018 | A2018 | AK2 | – | – | – |

| LD10 | AlCu4SiMg | 2014 | A2014 | AK8 | AlCuSiMg | – | 2014 |

| LD11 | – | 4032 | A4032 | AK9 | – | 38S | 4032 |

| LD30 | AlMg1SiCu | 6061 | A6061 | AΠ33 | AlMg1SiCu | H20 | 6061 |

| LD31 | AlMg0,7Si | 6063 | A6063 | AΠ31 | AlMgSi0,5 | H19 | – |

| LY1 | AlCu2,5Mg | 2217 | A2217 | AΠ18 | AlCu2,5Mg0,5 | 3L86 | – |

| LY11 | AlCu4MgSi | 2017 | A2017 | AΠ1 | AlCuMg1 | H15 | 2017A |

| LY12 | AlCu4Mg1 | 2024 | A2024 | AΠ16 | AlCuMg2 | GB-24S | 2024 |

| LC3 | AlZn7MgCu | 7174 | – | B94 | – | – | – |

| LC9 | AlZn5,5MgCu | 7075 | A7075 | – | AlZnMgCu1,5 | L95 | 7075 |

| LC10 | – | 7079 | 7N11 | – | AlZnMgCu0,5 | – | – |

| LT1 | AlSi5 | 4043 | A4043 | AK | AlSi5 | N21 | – |

| LT17 | AlSi12 | 4047 | A4047 | – | AlSi12 | N2 | – |

| LB1 | – | 7072 | A7072 | – | SlZn1 | – | – |

Los materiales de soldadura para el aluminio y sus aleaciones incluyen varillas de soldadura, alambre de soldadura, fundente, electrodos y gas protector.

1) Alambre de soldadura

Según las normas nacionales chinas 88 y GB10858-2008, el alambre de soldadura se clasifica en dos tipos: alambre de electrodo núcleo y alambre de soldadura. Según el American National Standards Institute/American Welding Society A5.10-92, el alambre de soldadura se clasifica en alambre de electrodo (código E), alambre de relleno (código R) y alambre que es a la vez electrodo y alambre de relleno (código ER).

2) Principios de selección de los materiales de soldadura

i) Baja propensión a la formación de grietas de soldadura.

ii) Baja probabilidad de porosidad de la soldadura.

iii) Buenas propiedades mecánicas (resistencia, ductilidad) de la soldadura y de la unión soldada.

iv) Buena resistencia a la corrosión de la soldadura y de la unión soldada en condiciones operativas.

v) El color de la superficie del metal de soldadura debe coincidir con el color de la superficie del material base.

El rendimiento y la aplicabilidad del hilo de soldadura deben asociarse con su uso previsto, a fin de seleccionar el hilo adecuado para los distintos materiales y requisitos clave de rendimiento.

Tabla 1: Selección del hilo de soldadura en función de los distintos tipos de material y los requisitos de rendimiento.

| Material | Alambre de soldadura recomendado en función de los distintos requisitos de rendimiento. | ||||

| Requiere alta resistencia | Exige una gran ductilidad | Es necesario igualar el color tras la soldadura y el anodizado | Resistencia a la corrosión del agua de mar | Requieren baja tendencia a la fisuración durante la soldadura | |

| 1100 | SAlSi-1 | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 2A16 | SAlCu | SAlCu | SAlCu | SAlCu | SAlCu |

| 3A21 | SAlMn | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 5A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 |

| 5A05 | LF14 | LF14 | SAlMg-5 | SAlMg-5 | LF14 |

| 5083 | ER5183 | ER5356 | ER5356 | ER5356 | ER5183 |

| 5086 | ER5356 | ER5356 | ER5356 | ER5356 | ER5356 |

| 6A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlSi-1 | SAlSi-1 |

| 6063 | ER5356 | ER5356 | ER5356 | SAlSi-1 | SAlSi-1 |

| 7005 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

| 7039 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

Tabla 6-3 Recomendaciones para la elección de alambres de soldadura de aluminio y aleaciones de aluminio en Estados Unidos

| Material de base | 443,356 | 6061,6063 | 5456 | 5454 | 5154,5254 | 5086 | 5083 | 5052,5652 | 3004 | 1100.3003 | 1060 |

| 1060 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | 1060 |

| 1100,3003 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | – |

| 3004 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | 4043 | – | – |

| 5052,5652 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5652 | – | – | – |

| 5083 | 5356 | 5356 | 5183 | 5356 | 5356 | 5356 | 5183 | – | – | – | – |

| 5086 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – |

| 5154,5254 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – | – |

| 5454 | 5356 | 5356 | 5356 | 5554 | – | – | – | – | – | – | – |

| 5456 | 5356 | 5356 | 5356 | – | – | – | – | – | – | – | – |

| 5061,6063 | 4043 | 5356 | – | – | – | – | – | – | – | – | – |

| 443,356 | 4043 | – | – | – | – | – | – | – | – | – | – |

Al soldar aluminio puro, utilice hilo de soldadura de aluminio puro homólogo.

Para las aleaciones de aluminio-manganeso, utilice hilo de soldadura de aleación de aluminio-manganeso del mismo tipo o hilo de soldadura de aluminio puro SAl-1.

Si se sueldan aleaciones de aluminio-magnesio con un contenido de magnesio superior a 3%, utilizar alambre de soldadura de la misma serie. Para las que tienen un contenido de magnesio inferior a 3%, como las aleaciones 5A01 y 5A02, que tienen una fuerte tendencia al agrietamiento en caliente, debe utilizarse hilo de soldadura SAlMg5 o ER5356 con alto contenido de Mg.

Al soldar aleaciones de aluminio-magnesio-silicio, debido a una fuerte tendencia a la formación de grietas de soldadura, debe utilizarse generalmente hilo de soldadura SAlSi-1. Si el costura de soldadura Si el color no coincide con el del material de base, puede utilizarse alambre de soldadura SAlMg-5 en condiciones de baja restricción estructural.

Para las aleaciones de aluminio-cobre-magnesio y aluminio-cobre-magnesio-silicio, como las aleaciones de aluminio duro 2A12 y 2A14, que tienen una fuerte tendencia al agrietamiento en caliente durante la soldadura, debe utilizarse generalmente hilo de soldadura SAlSi-1, ER4145 o BJ-380A con buena resistencia al agrietamiento térmico.

Antes de soldar, es necesario limpiar el aceite, la película de óxido y otros contaminantes de la superficie del alambre de aluminio y de la chapa de aluminio. Los métodos de limpieza son los siguientes:

a) Desengrasado:

Antes de eliminar la película de óxido, es necesario limpiar el aceite y la suciedad de la superficie del alambre de aluminio y del bisel de la chapa de aluminio y sus laterales (en un radio de 30 mm cada uno).

En la producción se suelen utilizar disolventes como gasolina o acetona, acetato de etilo, agua de colofonia y tetracloruro de carbono. También se puede preparar una mezcla química para desengrasar, con pasos como los siguientes:

① Calentar en una solución mixta (40-50g de fosfato trisódico industrial, 40-50g de carbonato sódico, 20-30g de vaso de agua y 1L de agua) a una temperatura de 60-70°C durante 5-8 minutos.

② Aclarar en agua caliente a unos 50°C durante 2 minutos.

③ Aclarar en agua fría durante 2 minutos.

b) Eliminación de la película de óxido:

La eliminación de la película de óxido puede hacerse mecánica o químicamente.

① Eliminación mecánica: Después de desengrasar, puede utilizar una rueda de alambre de acero inoxidable, una rueda de alambre de cobre o un raspador para raspar la superficie del bisel de soldadura y limpiarla. Este método es sencillo, pero la calidad de la limpieza es relativamente mala. Se utiliza principalmente para soldaduras que no tienen requisitos de alta calidad, soldaduras grandes que son difíciles de limpiar químicamente o soldaduras que se han contaminado localmente después de la limpieza química. Este método no es capaz de eliminar la película de óxido de la superficie del hilo de soldadura.

② Limpieza química: Cuando limpie químicamente chapas, tubos y alambre de aluminio y aleaciones de aluminio, primero coloque la chapa, el tubo y el alambre de aluminio en una solución de hidróxido de sodio con una concentración de 8-10% a una temperatura de 40-60°C para erosión. Mantener durante 10-15 minutos (sólo 5 minutos para aleaciones de aluminio), luego sacar y enjuagar en agua fría durante 2 minutos.

A continuación, introdúzcalo en una solución de ácido nítrico 30% para decaparlo y neutralizar cualquier resto de álcali, evitando así una mayor corrosión de la chapa de aluminio, el tubo de aluminio y el alambre de aluminio. Por último, enjuague con agua fría corriente durante 2-3 minutos.

Una vez finalizado el trabajo de limpieza, el alambre de aluminio debe colocarse en un horno a 150-200°C y tomarse según sea necesario. Las soldaduras limpias y el alambre de soldadura deben almacenarse adecuadamente y no colocarse al azar. El bisel de chapa de aluminio debe montarse y soldarse inmediatamente después de la limpieza, generalmente no más de 24 horas.

1) Soldadura con gas:

La soldadura con gas tiene una potencia térmica inferior a la de la soldadura por arco, lo que provoca una mayor deformación de la soldadura y una menor eficiencia de producción. El metal del cordón de soldadura tiene granos gruesos y estructura suelta, lo que puede provocar la inclusión de escoria en el recipiente. Se sustituye esencialmente por la soldadura TIG.

2) Soldadura con electrodo de varilla:

La calidad de unión de la soldadura con electrodo de varilla es relativamente mala, y se utiliza menos en la industria, principalmente para reparaciones de soldadura.

3) Soldadura manual con gas inerte de tungsteno (TIG):

Entre sus ventajas se incluyen el calor concentrado, la combustión estable del arco, el metal de soldadura denso, la alta resistencia y plasticidad de la unión soldada y la calidad superior de la unión. Puede soldar chapas de espesores comprendidos entre 1 mm y 20 mm y es el método más común para soldar aluminio y aleaciones de aluminio. La desventaja es que no es adecuado para operaciones en exteriores.

4) Soldadura con gas inerte metálico (MIG):

Las ventajas incluyen el uso del alambre de soldadura como electrodo, mayor corriente, alta potencia de arco, calor concentrado, rápido velocidad de soldaduray alta eficiencia de producción. Puede soldar espesores inferiores a 50 mm. La desventaja es que el diámetro del alambre de soldadura está limitado por el sistema de alimentación de alambre, y la sensibilidad a la porosidad de la costura de soldadura es relativamente grande.

5) Soldadura TIG pulsada:

La corriente de soldadura es pequeña, el rango de ajuste de parámetros es amplio, la deformación de la soldadura es pequeña, adecuada para piezas finas. soldadura de chapas y soldadura en todas las posiciones. Se utiliza habitualmente para 2-12 mm.

6) Otros métodos de soldadura menos utilizados:

Soldadura por arco de plasma, soldadura por haz de electrones en vacío, soldadura lásersoldadura por resistencia, etc.

1) Soldadura manual con gas inerte de tungsteno (TIG)

Durante la soldadura TIG manual, se utiliza corriente alterna, aprovechando el "efecto de rotura del cátodo" para eliminar la capa de óxido de la superficie de la zona de soldadura. La pureza del gas argón debe ser superior a 99,99%, con un contenido de nitrógeno inferior a 0,04%, un contenido de oxígeno inferior a 0,03% y una humedad inferior a 0,07%.

Si el nitrógeno supera los valores estándar, la superficie de la soldadura formará compuestos de color amarillo pálido o verde hierba (nitruros) y poros de gas, lo que complicará el trabajo del soldador.

Un exceso de oxígeno dará lugar a puntos negros densamente compactados en la superficie del baño de fusión, provocando un arco inestable y salpicaduras importantes. La humedad puede provocar la ebullición del baño de fusión y formar poros de gas.

a) Las piezas de más de 3 mm de grosor requieren un mecanizado de ranura en V.

Las piezas de más de 14 mm de grosor deben tener una doble ranura en V, y los tubos de más de 3 mm de grosor también deben tener una ranura en V.

b) Los métodos de emparejamiento suelen ser sin separación, con separación con respaldo y con una separación mayor (para soldadura por arco). La punta del electrodo de tungsteno suele sinterizarse en forma de bola para conseguir un arco estable.

c) Deben adoptarse medidas de precalentamiento cuando se suelden piezas de más de 10 mm de espesor o durante soldaduras por puntos estructurales importantes. La elección de temperatura de precalentamiento depende principalmente del tamaño de la pieza y de la velocidad de enfriamiento del metal de soldadura. Cuanto más gruesa sea la chapa, mayor será la temperatura de precalentamiento, generalmente controlada a 200-250℃. Durante la soldadura multicapa, la temperatura entre capas no debe ser inferior a la temperatura de precalentamiento.

2) Soldadura con gas inerte metálico (MIG)

La soldadura MIG (tanto automática como semiautomática) es adecuada para espesores medios y grandes de aluminio y aleaciones de aluminio. soldadura de chapasutilizando el electrodo negativo de corriente continua (DCEN).

Este método ofrece velocidades de soldadura rápidas, zonas afectadas por el calor mínimas y una pequeña deformación de la pieza de trabajo. No es necesario precalentar la pieza antes de soldarla, como en el caso de una placa de aluminio de 30 mm de grosor que solo requiere una capa de soldadura en la parte delantera y trasera.

Durante la soldadura MIG automática, existe una gran sensibilidad a la porosidad, significativamente relacionada con el diámetro del hilo. Por lo tanto, a menudo se eligen hilos más gruesos y corrientes de soldadura más elevadas. Cuanto más grueso es el hilo, menor es su relación de superficie, y viceversa.

Cuando se suelda con alambre fino, el número de impurezas, como capas de óxido y agua absorbida por la superficie, que se introducen en el baño de fusión desde la superficie del alambre de aluminio es mayor que en la soldadura con alambre grueso, lo que aumenta la posibilidad de que se produzcan defectos de porosidad.

Para una placa de aluminio de 6 mm soldadura a topeLa ranura en I se abre con una separación inferior a 0,5 mm. Placas de aluminio de grosor superior a 8 mm deben procesarse en una ranura en V.

Existen varios métodos de soldadura para el aluminio y las aleaciones de aluminio, y cada método tiene sus propias aplicaciones.

Por lo tanto, es necesario elegir el método adecuado en función de factores como el grado de aluminio y la aleación de aluminio, el grosor de las piezas soldadas, estructura del productocondiciones de producción y requisitos de calidad de la unión soldada.

Actualmente, se pueden utilizar los siguientes métodos para soldar aluminio y aleaciones de aluminio: soldadura con gas, metal protegido soldadura por arcosoldadura con gas inerte de tungsteno (TIG), soldadura con gas inerte metálico (MIG), soldadura por arco de plasma, soldadura por resistencia, soldadura fuerte, soldadura por arco sumergido, soldadura por láser, soldadura por haz de electrones y soldadura explosiva.

La soldadura con gas se utiliza principalmente para soldar estructuras de chapas finas o para la soldadura de reparación de aluminio fundido con requisitos de baja calidad.

La soldadura con gas inerte de tungsteno (TIG) se utiliza principalmente para soldar chapas de grosor medio en estructuras importantes. Blindado arco metálico La soldadura rara vez se utiliza en la producción práctica y se emplea principalmente con fines de reparación o restauración.

Cuando se suelda aluminio y aleaciones de aluminio con gas o con gas inerte de tungsteno (TIG), se necesitan alambres de relleno. La composición del alambre de aportación influye considerablemente en las propiedades mecánicas, la resistencia al agrietamiento y la resistencia a la corrosión de la unión soldada. A la hora de seleccionar los alambres de aportación, hay que tener en cuenta la composición del metal base, los requisitos específicos del producto y las condiciones de construcción.

Además de cumplir los requisitos mecánicos y de resistencia a la corrosión de la junta, también deben tenerse en cuenta consideraciones estructurales.

Actualmente, los alambres de soldadura para aluminio y aleaciones de aluminio pueden dividirse en alambres de soldadura homogéneos y alambres de soldadura heterogéneos.

(1) Hilos de soldadura homogéneos:

La composición del alambre de relleno es la misma que la del metal base, y a veces pueden utilizarse como metal de relleno tiras cortadas del metal base. Se pueden utilizar alambres de soldadura homogéneos cuando el metal base es aluminio puro, 3A21 (LF21), 5A06 (LF6), 2A16 (LY16) o aleación Al-Zn-Mg.

(2) Hilos de soldadura heterogéneos:

Se trata de alambres de soldadura desarrollados para cumplir los requisitos de resistencia a la fisuración, y su composición difiere significativamente del metal base. Por ejemplo, SAlSi1 (Al-5Si) es un alambre de soldadura estándar que puede utilizarse para soldar la mayoría de las aleaciones de aluminio, excepto las aleaciones con alto contenido en Mg (ya que puede formar la fase frágil Mg2Si). Se suele utilizar para soldar aleaciones de aluminio de alta resistencia, como el aluminio duro, y tiene una buena resistencia a las grietas.

Tabla 5-32: Ejemplos de selección de alambres de soldadura de aluminio y aleaciones de aluminio

| Base metálica | Grado del alambre de soldadura | Base metálica | Grado del alambre de soldadura | ||

| Categoría | Designación | Categoría | Designación | ||

| Aluminio puro industrial | LG4 | LG4 | Aleación de aluminio no tratable térmicamente | LF2 | LF2,LF3 |

| LG3 | LG3,LG4 | LF3 | LF3,LF5,SAIMg5 | ||

| L1 | L1, LG3 | LF5 | LF5,LF6, SAlMg5 | ||

| L2 | L2,L1,SA13 | LF6 | LF6,LF14,SAlMg5Ti | ||

| L3-L5 | L3,SAl2,SA13 | LFI1 | LF11 | ||

| L6 | L3,L4,L5,L6,SAl2,SAl3 | LF21 | LF21,SAlMn,SAlSi-1 | ||

| Aluminio fundido | ZL101 | ZL101 | Tratable térmicamente | LY11 | LY11,SAlSi-1,BJ380A |

| ZL102 | ZL102 | Aleación de aluminio | L.D2 | LT1,SAlSi5 | |

Al soldar aluminio y aleaciones de aluminio, los gases de protección utilizados habitualmente son gases inertes como el argón y el helio, con una pureza de 99,9%. En la soldadura con gas, también se necesita un fundente. El fundente, también conocido como flujo de gas, se utiliza para eliminar las películas de óxido y otras impurezas para garantizar calidad de soldadura. Para la soldadura con gas de aluminio y aleaciones de aluminio, se utiliza como fundente una mezcla de polvos de diversos cloruros y fluoruros de potasio, sodio, litio, calcio y otros elementos. CJ401 es un fundente de gas de uso común.

Independientemente del método de soldadura utilizado para el aluminio y las aleaciones de aluminio, primero es necesario limpiar eficazmente la superficie de la zona de soldadura, eliminando las películas de aceite y óxido.

En la producción, dos métodos habituales son la limpieza química y la limpieza mecánica. La limpieza química ofrece una alta eficacia y una calidad estable, y es adecuada para limpiar alambres de soldadura y componentes producidos por lotes que no son de gran tamaño. La formulación de la solución de limpieza química y el flujo del proceso de limpieza se pueden encontrar en la Tabla 5-33.

| Eliminación de aceite:→ | Limpieza alcalina para eliminar la película de óxido.→ | Aclarar→ | Neutralización y pasivación→ | Aclarar→ | Secado | ||||

| Solución | Temperatura | Tiempo | Solución | Temperatura | Tiempo | ||||

| Utilizar agentes de eliminación de aceite como gasolina, acetona, tetracloruro de carbono, etc. | 8%~10% NaOH | 40~60℃ | 10~15min | Enjuague con agua corriente | 30% NaOH | 40~60℃ | 2~3min | Enjuague con agua corriente | Secado al aire o a baja temperatura |

Para piezas más grandes con ciclos de producción más largos, múltiples capas de soldadura o recontaminación tras la limpieza, se suele utilizar la limpieza mecánica. Se empieza limpiando la superficie con acetona o gasolina para eliminar el aceite superficial. Para las películas de óxido más finas, pueden utilizarse cepillos de alambre de acero inoxidable para limpiar la superficie hasta que aparezca un brillo metálico.

Por lo general, no se recomienda utilizar paños, papel de lija o muelas abrasivas, ya que la arena residual puede provocar defectos como la inclusión de escoria durante la soldadura. Dependiendo de la forma de la pieza, pueden utilizarse fresas neumáticas o eléctricas, así como rascadores, limas y otras herramientas.

Después de soldar aluminio y aleaciones de aluminio, puede quedar algo de fundente y escoria de soldadura en la soldadura y sus alrededores, que deben limpiarse rápidamente. El fundente y la escoria residuales pueden dañar la película de óxido protectora de la superficie y provocar una corrosión grave de la soldadura. Para la limpieza se pueden utilizar los siguientes procedimientos:

1) Sumergir la soldadura en un depósito de agua caliente a una temperatura de 40-50°C, preferiblemente con agua caliente corriente. Utilice un cepillo duro para frotar ligeramente la soldadura y las zonas con restos de fundente y escoria de soldadura hasta que queden completamente limpias.

2) Sumergir la soldadura en una solución de ácido nítrico con una fracción másica de 15%-25%. Para una temperatura ambiente de 25°C, el tiempo de inmersión es de 10-15 minutos. Para una temperatura ambiente de 10-15°C y una solución con una fracción másica de 20%-25%, el tiempo de inmersión es de 15 minutos.

3) Sumergir la soldadura en un depósito de agua caliente a una temperatura de 40-50°C durante 5-10 minutos.

4) Aclarar con agua fría durante 5 minutos.

5) Deje que la soldadura se seque al aire de forma natural, o utilice un horno de secado o aire caliente para secarla.

La solución residual de ácido nítrico utilizada puede neutralizarse con una solución de hidróxido de sodio y, a continuación, eliminarse.

(1) Proceso de soldadura con gas

En la actualidad, el ámbito de aplicación de la soldadura con gas para aluminio y aleaciones de aluminio es cada vez más limitado. Se utiliza principalmente para componentes ligeros, requisitos de calidad de soldadura bajos y soldadura de reparación de piezas de aluminio fundido.

1) Selección de la boquilla y la llama

El tamaño de la boquilla puede determinarse en función del grosor de la soldadura, la forma de la ranura, la posición de soldadura y el nivel de destreza del soldador. Es aconsejable utilizar una llama neutra o una llama ligeramente carbonizante con un contenido de acetileno ligeramente superior. El uso de una llama oxidante está estrictamente prohibido ya que provocará la oxidación del aluminio. Si hay una cantidad excesiva de acetileno, el hidrógeno libre en la llama puede provocar porosidad de la soldaduralo que dificulta garantizar la calidad de la soldadura.

2) Temperatura de precalentamiento

En el caso de soldaduras con un espesor superior a 5 mm, se requiere un precalentamiento durante la soldadura con gas, con una temperatura de precalentamiento que oscila entre 100 y 300°C. Las medidas de precalentamiento pueden ayudar a reducir la tensión de soldadura y prevenir la aparición de grietas y porosidad.

3) Técnicas de funcionamiento de la soldadura con gas

La soldadura con gas de aluminio y aleaciones de aluminio suele adoptar el método de soldadura hacia la izquierda. Sin embargo, para soldaduras con un grosor superior a 5 mm, se utiliza el método de soldadura hacia la derecha. El método de soldadura hacia la derecha permite calentar a mayor temperatura la pieza soldada, haciendo que se funda rápidamente y facilitando la observación del baño de soldadura, lo cual es beneficioso para la operación. En las operaciones de soldadura, los ángulos entre el soplete, el hilo de soldadura y la pieza soldada deben mantenerse en determinados valores.

Dependiendo del estado de fusión de la pieza soldada y de la velocidad de soldadura, estos ángulos deben ajustarse con prontitud. El ángulo de inclinación entre el alambre de soldadura y la pieza soldada debe ser de entre 40° y 45°. Cuando se interrumpen las operaciones de soldadura, el soplete debe retirarse lentamente del baño de soldadura para evitar un enfriamiento repentino del baño, que puede provocar defectos como la porosidad.

4) Limpieza posterior a la soldadura

Después de soldar aluminio y aleaciones de aluminio con gas, el fundente y la escoria residuales en la superficie de la soldadura y sus alrededores deben limpiarse en un plazo de 1 a 6 horas. Así se evita que sigan dañando la película protectora de óxido de la superficie de la soldadura, lo que puede provocar una corrosión grave de la unión. El tratamiento con ácido nítrico se utiliza habitualmente para la limpieza posterior a la soldadura.

La soldadura por arco de carbono también puede utilizarse para soldar aluminio y aleaciones de aluminio, y sus características de proceso son similares a las de la soldadura por gas.

(2) Proceso de soldadura con gas inerte de tungsteno (TIG)

Soldadura TIG es la más adecuada para soldar chapas finas de menos de 3 mm de grosor. Presenta una menor deformación en comparación con la soldadura con gas y la soldadura por arco metálico protegido. El método de soldadura óptimo es la soldadura TIG de corriente alterna (CA). La soldadura TIG AC tiene un efecto de limpieza catódica, que puede eliminar las películas de óxido, dando lugar a soldaduras bien formadas con una superficie lisa. Debido a la ausencia de fundente, los requisitos de limpieza previa a la soldadura son más estrictos en comparación con otros métodos de soldadura.

1) Precalentamiento:

El precalentamiento en la soldadura TIG viene determinado principalmente por el tamaño de la soldadura y la velocidad de enfriamiento. Mediante experimentación, se ha descubierto que cuando la temperatura de precalentamiento se aproxima a los 300°C, el grado de corrosión en la superficie de la unión aumenta significativamente. Por lo general, la temperatura de precalentamiento oscila entre 150 y 250°C.

2) Parámetros de soldadura:

La selección de los parámetros de soldadura correctos es crucial para garantizar la calidad de la unión soldada en la soldadura TIG manual. Los parámetros de soldadura para la soldadura manual por arco con gas inerte de tungsteno incluyen el diámetro del electrodo de tungsteno, la corriente de soldadura, la tensión del arco, el caudal de argón, el diámetro de la boquilla y la temperatura de precalentamiento. La selección de los parámetros de soldadura debe basarse en las condiciones específicas de la soldadura, que pueden encontrarse en los ejemplos de soldadura.

3) Técnicas de operación de la soldadura TIG manual:

En la soldadura manual TIG de aluminio y aleaciones de aluminio, no está permitido iniciar el arco tocando la pieza soldada. En su lugar, debe utilizarse un oscilador de alta frecuencia o un dispositivo de iniciación del arco por impulsos de alto voltaje. Al extinguir el arco, la velocidad de soldadura y la velocidad de alimentación del alambre deben aumentarse en el punto de extinción del arco para llenar el cráter del arco y, a continuación, alargar lentamente el arco antes de extinguirlo por completo.

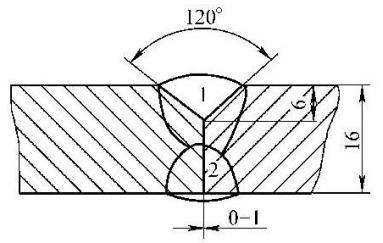

Tabla 5-35 Aluminio puro industrial semiautomático Junta de soldadura Tarjeta de proceso de soldadura

| Tarjeta de proceso de soldadura para la soldadura de juntas | Número | |||

Diagrama esquemático del cabezal de soldadura | Material de base Material | 1060R | 1060R | |

| Espesor del material base | 16 mm | 16 mm | ||

| Posición de soldadura | Soldadura plana | |||

| Técnica de soldadura | Cordón de soldadura recto | |||

| Temperatura de precalentamiento | Temperatura ambiente | |||

| Temperatura de paso | ≤150℃ | |||

| Diámetro de la boquilla | Φ26mm | |||

| Gas protector | Ar | Caudal de gas (L/min) | Delante: 45~50 Detrás: | |

| Secuencia de soldadura | |

| 1 | Inspeccionar las dimensiones de las ranuras y la calidad de la superficie. |

| 2 | Limpie la ranura y la zona circundante de cualquier resto de aceite o suciedad. |

| 3 | Realice la soldadura de posicionamiento inicial desde el exterior utilizando la técnica de soldadura de primera capa, con una longitud de 100 mm y una separación entre soldaduras no superior a 300 mm. Si se produce alguna grieta en la soldadura de posicionamiento, retírela y vuelva a soldar. |

| 4 | Realizar la soldadura de la primera capa en el interior. |

| 5 | Utilice una pala de aire para limpiar la raíz desde el exterior y eliminar la soldadura de posicionamiento original. |

| 6 | Realizar la soldadura de la segunda capa en el exterior. |

| 7 | Realice una inspección visual. |

| 8 | Realizar ensayos no destructivos. |

Parámetros de soldadura

| Pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipos de corriente y polaridad | Corriente de soldadura (amperios) | Tensión del arco (voltios) | Velocidad de soldadura (mm/por pasada) | Observaciones |

| 1~2 | MIG (semiautomático) | 1060Y | Φ2.5 | DCEP | 300~340 | 29~31 | 250~300 |

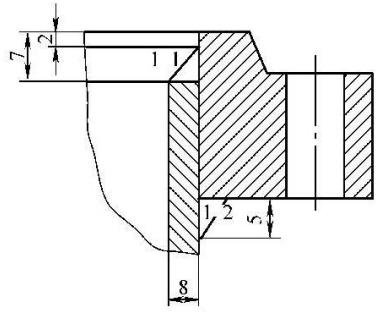

3. Para el mismo producto mencionado anteriormente, la soldadura de la unión entre el tubo derivado y la brida se realiza mediante soldadura con gas inerte de tungsteno (TIG). El proceso específico se muestra en la Tabla 5-36:

Tabla 5-36 Tarjeta de proceso de soldadura de juntas con gas inerte de tungsteno (TIG)

| Tarjeta de proceso de soldadura para la soldadura de juntas | Número | |||

Diagrama esquemático del cabezal de soldadura | Material de base Material | 1035 | 5A02 | |

| Espesor del material base | 8 mm | |||

| Posición de soldadura | Soldadura plana | |||

| Técnica de soldadura | Cordón de soldadura recto | |||

| Temperatura de precalentamiento | 100℃ | |||

| Temperatura de paso | ≤150℃ | |||

| Diámetro de la boquilla | 16 mm | Diámetro del electrodo de wolframio | 5 mm | |

| Gas protector | Ar | Caudal de gas (L/min) | Delantero: 15~20 Atrás: | |

| Secuencia de soldadura | |

| 1 | Inspeccionar las dimensiones de las ranuras y la calidad de la superficie. |

| 2 | Limpie la ranura y la zona circundante de cualquier resto de aceite o suciedad. |

| 3 | Precaliente la junta a 100℃ antes de soldar. No caliente directamente la superficie de la ranura durante el calentamiento. |

| 4 | Realice la soldadura de posicionamiento inicial desde el exterior utilizando la técnica de soldadura de primera capa, con una longitud de 30 mm. |

| 5 | Realice la primera y la segunda capa de soldadura en el interior. |

| 6 | Realice una inspección visual. |

Parámetros de las especificaciones de soldadura

| Pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipos de corriente y polaridad | Corriente de soldadura (amperios) | Tensión del arco (voltios) | Velocidad de soldadura (mm/por pasada) | Observaciones |

| 1~2 | GTAW | 5A05Y | Φ5.0 | CA (corriente alterna) | 280~340 | 120~150 |

Entre los defectos más comunes de las soldaduras de aluminio y aleaciones de aluminio se encuentran la formación deficiente de la soldadura, la socavación del metal base, el agrietamiento, la porosidad, la falta de fusión, el quemado y la inclusión de escoria.

Una mala formación de la soldadura se manifiesta por una anchura de soldadura irregular, formas rugosas y opacas, juntas excesivas, centros de soldadura salientes con lados planos o hundidos y desbordamiento de la soldadura.

Estos defectos se deben principalmente a la inexperiencia del soldador, la selección incorrecta de los parámetros del proceso de soldadura, el ángulo incorrecto de la antorcha, la falta de alineación estricta de la llama oxiacetilénica o el arco con la ranura, el diámetro excesivamente grande de la boquilla (para la soldadura MIG automática y semiautomática) y la presencia de humedad en la superficie del alambre de soldadura, el revestimiento del electrodo y el gas argón.

Las grietas en las soldaduras de aleaciones de aluminio se producen durante el proceso de cristalización del metal. Las aleaciones de aluminio puro, aluminio-manganeso y aluminio-magnesio tienen una tendencia mínima a formar grietas calientesSin embargo, pueden producirse con una rigidez estructural significativa, un alto contenido de impurezas o una selección incorrecta de los parámetros del proceso.

Las aleaciones de aluminio-magnesio con un contenido de magnesio inferior a 2-3% tienen tendencia a formar grietas. Sin embargo, añadir menos de 0,2% de titanio como modificador al hilo de soldadura de aluminio-magnesio puede refinar los granos, mejorando la resistencia a las grietas y las propiedades mecánicas del metal de soldadura.

El aluminio duro tiene poca soldabilidad y es muy sensible a los ciclos de calor de soldadura y línea de soldadura energía. El problema de las grietas cristalinas (grietas calientes) durante la soldadura es grave, especialmente cuando se suelda con alambre de relleno de la misma composición que el metal base, la tendencia a las grietas cristalinas puede ser tan alta como 80% o más, incluso dando lugar a grietas pasantes.

Las medidas para evitar el agrietamiento en caliente son las siguientes:

1) Controlar la composición del metal base y del alambre de soldadura. La proporción entre hierro y silicio en el aluminio puro, la aleación de aluminio y manganeso y el alambre de soldadura debe ser superior a 1 para reducir la cantidad de eutéctico de silicio de bajo punto de fusión en el metal de soldadura y garantizar la distribución discontinua de los compuestos ternarios de hierro, silicio y aluminio.

2) La adición de una pequeña cantidad de refinadores de grano al metal de soldadura a través del alambre de aportación ayuda a prevenir el agrietamiento en caliente. Cuando se añade circonio 0,5% a la soldadura de aluminio duro LY16, el metal de soldadura puede transformarse en una estructura cristalina equiaxial fina.

3) Métodos de soldadura con calentamiento concentrado (como el gas automático soldadura por arco de tungsteno), así como seleccionar parámetros de proceso de alta corriente y alta velocidad de soldadura.

4) Durante el montaje y la soldadura de estructuras de aluminio, el cordón de soldadura no debe soportar una rigidez significativa. Deben adoptarse medidas como la soldadura segmentada, el precalentamiento o la reducción adecuada de la velocidad de soldadura.

5) La soldadura a tope con un bisel y una pequeña separación debe utilizarse en la medida de lo posible, evitando al mismo tiempo las uniones en forma de cruz y las posiciones y secuencias de soldadura inadecuadas.

6) Al finalizar o interrumpir la soldadura, el cráter debe rellenarse rápidamente antes de retirar la fuente de calor para evitar grietas en el cráter.

Durante la soldadura automática por arco de tungsteno con gas de aleaciones de aluminio, hay numerosos poros de gas en la superficie de soldadura, incluido un gran número de microporos. La cantidad y el tamaño de los microporos aumentan con el número de capas.

Los microporos a lo largo de la línea central de la superficie de la soldadura superan en número a los de la línea central del interior de la soldadura. Cuando la humedad atmosférica es alta, aparecen grandes poros de gas continuos en la línea central de la segunda capa de la superficie de la soldadura. Las características y causas de formación de diversos poros de gas en la soldadura de aluminio se muestran en la Tabla 3.

Tabla 3: Características y causas de formación de diversas porosidades en cordones de soldadura de aluminio

| Tipos de poros | Características de los poros | Causas de la formación de porosidad |

| Poros superficiales | Situado en la superficie del cordón de soldadura | No limpiar a fondo la suciedad y la humedad de los lados del hilo y del bisel de la soldadura, impurezas excesivas en los gases argón y acetileno, velocidad de soldadura desigual y arco demasiado largo. |

| Poros dispersos | De pequeño tamaño (unos 0,5 mm o menos), localizados en la unión, en el punto de inicio del arco y en la superficie del cordón de soldadura. | Utilización de hilo de soldar sucio o que ha permanecido demasiado tiempo apagado, y parámetros de proceso de soldadura excesivamente pequeños. |

| Poros densos localizados | Poros más grandes que dispersos, que a menudo aparecen en la unión, con la pared interior del cordón de soldadura de color negro o gris-negro. | Deterioro repentino del rendimiento de la protección contra gases en determinadas zonas, lo que permite que el nitrógeno y el oxígeno del aire invadan el baño de fusión. |

| Poro único grande | El diámetro de los poros es bastante grande, de unos 3-4 mm. | Soldadura a una velocidad demasiado alta, lo que provoca una baja temperatura del baño de fusión y deficiencias como una penetración incompleta en la raíz del cordón de soldadura. |

| Poros de la cadena radicular | El poro es grande, situado en la raíz del cordón de soldadura | La falta de limpieza a fondo de la película de óxido en la raíz y el borde de la unión y la "acción de rotura catódica" del arco que no llega a la raíz de la unión. |

| Poros columnares | La profundidad del poro es bastante profunda y alargada, apareciendo a menudo en el punto de reparación | Una mala fusión durante la reparación del defecto conduce a la formación de porosidad. |

Las medidas para prevenir la porosidad incluyen:

1) Preparación previa a la soldadura

Las fuentes de hidrógeno pueden proceder de la pieza de trabajo, el hilo de soldadura, el gas inerte, la atmósfera industrial, el mecanismo de alimentación del hilo, los guantes y las huellas de las manos de los soldadores. Las principales fuentes de hidrógeno son la humedad, la película de óxido hidratado y la contaminación por aceite. El contenido de hidrógeno de los materiales y del hilo de soldadura debe controlarse para que no supere los 0,4 ml por 100 g de metal.

La superficie de la pieza debe someterse a una limpieza mecánica o química para eliminar la contaminación por aceite y la película de óxido hidratado. Tras la limpieza, el bisel y su zona adyacente deben cubrirse con tejido seco, limpio y que no suelte pelusa o con cinta de película de polietileno para evitar la contaminación posterior.

Si es necesario, limpie el bisel y la superficie del alambre con un rascador limpio antes de soldar, luego sople argón en el bisel con un soplete de soldadura para eliminar las virutas del interior del bisel y, a continuación, comience a soldar. Después de limpiar la superficie de la pieza, el tiempo de almacenamiento antes de soldar no debe exceder de 4~24 horas, de lo contrario, es necesario limpiarla de nuevo.

El proceso de preparación de la superficie del alambre de soldadura ordinario es el mismo que el de la pieza de trabajo. El alambre de soldadura pulido puede utilizarse para soldar directamente sin necesidad de limpieza. El tiempo de almacenamiento después de desprecintar el alambre de soldadura es relajado, pero no debe desprecintarse durante mucho tiempo. El alambre de soldadura desprecintado pero sin terminar puede volver a precintarse y almacenarse en un entorno seco.

Tubería de gas inerte: Debe adoptar tubería de acero inoxidable o de cobre. Deben utilizarse tubos de politetrafluoroetileno duro desde el extremo de la tubería hasta la antorcha de soldadura. Las tuberías de caucho y resina de etileno no deben utilizarse debido a su fuerte absorción de agua. Asegúrese de que la tubería de gas inerte (incluidas las juntas de los tubos) no tenga fugas, ya que, de lo contrario, la atmósfera industrial húmeda se infiltrará en la tubería sin presión interna.

Dado que las tuberías de agua de refrigeración deben conectarse dentro de la estructura de la antorcha de soldadura, asegúrese de que las juntas de las tuberías no presentan fugas. Cuando la humedad en el entorno del emplazamiento es alta, se puede soplar la tubería de gas con argón calentado para eliminar la posible humedad adherida a la pared de la tubería. También se puede utilizar una placa de prueba para las pruebas de soldadura por arco con el fin de comprobar cualitativamente la pureza, el punto de rocío y el efecto protector del gas inerte basándose en el aspecto de la soldadura y la anchura de la zona de atomización del cátodo, y también para eliminar el condensado en la antorcha de soldadura y la tubería de gas.

Mecanismo de alimentación de alambre: No debe haber aceite ni contaminación de aceite dentro del mecanismo de alimentación de alambre. El manguito de alimentación de alambre también debe utilizar tubos de politetrafluoroetileno, y debe eliminarse el posible condensado adherido a la pared del manguito.

Ambiente del sitio: La temperatura en la sala de producción de soldadura de aluminio y aleaciones de aluminio no debe exceder 25℃ y la humedad relativa no debe exceder 50%. Si es difícil controlar el ambiente general, considere la posibilidad de crear un pequeño ambiente local con aire acondicionado o deshumidificación para las soldaduras dentro del taller grande.

El lugar de trabajo de soldadura debe estar alejado de la zona de corte, chapa metálica, procesamiento y otros lugares de trabajo. El lugar de trabajo de soldadura está prohibido poner artículos diversos y debe mantener el lugar limpio y ordenado.

El aceite y las huellas de las manos, las manchas de sudor de los trabajadores que participan en el montaje y la soldadura contienen hidrocarburos, que también son fuentes de hidrógeno. Al entrar en contacto con piezas de aluminio, procesarlas y soldarlas, deben llevar ropa blanca especial de protección laboral. El objetivo de elegir ropa blanca es encontrar y eliminar fácilmente la suciedad.

2) Diseño estructural

Evitar el uso de soldadura transversal, soldadura por encima de la cabeza y juntas con poca accesibilidad durante el diseño para evitar la ruptura repentina del arco durante la soldadura, lo que provocaría porosidad en el punto de ruptura del arco. Las juntas de soldadura deben ser propicias para la soldadura automatizada a fin de sustituir el encendido del arco, la extinción del arco y la soldadura manual frecuente. Siempre que pueda aplicarse el biselado posterior, puede diseñarse como un biselado posterior en forma de V.

3) Precalentamiento de la soldadura

El precalentamiento de la soldadura para ralentizar la disipación de calor contribuye a ralentizar la velocidad de enfriamiento del baño de fusión, prolongar el tiempo de existencia del baño de fusión, facilitar la salida de burbujas de hidrógeno y reducir o disminuir la porosidad de la soldadura. Es una medida eficaz para prevenir la porosidad de la soldadura durante la soldadura de posicionamiento, la soldadura y la soldadura de reparación de estructuras de aluminio y aleaciones de aluminio.

El mejor método de precalentamiento es el calentamiento por resistencia en la fijación o el calentamiento local por infrarrojos lejanos fuera de la soldadura. Para aleaciones recocidas de Al, Al-Mn y Al-Mg con w(Mg) inferior a 5%, la temperatura de precalentamiento puede seleccionarse entre 100~150℃. Para las aleaciones Al-Mg-Si, Al-Cu-Mg, Al-Cu-Mn, Al-Zn-Mg reforzadas por envejecimiento en disolución, la temperatura de precalentamiento no suele superar los 100℃. Para ralentizar la disipación de calor, se deben utilizar materiales con poca conductividad térmica para fabricar la fijación del molde (como el acero) y la placa de apoyo de la soldadura (acero inoxidable o aleación de titanio).

4) Método de soldadura preferido

La soldadura TIG AC con electrodo de tungsteno y la soldadura por arco de helio DC con electrodo de tungsteno EP de arco corto tienen un proceso de arco estable, menos atmósfera ambiente mezclada en la columna de arco y el baño de fusión, por lo que son menos sensibles a la porosidad de la soldadura. Durante la soldadura TIG AC de onda cuadrada con electrodo de tungsteno y la soldadura por arco de plasma con ajuste no simétrico de la polaridad y los parámetros, la atomización del cátodo es suficiente, y se pueden excluir la porosidad y las inclusiones durante la soldadura, y también son menos sensibles a la porosidad de la soldadura, e incluso se pueden obtener soldaduras sin defectos.

Durante la soldadura MIG, el proceso de transición de gotas es relativamente inestable, la atmósfera ambiental se mezcla inevitablemente en el área de la columna de arco, hay más hidrógeno fundido en el baño de fusión, la velocidad de soldadura y la velocidad de enfriamiento del baño de fusión son grandes, por lo que la sensibilidad a la porosidad de la soldadura es fuerte, y se debe seleccionar la transición de sub-jet y la soldadura de alambre grueso.

5) Parámetros preferidos del proceso de soldadura

La reducción de la tensión del arco, el aumento de la corriente de soldadura y la reducción de la velocidad de soldadura permiten reducir el contenido de hidrógeno disuelto en el baño de fusión de soldadura, prolongar el tiempo de existencia del baño de fusión líquido, ralentizar la velocidad de enfriamiento del baño de fusión, facilitar la salida de las burbujas de hidrógeno y reducir la porosidad de la soldadura.

6) Tecnología de soldadura

Al principio de la soldadura y durante la soldadura de posición, la temperatura de la pieza es baja, la disipación del calor es rápida, la velocidad de enfriamiento del baño de fusión es grande, y el lugar de soldadura es propenso a la porosidad de la soldadura. Debe utilizarse una placa de ignición del arco. Después de la ignición del arco durante la soldadura de posición, hay un ligero retraso, luego se realiza la soldadura con alambre de relleno para evitar la penetración incompleta y la porosidad en este lugar.

Durante la soldadura a una cara, la porosidad de la raíz es propensa a producirse en la parte posterior de la raíz de la soldadura. Lo mejor es aplicar la soldadura de doble cara con bisel posterior. Después de la soldadura frontal, se realiza una limpieza de la raíz posterior para eliminar la porosidad de la raíz y las inclusiones de película de óxido, y después se realiza la soldadura de sellado posterior. Durante la soldadura multicapa, deben adoptarse canales de soldadura de capa fina.

Cada capa tiene un volumen menor de metal fundido en el baño de fusión, lo que favorece la salida de burbujas de hidrógeno.

Durante la soldadura de reparación, primero debe detectarse la ubicación exacta del defecto original para garantizar que el defecto se elimina por completo. Lo mejor es organizar inmediatamente una perspectiva de rayos X del proceso para verificar el grado de eliminación del defecto.

Durante la soldadura de reparación, la temperatura de la soldadura es baja, la soldadura de reparación es corta, la distancia entre la ignición del arco y la extinción del arco es pequeña, la operación de reparación es inconveniente, la velocidad de enfriamiento del baño de fusión es grande, y la porosidad es propensa a ocurrir.

Por lo tanto, la dificultad de la soldadura de reparación es relativamente grande. Si es necesario, la radiación infrarroja lejana precalentamiento local se puede realizar.

Durante la soldadura por arco manual, la prevención de la porosidad de la soldadura durante la soldadura y la soldadura de reparación depende en gran medida de las habilidades de operación del soldador. El soldador debe ser bueno en la observación del proceso de transformación del estado del baño de fusión de soldadura y la generación y escape de burbujas, y no debe perseguir ciegamente una alta velocidad de soldadura. Deben ser buenos en el uso de técnicas operativas para agitar adecuadamente hacia adelante y hacia atrás, lo que es beneficioso para el escape de burbujas.

Durante la soldadura automática, se pueden utilizar métodos mecánicos o físicos adecuados para agitar el baño de fusión, como la agitación ultrasónica, la agitación electromagnética, el cambio de gas por impulsos (argón, helio), la alimentación de alambre por impulsos, etc.

Evitar la porosidad en las soldaduras de aluminio y aleaciones de aluminio es un problema complejo. En la producción real, a menudo es necesario adoptar medidas técnicas exhaustivas en combinación con las condiciones de producción.

El biselado puede realizarse mecánicamente o mediante métodos de llama, como el arco de plasma. La superficie procesada debe ser lisa y estar libre de grietas, delaminación, inclusiones de escoria, rebabas, etc. Si el método de arco de plasma deja residuos, la superficie cortada debe pulirse.

El hilo de soldadura, la superficie del bisel y un área adyacente de 50 mm deben limpiarse, generalmente mediante los siguientes métodos:

1) Se pueden utilizar disolventes orgánicos como la acetona para eliminar el aceite y la grasa de la superficie.

2) Deben utilizarse métodos mecánicos o químicos para eliminar las películas de óxido superficiales.

3) El hilo de soldadura y las piezas limpias no deben contaminarse antes de soldar; de lo contrario, debe repetirse la limpieza. Por lo general, la soldadura debe realizarse en las 4 horas siguientes a la limpieza.

Método mecánico: El bisel y las superficies adyacentes pueden rasparse, limarse o fresarse. Se puede utilizar un cepillo de alambre de acero inoxidable (rueda) de unos 0,2 mm de diámetro para limpiar estas superficies hasta conseguir un brillo metálico. El alambre de soldadura puede limpiarse con un cepillo de alambre de acero inoxidable o con papel de esmeril limpio.

Método químico: Sumergir en una solución de 5%-10% NaOH a unos 70°C durante unos 3 minutos, seguida de un aclarado. A continuación, sumergir en una solución de aproximadamente 30% HNO3 a temperatura ambiente durante unos 2 minutos, seguido de un aclarado con agua corriente y secado a unos 100°C.

1) El aluminio y sus aleaciones poseen poca resistencia a altas temperaturas, mientras que el aluminio fundido presenta una excelente fluidez, lo que provoca el hundimiento de los metales de soldadura durante el soldeo. Para garantizar la penetración sin colapso, a menudo se utilizan placas de apoyo para sostener el baño de fusión y los metales adyacentes durante la soldadura. Como placas de apoyo pueden utilizarse placas de grafito, placas de acero inoxidable o placas de acero al carbono.

Se corta una ranura arqueada en la superficie de la placa de apoyo para asegurar la formación de la soldadura en el reverso. Cuando se suelda con una placa de respaldo, la ranura no conserva un borde romo, y la placa de respaldo debe pulirse para limpiarla antes de soldar. Hay que tener cuidado de que la placa de respaldo no se funda durante la soldadura.

2) Función de los anillos de revestimiento de acero inoxidable

En el proceso de soldadura de tuberías de aleación de aluminio-magnesio de pequeño diámetro, se puede utilizar un anillo de revestimiento de acero inoxidable incrustado en el interior de la tubería de aleación de aluminio-magnesio antes de la soldadura. Esto puede prevenir eficazmente el colapso y el goteo del metal de soldadura, facilitando la formación de la soldadura. Por otra parte, proporciona una protección eficaz para la soldadura de raíz, reduce el grado de oxidación y minimiza la formación de defectos de soldadura como la porosidad y las inclusiones de escoria.

3) Fabricación de anillos de revestimiento de acero inoxidable

El anillo de revestimiento de acero inoxidable consta de un anillo de revestimiento y un aluminio ranurado. En primer lugar, se fabrica especialmente un anillo de revestimiento de aleación de aluminio ranurado, y la tira de acero inoxidable se inserta en su ranura durante el uso. La tira de acero inoxidable suele ser de 1.5 mm de grosor y 20 mm de ancho.

4) Montaje de anillos de revestimiento de acero inoxidable

El montaje y la colocación de los anillos de revestimiento de acero inoxidable se indican en la figura siguiente.

Antes del montaje de la tubería, las impurezas como manchas de aceite y óxidos en el alambre de soldadura, las superficies de las ranuras y en un radio de al menos 50 mm a cada lado deben eliminarse con disolventes orgánicos como la acetona y el tetracloruro de carbono, o con un cepillo de alambre de acero inoxidable hasta que aparezca un brillo metálico.

Las soldaduras y el alambre de soldadura limpios deben soldarse en un plazo de 8 horas. Si se supera este plazo, deben tomarse medidas de protección eficaces; en caso contrario, debe repetirse la limpieza.

Durante el montaje de la tubería, las paredes interiores deben estar niveladas, y el desplazamiento debe cumplir los siguientes requisitos:

★ Cuando el espesor de la pared del tubo es menor o igual a 5mm, el desplazamiento debe ser menor o igual a 0,5mm;

★ Cuando el espesor de la pared del tubo es superior a 5 mm, el desplazamiento debe ser inferior o igual a 10% del espesor de la pared y no exceder de 2 mm;

Durante el posicionamiento de la costura de soldadura, debe utilizarse el mismo alambre y proceso de soldadura que en la soldadura formal, y un soldador cualificado debe realizar la soldadura. Las dimensiones para el cordón de soldadura de posicionamiento se pueden encontrar en la Tabla 4-2.

| Diámetro nominal | Localización y cantidad | Altura del cordón de soldadura | Longitud |

| ≤50 | Simétrico 2 puntos | Determinar en función del espesor de la soldadura | 5-10 |

| >50~150 | Distribuidos uniformemente 2~3 puntos | 5-10 | |

| >150~200 | Distribución uniforme 3~4 puntos | 10-20 |

Cuando se utiliza la soldadura manual por arco de tungsteno, el precalentamiento puede realizarse para espesores de soldadura entre 10-15mm.

Dependiendo del tipo de aleación de aluminio, la temperatura de precalentamiento puede oscilar entre 100-200℃, utilizando llama de oxiacetileno, horno eléctrico o soplete para calentar. El precalentamiento puede reducir la deformación y los defectos de porosidad en la soldadura.

1) Utilice alimentación de corriente alterna para la soldadura manual por arco de tungsteno, y alimentación de corriente continua para la soldadura por arco de fusión.

2) La iniciación del arco debe hacerse en la placa de cebado, y la terminación longitudinal de la soldadura debe hacerse en la placa de extinción. Los materiales de ambas placas deben ser los mismos que los del material base para evitar la formación de arcos con alambres, líneas de masa o herramientas de soldadura.

3) Emplear el método de soldadura rápida de alta corriente. La oscilación lateral del hilo de soldadura no debe ser superior a tres veces su diámetro.

4) La soldadura debe realizarse simétricamente. Para soldar desde el centro hacia fuera, las soldaduras con gran contracción deben realizarse primero, y todo el recorrido de la soldadura debe completarse de forma continua.

5) El extremo del hilo de soldadura en la soldadura manual por arco de tungsteno no debe salir de la zona de protección.

6) Durante el proceso de soldadura, debe prestarse atención a la eliminación de inclusiones de óxido y otros defectos entre las capas de soldadura. Debe asegurarse la penetración en la raíz de la soldadura angular. En el caso de la soldadura de doble cara, la raíz de la soldadura debe limpiarse para dejar al descubierto el metal de soldadura de la capa delantera. El cráter debe rellenarse y el punto de inicio del arco debe fundirse completamente.

Causas:

①Electrodo de tungsteno fino

②Arco directo con electrodo de tungsteno frío

③Contacto de tungsteno (el electrodo de tungsteno toca la pieza u otros objetos).

Soluciones:

Utilice una placa de golpeo y esmerile el electrodo de wolframio cuando haga contacto.

Causas:

El ①Al2O3 en estado disperso que no puede distinguirse geométricamente no afecta al rendimiento

②Linear Al2O3 afecta al rendimiento. Las inclusiones de Al2O3 tienden a formarse en la raíz

Soluciones:

①Remelting

②Muele la raíz

③Cuando el diámetro del tubo sea demasiado pequeño para rectificarlo o refundirlo, utilice una placa de apoyo de acero inoxidable.

Causas:

①Película de óxido en el hilo de soldadura y en la superficie del material base.

②Vapor de agua en el gas argón.

③Vapor de agua en la manguera de la antorcha de soldadura.

④Factores ambientales (tiempo ventoso o lluvioso)

Soluciones:

①Limpie la película de aceite y óxido cerca de la ranura del hilo de soldadura y el material base.

②Asegúrese de la pureza del gas argón. Utilice una botella llena cuando suelde en posición plana o elevada, y mantenga corta la manguera de gas.

③Extender el tiempo de iniciación del arco, y asegurarse de que la manguera de gas no tiene fugas.

④Evitar la construcción en tiempo lluvioso o ventoso.

⑤Precalentar cuando la pieza es ≥15mm, o precalentar en soldadura transversal cuando δ≥10mm.