La soldadura de hierro fundido, un material común en maquinaria y construcción, presenta retos únicos debido a su alto contenido en carbono y su fragilidad. Este artículo profundiza en varios métodos, como la soldadura por arco metálico protegido, la soldadura con gas y la soldadura fuerte, y proporciona técnicas para superar problemas como el agrietamiento y la formación de hierro blanco. Aprenderá consejos prácticos para el precalentamiento, la selección de materiales de aportación adecuados y el ajuste de los procesos de soldadura para garantizar reparaciones y fabricaciones resistentes y duraderas. Siga leyendo para dominar el arte de la soldadura de este material versátil pero complicado.

La fundición es una aleación de hierro y carbono con un contenido de carbono (C) superior a 2,14%. La fundición es en realidad una aleación de hierro multielemento compuesta principalmente por Fe, C y Si. La fundición puede dividirse en fundición gris (HT), fundición maleable (KT), fundición dúctil (QT), fundición de grafito compactado (RT) y fundición blanca (BT).

Tipos comunes de hierro fundido gris incluyen HT100, HT200, HT250, HT300 y HT350. Los tipos más comunes de fundición dúctil son QT400-18, QT400-15, QT450-10 y QT500-7.

La aplicación de la soldadura de hierro fundido se da principalmente en las tres situaciones siguientes:

1) Reparación por soldadura de defectos de fundición.

2) Reparación por soldadura de piezas acabadas de fundición dañadas.

3) Producción de componentes, que se refiere a la producción de componentes mediante la soldadura de piezas de hierro fundido (principalmente hierro fundido dúctil) junto con piezas de hierro fundido, diversas tipos de aceroo piezas metálicas no ferrosas.

Los métodos utilizados habitualmente para soldar hierro fundido incluyen el metal protegido soldadura por arco (SMAW), CO2 soldadura con gas protector, soldadura con gas, soldadura fuerte con llama de gas, soldadura manual por arco metálico (MMAW) y pulverización de polvo con llama de gas.

Entre estos métodos, el más utilizado es el SMAW. Para satisfacer diferentes requisitos, el hierro fundido materiales de soldadura utilizados en SMAW se clasifican en tres tipos principales en función del tipo de metal de soldadura: a base de hierro, a base de níquel y a base de cobre.

La fundición gris tiene ciertas características en cuanto a su composición química, entre ellas un alto contenido en carbono y altos niveles de impurezas de azufre y fósforo. Esto aumenta la sensibilidad de la unión soldada a los cambios en la velocidad de enfriamiento y su susceptibilidad al agrietamiento en frío y en caliente.

En términos de propiedades mecánicas, la fundición gris se caracteriza por una baja resistencia y una ductilidad prácticamente nula. Estos dos aspectos, combinados con la rápida velocidad de enfriamiento durante el proceso de soldadura y la importante tensión de soldadura causada por el calentamiento desigual de la pieza soldada, dan como resultado una pobre... soldabilidad de hierro fundido.

Los principales problemas son dos: la unión soldada es propensa a la formación de hierro blanco y estructuras endurecidas, y también es susceptible de agrietarse.

(1) Formación de hierro blanco y estructuras endurecidas en uniones soldadas

Al soldar fundición gris, el pequeño tamaño del baño de soldadura y su corto tiempo de existencia, combinados con la conducción interna del calor de la fundición, dan como resultado una velocidad de enfriamiento mucho más rápida en la soldadura y en la zona adyacente afectada por el calor en comparación con la velocidad de enfriamiento de las piezas fundidas en el molde de arena.

Como resultado, se formará una gran cantidad de cementita en la soldadura y en la zona parcialmente fundida, lo que dará lugar a la formación de una estructura de fundición blanca. Las zonas en las que se forma la estructura de fundición blanca en la unión soldada son principalmente las. zona de soldadurazona parcialmente fundida y zona de austenita.

El problema de la formación de hierro blanco en las juntas de fundición gris se refiere principalmente a la tendencia de la soldadura y de la zona parcialmente fundida a formar una estructura de hierro blanco. Esto se debe principalmente a la elevada tendencia de la unión a enfriarse excesivamente durante el proceso de soldadura, lo que afecta al proceso de grafitización de la fundición.

La presencia de una estructura de hierro blanco en las juntas de fundición no sólo provoca dificultades de procesamiento, sino que también conduce a la formación de defectos como grietas. Por lo tanto, deben tomarse ciertas medidas para minimizar las condiciones para su formación y crear condiciones favorables para la grafitización de la junta.

El enfoque principal consiste en cambiar la composición química de la soldadura o ralentizar la velocidad de enfriamiento de la soldadura para evitar la formación de la estructura de hierro blanco.

Además, el uso de soldadura Los métodos en los que no se funde el material base pueden evitar fundamentalmente la formación de la estructura de hierro blanco en la zona parcialmente fundida. Este es otro enfoque para evitar el problema de la formación de hierro blanco en las juntas.

(2) Grietas de soldadura

La fisuración es un defecto común en la soldadura de la fundición gris. Grietas de soldadura en fundición pueden clasificarse en dos categorías: grietas frías y grietas calientes.

1) Grietas frías: Las grietas frías en la soldadura de fundición gris suelen producirse en la zona de soldadura y en la zona afectada por el calor. Las grietas frías son más probables en soldaduras en las que el metal de aportación es la propia fundición gris.

Cuando se utilicen materiales de soldadura distintos para crear soldaduras de austenitaSi se utilizan metales de aportación con base de ferrita, ferrita o cobre, es menos probable que se produzcan grietas en frío debido a la mayor ductilidad del metal de soldadura y al uso de procesos de soldadura en frío adecuados.

La temperatura a la que se producen las grietas en las soldaduras de hierro fundido suele ser inferior a 400℃. Las grietas suelen ir acompañadas de un sonido audible de fractura frágil. Este tipo de grietas suelen producirse en soldaduras más largas o al reparar grandes defectos de fundición con gran rigidez.

La forma más eficaz de prevenir la formación de grietas es precalentar toda la soldadura (550-700℃) para reducir las diferencias de temperatura y disminuir la tensión de soldadura. En algunos casos, el uso del método del disipador de calor para reducir la tensión en la zona de reparación también puede prevenir eficazmente la formación de grietas.

Las grietas frías en la zona afectada por el calor suelen producirse en zonas con un alto contenido de cementita y martensita. En algunos casos, también pueden producirse en la zona afectada por el calor ligeramente alejada de la línea de fusión. Al soldar componentes de fundición de paredes finas (5-10 mm), también pueden producirse grietas frías en la zona afectada por el calor ligeramente alejada de la línea de fusión.

Es importante señalar que el temperatura de precalentamiento y otras medidas para evitar el agrietamiento pueden variar en función del material de fundición específico, el espesor y las condiciones de soldadura. Por lo tanto, se recomienda consultar con expertos en soldadura y remitirse a las normas y directrices de soldadura pertinentes para conocer los procedimientos adecuados.

Se pueden adoptar medidas de proceso para reducir la tensión en la unión soldada y evitar la formación de cementita y martensita. La soldadura por precalentamiento puede utilizarse para prevenir la aparición de las grietas frías mencionadas anteriormente. Cuando se utiliza arco soldadura en fríoLa adopción del proceso de soldadura en frío correcto para debilitar el estado de tensión de la unión soldada es beneficiosa para prevenir las grietas en frío.

El uso de materiales de soldadura con puntos de fluencia más bajos y buena plasticidad también es beneficioso para prevenir las grietas en frío. Cuando se reparan componentes gruesos y grandes con defectos de fisuración, en los que la ranura es grande y se requieren varias capas de soldadura, la tensión de soldadura acumulada es elevada.

Para evitar que las grietas frías en la zona afectada por el calor se conviertan en grietas de delaminación, se puede utilizar el método de alimentación de alambre a ambos lados de la ranura para soldar.

2) Grietas calientes: Cuando la soldadura es de tipo hierro fundido, no es sensible a las fisuras en caliente. Sin embargo, cuando se utilizan electrodos de acero con bajo contenido en carbono y electrodos de fundición a base de níquel para la soldadura en frío, la soldadura es más propensa a las grietas cristalinas, que pertenecen a las grietas en caliente.

Al soldar fundición gris, existe una tendencia significativa a la formación de grietas en la unión soldada. Esto está relacionado principalmente con las propiedades de la propia fundición, la tensión de soldadura, la estructura de la unión y la composición química.

Para evitar la formación de grietas durante la soldadura de hierro fundido, se deben tomar medidas como la reducción de la tensión de soldadura, la alteración del aleación de soldadura y limitar la inclusión de impurezas del material base en la soldadura se adoptan principalmente en la producción.

Basándose en las características de soldadura de la fundición gris, que son la tendencia a la formación de hierro blanco y la aparición de grietas, es necesario partir de la prevención de estos defectos y considerar múltiples factores a la hora de seleccionar métodos de soldadura y desarrollar un proceso de soldadura razonable.

(1) Soldadura por fusión de soldaduras homogéneas (tipo fundición):

La soldadura por fusión de soldaduras homogéneas puede realizarse mediante soldadura por arco, soldadura semicaliente, soldadura con gasy soldadura por arco en frío.

1) Soldadura por arco y soldadura semicaliente:

Precaliente toda la soldadura o el área defectuosa a 600-700℃ y luego realice la soldadura de reparación. Después de la soldadura, adopte un proceso de reparación de hierro fundido con enfriamiento gradual, que se conoce como soldadura en caliente. Cuando el rango de temperatura de precalentamiento es de 300-400℃, se denomina soldadura semi-caliente.

Tanto la soldadura por arco en caliente como la soldadura en semicaliente tienen dos tipos de electrodos. Un tipo es el electrodo de fundición de grafito con núcleo de hierro fundido (Z248), y el otro tipo es el electrodo de fundición de grafito con núcleo de acero (Z208).

El electrodo Z248 se utiliza principalmente para reparar defectos en piezas de fundición gruesas y grandes. El núcleo de soldadura de este tipo de electrodo es una varilla de hierro fundido de φ6-φ12mm, recubierta con un fundente formador de grafito. El gran diámetro del electrodo con núcleo de hierro fundido permite utilizar corrientes de soldadura elevadas, lo que acelera el proceso de soldadura y reduce la intensidad de trabajo del soldador.

El electrodo Z208 utiliza un núcleo de acero de bajo contenido en carbono (H08) y está recubierto con un fundente fuerte formador de grafito. La soldadura resultante es del tipo de hierro fundido. Aunque el núcleo de soldadura es de acero con bajo contenido en carbono, la adición de sustancias formadoras de grafito en el fundente garantiza que la soldadura obtenga una composición y estructura similares a la fundición gris en condiciones de soldadura en caliente y semicaliente.

Durante la soldadura por arco en caliente, la pieza fundida o la zona de reparación local se precalienta generalmente a 600-700℃ antes de la soldadura. Tras la soldadura, la junta se aísla y se enfría lentamente, lo que mejora significativamente el estado de tensión de la junta y evita eficazmente la formación de grietas frías.

Debido a la elevada temperatura de precalentamiento y al lento enfriamiento en la soldadura en caliente, la unión queda totalmente grafitizada, lo que impide por completo la formación de hierro blanco y estructuras endurecidas. El proceso específico de la soldadura en caliente es el siguiente:

a) Precalentamiento: Para piezas fundidas con estructuras complejas, en las que la zona de reparación tiene una gran rigidez y la soldadura tiene una libertad limitada de dilatación y contracción, se recomienda realizar un precalentamiento general.

Para piezas fundidas con estructuras simples, en las que la zona de reparación tiene poca rigidez y la soldadura tiene cierto margen de expansión y contracción, como defectos en el borde de la pieza fundida o pequeñas zonas de fractura, puede utilizarse el precalentamiento local.

b) Limpieza previa a la soldadura: Antes de la soldadura por arco en caliente, la zona de soldadura de la pieza fundida debe limpiarse y prepararse eliminando cualquier suciedad o contaminante. Si hay contaminación de aceite en la zona defectuosa de la pieza fundida, generalmente puede eliminarse calentando con una llama de oxiacetileno.

A continuación, en función de la naturaleza del defecto, se pueden utilizar herramientas como amoladoras manuales, cinceles o cinceles neumáticos para su posterior procesamiento. Al crear la ranura, debe esmerilarse o biselarse hasta que no haya defectos, y la ranura debe tener un fondo liso y una abertura ligeramente más ancha para facilitar el funcionamiento y garantizar calidad de soldadura.

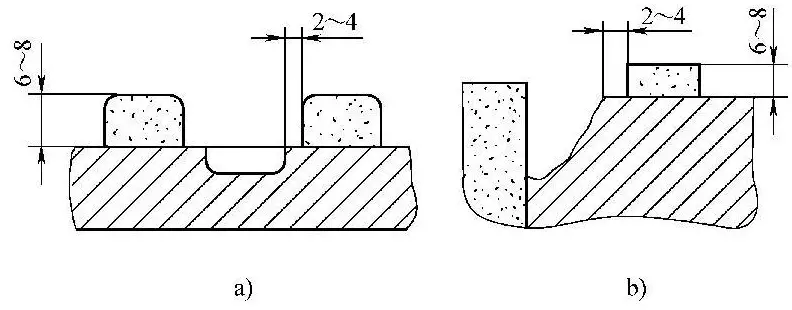

c) Moldeado: Para las zonas de esquina y los defectos penetrantes, con el fin de evitar la pérdida de metal fundido y asegurar la forma deseada de la soldadura, debe realizarse un moldeado en la zona de soldadura antes de soldar. La forma y dimensiones del molde se muestran en la Figura 5-1.

Pueden utilizarse materiales de moldeo como arena de moldeo mezclada con vidrio al agua o arcilla amarilla. Es preferible colocar piezas de grafito resistentes al calor en la pared interior del molde para evitar que el material de moldeo se derrita o colapse debido al calor. El molde debe secarse antes de la soldadura.

Durante la soldadura, para mantener la temperatura de precalentamiento y acortar el tiempo de trabajo a alta temperatura, es necesario completar la soldadura en el menor tiempo posible. Por lo tanto, se recomienda utilizar alta corriente, soldadura por arco largo, y soldadura continua.

a) Reparación de defectos medios

b) Reparación de defectos en los bordes

Para reducir la temperatura de precalentamiento y mejorar las condiciones de trabajo, se ha comprobado en la práctica que aumentar adecuadamente la capacidad de grafitización del costura de soldadura y utilizando una temperatura de precalentamiento de 300-400°C, ya sea global o localmente, se pueden conseguir buenos resultados en la soldadura de piezas fundidas de baja rigidez.

En general, pueden utilizarse varillas de soldadura de hierro fundido Z208 o Z248. El proceso de soldadura en semicaliente es básicamente el mismo que el de soldadura en caliente, que implica alta corriente, arco largo, soldadura continua y aislamiento posterior a la soldadura y enfriamiento lento.

Debido a la menor temperatura de precalentamiento en la soldadura en semicaliente en comparación con la soldadura en caliente, la deformación plástica de la pieza fundida durante el calentamiento es menos pronunciada.

Por lo tanto, cuando la zona de reparación tiene una mayor rigidez, es menos propensa a la deformación y el aumento de tensión interna, lo que puede provocar defectos como grietas en las juntas. Por lo tanto, la soldadura semicaliente por arco solo puede utilizarse para zonas de reparación con menor rigidez o formas de fundición más sencillas.

2) Soldadura con gas:

La temperatura de la llama oxiacetilénica es mucho más baja que la del arco y el calor no se concentra, por lo que resulta adecuada para reparar piezas de fundición de paredes delgadas. Para la reparación de defectos en piezas de paredes delgadas y gran rigidez, con el fin de reducir la tensión de soldadura y evitar grietas, es aconsejable utilizar el gas calor de soldadura método de soldadura con precalentamiento global de la pieza.

La temperatura de precalentamiento debe rondar los 600-700°C, y tras la soldadura deben tomarse medidas de enfriamiento lento.

Para soldar hierro fundido con gas, los materiales de soldadura consisten principalmente en alambre y gas. flujo de soldadura. Los modelos del hilo de soldadura son RZC-1 y RZC-2, con contenidos ligeramente superiores de carbono (C) y silicio (Si) en comparación con la soldadura en caliente. La marca unificada para el fundente de soldadura de gas utilizado en la soldadura de hierro fundido es CJ201.

Antes de la soldadura con gas, debe limpiarse la pieza fundida, y los trabajos de limpieza y preparación previos a la soldadura son esencialmente los mismos que para la soldadura por arco con electrodo. En general, se pueden utilizar métodos mecánicos para preparar el bisel. Cuando la sección transversal de la pieza fundida es muy pequeña o cuando no es posible crear un bisel utilizando métodos mecánicos, también se puede utilizar el oxicorte para crear directamente el bisel.

Durante la soldadura con gas, deben seleccionarse sopletes y boquillas de mayor tamaño en función del grosor de la pieza fundida, a fin de aumentar la energía de la llama y la velocidad de calentamiento. Por lo general, para la soldadura con gas debe utilizarse una llama neutra o una llama carburante débil, y no una llama oxidante.

Esto se debe a que una atmósfera oxidante puede aumentar la pérdida por combustión de carbono, silicio y otros elementos en el baño de soldadura, afectando al proceso de grafitización de la soldadura. Para evitar la pérdida de metal fundido del baño de soldadura, la soldadura debe realizarse en posición horizontal en la medida de lo posible.

Tras la soldadura, se puede dejar que la pieza fundida se enfríe de forma natural, pero no debe colocarse en un lugar con circulación de aire para acelerar el enfriamiento, ya que esto puede provocar la formación de manchas blancas y grietas.

En el caso de piezas de fundición más pequeñas, puede utilizarse el método de soldadura en frío si los defectos se localizan en las esquinas o en zonas de menor rigidez. La característica de este método es que no requiere precalentamiento por separado.

La soldadura puede realizarse fundiendo la zona circundante del bisel mediante la llama del soplete. Tras la soldadura, la unión puede enfriarse de forma natural para obtener una soldadura sin defectos ni grietas.

Sin embargo, cuando los defectos se localizan en el centro de la pieza fundida, o si la junta tiene mayor rigidez o una forma más compleja, el método de soldadura en frío puede no ser eficaz. En tales casos, debe utilizarse el método de soldadura en caliente con una temperatura de precalentamiento de 600-700°C o el método de "calentar y reducir la zona de tensión". En la Figura 5-2 se muestra el diagrama esquemático de la zona de calor y reducción de tensiones.

3) Soldadura en frío por arco:

La característica de la soldadura por arco en frío es que la pieza soldada no requiere precalentamiento antes de soldar. Por lo tanto, la soldadura por arco en frío tiene muchas ventajas, como buenas condiciones de trabajo para el soldador, bajo coste de reparación de la soldadura, proceso de reparación corto y alta eficiencia.

Es más adecuado utilizar la soldadura en frío para piezas fundidas de gran tamaño que son difíciles de precalentar o para superficies procesadas que no pueden precalentarse. Por lo tanto, la soldadura en frío es una dirección de desarrollo en la soldadura de fundición gris.

En condiciones de soldadura en frío, existen dos enfoques para abordar el problema de los puntos blancos: en primer lugar, mejorar aún más la capacidad de grafitización del cordón de soldadura; en segundo lugar, aumentar el aporte de calor durante la soldadura.

Por ejemplo, utilizando varillas de soldadura de gran diámetro, se pueden emplear procesos de soldadura continua de alta corriente para ralentizar la velocidad de enfriamiento de la unión soldada. Este proceso también ayuda a eliminar o reducir la aparición de estructura martensítica en la zona afectada por el calor.

Actualmente, el grado de frío varilla para soldar para soldaduras homogéneas es también Z208 y Z248, pero la formulación específica difiere de la de la varilla de soldadura en caliente. Debido a la mayor velocidad de enfriamiento durante la soldadura en frío, el contenido de carbono y silicio de la varilla de soldadura en frío para soldaduras homogéneas debe ser superior al de la varilla de soldadura en caliente.

En condiciones de soldadura en frío, para evitar la aparición de puntos blancos y estructuras endurecidas en la unión soldada, es necesario ralentizar la velocidad de enfriamiento de la unión soldada. Para lograrlo, deben utilizarse varillas de soldadura de gran diámetro y procesos de soldadura continua de alta corriente.

Sin embargo, cuando el área del defecto reparado es inferior a 8 cm2 y la profundidad es inferior a 7 mm, el pequeño volumen del baño de soldadura y el enfriamiento rápido pueden dar lugar a puntos blancos en la junta soldada. Si es posible, ampliar el área del defecto puede eliminar los puntos blancos.

Durante la soldadura, se puede utilizar una fuente de corriente continua de polaridad inversa, o una fuente de corriente alterna, con alta corriente y un arco largo, soldando continuamente desde el centro hacia el borde. Después de rellenar el bisel con la soldadura, el arco no debe detenerse. En su lugar, el arco debe moverse a lo largo del borde del baño de fusión, cerca del molde de arena, para acumular el cordón de soldadura.

Por lo general, la altura del cordón de soldadura debe superar la superficie de la pieza en 5-8 mm. Al permitir que el calor del arco se transfiera a la zona semifundida a través de la capa superior de la soldadura, ésta puede permanecer al rojo vivo durante cierto tiempo, lo que ralentiza la velocidad de enfriamiento y permite una grafitización suficiente de la soldadura. También prolonga la presencia de la zona semifundida en la parte superior de la soldadura, lo que facilita la difusión del carbono en la soldadura, reduciendo o eliminando las estructuras de punto blanco.

Además, durante la soldadura en frío de soldaduras homogéneas, el arco debe cubrir inmediatamente el baño de fusión tras la soldadura para aislar y ralentizar el enfriamiento.

La soldadura por arco en frío con electrodos de fundición es más sencilla que el proceso de soldadura por arco en caliente y tiene menores costes de soldadura. Cuando se reparan defectos de mayor tamaño (con un área superior a 8cm2 y una profundidad superior a 7mm), siempre que se utilice el proceso adecuado, la dureza máxima de la soldadura después de soldar no supera los 250HBW, y presenta una buena maquinabilidad.

(2) Soldadura en frío por arco de cordones heterogéneos (no de fundición)

Los cordones de soldadura heterogéneos, también conocidos como cordones de soldadura de hierro no fundido, se utilizan habitualmente en la soldadura de hierro fundido. La soldadura por arco en frío es el método más utilizado en la soldadura de hierro fundido. El proceso de soldadura se simplifica enormemente, ya que no es necesario precalentar las piezas fundidas, lo que no sólo reduce los costes de soldadura, sino que también mejora las condiciones de trabajo de los soldadores.

Además, tiene una amplia gama de aplicaciones, lo que permite la soldadura en todas las posiciones y una gran eficacia de soldadura. Por lo tanto, la soldadura por arco en frío de cordones de soldadura heterogéneos es un proceso de soldadura muy prometedor.

1) Materiales para la soldadura por arco en frío de cordones heterogéneos

En la actualidad, China ha desarrollado diversas series de electrodos de hierro fundido sin costura de soldadura. En términos de métodos de soldadura, hay método de siembra de alambre y método de soldadura de la almohadilla.

Método de plantación de alambre: Este método consiste en utilizar tornillos de acero al carbono para fijar la costura de soldadura y la zona afectada por el calor no soldada de la pieza fundida, evitando la aparición de grietas y mejorando la capacidad de esta zona para soportar cargas de impacto.

Método de soldadura con almohadilla: Cuando se reparan componentes de pared gruesa con grietas, se coloca una almohadilla de acero con bajo contenido de carbono dentro de la ranura y, a ambos lados de la almohadilla, se utiliza un electrodo de hierro fundido con alta resistencia a las grietas y buen rendimiento de resistencia (como los electrodos Z438, Z117, etc.) para soldar el metal base a la almohadilla de acero con bajo contenido de carbono.

En las condiciones de la soldadura en frío por arco, la velocidad de enfriamiento de la unión es relativamente alta, lo que hace que el problema de la porosidad y las grietas sea más prominente. La soldadura en frío de cordones de soldadura heterogéneos se consigue principalmente ajustando la composición química del cordón de soldadura para mejorar la estructura y las propiedades de la unión. Los cordones de soldadura de hierro no fundido pueden clasificarse en los tipos con base de acero, con base de cobre y con base de níquel en función de las propiedades del metal de soldadura.

La clasificación de los electrodos de soldadura por arco en frío a base de acero es la siguiente:

a) Electrodo de fundición de oxidación fuerte EZFe-1 (Z100): Este electrodo utiliza un núcleo de acero de bajo contenido en carbono (H08) y añade una cantidad adecuada de sustancias oxidantes fuertes en el revestimiento de fundente. El objetivo es potenciar la propiedad oxidante de la escoria, permitiendo que reaccione con el baño de fusión y oxide y queme el carbono, el silicio y otros elementos del metal base, con el fin de obtener una escoria de carbono. soldadura de acero costura con buena plasticidad.

b) Electrodo de acero al carbono EZFe-2 (Z122Fe): Este electrodo es un electrodo de tipo polvo de hierro con núcleo de acero de bajo contenido en carbono, con un revestimiento de fundente de tipo titanio-calcio. Se añade una cierta cantidad de polvo de hierro de bajo contenido en carbono al recubrimiento de fundente. La adición de polvo de hierro con bajo contenido en carbono tiene como objetivo reducir el contenido en carbono.

c) Electrodo de fundición de alto vanadio EZV (Z116, Z117) para cordones de soldadura de acero de alto vanadio: El electrodo de hierro fundido con alto contenido en vanadio utiliza un núcleo de acero con bajo contenido en carbono (H08) y añade una gran cantidad de hierro con vanadio en el revestimiento de fundente, lo que da como resultado una estructura de acero con alto contenido en vanadio en el cordón de soldadura.

El objetivo de añadir hierro con vanadio al cordón de soldadura es aprovechar la gran capacidad del vanadio para formar carburos. Al alterar la forma del carbono en el cordón de soldadura, se aumenta la plasticidad del cordón de soldadura, con lo que se evita la formación de boca blanca y estructuras endurecidas en el cordón de soldadura y se mejora su resistencia a las grietas.

En la actualidad, existen tres tipos de electrodos de soldadura en frío por arco con cordón de soldadura a base de níquel, que presentan ciertas diferencias de rendimiento debido a las variaciones en el contenido de aleación. En determinadas condiciones de corriente de soldadura, cuanto mayor sea el contenido de níquel en el cordón de soldadura, menor será la anchura de la capa blanca de la boca de la zona semifundida y mejor será la maquinabilidad mecánica de la unión. Por lo tanto, los cordones de soldadura de níquel puro tienen la mejor maquinabilidad.

a) Electrodo de níquel puro EZNi (Z308): El núcleo del electrodo de níquel puro está hecho de níquel puro. Debido a su alto contenido en níquel, cuando se utiliza corriente baja para reparar hierro fundido, se minimiza la capa de boca blanca en la zona semifundida de la junta, con una anchura aproximada de 0,05-0,08 mm, y se distribuye de forma discontinua, lo que resulta beneficioso para el mecanizado mecánico.

La resistencia de los cordones de soldadura de níquel puro se aproxima a la de la fundición gris y presentan una buena ductilidad, lo que los hace resistentes a la fisuración en frío.

Sin embargo, el níquel es un metal precioso, y el electrodo de níquel puro tiene el mayor contenido de níquel y es el más caro (unas 30 veces el precio de los electrodos de acero de bajo contenido en carbono), por lo que no debe utilizarse en grandes cantidades en soldadura.

b) Electrodo de níquel-hierro EZNiFe (Z408): El núcleo del electrodo de níquel-hierro está hecho de una aleación de níquel-hierro. Los cordones de soldadura de níquel-hierro tienen una mayor resistencia, superior a 400 MPa, y una buena ductilidad, lo que los hace adecuados para soldar fundición de alta resistencia.

Dado que el rendimiento del electrodo de níquel-hierro es superior al del electrodo de níquel puro y su precio es el más barato entre los electrodos a base de níquel, se utiliza ampliamente en la producción.

c) Electrodo de níquel-cobre EZNiCu (Z508): El núcleo del electrodo de níquel-cobre está hecho de una aleación de níquel-cobre, también conocida como electrodo Monel, que es uno de los primeros electrodos de fundición utilizados. Sin embargo, este tipo de electrodo se ha ido sustituyendo gradualmente por electrodos de níquel-hierro.

Existen varias formas de electrodos de cobre:

a) Electrodo de polvo de hierro con núcleo de cobre (Z607): El revestimiento de fundente es de tipo de bajo hidrógeno y se utiliza principalmente para reparaciones de soldadura en superficies no mecanizadas.

b) Electrodo con núcleo de cobre y revestimiento de hierro (Z616): Una banda de acero envuelve firmemente un núcleo de cobre puro mediante un dispositivo de trefilado. Se recubre con un revestimiento de fundente alcalino de bajo hidrógeno, y también existen revestimientos de fundente de tipo titanio-calcio, como el Z612. También se utiliza principalmente para soldar reparaciones en superficies no mecanizadas.

c) Electrodo de acero austenítico-cobre: Los electrodos de cobre-acero tienen una buena resistencia al agrietamiento y el material es fácil de manipular. Por lo tanto, siguen teniendo ciertas aplicaciones en la soldadura de hierro fundido.

2) Proceso de soldadura en frío por arco para cordones de soldadura heterogéneos (no de fundición). Los puntos clave del proceso de soldadura en frío por arco para cordones de soldadura heterogéneos pueden resumirse en cuatro frases:

Existen dos métodos habituales para limpiar las piezas fundidas. Uno es la limpieza mecánica, que consiste en utilizar herramientas como muelas abrasivas, cepillos de alambre o palas planas. El otro método es la limpieza química, que consiste en lavar la pieza fundida con disolventes químicos como tricloroetileno, gasolina o acetona.

Cuando el grosor de la pieza fundida o la profundidad del defecto es superior a 5 mm, debe prepararse una ranura, y la superficie de la ranura debe ser lo más plana posible.

Cuando se utilicen materiales de soldadura heterogéneos a la fundición para la soldadura en frío por arco, es importante utilizar una corriente mínima adecuada para garantizar la estabilidad del arco y penetración total. Para soldar deben utilizarse electrodos de pequeño diámetro.

Con el fin de reducir el aporte de calor de soldadura, minimizar la tensión y disminuir la anchura de la zona semifundida, la velocidad de soldadura debe aumentarse adecuadamente sin que se produzcan oscilaciones laterales. El proceso de soldadura debe incluir la soldadura de segmentos cortos, la soldadura intermitente y dispersa, y el martilleo posterior a la soldadura.

(3) Soldadura fuerte de fundición gris

La soldadura fuerte es ventajosa para evitar la aparición de boca blanca en las uniones de fundición, ya que no funde el material base, proporcionando una excelente maquinabilidad a las uniones.

Tanto a escala nacional como internacional, la soldadura oxiacetilénica con llama se utiliza habitualmente para el hierro fundido. En el pasado, se solía utilizar el metal de aportación HL103 para soldadura fuerte de latón, y el bórax puede emplearse como fundente para soldadura fuerte.

1. En una cámara de distribución de vapor de una turbina de gas de cierta fábrica aparecieron grietas debido a la exposición prolongada a vapor a alta temperatura.

El material de la pieza es fundición gris. Para reparar la pieza, se adoptó la soldadura por arco en frío, utilizando varillas de soldadura J506 y Z308 para la reparación de las juntas, con excelentes resultados. El proceso de soldadura específico es el siguiente:

(1) Preparación previa a la soldadura: Fije la pieza de trabajo, utilice una muela abrasiva para crear una ranura en forma de V en el lugar de la grieta y caliente la ranura y sus alrededores con un soplete de soldadura de gas. Después de que se enfríe, limpie la superficie de la ranura y sus alrededores.

(2) Soldadura: Utilice una varilla de soldadura J506 para depositar una capa de transición a lo largo de la superficie de la ranura y 20 mm a cada lado, como se muestra en la Figura 5-3. A continuación, utilice una varilla de soldadura φ3.3 Z308 para la soldadura posterior de la capa inferior. Por último, utilice una varilla de φ4.0 Z308 para la soldadura de salto escalonado, como se muestra en la figura 5-4. La longitud de cada cordón de soldadura debe controlarse dentro de 25 mm. Inmediatamente después de completar cada sección, martillee para liberar la tensión de soldadura.

2. En cierta fábrica aparecieron grietas en la bancada de un torno, que es de fundición gris.

Para la reparación se utilizó soldadura térmica por arco, con varilla de soldadura Z248 para obtener un cordón de soldadura homogéneo. El proceso de soldadura es el siguiente:

(1) Preparación previa a la soldadura:

(2) Puntos clave de la operación de soldadura:

La diferencia entre la fundición dúctil y la fundición gris radica en la adición de una cierta cantidad de agente nodulizante durante el proceso de fusión. Los agentes nodulizantes más comunes son el magnesio, el cerio, el itrio, etc. El grafito de la fundición dúctil tiene forma esférica, lo que mejora notablemente sus propiedades mecánicas.

Las características de soldadura de la fundición dúctil son similares a las de la fundición gris, pero también tiene algunas características únicas, que se manifiestan principalmente en dos aspectos:

1) La fundición dúctil tiene una mayor tendencia a la formación de boca blanca y al endurecimiento por enfriamiento en comparación con la fundición gris. Al soldar fundición dúctil, los cordones de soldadura homogéneos y las zonas parcialmente fundidas son más propensos a la formación de boca blanca, mientras que la austenita es más probable que presente una estructura martensítica.

2) Debido a la mayor resistencia, plasticidad y tenacidad de la fundición dúctil en comparación con la fundición gris, también aumentan los requisitos de rendimiento mecánico de las uniones soldadas. A menudo es necesario igualar el nivel de resistencia del material base de fundición dúctil.

(1) Proceso de soldadura por fusión para cordones de soldadura homogéneos:

1) Soldadura con gas:

Cuando se suelda fundición dúctil con gas, el tiempo de soldadura continua no debe exceder de 15 a 50 minutos, ya que puede dar lugar a la formación de grafito en escamas en el cordón de soldadura, con la consiguiente reducción de las propiedades mecánicas. La soldadura con gas se utiliza principalmente para reparaciones de soldadura en componentes de fundición dúctil de paredes delgadas.

Para la soldadura con gas de fundición dúctil, existen dos tipos de soldadura alambres: aleación ligera de tierras raras y magnesio y tierras raras pesadas a base de itrio. El fundente utilizado para la soldadura con gas de fundición dúctil tiene la misma composición que el fundente utilizado para la soldadura con gas de fundición gris, y la designación unificada para el fundente utilizado en la soldadura de fundición es CJ201.

Puede utilizarse soldadura en frío o en caliente, con una temperatura de precalentamiento de 500 a 700℃ para la soldadura en caliente. Tras la soldadura, debe aislarse y enfriarse lentamente. El proceso de soldadura con gas para la fundición dúctil es esencialmente el mismo que para la fundición gris.

2) Soldadura por arco con electrodo:

La soldadura por arco con electrodos de fundición dúctil también puede clasificarse en soldadura en frío y soldadura en caliente. Para la soldadura en frío se utilizan electrodos de níquel-hierro y electrodos de alto contenido en vanadio. Cuando la composición del cordón de soldadura es de fundición dúctil, se suele emplear la soldadura en caliente. Los electrodos de soldadura de fundición dúctil comúnmente utilizados se muestran en la Tabla 5-31, incluyendo Z258, Z238, Z238F y Z238SnCu.

Utilizar una corriente elevada y un proceso de soldadura continuo. Para defectos moderados, la soldadura debe rellenarse de forma continua. Para defectos más grandes, la soldadura debe realizarse por secciones, avanzando gradualmente para garantizar un mayor aporte de calor en la zona de reparación.

Para reparar defectos mayores en secciones rígidas, debe emplearse un proceso de precalentamiento y reducción de tensiones. Precalentamiento de 200 a 400℃ antes de soldar, seguido de enfriamiento lento después de soldar, para evitar la aparición de grietas.

(2) Soldadura por arco de cordones heterogéneos - Soldadura en frío:

Para el soldeo por arco de cordones de soldadura heterogéneos en fundición dúctil, los principales tipos de electrodos utilizados son los electrodos de níquel-hierro como Z408, Z438, y los electrodos de alto vanadio como Z116, Z117.

Tabla 5-31: Tipos y aplicaciones de los electrodos de soldadura de fundición más utilizados

| Modelo de electrodo de soldadura | Grado de la varilla de soldadura | Tipos de revestimiento fundente | Alambre de soldadura Tipos de metal | Ámbito de aplicación |

| EZFe-1 | Z100 | Tipo oxidante | Acero al carbono | Se utiliza generalmente para reparar superficies no mecanizadas de piezas de fundición gris. |

| EZV | Z116 | Tipo bajo en hidrógeno sódico | Acero alto vanadioCarbono Sodio | Se utiliza para reparar piezas de fundición gris de alta resistencia y piezas de fundición dúctil. |

| EZV | Z117 | Tipo bajo en hidrógeno potasio | ||

| EZFe-2 | Z122Fe | Polvo de hierro Titanio Tipo de calcio | Tipos de metal del alambre de soldadura | Se utiliza habitualmente para reparar superficies no mecanizadas de piezas de fundición gris. |

| EZC | Z208 | Tipo de grafito | Hierro fundido | Se utiliza generalmente para reparar fundición gris. |

| EZCQ | Z238 | Hierro dúctil | Se utiliza para reparar hierro dúctil. | |

| EZCQ | Z238SnCu | Se utiliza para reparar fundición dúctil, fundición vermicular, fundición aleada, fundición maleable y fundición gris. | ||

| EZC | Z248 | Hierro fundido | Se utiliza para reparar piezas de fundición gris. | |

| EZCQ | Z258 | Hierro dúctil | Generalmente utilizado para reparar fundición dúctil, el Z268 también puede utilizarse para reparar piezas de fundición gris de alta resistencia. | |

| EZCQ | Z268 | |||

| EZNi-1 | Z308 | Níquel puro | Se utiliza generalmente para reparar piezas importantes de fundición gris de pared fina y superficies mecanizadas. | |

| EZNiFe-1 | Z408 | Aleación de níquel y hierro | Se utiliza para reparar piezas importantes de fundición gris y fundición dúctil de alta resistencia. | |

| EZNiFeCu | Z408A | Aleación de níquel, hierro y cobre | Se utiliza para reparar piezas importantes de fundición gris y fundición dúctil. | |

| EZNiFe | Z438 | Aleación de níquel y hierro | ||

| EZNiCu | Z508 | Aleación de níquel-cobre | Generalmente se utiliza para reparar piezas de fundición gris con requisitos de baja resistencia. | |

| Z607 | Tipo bajo en hidrógeno sódico | Aleación de cobre y hierro | Se utiliza generalmente para reparar superficies no mecanizadas de piezas de fundición gris. | |

| Z612 | Tipo Titanio Calcio |