¿Alguna vez se ha preguntado por qué es tan difícil soldar acero inoxidable y acero resistente al calor? Este artículo analiza las complejidades de la soldadura de estos materiales, desde las propiedades únicas de los distintos tipos de acero inoxidable hasta las mejores prácticas para conseguir soldaduras fuertes y resistentes a la corrosión. Al final, comprenderá las técnicas clave para evitar problemas comunes como el agrietamiento y la fragilización, garantizando que sus soldaduras sean duraderas y fiables.

El acero inoxidable es un tipo de acero que se mantiene en estado pasivado en la superficie mediante la adición de elementos de aleación como el cromo, lo que le permite resistir la corrosión de la atmósfera y de determinados medios, y posee una buena estabilidad química.

Cuando el contenido de cromo en el acero inoxidable supera el 12%, puede formarse rápidamente una densa película de óxido en la superficie, lo que provoca un aumento significativo del potencial de electrodo del acero y de su resistencia a la corrosión en ambientes oxidantes.

Existen varios métodos de clasificación del acero inoxidable. Según el tipo de estructura, puede dividirse en acero inoxidable ferrítico, acero inoxidable austenítico, acero inoxidable martensíticoAcero inoxidable dúplex y acero inoxidable endurecido por precipitación.

El acero inoxidable austenítico es el tipo de acero inoxidable más utilizado y diverso. Actualmente, el acero inoxidable austenítico puede dividirse a grandes rasgos en dos tipos: Tipo Cr18-Ni8, como 0Cr18Ni9, 00Cr19Ni10, 0Cr19Ni10NbN; y tipo Cr25-Ni20, como 0Cr25Ni20. Acero inoxidable ferrítico también se utiliza ampliamente, con tipos de Cr13 y Cr17, como 0Cr13Al, 1Cr17, 00Cr18Mo2, utilizados principalmente en entornos con condiciones de corrosión menos severas.

El acero inoxidable martensítico utiliza principalmente el tipo Cr13, como 0Cr13, 1Cr13, 2Cr13, 0Cr13Ni4Mo. El acero inoxidable dúplex es un acero inoxidable con una microestructura de doble fase formada por austenita y ferrita, con ambas fases ocupando una proporción significativa, como 0Cr26Ni5Mo2, 00Cr18Ni5Mo3Si2.

El acero inoxidable endurecido por precipitación es un tipo de acero inoxidable que incorpora elementos endurecedores de forma individual o combinada, obteniendo una alta resistencia, una gran tenacidad y una buena resistencia a la corrosión mediante un tratamiento térmico adecuado.

En comparación con otros tipos de acero inoxidable, la soldadura del acero inoxidable austenítico es relativamente fácil. Los principales problemas que pueden surgir durante la soldadura son los siguientes: alta susceptibilidad al agrietamiento por calor en la soldadura y la zona afectada por el calor, precipitación de carburos de cromo en la unión que provoca una disminución de la resistencia a la corrosión, y potencial de fragilización a 475 °C o fragilización en fase sigma cuando la unión contiene una gran cantidad de ferrita.

(1) Fisuración térmica en uniones soldadas

El acero inoxidable austenítico es muy susceptible al agrietamiento por calor, y existe la posibilidad de que se formen grietas tanto en la soldadura como en la zona afectada por el calor. Esto se ve más comúnmente como grietas de solidificación en la soldadura, pero también puede ocurrir como grietas de licuefacción en la zona afectada por el calor o entre múltiples capas de metal de soldadura. Las grietas pueden clasificarse como grietas de solidificación, grietas de licuefacción o grietas de alta temperatura y baja plasticidad.

Para evitar el agrietamiento por calor en los aceros inoxidables austeníticos, las principales medidas son:

1) Medidas metalúrgicas:

Control estricto de las impurezas nocivas en el metal de soldadura. Cuanto mayor es el contenido de níquel en el acero, más importante es controlar los niveles de azufre, fósforo, boro, selenio y otros elementos nocivos para evitar el agrietamiento por calor. En el caso de las soldaduras austeníticas monofásicas, la adición de cantidades adecuadas de manganeso, pequeñas cantidades de carbono y nitrógeno, y la reducción del contenido de silicio pueden mejorar la resistencia al agrietamiento de la soldadura.

Ajuste de la composición química de la soldadura. Creación de una estructura dúplex de austenita y ferrita en el metal de soldadura previene eficazmente la formación de grietas por calor. Por ejemplo, la presencia de una pequeña cantidad de fase ferrita en la microestructura de una soldadura de acero 18-8 mejora enormemente su resistencia a las grietas. Los elementos comunes que favorecen la formación de ferrita son el cromo, el molibdeno, el vanadio, etc.

Estas medidas metalúrgicas consisten principalmente en ajustar la composición química del material de soldadura.

2) Medidas de proceso:

Minimizar el sobrecalentamiento del baño de soldadura para evitar la formación de granos columnares gruesos. Por lo tanto, es aconsejable utilizar pequeños aportes de calor y soldaduras de pequeña sección transversal. En la soldadura multipaso, la temperatura entre pasadas no debe ser demasiado alta para evitar el sobrecalentamiento de la soldadura. Durante el proceso de soldadura, la varilla para soldar no debe oscilar, y deben emplearse técnicas de soldadura estrechas y rápidas.

Rango de temperaturas de sensibilización: El acero inoxidable austenítico es más sensible a la corrosión intergranular cuando se calienta a 400-800°C. Este intervalo de temperatura se conoce como intervalo de temperatura de sensibilización.

(2) Resistencia a la corrosión de las uniones soldadas:

Las uniones soldadas pueden sufrir corrosión intergranularCorrosión de la línea de corte y corrosión bajo tensión durante el servicio.

Para evitar la corrosión intergranular en las uniones soldadas, se pueden adoptar las siguientes medidas:

1) Medidas metalúrgicas:

Crear una estructura dúplex de austenita y ferrita en el metal de soldadura, con una fracción de volumen de ferrita que oscila entre 4% y 12%. Dentro de este rango, el metal de soldadura no solo presenta una mayor resistencia a la corrosión intergranular y a la corrosión bajo tensión, sino que también mejora su resistencia al agrietamiento por calor.

Introducir en el metal de soldadura elementos estabilizadores que tengan mayor afinidad por el carbono que el cromo, como por ejemplo titanioniobio, tantalio y circonio.

Minimizar el contenido de carbono en el metal de soldadura para evitar la corrosión intergranular. El contenido de carbono debe reducirse por debajo del límite de solubilidad de carbono en acero inoxidable a temperatura ambiente, lo que hace imposible que el carbono reaccione con el cromo y forme Cr23C6, eliminando así la zona empobrecida en cromo en los límites de grano. Cuando la fracción másica de carbono en el metal de soldadura es inferior a 0,03%, el metal de soldadura presenta una mayor resistencia a la corrosión intergranular.

Como se ha mencionado anteriormente, para disponer de los tipos y cantidades adecuados de elementos de aleación en el metal de soldadura, es necesario empezar por el material de soldadura y seleccionar electrodos, fundentes y alambres de soldadura que cumplan las condiciones metalúrgicas mencionadas. Esto es esencial para lograr el objetivo de evitar la corrosión intergranular en el metal de soldadura.

2) Medidas de proceso:

Elija un método de soldadura adecuado que minimice el aporte de calor y reduzca el tiempo que la unión soldada permanece en el intervalo de temperatura de sensibilización. Para juntas regulares finas y pequeñas, deben utilizarse técnicas como la soldadura por haz de electrones, la soldadura por arco de plasma y la soldadura por gas inerte de tungsteno (TIG) con energía concentrada.

Para las soldaduras de chapas de grosor medio, es adecuada la soldadura con gas inerte metálico (MIG) con electrodo de fusión. Para las soldaduras de chapas gruesas, la soldadura por arco sumergido y la soldadura por arco metálico protegido son métodos de uso común, mientras que no se recomienda la soldadura con gas.

Al determinar los parámetros de soldadura, es importante garantizar la calidad de la soldadura utilizando al mismo tiempo una corriente de soldadura baja y la velocidad de soldadura más rápida posible.

Seleccionando el método de soldadura adecuado y optimizando la parámetros de soldaduraEl objetivo es minimizar el tiempo de permanencia en el intervalo de temperatura de sensibilización y reducir el riesgo de corrosión intergranular en la unión soldada, garantizando al mismo tiempo la calidad de la soldadura.

En cuanto a las operaciones, es aconsejable utilizar cordones de soldadura estrechos y pasadas múltiples para soldaduras multicapa. Después de cada pasada o capa de soldadura, es importante dejar que la unión soldada se enfríe hasta alcanzar la temperatura ambiente antes de proceder a la siguiente pasada o capa. Durante el proceso de soldaduraEl material de soldadura no debe oscilar en el baño de fusión. Al soldar tubos utilizando soldadura por arco de argón como la pasada de raíz, es posible realizar la soldadura por fusión sin añadir material de aportación.

Si las condiciones lo permiten, purgar el interior del tubo con gas argón puede proteger el baño de fusión de la oxidación, acelerar la velocidad de enfriamiento de la soldadura y facilitar la formación de la soldadura posterior. Para soldaduras expuestas a medios corrosivos, es preferible realizar la soldadura final si las condiciones lo permiten, con el fin de minimizar el número de veces que la soldadura es calentada por el medio corrosivo.

El enfriamiento rápido en la zona afectada por el calor se consigue mediante enfriamiento forzado. Para soldaduras regulares, si las condiciones lo permiten, se puede utilizar un soporte de cobre puro y hacer circular agua o gas protector a través del soporte de cobre para facilitar el enfriamiento forzado. Esto ayuda a prevenir la corrosión intergranular en la unión soldada.

Esto se debe a que a temperaturas de calentamiento más bajas (por debajo de 400°C) o a tiempos de calentamiento cortos, se favorece menos la difusión del carbono y la formación de carburos de cromo, evitando así la zona sin cromo.

Se lleva a cabo el proceso de tratamiento en solución o tratamiento de estabilización. Después del tratamiento de disolución, el acero inoxidable austenítico tiene la menor resistencia y durezay la mejor resistencia a la corrosión, que es un medio importante para evitar la corrosión intergranular.

El acero inoxidable austenítico sensibilizado puede eliminarse aún más mediante un tratamiento en solución. El tratamiento de estabilización se calienta generalmente a una temperatura de 850-900℃ y se mantiene durante 2-4 horas. El tratamiento de estabilización también puede utilizarse para eliminar los pequeños conocimientos producidos por el calentamiento de sensibilización.

Tratamiento de solución y tratamiento de estabilización: El tratamiento de solución es un proceso en el que la unión soldada se calienta a una temperatura comprendida entre 1050 y 1150℃, se mantiene durante un cierto período de tiempo y, a continuación, se enfría rápidamente dentro del intervalo de 800-400℃.

El tratamiento de estabilización es un proceso de tratamiento térmico diseñado para el acero inoxidable austenítico que contiene estabilizantes, generalmente calentado a 850-900℃ y mantenido durante 2-4 horas.

2) Corrosión de la línea de corte.

La corrosión en línea de cuchilla, también conocida como corrosión en filo de cuchilla o simplemente corrosión en cuchilla, es una forma específica de corrosión intergranular que se produce únicamente en las uniones soldadas de acero inoxidable austenítico que contiene elementos estabilizadores como Ti y Nb. La corrosión se produce a lo largo de la línea de fusión en la zona sobrecalentada del Zona afectada por el calor (HAZ). Debido a su escasa anchura (generalmente 1,0-1,5 mm en la soldadura por arco), adopta el aspecto de un corte realizado por un cuchillo, de ahí el nombre de corrosión en línea de cuchillo. Las medidas para prevenir la corrosión en línea de cuchillo incluyen:

En primer lugar, reducir el contenido de carbono del material base. Se trata de una medida eficaz para evitar la corrosión en línea de cuchilla, ya que las uniones soldadas de acero inoxidable austenítico con contenido ultrabajo en carbono no presentan corrosión en línea de cuchilla.

En segundo lugar, adoptar un proceso de soldadura razonable. Al tiempo que se garantiza la calidad de la soldadura, es aconsejable elegir un aporte térmico menor para reducir el tiempo de permanencia de la zona sobrecalentada a altas temperaturas y evitar que se produzca una "sensibilización a media temperatura" durante el proceso de soldadura.

En la soldadura a doble cara, la soldadura en contacto con el medio corrosivo debe aplicarse como soldadura final si es posible. Si no es factible, los parámetros de soldadura y la forma de la soldadura deben ajustarse para minimizar el calentamiento por resensibilización de la zona sobrecalentada en contacto con el medio corrosivo.

Pueden emplearse métodos de enfriamiento forzado durante o después de la soldadura para conseguir un enfriamiento rápido de la unión soldada. La corrección posterior a la soldadura puede realizarse mediante métodos de corrección en frío. En el caso de uniones soldadas con elevados requisitos de comportamiento frente a la corrosión, puede ser necesario un tratamiento de estabilización posterior a la soldadura o un tratamiento de disolución.

3) Agrietamiento por corrosión bajo tensión.

El agrietamiento por corrosión bajo tensión es una forma de daño que se produce cuando la tensión de tracción y un medio corrosivo específico actúan conjuntamente. Es un modo de fallo por corrosión muy sensible y frecuente en los aceros inoxidables austeníticos. Los accidentes causados por el agrietamiento por corrosión bajo tensión representan más del 60% de todos los fallos relacionados con la corrosión.

El acero inoxidable austenítico es propenso a la deformación durante la soldadura debido a su escasa conductividad térmica, su alto coeficiente de dilatación lineal y su baja límite elástico. Cuando se restringe la deformación de la soldadura, inevitablemente quedarán en la junta soldada importantes tensiones residuales de soldadura que acelerarán la acción del medio corrosivo.

Como resultado, el agrietamiento por corrosión bajo tensión es común en las uniones soldadas de acero inoxidable austenítico. Es uno de los problemas más difíciles de resolver en la soldadura de acero inoxidable austenítico, especialmente en equipos químicos donde se producen con frecuencia grietas por corrosión bajo tensión.

Entre las medidas para prevenir el agrietamiento por corrosión bajo tensión se incluyen:

En primer lugar, el diseño del junta de soldadura de forma racional para evitar la acumulación de medios corrosivos en la zona de la junta de soldadura y reducir o eliminar la concentración de tensiones en la junta de soldadura.

En segundo lugar, eliminar o reducir tensión residual en la junta de soldadura. El tratamiento de alivio de tensiones posterior a la soldadura es una medida de proceso comúnmente utilizada, con una temperatura de calentamiento entre 850-900℃ que produce el efecto de alivio de tensiones más ideal.

Métodos mecánicos como el pulido de superficies, el granallado granalladoTambién puede emplearse el martilleo para inducir una tensión de compresión superficial. En el diseño estructural, las juntas a tope deben utilizarse en la medida de lo posible para evitar las soldaduras cruzadas, y las ranuras simples en forma de V pueden sustituirse por ranuras dobles en forma de Y.

En tercer lugar, seleccionar el material correcto. Los materiales poco sensibles al agrietamiento por corrosión bajo tensión deben elegirse en función de las características del medio. Esto incluye no sólo el material base, sino también los consumibles de soldadura, ya que pueden afectar en gran medida a la resistencia al agrietamiento por corrosión bajo tensión.

(3) Fragilización de uniones soldadas

Existen dos formas principales de fragilización en las uniones soldadas de acero inoxidable austenítico: la fragilización a baja temperatura y la fragilización en fase σ.

1) Fragilización a baja temperatura del metal de soldadura:

En el caso de las uniones soldadas de acero inoxidable austenítico, la resistencia a la corrosión o a la oxidación no siempre es la propiedad más crítica. Cuando se utilizan a bajas temperaturas, la plasticidad y la tenacidad del metal de soldadura pasan a ser cruciales. Para cumplir los requisitos de tenacidad a baja temperatura, se desea una microestructura austenítica única en el metal de soldadura, evitando la presencia de δ-ferrita. La presencia de δ-ferrita siempre degrada la tenacidad a baja temperatura.

2) Fragilización en fase σ de las uniones soldadas:

La fase σ es un compuesto intermetálico frágil que se acumula principalmente en los límites de grano de los cristales columnares. La aparición de la fragilización de la fase σ está relacionada con el grado de aleación del acero inoxidable austenítico. En los aceros inoxidables austeníticos con elementos de aleación elevados, como Cr y Mo, la fase σ puede precipitar fácilmente. El Cr y el Mo tienen un efecto significativo en la formación de la fase σ.

El aumento del contenido de níquel, que es un elemento de aleación en el acero inoxidable austenítico, puede suprimir eficazmente la formación de la fase σ durante el proceso de soldadura, evitando así la fragilización de las uniones soldadas. Se trata de una medida metalúrgica eficaz para prevenir la fragilización en las uniones soldadas.

El acero inoxidable dúplex presenta buenas soldabilidadCon el uso de materiales de soldadura adecuados, se puede evitar el agrietamiento en caliente y el agrietamiento en frío de la soldadura. Las propiedades mecánicas de la unión soldada pueden satisfacer, en general, los requisitos de rendimiento del estructura soldada.

La unión soldada también muestra una buena resistencia al agrietamiento por corrosión bajo tensión, y su resistencia a la corrosión por picaduras y grietas es superior a la del acero inoxidable austenítico, mientras que su resistencia a la corrosión intergranular es comparable a la del acero inoxidable austenítico.

Sin embargo, la zona próxima a la soldadura de la unión soldada se ve influida por el calor de soldadura lo que provoca el inevitable engrosamiento de los granos de ferrita en la zona sobrecalentada, reduciendo así la resistencia a la corrosión en esa zona.

(1) Selección de Métodos de soldadura:

Tanto los inoxidables austeníticos como los inoxidables dúplex pueden soldarse utilizando diversos métodos de soldadura por fusión, como la soldadura por arco metálico protegido (SMAW), la soldadura con gas inerte de tungsteno (TIG), la soldadura por arco metálico con gas (GMAW), la soldadura por arco sumergido (SAW) y la soldadura por arco con gas (GMAW). soldadura por arco de plasma.

1) Blindado Arco metálico Soldadura (SMAW):

SMAW es el método de soldadura más utilizado, conocido por su flexibilidad y comodidad. Para mejorar la resistencia al agrietamiento en caliente, se recomienda utilizar electrodos con revestimiento básico. Para las soldaduras que requieren una alta resistencia a la corrosión y un buen aspecto superficial, se prefieren los electrodos con buen rendimiento de proceso, como los recubrimientos de tipo titanio-calcio.

2) Soldadura con gas inerte de tungsteno (TIG):

La soldadura TIG es un método ideal para soldar aceros inoxidables austeníticos y aceros inoxidables dúplex porque minimiza la quemadura de elementos de aleación durante el proceso de soldadura, lo que da como resultado una superficie de soldadura limpia y sin escoria con buena cordón de soldadura formación. Además, Soldadura TIG tiene un menor aporte térmico, por lo que es especialmente adecuado para soldar aceros inoxidables austeníticos y dúplex sensibles al calor.

3) Soldadura por arco sumergido (SAW):

SAW es un método de soldadura muy eficaz que se caracteriza por un elevado aporte de calor, un charco de soldadura de gran tamaño y velocidades de enfriamiento y solidificación más lentas. Este método aumenta la susceptibilidad al agrietamiento en caliente. SAW tiene una amplia gama de tasas de dilución en el metal base (10% a 75%), lo que afecta significativamente a la composición del metal de soldadura, especialmente en el control del contenido de ferrita en la microestructura de la soldadura.

4) Soldadura por arco de plasma:

La soldadura por arco de plasma es también un método de soldadura por fusión con protección de gas inerte, que utiliza un arco de plasma de alta densidad energética como fuente de calor. Ofrece ventajas como energía concentrada, zona afectada por el calor pequeña, rápida velocidad de soldaduraEn condiciones de ausencia de viento, la soldadura por arco de plasma es beneficiosa para mejorar la resistencia a la corrosión y la microestructura de la unión soldada. En condiciones sin viento, la soldadura por arco de plasma es beneficiosa para mejorar la resistencia a la corrosión y mejorar la microestructura de la unión soldada.

También se utiliza mucho la soldadura por arco metálico con gas, como la soldadura MIG. CO2 La soldadura con gas de protección y alambre tubular también se aplica en acero inoxidable. soldadura de acero.

(2) Selección de los materiales de soldadura

El principio de selección de los materiales de soldadura para los aceros inoxidables austeníticos consiste, en general, en elegir materiales con composiciones químicas similares o idénticas a las del metal de base.

Sin embargo, también es necesario tener en cuenta las propiedades mecánicas generales, la resistencia a la corrosión, la resistencia a las grietas y la resistencia a altas temperaturas de la unión soldada, en función de las condiciones de uso específicas. La Tabla 5-21 proporciona ejemplos de selección recomendada de varios soldadura de acero inoxidable materiales.

Tabla 5-21: Ejemplos de materiales de soldadura de acero inoxidable recomendados

| Calidad del acero | Electrodo para soldadura por arco | Soldadura por arco sumergido | Soldadura por arco de argón | ||

| Modelo | grado | alambre de soldadura | flujo | ||

| 0Cr18Ni9 | E308-16 | A102 | H0Cr21Ni10 | HJ260 | H0Cr21Ni10 |

| 0Cr18Nil0Ti1Cr18Ni9Ti | E347-16 | A132 | H0Cr21Ni10Ti | HJ260 | H0Cr21Ni10Ti |

| 0Cr17Nil2Mo2 | E316-16E316-15 | A202A207 | H0Cr19Ni12Mo2 | HJ260 | H0Cr19Ni12Mo2 |

| 00Cr19Ni10 | E308L-16 | A002 | H00Cr21Ni10 | HJ260 | H00Cr21Ni10 |

| 00Cr17Nil4Mo2 | E316L-16 | A022 | |||

(3) Puntos clave para soldar acero inoxidable austenítico y acero inoxidable dúplex. El proceso de soldadura del acero inoxidable austenítico y el acero inoxidable dúplex es el siguiente:

1) Preparación previa a la soldadura:

a) Corte del material y preparación de las ranuras Debido al alto contenido en cromo del acero inoxidable austenítico y del acero inoxidable dúplex, es difícil cortarlo con una llama oxiacetilénica. Corte mecánico, aire carbono corte por arcoPara el corte del material y la preparación de las ranuras se puede utilizar el corte por arco de plasma u otros métodos.

b) Limpieza previa a la soldadura: Para garantizar calidad de soldaduraLa ranura y la superficie en un radio de 20-30 mm a ambos lados de la ranura deben limpiarse a fondo. Si hay contaminación por aceite, pueden utilizarse disolventes orgánicos como acetona o alcohol para la limpieza. En el caso de soldaduras con elevados requisitos de calidad superficial, puede aplicarse una lechada de polvo de tiza blanca dentro de un rango adecuado para evitar que las salpicaduras dañen la superficie de acero. Durante la manipulación, la preparación de las ranuras, el montaje y la soldadura de posicionamiento, se debe tener cuidado para evitar dañar la superficie del acero, ya que puede reducir la resistencia a la corrosión del producto. El golpeteo del arco y el uso de herramientas afiladas para rayar la chapa de acero superficie al azar no están permitidos.

Soldadura de posicionamiento:

Durante la soldadura de posicionamiento, el soldador debe utilizar el mismo material de soldadura y las mismas especificaciones que en el proceso de soldadura real. Por lo general, la altura de la soldadura dentro de la ranura no debe superar los 2/3 de la profundidad de la ranura. Si se producen defectos tales como grietas en la soldadura de posicionamiento, ésta debe retirarse y volver a soldarse.

Los materiales de soldadura deben someterse a un tratamiento de secado específico.

El arco debe golpearse dentro de la ranura, y debe lograrse una sola pasada de fusión. El arco debe apagarse para rellenar el cráter.

Al soldar acero inoxidable, la corriente de soldadura debe ser de 10% a 20% inferior en comparación con soldadura de acero con bajo contenido en carbono. Debe emplearse un arco corto, una soldadura rápida y un recorrido rectilíneo. Al mismo tiempo, debe controlarse la temperatura entre pasadas, manteniéndola generalmente por debajo de 100°C. Para evitar una temperatura entre pasadas excesiva, pueden aplicarse medidas como la refrigeración por agua en la parte posterior si es necesario.

En el caso de soldaduras multicapa y multipaso, después de completar cada pasada, se debe eliminar la escoria y comprobar el aspecto para detectar cualquier defecto superficial antes de proceder a la siguiente pasada. Las posiciones inicial y final de las capas adyacentes deben escalonarse.

En el caso de soldaduras concentradas, se pueden utilizar métodos como la soldadura por saltos, la soldadura simétrica segmentada o el retroceso para reducir distorsión de soldadura y sobrecalentamiento.

En penetración total se requiere soldadura a doble cara, debe limpiarse la raíz de la soldadura. Si ranurado por aire con arco de carbono se utiliza para la limpieza de la raíz, debe rectificarse con una muela abrasiva hasta que no queden óxidos ni capas de carburo. En el caso de aceros inoxidables con contenido de carbono ultrabajo o cuando existan requisitos específicos, la limpieza de la raíz debe realizarse mediante esmerilado con muela abrasiva o métodos mecánicos.

Las soldaduras en contacto con el medio deben soldarse en último lugar para evitar una disminución de la resistencia a la corrosión de la soldadura.

Las soldaduras en contacto con el medio deben soldarse en último lugar para evitar una disminución de la resistencia a la corrosión de la soldadura.

3) Tratamiento térmico posterior a la soldadura:

En general, los inoxidables austeníticos y los inoxidables dúplex no requieren tratamiento térmico posterior a la soldadura. Sin embargo, si la unión soldada se fragiliza o si es necesario mejorar aún más su resistencia a la corrosión, puede optarse por un tratamiento de disolución, un tratamiento de estabilización o un tratamiento de alivio de tensiones, según sea necesario.

4) Limpieza posterior a la soldadura:

Las soldaduras de acero inoxidable deben someterse a un tratamiento de decapado y pasivado. El decapado tiene por objeto eliminar la cascarilla de óxido de la superficie de la soldadura y de la zona afectada por el calor, mientras que la pasivación tiene por objeto volver a formar una capa de película de óxido incolora y densa sobre la superficie decapada, proporcionando resistencia a la corrosión.

(1) Características de la soldadura del acero inoxidable ferrítico:

Actualmente, el acero inoxidable ferrítico puede dividirse en acero inoxidable ferrítico ordinario y acero inoxidable ferrítico ultrapuro. Los principales problemas de la soldadura del acero inoxidable ferrítico son la reducción de la plasticidad y la tenacidad en la unión soldada, la fragilización en la zona afectada por el calor y la corrosión intergranular en la unión soldada.

(2) Métodos y materiales de soldadura para acero inoxidable ferrítico:

Para soldar acero inoxidable ferrítico deben utilizarse métodos de soldadura de bajo aporte térmico, como la soldadura por arco metálico protegido, la soldadura por gas soldadura por arco de tungstenoo soldadura por arco de plasma. La selección de los materiales de soldadura debe seguir el principio de adecuación a la composición del metal base. Como alternativa, pueden utilizarse materiales de soldadura para acero inoxidable austenítico, eliminando la necesidad de precalentamiento antes de soldar y el tratamiento térmico posterior a la soldadura.

(3) Puntos clave del proceso de soldadura:

Los puntos clave para soldar acero inoxidable ferrítico son los siguientes:

1) Precalentamiento:

Temperatura de precalentamiento debe ser de unos 100-200°C. El objetivo es mejorar la tenacidad del material que se va a soldar y reducir la tensión en la unión soldada. A medida que aumenta el contenido de cromo en el acero, la temperatura de precalentamiento también debe incrementarse en consecuencia.

2) Tratamiento térmico posterior a la soldadura:

Tras la soldadura, la zona de unión debe recocido a una temperatura de 750-800°C. Este tratamiento permite la precipitación completa del carbono y el nitrógeno sobresaturados, la reposición de cromo en las zonas de cromo agotado, para restaurar su resistencia a la corrosión. También mejora la plasticidad de la unión soldada. Es importante señalar que debe aplicarse un enfriamiento rápido después de recocido para evitar la formación de fragilidad a 475°C.

Otros requisitos del proceso son similares a los del acero inoxidable austenítico.

(1) Características de la soldadura del acero inoxidable martensítico:

El acero inoxidable martensítico puede dividirse en acero inoxidable martensítico Cr13, acero inoxidable martensítico de bajo contenido en carbono y acero inoxidable supermartensítico. Los aceros inoxidables martensíticos comunes tienen tendencia al endurecimiento durante el enfriamiento, y cuanto mayor es el contenido de carbono, mayor es la tendencia al endurecimiento. Por lo tanto, los problemas habituales en la soldadura de los inoxidables martensíticos son la fragilización en la zona afectada por el calor y el agrietamiento en frío.

(2) Selección de los métodos de soldadura:

Métodos de soldadura habituales como la soldadura por arco metálico protegido, la soldadura por arco de tungsteno con gas, el electrodo consumible soldadura con gas de proteccióny la soldadura por arco de plasma pueden utilizarse para soldar acero inoxidable martensítico. La soldadura por arco metálico protegido es el método más utilizado.

(3) Selección de los materiales de soldadura:

En general, la soldabilidad del acero inoxidable martensítico Cr13 es deficiente. Por lo tanto, además de utilizar materiales de soldadura que tengan una composición química y propiedades mecánicas similares a las del metal base, para los inoxidables martensíticos con mayor contenido en carbono se suelen utilizar materiales de soldadura de tipo austenítico para mejorar la plasticidad y tenacidad de la unión soldada y evitar la aparición de grietas de soldadura. Los electrodos de soldadura más utilizados se pueden encontrar en la Tabla 5-22.

Tabla 5-22: Selección de materiales de soldadura, precalentamiento y tratamiento térmico postsoldadura para acero inoxidable martensítico

| Calidad del acero | Electrodo de soldadura | Alambre de soldadura | Temperatura de precalentamiento, temperatura entre pasadas/°C | Temperatura de tratamiento térmico posterior a la soldadura/°C | ||

| Modelo | grado | núcleo sólido | núcleo de flujo | |||

| 1Crl32Crl3 | E410-16 E410-15 | G202G207 | H1Cr13H2Cr13 | E410T | 250~300 | 700~730 Revenido |

| E308-16 E308-15 E316-16 E316-15 E310-16 E310-15 | A102 A107 A202 A207 A402 A407 | No requiere tratamiento térmico (precalentamiento hasta 200°C para componentes gruesos y grandes) | No requiere tratamiento térmico | |||

| 1Crl7Ni2 | E130-16 | G302 | H0Cr24Ni13 | 200 | 750~800Temperatura | |

| E430-15 | G307 | |||||

| E309-16 | A302 | No requiere tratamiento térmico | No requiere tratamiento térmico | |||

| E309-15 | A307 | |||||

| E310-16 | A402 | |||||

| E310-15 | A407 | |||||

(4) Puntos clave del proceso de soldadura:

Los puntos clave para soldar acero inoxidable martensítico son los siguientes:

1) Precalentamiento y tratamiento térmico posterior a la soldadura:

La temperatura de precalentamiento se sitúa generalmente entre 100-350°C, y aumenta con el contenido de carbono. En el caso de uniones soldadas con alto contenido de carbono o gran restricción, deben tomarse las medidas necesarias de tratamiento térmico posterior a la soldadura antes del tratamiento térmico para evitar la aparición de grietas inducidas por hidrógeno. Por ejemplo, cuando se sueldan uniones de bajo acero aleado con acero inoxidable austenítico, deben aplicarse las técnicas de soldadura adecuadas. Consulte la Tabla 5-22 para más detalles.

2) Tratamiento térmico posterior a la soldadura:

El tratamiento térmico posterior a la soldadura del acero inoxidable martensítico incluye el revenido y el recocido total. Para conseguir la dureza más baja, por ejemplo para el mecanizado posterior a la soldadura, puede utilizarse el recocido completo con una temperatura de recocido entre 830-880°C, manteniéndolo durante 2 horas, seguido de un enfriamiento en horno a 595°C y, a continuación, enfriamiento con aire.

La temperatura de revenido se sitúa generalmente entre 650-750°C, y el tiempo de mantenimiento se determina sobre la base de 2,4 min/mm, con un tiempo de mantenimiento mínimo de 1 hora, seguido de un enfriamiento por aire. Véanse ejemplos en la Tabla 5-22.

1. Una fábrica de maquinaria química está produciendo un tanque de medición de fenol de madera.

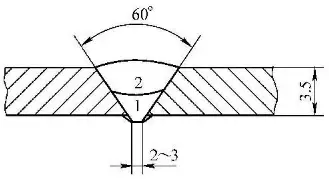

El material principal es acero inoxidable austenítico 0Cr18Ni9 con un espesor de 8 mm. Las costuras longitudinales y circunferenciales del cuerpo del cilindro se sueldan mediante soldadura por arco metálico protegido con juntas a tope y bordes biselados en forma de V con esquinas redondeadas. El proceso de soldadura puede consultarse en la Tabla 5-23.

| Tarjeta de proceso de soldadura para juntas | Número | ||

Diagrama conjunto | Material de base | 0Cr18Ni9 | 0Cr18Ni9 |

| Espesor del material base | 8 mm | 8 mm | |

| Posición de soldadura | Posición plana | ||

| Técnica de soldadura | Cuenta recta | ||

| Temperatura de precalentamiento | Temperatura ambiente | ||

| Temperatura de paso | ≤100℃ | ||

| Secuencia de soldadura | |

| 1 | Compruebe las dimensiones y la calidad de la superficie del bisel. |

| 2 | Limpie el bisel y sus alrededores de cualquier resto de aceite o suciedad. Aplique una capa de pasta de polvo de tiza blanca en ambos lados del bisel. |

| 3 | Realice la soldadura por puntos inicial desde el lado exterior, con una longitud de 30-50 mm. |

| 4 | Soldar las capas interiores 1-3. |

| 5 | Después de ranurar con aire de arco de carbono y esmerilar la raíz por el lado exterior, utilice una muela abrasiva para alisarla. |

| 6 | Soldar la capa exterior. |

| 7 | Limpiar las salpicaduras después de soldar. |

| 8 | Inspecciona el aspecto. |

| 9 | Realizar pruebas no destructivas según sea necesario. |

Parámetros de las especificaciones de soldadura

| Pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipos de corriente y polaridad | Corriente de soldadura (amperios) | Tensión del arco (voltios) | Velocidad de soldadura (mm/por pasada) | Observaciones |

| 1 | SMAW | A102 | 3.2 | DCEP | 80~110 | 22~24 | 90~130 | |

| 2~4 | SMAW | A102 | 4.0 | DCEP | 130~160 | 22~24 | 130~170 |

2. Para la soldadura a tope de la boquilla del mismo producto, se utiliza la soldadura con gas inerte de tungsteno (TIG). Se trata de un proceso de soldadura de una sola cara con formación de dos caras. El proceso de soldadura se puede encontrar en la Tabla 5-24.

Tabla 5-24: Tarjeta de Proceso de Soldadura para 0Crl8Ni9 Soldadura por Arco con Gas Inerte de Tungsteno

| Tarjeta de proceso de soldadura para juntas | Número | ||

Diagrama conjunto | Material de base | 0Cr18Ni9 | 0Cr18Ni9 |

| Espesor del material base | 3,5 mm | 3,5 mm | |

| Posición de soldadura | Soldadura plana | ||

| Técnica de soldadura | Cordón de soldadura recto | ||

| Temperatura de precalentamiento | Temperatura ambiente | ||

| Temperatura de paso | ≤100℃ | ||

| Diámetro del electrodo de wolframio | Φ2.5mm | ||

| Diámetro de la boquilla | Φ16mm | ||

| Secuencia de soldadura | |

| 1 | Comprobar las dimensiones de las ranuras y la calidad de la superficie. |

| 2 | Elimine el aceite y la suciedad de la ranura y sus alrededores. |

| 3 | Realice la soldadura por puntos con la primera capa de soldadura desde el exterior, con una longitud de 10-15 mm. |

| 4 | Soldar la primera a la segunda capa por el lado exterior. |

| 5 | Realice una inspección visual. |

| 6 | Realizar ensayos no destructivos. |

Parámetros de las especificaciones de soldadura

| Pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipos de corriente y polaridad | Corriente de soldadura (amperios) | Tensión del arco (voltios) | Velocidad de soldadura (mm/por pasada) | Observaciones |

| 1~2 | GTAW | H0Cr21Nil0 | Φ2.5 | DCEN | 80~110 | 10~12 | 50~80 |

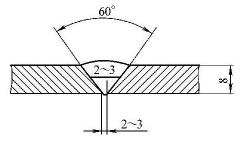

3. Cierta empresa está fabricando un tanque mezclador de vapor con un material de 00Cr17Ni14Mo2. La unión soldada requiere una estructura totalmente penetrada. El proceso de soldadura consiste en utilizar soldadura por arco con gas inerte de tungsteno para sellar el fondo y soldadura por arco con electrodo para rellenar y cubrir. Se trata de un proceso de soldadura por una cara y conformado por las dos caras. Para más detalles, consulte la documentación suministrada.

Tabla 5-25: Tarjeta de proceso de soldadura para unión a tope 00Cr17Ni14Mo2

| Tarjeta de proceso de soldadura para juntas | Número | |||

Diagrama conjunto | Material de base | 00Cr17Ni14Mo2 | 00Cr17Ni14Mo2 | |

| Espesor del material base | 8 mm | 8 mm | ||

| Posición de soldadura | Soldadura plana | |||

| Técnica de soldadura | Cordón de soldadura recto | |||

| Temperatura de precalentamiento | Temperatura ambiente | |||

| Temperatura de paso | ≤150℃ | |||

| Diámetro del electrodo de wolframio | Φ2.5mm | Gas protector | Ar | |

| Diámetro de la boquilla | Φ16mm | Caudal de gas (L/min) | 8~10 | |

| Secuencia de soldadura | |

| 1 | Comprobar las dimensiones de las ranuras y la calidad de la superficie. |

| 2 | Eliminar el aceite y la suciedad de la ranura y sus alrededores. Cepille pasta de tiza blanca en un rango de 100 mm a ambos lados de la ranura. |

| 3 | Realizar la soldadura por puntos con la primera capa de soldadura desde el exterior, con una longitud de 5-15mm. |

| 4 | Soldar las capas primera a tercera. |

| 5 | Limpiar las escorias y salpicaduras después de soldar. |

| 6 | Realice una inspección visual. |

| 7 | Realizar ensayos no destructivos. |

Parámetros de las especificaciones de soldadura

| Pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipos de corriente y polaridad | Corriente de soldadura (amperios) | Tensión del arco (voltios) | Velocidad de soldadura (mm/por pasada) |

| 1 | GTAW | H00Crl9Nil2Mo2 | Φ2.5 | DCEN | 80~110 | 10~12 | 50~80 |

| 2 | SMAW | A022 | Φ3.2 | DCEP | 80~110 | 21~23 | 90~130 |

| 3 | SMAW | A022 | Φ4.0 | DCEP | 130~160 | 22~24 | 130~170 |

4. Una planta de fabricación de equipos químicos está produciendo una torre de regeneración a presión con un material de 0Cr18Ni9. El proceso de soldadura utilizado es la soldadura por arco sumergido.

| Tarjeta de proceso de soldadura para juntas | Número | ||

Diagrama conjunto | Material de base | 0Cr18Ni9 | 0Cr18Ni9 |

| Espesor del material base | 14 mm | 14 mm | |

| Posición de soldadura | Soldadura plana | ||

| Técnica de soldadura | Cordón de soldadura recto | ||

| Temperatura de precalentamiento | Temperatura ambiente | ||

| Temperatura de paso | ≤150℃ | ||

| Secuencia de soldadura | |

| 1 | Comprobar las dimensiones de las ranuras y la calidad de la superficie. |

| 2 | Elimine el aceite y la suciedad de la ranura y sus alrededores. Aplique pasta de tiza blanca en ambos lados de la ranura. |

| 3 | Realizar la soldadura por puntos con el proceso de soldadura por arco con electrodo utilizando el mismo producto desde el exterior, con una longitud de 30-50mm. |

| 4 | Soldar la primera a la segunda capa por el lado interior. |

| 5 | Elimine el exceso de raíz con ranurado por arco de carbono desde el exterior, y esmerilar con una muela abrasiva. |

| 6 | Soldar la tercera capa en el lado exterior. |

| 7 | Limpiar la escoria después de soldar. |

| 8 | Realice una inspección visual. |

| 9 | Realizar ensayos no destructivos. |

Parámetros de las especificaciones de soldadura

| Pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipos de corriente y polaridad | Corriente de soldadura (amperios) | Tensión del arco (voltios) | Velocidad de soldadura (mm/por pasada) |

| 1 | SIERRA | H0Cr21Nil0 SJ601 | Φ4.0 | DCEP | 450~500 | 31~36 | 24~28 |

| 2~3 | SIERRA | H0Cr21Ni10 SJ601 | Φ4.0 | DCEP | 130~160 | 31~36 | 24~28 |

El acero resistente al calor es una aleación a base de hierro que presenta una excelente resistencia térmica, resistencia a la oxidación y resistencia a la corrosión en entornos de altas temperaturas.

Los aceros resistentes al calor pueden clasificarse en aceros resistentes al calor de baja aleación, de aleación media y de alta aleación en función de la fracción másica de los elementos de aleación. Los aceros resistentes al calor con una fracción másica total de elementos de aleación inferior a 5% se denominan aceros resistentes al calor de baja aleación, entre los que se incluyen los aceros resistentes al calor ferríticos y los aceros resistentes al calor bainíticos.

Los aceros resistentes al calor con una fracción másica total de elementos de aleación comprendida entre 6% y 12% se denominan aceros resistentes al calor de aleación media. Los aceros aleados con una fracción másica total de elementos de aleación superior a 13% se clasifican como aceros resistentes al calor de alta aleación.

Los aceros resistentes al calor se utilizan ampliamente en centrales térmicas convencionales, centrales nucleares, equipos de refinado de petróleo, unidades de hidrocraqueo, contenedores de productos químicos sintéticos, instrumentos aeroespaciales y otros equipos de procesamiento a alta temperatura. Entre ellos, los aceros resistentes al calor de baja aleación son particularmente comunes.

Los requisitos básicos para el rendimiento de la soldadura de juntas de acero resistentes al calor dependen de las condiciones de funcionamiento del equipo, el proceso de fabricación y la complejidad de la estructura soldada.

Para garantizar el funcionamiento seguro a largo plazo de la estructura soldada de acero resistente al calor en condiciones de alta temperatura, alta presión y diversos medios complejos, el rendimiento de las uniones soldadas debe cumplir los siguientes requisitos:

(1) Resistencia y ductilidad equivalentes de la unión: Las uniones soldadas de acero resistente al calor no sólo deben tener una resistencia a temperatura ambiente y a corto plazo similares a las del metal base, sino también una resistencia a largo plazo comparable a altas temperaturas.

(2) Resistencia al hidrógeno y resistencia a la oxidación de la unión: Las uniones soldadas de acero resistente al calor deben tener una resistencia al hidrógeno y una resistencia a la oxidación a alta temperatura similares a las del metal base. Para conseguirlo, la fracción másica de elementos de aleación en el metal de soldadura debe ser similar a la del metal base.

(3) Estabilidad de la microestructura de la unión: Las uniones soldadas de acero resistente al calor, especialmente las de pared gruesa, se someten a tratamientos térmicos prolongados y repetidos durante el proceso de fabricación. Durante su funcionamiento, están sometidas a condiciones de alta temperatura y alta presión a largo plazo. Para garantizar la estabilidad del rendimiento de la unión, la microestructura de cada zona de la unión no debe sufrir cambios significativos que puedan provocar fragilización o reblandecimiento.

(4) Resistencia a la fractura frágil: Aunque las estructuras soldadas de acero resistente al calor funcionan a altas temperaturas, en el caso de los recipientes a presión y las tuberías, la inspección final suele realizarse a temperatura ambiente mediante una prueba de presión hidráulica o neumática a 1,5 veces la presión de trabajo. Antes de la puesta en servicio o después del mantenimiento, los equipos a presión de alta temperatura se someten a un proceso de arranque en frío. Por lo tanto, las uniones soldadas de acero resistente al calor deben tener una cierta resistencia a la fractura frágil.

(5) Homogeneidad física de las uniones de acero resistente al calor de baja aleación: Las juntas soldadas de acero resistente al calor de baja aleación deben tener propiedades físicas esencialmente iguales a las del metal base. El coeficiente de dilatación térmica y la conductividad térmica del material de la unión determinan directamente la tensión térmica de la unión durante el funcionamiento a alta temperatura. Una tensión térmica excesiva puede tener un efecto perjudicial en la vida útil de la unión.

(1) Características de la soldadura de aceros resistentes al calor de media y baja aleación: Los aceros resistentes al calor de media y baja aleación son un tipo de acero aleado compuesto principalmente de Cr-Mo como principales elementos de aleación.

Su proceso de soldadura presenta las siguientes características:

En primer lugar, estos aceros tienen diferentes grados de templabilidad en función de su contenido de aleación, y el metal de soldadura y la zona afectada por el calor pueden formar microestructuras sensibles a la fisuración en frío.

En segundo lugar, la mayoría de los aceros resistentes al calor contienen elementos como Cr, Mo, V, Nb y Ti, que forman fuertes carburos, lo que da lugar a diversos grados de susceptibilidad al agrietamiento por recalentamiento (también conocido como agrietamiento por alivio de tensiones) en la zona afectada por el calor.

Por último, algunas uniones soldadas de acero resistente al calor pueden presentar fragilidad por temple cuando el contenido total de elementos residuales nocivos supera el límite admisible.

1) Endurecimiento y susceptibilidad al agrietamiento en frío de los aceros templables:

La templabilidad de los aceros templables depende de su contenido en carbono, de los elementos de aleación y de sus cantidades respectivas. Los principales elementos de aleación de los aceros resistentes al calor de baja aleación, como el cromo y el molibdeno, aumentan considerablemente la templabilidad del acero.

Si la velocidad de enfriamiento durante la soldadura es demasiado rápida, microestructuras sensibles como martensita y bainita superior, que son propensas a la fisuración en frío, pueden formarse en la soldadura y en la zona afectada por el calor. Cuanto mayor sea el contenido de cromo y más rápida sea la velocidad de enfriamiento, mayor será la dureza máxima de la unión, lo que provocará un aumento significativo de la susceptibilidad a la fisuración en frío.

2) Tendencia al agrietamiento por recalentamiento (eliminación del agrietamiento por tensión):

El agrietamiento por recalentamiento de las uniones soldadas de acero de baja aleación resistente al calor depende principalmente de las características y el contenido de elementos formadores de carburo en el acero, así como del aporte de calor de soldadura.

Para evitar la formación de grietas de recalentamiento, se pueden tomar las siguientes medidas metalúrgicas y de proceso:

Controlar estrictamente la composición de la aleación en el material base y el material de soldadura que agrava el agrietamiento por recalentamiento. El contenido de elementos de aleación como el V, el Ti y el Nb deben controlarse dentro del rango más bajo admisible, garantizando al mismo tiempo la resistencia térmica del acero.

Seleccionar materiales de aportación de soldadura con mayor plasticidad a alta temperatura que el material base.

Aumentar adecuadamente la temperatura de precalentamiento y la temperatura entre pasadas.

Adoptar métodos y procesos de soldadura de bajo aporte térmico para reducir la anchura de la zona sobrecalentada de la unión soldada y restringir el crecimiento del grano.

Elija las especificaciones de tratamiento térmico adecuadas para minimizar el tiempo de aislamiento en la gama de temperaturas sensibles.

Diseñar la forma de la junta de manera razonable para reducir la restricción de la junta.

3) Fragilidad del temple:

El fenómeno de fragilización gradual que se produce en el acero al cromo-molibdeno y sus uniones soldadas durante el funcionamiento a largo plazo en el intervalo de temperaturas de 370-565°C se denomina fragilización por revenido.

Esta fragilización se atribuye a la segregación por difusión de oligoelementos como P, As, Sb y Sn a lo largo de los límites de grano en el acero. Para reducir la tendencia a la fragilidad por revenido en el metal de soldadura de Acero al Cr-MoLa medida más eficaz es reducir el contenido de O, Si y P en el metal de soldadura.

4) Ablandamiento en la zona afectada por el calor:

En templado y revenido Cuando se suelda acero de baja aleación, se produce un problema de reblandecimiento en la zona afectada por el calor de la unión soldada. El grado de reblandecimiento en el acero resistente al calor de baja aleación está relacionado con la microestructura previa a la soldadura del material base, la velocidad de enfriamiento de la soldadura y el tratamiento térmico posterior a la soldadura.

1) Selección de los métodos de soldadura:

En la actualidad, los siguientes métodos de soldadura se han utilizado ampliamente en la producción de estructuras soldadas de acero resistentes al calor: soldadura por arco metálico protegido, soldadura con gas inerte de tungsteno, soldadura por arco sumergido, soldadura con electrodo consumible protegido por gas y soldadura por electroescoria.

La soldadura por arco metálico protegido, debido a su maniobrabilidad, flexibilidad y capacidad para realizar soldaduras en todas las posiciones, se aplica ampliamente en la soldadura de estructuras de acero resistente al calor de baja aleación. En las normas nacionales se han incluido diversos electrodos de acero resistente al calor de baja aleación.

Para garantizar la tenacidad del metal de soldadura y reducir la tendencia a la fisuración, la mayoría de los aceros resistentes al calor de baja aleación se sueldan con electrodos básicos de bajo contenido en hidrógeno.

Sin embargo, para las chapas finas de acero de baja aleación resistente al calor con menor contenido de aleación, también pueden utilizarse electrodos ácidos con alto contenido de celulosa o de óxido de titanio para mejorar la adaptabilidad del proceso.

La soldadura por arco sumergido, debido a su alta eficacia de deposición y buena calidad de soldadura, se ha utilizado ampliamente en la soldadura de recipientes a presión, tuberías, maquinaria pesada, estructuras de acero, grandes piezas de fundición y rotores de turbinas de vapor.

En la actualidad, existen hilos y fundentes de soldadura compatibles con diversos aceros resistentes al calor, incluidos hilos de gran pureza y fundentes sinterizados para recipientes especiales de paredes gruesas que requieren resistencia a la fragilidad por revenido.

La soldadura con gas inerte de tungsteno (TIG) se caracteriza por un bajo contenido de hidrógeno, una gran adaptabilidad al proceso y la capacidad de realizar soldaduras por un solo lado con conformado por ambos lados. Se utiliza sobre todo para la soldadura de raíz de tubos de acero resistente al calor de baja aleación o la soldadura de tubos de pared fina de pequeño diámetro.

La soldadura por arco metálico con gas (GMAW) es un método de soldadura eficaz, de alta calidad y rentable. En la actualidad, existen variedades y especificaciones totalmente equipadas de alambres macizos de acero de baja aleación resistente al calor que cumplen los requisitos estándar.

La soldadura con hilo tubular blindado con gas ofrece una mayor eficacia de deposición en comparación con la soldadura con hilo macizo blindado con gas. También tiene una excelente operabilidad, salpicaduras mínimas y produce cordones de soldadura estéticamente agradables.

2) Selección de los materiales de soldadura:

El principio de selección de materiales de soldadura para aceros resistentes al calor de baja aleación es garantizar que la composición de la aleación y el rendimiento de resistencia del metal de soldadura coincidan en general con el material base. Si el componente soldado requiere recocido, normalizado o conformado en caliente después de la soldadura, deben elegirse materiales de soldadura con mayor composición de aleación y nivel de resistencia.

Para mejorar la resistencia al agrietamiento del metal de soldadura, el contenido de carbono en el material de soldadura suele controlarse para que sea inferior al contenido de carbono de el material base. En la Tabla 5-27 se ofrecen algunos ejemplos de selección de materiales de soldadura para aceros termorresistentes de baja aleación.

Tabla 5-27: Ejemplos de soldadura Selección de materiales para acero de baja aleación resistente al calor

| Grado de acero | Electrodo de soldadura. | Alambre de soldadura, flujo de soldadura marca. | Marca de alambre de soldadura blindado con gas. | |

| Modelo | Grado | |||

| 12CrMo | E5503-B1E5515-B1 | R202R207 | H10CrMoA-HJ350 | H08CrMnSiMo |

| 15CrMo | E5515-B2 | R307 | H08CrMoA-HJ350 | H08CrMnSiMo |

| 12CrMoV | E5515-B2-V | R317 | H08CrMoV-HJ350 | H08CrMnSiMoV |

| 2,25Cr-Mo | E6015-B3 | R407 | H08Cr3MoMnA-HJ350 | H08Cr3MoMnSi |

| 12CrMoWVTiB | E5515-B3-VWB | R347 | H08Cr2MoWVNbB-HJ350 | H08Cr2MoWVNbB |

3) Puntos clave del proceso de soldadura.

Para las soldaduras generales de acero de baja aleación resistente al calor, se pueden utilizar diversos métodos de corte térmico para la preparación del material y el biselado. Para evitar la formación de grietas en el borde de la chapa gruesa durante el corte térmico, deben tomarse las siguientes medidas de proceso:

a) Para los aceros 2,25Cr-Mo, 3Cr-1Mo y las chapas de acero 1,25Cr-0,5Mo con espesores superiores a 15 mm, el borde dentro de un rango de 200 mm debe precalentarse a una temperatura superior a 150°C antes del corte térmico. El borde de corte térmico debe mecanizarse e inspeccionarse en busca de grietas superficiales mediante pruebas de partículas magnéticas.

b) Para las chapas de acero 1,25Cr-0,5Mo de menos de 15 mm y las chapas de acero 0,5Mo de más de 15 mm, debe realizarse un precalentamiento a una temperatura superior a 100°C antes del corte térmico. El borde de corte térmico debe mecanizarse e inspeccionarse en busca de grietas superficiales mediante el ensayo de partículas magnéticas.

c) Para chapas de acero 0,5Mo de menos de 15 mm, no es necesario precalentar antes del corte térmico. Es preferible mecanizar el borde de corte térmico.

La superficie de la arista de corte térmico o del bisel debe limpiarse a fondo de escoria de corte térmico y cascarilla de óxido antes de soldar. Las muescas de la superficie de corte deben alisarse rectificándolas con una muela, y cualquier mancha de aceite o suciedad en los bordes mecanizados o en la superficie del bisel debe eliminarse antes de soldar. Para soldaduras que requieran una alta calidad del cordón de soldadura, se recomienda limpiar la superficie del bisel con acetona antes de soldar.

Los materiales de soldadura deben someterse a un tratamiento previo adecuado antes de su uso. Para la soldadura por arco sumergido, el óxido superficial El aceite preventivo debe eliminarse completamente del hilo de soldadura.

El alambre de soldadura cobrizado también debe tener su superficie cuidadosamente limpia de polvo y suciedad. Los electrodos de soldadura para la soldadura por arco metálico protegido y el fundente para la soldadura por arco sumergido, además de almacenarse adecuadamente, deben secarse de acuerdo con las especificaciones del procedimiento de soldadura antes de su uso.

Generalmente, la temperatura de secado de los electrodos ácidos es de 150-200°C, con un tiempo de mantenimiento de 1-2 horas. La temperatura de secado de los electrodos alcalinos es de 350-400°C, con un tiempo de mantenimiento de 1-2 horas. La temperatura de secado para el fundente de soldadura por arco sumergido es de 400-450°C, con un tiempo de mantenimiento de 2-3 horas, mientras que para el fundente aglomerado, la temperatura de secado es de 300-350°C, con un tiempo de mantenimiento de 2-3 horas.

El precalentamiento es una de las medidas eficaces para prevenir el agrietamiento por frío y el agrietamiento por recalentamiento en las uniones soldadas de acero de baja aleación resistente al calor. La temperatura de precalentamiento se determina principalmente en función del carbono equivalente del acero, la restricción de la unión y el contenido de hidrógeno en el metal de soldadura. En el caso de los aceros resistentes al calor de baja aleación, una temperatura de precalentamiento más alta no es necesariamente mejor. Por lo general, la temperatura de precalentamiento oscila entre 100 y 150°C.

En el caso de piezas soldadas de gran tamaño, debe prestarse especial atención a que la anchura de la zona de precalentamiento sea superior a 4 veces el grosor de la pared soldada, y como mínimo no inferior a 150 mm. Tanto la superficie interior como la exterior de la zona de precalentamiento deben alcanzar la temperatura de precalentamiento especificada.

Sin embargo, en la soldadura de grandes componentes, si se utiliza el precalentamiento por llama y se requiere un tratamiento térmico posterior a la soldadura, existe un mayor riesgo de que se produzcan grietas en la unión durante el tiempo que transcurre entre la finalización de la soldadura y la carga del horno.

Para evitar la formación de grietas en la soldadura antes del tratamiento térmico posterior, una medida sencilla y fiable es someter la unión a un tratamiento térmico posterior a la soldadura a baja temperatura durante 2-3 horas. La temperatura del tratamiento térmico posterior a la soldadura depende de la calidad y el grosor del acero, y suele oscilar entre 250 y 300°C.

Para las soldaduras de acero de baja aleación resistente al calor, pueden realizarse los siguientes tratamientos postsoldadura en función de los requisitos del acero y del rendimiento de la unión:

Para las soldaduras de acero de baja aleación resistente al calor, pueden realizarse los siguientes tratamientos postsoldadura en función de los requisitos del acero y del rendimiento de la unión:

a) No se requiere tratamiento térmico posterior a la soldadura.

b) Tratamiento térmico de revenido o de alivio de tensiones dentro de la gama de temperaturas de 580-760°C.

c) Tratamiento normalizador.

En el caso de los aceros resistentes al calor de baja aleación, la finalidad del tratamiento térmico posterior a la soldadura no es sólo eliminar tensión residual de soldadura sino también para mejorar la estructura metálica y potenciar las propiedades mecánicas globales de la unión. Esto incluye reducir la dureza de la soldadura y la zona afectada por el calor, mejorar la resistencia a la fluencia a alta temperatura y la estabilidad estructural de la unión, etc.

(3) Proceso de soldadura para aceros resistentes al calor de aleación media

Al soldar acero resistente al calor de aleación media, debe prestarse atención a los siguientes aspectos:

1) Selección de los métodos de soldadura.

Los aceros resistentes al calor de aleación media tienen una mayor tendencia al endurecimiento y al agrietamiento. Al seleccionar los métodos de soldadura, debe darse prioridad a los métodos de soldadura con bajo contenido en hidrógeno, como la soldadura con gas inerte de tungsteno (TIG) y la soldadura por arco protegido con gas de electrodo consumible. Cuando se sueldan juntas de paredes gruesas, si se opta por la soldadura por arco metálico protegido (SMAW) o la soldadura por arco sumergido (SAW), deben utilizarse electrodos y fundentes alcalinos de bajo contenido en hidrógeno.

2) Selección de los materiales de soldadura.

Para los aceros resistentes al calor de aleación media, los materiales de soldadura austeníticos de níquel con alto contenido en cromo, también conocidos como soldadura disimilar o se pueden seleccionar materiales de soldadura con una composición de aleación similar a la del metal base. La selección de materiales de soldadura para aceros resistentes al calor de aleación media aún no está totalmente normalizada en China. En la Tabla 5-28 se muestran ejemplos de selección de materiales de soldadura.

Tabla 5-28: Ejemplos de selección de material de soldadura para aceros resistentes al calor de aleación media

| Materiales de soldadura. | Calidades de acero aplicables. | Materiales de soldadura. | Calidades de acero aplicables. | ||

| Designación internacional/número de norma internacional. | Grado | Grado internacional | Grado | ||

| E5MoV-15, E801Y-B6(AWS) | R507 | 1Cr5Mo, A213-T5 | E9Mo-15 | R707 | A213-T7 A213-T9 |

| – | R517A | 10Cr5MoWVTiB | E901Y-B9(AWS) | R717 | 10Cr9Mo1VNb |

3) Puntos clave del proceso de soldadura.

Antes del corte térmico de aceros termorresistentes de aleación media, el filo de corte en una anchura de 200 mm debe precalentarse a una temperatura superior a 150°C. La superficie de corte debe inspeccionarse en busca de grietas mediante la prueba de partículas magnéticas (MT).

Después de mecanizar el bisel de soldadura, debe eliminarse completamente la capa endurecida por corte térmico de la superficie del bisel, y puede ser necesario realizar pruebas de dureza superficial para su identificación.

El precalentamiento es una medida eficaz para evitar el agrietamiento, reducir la dureza y mejorar la tenacidad durante la soldadura de aceros resistentes al calor de aleación media. La temperatura general de precalentamiento es de 200-250°C.

El objetivo del tratamiento térmico posterior a la soldadura para aceros resistentes al calor de aleación media es mejorar la microestructura del metal de soldadura y la zona afectada por el calor, transformar la martensita templada en martensita revenida, reducir la dureza de varias zonas de la unión, mejorar su tenacidad, capacidad de deformación y resistencia a altas temperaturas, y eliminar las tensiones internas.

Los tratamientos térmicos posteriores a la soldadura más comunes para las soldaduras de acero resistente al calor de aleación media incluyen el recocido completo, el revenido a alta temperatura o el revenido más recocido isotérmico.

(1) Características de la soldadura de aceros de alta aleación resistentes al calor. Los aceros resistentes al calor de alta aleación pueden clasificarse en cuatro tipos en función de su microestructura: austeníticos, ferríticos, martensíticos y endurecidos por dispersión. El acero austenítico resistente al calor tiene características de soldadura similares a las del acero inoxidable austenítico.

El acero ferrítico resistente al calor experimenta una plasticidad y tenacidad reducidas bajo el efecto de los ciclos térmicos de la soldadura, y para mejorar su soldabilidad, debe reducirse el contenido de carbono (C), nitrógeno (N) y oxígeno (O), y deben añadirse cantidades adecuadas de elementos formadores de ferrita. El acero martensítico resistente al calor presenta una soldabilidad deficiente.

(2) Proceso de soldadura del acero resistente al calor de alta aleación. El acero austenítico resistente al calor tiene buena soldabilidad, y su proceso de soldadura es esencialmente el mismo que el del acero inoxidable austenítico.

El acero ferrítico resistente al calor puede soldarse mediante soldadura por arco metálico protegido (SMAW), soldadura con gas protector, soldadura por arco sumergido (SAW), soldadura por arco de plasma, etc. Cuando se utilizan materiales de soldadura homogéneos, especialmente con alta restricción, es propenso a agrietarse. Para evitar el agrietamiento y mejorar la ductilidad de la unión, se pueden tomar ciertas medidas de proceso. Se recomienda el precalentamiento, con temperaturas de precalentamiento que oscilan entre 100 y 150°C.

Para aceros con mayor contenido de cromo, la temperatura de precalentamiento puede subir hasta 200 o 300°C. Además, debe utilizarse un aporte de calor de soldadura menor, minimizando el movimiento lateral del electrodo y controlando la temperatura entre pasadas dentro del intervalo de temperatura de precalentamiento. El tratamiento de recocido posterior a la soldadura puede aplicarse en consecuencia.

En el caso de los aceros martensíticos termorresistentes, pueden utilizarse métodos de soldadura como la soldadura por arco con metal blindado (SMAW) y la soldadura con gas blindado. El objetivo principal durante la soldadura es evitar la formación de grietas frías.

Pueden adoptarse medidas como el precalentamiento antes de la soldadura, el tratamiento térmico posterior a la soldadura y el revenido inmediato a alta temperatura después de la soldadura. La temperatura general de precalentamiento es de 200 a 320°C. Se recomiendan materiales de soldadura con bajo contenido en hidrógeno, y el tratamiento térmico posterior a la soldadura incluye el revenido y el recocido completo.

1. El material principal del cuerpo del calentador de vapor de alimentación, fabricado por una determinada fábrica, es chapa de acero 15CrMoR con un espesor de 34mm. La soldadura de la junta se realiza mediante soldadura por arco sumergido, con ranura en forma de X, precalentamiento a 150℃ antes de la soldadura, y tratamiento térmico posterior a la soldadura a 300-350℃ durante 2 horas. El proceso de soldadura se muestra en la Tabla 5-29.

| Tarjeta de proceso de soldadura para juntas | Número | ||

Esquema simplificado de la articulación | Material de base | 15CrMoR | 15CrMoR |

| Espesor del material base | 34 mm | 34 mm | |

| Posición de soldadura | Soldadura plana | ||

| Técnica de soldadura | Cordón de soldadura recto | ||

| Temperatura de precalentamiento | 150℃ | ||

| Temperatura de paso | 150~250℃ | ||

| Tratamiento térmico posterior a la soldadura | 680℃, 1.5h | ||

| Tratamiento post-calefacción | 300~350℃, 2h | ||

| Secuencia de soldadura | |

| 1 | Comprobar las dimensiones y la calidad de la superficie de la ranura. Realice una inspección por ensayo de partículas magnéticas (MT). |

| 2 | Limpie la ranura y el área circundante de cualquier contaminación de aceite u otra suciedad. Precaliente el área dentro de un rango de 150mm a ambos lados de la ranura a 150℃. |

| 3 | Utilice el electrodo de soldadura del mismo producto para realizar una soldadura posicional desde el exterior, con una longitud de 30-50 mm. |

| 4 | Suelde las capas interiores 1-3 desde el interior. |

| 5 | Elimine el exceso de refuerzo de la soldadura con un gubiado con arco de carbono y, a continuación, rectifíquelo con una muela abrasiva. |

| 6 | Soldar las capas exteriores 4-9. |

| 7 | Realizar inmediatamente un tratamiento de eliminación de hidrógeno. |

| 8 | Limpiar la soldadura de escoria y salpicaduras. |

| 9 | Realice una inspección visual. |

| 10 | Realizar ensayos no destructivos. |

| 11 | Realizar un tratamiento térmico de alivio de tensión. |

Parámetros de las especificaciones de soldadura

| Pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipos de corriente y polaridad | Corriente de soldadura (amperios) | Tensión del arco (voltios) | Velocidad de soldadura (mm/por pasada) | Observaciones |

| 1 | SIERRA | H08CrMoA SJ101 | 4.0 | DCEP | 500~550 | 32~36 | 24~28 | |

| 2~9 | SIERRA | H08CrMoA SJ101 | 4.0 | DCEP | 500~650 | 32~36 | 24~28 |

2. Para la soldadura a tope entre la brida de gran diámetro y la conexión de la tubería, el proceso de soldadura consiste en una combinación de soldadura con gas inerte de tungsteno (TIG) y soldadura por arco metálico protegido (SMAW), con soldadura por un solo lado y formación de dos lados. Se realiza un precalentamiento a 150℃, seguido de un recocido de alivio de tensiones tras la soldadura. El proceso de soldadura se detalla en la Tabla 5-30.

| Tarjeta de proceso de soldadura para juntas | Número | |||

Esquema simplificado de la articulación | Material de base | 15CrMo | 15CrMo | |

| Espesor del material base | 7 mm | 7 mm | ||

| Posición de soldadura | Soldadura plana | |||

| Técnica de soldadura | Cordón de soldadura recto, soldadura multipaso | |||

| Temperatura de precalentamiento | 150℃ | Temperatura de paso | 150~250℃ | |

| Tratamiento post-calefacción | 300~350℃,2h | Tratamiento térmico posterior a la soldadura | 620℃,1h | |

| Diámetro del electrodo de wolframio | Φ2.5mm | Gas protector | Ar | |

| Diámetro de la boquilla | Φl6mm | Caudal de gas | Parte delantera: 8~10 L/min Parte trasera: 8~10 L/min | |

| Secuencia de soldadura | |

| 1 | Compruebe las dimensiones y la calidad de la superficie de la ranura, realice una inspección por ensayo de partículas magnéticas (MT). |

| 2 | Limpie la ranura y el área circundante de cualquier contaminación de aceite u otra suciedad. Precaliente el área dentro de un rango de 150mm a ambos lados de la ranura a 150℃. |

| 3 | Utilice la técnica de soldadura de primera capa para realizar una soldadura posicional desde el exterior, con una longitud de 10-20 mm. |

| 4 | Suelde las capas interiores 1-3 desde el interior. |

| 5 | Limpiar la soldadura de escoria y salpicaduras. |

| 6 | Realizar inmediatamente un tratamiento de eliminación de hidrógeno. |

| 7 | Realice una inspección visual. |

| 8 | Realizar ensayos no destructivos. |

| 9 | Realizar el tratamiento térmico posterior a la soldadura. |

Parámetros de las especificaciones de soldadura

| Pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipos de corriente y polaridad | Corriente de soldadura (amperios) | Tensión del arco (voltios) | Velocidad de soldadura (mm/por pasada) | Observaciones |

| 1 | GTAW | H13CrMoA | 2.5 | DCEN | 90~120 | 10~12 | 50~80 | |

| 2 | SMAW | A307 | 3.2 | DCEP | 90~120 | 22~24 | 100~140 | |

| 3 | SMAW | A307 | 4.0 | DCEP | 150~180 | 22~24 | 150~200 |