Los defectos de soldadura pueden ser catastróficos y provocar fallos estructurales y riesgos para la seguridad. Pero, ¿cómo puede asegurarse de que sus soldaduras son impecables? Este artículo profundiza en las inspecciones esenciales de la calidad de las soldaduras, abarcando los defectos más comunes y sus causas, desde tamaños de soldadura inadecuados hasta grietas internas. Conocerá métodos de ensayo visuales y no destructivos, y descubrirá soluciones prácticas para identificar y rectificar defectos. Equípese con los conocimientos necesarios para mejorar la calidad de la soldadura, garantizar la seguridad y mantener la integridad estructural.

Con el desarrollo de la ciencia y la tecnología, la soldadura ha adquirido mayor importancia en la producción industrial. Del análisis de un gran número de accidentes estructurales se desprende que muchos de ellos están causados por la mala calidad de la soldadura, y el sentido de la responsabilidad y las habilidades operativas de los soldadores afectan directamente a la calidad de la soldadura.

Para mejorar la calidad de los soldadores y garantizar la seguridad y fiabilidad de las estructuras soldadas, es necesario proporcionar formación y evaluación a los soldadores.

Defectos de soldadura: Defectos en juntas de soldadura que no cumplan los requisitos de los documentos de diseño o proceso.

Según la ubicación de defectos de soldadura en la soldadura, pueden dividirse en dos categorías: defectos externos y defectos internos. Los defectos externos se localizan en la superficie exterior de la soldadura y pueden observarse a simple vista o con una lupa de baja potencia.

Algunos ejemplos son el tamaño inadecuado de la soldadura, el destalonado, cordón de soldaduraLos defectos internos son los que se localizan en el interior de la soldadura. Los defectos internos se localizan en el interior de la soldadura y su detección requiere ensayos destructivos o métodos de ensayo no destructivos. Algunos ejemplos son la penetración incompleta, la falta de fusión, la inclusión de escoria, la porosidad interna, las grietas internas, etc.

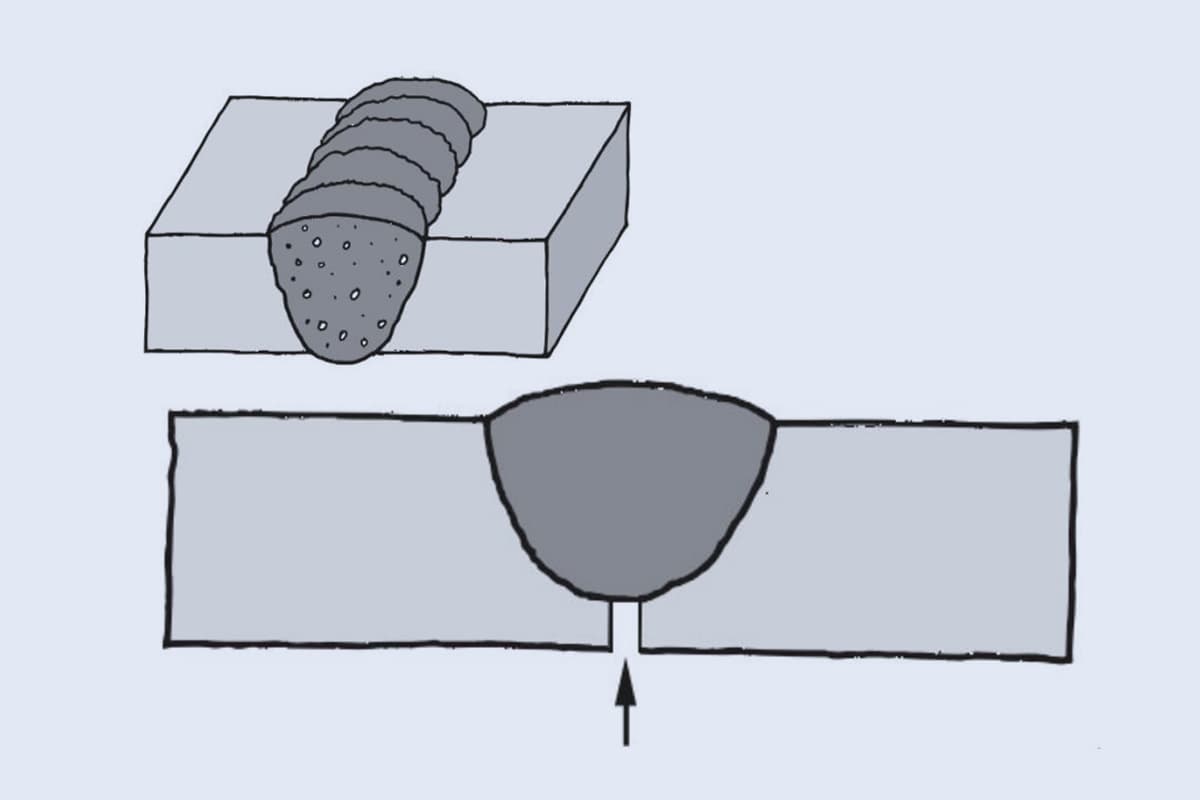

(1) Tamaño inadecuado de la soldadura:

Se refiere a una anchura, altura y tamaño de soldadura inadecuados o excesivos. Un tamaño de soldadura demasiado pequeño reducirá la resistencia de la junta soldadaMientras que un tamaño demasiado grande aumentará la tensión y la deformación de la estructura, lo que provocará una concentración de tensiones y una mayor carga de trabajo de soldadura.

Un ángulo de preparación de la soldadura inadecuado o una holgura de montaje desigual, una corriente de soldadura excesiva o insuficiente, una velocidad de desplazamiento o un ángulo incorrectos pueden provocar el incumplimiento del tamaño de la soldadura.

(2) Subcotización:

Se refiere al surco o depresión que se forma a lo largo de la punta de la soldadura debido a parámetros de soldadura inadecuados o a procedimientos operativos incorrectos.

La socavación reduce el área efectiva de la sección transversal del metal base, debilita la resistencia de la unión soldada y puede provocar la concentración de tensiones y la formación de grietas en la socavación, llegando incluso al fallo estructural. Las socavaduras que superen el valor admisible deben repararse mediante soldaduras adicionales.

(3) Cordón de soldadura:

Se refiere al cordón metálico que se forma en el metal base no fundido fuera de la soldadura durante el proceso de soldadura. El cordón de soldadura no sólo afecta a la apariencia de la soldadura, sino que también oculta con frecuencia defectos de fusión incompletos por debajo, lo que provoca concentración de tensiones.

En el caso de las juntas de tuberías, los cordones de soldadura en el interior de la tubería pueden reducir el área efectiva e incluso provocar obstrucciones.

Los cordones de soldadura suelen aparecer en soldadura plana y soldadura horizontal. Separación excesiva entre soldaduras, ángulo y método de desplazamiento del electrodo incorrectos, mala calidad del electrodo, corriente de soldadura excesiva o demasiado lenta. velocidad de soldadura pueden provocar la formación de cordones de soldadura.

(4) Quemado:

Se refiere al defecto por el que el metal fundido sale por la parte posterior de la ranura durante el proceso de soldadura, formando un agujero. A menudo se produce durante la soldadura de raíz. Este defecto dificulta la continuación del proceso de soldadura y es inaceptable.

Las principales causas de quemadura son una corriente de soldadura excesiva o una velocidad de soldadura demasiado baja, una ranura y una separación excesivas, o una preparación inadecuada de los bordes.

Para evitar que se quemen, es necesario diseñar correctamente las dimensiones de las ranuras, garantizar la calidad del ensamblaje y seleccionar los parámetros adecuados del proceso de soldadura. En el caso de la soldadura por una sola cara, se pueden emplear métodos como el uso de placas de soporte de cobre o fundente para evitar la perforación por quemadura. Cuando se sueldan chapas finas con arco manual, la soldadura por omisión o el arco intermitente técnicas de soldadura se puede utilizar.

(5) Penetración incompleta:

Se refiere al fenómeno en el que la raíz de la unión no se funde completamente durante la soldadura. La penetración incompleta suele producirse en la raíz de la soldadura a una cara y en el centro de la soldadura a dos caras.

La penetración incompleta no sólo reduce las propiedades mecánicas de la unión soldada, sino que también crea puntos de concentración de tensiones en la penetración incompleta, lo que conduce a la formación de grietas.

Las causas de una penetración incompleta incluyen una corriente de soldadura insuficiente, una velocidad de soldadura excesiva, un ángulo inadecuado del electrodo, un soplo del arco, un ángulo o separación de la ranura insuficiente, una disipación rápida del calor de la pieza, un obstáculo de oxidación y escoria, etc.

Cualquier factor que impida una fusión suficiente entre el metal del electrodo y el metal base puede provocar una penetración incompleta.

Las medidas para prevenir la penetración incompleta incluyen:

① Selección adecuada de la forma de la ranura y de la holgura de montaje, y eliminación de la suciedad y la escoria entre los lados de la ranura y las capas de soldadura.

② Selección de la corriente y velocidad de soldadura adecuadas.

③ Durante el desplazamiento, debe prestarse atención constante al ajuste del ángulo del electrodo, especialmente cuando se encuentre con soplado del arco o excentricidad del electrodo, para asegurar una fusión suficiente entre el metal de soldadura y el metal base.

④ Para piezas con alta conductividad térmica y gran superficie de disipación de calor, precalentamiento antes de soldar o calentamiento durante el proceso de soldadura.

(6) Falta de fusión:

La falta de fusión se refiere a la parte en la que el metal de soldadura y el metal base o entre los metales de soldadura no están completamente fundidos y fusionados durante la soldadura. La falta de fusión tiene riesgos similares a la penetración incompleta. Las causas de la falta de fusión incluyen calor de soldadura entrada, golpe de arco, óxido y suciedad en las paredes laterales de la ranura, eliminación incompleta de la escoria entre las capas de soldadura, etc.

(7) Cráteres, hundimientos y falta de metal de soldadura:

Los cráteres se refieren a las depresiones locales que se forman en la superficie o parte posterior de la soldadura, más bajas que la superficie del metal base. El hundimiento se produce cuando un exceso de metal fundido penetra por la parte posterior de la soldadura, haciendo que la parte delantera de la soldadura se hunda y la parte posterior sobresalga. La falta de metal de aportación se refiere al surco continuo o intermitente que se forma en la superficie de la soldadura debido a la insuficiencia de metal de aportación.

Estos defectos debilitan el área efectiva de la sección transversal de la soldadura, lo que provoca una concentración de tensiones y una grave reducción de la resistencia de la soldadura. El hundimiento se produce a menudo en la soldadura plana y en la soldadura horizontal, especialmente en la soldadura de tuberías, donde es probable que se produzcan estos defectos debido al hundimiento del metal fundido. En soldadura por arco de argón, debe prestarse atención a hacer que el electrodo permanezca en el baño de fusión durante un breve espacio de tiempo durante la terminación del arco o utilizar un recorrido circular para evitar cráteres en la terminación del arco.

(8) Inclusión de tungsteno:

Causas:

⑴ Una operación de soldadura incorrecta hace que el electrodo de tungsteno entre en contacto con la pieza de trabajo y se funda en el metal de soldadura.

⑵ Utilizar un electrodo de tungsteno de pequeño diámetro con una corriente de soldadura elevada.

⑶ El hilo de relleno toca la punta del electrodo de tungsteno.

⑷ Quemado excesivo y sobrecalentamiento del electrodo de tungsteno.

⑸ Protección de gas deficiente u oxidación grave del electrodo de wolframio.

Medidas preventivas:

⑴ Utilizar ignición por arco de alta frecuencia y alta tensión para evitar la ignición por arco de contacto.

⑵ Seleccionar el diámetro adecuado del electrodo de tungsteno en función de la corriente de soldadura requerida. ⑶ Reforzar la formación en habilidades operativas y evitar el contacto entre el hilo de relleno y el electrodo de tungsteno.

⑷ Rectifique inmediatamente y sustituya el electrodo de tungsteno si presenta grietas o quemaduras graves.

⑸ Asegúrese de que la longitud de protrusión del electrodo de tungsteno es la adecuada, aumente el caudal de gas y el tiempo de postflujo para evitar la oxidación del tungsteno.

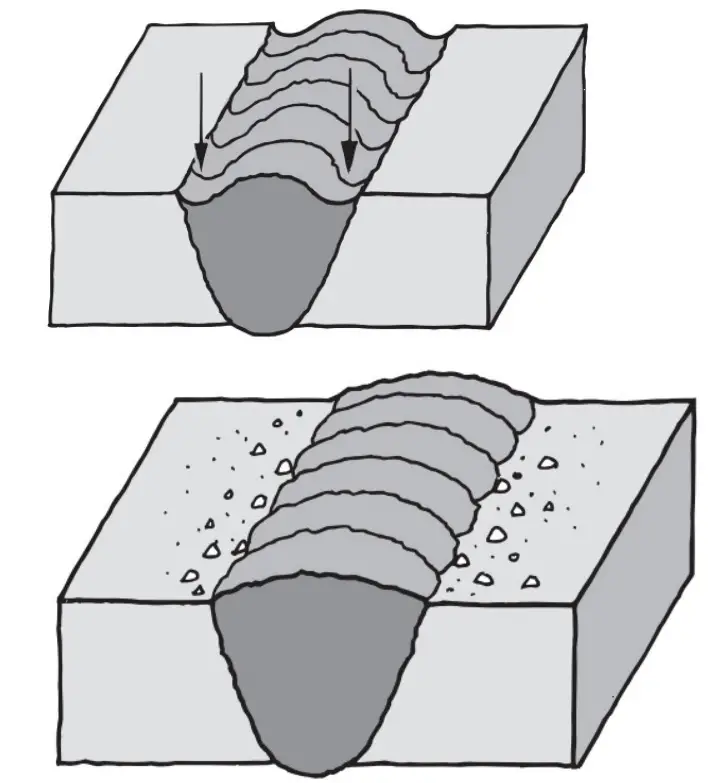

(9) Porosidad:

① Formación y peligros de la porosidad:

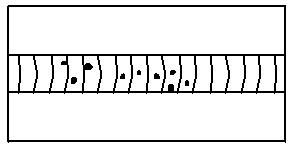

Durante la soldadura, las burbujas del baño de fusión que no escapan durante la solidificación y se quedan atrás forman huecos denominados porosidad. La porosidad puede clasificarse en porosidad densa y porosidad pinhole. El principal gas que forma porosidad en la soldadura es el hidrógeno. El hidrógeno en la zona de soldadura puede provenir de diversas fuentes, como la humedad en la atmósfera de la columna de arco, la humedad adsorbida en el material de soldadura y la película de óxido de la superficie del metal base.

Estas fuentes de humedad forman burbujas en el baño de fusión bajo la alta temperatura del arco, pero no consiguen elevarse y forman porosidad. La porosidad tiene un impacto significativo en el rendimiento de la soldadura. No sólo reduce la sección transversal de trabajo efectiva de la soldadura y debilita sus propiedades mecánicas, sino que también compromete la densidad de la soldadura, haciéndola propensa a las fugas. Los bordes de la porosidad pueden provocar una concentración de tensiones, reduciendo la plasticidad de la soldadura.

Por lo tanto, el control estricto de la porosidad es esencial para las soldaduras críticas.

② Causas de la porosidad:

① Baja pureza del gas argón, impurezas excesivas o humedad en la tubería de gas argón y fugas de gas en la tubería.

② Limpieza inadecuada del hilo de soldadura o del metal base cerca de la ranura antes de soldar, o recontaminación con suciedad y humedad después de la limpieza.

③ Protección deficiente del gas argón durante la soldadura por arco de argón, arco inestable, longitud de arco excesivamente larga, saliente excesivo del electrodo de tungsteno.

④ Selección incorrecta de parámetros de soldaduravelocidad de soldadura demasiado rápida o demasiado lenta.

⑤ Alta humedad en el ambiente circundante y alta velocidad del viento.

Medidas preventivas:

① Garantizar la pureza de la gas protector.

② Limpie correctamente el alambre de soldadura y el metal base cerca de la ranura.

③ Elegir los parámetros de soldadura correctos.

④ Precalentamiento antes de soldar si es necesario.

⑤ Evite trabajar en un ambiente húmedo y aplique medidas de protección contra el viento.

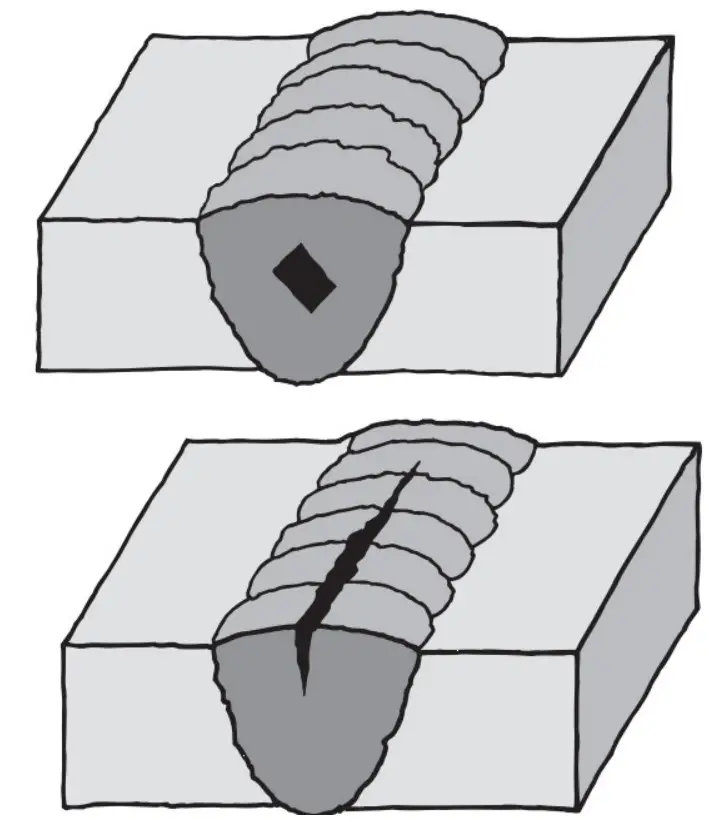

(10) Grietas:

Las grietas son huecos formados por la destrucción de la fuerza de enlace atómico en zonas localizadas del metal en la unión soldada bajo tensiones de soldadura y otros factores de fragilización. Las grietas en las uniones soldadas, especialmente las grietas térmicas en aluminio y aluminio soldadura de aleaciónson los defectos de soldadura más peligrosos.

Tienen un grave impacto en el rendimiento, la utilidad y la seguridad de las estructuras soldadas y son la causa principal de muchos fallos estructurales de la soldadura.

Causas de las grietas:

① Selección inadecuada del hilo de soldadura: Cuando el contenido de Mg en la soldadura es inferior a 3% o cuando el contenido de impurezas de Fe y Si supera el límite especificado, aumenta la tendencia a la fisuración. Cuando el temperatura de soldadura es demasiado alto, se producen grietas de licuefacción en la zona afectada por el calor.

② Selección incorrecta de la secuencia de soldadura.

③ Si la fuente de calor se retira demasiado rápido durante la terminación o interrupción de la soldadura, o si el cráter no se rellena correctamente, es probable que se produzcan grietas en el cráter.

④ La concentración de soldaduras o el calor excesivo en la zona afectada por el calor provoca una tensión de deformación excesiva.

⑤ Impurezas excesivas en disolventes y gas de protección del hilo de soldadura.

⑥ Diseño estructural irrazonable con excesiva concentración de soldaduras, lo que da lugar a un esfuerzo excesivo contenido en la unión soldada.

Medidas preventivas:

① Selección adecuada del alambre de soldadura para garantizar una buena correspondencia entre la composición de la soldadura y la base. composición del metal.

② Selección de una secuencia de soldadura razonable.

③ Cuando se termine o interrumpa la soldadura, reduzca la corriente del arco, prolongue ligeramente el tiempo de terminación del arco y rellene la zona de terminación del arco con alambre de relleno, o instale un dispositivo de relleno de cráteres al final de la soldadura para terminar el arco.

④ Controlar la temperatura y la deformación en la zona afectada por el calor, y aplicar medidas de precalentamiento en caso necesario.

⑤ Reducir la rigidez de la estructura de soldaduray evitar al máximo la concentración de tensiones en la soldadura.

La importancia de la inspección de soldaduras:

La inspección de las soldaduras es una medida importante para garantizar la excelente calidad del producto y evitar que los desechos salgan de la fábrica. Durante el proceso de producción de prueba, la inspección puede detectar problemas de calidad, identificar las causas y eliminar defectos. Esto asegura la aplicación de nuevos productos o procesos y garantiza la calidad.

Por ensayo no destructivo se entiende el método de detectar defectos sin dañar el material sometido a ensayo o el rendimiento y la integridad del producto acabado. Incluye la inspección visual, la inspección de estanqueidad y los ensayos no destructivos.

1.1 Inspección visual

La inspección visual de las juntas soldadas es un método sencillo y muy utilizado. Generalmente se realiza a simple vista o con una lupa de 5-10 aumentos. El objetivo principal es comprobar si hay defectos como grietas, porosidad, socavaduras, cordones de soldadura, quemaduras y cráteres en la superficie de la soldadura.

También examina la calidad de la formación de la soldadura, si la altura del refuerzo cumple los requisitos del patrón y la transición suave de la soldadura al metal base.

Este método de inspección se utiliza principalmente para detectar los defectos de penetrabilidad en recipientes o tuberías que no están sometidos a alta o baja presión. Entre los métodos habituales de inspección de estanqueidad se incluyen las pruebas hidrostáticas y las pruebas neumáticas.

2.1 Pruebas hidrostáticas

La prueba hidrostática se utiliza habitualmente para comprobar la resistencia y estanqueidad de la carcasa y las soldaduras. El procedimiento específico es el siguiente:

① Seleccione un manómetro cualificado con una precisión no inferior a 1,5 grados.

② Llene el recipiente con agua, asegurándose de que todo el aire del interior del recipiente se ha eliminado completamente, y selle todas las aberturas y puertos del recipiente. A continuación, utilice una bomba de agua para aumentar la presión en el interior del recipiente hasta 1,25 a 1,5 veces la presión de trabajo.

③ Durante el proceso de presurización, la presión debe aumentarse gradualmente y mantenerse temporalmente en cada nivel. No debe elevarse hasta la presión de prueba en un solo paso. Mantenga la presión durante un cierto período de tiempo. Después, reducir lentamente la presión hasta la presión de trabajo e inspeccionar cuidadosamente las soldaduras.

Si se encuentran gotas de agua, chorros finos de agua o signos de humedad en la soldadura, indica que la soldadura no es estanca. Márquela y lleve a cabo los trabajos de reparación después de descargar el recipiente hasta que se califique la prueba hidrostática.

④ La prueba hidrostática también puede realizarse como prueba destructiva para evaluar la capacidad de carga del producto.

2.2 Pruebas neumáticas

La prueba neumática es un método más sensible y rápido que la prueba hidrostática, y el producto sometido a prueba no requiere drenaje posterior.

Sin embargo, las pruebas neumáticas conllevan mayores riesgos que las pruebas hidrostáticas. Durante la prueba, la presión del aire se presuriza primero hasta el valor especificado según las condiciones técnicas del producto. A continuación, se cierra la válvula de admisión y se interrumpe la presurización.

Se utiliza un dispositivo de medición que se desplaza alrededor de la soldadura para comprobar si hay fugas de aire (o se puede aplicar una solución jabonosa) u observar si hay una disminución de la lectura en el manómetro. Si el dispositivo de medición activa una alarma, indica que la junta soldada no es estanca. Una vez liberada la presión, debe procederse a reparar y volver a soldar hasta que otra inspección confirme su cualificación antes de salir de fábrica.

Los ensayos no destructivos se utilizan principalmente para detectar defectos superficiales finos y defectos internos en la soldadura. Por ejemplo, inclusiones de escoria, porosidad, grietas, falta de fusión, etc. Estos métodos de ensayo se han aplicado ampliamente en importantes estructuras soldadas. Los métodos de ensayo no destructivos más comunes son el ensayo por líquidos penetrantes, el ensayo por ultrasonidos y el ensayo radiográfico.

3.1 Pruebas con líquidos penetrantes

El ensayo por líquidos penetrantes es un método utilizado para detectar defectos superficiales en soldaduras. Sin embargo, requiere un acabado superficial elevado de la soldadura. Durante la inspección, la soldadura se limpia con un agente limpiador y, a continuación, se rocía con un colorante penetrante. El colorante penetrante, con buena fluidez y permeabilidad, se infiltra en las grietas finas de la superficie de la soldadura.

A continuación, la superficie de la soldadura se limpia con un producto de limpieza y se recubre con un revelador. Cuando el colorante penetrante que se ha infiltrado en la grieta se encuentra con el revelador, se revela la posición, la forma y el tamaño del defecto.

3.2 Pruebas ultrasónicas

El ensayo por ultrasonidos se utiliza para detectar defectos internos en uniones soldadas de gran espesor. Es adecuado para detectar defectos como porosidad, inclusiones y grietas en cualquier parte de una soldadura con un espesor comprendido entre 8 y 120 mm. Sin embargo, los ensayos por ultrasonidos tienen una capacidad limitada para distinguir los defectos y carecen de representación visual.

Durante la inspección, la superficie de la pieza debe ser lisa y estar recubierta con una capa de aceite como medio. Las ondas ultrasónicas se transmiten a la pieza desde la superficie y se propagan internamente. Cuando encuentran defectos internos, la superficie de la pieza o la superficie inferior, provocan reflexiones.

La sonda convierte las ondas ultrasónicas en señales eléctricas. La distancia entre el pulso del defecto y el pulso inicial y el pulso inferior determina la profundidad del defecto, mientras que la altura de la señal del pulso del defecto determina el tamaño del defecto.

3.3 Pruebas radiográficas

Los ensayos radiográficos son un método preciso y fiable para detectar defectos internos en las soldaduras. Los rayos X se utilizan habitualmente para las pruebas radiográficas. Es adecuado para detectar defectos como porosidad, inclusiones, falta de penetración, falta de fusión y grietas dentro de soldaduras con un grosor de 2 a 65 mm.

Los rayos X pueden reflejar visualmente y con precisión la ubicación, la forma, el tamaño y la distribución de los defectos. La falta de penetración aparece como una línea negra discontinua o continua en la película, a menudo desplazada del centro de la soldadura, con anchuras variables y negrura desigual.

La porosidad se caracteriza por una distribución irregular, con puntos negros circulares o elípticos densos y dispersos. La negrura de la porosidad suele ser mayor y más uniforme cerca del centro, disminuyendo gradualmente hacia los bordes. Las inclusiones de escoria suelen aparecer con formas diferentes, ya sea en forma de puntos o de formas alargadas en la película.

Las inclusiones de escoria en forma de puntos son puntos negros individuales con formas irregulares y bordes angulosos, con una negrura relativamente uniforme. Las inclusiones de escoria alargadas aparecen como líneas gruesas anchas y cortas, con anchuras inconsistentes.

Por lo general, las grietas aparecen como finas líneas negras ligeramente curvadas en la película, y a veces como finas líneas rectas. Tienen contornos bien definidos, con extremos afilados y una sección central ligeramente más ancha.

Raramente se observan fenómenos de ramificación, y la negrura disminuye gradualmente hacia los extremos hasta desaparecer. En las normas de ensayo radiográfico, la calidad de la soldadura se divide en cuatro grados, representando el Grado I la mejor calidad y el Grado IV la peor calidad. Las pruebas radiográficas pueden determinar directamente el tipo de defecto a partir de la película, mientras que es más difícil determinar el tipo de defecto mediante pruebas ultrasónicas.

3.4. Ensayos destructivos de propiedades mecánicas:

Esto incluye pruebas de tensión, pruebas de flexión (positiva, negativa y a través del espesor), pruebas de dureza, pruebas de impacto y pruebas metalográficas (macro y micro).

⑴ Los ensayos de tracción pueden determinar la resistencia a la tracción, límite elásticoy plasticidad (alargamiento y reducción de área) de las uniones soldadas, así como defectos en la fractura de la soldadura.

⑵ Ensayo de flexión: evalúa la plasticidad de las uniones soldadas.

⑶ Ensayo de impacto: evalúa la tenacidad al impacto y la sensibilidad a la entalla del metal de soldadura y de las uniones soldadas.

⑷ Ensayo de dureza: examina la dureza de las soldaduras y las zonas afectadas por el calor, lo que permite estimar indirectamente la resistencia del material.

⑸ Ensayo metalográfico: observa principalmente los cambios en la estructura metalográfica y los microdefectos resultantes de los procesos metalúrgicos.

En calidad de soldadura inspección, si se detectan defectos que superan las normas permitidas, se debe realizar un nuevo trabajo. El control estricto de la calidad de la soldadura y la inspección de las condiciones del proceso de soldadura suelen estar a cargo de técnicos cualificados, y los defectos de soldadura sólo se producen en condiciones extremadamente raras.

Antes de reprocesar defectos de soldadura, es crucial determinar con precisión el tipo, la ubicación y el tamaño de los defectos. Esto es esencial para garantizar que el retrabajo se califica en el primer intento.

En el caso de defectos internos, deben utilizarse métodos de ensayo no destructivos exhaustivos, como ensayos radiográficos y ultrasónicos, para determinar con precisión el tipo, la ubicación y el tamaño de los defectos de soldadura.

En el caso de defectos de soldadura en recipientes a presión, debe elaborarse un plan de retrabajo antes del proceso de retrabajo. El plan de reelaboración también debe ser aprobado por un ingeniero de soldadura. La aplicación del plan de reelaboración debe basarse en la evaluación de los procedimientos de soldadura, y sólo si se considera cualificado debe llevarse a cabo la reelaboración.

El plan de retrabajo debe centrarse en garantizar que el retrabajo se califica en el primer intento. El número de intentos de repaso en la misma zona de la soldadura no debe ser superior a dos.

Para eliminar los defectos de soldadura deben utilizarse métodos mecánicos en lugar de métodos de arco. La eliminación mecánica puede lograrse utilizando muelas angulares, tornos o fresas neumáticas. El proceso de eliminación no calentará la junta de soldadura, evitando así cualquier cambio en la estructura y propiedades de la junta.

Prestar atención a la creación de surcos, ranuras y a la anchura y longitud adecuadas de los surcos durante la eliminación de defectos, teniendo en cuenta la tensión y la deformación durante el proceso de re-soldadura.

Tras eliminar los defectos de soldadura, deben limpiarse las manchas de aceite y las películas de óxido. La nueva soldadura debe realizarse de acuerdo con las especificaciones del procedimiento de soldadura aprobado. Durante la nueva soldadura, es aconsejable utilizar una energía de soldadura más baja y aplicar medidas de precalentamiento adecuadas.

Siempre que sea posible, deben realizarse soldaduras multicapa. Deben tomarse medidas post-soldadura para prevenir la aparición de defectos de soldadura.

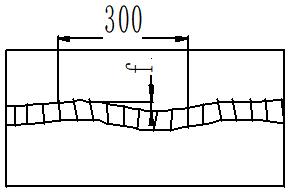

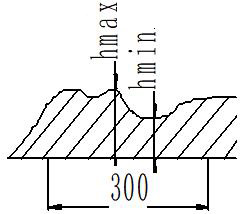

1. Longitud del cordón de soldadura dentro del rango de 300 mm, desnivel del cordón de soldadura ≤ 1 mm.

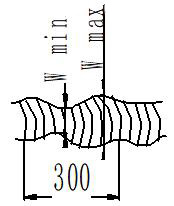

2. Longitud del cordón de soldadura dentro del intervalo de 300 mm, diferencia de anchura del cordón de soldadura ≤ 1 mm.

3. Longitud del cordón de soldadura dentro del rango de 300 mm, borde del cordón de soldadura rectitud ≤ 2,0 mm.

4. La ondulación de la superficie del cordón de soldadura debe ser uniforme y consistente, con una separación entre ondulaciones de 2-3 mm y una diferencia de altura entre ondulaciones ≤ 0,5 mm.

5. Requisitos de aspecto de las soldaduras a tope GTAW (para soldaduras a tope longitudinales y circunferenciales).

6. Los requisitos para la desalineación de las soldaduras a tope se muestran en la Tabla 1:

Cuadro 1

| Espesor de la placa δ(mm) | Tolerancia de desalineación e(mm) | |

| Soldadura longitudinal a tope | 6>δ | e≤1 |

| 6≤δ<16 | e≤1.5 | |

| 16≤δ | e≤2 | |

| Soldadura a tope circunferencial | 6>δ | e≤1 |

| 6≤δ<16 | e≤1.5 | |

| 16≤δ | e≤2.5 |

7. Abombamiento en el cordón de soldadura circunferencial ≤ 1 mm.

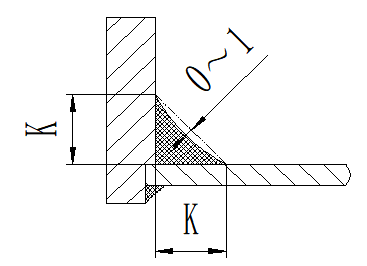

8. Requisitos de aspecto e inspección de las soldaduras en ángulo:

(a) Para el espesor de pared t del cilindro: 6~10,5mm; altura de las soldaduras en ángulo dentro y fuera del cilindro: GMAW: 8+1mm, GTAW: 10+1mm.

(b) Para el espesor de pared t del cilindro 12mm; altura de las soldaduras en ángulo dentro y fuera del cilindro: GMAW: 10+1mm, GTAW: 12+1mm.

(c) Para el espesor de pared t del cilindro: 15~16mm; altura de las soldaduras en ángulo dentro y fuera del cilindro: GMAW: 12+1mm, GTAW: 14+1mm.

(d) La costura de soldadura interior es una costura de soldadura plana, que debe tener una transición suave con el material base y no debe ser más baja que la superficie del material base.

(e) El cordón de soldadura exterior es un cordón de soldadura plano, cuya anchura cumple los requisitos de las secciones 5.1 y 5.2, y cuya altura en exceso es de 0,5~2mm.

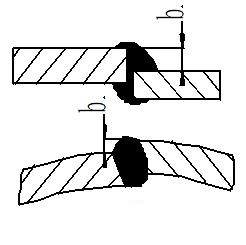

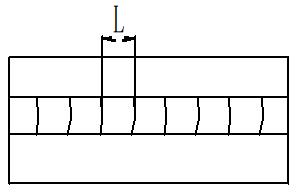

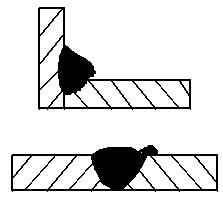

9. La diferencia de altura entre las dimensiones del filete de soldadura (a-b) ≤ 2 mm (véase la figura 1); excluyendo la influencia de las soldaduras en el ensamblaje de los pernos, tal como se especifica en el plano o en el proceso.

10. Depresión del cordón de soldadura 0-1mm. (véase la figura 2)

1. Recorte del cordón de soldadura:

La profundidad del destalonado de la costura de soldadura no debe exceder de 0,3 mm, y la longitud total del destalonado a ambos lados de la costura de soldadura no debe exceder de 10% de la longitud de la costura de soldadura.

1.1 Si la profundidad de la socavadura del cordón de soldadura es superior a 0,3 mm pero no superior a 0,5 mm, la socavadura del material base en el cordón de soldadura debe rectificarse utilizando un disco de rectificado eléctrico o neumático para conseguir una transición suave entre el cordón de soldadura y el material base, sin dejar depresiones después del rectificado.

1.2 Si la profundidad de la socavadura del cordón de soldadura es superior a 0,5 mm, manualmente Soldadura TIG para rellenar el defecto de socavado. Después de soldar, la zona debe esmerilarse utilizando un disco de esmerilado eléctrico o neumático para conseguir una transición suave, sin dejar depresiones en el cordón de soldadura después del esmerilado.

2. Porosidad:

No se permite ninguna porosidad en la superficie del cordón de soldadura.

2.1 Para porosidades inferiores a Φ0,5 mm, el defecto debe golpearse con un pequeño martillo y, a continuación, esmerilarse con un disco de esmerilado eléctrico o neumático.

2.2 Para porosidades superiores a Φ0,5 mm o porosidades agrupadas, después de eliminar el defecto de porosidad, se debe realizar una soldadura TIG manual, seguida de un esmerilado con un disco de esmerilado eléctrico o neumático para conseguir un acabado liso.

3. Salpicaduras de soldadura:

No se permiten salpicaduras de soldadura en la superficie del cordón de soldadura.

3.1 Las salpicaduras de soldadura deben repararse mediante soldadura TIG manual o rectificarse con una amoladora angular para conseguir un acabado liso.

4. Grietas:

No se permiten grietas en el cordón de soldadura.

4.1 Si se detectan grietas, debe eliminarse por completo el defecto de la grieta y, a continuación, proceder a la soldadura TIG manual.

5. No se permiten las quemaduras, la fusión incompleta, la penetración incompleta ni las depresiones.

5.1 Si se detecta fusión incompleta, penetración incompleta o depresiones, deben repararse mediante soldadura TIG manual.

6. Las superficies interior y exterior de la carcasa deben estar libres de salpicaduras de soldadura, cordones de soldadura, óxidos, etc.

6.1 Si se encuentran salpicaduras de soldadura, cordones de soldadura u óxidos en el cordón de soldadura, deben eliminarse completamente utilizando un cepillo de alambre de acero inoxidable o un disco de amolar.

7. Solapamiento del cordón de soldadura:

En costura recta y circunferencial soldadura de juntas de la cáscara, la parte solapada de la costura de soldadura no debe tener una diferencia de altura superior a 0,5 mm. En la unión de la costura de soldadura, ésta no debe tener una diferencia de altura superior a 0,5 mm.

8. Cada cordón de soldadura no debe ser reparado en más de un lugar, y después de la reparación, no debe haber socavaduras, porosidades, grietas o depresiones como defectos de soldadura.

9. Si el aspecto de la junta de soldadura exterior es antiestético, deberá esmerilarse utilizando una amoladora angular, con una longitud de esmerilado no superior a 30 mm. (No se permite el esmerilado en otras zonas).

10. Si la anchura del cordón de soldadura en la zona de reparación supera la anchura del cordón de soldadura original, deberá rectificarse para que quede nivelado y coherente con la anchura del cordón de soldadura original, con una transición suave. (Véase la figura 3)

11. Diagrama de inspección del cordón de soldadura

Diagrama de inspección del cordón de soldadura

| NO. | Diagrama de tipos de defectos | Requisitos y medidas del cordón de soldadura |

| 1 | Rectitud | Desviación máxima admisible de f > 2 mm en un radio de 300 m |

| 2 | Desnivel Diferencia | Diferencia máxima admisible de (hmax - hmin) > 1 mm en un radio de 300 mm |

| 3 | Desalineación | Realizar la inspección de las dimensiones del aspecto exterior del cordón de soldadura según el punto 6. |

| 4 | Variación del grosor | Diferencia máxima admisible de (wmáx - wmín) > 1 mm en 30 mm cualesquiera |

| 5 | Longitud de onda de las ondulaciones | Longitud de onda de las ondulaciones: L = 2~3mm |

| 6 | Socavado | Ejecutar la inspección de la profundidad de socavado (h) de acuerdo con el punto 1 de la inspección de defectos del cordón de soldadura. |

| 7 |  | No se permite eliminar o soldar defectos o reparaciones. |

| 8 |  | No se permite que existan defectos o reparaciones, ni que se eliminen o suelden. |

| 9 | Protuberancia del cordón de soldadura | No están permitidas las reparaciones por amolado o soldadura. |

| 10 | Relleno incompleto o depresiones | No se permite la presencia de reparaciones de soldadura. |

| 11 | Penetración incompleta | No se permiten las reparaciones por soldadura. |

| 12 | Salpicaduras de soldadura y óxidos | La limpieza no está permitida. |

Fuente de luz brillante, lupa de hasta 5 aumentos, regla de inspección de cordones de soldadura.