¿Se ha preguntado alguna vez cómo influye la calidad de la soldadura en la fiabilidad de los productos electrónicos? En la soldadura, incluso un pequeño defecto puede provocar fallos importantes. Este artículo explora las normas y métodos de inspección clave para garantizar la calidad de la soldadura, abarcando aspectos como la integridad eléctrica y mecánica, el aspecto y las técnicas de inspección. Al final, sabrá cómo identificar y prevenir los defectos de soldadura más comunes, garantizando la robustez y fiabilidad de los ensamblajes electrónicos. Sumérjase y descubra cómo el dominio de estas normas puede proteger sus productos de costosas averías.

La soldadura es un proceso tecnológico importante en el ensamblaje de productos electrónicos y constituye una etapa fundamental en su fabricación.

Se utiliza mucho en la experimentación, el ajuste y la producción de productos electrónicos y constituye una carga de trabajo considerable. La calidad de la soldadura influye directamente en la calidad del producto.

La mayoría de los fallos de los productos electrónicos, aparte de los problemas de los componentes, se deben sobre todo a un mal funcionamiento del sistema. calidad de soldadura. Por lo tanto, dominar las técnicas de soldadura es esencial para la calidad del producto.

Los requisitos de calidad de los puntos de soldadura deben abarcar un buen contacto eléctrico, un contacto mecánico resistente y un aspecto estético.

El aspecto más crítico para garantizar la calidad del punto de soldadura es evitar las juntas de soldadura frías.

La soldadura es el principal medio de realizar físicamente las conexiones eléctricas en los circuitos electrónicos. Las conexiones por soldadura no se consiguen por presión, sino formando una capa de aleación sólida durante la proceso de soldadura para lograr el propósito de la conexión eléctrica.

Si la soldadura está simplemente apilada en la superficie de las piezas soldadas o sólo una pequeña parte forma una capa de aleación, puede ser difícil detectar cualquier problema con el punto de soldadura durante las pruebas iniciales y el funcionamiento.

Un punto de soldadura de este tipo puede pasar corriente a corto plazo, pero con los cambios de condiciones y el paso del tiempo, la capa de contacto se oxida, se separa y crea circuitos intermitentes o que no funcionan.

La observación del exterior del punto de soldadura puede seguir pareciendo correcta, lo que constituye una preocupación importante durante el uso de instrumentos electrónicos y un problema que debe tomarse en serio durante la fabricación del producto.

La soldadura no sólo sirve para la conexión eléctrica, sino que también fija los componentes y garantiza la conexión mecánica. Para que las piezas soldadas no se caigan ni se aflojen al sufrir vibraciones o impactos, los puntos de soldadura deben tener una resistencia mecánica adecuada.

Generalmente, esto se puede conseguir doblando los terminales de los componentes que se van a soldar y realizando a continuación la soldadura.

La aleación de plomo-estaño, utilizada como material de soldadura, tiene una resistencia relativamente baja, siendo la resistencia a la tracción de los materiales de soldadura de plomo-estaño comúnmente utilizados de unos 3-4,7kg/cm2, sólo 10% del acero ordinario.

Para aumentar la resistencia, se necesita una superficie de conexión suficiente. Si se trata de una unión soldada en frío con la soldadura simplemente apilada en la almohadilla de soldadura, no tendrá ninguna resistencia.

Un buen punto de soldadura requiere una cantidad adecuada de soldadura, tiene un brillo metálico, no presenta picos ni puentes y no daña la capa aislante del cable ni los componentes adyacentes. Un buen aspecto refleja la calidad de la soldadura.

Nota: La presencia de un brillo metálico indica que es apropiado temperatura de soldadura y la formación de una capa de aleación, que no es sólo un requisito estético.

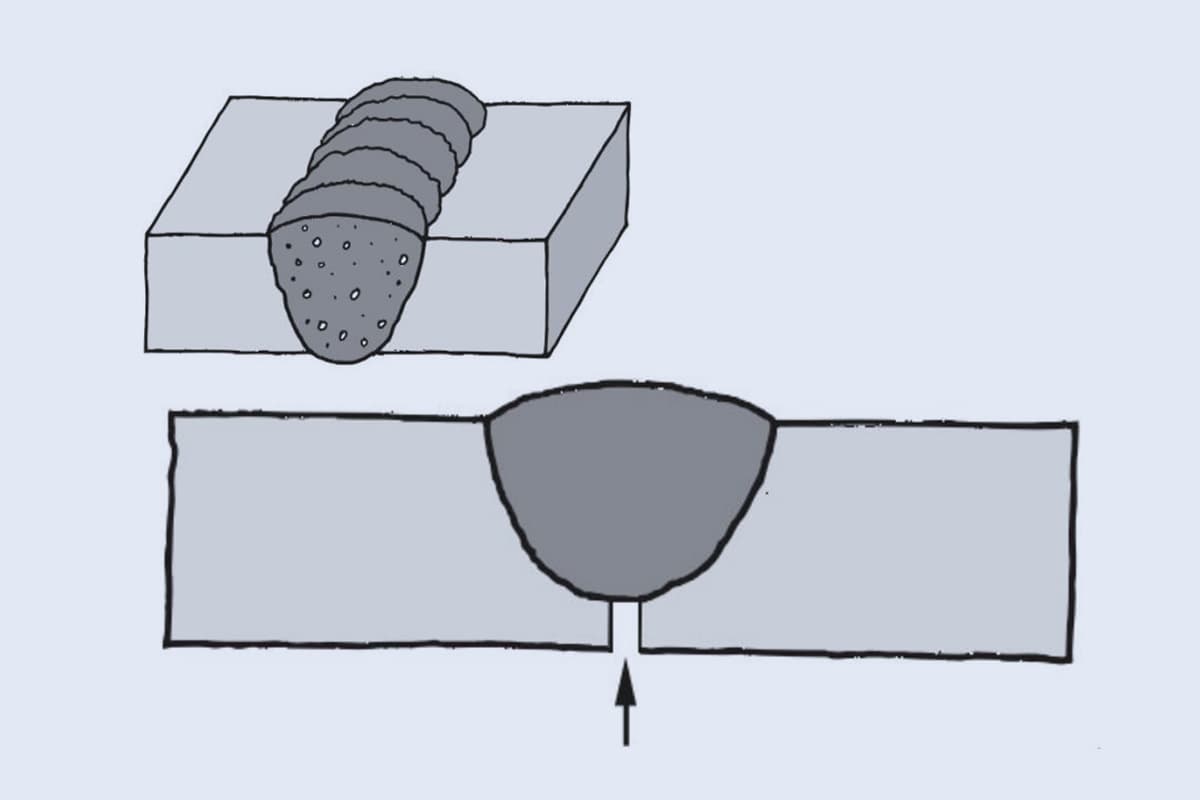

En la figura 1 se representa el aspecto de un punto de soldadura típico, con las siguientes características comunes:

Además de la inspección visual (o mediante una lupa o un microscopio) para comprobar si el punto de soldadura cumple las normas anteriores, la inspección de la calidad de la soldadura también incluye lo siguiente: soldaduras faltantes; soldadura puntiaguda; cortocircuitos inducidos por la soldadura entre alambres (es decir, "puentes"); daños en el aislamiento de alambres y componentes; conformación de alambres; salpicaduras de soldadura.

Durante la inspección, además de los controles visuales, se utilizan métodos como el tacto, el palpado con pinzas y la tracción de cables para comprobar defectos como la rotura de cables y el pelado de almohadillas.

La inspección visual consiste en comprobar la calidad de la soldadura desde una perspectiva externa para identificar cualquier defecto en el punto de soldadura.

El contenido principal de la inspección visual incluye:

1. Si faltan soldaduras, es decir, puntos de soldadura que deberían estar soldados no lo están.

2. El brillo del punto de soldadura.

3. Si hay suficiente soldadura en el punto de soldadura.

4. Si hay fundentes residuales alrededor del punto de soldadura.

5. Si hay soldaduras continuas y si las almohadillas se han desprendido.

6. Si el punto de soldadura presenta grietas.

7. Si el punto de soldadura es irregular; si se produce un fenómeno de pinchos en el punto de soldadura.

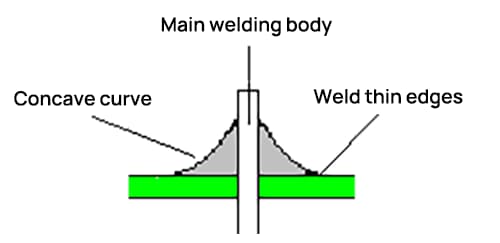

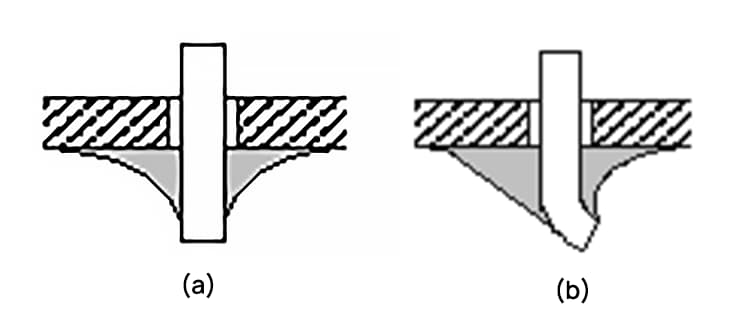

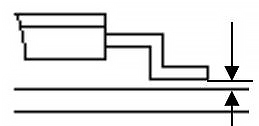

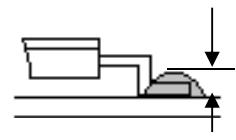

La figura 2 muestra la forma correcta del punto de soldadura. En la figura, (a) es la forma de un punto de soldadura insertado recto, y (b) es la forma de un punto de soldadura semidoblado.

La inspección táctil se refiere principalmente a si hay componentes sueltos o soldados de forma insegura al tocarlos.

Utilizando unas pinzas para sujetar el cable del componente y tirando suavemente de él para ver si está suelto. Si la soldadura de la parte superior se desprende al agitar el punto de soldadura.

Una vez finalizada la inspección externa y confirmado que el cableado es correcto, se puede realizar la inspección de encendido, que es clave para comprobar el rendimiento del circuito.

Si la inspección externa no se realiza rigurosamente, la inspección de encendido no sólo será más difícil, sino que también puede dañar el equipo y causar accidentes de seguridad.

Por ejemplo, si la conexión de la fuente de alimentación no está bien soldada, se descubriría que el dispositivo no puede encenderse durante la inspección de encendido, lo que imposibilitaría la comprobación.

Inspección de encendido y análisis de causas

Inspección de electrificación

(1) Fallo de un componente

(2) Mala conductividad eléctrica

Las inspecciones de encendido pueden revelar muchos defectos menores, como puentes entre circuitos que no son visibles a simple vista. Sin embargo, es difícil detectar problemas potenciales como la soldadura seca interna.

Por lo tanto, la solución fundamental reside en mejorar el nivel de cualificación de la operación de soldadura, en lugar de dejar la tarea al proceso de inspección.

La relación entre los posibles fallos que pueden producirse durante la inspección de encendido y defectos de soldadura se ilustra en la figura 3 como referencia.

Las causas de los defectos de soldadura son numerosas. Teniendo en cuenta determinados materiales (soldadura y fundente) y herramientas (soldador, plantilla), los métodos empleados y el sentido de la responsabilidad del operario se convierten en factores determinantes.

En las tablas 1 y 2 se muestran los defectos más comunes observados en el posicionamiento de los componentes de PCBA y en las juntas de soldadura.

Estas tablas enumeran el aspecto, las características y los peligros de los defectos comunes de las juntas de soldadura, junto con un análisis de sus causas.

Tabla 1: Análisis de defectos comunes en las uniones soldadas

| Defecto del punto de soldadura | Características del diseño | Daños | Análisis de las causas |

Soldadura falsa | Entre la soldadura y el cable del componente o la lámina de cobre hay una línea negra bien definida, en la que la soldadura retrocede hacia el límite. | No puede funcionar correctamente. | 1. Los cables de los componentes no se han limpiado correctamente, no se han estañado adecuadamente o la soldadura se ha oxidado. 2. La placa de circuito impreso no se había limpiado a fondo y la calidad del fundente aplicado era deficiente. |

| Cortocircuito de soldadura | Un exceso de soldadura ha provocado un cortocircuito debido a la formación de puentes de soldadura entre puntos adyacentes. | Cortocircuito eléctrico. | 1. En técnica de soldadura es incorrecto. 2. Hay un exceso de soldadura. |

| Tendiendo puentes | Cables adyacentes conectados. | Cortocircuito eléctrico. | 1. Los cables de los componentes quedan demasiado largos después del corte. 2. No se han limpiado los cables residuales del componente. |

Soldadura por movimiento de rayado | Hay grietas, ásperas como el pan desmenuzado, con huecos en las juntas. | La potencia es baja, no funciona o lo hace de forma intermitente. | Cuando la soldadura aún está húmeda y sometida a movimiento. |

Soldadura insuficiente | El área de soldadura es inferior a 75% de la almohadilla, y la soldadura no ha formado una superficie de recubrimiento lisa. | Resistencia mecánica insuficiente. | 1. Flujo de soldadura deficiente o retirada prematura del hilo de soldadura. 2. Flujo insuficiente. 3. La duración de la soldadura es demasiado corta. |

Exceso de soldadura | La superficie de la soldadura es convexa. | Desperdiciar soldadura podría ocultar defectos. | La retirada de las transferencias se retrasó. |

Sobrecalentamiento | El punto de soldadura aparece blanco, sin brillo metálico, con una superficie más bien rugosa. | La almohadilla de soldadura es propensa a pelarse, lo que reduce su resistencia. | La potencia del soldador es excesiva, lo que provoca tiempos de calentamiento prolongados. |

| Soldadura en frío | La superficie se presenta en forma de gránulos parecidos al tofu y, a veces, puede haber grietas. | La resistencia es baja y la conductividad, escasa. | Remover la pieza antes de que se solidifique la soldadura. |

| Sin mecha | Cuando el ángulo de contacto supera los 90 grados, la soldadura no puede extenderse ni cubrirse, de forma similar a una gota de aceite que reposa sobre una superficie con humedad. | La resistencia es baja y la conductividad, escasa. | Las superficies metálicas soldadas no son simétricas, como tampoco lo es la propia fuente de calor. |

Soltura | Los cables o componentes pueden desplazarse. | Conductividad deficiente o nula. | 1. El cable se movió antes de que la soldadura se solidificara, provocando un hueco. 2. El plomo no fue tratado (humectación deficiente o ausencia de humectación). |

| Tirar hasta un punto | Surgimiento de la vanguardia. | El aspecto es deficiente, lo que puede provocar fácilmente la aparición de puentes. | Un soldador sucio, o retirado prematuramente antes de que el punto de soldadura alcance el punto de fusión de la soldadura, puede provocar la adherencia de la soldadura y su posterior formación al retirarlo. |

| Estenopeica | La inspección visual o una lupa de baja potencia pueden revelar agujeros en la lámina de cobre. | Una resistencia insuficiente puede provocar que los puntos de soldadura sean propensos a la corrosión. | La contaminación de los materiales de soldadura, los materiales de las piezas y el medio ambiente. |

Delaminación de la lámina de cobre | La lámina de cobre se despega de la placa de circuito impreso. | La placa de circuitos está dañada. | La duración de la soldadura es demasiado larga. |

Tabla 2: Norma y análisis de defectos de las uniones soldadas SMT para componentes montados en superficie.

| Proyecto | Diagrama | Puntos clave | Herramientas de inspección | Criterios de valoración: |

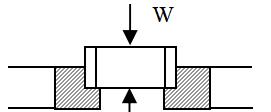

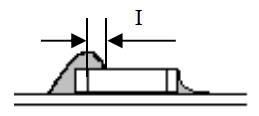

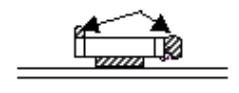

| 1. Posición de la pieza. |  | La amplitud "W" del electrodo de unión cubre más de la mitad de la superficie conductora. Importante: La inspección visual debe utilizarse para identificar el desplazamiento de la posición del componente, no mediante la verificación con un comprobador. En su lugar, utilice una lupa para la observación directa. | Calibradores | Más de la mitad |

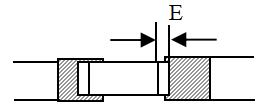

| 2. Posición de la pieza. |  | Más de la mitad de la longitud E del electrodo de unión está cubierta en la superficie conductora. Precaución: La inspección visual debe utilizarse para determinar el desplazamiento de la posición de la pieza, no debe confirmarse con un comprobador ni verificarse con lupa. | Calibradores | Más de la mitad |

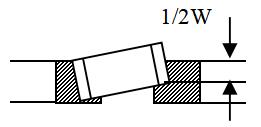

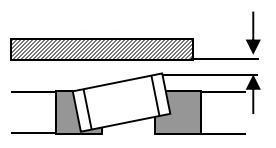

| 3. Posición de la pieza. |  | En cuanto a la inclinación de las piezas de unión, basta con cubrir más de la mitad de la amplitud W del electrodo de unión sobre la superficie conductora. Nota: Confíe en la inspección visual para detectar discrepancias en el posicionamiento de las piezas y evite utilizar un comprobador para confirmarlo; en su lugar, utilice una lupa para la observación directa. | Calibradores | Más de la mitad |

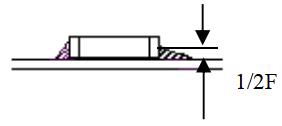

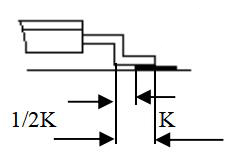

| 4. Cantidad de soldadura. |  1/2F | El electrodo está soldado con estaño, cuya extensión supera la mitad de la altura F y la mitad de la anchura W. | Calibradores | Más de la mitad |

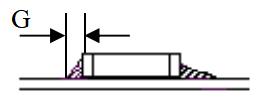

| 5. Cantidad de soldadura. |  | Suelde los componentes de la unión en la dirección más larga, desde la cara final del electrodo de unión, con un espesor de soldadura superior a 0,5 mm. Por ejemplo, G. | Calibradores | Superior a 0,5 mm |

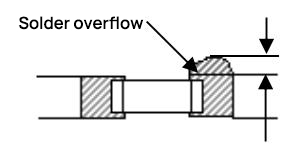

| 6. Cantidad de soldadura. |  | La altura de la soldadura debe ser inferior a 0,3 mm por encima de la superficie del componente de unión. | Indicador de cuadrante | Por debajo de 0,3 mm |

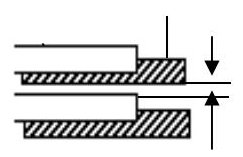

| 7. Cantidad de soldadura. |  | Las soldaduras de las piezas de unión no pueden solaparse, como en la forma de "I". | Inspección visual | No apilable |

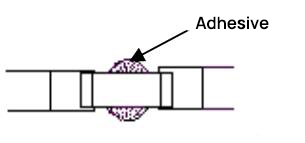

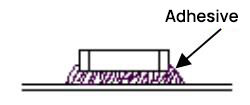

| 8. Adherencia de la pieza. |  Producto de calidad | No hay adhesivo entre el electrodo del componente de unión y la placa de circuito impreso. | Inspección visual | No puede estar debajo del electrodo |

Producto de calidad | ||||

| 9. Adherencia de la pieza. |  Producto defectuoso | No hay adhesivo entre el electrodo del componente de unión y la placa de circuito impreso. | Inspección visual | No puede estar debajo del electrodo |

| 10. Adherencia de la pieza. |  No debe contener aglutinantes. | No deben aplicarse adhesivos en la sección de electrodos de los componentes de unión. | Inspección visual | No puede ser adhesivo |

| 11. Posición de la pieza. |  No tocar G | La posición de los componentes de la unión no debe estar desplazada ni inclinada de forma que toque los conductores adyacentes. Para los aspectos que no puedan determinarse visualmente, utilice instrumentos de comprobación. | Inspección visual | No se puede establecer contacto |

| 12. Cantidad de soldadura. |  Desbordamiento de soldadura | La soldadura no debe rebosar más allá de la anchura de la superficie conductora. | Inspección visual | No puede desbordarse |

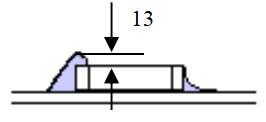

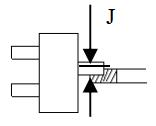

| 13. Posición de la pieza. |  | Más de la mitad de la anchura J de las patas del componente IC está por encima de la superficie conductora. | Calibradores | Más de la mitad |

| 14. Posición de la pieza. |  | Más de la mitad de la longitud, K, de las patas del componente IC hace contacto por encima de la superficie conductora. | Calibradores | Más de la mitad |

| 15. Posición de la pieza. |  | El desplazamiento de la posición del componente respecto al conductor adyacente debe ser ≥0,2mm; no debe hacer contacto con el conductor adyacente. | Inspección visual | No se puede establecer contacto |

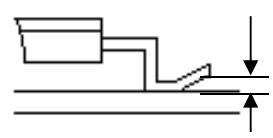

| 16. Pierna inestable. |  | Para los artículos con extremos de punta levantados, el levantamiento debe ser inferior a 0,5 mm. | Calibradores | Por debajo de 0,5 mm |

| 17. Pierna inestable. |  | Para los artículos en los que la base está levantada, la elevación en la base debe ser inferior a 0,5 mm. | Calibre 0,5 mm | Por debajo de 0,5 mm |

| 18. Pierna inestable. |  | Para los artículos en los que se eleva todo el pie, la elevación debe ser inferior a 0,5 mm. | Calibre 0,5 mm | Por debajo de 0,5 mm |

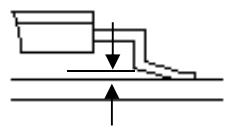

| 19. Pierna inestable. |  | La altura de la soldadura desde la superficie de la placa impresa hasta el pico de la soldadura es inferior a 1 mm. | Calibradores | Por debajo de 1 mm |

| 20. Pierna inestable. |  | La altura de la soldadura adherida a la pata del componente es inferior a 0,5 mm. | Calibradores | Por debajo de 0,5 mm |