¿Alguna vez se ha preguntado cómo calcular con precisión el consumo de varillas de soldadura? En esta entrada del blog, exploraremos los métodos y fórmulas utilizados por los expertos del sector para calcular las necesidades de material de soldadura. Si conoce estas técnicas, podrá optimizar su proceso de soldadura, reducir los residuos y mejorar la eficacia del proyecto. Prepárese para sumergirse en el mundo del cálculo del consumo de varillas de soldadura.

Introducción al consumo de varillas de soldadura

El consumo de varillas de soldadura es un aspecto crítico de las operaciones de soldadura, que influye tanto en la rentabilidad como en la planificación del proyecto. Entender cómo calcular y gestionar el consumo de varillas de soldadura, también conocidas como electrodos, es esencial para lograr resultados óptimos en cualquier proyecto de soldadura.

Los distintos procesos de soldadura requieren varios tipos y tamaños de electrodos, cada uno con características y aplicaciones únicas:

La soldadura SMAW, también conocida como soldadura con electrodo, utiliza electrodos revestidos. Los escenarios específicos para el uso de electrodos incluyen:

La soldadura GMAW, o MIG, emplea hilos macizos o con núcleo metálico. Las aplicaciones prácticas incluyen:

FCAW utiliza hilos tubulares con una eficiencia de deposición de aproximadamente 90%. Los usos comunes incluyen:

SAW implica una combinación de electrodos y fundente. Este proceso se utiliza comúnmente para:

Calcular con precisión el consumo de electrodos de soldadura implica varios pasos clave:

Identificar el proceso de soldadura específico (por ejemplo, SMAW, GMAW, FCAW) es crucial para seleccionar los electrodos adecuados.

Medir con precisión la longitud de la soldadura ayuda a determinar la cantidad de electrodo necesaria. Por ejemplo, si un proyecto implica soldar un cordón de 10 metros, esta medición es fundamental.

Consultar las especificaciones del fabricante o una tabla de consumo de electrodos de soldadura ayuda a identificar la tasa de consumo de los electrodos elegidos. Por ejemplo:

La fórmula utilizada es:

Número de electrodos = (Longitud de soldadura / Tasa de consumo de electrodos)Por ejemplo, si se sueldan 100 metros con electrodos E6010, el cálculo sería:

Número de electrodos = 100 metros / 2,5 kg por 100 metros = 40 kgVarios factores pueden influir en el consumo de varilla de soldadura:

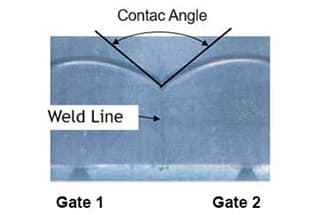

El grosor, el ángulo de la ranura y la abertura de la raíz son fundamentales, especialmente en las juntas a tope. Los materiales más gruesos requieren más material de relleno, lo que aumenta el consumo.

El tipo de unión (por ejemplo, a tope, en ángulo, solapada) afecta a la cantidad de electrodo necesaria. Las juntas de filete, por ejemplo, requieren cálculos específicos basados en la longitud del tramo y el tamaño de la armadura.

Pueden ser necesarias varias pasadas de soldadura, lo que repercute en el consumo total de electrodos. Por ejemplo, una soldadura de varias pasadas en material grueso consumirá más electrodos que una soldadura de una sola pasada.

Comprender estos factores y calcular con precisión el consumo de varillas de soldadura garantiza unas operaciones de soldadura eficientes y rentables, ayudando en la determinación de costes, la planificación y la supervisión de la eficiencia.

El cálculo preciso de la varilla de soldadura es fundamental para el éxito de cualquier proyecto de soldadura, ya que afecta no sólo a la calidad y resistencia de las soldaduras, sino también a la eficacia y seguridad generales del proceso de soldadura.

Utilizar el tipo y la cantidad correctos de varillas de soldadura es fundamental para conseguir soldaduras que cumplan las propiedades mecánicas requeridas, incluida la resistencia a la tracción y la durabilidad. Por ejemplo, la varilla de soldadura E6013, conocida por su resistencia a la tracción de aproximadamente 60.000 libras por pulgada cuadrada, es esencial para aplicaciones como la fabricación de uso general, la construcción naval y las estructuras metálicas. Una selección incorrecta de la varilla de soldadura puede dar lugar a una soldadura de mala calidad, una resistencia reducida y una mayor probabilidad de agrietamiento o fallo. Un estudio de caso de un proyecto de construcción naval demostró que el uso de un tipo incorrecto de varilla de soldar provocó múltiples fallos en las soldaduras, lo que causó retrasos significativos y un aumento de los costes debido a las repeticiones necesarias.

Un cálculo preciso de las necesidades de varillas de soldadura ayuda a optimizar el proceso de soldadura garantizando que se utiliza la cantidad adecuada de varillas de soldadura. Esto implica estimar la longitud de la soldadura, el grosor del metal y el número de uniones. Los cálculos adecuados evitan el despilfarro, reducen la necesidad de repeticiones y mejoran la productividad general. Por ejemplo, determinar el amperaje adecuado en función del diámetro del electrodo y el material a soldar es crucial para una soldadura eficaz. Las varillas E6013, por ejemplo, requieren amperajes específicos (70, 100, 150 y 190) en función de sus diámetros (2,5 mm, 3,2 mm, 4 mm y 5 mm).

Seleccionar la varilla de soldadura correcta también es vital para la seguridad. El uso de electrodos inadecuados puede provocar el sobrecalentamiento de la máquina de soldar, fallos en el equipo y un aumento de las salpicaduras y el humo, todo lo cual puede comprometer la seguridad del soldador. Una selección precisa minimiza estos riesgos, garantizando que el proceso de soldadura se lleve a cabo de forma segura con los mínimos peligros. En un incidente notable, una planta de fabricación sufrió un incendio debido al uso de varillas de soldadura incorrectas, lo que subraya la importancia de una selección adecuada para la seguridad.

Las distintas varillas de soldadura están diseñadas para posiciones y técnicas de soldadura específicas. Por ejemplo, la varilla E6013 es versátil y adecuada para las cuatro posiciones (plana, horizontal, vertical y por encima de la cabeza). Una selección cuidadosa basada en la tarea de soldadura específica garantiza una penetración adecuada, uniones fuertes y facilidad para mantener la posición de soldadura deseada. Una selección incorrecta puede dar lugar a uniones débiles y dificultades para mantener la posición de soldadura, como demostró un proyecto de construcción que se enfrentó a problemas estructurales debido a una selección incorrecta de la varilla para soldaduras verticales.

Adaptar el electrodo de soldadura al material que se va a soldar es crucial para conseguir soldaduras fuertes y duraderas. Los distintos metales requieren electrodos diferentes. Por ejemplo, el acero dulce necesita un electrodo diferente al del acero inoxidable. La varilla E6013, con su revestimiento de fundente a base de rutilo, es especialmente adecuada para aplicaciones de acero dulce. Un emparejamiento incorrecto de material y electrodo puede dar lugar a soldaduras débiles y fallos potenciales, como demostró un proyecto de reparación en el que el uso de un electrodo incorrecto provocó repetidas fracturas de la soldadura.

Los cálculos precisos de varillas de soldadura ayudan a gestionar los recursos con eficacia. Al determinar el número exacto de varillas de soldadura necesarias, los soldadores pueden evitar compras innecesarias y reducir los residuos. Esto ayuda a planificar y presupuestar el proyecto, garantizando que el proceso de soldadura sea rentable. Una gestión eficaz de los recursos también ayuda a mantener un flujo de trabajo constante sin interrupciones debidas a la escasez de materiales. En una instalación de fabricación a gran escala, un cálculo preciso ahorra costes sustanciales al minimizar el exceso de compras de material y reducir el tiempo de inactividad.

El cálculo preciso de la varilla de soldadura es esencial para garantizar soldaduras de alta calidad, optimizar la eficiencia, mantener la seguridad y gestionar los recursos de forma eficaz. Los errores de apreciación en este ámbito pueden dar lugar a soldaduras de mala calidad, reducir la productividad y aumentar los riesgos de seguridad, lo que subraya la necesidad de una planificación cuidadosa y un cálculo preciso en el proceso de soldadura.

La composición del metal base desempeña un papel fundamental a la hora de determinar el tipo de electrodo necesario. Los distintos metales necesitan electrodos específicos para garantizar una soldadura fuerte y compatible. Por ejemplo, el acero dulce suele utilizar electrodos como E6013 o E7018, mientras que el acero inoxidable o el aluminio requieren electrodos especializados que se adapten a sus propiedades únicas. La compatibilidad entre el electrodo y el metal base evita defectos y garantiza una soldadura fuerte. Un estudio de caso demostró que el uso del electrodo correcto para el acero inoxidable evitaba la corrosión y mejoraba la durabilidad de la soldadura.

Los ajustes de la corriente y la tensión de soldadura influyen considerablemente en la eficacia y la calidad de la soldadura. La corriente debe ser la adecuada para el tipo y el diámetro del electrodo, así como para el espesor del metal. Utilizar una corriente pequeña puede provocar arcos inestables y defectos, mientras que una corriente grande puede causar socavaduras y un aumento de las salpicaduras. Los ajustes de tensión adecuados, determinados por la longitud del arco, mantienen la estabilidad y evitan los defectos. Por ejemplo, en un proyecto en el que se utilizaron electrodos E7018 en chapas de acero gruesas, se comprobó que ajustando la corriente a 150 amperios y la tensión a 24 voltios se obtenía una calidad de soldadura óptima.

El diámetro y el tipo de electrodo son cruciales en el consumo de varilla de soldadura. Los electrodos de mayor diámetro requieren corrientes de soldadura más elevadas y se utilizan para materiales más gruesos. Los distintos tipos de electrodos, como los de varilla, alambre y tubulares, tienen características y aplicaciones únicas. Seleccionar el tipo de electrodo correcto en función del proceso de soldadura y del material garantiza un rendimiento óptimo y minimiza los residuos. Por ejemplo, en un proyecto de construcción naval se utilizaron electrodos tubulares por su alto índice de deposición y su idoneidad para condiciones exteriores.

La posición en la que se realiza la soldadura afecta a la elección del electrodo y al consumo de varilla de soldadura. Algunos electrodos están diseñados para posiciones específicas con el fin de garantizar una calidad de soldadura óptima. Los electrodos E7018 pueden utilizarse en todas las posiciones, mientras que otros pueden estar limitados a la soldadura plana y horizontal. Elegir el electrodo adecuado para la posición de soldadura ayuda a conseguir soldaduras uniformes y de alta calidad. En un proyecto de acero estructural, el uso de electrodos E7018 en posiciones verticales y elevadas dio como resultado soldaduras uniformes y sin defectos.

El diseño y el ajuste de la junta influyen en el consumo de varilla de soldadura. Para juntas con ajustes estrechos, los electrodos con arco de excavación, como E6010 o E6011, garantizan una penetración adecuada. Para juntas con aberturas de raíz anchas, electrodos como el E6012, que crean una cara de soldadura cóncava, son más adecuados. El diseño de la unión, incluyendo el tipo y el número de pasadas requeridas, afecta directamente a la cantidad de electrodo necesaria. En la soldadura de tuberías, el uso de electrodos E6010 para la pasada de raíz y E7018 para las pasadas de relleno y tapón garantizó soldaduras fuertes y sin defectos.

El tipo de fuente de alimentación (CA o CC) y la polaridad (DCEP, DCEN, CA) influyen en el consumo de la varilla de soldadura y en la calidad de la soldadura. Las fuentes de corriente continua suelen ofrecer arcos más estables, menos salpicaduras y mejor calidad de soldadura. El DCEP (electrodo positivo de corriente continua) proporciona una penetración más profunda, mientras que el DCEN (electrodo negativo de corriente continua) ofrece tasas de deposición más rápidas. Las fuentes de corriente alterna son más sencillas y económicas, pero pueden no ofrecer el mismo nivel de calidad. Para estructuras críticas, el uso de fuentes de corriente continua con polaridad DCEP puede mejorar la resistencia de la soldadura y reducir los defectos.

Las condiciones ambientales, como la temperatura, la humedad y la limpieza de la zona de trabajo, afectan al rendimiento de las varillas de soldadura. Las altas temperaturas o la humedad pueden hacer que la máquina de soldar trabaje más, afectando a la calidad de la soldadura. La limpieza del metal base es crucial; eliminar la cascarilla de laminación, el óxido, la humedad, la pintura y la grasa ayuda a evitar la porosidad y mejora la velocidad de desplazamiento. Garantizar un entorno limpio y controlado aumenta la eficacia de la soldadura y reduce el consumo de electrodos. En un proyecto de soldadura en alta mar, el control de los niveles de humedad y la limpieza previa de las superficies mejoraron significativamente la calidad de la soldadura y redujeron las repeticiones.

El grosor del metal que se suelda es un factor importante en el consumo de varilla de soldadura. Los metales más gruesos requieren más energía y a menudo necesitan electrodos con mayor ductilidad y bajo contenido en hidrógeno para evitar la fisuración de la soldadura. Para metales más finos, se prefieren electrodos que produzcan arcos suaves y penetración poco profunda para evitar quemaduras. Adaptar correctamente el electrodo al grosor del metal garantiza una soldadura eficaz y minimiza los residuos. En la soldadura de automóviles, el uso de electrodos finos en componentes de chapa metálica evita el alabeo y consigue soldaduras precisas.

Al considerar cuidadosamente estos factores, los soldadores pueden seleccionar los electrodos adecuados para sus necesidades específicas de soldadura, optimizar el rendimiento y minimizar los posibles defectos, lo que conduce a operaciones de soldadura eficientes y de alta calidad.

El consumo de varillas de soldadura viene determinado principalmente por factores como el tipo de unión, el tipo de ranura, la longitud de la soldadura y otras características de la estructura de soldadura.

Aquí tienes algunas fórmulas de cálculo:

A) La fórmula de cálculo del consumo de electrodos es la siguiente:

m = A*L*ρ/1 - KS

Dónde

B) La otra es la fórmula para calcular el consumo de electrodo de polvo no ferroso:

m = ALρ/Kn * (1+Kb)

Dónde,

Por ejemplo:

1. En chapa de acero con un espesor conocido de 20mm está provista de una ranura en forma de V, la longitud de soldadura L es de 3m, y la varilla de soldadura es 5015. ¿Cómo calcular el consumo de varilla de soldadura?

(Según la tabla, el área seccional del metal depositado A=250mm2El densidad del acero ρ= 7,8 g/cm3coeficiente de conversión Kn=0,79, coeficiente de peso del revestimiento del electrodo Kb=0,32).

Solución: área seccional conocida del metal depositado A=250mm2densidad del acero ρ= 7,8g/cm3coeficiente de transferencia Kn=0,79, Kb=0,32, L=3m.

De la fórmula:

mvarilla = ALρ(1+Kb)/1000Kn = 250mm2×3m×7,8g/cm3(1+0.32)/(1000×0.79)=9.77kg

Respuesta: El consumo de varilla de soldadura es de 9,77Kg.

2. La soldadura por arco manual se utiliza para soldar una placa de acero al carbono de 10m soldadura en ángulo. El diámetro del electrodo es Φ4.0, y el tamaño del filete es de 10mm. ¿Cuántos electrodos se necesitan? (La tasa de deposición de la varilla de soldadura es de 55%).

Requisito de material de soldadura W= D/η=1,2ALρ/η

A=10*10/2=50mm2L=10m, ρ=7,8*103/kg/m3η=55%

Por lo tanto, W=1,2*(50*10-3)*10*7.8*103/55%=8.509kg≈8.5kg

Respuesta: Para esta soldadura se necesitan 8,5 kg de varilla de soldar Φ4,0.

Tabla 1 Área seccional del metal depositado por soldadura

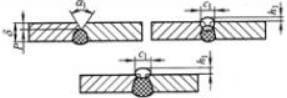

| NO. | Nombre de la soldadura | Tipo y tamaño de junta soldada y ranura/mm | Fórmula de cálculo |

| 1 | Soldadura en I por un solo lado | ||

| 2 | Soldadura en I | ||

| 3 | Soldadura en V (sin soldadura posterior) | ||

| 4 | Soldadura en V por un solo lado (sin soldadura posterior) | ||

| 5 | Soldadura en U (sin soldadura posterior) |  | |

| 6 | Soldadura de sellado posterior sin saliente en la raíz de la soldadura en V y en U | ||

| 7 | Raíz de soldaduras en V y en U |  | |

| 8 | Retención V de la placa de apoyo de acero |

Tabla 2 Coeficiente de peso Kb del revestimiento del electrodo

| E4303 | E43015 | E5015 |

| 0.77 | 0.77 | 0.79 |

Tabla 3 Coeficiente de transferencia Kn del electrodo

| E4303 | E43015 | E5015 |

| 0.42-0.48 | 0.42-0.5 | 0.38-0.44 |

El factor de calidad (Kb) del flujo de la varilla de soldadura oscila generalmente entre 25% y 40%. El coeficiente de transferencia (Kn) de la varilla de soldadura a la soldadura, que incluye las pérdidas por combustión y salpicaduras, es de aproximadamente 5% a 10%, y la pérdida por cabezas de varilla de soldadura no utilizadas es de aproximadamente 10% a 15%.

Por ello, el coeficiente de transferencia suele fijarse entre 0,75 y 0,85.

Las diferencias en el consumo de los distintos tipos de varillas de soldadura en las aplicaciones prácticas se reflejan principalmente en los siguientes aspectos:

Principios de selección de materiales de soldadura:

Los materiales consumidos durante la soldadura (incluidas las varillas de soldadura, el hilo de soldadura, etc.) se eligen en función de la composición química del metal depositado. Esto significa que diferentes tipos de varillas de soldadura pueden tener diferentes cantidades de consumo debido a sus diferentes tipos de fundente y tipos de fuentes de potencia de soldadura.

Composición y características del fundente de la varilla de soldadura:

Las varillas de soldadura ácidas y las varillas de soldadura alcalinas tienen diferentes componentes en su fundente, lo que conduce a diferentes actuaciones durante el proceso de soldadura. El fundente de las varillas de soldadura ácidas contiene varios óxidos, que tienen fuertes propiedades oxidantes, mientras que las varillas de soldadura alcalinas contienen más silicatos, óxidos de hierro y óxidos de titanio, etc., y tienen propiedades oxidantes más débiles. Estas diferencias pueden afectar a la cantidad de polvo producido durante la soldadura, la estabilidad del arco y la fluidez de la escoria, que a su vez afectan indirectamente al consumo de varillas de soldadura.

Rendimiento del proceso de soldadura:

Las varillas de soldadura ácidas pueden utilizarse tanto para CA como para CC, con un buen rendimiento del proceso de soldadura, arco estable, menos salpicaduras, buena fluidez de la escoria, fácil eliminación de la escoria y un bonito aspecto de la soldadura. En comparación, las varillas de soldadura alcalinas, debido a su composición química específica y a las características del fundente, pueden requerir más atención y ajuste durante el proceso de soldadura, lo que puede dar lugar a un consumo relativamente mayor en las mismas condiciones.

Ámbito de aplicación y ratio de producción:

En los últimos años, con el uso generalizado del acero ordinario de baja aleación, ha aumentado gradualmente la utilización de varillas de soldadura alcalinas en la soldadura. Esto indica que, a medida que aumenta la aplicación de tipos específicos de acero, el consumo de los tipos correspondientes de varillas de soldadura (como las varillas de soldadura alcalinas) también aumentará en consecuencia. Al mismo tiempo, la soldadura de determinados tipos específicos de acero puede dar lugar a un mayor consumo de tipos específicos de varillas de soldadura (como las varillas de soldadura E308H, que requieren una elevada composición química del metal depositado).

Garantizar un uso eficiente de las varillas de soldadura es vital para minimizar los costes y maximizar la productividad en las operaciones de soldadura. Estos son algunos consejos prácticos que le ayudarán a conseguir soldaduras de alta calidad con un uso eficiente de los cordones de soldadura.

Antes de iniciar el proceso de soldadura, limpie meticulosamente la zona de unión para eliminar contaminantes como óxido, pintura, aceite, cascarilla y grasa. Utilice un cepillo de alambre o una amoladora para conseguir una superficie limpia. Si no es posible eliminar por completo los contaminantes, considere la posibilidad de utilizar electrodos como AWS E6010 o E6011, que pueden penetrar a través de las impurezas. AWS E6010 y E6011 son tipos de electrodos conocidos por su capacidad de penetración profunda, lo que los hace adecuados para soldar a través de óxido y pintura.

Una conexión eléctrica estable y sólida es crucial. Garantiza un arco de alta calidad durante la soldadura. Asegúrese de que la pinza de trabajo está bien sujeta a un punto limpio de la pieza para evitar interrupciones o incoherencias.

Una longitud de arco constante es fundamental para conseguir soldaduras uniformes. Lo ideal es que la longitud del arco sea igual al diámetro del electrodo. Por ejemplo, utilizar un electrodo de 1/8 de pulgada requiere mantener una longitud de arco de 1/8 de pulgada. Un arco corto puede hacer que el electrodo se atasque en el baño de soldadura, mientras que un arco largo puede provocar salpicaduras excesivas, baja deposición, socavaduras y porosidad. Para mejorar la visibilidad, incline la cabeza en lugar de aumentar la longitud del arco.

Para posiciones planas, horizontales y por encima de la cabeza, utilice una técnica de arrastre o de revés. Sujete el electrodo perpendicular a la pieza de trabajo e incline la parte superior en la dirección de desplazamiento entre 5 y 15 grados. Un ángulo de arrastre o tirón de 10 a 15 grados suele ser óptimo para la soldadura con electrodo, ya que garantiza una penetración adecuada y un cordón de soldadura limpio.

Mantener una velocidad de desplazamiento constante es esencial para producir soldaduras fuertes. Soldar demasiado rápido puede provocar una penetración insuficiente, mientras que soldar demasiado despacio puede causar una acumulación excesiva de calor y cordones más anchos. Ajuste su velocidad de desplazamiento para mantener el charco de soldadura fundido pero no demasiado grande, garantizando una soldadura equilibrada y controlada.

Es fundamental seleccionar el tipo y el tamaño de electrodo adecuados para cada tarea de soldadura. Por ejemplo, los electrodos de bajo hidrógeno son ideales para soldar aceros de baja aleación y aceros al carbono con alto contenido en azufre y fósforo. Pueden ser necesarios precalentamientos elevados para chapas más gruesas y uniones rígidas a fin de garantizar una calidad de soldadura óptima. Por ejemplo, AWS E7018 es un electrodo de bajo contenido en hidrógeno adecuado para la soldadura estructural debido a su bajo contenido en humedad y alta resistencia.

La humedad en las varillas de soldar puede provocar defectos en la soldadura. Si sospecha que la varilla de soldar ha absorbido humedad, aumente el amperaje de su máquina de soldar y caliente la varilla sobre la pieza de trabajo (no sobre la pieza a soldar) durante 5-10 segundos para eliminar la humedad. Esta técnica es especialmente útil para varillas 7018 y de acero inoxidable.

Soldar en exceso, o hacer soldaduras más grandes de lo necesario para la resistencia de la unión, puede provocar pérdidas de material y posibles quemaduras, especialmente en materiales más finos como la chapa de acero. Asegúrese de que la geometría de la junta es coherente y de que la abertura de la raíz es suficiente para una penetración completa sin un refuerzo excesivo.

Ajuste el aporte de calor en función del tipo y el grosor del material para evitar deformaciones y garantizar soldaduras fuertes. Demasiado calor puede provocar distorsiones, mientras que demasiado poco calor puede dar lugar a una fusión incompleta. Un control adecuado del calor es esencial para conseguir soldaduras de alta calidad.

Un ajuste uniforme es vital para toda la junta. Controle con precisión los huecos o biseles para evitar que se quemen y mantener una velocidad de soldadura constante. Un bisel y una apertura de raíz suficientes son necesarios para una buena forma y penetración del cordón, garantizando una soldadura robusta y duradera.

Lleve siempre el equipo de seguridad adecuado, como casco, careta y gafas, para protegerse de los humos y salpicaduras de la soldadura. El equipo de seguridad es esencial para evitar lesiones y garantizar un entorno de trabajo seguro.

Limpie regularmente las soldaduras y el equipo después de su uso para evitar la oxidación y otras formas de corrosión. Asegúrese de que todo el equipo funciona correctamente y está correctamente configurado antes de comenzar cualquier tarea de soldadura. Un mantenimiento adecuado prolonga la vida útil de su equipo y garantiza una calidad de soldadura constante.

Siguiendo estos consejos prácticos, puede mejorar significativamente la eficacia y la calidad de sus operaciones de soldadura, garantizando un uso óptimo de las varillas de soldadura y logrando soldaduras superiores.

Elegir las varillas de soldadura, o electrodos, adecuados para su proyecto es crucial para conseguir soldaduras fuertes, duraderas y de alta calidad. Hay que tener en cuenta varios factores para garantizar la mejor adecuación entre el electrodo y los requisitos específicos de soldadura.

Las varillas de soldadura, también conocidas como electrodos, son componentes esenciales del proceso de soldadura. Conducen la corriente eléctrica necesaria para crear el arco, que funde el metal base y la propia varilla, formando la soldadura. Para elegir la varilla de soldar adecuada, hay que conocer las propiedades y requisitos tanto de la varilla como de los materiales que se van a soldar.

La composición del electrodo debe coincidir con la del metal base para garantizar una soldadura fuerte y compatible. Por ejemplo, cuando se suelda acero al carbono, se suele utilizar un electrodo de acero dulce como el E6013. Para el acero inoxidable, es adecuado un electrodo de acero inoxidable como el E308. De este modo se evitan problemas como el agrietamiento y se garantiza que las propiedades mecánicas de la soldadura coincidan con las del metal base.

La resistencia a la tracción del electrodo debe coincidir con la del metal base. Los dos primeros dígitos de la clasificación AWS del electrodo indican su resistencia a la tracción en miles de libras por pulgada cuadrada (psi). Por ejemplo, un electrodo E6010 tiene una resistencia a la tracción de 60.000 psi, adecuada para soldar estructuras de acero dulce. Para aceros de alta resistencia, se necesita un electrodo como el E11018, con una resistencia a la tracción de 110.000 psi.

Determine el espesor del metal base para seleccionar el electrodo adecuado. Los materiales más gruesos requieren electrodos de alta ductilidad y bajo contenido en hidrógeno, como el E7018, para evitar el agrietamiento. Para materiales finos, electrodos como el E6013, que producen un arco suave con penetración media, son ideales.

La forma y el tamaño del metal base también influyen en la elección del electrodo. Para soldar chapas finas, es preferible utilizar un electrodo de menor diámetro para evitar quemaduras. En cambio, los electrodos de mayor diámetro son adecuados para materiales más gruesos.

Los electrodos son compatibles con corriente alterna, continua o con ambos tipos de corriente. El cuarto dígito de la clasificación AWS indica el tipo de revestimiento y la corriente de soldadura compatible:

La posición de soldadura influye en la elección del electrodo. El tercer dígito de la clasificación AWS indica la posición cualificada del electrodo:

Por ejemplo, los electrodos E7018 pueden utilizarse en todas las posiciones, lo que los hace versátiles para diversas aplicaciones.

Para juntas con ajustes estrechos o sin bisel, utilice electrodos con arco de excavación, como E6010 o E6011, para garantizar una penetración suficiente. Estos electrodos son eficaces para penetrar a través de óxido, aceite y otros contaminantes.

Para materiales con aberturas de raíz anchas, seleccione electrodos que creen una cara de soldadura cóncava, como el E6012, para conseguir una calidad de soldadura óptima. Estos electrodos están diseñados para rellenar huecos y proporcionar un cordón de soldadura liso.

Tenga en cuenta las condiciones a las que se enfrentará la pieza soldada, como calor elevado, bajas temperaturas o cargas de choque repetitivas. Los electrodos de bajo hidrógeno con mayor ductilidad, como el E7018, se recomiendan para este tipo de aplicaciones a fin de reducir la posibilidad de fisuración de la soldadura.

El tipo más común, las varillas revestidas, vienen con varios revestimientos que influyen en su rendimiento, como la penetración profunda y el bajo hidrógeno. Estos revestimientos también ayudan a estabilizar el arco y a proteger la soldadura de la contaminación atmosférica.

Utilizadas para aplicaciones especializadas, las varillas tubulares ofrecen propiedades mecánicas específicas adaptadas a necesidades de soldadura únicas. Suelen utilizarse en procesos de soldadura por arco con núcleo de fundente (FCAW).

Utilizadas normalmente en los procesos de soldadura TIG y MIG, las varillas de soldadura desnudas son esenciales para lograr una alta precisión en determinadas aplicaciones. Requieren un gas de protección externo para proteger la zona de soldadura de la contaminación.

Asegúrese de que el metal base esté limpio y libre de polvo, óxido, grasa y otros contaminantes para evitar la porosidad y mejorar las velocidades de desplazamiento. Si la limpieza no es factible, utilice electrodos como E6010 o E6011 que pueden cortar eficazmente los contaminantes.

Si considera detenidamente estos factores, podrá seleccionar la varilla de soldadura adecuada para su proyecto específico, garantizando soldaduras fuertes, fiables y de alta calidad.

El tipo de material influye significativamente en el consumo de varilla de soldadura debido a diversos factores, como las propiedades del material, el tipo y tamaño del electrodo, el proceso de soldadura, el diseño de la unión y los requisitos específicos del proyecto.

Los distintos materiales tienen puntos de fusión diferentes, lo que afecta a la velocidad a la que se consumen las varillas de soldadura. Por ejemplo, los electrodos de acero utilizados habitualmente en la soldadura SMAW y MIG tienen puntos de fusión más bajos y están diseñados para fundirse completamente durante el proceso de soldadura, lo que conlleva un mayor consumo. En cambio, materiales como el aluminio y el titanio, que tienen propiedades térmicas diferentes, requieren técnicas específicas y pueden consumir los electrodos a ritmos distintos.

El tamaño y el tipo de electrodo también desempeñan un papel crucial a la hora de determinar el consumo. Los distintos electrodos, como un E6010 de 1/8″ en comparación con un E7018 de 3/32″, tienen índices de consumo distintos en función de sus especificaciones. Consultar las especificaciones del fabricante o una tabla de consumo de electrodos de soldadura es esencial para una determinación precisa.

El propio proceso de soldadura influye en el consumo de material. La soldadura TIG utiliza electrodos de tungsteno no consumibles que no se funden, mientras que la soldadura MIG y SMAW utiliza electrodos consumibles que se consumen a medida que se funden en la soldadura.

Además, el diseño de la unión y el grosor de los materiales que se sueldan pueden influir en el consumo de varillas de soldadura. Los materiales más gruesos o los diseños de unión complejos pueden requerir más pasadas de soldadura, aumentando así el consumo de electrodo.

El revestimiento y el fundente de los electrodos también pueden afectar a la tasa de consumo. Las varillas con revestimiento grueso proporcionan un blindaje superior, pero pueden ser innecesarias en muchas situaciones, mientras que las varillas con revestimiento ligero son más propensas a la escoria y las inclusiones, lo que puede afectar a la eficiencia y el consumo.

La normativa del sector y los requisitos específicos de cada proyecto influyen aún más en la elección del material de la varilla de soldadura. Por ejemplo, los proyectos de construcción pueden exigir metales de aportación robustos y resistentes que cumplan las normas de seguridad, lo que repercute en el tipo y la tasa de consumo de los electrodos utilizados.

En resumen, factores como las propiedades del material, el tipo y tamaño del electrodo, el proceso de soldadura, el diseño de la unión y los requisitos específicos del proyecto desempeñan un papel importante a la hora de determinar la tasa de consumo de las varillas de soldadura. Un cálculo preciso y una selección adecuada de los electrodos son cruciales para realizar operaciones de soldadura eficientes y rentables.

Para reducir los residuos de varillas de soldadura, se pueden aplicar varias estrategias:

El almacenamiento y la manipulación adecuados son esenciales. Los electrodos de soldadura deben almacenarse en recipientes herméticos o bolsas resellables con paquetes desecantes para evitar la contaminación por humedad, lo que prolonga su vida útil y reduce su eliminación prematura.

El uso eficiente de las varillas de soldadura es importante. Técnicas como el uso de un bloque para calentar la varilla antes de volver a golpear la pieza pueden minimizar el desperdicio. En la soldadura TIG, detenerse con unos pocos centímetros de varilla de relleno y unir una nueva varilla a la anterior puede reducir significativamente el desperdicio de cordón.

Debe estudiarse la posibilidad de reciclar y reutilizar las varillas de soldadura inservibles. Clasificar las varillas según la composición del material, eliminar los contaminantes y prepararlas de acuerdo con las directrices de las instalaciones de reciclaje puede ayudar a conservar los recursos naturales y promover prácticas sostenibles.

Elegir métodos de soldadura sostenibles que generen menos residuos también puede ser beneficioso. Por ejemplo, la soldadura con gas activo metálico (MAG) utiliza un electrodo consumible sin fin, lo que evita los residuos de los electrodos sobrantes. Otras técnicas como la soldadura por arco metálico con gas láser y la soldadura por fricción aumentan la eficiencia y reducen los residuos de material.

Minimizar los ciclos de arranque y parada durante la soldadura puede reducir el desperdicio de varilla. El uso de una varilla nueva para las virutas críticas o los procesos de soldadura continua puede ayudar a reducir el número de varillas utilizadas.

Los electrodos especializados, como los electrodos de ranurado de carbono revestidos de cobre con extremos macho/hembra, pueden eliminar el desperdicio de varillas al permitir la conexión para reducir las varillas desechadas.

La formación y la educación de los soldadores en técnicas sostenibles y responsables son cruciales. La formación en realidad virtual puede reducir el impacto ambiental y el uso de recursos durante el proceso de formación. Hacer hincapié en la importancia de minimizar los residuos y utilizar los recursos de forma eficiente puede marcar una diferencia significativa.

Por último, deben aplicarse prácticas adecuadas de gestión de residuos para las varillas de soldadura inutilizables. La eliminación responsable, el etiquetado adecuado y el almacenamiento de los residuos pueden evitar la contaminación del medio ambiente y reducir el riesgo de derrames y accidentes.

Siguiendo estos consejos, los soldadores pueden reducir significativamente los residuos de varilla de soldadura, mejorar la eficiencia y contribuir a unas prácticas de soldadura más sostenibles.