¿Alguna vez se ha preguntado por qué algunas estructuras soldadas fallan inesperadamente? Este artículo explora las fuerzas ocultas en juego: la tensión y la deformación de la soldadura. Aprenda cómo afectan estas tensiones a la resistencia, la estabilidad y la precisión, y descubra métodos prácticos para minimizar sus efectos. Prepárese para comprender los retos ocultos a los que se enfrentan los soldadores y cómo superarlos.

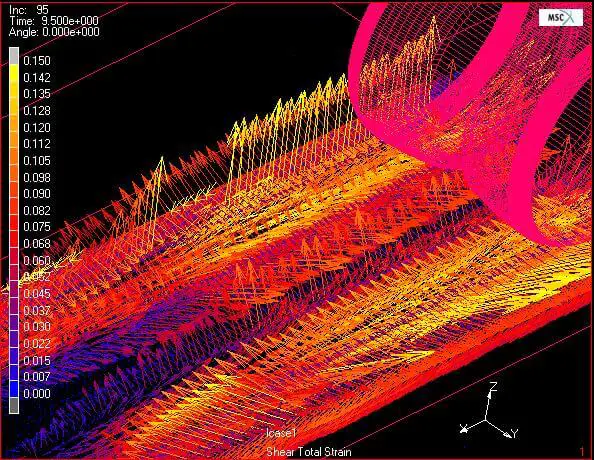

Las tensiones de soldadura se refieren a las fuerzas internas generadas dentro de los componentes soldados durante y después del proceso de soldadura. Estas tensiones están causadas principalmente por los ciclos de calentamiento y enfriamiento localizados inherentes a la soldadura, que provocan una expansión y contracción térmica no uniforme, así como cambios microestructurales en el material.

La causa fundamental de la tensión de soldadura y la deformación asociada radica en la distribución heterogénea de la temperatura durante la soldadura. Este gradiente térmico da lugar a:

Las tensiones de soldadura pueden clasificarse en dos tipos principales:

En ausencia de cargas externas, las tensiones de soldadura se autoequilibran dentro de la soldadura. Sin embargo, estas tensiones internas pueden afectar significativamente al rendimiento y la calidad de la estructura soldada de varias maneras:

① Efecto sobre la resistencia:

La presencia de defectos graves en zonas con elevada tensión de tracción residual puede repercutir negativamente en la resistencia a la carga estática de la soldadura si ésta funciona por debajo de la temperatura de transición frágil. La presencia de tensiones residuales de tracción en puntos de concentración de tensiones bajo esfuerzos cíclicos reducirá la resistencia a la fatiga de la soldadura.

La resistencia a la fatiga de las soldaduras no sólo depende de la magnitud de tensión residualsino también de factores como el factor de concentración de tensiones, el coeficiente característico del ciclo de tensiones y el valor máximo de la tensión cíclica. La influencia de la tensión residual disminuye a medida que disminuye el factor de concentración de tensiones y se intensifica a medida que disminuye el coeficiente característico del ciclo de tensiones, pero disminuye a medida que aumenta la tensión cíclica.

Cuando la tensión cíclica se acerca al límite elásticoel efecto de la tensión residual disminuye gradualmente.

② Efecto sobre la rigidez:

La combinación de tensión residual de soldadura y la tensión de las cargas externas pueden provocar una deformación plástica temprana en zonas específicas de la soldadura. Esto provocará una reducción de la rigidez de la soldadura.

③ Influencia en la estabilidad de la soldadura a presión:

Cuando una varilla soldada se somete a presión, la tensión residual de la soldadura se combina con la tensión de las cargas externas, lo que puede provocar una elasticidad o inestabilidad local y reducir la estabilidad general de la varilla.

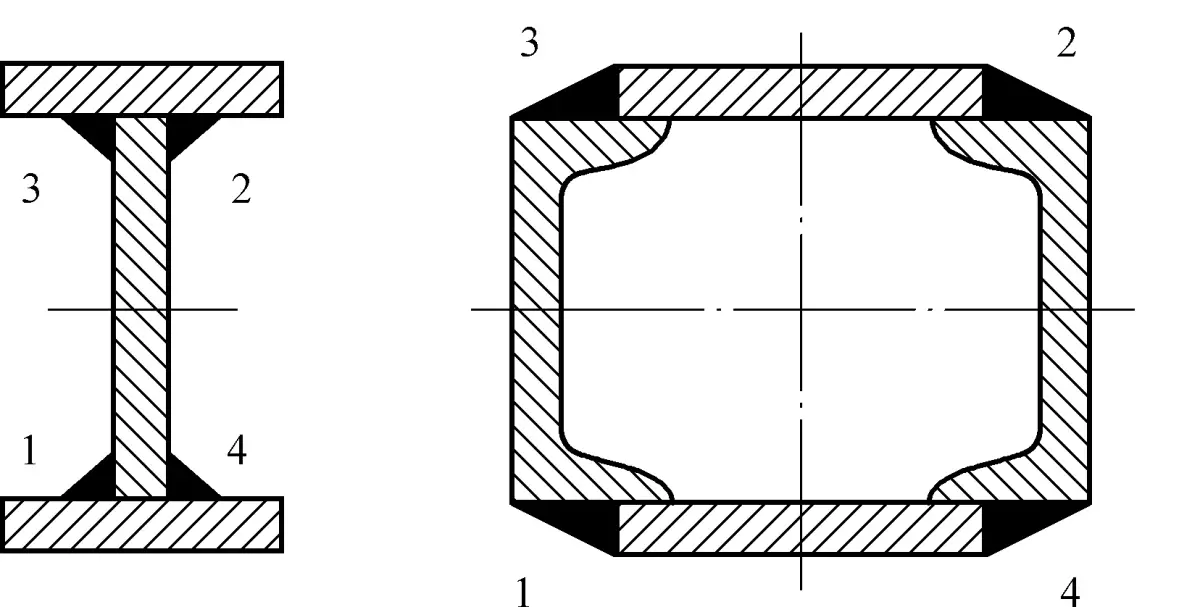

El impacto de la tensión residual en la estabilidad depende de la geometría y la distribución de tensión interna en el interior del elemento. La influencia de la tensión residual en las secciones no cerradas, como las secciones en I, es mayor que su influencia en las secciones cerradas, como las secciones en cajón.

④ Influencia en la precisión del mecanizado:

La presencia de tensiones residuales de soldadura puede afectar a la precisión de mecanizado de las soldaduras en distintos grados. Cuanto menor sea la rigidez de la soldadura, mayor será la cantidad de mecanizado y mayor su impacto en la precisión.

⑤ Influencia en la estabilidad dimensional:

La tensión residual de soldadura y el tamaño de la soldadura cambian con el tiempo, y esto puede afectar a la estabilidad dimensional de la soldadura. La estabilidad de la tensión residual también influye en la estabilidad dimensional de la soldadura.

⑥ Efecto sobre la resistencia a la corrosión:

La combinación de la tensión residual de soldadura y la tensión de carga puede provocar grietas por corrosión bajo tensión.

Influencia de la tensión residual de soldadura en la estructura y el elemento:

La tensión residual de soldadura es la tensión inicial de un elemento antes de que soporte cualquier carga. Durante el uso del elemento, la tensión residual se solapa con la tensión de trabajo causada por otras cargas, lo que provoca una deformación secundaria y una redistribución de la tensión residual.

Esto no sólo disminuye la rigidez y la estabilidad de la estructura, sino que también afecta significativamente a su resistencia a la fatiga, a la fractura frágil, al agrietamiento por corrosión bajo tensión y al agrietamiento por fluencia a alta temperatura bajo los efectos combinados de la temperatura y el medio ambiente.

La tensión de la soldadura puede minimizarse mediante una consideración exhaustiva tanto del diseño como del proceso. Al diseñar una estructura de soldadura, se deben adoptar juntas de soldadura con menor rigidez, minimizar la cantidad y el tamaño de la sección transversal de las soldaduras y evitar una concentración excesiva de soldaduras. En cuanto al proceso, se pueden adoptar las siguientes medidas:

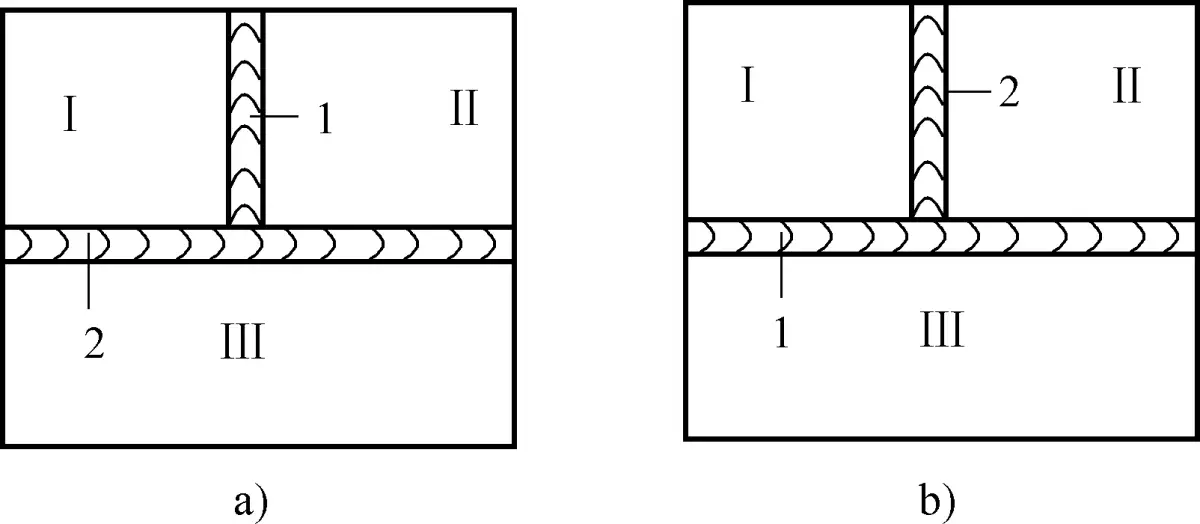

La determinación de la secuencia de soldadura debe permitir que la soldadura se contraiga libremente tanto como sea posible para reducir la tensión. La tensión de soldadura generada por la secuencia mostrada en la Figura 4-10a es pequeña, mientras que en la Figura 4-10b, el cordón de soldadura 1 aumenta primero la restricción sobre el cordón de soldadura 2, aumentando así la tensión residual.

a) Esfuerzo de soldadura mínimo, b) Esfuerzo de soldadura sustancial.

Durante el proceso de enfriamiento de la soldadura, utilice un martillo de cabeza redonda para golpear la soldadura de manera uniforme y rápida, provocando una deformación por alargamiento plástico local del metal de soldadura, compensando parte de la deformación por contracción de la soldadura, reduciendo así la tensión residual de soldadura.

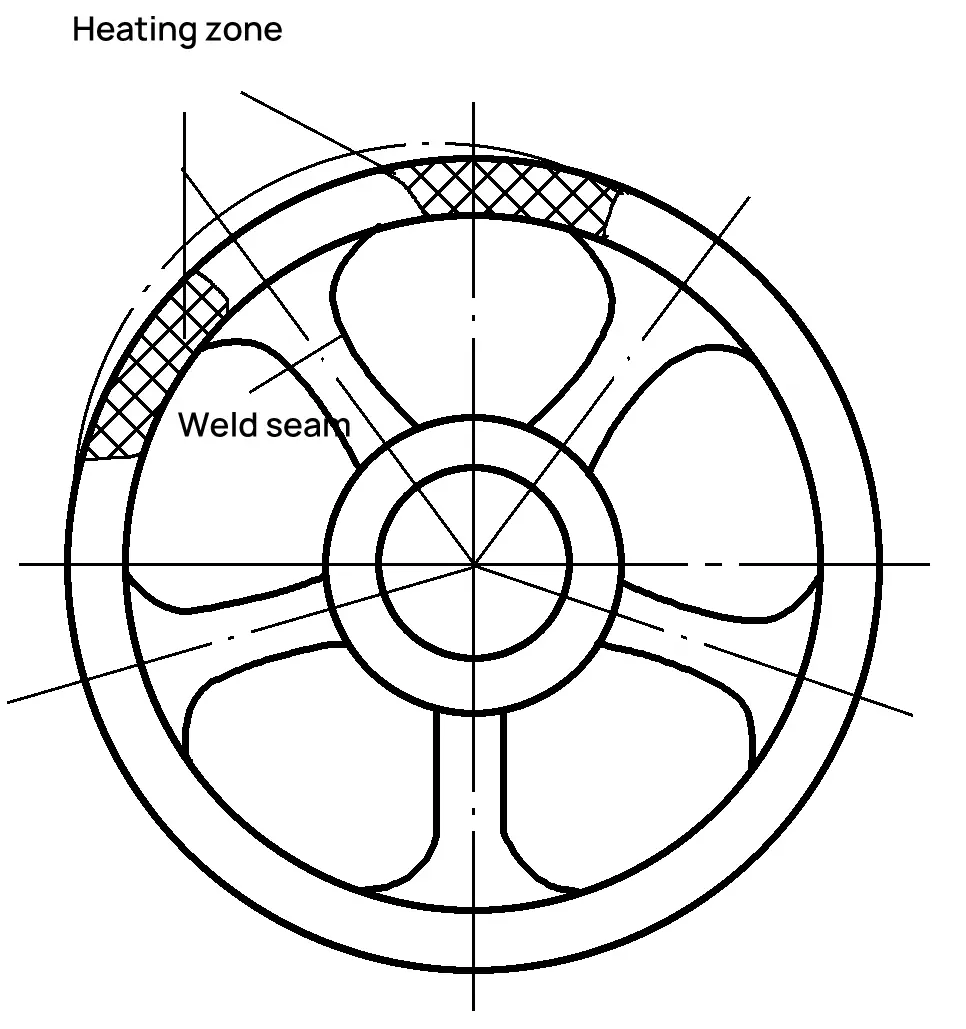

Antes de soldar, caliente una parte adecuada de la pieza (conocida como zona de reducción de tensiones) para alargarla (Figura 4-11). Después de soldar, durante el enfriamiento, la zona de reducción de tensiones y la soldadura se contraen en la misma dirección, reduciendo la tensión de soldadura y la deformación.

La finalidad del precalentamiento antes de la soldadura es reducir la diferencia de temperatura entre la zona de soldadura y el metal circundante, disminuir la velocidad de enfriamiento de la zona de soldadura y reducir la expansión y contracción desiguales durante el calentamiento y enfriamiento de la soldadura, reduciendo así la tensión de soldadura. El enfriamiento lento después de la soldadura puede tener el mismo efecto.

Sin embargo, este método complica el proceso y sólo es adecuado para materiales con poca plasticidad y propensos al agrietamiento, como el acero de alto y medio carbono, el hierro fundido y el acero aleado.

Para eliminar las tensiones residuales de soldadura en la estructura soldada, en la producción se suele utilizar el recocido de alivio de tensiones. Para las estructuras de acero al carbono y de acero de aleación baja o media, todo el componente o parte de la junta de soldadura puede calentarse a 600-800°C después de la soldadura, y enfriarse lentamente después de mantenerse a esta temperatura durante un cierto periodo de tiempo. Generalmente, se puede eliminar más de 80% de la tensión residual de soldadura.

Para controlar la deformación de la soldadura, el tamaño y la forma de los cordones de soldadura deben seleccionarse razonablemente durante el diseño de la estructura soldada, el número de cordones de soldadura debe reducirse al mínimo en la medida de lo posible y la disposición de los cordones de soldadura debe ser simétrica. En la producción de estructuras soldadas, suelen aplicarse las siguientes técnicas:

Basándose en cálculos teóricos y valores empíricos, el margen de contracción se tiene en cuenta de antemano durante la preparación y el procesamiento de las piezas de soldadura, para que la pieza pueda alcanzar la forma y el tamaño requeridos después de la soldadura.

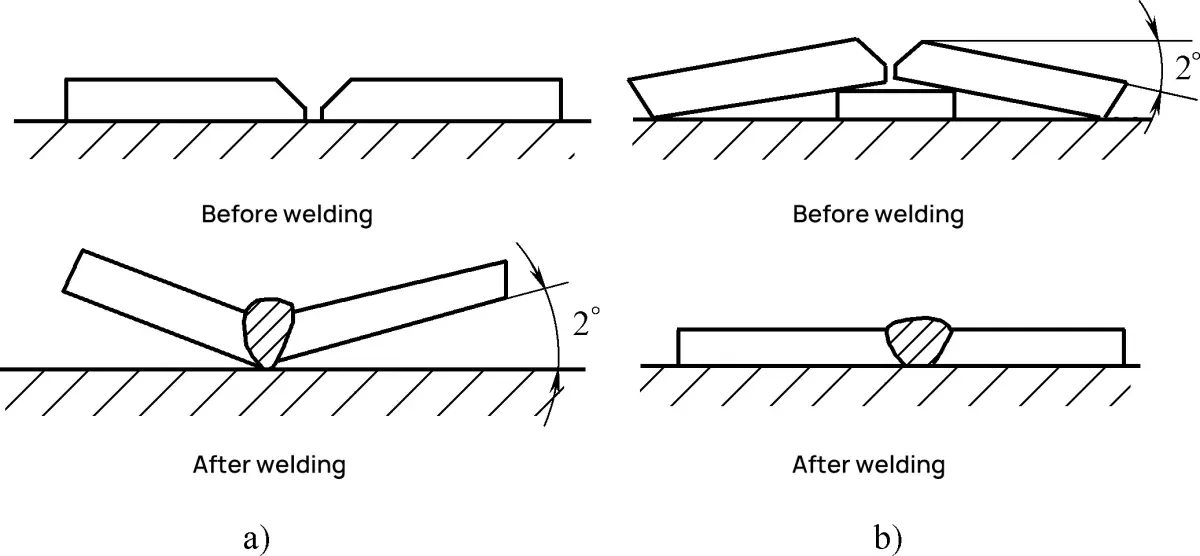

Basándose en la experiencia o en mediciones, el tamaño y la dirección de la deformación estructural de la soldadura se estiman de antemano. Durante el montaje de la estructura de soldadura, se crea una deformación intencionada en dirección opuesta pero de igual magnitud para compensar la deformación producida tras la soldadura (véase la figura 4-12).

a) Creación de deformación angular

b) Neutralización de la deformación angular

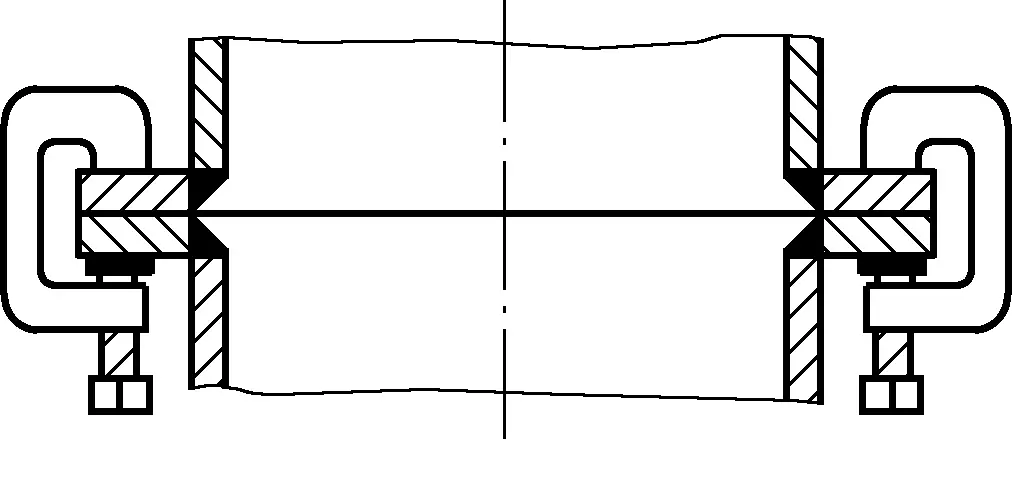

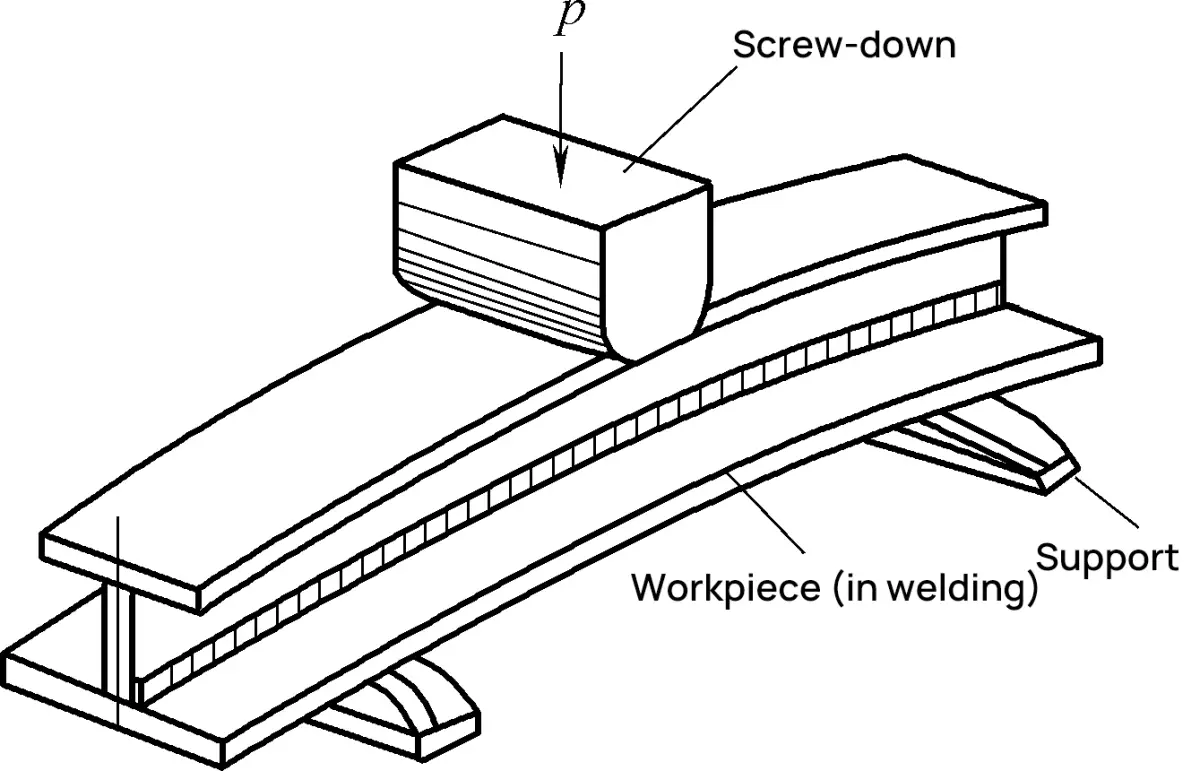

Las piezas de soldadura se fijan durante la soldadura y la fijación rígida se retira después de que las piezas de soldadura se hayan enfriado a temperatura ambiente. Esto puede evitar eficazmente la deformación angular y la deformación ondulatoria, pero aumenta la tensión de soldadura.

Este método sólo es adecuado para estructuras de acero de bajo contenido en carbono con buena plasticidad y no debe utilizarse para materiales de fundición y acero con gran tendencia al endurecimiento para evitar fracturas posteriores a la soldadura. La figura 4-13 muestra el uso del método de fijación rígida para evitar la deformación angular de la cara de la brida.

La selección de una secuencia de soldadura razonable es esencial para controlar la deformación de la soldadura. Para la soldadura de vigas de sección simétrica, la secuencia de soldadura mostrada en la Figura 4-14 puede reducir eficazmente la deformación de la soldadura.

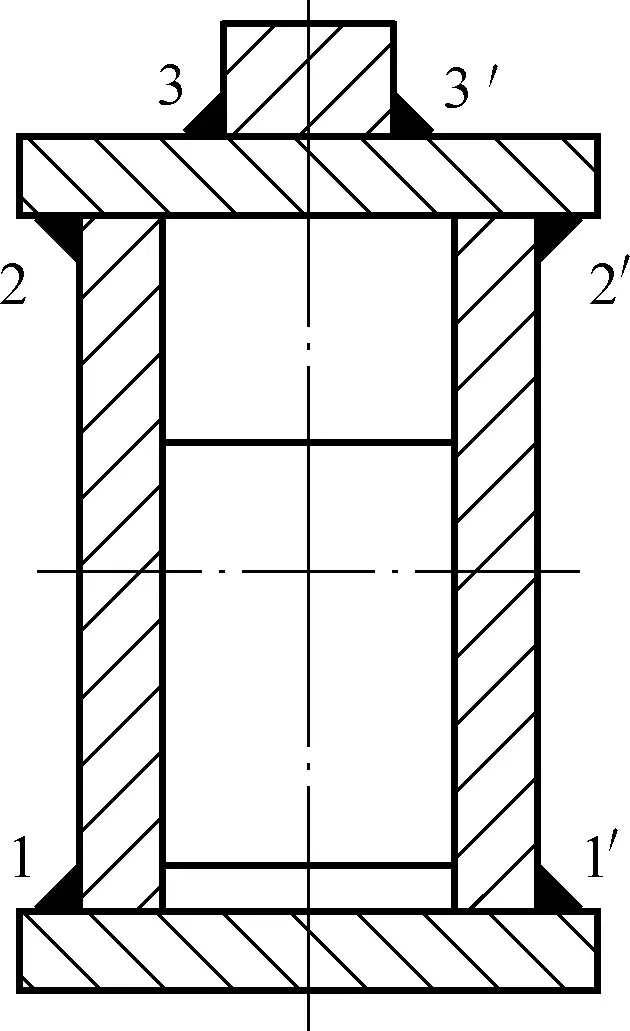

En el caso de piezas con una distribución irregular de las soldaduras, como la viga principal del puente grúa que se muestra en la figura 4-15, una secuencia de soldadura sensata consiste en que dos operarios suelden simultánea y simétricamente primero las soldaduras 1-1′, seguidas de las soldaduras 2-2′ y, por último, las soldaduras 3-3′. De esta manera, la deformación hacia arriba causada por la soldadura 1-1′ puede ser compensada esencialmente por la deformación hacia abajo causada por las soldaduras 2-2 y 3-3.

Durante el proceso de soldadura, incluso cuando se adoptan las medidas mencionadas anteriormente, a veces pueden producirse deformaciones que superan el valor admisible. Los métodos comúnmente adoptados para corregir la deformación de la soldadura incluyen:

La corrección mecánica consiste en utilizar una fuerza externa para inducir una deformación plástica en el componente en la dirección opuesta a la deformación de la soldadura, anulando así la deformación de cada uno (Figura 4-16). Por lo general, este método sólo es adecuado para aceros con bajo contenido en carbono y aceros ordinarios de baja aleación que tienen una rigidez relativamente baja y una buena plasticidad.

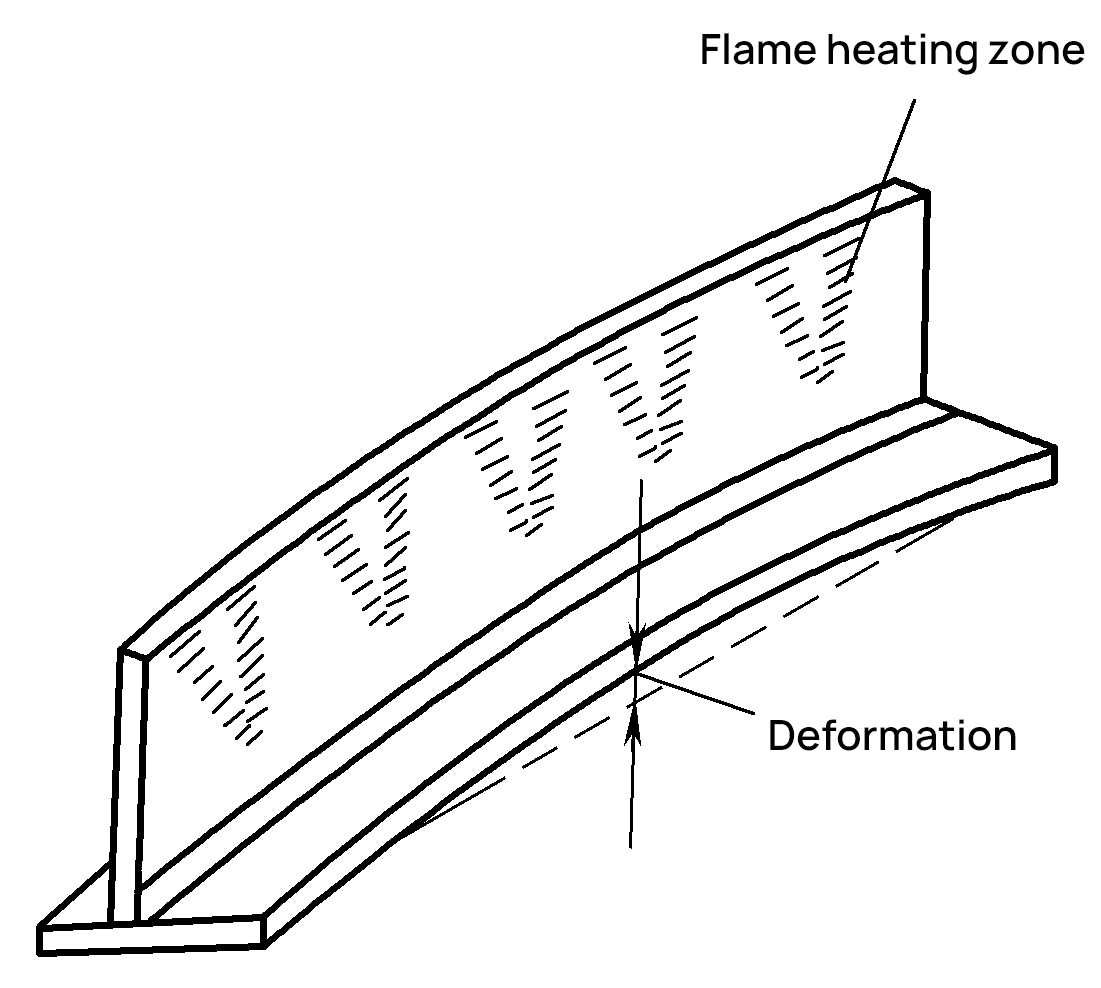

La corrección por llama utiliza la contracción por enfriamiento tras el calentamiento local del metal para corregir la deformación existente en la soldadura. La figura 4-17 muestra una deformación ascendente de una viga en T después de la soldadura, que puede corregirse calentando la posición del alma con una llama. La zona de calentamiento es triangular, y la temperatura de calentamiento es de 600-800°C.

Tras el enfriamiento, la banda se contrae, provocando una deformación inversa y enderezando el componente soldado. Este método es adecuado principalmente para materiales con buena plasticidad y sin tendencia al endurecimiento.

El alivio de tensiones por vibración (VSR) es una técnica avanzada para reducir las tensiones residuales en estructuras soldadas y materiales de ingeniería. Este proceso consiste en aplicar vibraciones controladas de baja frecuencia a la pieza de trabajo, normalmente entre 20 y 100 Hz. Cuando el efecto combinado de la tensión residual y la tensión vibracional inducida supera localmente el límite elástico del material, se produce una deformación plástica localizada que conduce a una redistribución de la tensión y a una reducción general.

La eficacia de la VSR depende de varios factores:

La VSR ofrece varias ventajas sobre los métodos de alivio de tensiones térmicas:

Sin embargo, es importante tener en cuenta que el VSR puede no ser adecuado para todos los materiales y geometrías, y su eficacia puede variar en función de la aplicación específica.

El alivio térmico de tensiones, también conocido como tratamiento térmico postsoldadura (PWHT), es un método bien establecido para reducir las tensiones residuales en componentes soldados. El proceso implica ciclos de calentamiento, inmersión y enfriamiento cuidadosamente controlados:

Consideraciones clave para un alivio eficaz de la tensión térmica:

Aunque el alivio de la tensión térmica es muy eficaz, una ejecución incorrecta puede tener efectos perjudiciales:

Para garantizar unos resultados óptimos, es fundamental:

Controlando cuidadosamente estos parámetros y siguiendo las mejores prácticas establecidas, el alivio térmico de tensiones puede reducir eficazmente las tensiones residuales, mejorando la estabilidad dimensional y la resistencia a la fatiga de las estructuras soldadas.