¿Alguna vez se ha preguntado cómo se unen impecablemente chapas finas en maquinaria compleja? Este artículo explora el fascinante mundo de las técnicas de soldadura, desde la soldadura por arco manual hasta los métodos MIG y TIG. Descubrirá consejos prácticos y asesoramiento de expertos para mejorar sus habilidades de soldadura y garantizar resultados de primera categoría. Prepárese para transformar su comprensión de la fabricación de metales.

Los códigos numéricos arábigos se utilizan para representar diversos métodos de soldadura de metales. Estos códigos numéricos pueden utilizarse en el diagrama como símbolo del método de soldadura y deben marcarse al final de la línea guía.

Por ejemplo, el siguiente símbolo de soldadura indica que una soldadura en ángulo se realiza mediante soldadura manual por arco eléctrico.

(El ![]() indica un soldadura en ánguloy el número arábigo 111 al final de la línea de referencia indica que se utiliza la soldadura manual por arco eléctrico).

indica un soldadura en ánguloy el número arábigo 111 al final de la línea de referencia indica que se utiliza la soldadura manual por arco eléctrico).

| Código | Método de soldadura |

| 111 | Soldadura por arco manual (soldadura por arco con electrodo revestido consumible) |

| 131 | Soldadura MIG (consumible soldadura por arco de argón) |

| 135 | Dióxido de carbono soldadura con gas de protección |

| 141 | Soldadura TIG (soldadura por arco de tungsteno-argón) |

| 311 | Soldadura oxiacetilénica |

| 21 | soldadura por puntos |

| 782 | Stud soldadura por resistencia (soldadura de semillas) |

Los códigos numéricos de la tabla representan los métodos de soldadura utilizados habitualmente en las soldaduras finas. chapa metálica soldadura.

| Formulario de soldadura | Acoplamiento | Junta de esquina Junta en T | Lapeado | ||

| Símbolos básicos |  Soldadura de borde rizado Soldadura de borde rizado |  Soldadura tipo I Soldadura tipo I |  Soldadura en ángulo Soldadura en ángulo |  Soldadura por enchufe o por ranura Soldadura por enchufe o por ranura |  Soldadura por puntos Soldadura por puntos |

La soldadura por arco manual utiliza varillas de soldadura revestidas (recubiertas de fundente) y piezas de trabajo como electrodos, utilizando el alto calor (6000-7000 ℃) generado por la descarga del arco para fundir el varilla para soldar y la pieza de trabajo, convirtiéndolos en un solo cuerpo.

La varilla de soldadura se acciona manualmente. Es flexible, maniobrable y ampliamente aplicable, y puede soldarse en todas las posiciones. El equipo utilizado es sencillo, duradero y barato. La calidad de la soldadura depende del nivel técnico del operario.

La especificación de la soldadura por arco manual hace referencia al diámetro de la varilla de soldadura, la intensidad de corriente de la soldadura, la tensión del arco y el tipo de alimentación (CA o CC). En la soldadura por arco manual de CC, también incluye la selección de la polaridad.

2.1.1 Diámetro de la varilla de soldadura

El diámetro de la varilla de soldadura tiene un impacto significativo en el calidad de soldadura y está estrechamente relacionado con la mejora de la productividad.

El uso de una varilla de soldadura demasiado gruesa provocará una penetración incompleta y una mala formación de la soldadura; el uso de una varilla de soldadura demasiado fina reducirá la productividad. La base principal para seleccionar el diámetro de la varilla de soldadura es el grosor de la pieza soldada y la posición de soldadura.

Los valores de diámetro recomendados en función del espesor de la pieza soldada son los siguientes (mm):

| Espesor de la soldadura | 0.5-1.0 | 1.5-2.0 | 2.5-3.0 | 3.5-4.5 | 5.0-7.0 |

| Diámetro de la varilla de soldadura | 1.6 | 1.6-2.0 | 2.5 | 3.2 | 3.2-4.0 |

Al seleccionar el diámetro de la varilla de soldar, también deben tenerse en cuenta las diferentes posiciones de soldadura. Se puede utilizar una varilla de mayor diámetro para soldadura plana.

Para soldaduras verticales, horizontales y por encima de la cabeza, por lo general debe elegirse una varilla de menor diámetro.

2.1.2 Selección de la corriente de soldadura

El tamaño de la corriente de soldadura tiene un impacto significativo en la calidad de la soldadura. Cuando la corriente de soldadura es demasiado pequeña, no sólo dificulta el arranque del arco y lo hace inestable, sino que también provoca defectos como la penetración incompleta y la inclusión de escoria.

Cuando la corriente de soldadura es demasiado grande, es fácil que se produzcan defectos de quemado y socavado, y la quema excesiva de elementos de aleación hará que la soldadura se caliente demasiado, lo que afectará a las propiedades mecánicas de la soldadura y provocará la inclusión de escoria debido a la exfoliación y el fallo del revestimiento.

La selección de la corriente de soldadura está relacionada con el tipo (composición del revestimiento), el diámetro de la varilla de soldadura, la posición de soldadura y la formación de la unión soldada.

La relación entre la intensidad de la corriente de soldadura y el diámetro de la varilla de soldadura es:

| Diámetro de la varilla de soldadura (mm) | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 |

| Intensidad actual | 25-40 | 40-70 | 70-90 | 80-130 | 140-200 | 190-280 |

| La relación entre la corriente de soldadura y el diámetro de la varilla de soldadura suele expresarse como: I = K * D Dónde: I - corriente de soldadura (A) D - diámetro de la varilla de soldadura (mm) K - coeficiente empírico. | ||||||

| Diámetro de la varilla de soldadura (mm) | 1.6-2.0 | 2.0-4.0 | 4.0-6.0 | |||

| Coeficiente de experiencia K | 15-30 | 30-40 | 40-60 | |||

Cuando se utiliza el valor de corriente calculado en aplicaciones prácticas, es necesario considerar diferentes posiciones de soldadura.

Para la soldadura plana, puede utilizarse una corriente de soldadura mayor; para la soldadura vertical, la corriente utilizada debe reducirse a 85-90% de la corriente utilizada para la soldadura plana; para la soldadura horizontal y por encima de la cabeza, la corriente debe reducirse a 80-85% de la utilizada para la soldadura plana.

Cuando se sueldan piezas de acero inoxidable en posición plana, debe seleccionarse una corriente de soldadura menor, ya que el núcleo de soldadura tiene una resistencia elevada y es propenso a enrojecer.

Al seleccionar la corriente de soldadura, deben tenerse en cuenta los siguientes puntos:

(1) ¿Es adecuada la corriente de soldadura?

a) Se puede determinar observando las salpicaduras (salpicaduras grandes cuando la corriente es demasiado grande, pequeñas cuando la corriente es demasiado pequeña y el hierro y la escoria no se separan fácilmente);

b) Observar la formación de la soldadura: (si la corriente es demasiado grande, habrá excesiva diferencia de altura, gran profundidad de fusión y fácil socavado; si la corriente es demasiado pequeña, habrá gran diferencia de altura en la soldadura y mala fusión con el metal base);

c) Observar la varilla de soldadura: (si la corriente es demasiado grande, la varilla de soldadura se vuelve roja y el revestimiento se despega; si la corriente es demasiado pequeña, el arco es inestable y la varilla se atasca fácilmente).

(2) La selección de la corriente de soldadura también debe tener en cuenta el grosor de la pieza, la forma de la unión, la posición de soldadura y las condiciones del lugar. Para piezas gruesas, huecos estrechos, temperaturas ambiente bajas, pero buenas condiciones de ventilación, puede utilizarse una corriente de soldadura mayor.

(3) En resumen, al tiempo que se garantiza la calidad de la soldadura, deben utilizarse en la medida de lo posible varillas de gran diámetro y corrientes de soldadura elevadas para mejorar la productividad de la soldadura.

2.1.3 Tensión de arco

La tensión del arco se refiere a la caída de tensión entre los dos extremos (dos electrodos) del arco. Cuando la varilla de soldadura y el material base están fijos, la tensión del arco es alta cuando la longitud del arco es larga, y baja cuando la longitud del arco es corta.

Durante la soldadura, la distancia entre el extremo de la varilla y la pieza se denomina longitud del arco. La longitud del arco tiene un impacto significativo en la calidad de la soldadura.

En general, para determinar la longitud del arco se puede utilizar la siguiente fórmula empírica:

L = () D

Dónde:

L - longitud del arco (mm)

D - diámetro de la varilla de soldadura (mm)

k - coeficiente empírico

Cuando la longitud del arco es mayor que el diámetro de la varilla de soldadura, se denomina arco largo; cuando la longitud del arco es menor que el diámetro de la varilla de soldadura, se denomina arco corto.

Cuando se utilizan electrodos ácidos, se debe soldar con arco largo para que el arco pueda arder de forma estable y obtener una buena unión soldada. Cuando se utilicen electrodos alcalinos, se debe soldar con arco corto.

Durante la soldadura, el arco no debe ser demasiado largo, de lo contrario la combustión del arco será inestable, lo que provocará una soldadura de mala calidad y escamas desiguales en la superficie de la soldadura.

2.1.4 Selección del tipo de alimentación y de la polaridad

La base principal para seleccionar el tipo de fuente de alimentación es el tipo de soldadura varilla. Por lo general, los electrodos ácidos pueden utilizar fuentes de alimentación de CA o CC, mientras que los electrodos alcalinos requieren fuentes de alimentación de CC para garantizar la calidad de la soldadura.

(Cuando se pueden utilizar tanto CA como CC, la fuente de alimentación de CA se debe utilizar tanto como sea posible, porque la fuente de alimentación de CA tiene una estructura simple, bajo costo y mantenimiento conveniente).

Si se utiliza una máquina de soldar de corriente continua, existe un problema de selección de polaridad. Cuando el electrodo positivo de la máquina de soldar se conecta a la pieza de trabajo y el electrodo negativo se conecta a la varilla de soldar, este método de conexión se denomina conexión positiva o polaridad positiva; cuando el electrodo negativo de la máquina de soldar se conecta a la pieza de trabajo y el electrodo positivo se conecta a la varilla de soldar, se denomina conexión inversa o polaridad inversa.

Cuando se utiliza una máquina de soldadura de CC para soldar, la selección de la polaridad depende principalmente de las propiedades de la varilla de soldadura y del calor requerido por la soldadura. Los principios de selección son los siguientes:

Cuando se sueldan estructuras importantes, se pueden utilizar electrodos alcalinos de bajo hidrógeno como E4315 (J417), E5015 (J507), y DC inversa. soldadura de polaridad para reducir la generación de porosidad.

Cuando se utilizan electrodos ácidos de titanio-calcio como el 4303 (J422), se puede soldar con corriente alterna o continua. Al soldar chapas finas de acero, aluminio y aleaciones de aluminio, latón y otras piezas soldadas, debe utilizarse la polaridad inversa de CC.

| Defecto | Características del defecto | Causa del suceso | medida preventiva |

| Desviación dimensional | La densidad de la soldadura, el refuerzo, el tamaño del tramo de soldadura, etc. son demasiado grandes o demasiado pequeños. | Selección inadecuada del diámetro del electrodo y de las especificaciones de soldaduraDiseño inadecuado de las ranuras y malos gestos de manipulación de la banda | La selección correcta del diámetro del electrodo y de los parámetros de soldadura puede mejorar el nivel de la tecnología de operación. |

| Socavado | Abolladuras en el metal base del costura de soldadura | Especificaciones de soldadura incorrectas, corriente excesiva, arco excesivamente largo y velocidad de soldadura excesivamente rápida. El ángulo de la varilla de soldadura es incorrecto, el gesto de operación es deficiente y la posición de la junta de soplado del arco es incorrecta. | Reducir la corriente de soldadura, no tirar del arco demasiado tiempo, y la velocidad del transportador del borde puede ser ligeramente más lenta, mientras que el transportador del medio puede ser ligeramente más rápido. El ángulo de inclinación de la varilla de soldadura es apropiado. |

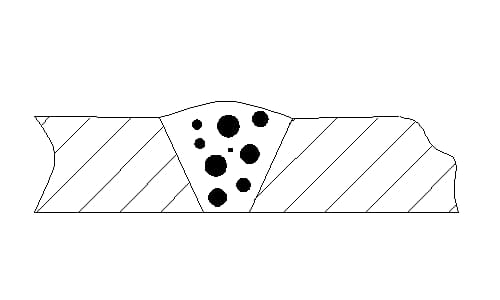

| Estoma | Hay poros intercalados en el cordón de soldadura | Las manchas de óxido, herrumbre y aceite en la superficie de la soldadura no se limpian, la varilla de soldadura absorbe humedad, la corriente de soldadura es demasiado pequeña, el arco es demasiado largo, la velocidad de soldadura es demasiado rápida, el efecto protector del revestimiento es deficiente y el gesto de operación es deficiente. | Limpie el ranura de soldaduraSecar la varilla de soldadura de acuerdo con las normas, aumentar la corriente de soldadura adecuadamente, reducir la velocidad de soldadura y evitar la salida de gas. |

| Falta de penetración | Unión incompleta entre la varilla de soldadura y el metal base | Diseño deficiente de la ranura y la separación, ángulo incorrecto de la varilla de soldadura, gestos de operación deficientes, aporte de calor insuficiente, corriente baja, velocidad de soldadura rápida y eliminación incompleta de los óxidos de escoria de soldadura de la ranura. | Elija el tamaño de ranura adecuado, elija una corriente de soldadura mayor o reduzca la velocidad de soldadura para mejorar la tecnología de funcionamiento. |

| Quemar | Al soldar chapas finas, los agujeros se queman en el metal base | Especificaciones de soldadura incorrectas (corriente excesiva), incorrecta métodos de soldadura | Seleccione una corriente de soldadura menor para acelerar adecuadamente la velocidad de soldadura. |

La soldadura con protección de CO2 utiliza gas CO2 como gas protector y alambre como electrodo en gas de electrodo consumible arco metálico soldadura. Sus características son las siguientes:

a) El gas CO2 está ampliamente disponible y es rentable, con costes equivalentes a 40-50% de la soldadura por arco manual;

b) Alta tasa de deposición, gran profundidad de penetración, ausencia de escoria y fuente de calor concentrada, lo que se traduce en una alta productividad;

c) La soldadura en posición completa puede realizarse utilizando alambres finos y métodos de transición en cortocircuito;

d) Las chapas finas de 1-3 mm pueden soldarse utilizando alambres finos, con una deformación mínima tras la soldadura;

e) El contenido de hidrógeno en la soldadura es bajo, y tiene una fuerte resistencia a la corrosión y una buena resistencia a las grietas;

f) La soldadura con protección de CO2 es fácil de observar el arco y el baño de fusión debido a su soldadura por arco brillante, lo que permite detectar y ajustar a tiempo los problemas, garantizando así la calidad de la soldadura;

g) Debido al fuerte efecto de oxidación del gas CO2 en el espacio del arco, se producen salpicaduras con facilidad, y la soldadura es propensa a la porosidad. La soldadura con protección de CO2 es susceptible a las interferencias del flujo de aire, lo que limita su uso para la construcción en exteriores.

El principal parámetros de soldadura para la soldadura con gas de protección CO2 son el diámetro del hilo, la corriente de soldadura, la tensión del arco, la velocidad de soldadura, el caudal de gas, la polaridad de potencia y la longitud de extensión del hilo.

3.1.1 Selección del diámetro del hilo:

| Diámetro del hilo de soldadura (mm) | Forma de transferencia de gotas | Espesor de la placa (mm) | Posición de soldadura |

| 0.5-0.8 | cortocircuito | 1.0-2.5 | Puesto completo |

| grano | 2.5-4.0 | nivel | |

| 1.0-1.4 | cortocircuito | 2.0-8.0 | Puesto completo |

| grano | 2.0-12 | nivel |

El diámetro del hilo utilizado para el CO2 La soldadura con gas de protección tiene una amplia gama. Los alambres finos pueden utilizarse para soldar chapas finas, soldadura plana y soldadura en posición horizontal (transición globular). Los alambres gruesos sólo son adecuados para soldar chapas gruesas y soldadura en posición horizontal (transición globular).

3.1.2 Material del cable:

Para soldar aceros con bajo contenido en carbono y estructuras de baja aleación, se suele utilizar el alambre de núcleo sólido Ho8Mn2SiA.

Las propiedades mecánicas del alambre incluyen σb ≥ 490MPa y σ ≥ 392MPa.

3.1.3 Selección de la corriente de soldadura y de la tensión del arco:

| Diámetro del hilo de soldadura (mm) | Transición en cortocircuito | Transición granular | ||

| Actual (A) | Tensión (V) | Actual (A) | Tensión (V) | |

| 0.5 | 30-60 | 16-18 | ||

| 0.6 | 30-70 | 17-19 | ||

| 0.8 | 50-100 | 18-21 | ||

| 1.0 | 70-120 | 18-22 | ||

| 1.2 | 90-150 | 19-23 | 160-400 | 25-38 |

| 1.6 | 140-200 | 20-24 | 200-500 | 26-40 |

3.1.4 Velocidad de soldadura:

La velocidad de soldadura adecuada se controla a 30-60 cm/min.

3.1.5 CO2 caudal de gas:

El caudal de gas suele estar relacionado con la corriente de soldadura. Cuando se sueldan chapas finas con corrientes pequeñas, el caudal de gas puede ser menor. Cuando se sueldan placas gruesas con grandes corrientes, el caudal de gas debe aumentarse adecuadamente.

Para la soldadura con hilo fino, el caudal de gas CO2 es de 5-15L/min, y para la soldadura con hilo grueso de chapas gruesas, el caudal de gas CO2 es de 15-25L/min.

3.1.6 Polaridad de alimentación:

Cuando se sueldan aceros de bajo contenido en carbono y aceros estructurales de baja aleación mediante soldadura con gas protector de CO2, se suele utilizar la conexión inversa de corriente continua (el polo negativo del

La máquina de soldar CC se conecta a la pieza, y el polo positivo se conecta al electrodo, lo que se denomina método de conexión inversa).

3.1.7 Longitud de extensión del cable:

La longitud de extensión del alambre se refiere a la distancia desde el extremo del alambre hasta la boquilla conductora de la tobera. Por lo general, es unas 10 veces el diámetro del cable.

Especificaciones para delgado soldadura de chapas mediante soldadura de hilo fino con protección de gas CO2.

| Espesor de la soldadura (mm) | Formulario conjunto | Espacio libre de montaje (mm) | Diámetro del hilo de soldadura (mm) | Tensión del arco (V) | Corriente de soldadura (A) | Caudal de gas (L/min) |

| ≤ |  | ≤ | 18-1919-20 | 30-5060-80 | 6-7 | |

| ≤ | 20-21 | 80-100 | 7-8 | ||

| ≤ | ||||||

| ||||||

Causas de los defectos de CO2 soldadura con gas protector y medidas preventivas

| Nombre del defecto | Casos | Medidas de prevención |

| Crack | La relación profundidad/anchura de la soldadura es demasiado grande. | Aumentar la tensión del arco o disminuir la corriente de soldadura para ensanchar la soldadura y reducir la penetración. |

| El tamaño de la soldadura es demasiado pequeño (especialmente para soldaduras en ángulo y pases de raíz). | Reducir la velocidad de desplazamiento para aumentar la sección transversal de la soldadura. | |

| El cráter del arco al final de la soldadura se enfría demasiado rápido. | Utilizar medidas de atenuación para reducir la velocidad de enfriamiento y rellenar adecuadamente el cráter del arco. | |

| Inclusión de escoria | El uso de la soldadura multipasada por arco en cortocircuito da lugar a la presencia de inclusiones de tipo escoria. | Limpie la capa de escoria brillante del cordón de soldadura antes de soldar la siguiente pasada. |

| La alta velocidad de desplazamiento provoca la presencia de inclusiones de tipo película de óxido. | Reducir la velocidad de desplazamiento, utilizar hilo de soldar (tubular, macizo) con mayor contenido de desoxidante y aumentar la tensión del arco. | |

| Estoma | Protección insuficiente contra gases | Aumente el caudal de gas protector para eliminar todo el aire de la zona de soldadura. Limpie las salpicaduras del interior de la boquilla de gas para evitar que el flujo de aire (provocado por ventiladores, apertura de puertas, etc.) penetre en la zona de soldadura. Utilice una velocidad de marcha más lenta para reducir la distancia entre la boquilla y la pieza soldada. La pistola de soldar debe mantenerse en la cola del cordón de soldadura hasta que se solidifique el cráter del arco. |

| Alambre de soldadura contaminado | Utilice alambre de soldadura limpio y seco para eliminar cualquier mancha de aceite adherida al alambre en el dispositivo de alimentación de alambre o en el tubo guía de alambre. | |

| La pieza está contaminada | Antes de soldar, elimine el aceite, el óxido, la pintura y el polvo de la ranura, y utilice alambre de soldadura con alto desoxidante. | |

| Tensión del arco demasiado alta | Reducir la tensión del arco | |

| La distancia entre la boquilla y la pieza es demasiado grande | Reducir la longitud de extensión del hilo de soldadura | |

| Sin fusionar | Hay película de óxido u óxido en la zona de soldadura | Eliminar la piel de óxido y las impurezas de la ranura y de la superficie de la pieza antes de soldar |

| Energía lineal insuficiente | Aumentar la velocidad de alimentación del hilo y la tensión del arco, reducir la velocidad de marcha | |

| Inadecuado tecnología de soldadura | Utilizando la operación de oscilación para lograr una parada instantánea de la sensibilidad a lo largo de la ranura, y manteniendo la dirección del hilo de soldadura en la parte delantera del baño de soldadura. | |

| Diseño de juntas poco razonable | El ángulo incluido de la junta biselada debe mantenerse lo suficientemente grande para alcanzar el grado de la ranura utilizando la longitud de extensión del hilo de soldadura y las características del arco adecuadas. Cambiar la ranura en forma de V por una ranura en forma de U. | |

| Falta de penetración | Tamaño de ranura inadecuado | El diseño de la escucha de la ranura debe ser razonable, de modo que la profundidad de fusión pueda alcanzar el fondo de la escucha de la ranura, manteniendo al mismo tiempo una distancia adecuada entre la boquilla y la pieza para reducir los bordes romos. Ajustar o aumentar la separación de la raíz de la junta a tope |

| Operación de soldadura incorrecta | Posicionar el hilo de soldadura en un ángulo de marcha adecuado para conseguir la máxima penetración, manteniendo el arco en la parte delantera del baño de soldadura. | |

| Energía lineal inadecuada | Aumente la velocidad de alimentación del hilo para obtener una mayor corriente de soldadura y mantenga una distancia adecuada entre la boquilla y la pieza. | |

| Gran penetración de fusión | Energía lineal excesiva | Reducir la velocidad de alimentación del hilo y la tensión del arco para aumentar la velocidad de marcha |

| Tratamiento inadecuado de las ranuras | Reducir los espacios excesivos entre las raíces y aumentar los bordes romos. |

La soldadura con electrodo no fusible protegido con gas, también conocida como soldadura con gas inerte de tungsteno (TIG), es un método de soldadura por arco que utiliza gas inerte (argón) como gas protector y electrodo de wolframio como electrodo no fusible. La fuente de calor para la fusión se produce por el arco entre el electrodo de tungsteno y el metal base (pieza).

Este método puede realizarse con o sin metal de aportación (hilo de soldadura), basándose en la fusión del propio metal base (normalmente se utiliza para soldar componentes estructurales con un grosor inferior o igual a milímetros).

La soldadura con gas inerte de tungsteno (soldadura TIG) es adecuada para la soldadura estructural de chapas finas de materiales como aluminio y aleaciones de aluminio, acero inoxidable y acero estructural al carbono ordinario.

Durante la soldadura TIG, el gas argón sólo sirve como protección mecánica. Es muy sensible al aceite, óxido y otras impurezas de la superficie de la pieza y del metal de aportación (hilo de soldadura). Si no se limpia correctamente, es probable que se produzcan defectos en la soldadura, como porosidad e inclusión de escoria.

Por lo tanto, antes de soldar, la superficie de unión de la pieza debe limpiarse químicamente o eliminarse mecánicamente de manchas de aceite y óxido en un rango de 30-50 milímetros (el alambre de soldadura también debe limpiarse de manchas de aceite y óxido), a fin de garantizar una calidad de soldadura fiable.

4.1.1 Parámetros de soldadura

Los principales parámetros de la soldadura TIG incluyen potencia de soldadura alimentación y polaridad, corriente de soldadura, tensión del arco, velocidad de soldadura, diámetro y forma del extremo del electrodo de wolframio, diámetro y caudal de gas de la tobera, distancia de la tobera a la superficie de la pieza y ángulo de inclinación de la antorcha de soldadura.

① Selección de la fuente de alimentación y la polaridad

| Materiales metálicos | Fuente de alimentación de CC | Alimentación de CA | |

| Conexión directa | Conexión inversa | ||

| Aleación de aluminio Acero inoxidable Acero al carbono Bajo acero aleado | × ×Bueno Bien bien | Disponible Disponible × × × | Bien Bien Disponible Disponible Disponible |

② Corriente de soldadura

La corriente de soldadura es el parámetro de soldadura más importante que determina la penetración de la soldadura. La corriente de soldadura se selecciona en función de la profundidad de soldadura requerida y de la corriente que puede soportar el electrodo de wolframio.

Varias corrientes de soldadura TIG manual para diferentes uniones:

| Espesor de la placa (mm) | Formulario conjunto | Corriente de soldadura (A) | ||

| Soldadura plana | Soldadura vertical | Soldadura aérea | ||

| 1.5 | Acoplamiento | 800-100 | 70-90 | 70-90 |

| Lapeado | 100-120 | 80-100 | 80-100 | |

| Junta de esquina | 80-100 | 70-90 | 70-90 | |

| 2.5 | Acoplamiento | 100-120 | 90-110 | 90-110 |

| Lapeado | 110-130 | 100-120 | 100-120 | |

| Junta de esquina | 100-120 | 90-110 | 90-110 | |

| 3.2 | Acoplamiento | 120-140 | 110-130 | 105-125 |

| Lapeado | 130-150 | 120-140 | 120-140 | |

| Junta de esquina | 120-140 | 110-130 | 115-135 | |

Nota: Cuando el espesor de la chapa es inferior a milímetros, milímetros y milímetros, la corriente de soldadura puede tomarse de los valores límite inferiores indicados en esta tabla.

③ Tensión de arco

La tensión del arco es el principal parámetro que determina la anchura de la soldadura. En la soldadura TIG, se suele utilizar una tensión de arco más baja para obtener una buena protección del baño de soldadura. El intervalo de tensión de arco utilizado habitualmente es de 10-20 V.

④ Diámetro del electrodo de wolframio y forma del extremo

La elección del diámetro del electrodo de wolframio depende del tipo de fuente de potencia de soldadura a utilizar, así como la polaridad y la magnitud de la corriente.

Al mismo tiempo, el filo del extremo del electrodo de wolframio también influye en la profundidad, anchura y estabilidad de la soldadura. Los parámetros recomendados en la tabla siguiente están disponibles para su selección.

Intervalo de corriente de soldadura admisible para distintos diámetros de electrodo de wolframio:

| Diámetro del electrodo de wolframio (mm) | Corriente continua (A) | Alimentación CA (A) | ||||

| Conexión directa | Conexión inversa | |||||

| Tungsteno puro | Torio tungsteno cerio tungsteno | Tungsteno puro | Torio tungsteno cerio tungsteno | Tungsteno puro | Torio tungsteno cerio tungsteno | |

| 1.6 | 40-130 | 60-150 | 10-20 | 10-20 | 45-90 | 60-120 |

| 2.0 | 75-180 | 100-200 | 15-25 | 15-25 | 65-125 | 85-160 |

| 2.5 | 130-230 | 170-250 | 17-30 | 17-30 | 80-140 | 120-210 |

Antes de utilizar el electrodo de wolframio, es necesario asegurarse de que su superficie está libre de rebabas y otros metales o no metálico inclusiones, y no hay cicatrices, grietas u otras impurezas.

De lo contrario, pueden producirse arcos en la pinza de la antorcha de soldadura y contaminar el baño de soldadura.

La longitud de la extensión del electrodo de wolframio suele seleccionarse entre 1 y 2 veces el diámetro del electrodo de wolframio.

Forma de la punta del electrodo de wolframio y rango de corriente:

| Diámetro del electrodo de wolframio (mm) | Diámetro de la punta (mm) | Ángulo de la punta (°) | Conexión directa CC | |

| CC constante (A) | Corriente de impulsos (A) | |||

| 12 | 2-15 | 2-25 | ||

| 20 | 5-30 | 5-60 | ||

| 25 | 8-50 | 8-100 | ||

| 30 | 10-70 | 10-140 | ||

| 35 | 12-90 | 12-180 | ||

| 45 | 15-150 | 15-250 | ||

⑤ Velocidad de soldadura

La velocidad de soldadura de la soldadura TIG depende del grosor de la pieza y de la corriente de soldadura. Debido a la menor corriente que puede soportar el electrodo de tungsteno, la velocidad de soldadura suele ser inferior a 20 m/h (controlada entre 15-18 m/h).

⑥ Caudal de gas y diámetro de boquilla

El diámetro de la tobera depende del grosor de la pieza y de la forma de la junta, y el caudal de gas debe aumentar proporcionalmente al diámetro de la tobera.

Cuando la apertura de la boquilla es de 8-12 milímetros, el caudal del gas de protección es de 5-15 L/min; cuando la boquilla aumenta a 14-22 milímetros, el caudal de gas es de 10-20 L/min. El caudal de gas también está relacionado con el entorno de soldadura.

En caso de fuerte flujo de aire, debe aumentarse el caudal de gas.

Los soldadores experimentados pueden juzgar el efecto de la protección con argón observando el color de la superficie del metal de soldadura durante el proceso.

Si el efecto de protección no es ideal, debe ajustarse cuidadosamente el caudal de argón, aumentar el diámetro de la boquilla, aumentar la superficie y, si es necesario, aumentar la protección de argón trasera.

| Ciencia de los materiales | Espesor de la placa (mm) | Posición de soldadura | Corriente de soldadura (A) | Velocidad de soldadura (M/MIN) | Diámetro del electrodo de wolframio (MM) | Diámetro del hilo de relleno (MM) | Caudal de argón (L/MIN) | Diámetro de la boquilla (MM) |

| Aleación de aluminio | 1.2 | Horizontal y vertical | 65-80 50-70 | 5-8 | ||||

| 2 | Inclinación horizontal y horizontal | 110-140 90-120 | 5-85-10 | |||||

| 3 | Inclinación horizontal y horizontal | 150-180 130-160 | 7-11 | |||||

| 4 | Horizontal y vertical | 200-230 180-210 | ||||||

| acero inoxidable | 1 | Pie plano | 50-80 50-80 | |||||

| Pie plano | 80-120 80-120 | |||||||

| Pie plano | 105-150 | |||||||

| Pie plano | 150-200 |

Tungsteno gas inerte proceso de soldadura defectos.

| Defecto | Razones de producción | Medida preventiva |

| Inclusión de tungsteno | (1) Encendido por arco de contacto (2) Fusión del electrodo de wolframio | (1) Utilizar un oscilador de alta frecuencia o un generador de impulsos de alta tensión para iniciar el arco. (2) reducir la corriente de soldadura o aumentar el diámetro del electrodo de tungsteno, apretar la pinza del electrodo de tungsteno y reducir la longitud de extensión del electrodo de tungsteno. (3) ajustar el electrodo de wolframio agrietado o rasgado |

| Efecto de protección contra gases deficiente | Los componentes innecesarios como el hidrógeno, el nitrógeno, el aire y el vapor de agua se mezclan en el recorrido del gas | (1) Utilizando gas argón con una pureza de% (2) disponer de un suministro de gas anticipado suficiente y de un tiempo de parada del gas retardado (3) conectar correctamente las tuberías de agua y las de gas, evitando confusiones (4) hacer un buen trabajo de limpieza previa a la soldadura (5) seleccionar correctamente el caudal de gas protector, el tamaño de la boquilla, la longitud de extensión del electrodo, etc. |

| Inestabilidad del arco | (1) Hay manchas de aceite en la pieza de soldadura. (2) El tamaño de la ranura de la junta es demasiado estrecho. (3) El electrodo de tungsteno está contaminado. (4) El diámetro del electrodo de tungsteno es demasiado grande. (5) El arco es demasiado largo | (1) Haga un buen trabajo de limpieza previa a la soldadura (2) Ensanchar la ranura, acortar la longitud del arco (3) Retire la parte contaminada (4) Elija el tamaño de electrodo y el mandril adecuados (5) Reducir la distancia de la boquilla |

| Pérdida excesiva del electrodo de tungsteno | (1) Protección deficiente contra gases, oxidación del electrodo de tungsteno (2) Conexión de polaridad inversa (3) Sobrecalentamiento de la pinza (4) Diámetro del electrodo de wolframio demasiado pequeño (5) Oxidación del electrodo de wolframio durante el paro de la soldadura | (1) Limpie la boquilla, acorte la distancia de la boquilla y aumente adecuadamente el caudal de argón grande. (2) Cambie la polaridad de la fuente de alimentación. (3) Pulir el electrodo sujeción y sustitúyalo por uno nuevo. (4) Aumentar el diámetro del electrodo de wolframio. (5) Prolongar el tiempo de suministro de gas de retardo no menos de 1S/10A. |

Nota: A excepción de los defectos exclusivos de la soldadura TIG mencionados anteriormente, los demás defectos son básicamente los mismos que los de la soldadura por arco manual.

La soldadura por puntos por resistencia es un método de soldadura por resistencia que ensambla y solapa la unión soldada, y la presiona entre dos electrodos para fundir el metal base en una soldadura por calor de resistencia.

El proceso de soldadura por puntos puede dividirse en tres etapas: precarga de la soldadura entre los electrodos, calentamiento de la zona de soldadura a la temperatura requerida y enfriamiento de la zona de soldadura bajo la presión de los electrodos.

La calidad de la mancha uniones soldadas depende principalmente del tamaño de la zona de fusión (diámetro y velocidad de penetración).

Al mismo tiempo, los defectos superficiales como la excesiva indentación, las grietas superficiales y los daños por adherencia también reducirán la resistencia a la fatiga de la articulación.

Características del proceso de soldadura por puntos: baja tensión, alta corriente, alta eficiencia de producción, pequeña deformación, limitado a la superposición, sin necesidad de añadir materiales de soldadura tales como varillas de soldadura, alambres y fundente, fácil de lograr la automatización, se utiliza principalmente para estructuras de chapa fina.

Los electrodos de soldadura por puntos constan de cuatro partes: el extremo, el cuerpo principal, la cola (rosca cónica o de tubo) y el orificio de refrigeración.

Existen cinco formas comunes de electrodos.

Donde 1 representa el extremo, 2 representa el cuerpo principal, 3 representa la cola y 4 representa el orificio del agua de refrigeración.

Formas estándar de los electrodos de soldadura por puntos:

Soldadura por puntos Material del electrodo.

| Nombre del material | Fracción másica de la composición de la aleación % | rendimiento | Solicitar | |||

| Resistencia a la tracción MPa | Dureza HB | Conductividad IACSx10-2 | Temperatura de ablandamiento ℃ | |||

| Frío, puro y duro T2 | Impurezas< | 250-360 | 75-100 | 98 | 150-250 | Soldadura por puntos de aluminio resistente a la corrosión 5A02, 2A21 (LF2, LF21) |

| Acero verde cadmio Qcd | Cd, el resto son Cu | 400 | 100-120 | 80-88 | 250-300 | Aluminio endurecido 2A12CZ (LY12CZ) tras soldadura por puntos y temple |

| Bronce grabado | El resto son Cu | 480-500 | 110-135 | 65-75 | 510 | Soldadura por puntos de acero con bajo contenido en carbono Q235, 08, 10, 20 |

| Acero al cromo cobalto HD1 | Cr, el resto son Cu | 170-190 | 75 | ≥600 | Acero y acero inoxidable | |

Dimensiones del electrodo básico.

| Diámetro D del cuerpo del electrodo (mm) | Diámetro del extremo del electrodo d (mm) | Rosca del tubo de escape G (pulg.) | ||

| 5-10 | 20-75 | 100 | ||

| Diámetro D del cuerpo del electrodo (mm) | Determinar en función de los parámetros del proceso de soldadura por puntos | 1/2"1" | ||

| 12-16 | 20-35 | 35-50 | ||

La limpieza superficial previa a la soldadura es crucial para la soldadura por puntos, que implica eliminar la suciedad, la película de óxido y otros contaminantes de la superficie de la pieza.

Suelen utilizarse métodos de limpieza mecánica, como el chorro de arena y el pulido, que incluyen el esmerilado con muela abrasiva, banda de lija o cepillo de alambre.

La limpieza química incluye el lavado con álcali para eliminar las manchas de aceite y el lavado con ácido para eliminar el óxido, seguidos de la pasivación (nota: la limpieza química no debe utilizarse para piezas con formas cerradas o huecos que dificulten la salida de líquidos ácidos o álcalis).

Los principales parámetros de soldadura por puntos son la presión del electrodo, el tiempo de soldadura, la corriente de soldadura, el conmutador y el tamaño del extremo de trabajo del electrodo.

Los parámetros de soldadura por puntos suelen determinarse en función del material y el tipo de la pieza, la presión del electrodo y el tiempo de soldadura, así como el diámetro de fusión requerido por la corriente de soldadura.

Los parámetros de soldadura por puntos se seleccionan principalmente de las dos maneras siguientes:

(1) Combinación adecuada de corriente y tiempo de soldadura. Esta combinación refleja principalmente la velocidad de calentamiento de la zona de soldadura. Una corriente elevada y un tiempo corto son las especificaciones duras; por el contrario, una corriente reducida y un tiempo de soldadura adecuadamente prolongado son las especificaciones blandas.

(2) Adecuada combinación de corriente de soldadura y presión del electrodo. Esta combinación se basa en el principio de ausencia de salpicaduras durante el proceso de soldadura.

| Espesor de la placa (mm) | Diámetro del extremo del electrodo (mm) | Diámetro del electrodo (mm) | Distancia mínima entre puntos (mm) | Solapamiento mínimo (mm) | Presión del electrodo (KN) | Tiempo de soldadura (semanas) | Corriente de soldadura (A) | Diámetro de la pepita (m) |

| 0.4 | 3.2 | 12 | 8 | 10 | 1.15 | 4 | 5.2 | 4.0 |

| 0.5 | 4.8 | 12 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 |

| 0.6 | 4.8 | 12 | 10 | 11 | 1.50 | 6 | 6.6 | 4.7 |

| 0.8 | 4.8 | 12 | 12 | 11 | 1.90 | 7 | 7.8 | 5.3 |

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8 | 8.8 | 5.8 |

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 |

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 |

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 |

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 |

| 2.3 | 8.0 | 16 | 40 | 20 | 5.80 | 20 | 15.0 | 8.6 |

| 3.2 | 9.6 | 16 | 40 | 22 | 8.20 | 27 | 17.4 | 10.3 |

Nota: Este formulario es para una frecuencia de corriente alterna de 60 Hz. Si se utiliza corriente alterna de 50/60 Hz, la frecuencia debe multiplicarse por 5/6 (véase la tabla de tiempos de soldadura).

El grosor de la chapa debe basarse en el grosor de chapa más fino de las partes solapadas.

| Defecto | Causa del suceso | Métodos preventivos | |

| Defecto de tamaño de la pepita | Falta de penetración o tamaño pequeño de la pepita | La corriente de soldadura es demasiado baja, el tiempo de encendido es demasiado corto y la presión del electrodo es demasiado alta. | Ajuste de los parámetros de soldadura |

| Excesiva superficie de contacto del electrodo | Recorte de electrodos | ||

| Limpieza deficiente de la superficie | Limpiar la superficie | ||

| Índice de penetración excesivo | Corriente de soldadura excesiva, tiempo de encendido prolongado, presión del electrodo insuficiente. | Ajuste de los parámetros de soldadura | |

| Malas condiciones de refrigeración del electrodo | Reforzar la refrigeración y sustituirla por materiales de electrodos con buena conductividad térmica | ||

| Defectos externos | Excesiva indentación de las juntas de soldadura y sobrecalentamiento de la superficie | La superficie de contacto del electrodo es demasiado pequeña | Recorte de electrodos |

| Corriente de soldadura excesiva, tiempo de encendido prolongado, presión del electrodo insuficiente. | Ajuste de los parámetros de soldadura | ||

| Malas condiciones de refrigeración del electrodo | Reforzar la refrigeración y sustituirla por materiales de electrodos con buena conductividad térmica | ||

| Quemaduras locales y desbordamiento en la superficie, salpicaduras superficiales. | El electrodo está demasiado afilado | Parámetros de soldadura de reparación | |

| Objetos extraños en la superficie de los electrodos o componentes de soldadura | Refrigeración mejorada | ||

| Presión insuficiente del electrodo o contacto virtual entre el electrodo y la soldadura | Recorte de electrodos | ||

| Grietas radiales en la superficie de las juntas de soldadura | Presión de electrodo insuficiente, fuerza de forja insuficiente o adición inoportuna | Limpiar la superficie de los electrodos y las piezas de soldadura | |

| Efecto de refrigeración del electrodo deficiente | Aumentar la presión del electrodo y ajustar la carrera | ||

| Grietas circulares en la superficie de las juntas de soldadura | Tiempo de soldadura demasiado largo | Ajuste de los parámetros de soldadura | |

| Adherencia superficial y daños en las juntas de soldadura | Selección inadecuada de los materiales de los electrodos | Intercambiar materiales de cartón adecuados | |

| Inclinación de la cara final del electrodo | Recorte de electrodos | ||

| La superficie de la unión soldada se ennegrece y la capa de revestimiento se daña. | Limpieza deficiente de la superficie de los electrodos y las piezas de soldadura | Limpiar la superficie | |

| Corriente de soldadura excesiva, tiempo de soldadura prolongado, presión del electrodo insuficiente. | Ajuste de los parámetros de soldadura | ||

Los parámetros de soldadura con gas y el código de soldadura incluyen la selección de la eficiencia energética de la llama, la selección del diámetro del hilo, la selección de la presión de oxígeno según el modelo de distancia de soldadura, la selección del ángulo de inclinación de la boquilla de soldadura y la selección de la velocidad de soldadura.

En llama de soldadura de gas La eficiencia energética se expresa en términos de consumo horario de gas acetileno (L/H). Se selecciona en función del grosor de las piezas soldadas, el propiedades del materialy la posición espacial de las piezas soldadas.

Cuando se sueldan aceros de bajo contenido en carbono y aceros aleados, el consumo de acetileno puede calcularse mediante la siguiente fórmula empírica:

En fórmula,

δ representa el grosor del chapa de acero en milímetros, y V representa la eficiencia energética de la llama (consumo de acetileno) en litros por hora.

En soldadura de cobre con gas, el consumo de acetileno puede calcularse mediante la siguiente fórmula empírica:

V=(150-200)δ.

Elija el modelo de soplete y el número de boquilla en función del consumo de acetileno calculado, o elíjalos directamente en función del grosor de la chapa de soldadura.

Consulte en la tabla los modelos de soplete de inyección y de aspiración y sus principales parámetros.

| Modelo de soplete | H01-2 | H01-6 | ||||||||

| Número de boquilla de soldadura | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 |

| Apertura de la boquilla de soldadura (mm) | ||||||||||

| Espesor de soldadura (mm) | ||||||||||

| Presión de oxígeno (MPe) | ||||||||||

| Presión de acetileno (MP) | ||||||||||

| Consumo de oxígeno (m/h) | ||||||||||

| Consumo de acetileno (L/h) | 40 | 55 | 80 | 120 | 170 | 170 | 240 | 280 | 330 | 430 |

| Soldado material metálico | El tipo de llama que se va a utilizar | Material metálico soldado | El tipo de llama que se va a utilizar |

| Acero de bajo y medio carbono | Llama neutra | Aluminio y aleaciones de aluminio | Llama neutra o ligeramente carbonizada |

| acero de baja aleación | Llama neutra | Acero inoxidable al cromo-níquel | Llama neutra |

| Acero con alto contenido en carbono | Llama de carbonización suave | Acero inoxidable Ming | Llama neutra o ligeramente carbonizada |

| Hierro fundido | Llama neutra o ligeramente carbonizada | Níquel | Llama de carbonización suave |

| Cobre púrpura | Llama neutra | Menggang | Llama de carbonización suave |

| latón | Llama de oxidación suave | Hierro galvanizado hoja | Llama de carbonización suave |

| Bronce al estaño | Llama neutra | Aleación dura | Llama de carbonización suave |

| Aleación de monel | Llama de oxidación suave | Acero rápido | Llama de carbonización suave |

| Aluminio, estaño | Llama neutra | Carburo de tungsteno | Llama de carbonización suave |

6.3.1 El material del hilo de soldadura debe ser similar a la composición de la aleación de la pieza.

La siguiente tabla de alambres de soldadura puede utilizarse para soldar con gas acero, aluminio y aleaciones de aluminio, así como cobre y aleaciones de cobre:

A) Alambres de soldadura para diversos tipos de acero utilizados en la soldadura con gas

| Nombre del hilo de soldadura | Grado del alambre de soldadura | Grado de acero aplicable |

| Acero de bajo contenido en carbono, acero estructural de baja aleación, alambre de soldadura de acero de contenido medio en carbono | H08 | Q235 |

| H08A | Q235、20、15g、20g | |

| H08Mn | Acero al carbono medio | |

| H08MnA | Q235, 20, 15g, 20g16Mn, 16MnV, acero al carbono medio | |

| H12CrMo | 20Acero al carbono medio | |

| Austenítico soldadura de acero inoxidable cable | HoCrl18Ni9 | 0Cr18Ni9 0Cr18Ni9Ti 1Cr18Ni9Ti |

| H1Cr18Ni10Nb | Cr18Ni11Nb | |

| HCr18Ni11Mo3 | Cr18Ni12MoTi Cr18Ni12Mo3Ti |

B) Hilos de soldadura para aluminio y aleaciones de aluminio utilizados en la soldadura con gas.

| Material de soldadura | Alambre de soldadura | Corte o alambre de material base |

| L1 | S (cable) AL-2 | L1 |

| L2 | L1 L2 | |

| L3 | L2 L3 | |

| L4 | L3 L4 | |

| L5 | L4 L5 | |

| L6 | L5 L6 | |

| LF2 | SA1Mg-2 SA1Mg-3 | LF2 LF3 |

| LF3 | SA1Mg-3 SA1Mg-5 | LF3 LF5 |

| LF5 | SA1Mg-3 | LF5 LF6 |

| LF6 | SA1Mg-3 | LF6 |

| LF11 | 8A1Mg-5 | LF11 |

| LF21 | SA1Mn SA1Si-2 | LF12 |

C) Hilos de soldadura para cobre y aleaciones de cobre utilizados en la soldadura con gas.

| Material de soldadura | Nombre del hilo de soldadura | Grado del alambre de soldadura |

| Cobre puro | Alambre de cobre | HsCu |

| Latón | 1-4 # hilo de latón | HsCuZn-1~4 |

| Cobre blanco | Alambre de cobre blanco cincado | HsCuZnNi |

| Alambre de cobre | HsCuNi | |

| Bronce | Alambre de cobre azul silicio | HsCuSi |

| Hilo de cobre azul estañado | HsCuSn | |

| Alambre de aluminio y bronce | HsCuAl | |

| Alambre de níquel aluminio bronce | HsCuAlNi |

6.3.2 Selección del diámetro del hilo de soldadura

La selección del diámetro del hilo de soldadura se basa principalmente en el grosor del material de la pieza.

Si el hilo de soldadura es demasiado fino, se fundirá demasiado rápido y el punto de fusión caerá sobre el cordón de soldadura, lo que puede provocar fácilmente una fusión deficiente y cordones de soldadura desiguales.

Si el alambre de soldadura es demasiado grueso, el tiempo de fusión del alambre de soldadura se prolongará, la zona afectada por el calor se ampliará y puede producirse un sobrecalentamiento del tejido, lo que reducirá la calidad de soldadura de la unión.

Relación entre el espesor de la pieza y el diámetro del hilo de soldadura:

| Grosor de la pieza (mm) | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| Diámetro del hilo de soldadura (mm) | 1-2 | 2-3 | 3-4 | 3-5 | 4-6 |

El ángulo de inclinación de la tobera de soldadura suele determinarse en función del grosor de la pieza, el tamaño de la tobera y la posición de soldadura. Un ángulo de inclinación grande de la boquilla de soldadura produce una llama concentrada, una pérdida de calor mínima, un aporte de calor elevado y un calentamiento rápido de la pieza.

Por el contrario, un ángulo de inclinación pequeño de la tobera de soldadura da lugar a una llama dispersa, una pérdida de calor significativa, un aporte de calor bajo y un calentamiento lento de la pieza. El ángulo de inclinación de la boquilla de soldadura suele estar comprendido entre 20° y 50°.

Selección del ángulo de inclinación de la boquilla de soldadura de gas:

| Espesor de la soldadura (mm) | ≤1 | 1-3 | 3-5 | 5-7 | 7-10 | 10-15 |

| Ángulo de inclinación de la tobera de soldadura | 20° | 30° | 40° | 50° | 60° | 70° |

| Parámetro | Principios de selección |

| Tipo de llama | Tipos de llamas de oxígeno-acetileno, seleccionadas según la tabla |

| Consumo de acetileno y presión de trabajo del oxígeno | En función de factores como el punto de fusión de metales y aleaciones, el grosor y el tamaño pequeño de las piezas de soldadura, la conductividad térmica y la forma de la unión, seleccione el par de soldadura y la boquilla con la tasa de energía de llama adecuada (consumo de acetileno), y ajuste la presión de trabajo de oxígeno de forma adecuada según el consumo de acetileno. |

| Diámetro del hilo de soldadura | Selección de la mesa en función de la relación entre el espesor de la pieza y el diámetro del hilo de soldadura |

| Número de boquilla de soldadura | Determinar en función del espesor, el material y la forma de unión de la soldadura |

| Ángulo de inclinación de la tobera de soldadura | Determinar en función del grosor de la pieza a soldar (véase la selección del ángulo de inclinación de la tobera de soldadura) |

| Velocidad de soldadura | En función de las habilidades operativas y la fuerza de la llama utilizada, intente aumentar la velocidad de soldadura tanto como sea posible al tiempo que garantiza la penetración. |

| Defecto | Causa del suceso | Medida preventiva |

| Crackle | El contenido de azufre en el metal de soldadura es demasiado alto, la tensión de soldadura es demasiado alta, la tasa de energía de la llama es baja y la fusión de la soldadura es deficiente. | Controlar el contenido de azufre del metal de soldadura, mejorar la eficiencia energética de la llama y reducir la tensión de soldadura. |

| Estoma | Limpieza deficiente de los hilos y las piezas de soldadura, alto contenido de azufre, composición incorrecta de la llama y velocidad de soldadura rápida. | Limpiar estrictamente la superficie de la pieza y controlar la composición del metal del hilo de soldadura; Selección razonable de la llama y la velocidad de soldadura |

| El tamaño de la soldadura y el interruptor de soldadura no cumplen los requisitos. | Ángulo incorrecto de la ranura de soldadura, separación de montaje desigual, selección incorrecta de los parámetros de soldadura, etc. | Procesamiento razonable del ángulo de la ranura, control estricto de la holgura de montaje y selección correcta de los parámetros de soldadura. |

| Socavado | Ajuste excesivo de la tasa de energía de la llama, ángulo de inclinación incorrecto de la boquilla de soldadura, método de movimiento incorrecto de la boquilla de soldadura y del alambre de soldadura. | Seleccionar correctamente los parámetros de soldadura y los métodos de operación correctos |

| Quemar | Calentamiento excesivo de las piezas de soldadura, proceso de operación inadecuado, velocidad de soldadura lenta y permanencia prolongada en un lugar determinado. | Trabajo de calentamiento razonable, ajuste de la velocidad de soldadura y mejora de las habilidades operativas. |

| Foso | Tasa de energía de la llama excesiva, llenado incompleto del baño de fusión al final. | Preste atención a lo esencial de la soldadura al final y elija una tasa de energía de llama razonable |

| Inclusión de escoria | Los bordes y las capas de soldadura no se limpian a fondo, la velocidad de soldadura es demasiado rápida, el coeficiente de forma de la soldadura es demasiado pequeño y el ángulo de inclinación de la boquilla de soldadura no es el adecuado. | Limpiar estrictamente los bordes y las capas de soldadura de las piezas soldadas, controlar la velocidad de soldadura y aumentar adecuadamente el coeficiente de forma del cordón de soldadura. |

| Falta de penetración | Hay óxidos en la superficie de la soldadura, el ángulo de la ranura es demasiado pequeño, la tasa de energía de la llama es insuficiente y la velocidad de soldadura es demasiado rápida. | Limpiar estrictamente la superficie de la soldadura, seleccionar los ángulos de ranura y las separaciones adecuados, controlar la velocidad de soldadura y la tasa de energía de la llama. |

| Sin fusionar | La tasa de energía de la llama es demasiado baja o se inclina hacia el lado de la ranura | Elija la tasa de energía de la llama adecuada para garantizar que la llama no esté sesgada |

| Cordón de soldadura | Tasa de energía de la llama excesiva, velocidad de soldadura lenta, gran separación de montaje de las piezas de soldadura, método de movimiento incorrecto de la pistola de soldadura, etc. | Seleccionar la velocidad de soldadura y la tasa de energía de la llama adecuadas; Ajustar la separación de montaje de las piezas de soldadura y utilizar la pistola de soldadura correctamente. |