¿Alguna vez se ha preguntado cómo empezar a soldar con éxito? Este artículo incluye consejos esenciales para principiantes, desde el manejo de chapas gruesas y finas hasta la resolución de problemas habituales de soldadura. Al final, adquirirás conocimientos prácticos para mejorar tus habilidades de soldadura, garantizando soldaduras más fuertes y limpias.

Aunque no hay secretos técnicos en el proceso de soldadura, existen diversas tecnologías, métodos y procesos de soldadura que pueden facilitarlo. Estos procesos se denominan conocimientos técnicos.

Los conocimientos de soldadura pueden ahorrar tiempo, costes y mano de obra, e incluso determinar el éxito o el fracaso de la soldadura, así como los beneficios y las pérdidas. La mayoría de los procesos de soldadura se basan en la investigación científica, mientras que algunos se basan en la experiencia real de soldadura.

Este artículo pretende presentar la síntesis práctica de la experiencia en soldadura.

1.1.1 Al soldar piezas de acero con GMAW y FCAW, si el grosor de la pieza supera la corriente de soldadura máxima del soldador, ¿cómo solucionarlo?

Para evitar el agrietamiento de la soldadura o una fusión incompleta, el metal debe precalentarse antes de soldar. El área de soldadura de la pieza de trabajo puede precalentarse utilizando propano, gas estándar o soplete de acetileno. El intervalo de temperatura de precalentamiento recomendado es de 150-260 ℃, tras lo cual el proceso de soldadura puede iniciarse. El objetivo principal del precalentamiento del metal en la zona de soldadura es evitar el enfriamiento rápido, que puede causar problemas en la zona de soldadura.

1.1.2 Si es necesario soldar una cubierta metálica fina en un tubo de acero grueso mediante GMAW o FCAW, si la corriente de soldadura no puede ajustarse correctamente, pueden producirse dos situaciones:

¿Cómo afrontarlo?

Hay dos soluciones principales.

① Ajuste la corriente de soldadura para evitar quemaduras a través de la cubierta metálica delgada. Asimismo, precaliente el tubo de acero grueso con un soplete y, a continuación, suelde las dos estructuras metálicas con la cubierta metálica delgada. soldadura de chapas proceso.

② Ajustar la corriente de soldadura para adaptarla a la soldadura del tubo de acero grueso. Durante la soldadura, mantenga el tiempo de permanencia del arco de soldadura en la tubería de acero gruesa a 90%, y reduzca el tiempo de permanencia en la cubierta metálica delgada. Es importante tener en cuenta que sólo dominando esta técnica se puede conseguir una buena uniones soldadas.

1.1.3 Cuando se suelda un tubo de pared delgada o un tubo rectangular de pared delgada a una placa gruesa, es fácil que el electrodo queme el tubo de pared delgada. Además de las dos soluciones anteriores, ¿existe alguna otra solución?

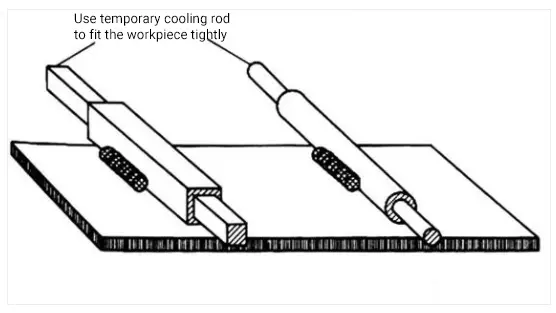

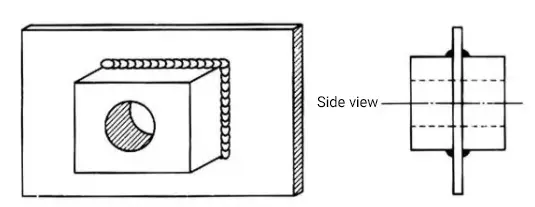

En los procesos de soldadura, a menudo se utiliza una barra de enfriamiento para evitar que se queme. Cuando se inserta una barra redonda maciza en un tubo de paredes finas o un barra rectangular se introduce en un tubo rectangular, el calor es absorbido por la barra maciza e impide que la pieza de paredes finas se queme.

Normalmente, una barra redonda o rectangular maciza se instala firmemente en la mayoría de los materiales de tuberías huecas o rectangulares. Al soldar, es importante mantener la soldadura alejada del extremo del tubo, ya que esta zona es la más vulnerable a quemarse.

La figura 1 muestra un diagrama esquemático de cómo se puede utilizar una barra de refrigeración integrada para evitar el quemado.

Fig1. Utilice la varilla de refrigeración incorporada para evitar quemaduras

1.1.4 Cuando sea necesario soldar un material galvanizado o que contenga cromo a otra pieza, ¿qué debe hacerse?

La mejor práctica es limar o esmerilar la zona alrededor de la soldadura antes de soldar. Esto se debe a que el galvanizado o el cromado chapas metálicas puede contaminar y debilitar la soldadura, y también liberar gases tóxicos durante la soldadura.

1.2.1 Si un proceso de soldadura (por ejemplo soldadura) se utiliza para sellar una boya o el extremo de una estructura hueca, ¿qué se hará para evitar que entre aire caliente en el recipiente y provoque su rotura durante el sellado final de la soldadura?

③ En primer lugar, se perfora un orificio de alivio de presión de 1,5 mm de diámetro en el pontón para facilitar la circulación de aire caliente y aire exterior cerca de la soldadura. A continuación, se realiza la soldadura de sellado y, por último, se sella el orificio de alivio de presión mediante soldadura.

La figura 2 muestra el diagrama esquemático de un pontón de soldadura sellado o recipiente cerrado.

Fig.2 Diagrama esquemático del pontón de soldadura estrecho o buque cerrado

Al soldar la estructura del recipiente de almacenamiento de gas, se puede utilizar el orificio reductor de presión. Sin embargo, es crucial tener en cuenta que soldar en un recipiente cerrado es altamente peligroso. Antes de soldar, es esencial limpiar el interior del recipiente o tubería y evitar cualquier material o gas inflamable o explosivo.

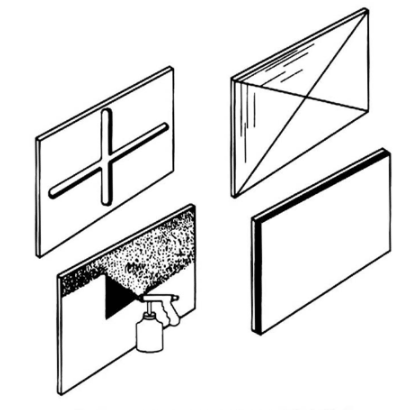

Cuando se trata de soldar la pantalla, la malla metálica o el metal extendido al bastidor de la estructura de acero mediante GMAW, FCAW o TIG, la malla metálica es propensa a quemarse y es posible que la soldadura no se fusione correctamente durante el proceso. Para solucionar este problema, no metálico Las arandelas deben colocarse sobre la malla metálica o el metal de extensión, y la arandela, la malla metálica y el armazón deben sujetarse con abrazaderas.

Es importante señalar que no se permiten las arandelas cromadas o galvanizadas, y que la arandela debe estar sin recubrimiento, como se muestra en la Fig. 3(a).

Fig3. Esquema de soldadura de la estructura de malla metálica y bastidor

② Para que sirva de disipador de calor, se coloca una arandela más grande encima de la arandela en el lugar de soldadura.

La arandela superior debe tener un agujero mayor que la inferior para evitar que se suelden.

Posteriormente, se realiza una soldadura de tapón a través de los dos orificios de la junta, asegurándose de que la soldadura se realiza en la parte inferior de la junta.

El operario puede utilizar métodos de calentamiento alternativos teniendo cuidado de evitar que se queme la rejilla o malla metálica circundante, como se ilustra en las figuras 3 (b) y (c).

③ Otra técnica consiste en utilizar una tira metálica con un orificio, alinearla con la posición de soldadura, colocar la arandela del disipador de calor y, a continuación, realizar una soldadura de tapón, como se demuestra en la figura 3 (d).

Lectura relacionada: Calculadora de peso de malla metálica

1.3.1 Además del destornillador de uso común, ¿qué otros métodos pueden emplearse para extraer tornillos dañados u oxidados?

Aquí se presentan dos métodos:

① Si el tornillo instalado no se daña durante el calentamiento, la tuerca y su conjunto pueden calentarse con un soplete de oxígeno-acetileno hasta que se ponga al rojo vivo. A continuación, se enfría rápidamente con agua para facilitar la extracción del tornillo. Este proceso puede requerir varios ciclos de calentamiento y enfriamiento.

② Si la ranura del tornillo, la tuerca o el alveolo están dañados o se han perdido, coloque una tuerca en la parte superior o restante de la cabeza del tornillo, apriete la tuerca y, a continuación, rellene el metal del interior de la tuerca y el tornillo utilizando cualquier método de soldadura. Este método conectará la tuerca y la parte restante del tornillo, proporcionando un nuevo punto de agarre. También se puede utilizar calor para fijar el tornillo.

La parte residual del tornillo fijo puede eliminarse mediante soldadura, como se muestra en la Fig. 4.

Fig.4. Extracción de la parte restante del tornillo prisionero mediante soldadura

1.3.2: ¿Cómo reparar y reforzar un cigüeñal desgastado mediante soldadura?

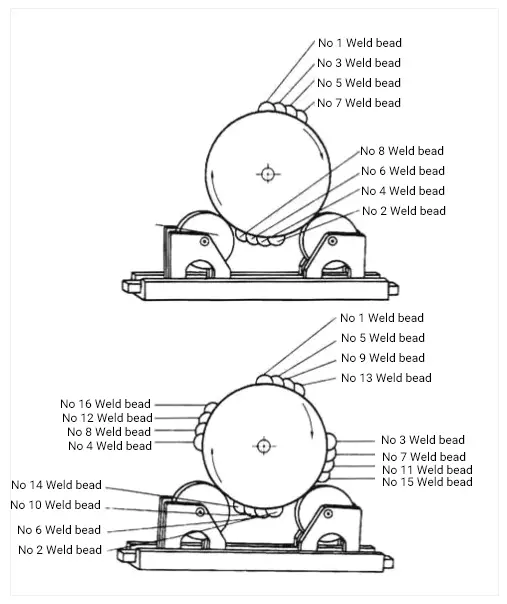

Al reparar un cigüeñal desgastado, pueden utilizarse diversos métodos de soldadura, como GMAW, FCAW o TIG. Sin embargo, para conseguir una forma satisfactoria del cordón, deben tenerse en cuenta los cuatro requisitos siguientes:

① Asegúrese de que la dirección del talón es paralela al eje del cigüeñal.

② Inicialmente, a cordón de soldadura debe superponerse en la parte inferior del cigüeñal y, a continuación, el cordón de soldadura posterior debe superponerse girando el cigüeñal 180 grados para equilibrar la tensión de soldadura y reducir significativamente la deformación térmica de la soldadura.

Tenga en cuenta que el recargue secuencial en la primera pasada puede provocar el alabeo del cigüeñal. Este proceso de rectificado es adecuado para reparar y soldar cigüeñales de rodillos.

③ Mantener un solapamiento 30% - 50% del metal depositado entre dos pasadas de soldadura para asegurar una superficie lisa de la pasada de soldadura durante el mecanizado después de la reparación de la soldadura.

④ Cuando se utiliza manualmente soldadura por arco y la soldadura con hilo tubular protegido con gas, el fundente residual entre las pasadas de soldadura debe limpiarse con un cepillo o con un método de corte.

Aparte del método de reparación de cigüeñales mencionado, se puede añadir un cordón de recargue en cada posición de 90° del cigüeñal para minimizar aún más la deformación de la soldadura. En la reparación de piezas de bronce o cobre, la adición de metal de soldadura es más ventajoso para aliviar la tensión y la deformación que el revestimiento.

La figura 5 ilustra cómo reparar un cigüeñal desgastado mediante soldadura.

Fig.5 Diagrama esquemático de la reparación de un cigüeñal desgastado mediante el método de soldadura

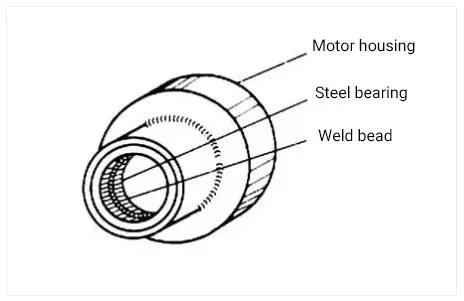

1.3.3 ¿Cómo retirar un cojinete de acero atascado de un equipo mediante soldadura?

Para retirar un rodamiento de acero atascado de un equipo mediante soldadura, primero debe crearse un cordón de soldadura en la superficie interior del rodamiento. La fuerza de estiramiento del cordón de soldadura reducirá el diámetro del rodamiento, y el calor generado durante la soldadura ayudará a mover el rodamiento.

Por ejemplo, si se cubre la superficie interior de un tubo de 10 cm de diámetro con un cordón de soldadura, el diámetro del tubo de acero se reducirá en 1,2 mm. Consulte la Figura 6 para ver un diagrama esquemático del método de soldadura para eliminar cojinetes atascados.

Fig.6 Diagrama esquemático de la eliminación de rodamientos atascados mediante el método de soldadura

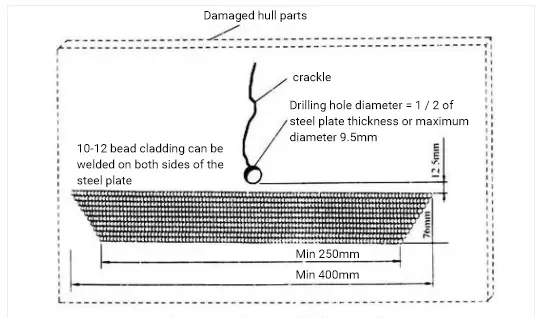

1.3.4 A menudo se producen grietas en la estructura de los tanques de petróleo o en las planchas de los barcos. Cómo podemos prevenirlas?

Uno de los métodos consiste en perforar un pequeño orificio en el extremo de la grieta para dispersar la tensión en una zona más amplia y, a continuación, soldar una serie de soldaduras multicanal con longitudes variables para aumentar la resistencia de la grieta. chapa de acero en la parte delantera de la grieta.

La figura 7 ilustra cómo evitar la propagación de grietas en chapas de acero.

Fig.7 Prevención de la propagación de grietas en la chapa de acero

2.1.1 La placa de refuerzo para soldar suele soldarse sobre la superficie de la placa base.

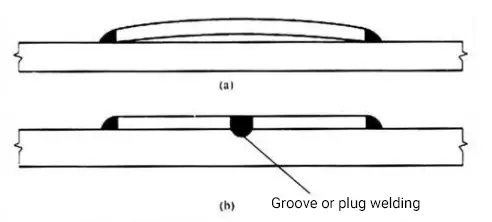

Sin embargo, el soldadura en ángulo en el borde exterior de la placa de refuerzo puede hacer que la parte central de la placa de refuerzo se incline hacia arriba, lo que provoca una deformación angular que la separa de la superficie de la placa base. Este problema se ilustra en la figura 8 (a) y puede complicar los procesos de mecanizado y torneado.

Para solucionar este problema, se puede utilizar soldadura de tapón o soldadura de ranura en la sección media de la placa de refuerzo. Esto permite que la superficie de la placa de refuerzo se adhiera estrechamente a la superficie de la placa base, eliminando así la deformación y facilitando el mecanizado.

La figura 8 (b) muestra un diagrama esquemático que demuestra la colocación de la placa de refuerzo mediante soldadura de tapón o soldadura de ranura.

Fig.8 Diagrama esquemático de la colocación de la placa de refuerzo mediante soldadura de tapón o soldadura de ranura

2.1.2 A veces es necesario aumentar el grosor de un sustrato en una zona concreta, pero la región engrosada no debe superar el tamaño total del sustrato. ¿Cómo puede resolverse este problema?

Una solución es incrustar una placa metálica gruesa en la sección de la placa base que hay que engrosar, y fijarla después mediante soldadura.

La figura 9 ilustra una placa gruesa incrustada en el sustrato.

Esta técnica puede proporcionar suficiente espesor para futuros mecanizados, mandrinados o perforación operaciones y pueden sustituir a piezas voluminosas o de fundición en los equipos.

Fig.9 Diagrama esquemático de la inserción de la placa gruesa en la placa base

2.1.3 ¿Cuál es el método estándar para aumentar la rigidez de una losa para soportar la carga?

El método estándar para aumentar la rigidez de una losa para soportar la carga consiste en soldar una serie de aceros angulares verticales sobre la losa y añadir rigidizadores de acero angular para aumentar su rigidez, como se muestra en la figura 10.

Fig.10 Diagrama esquemático de la adición de refuerzo de acero angular para aumentar la rigidez de la placa plana

2.2.1 ¿Qué medidas técnicas pueden utilizarse para reducir el ruido y las vibraciones de la chapa?

El problema del ruido está estrechamente relacionado con el de las vibraciones, y ambos pueden resolverse reduciendo la frecuencia de resonancia de la placa metálica.

Los principales métodos utilizados para reducir el ruido y las vibraciones son los siguientes:

① Aumento de la rigidez mediante plegado, ondulado o refuerzo de ranuras;

② Cortar la placa plana en trozos más pequeños para mejorar el apoyo;

③ Aplicación de revestimiento superficial por pulverización;

④ Adherir una capa de material de fibra amortiguadora a la superficie de la placa plana.

La figura 11 ilustra los cuatro métodos para aumentar la frecuencia de resonancia con el fin de reducir el ruido.

La figura 12 muestra que rigidez del metal se suele aumentar para reducir las vibraciones a frecuencias relativamente bajas.

Fig.11 Aumento de la frecuencia de resonancia para reducir el ruido

Fig.12 Diagrama esquemático del aumento de la rigidez del metal para reducir las vibraciones

2.2.2 Si se van a soldar en ángulo dos chapas planas en dirección vertical utilizando una fijación en forma de C, ¿cómo debe realizarse la soldadura?

Durante el proceso de soldadura, se puede utilizar un bloque de acero o un objeto rectangular como herramienta auxiliar para ayudar a sujetar la soldadura en ángulo. La abrazadera en forma de C y el bloque rectangular pueden utilizarse para fijar las placas, como se ilustra en la figura 13.

Fig.13 Diagrama esquemático del uso de la pinza en forma de C y el bloque rectangular para sujetar la soldadura en ángulo