Este artículo explora el fascinante mundo de la soldadura, desde la soldadura por arco manual hasta las técnicas avanzadas con gas de protección. Descubrirá los métodos, ventajas y aplicaciones de diversos procesos de soldadura. Prepárese para aprender cómo estas técnicas esenciales dan forma a nuestro mundo moderno.

Soldadura es el proceso de unir el mismo metal o metales diferentes.

Tras la operación de soldadura, el polímero de metal y no metal formado en una zona determinada se denomina cordón de soldadura.

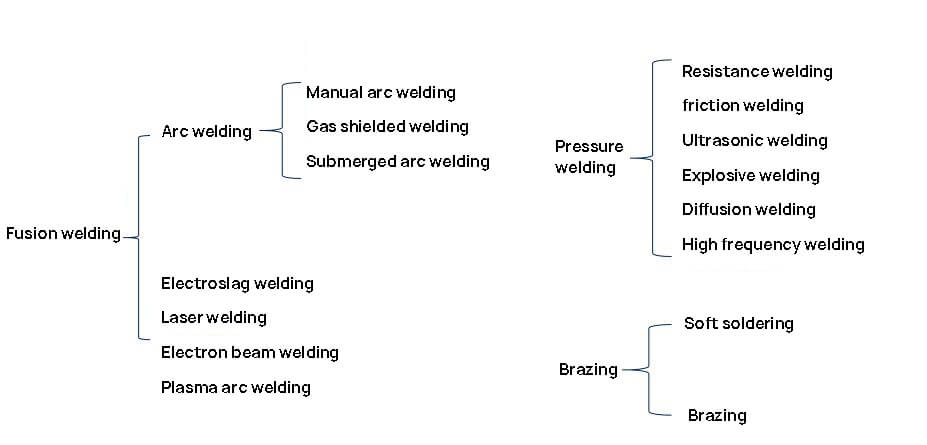

Según las características del proceso de soldadura, puede clasificarse en soldadura por fusión, soldadura por presión y soldadura.

Soldadura por fusión:

Método de soldadura en el que el metal de la unión se funde bajo la acción de altas temperaturas, etc.

Método de soldadura completado bajo cierta presión.

Utilizar como metal de aportación el metal cuyo punto de fusión sea inferior al punto de fusión del metal base para calentar la soldadura y el metal de aportación a la temperatura comprendida entre el punto de fusión del metal base y el punto de fusión del metal de aportación, de modo que el metal de aportación sea líquido y humedezca el metal base, rellene el hueco de la junta y se difunda con el metal base para lograr la soldadura.

Clasificación específica:

¿Qué es un arco?

La descarga de gas fuerte y duradera entre la pieza y el electrodo se denomina arco.

En pocas palabras, se trata de un fenómeno de descarga de gas.

Sin embargo, el arco incluye tres partes: zona de la columna del arco, zona del cátodo y zona del ánodo.

Temperatura del arco:

Calor en la zona del arco:

¿Qué es la soldadura por arco?

¿Qué es la soldadura por arco manual? En pocas palabras, la soldadura por arco es un método de soldadura que utiliza la combustión por arco como fuente de calor.

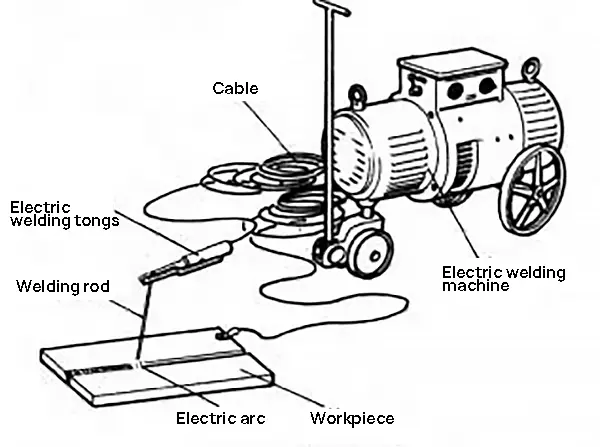

El método de soldadura por arco eléctrico que utiliza varillas de soldadura accionadas manualmente se denomina soldadura manual por arco con electrodo, abreviado soldadura manual por arco.

¿Cómo se realiza la soldadura manual por arco con electrodo?

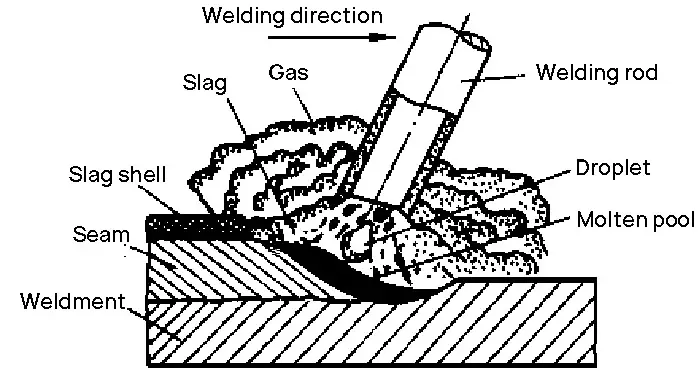

(1) El arco arde entre el electrodo y la pieza soldada, y el calor del arco hace que la pieza y el electrodo se fundan en un baño de fusión al mismo tiempo;

(2) El arco eléctrico funde o quema el revestimiento del electrodo, produciendo escoria y gas, que protegen el metal fundido y el baño de fusión;

(3) Cuando el arco avanza, el baño de fusión subsiguiente se enfría y solidifica mientras se genera continuamente un nuevo baño de fusión, formando así una soldadura continua.

Ventaja de la soldadura manual por arco con electrodo:

Equipamiento sencillo, funcionamiento flexible y gran adaptabilidad.

Desventaja de la soldadura manual por arco con electrodo:

La eficiencia de la producción es baja, la intensidad de la mano de obra es alta y la calidad de la soldadura articulaciones no es fácil de garantizar.

Aplicación de la soldadura manual por arco con electrodo:

Puede soldar la mayoría de los metales, es adecuada para varias posiciones de soldadura y puede soldar chapas finas y gruesas.

¿Qué es la soldadura automática por arco sumergido?

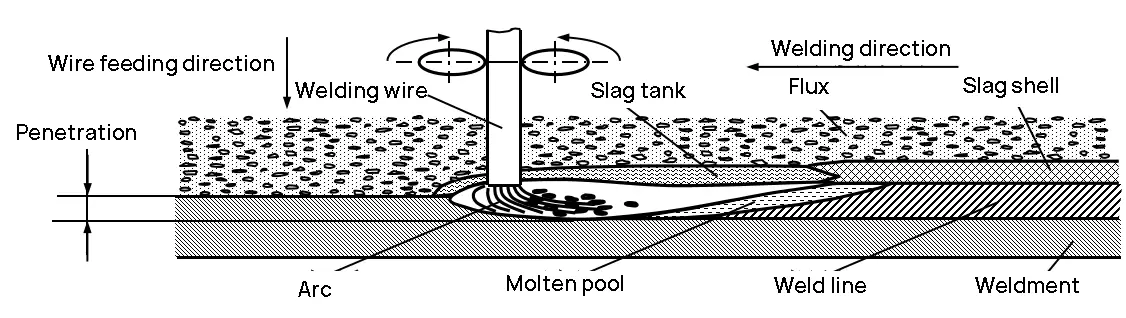

Soldadura automática - La acción de soldar se completa automáticamente mediante el dispositivo mecánico.

Soldadura por arco sumergido - Soldadura en la que un arco arde bajo una capa de fundente granular.

¿Cómo funciona el arco sumergido automático proceso de soldadura?

(1) El fundente fluye fuera del embudo y se apila uniformemente sobre la parte soldada de la pieza para formar una capa de fundente (30-50mm);

(2) El hilo de soldadura alimentado continuamente genera un arco entre el hilo de soldadura y la pieza soldada bajo la capa de fundente, fundiendo el hilo de soldadura, la pieza y el fundente, formando un baño de metal fundido y aislándolos del aire;

(3) A medida que la máquina de soldar avanza automáticamente, el arco funde continuamente el metal, el alambre y el fundente de la pieza soldada situada delante, mientras que el borde situado detrás del baño de fusión comienza a enfriarse y solidificarse para formar una soldadura, y la escoria líquida se condensa posteriormente para formar una cubierta de escoria dura.

¿Por qué debe extenderse una capa de fundente sobre la superficie de la posición de soldadura?

Tiene las tres funciones siguientes:

(1) Efecto protector

El fundente se funde para formar escoria y gas, aislando eficazmente el aire, protegiendo la gota y el baño de fusión, y evitando la combustión de elementos de aleación;

(2) Acción metalúrgica

En el proceso de soldadura, desempeña la función de desoxidación y suplemento de elementos de aleación;

(3) Mejorar el proceso de soldadura

Mantén el arco encendido de forma constante y haz que la soldadura sea bonita.

¿Cuáles son las características de la soldadura automática por arco sumergido?

¿En qué ámbitos se utilizan principalmente?

Ventajas de la soldadura automática por arco sumergido:

Alta eficiencia de producción (5~veces superior a la soldadura por arco manual);

Bien calidad de soldadura (menor porosidad e inclusión de escoria);

Bajo coste (ahorro de mano de obra, tiempo y material);

Buenas condiciones de trabajo (sin salpicaduras, poca mano de obra).

Desventaja de soldadura automática por arco sumergido:

No apto para soldaduras complejas y espacios estrechos;

El equipo es complejo y la corriente de soldadura necesaria es grande (una corriente pequeña provocará un arco inestable);

Escasa adaptabilidad (aplicable a soldadura planasoldadura recta larga y soldadura circunferencial con diámetro mayor).

Aplicación:

Se utiliza para soldadura recta larga y soldadura circunferencial con gran diámetro de producción y estructura de chapa media, como caldera, recipiente a presión, barco, etc.

Para obtener una formación de soldadura razonable y una buena calidad de soldadura, así como para mejorar la velocidad de soldadura, ha surgido la soldadura por arco sumergido multihilo.

Se utiliza ampliamente en aplicaciones que requieren una alta eficacia de soldadura, como la energía eólica, la ingeniería marina, la construcción naval, los recipientes a presión, la maquinaria pesada, las tuberías y otras industrias.

Soldadura por arco sumergido multihilo de la serie Multi Power:

Se utiliza principalmente para la soldadura de tuberías.

Según la aplicación, puede dividirse en soldadura externa de costura longitudinal recta larga de tubería, soldadura interna de costura longitudinal recta larga de tubería, soldadura externa de tubería soldada en espiral, soldadura interna de tubería soldada en espiral y otros tipos diferentes.

Soldadura por arco sumergido multihilo paralelo de potencia única:

Mejorar en gran medida la eficiencia de producción, aumentar la velocidad de soldadura, reducir el consumo de fundente, reducir la entrada de calor y la deformación, ahorrar energía, hacer la imprimación más eficiente y cubrir más suavemente.

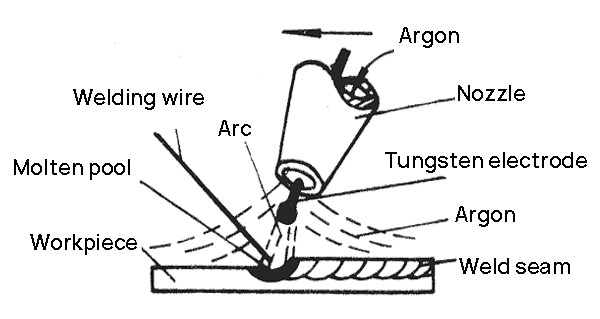

La soldadura por arco que utiliza gas como medio de arco y protege el arco y la zona de soldadura se denomina soldadura por arco con protección de gas (GMAW).

En otras palabras, soldadura con gas de protección utiliza gas como medio y protección.

¿Qué tipos específicos tiene?

Se clasifican en función de si el electrodo está fundido y del tipo de gas protector:

Gas de protección:

Electrodo:

Diferencias entre la soldadura con electrodo consumible y la soldadura con electrodo no consumible protegida por gas:

MIG/MAG: Alimentar directamente el hilo de soldadura, que es a la vez electrodo y metal de aportación.

TIG: El electrodo es de tungsteno y no se funde; El hilo de soldadura se alimenta por separado y se utiliza sólo como metal de aportación.

Soldadura por arco de argón

¿Cuáles son las características de la soldadura por arco de argón?

¿Cuáles son las principales aplicaciones?

Electrodo de tungsteno, alimentación manual del hilo.

El hilo de soldadura es sólo el metal de aportación.

El hilo de soldadura no pasa la corriente, por lo que no hay salpicaduras.

Sin embargo, para evitar que el electrodo de wolframio se funda y se queme, lo que puede provocar la contaminación del baño de fusión con wolframio, no es fácil que la corriente de soldadura sea demasiado alta.

Sólo se pueden soldar chapas finas de menos de 4 mm.

Electrodo de fusión, alimentación automática de alambre.

El hilo de soldadura es a la vez un electrodo y un metal de aportación.

El electrodo de tungsteno no se funde ni se quema.

La corriente de soldadura puede ajustarse en un amplio rango, por lo que pueden soldarse chapas finas y de grosor medio.

Ventajas de la soldadura por arco de argón

Se puede soldar en todas las direcciones;

Fácil para la observación y el control automático;

Buen efecto de protección, arco estable y buena calidad de soldadura;

Puede soldar casi todos los metales.

Desventajas de la soldadura por arco de argón

Alto coste del argón;

La densidad de corriente de la soldadura por arco de argón es alta, la luz emitida es relativamente fuerte y la radiación ultravioleta generada por el arco es grande, lo que provoca mayores daños al organismo;

En zona afectada por el calor de la soldadura por arco de argón es grande, y la pieza de trabajo es propensa a agrietarse, agujerearse, desgastarse, rayarse, socavarse y otros defectos después de la reparación;

Aplicación de la soldadura por arco de argón

Se utiliza principalmente para soldar metales no férreos y aceros aleados que son fáciles de oxidar (principalmente soldadura de Al, Mg, Ti y sus aleaciones y aceros inoxidables).

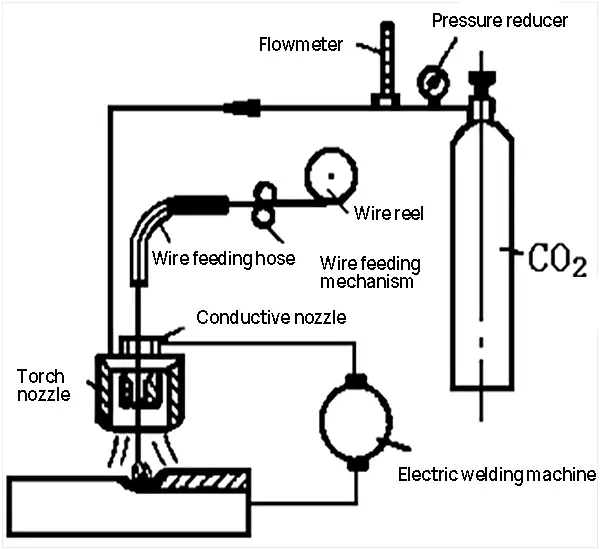

CO2 soldadura por arco con protección de gas

El principio del CO2 es el mismo que el de la soldadura MIG, con la diferencia de que el gas de protección es CO2.

El volumen de gas CO en el charco y la gota fundidos se expande rápidamente y estalla, lo que provoca salpicaduras.

Puede oxidar el metal y quemar los elementos de aleación, y no puede soldar metales no ferrosos y acero aleado.

Ventajas de la soldadura con gas CO2

Bajo coste (40%~50% de soldadura por arco sumergido y soldadura por arco manual);

Alta eficacia (alta densidad de corriente, gran penetración y rápida velocidad de soldadura);

Buena calidad de soldadura (refrigeración por flujo de aire, zona afectada por el calor pequeña, deformación pequeña);

Capaz de soldar en todas las posiciones.

Desventajas de la soldadura con gas CO2

Mala formación de la soldadura y grandes salpicaduras;

Quemar los elementos de aleación, fácil de producir poros;

Poca resistencia al viento durante la soldadura, adecuada para el funcionamiento en interiores.

Aplicación de la soldadura con gas protector de CO2

Se aplica a la soldadura de chapas de acero de bajo contenido en carbono y de acero de baja aleación (0,8~4 mm).

Debe utilizarse hilo de soldadura que contenga desoxidante e invertir la conexión de CC;

Además, no debe haber viento durante la soldadura, y es preferible soldar en interiores.

La soldadura eléctrica con escoria es un método de soldadura que utiliza la resistencia generada por la corriente que pasa a través de la escoria para fundir térmicamente el hilo de soldadura y el metal base y formar una soldadura.

En cuanto a cómo soldadura por electroescoria se lleva a cabo, véase el siguiente análisis:

(1) Al principio, cortocircuitar el hilo de soldadura y la ranura de arranque para el arranque del arco;

(2) Añadir continuamente una pequeña cantidad de fundente sólido para fundirlo con el calor del arco y formar escoria líquida;

(3) Cuando la escoria fundida alcance cierta profundidad, aumente la velocidad de alimentación del hilo de soldadura y reduzca la tensión, para que el hilo de soldadura se introduzca en el charco de escoria y se apague el arco, convirtiéndose así en el soldadura por electroescoria proceso.

¿Cuáles son las características de la soldadura por electroescoria?

¿Para qué campos de soldadura?

Ventajas de la soldadura por electroescoria

Alta productividad, sin necesidad de tener en cuenta el grosor de la soldadura;

Pocos defectos de soldadura y buena calidad de soldadura;

No se necesita ranura y el coste es bajo.

Desventaja de la soldadura por electroescoria

La entrada de calor es grande, y es fácil sobrecalentarse cerca de la soldadura;

El metal de soldadura tiene una estructura cristalina gruesa como la fundición y una baja tenacidad al impacto;

La soldadura se someterá a un proceso de normalización y tratamiento térmico de revenido después de soldar.

Aplicación de la soldadura por electroescoria

Se aplica a la soldadura vertical y a la soldadura de chapas de 40~450mm de espesor, generalmente se utiliza para la soldadura de costura recta o circunferencial, empalme de chapas gruesas, soldadura vertical de altos hornos en plantas siderúrgicas, soldadura de grandes piezas fundidas, forjadas, etc.

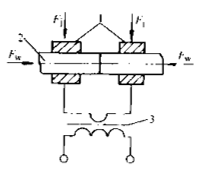

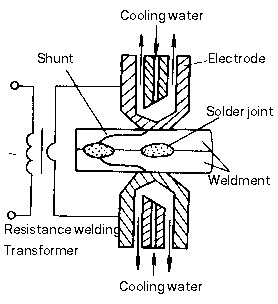

En pocas palabras, la soldadura bajo presión utilizando calor de resistencia como el calor de soldadura se denomina soldadura por resistencia.

Ventajas de la soldadura por resistencia

Bajo tensión de soldaduraalta corriente y alta productividad;

Bajo coste, sin necesidad de metal de aportación y otros materiales de soldadura,

La deformación de soldadura es pequeña, y no hay necesidad de corrección y tratamiento térmico después de la soldadura;

Buenas condiciones de trabajo, funcionamiento sencillo, fácil de realizar la producción automática.

Desventajas de la soldadura por resistencia

El equipo de soldadura es complejo y la inversión es grande;

Existen ciertas restricciones en cuanto al grosor de la soldadura y la forma de la junta;

En la actualidad, no existe una ensayos no destructivos método.

La soldadura por resistencia puede dividirse en soldadura por puntossoldadura por costura y soldadura a tope.

Soldadura por puntos

Soldadura por puntos

Resistencia soldadura a tope

Soldadura a tope

1. Soldadura por puntos

La soldadura se ensambla como una junta solapada, y el electrodo cilíndrico se presuriza y se energiza para generar calor de resistencia para fundir el metal de la soldadura y formar pepitas (puntos de soldadura).

Proceso de soldadura por puntos y fenómeno de derivación

Proceso de soldadura por puntos: compresión → encendido (formación de pepitas) → apagado (congelación) → presión de extracción.

Fenómeno de derivación: al soldar el segundo punto, el punto de soldadura existente conducirá corriente, provocando una pérdida de potencia. La corriente en el punto de soldadura se reduce, lo que afecta a la calidad de la soldadura.

Evitar la derivación: debe haber cierta distancia entre dos puntos de soldadura.

La distancia entre dos cabezales de soldadura adyacentes no debe ser demasiado pequeña, y la distancia mínima entre puntos se indica en la tabla siguiente.

| Espesor de la pieza/mm | Paso de puntos/mm | ||

|---|---|---|---|

| Acero estructural | Aleación resistente al calor | Aleación de aluminio | |

| 0.5 | 10 | 8 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.5 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 3.0 | 20 | 18 | 30 |

| 4.0 | 24 | 22 | 35 |

Aplicación de la soldadura por puntos

Se utiliza principalmente para chapa metálica estructura de estampación y componentes de refuerzo;

Se aplica a la soldadura de piezas estructurales superpuestas de chapas finas con requisitos de estanqueidad o requisitos de alta resistencia de las juntas, como tanques de petróleo, tanques de agua, etc.

2. Soldadura por costura

La soldadura se ensambla en juntas solapadas o diagonales y se coloca entre dos electrodos de rodillo.

El rodillo presuriza la soldadura y gira para hacerla avanzar.

La soldadura se alimenta de forma continua o intermitente, y el metal de la soldadura se funde por calor de resistencia para formar una serie de puntos de soldadura.

Clasificación de la soldadura por costura

| Formulario | Corriente eléctrica | Electrodo | Característica | Aplicación |

| Soldadura por costura continua | Conducción continua | giro continuo | Equipo sencillo y alta productividad, pero el desgaste del electrodo es grave. | Pequeño soldadura eléctrica estructura no importante (fabricación de cilindros, barriles, etc.) |

| soldadura por costura | Continuidad intermitente | giro continuo | Amplia aplicación (metal ferroso) | |

| Soldadura por puntos | Continuidad intermitente | Rotación intermitente | Equipamiento complejo, elevados requisitos, bajo desgaste del electrodo y alta calidad de soldadura. | Se utiliza principalmente para soldar cordones de magnesio y aleaciones de aluminio. |

Características de la soldadura por costura

Las juntas de soldadura se solapan entre sí y la difluencia de flujo es grave.

La corriente es aproximadamente 1,5~2,0 veces la de la soldadura por puntos;

La presión es aproximadamente 1,2~1,6 veces la de la soldadura por puntos;

Por lo tanto, se requiere una máquina de soldadura de alta potencia.

Aplique presión y utilice el rodillo como electrodo.

Aplicación de la soldadura por costura

La soldadura es Se utiliza principalmente para estructuras de paredes delgadas con costuras de soldadura regulares y un espesor inferior a 3 mm y con requisitos de estanqueidad;

Por ejemplo, depósitos de combustible de aviones y automóviles, contenedores diversos, radiadores de acero, etc.

3. Soldadura a tope

Un tipo de método de soldadura por resistencia que utiliza calor de resistencia para soldar dos piezas de trabajo a lo largo de toda la cara del extremo se denomina soldadura por resistencia a tope, o soldadura a tope para abreviar.

La soldadura a tope puede dividirse en soldadura a tope por resistencia y soldadura a tope por destello.

3.1 Soldadura a tope por resistencia

La soldadura a tope por resistencia se refiere al método de presionar las caras extremas de dos piezas de trabajo todo el tiempo, calentarlas hasta el estado plástico con calor de resistencia y, a continuación, aplicar rápidamente presión de recalcado (o sólo mantener la presión durante la soldadura sin presión de recalcado) para completar la soldadura.

Características de la soldadura a tope por resistencia

Funcionamiento sencillo y forma simétrica de la articulación;

Los requisitos para superficie de soldadura limpieza antes de soldar son elevados;

Los requisitos de procesamiento de la cara final son elevados; de lo contrario, es difícil garantizar la calidad de la soldadura.

Aplicación de la soldadura por resistencia a tope

Es adecuado para soldar barras de acero y tubos con sección de soldadura compacta, requisitos de baja resistencia, diámetro (o longitud lateral) inferior a 20 mm, o barras y tubos de metales no ferrosos inferiores a 8 mm (soldadura de piezas en forma de varilla con forma y tamaño de cara extrema similares).

3.2 Soldadura flash a tope

La soldadura se ensambla como una junta a tope, se conecta la alimentación y su sección se acerca gradualmente al contacto local.

El metal de la sección se funde y sale volando bajo el calentamiento por resistencia, formando una llamarada.

Cuando el extremo alcanza la temperatura predeterminada dentro de un determinado rango de profundidad, se aplica rápidamente la fuerza de recalcado para completar la soldadura.

Proceso: presurización - energización - flash - forja alterada

Características de la soldadura a tope

Menos inclusión de escoria en la junta, buena calidad de soldadura y alta resistencia de la junta;

Los requisitos de limpieza de la cara final de la soldadura antes de soldar no son estrictos;

La soldadura flash a tope tiene una gran pérdida de metal, y las rebabas de la unión tras la soldadura deben procesarse y limpiarse. Las condiciones laborales son malas.

Aplicación de la soldadura flash a tope

En principio, todos los materiales metálicos que pueden fundirse pueden soldarse mediante soldadura rápida a tope.

Por ejemplo, acero con bajo contenido en carbono, acero con alto contenido en carbonoAcero aleado, acero inoxidable;

Aluminio, cobre, titanio y otros metales no ferrosos y aleaciones;

También puede soldar uniones de aleaciones distintas.

(Soldadura fuerte)

(Soldadura con llama)

(Soldadura por inducción)

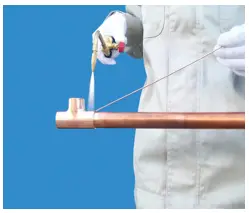

Utilizar el metal con un punto de fusión inferior al de la soldadura como metal de aportación, calentar la soldadura (metal base) y el metal de aportación a una temperatura superior al punto de fusión del metal de aportación e inferior a la temperatura de fusión del metal base, fundir y humedecer el metal base, rellenar el hueco de la junta y difundir con el metal base para formar un junta soldadalo que se denomina soldadura fuerte.

Proceso de soldadura

Fusión de la soldadura - soldadura líquida que fluye hacia el hueco de la junta - difusión mutua entre la soldadura y el metal base - relleno del hueco - formación de la junta tras la solidificación

Características de la soldadura fuerte

1) El punto de fusión del metal de aportación es inferior al del metal base, y éste no se fundirá durante la soldadura fuerte;

2) La composición del metal de aportación y del metal base es muy diferente;

3) El metal de aportación fundido es aspirado por humectación y capilaridad y se mantiene en el hueco del metal base;

4) La unión metalúrgica se forma por difusión mutua entre la soldadura líquida y el metal base sólido.

Ventajas de la soldadura fuerte

La estructura y las propiedades del metal de base no cambian (el metal de base no se funde, sólo se funde el metal de aportación);

Equipamiento sencillo, menor inversión en producción;

La temperatura de calentamiento es baja, la deformación es pequeña y la junta es lisa;

Alta productividad, puede soldar múltiples soldaduras y juntas al mismo tiempo;

Puede utilizarse para soldar metales distintos o materiales disímiles, sin límite en la diferencia de espesor de la pieza.

Desventajas de la soldadura fuerte

La unión soldada tiene poca fuerza y escasa resistencia al calor.

Clasificación de la soldadura fuerte

| Tipo/característica | Soldadura blanda (estaño, plomo) | Soldadura fuerte (soldaduras con base de cobre y plata) |

| Punto de fusión de la soldadura | ≤ 450℃ | > 450℃ |

| Características de rendimiento | Resistencia de la unión ≤ 100MPa, baja temperatura de trabajo. | Resistencia de la unión > 200MPa, alta temperatura de trabajo. |

| Aplicación | Se utiliza para soldar instrumentos y componentes conductores con poca tensión. | Se utiliza para soldar componentes, herramientas y útiles con gran fuerza. |

Aplicación de la soldadura fuerte

Se utiliza principalmente para la fabricación de instrumentos de precisión, componentes eléctricos, componentes de metales distintos y soldadura de estructuras de chapa complejas, como componentes sándwich, estructuras de nido de abeja, etc.

2.2.1 Soldadura por fricción

La soldadura por fricción es un método de soldadura a presión que utiliza el calor generado por la fricción entre las superficies de la soldadura para hacer que la cara final alcance el estado termoplástico y, a continuación, se desprende rápidamente para completar la soldadura.

Soldadura por fricción

Soldadura por fricción de arrastre continuo

Soldadura por fricción inercial

Proceso de soldadura por fricción:

1) Movimiento relativo de la soldadura;

2) El contacto de las caras frontales entre las dos soldaduras produce calor por fricción;

3) Cuando la sección alcance el estado termoplástico, presione rápidamente la sección superior para completar la soldadura.

Ventajas de la soldadura por fricción:

Alta productividad de soldadura, 5-6 veces superior a la soldadura a tope por chisporroteo;

Calidad de soldadura estable y gran precisión dimensional de las soldaduras;

Bajo coste de procesamiento, ahorro de energía, sin necesidad de limpieza especial de las soldaduras;

Fácil de realizar la mecanización y automatización, operación simple;

Sin chispas, arcos ni gases nocivos.

Desventajas de la soldadura por fricción:

Gran inversión;

Es difícil soldar secciones no circulares y la zona de soldadura es limitada.

Aplicación de la soldadura por fricción:

Se puede utilizar para soldar el mismo o diferente metal y diferentes productos de acero, tales como juntas de transición de cobre aluminio en la industria de la energía eléctrica, herramientas de acero estructural de acero de alta velocidad de corte de metalestubos de serpentina, válvulas, cojinetes del tractor, etc.

2.2.2 Soldadura láser

La superficie a mecanizar se calienta mediante radiación láser, y el calor superficial se dirige a la difusión interna mediante transferencia de calor para fundir la pieza y formar un baño de fusión específico. La soldadura se forma después de que el baño de fusión se solidifique.

Ventajas de la soldadura láser:

Alta velocidad y eficacia de soldadura;

Alta precisión de soldadura, pequeña deformación y fácil control automático;

No se necesita electrodo, por lo que no hay contaminación por electrodos.

Desventaja de la soldadura láser:

Gran inversión, poca potencia y espesor soldable limitado;

Es difícil alinear el punto de soldadura con la zona de recogida del rayo láser;

Rápida solidificación del cordón de soldadura puede causar porosidad.

Aplicación de la soldadura láser:

Se utiliza principalmente para soldar piezas en campos de fabricación de precisión como la industria aeroespacial, naval, del automóvil y electrónica.

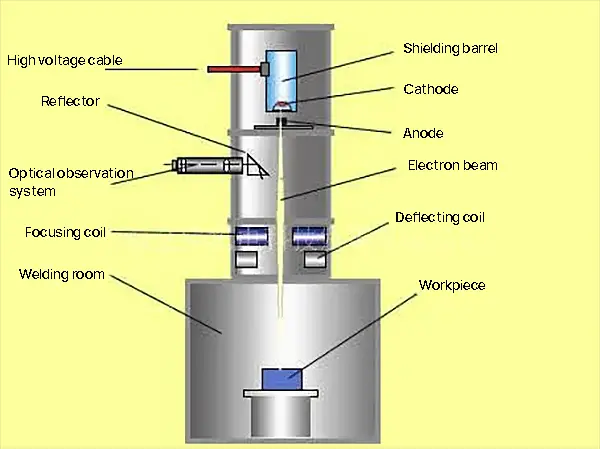

2.2.3 Arco de plasma soldadura

¿Qué es un arco de plasma?

¿Cómo se soldadura por arco de plasma ¿realizado?

En pocas palabras: el arco en el que la columna del arco está comprimida y la energía está muy concentrada, y el gas de la columna del arco está totalmente ionizado, se denomina arco de plasma, también llamado arco de compresión.

El gas es calentado por el arco e inicialmente ionizado. Cuando atraviesa la tobera refrigerada por agua a gran velocidad, se comprime, aumentando la densidad de energía y el grado de ionización, y formando un arco de plasma.

Debido al elevado calor y a la fuerza de penetración del arco de plasma, la pieza en el punto de soldadura se funde para formar un baño de fusión, a fin de realizar la soldadura de la pieza.

Ventajas de la soldadura por arco de plasma:

Alta densidad de energía, fuerte directividad del arco y gran capacidad de penetración;

La relación profundidad-anchura de la soldadura es grande, y la zona afectada por el calor es pequeña;

Combustión del arco estable (estable incluso cuando la corriente es pequeña);

El coste de soldadura es bajo, y cuando el espesor de soldadura es pequeño, no hay ranura y no es necesario rellenar el alambre;

Tiene un efecto de ojo de cerradura estable, y puede realizar mejor la formación libre de soldadura de un solo lado y lados dobles.

Desventaja de la soldadura por arco de plasma:

El equipamiento es caro;

Escasa observabilidad de la zona de acción del arco;

El espesor soldable es limitado (generalmente inferior a 25 mm).

Aplicación de la soldadura por arco de plasma:

Se utiliza ampliamente en la producción industrial, especialmente en la soldadura de cobre y aleaciones de cobre, titanio y aleaciones de titanio, aceros aleados, aceros inoxidables, molibdeno y otros metales utilizados en tecnologías militares e industriales de vanguardia como la aeroespacial, como los proyectiles de misiles de aleación de titanio y algunos contenedores de paredes finas de los aviones.

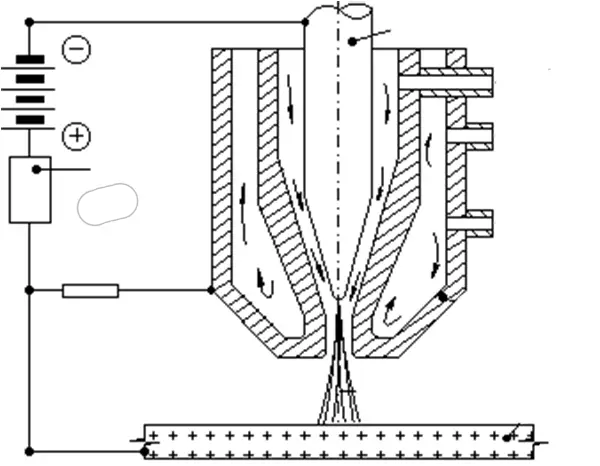

El método de soldadura mediante el uso de la energía térmica generada por el haz de electrones acelerado y enfocado que bombardea la soldadura colocada en vacío o sin vacío se denomina soldadura por haz de electrones.

En otras palabras, el calor necesario para la soldadura se genera mediante el bombardeo de la pieza por haces de electrones.

Proceso de soldadura:

1) El cátodo del cañón de electrones emite electrones debido a un calentamiento directo o indirecto;

2) Bajo la aceleración del campo electrostático de alto voltaje, el haz de electrones con alta densidad de energía puede formarse enfocando el campo electromagnético;

3) El haz de electrones de alta densidad energética bombardea la pieza, y la enorme energía cinética se convierte en energía térmica para fundir la soldadura, formando un baño de fusión, y luego completar la soldadura.

Ventajas de la soldadura por haz de electrones:

Rápida velocidad de soldadura y alta eficiencia;

Sin ranura, sin hilo de soldadura, sin fundente, etc;

Bajo consumo de energía, zona afectada por el calor estrecha, pequeña deformación de soldadura y excelente calidad;

La capacidad de penetración del haz de electrones es fuerte, y la relación profundidad-anchura de la soldadura es grande, pudiendo alcanzar 50:1.

Desventaja de la soldadura por haz de electrones:

El equipo es complejo y caro;

El tamaño y la forma de las soldaduras suelen estar limitados por la cámara de vacío;

El haz de electrones es fácilmente interferido por campos electromagnéticos parásitos, lo que afecta a la calidad de la soldadura.

Soldadura por haz electrónico en vacío

Aplicación de la soldadura por haz de electrones:

Adecuado para soldadura fina de metal refractario, metal activo y metal de alta pureza.

Se utiliza ampliamente en la soldadura de energía nuclear, aviación, aeroespacial, automóvil, recipientes a presión, fabricación de herramientas y otros campos industriales.

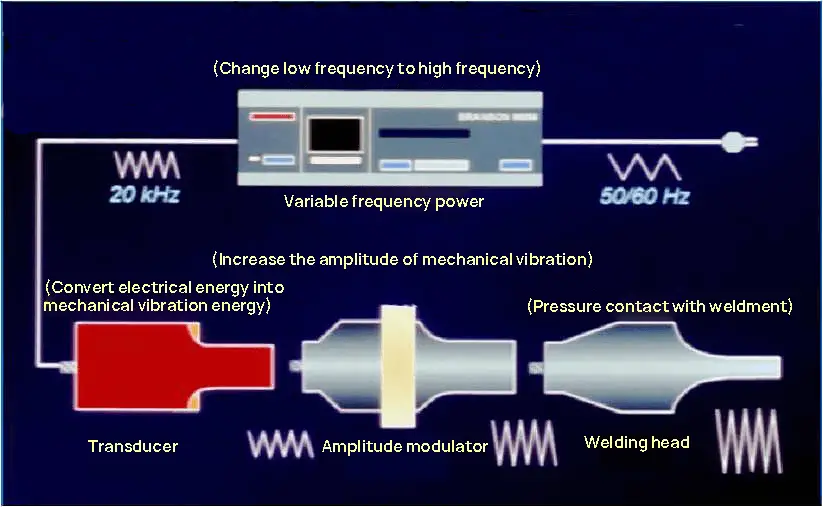

La soldadura por ultrasonidos es un método que utiliza la oscilación de alta frecuencia de la onda ultrasónica para calentar y limpiar localmente la junta de la pieza de trabajo y, a continuación, aplica presión para realizar la soldadura.

Proceso de soldadura

1) De corriente alterna de baja frecuencia a corriente alterna de alta frecuencia;

2) La energía eléctrica se convierte en vibración mecánica energía;

3) Aumentar la amplitud;

4) Aplique presión, y el cabezal de soldadura entra en contacto con la pieza a soldar.

Ventajas de la soldadura por ultrasonidos:

Fácil manejo, rápida velocidad de soldadura y alta eficiencia de producción;

Los requisitos de limpieza de la superficie de la pieza no son elevados;

No es necesario añadir ningún aglutinante, relleno o disolvente.

Desventaja de la soldadura por ultrasonidos:

Sólo es aplicable a la soldadura de piezas finas como alambre, lámina, chapa, banda y fleje;

En la mayoría de los casos, la forma de la articulación sólo puede ser una articulación solapada.

Aplicación de la soldadura por ultrasonidos:

Es aplicable a la soldadura de materiales de alta conductividad, alta conductividad térmica y una variedad de materiales compuestos, y se utiliza ampliamente en la soldadura de dispositivos microelectrónicos y campos de acabado.

La soldadura por alta frecuencia es un método que utiliza el calor de resistencia generado por la corriente de alta frecuencia en la pieza para calentar la capa superficial de la zona de soldadura de la pieza hasta un estado fundido o casi plástico y, a continuación, aplica (o no aplica) una fuerza de recalcado para lograr la unión metálica.

Efecto en la piel: Cuando el conductor está conectado con corriente alterna, la mayor parte de la corriente fluye sólo a lo largo de la superficie del conductor.

Efecto de proximidad: Cuando la corriente de alta frecuencia fluye en direcciones opuestas entre dos conductores o en un conductor alternativo, la corriente se concentrará en el flujo cercano al conductor.

En pocas palabras, el efecto piel es "la corriente va a la superficie"; el efecto proximidad es "atajo de corriente".

Ventajas de la soldadura de alta frecuencia:

Alta velocidad y eficacia de soldadura (la corriente está muy concentrada en la zona de soldadura);

También se puede utilizar una amplia gama de materiales soldables para soldar metales distintos;

La limpieza previa a la soldadura es sencilla (la soldadura por fusión, con efecto de presión, no necesita limpiar la superficie de unión).

Desventaja de la soldadura de alta frecuencia:

La precisión del ensamblaje de las juntas debe ser alta;

La alta tensión y la corriente de alta frecuencia son perjudiciales para el cuerpo humano y otros equipos.

Aplicación de la soldadura de alta frecuencia:

Es adecuado para soldadura de acero al carbonoAcero aleado, acero inoxidable, cobre, aluminio, titanio y otros metales distintos.

Se utiliza ampliamente para soldar la costura longitudinal o la costura en espiral en la fabricación de tubos.

Soldadura por difusión se refiere al método de soldadura consistente en ajustar estrechamente la soldadura, mantenerla bajo una temperatura y presión determinadas durante un periodo de tiempo y aprovechar la difusión mutua de átomos entre las superficies de contacto para formar una conexión.

Proceso de soldadura

a) Contacto inicial brusco

b) Fase I: deformación y formación de interfaces

c) Fase II: migración del límite de grano y eliminación de microporos

d) Fase III: difusión de volumen, eliminación por microporos

Pantalla física de soldadura

Ventaja de la soldadura por difusión:

Se pueden soldar varias juntas a la vez;

La calidad de la unión es buena y no es necesario mecanizar después de soldar;

Pequeña deformación de la soldadura (baja presión, calentamiento global de la pieza, enfriamiento en el horno).

Desventaja de la soldadura por difusión:

Gran inversión y elevado coste;

Tiempo de soldadura prolongado, preparación de la superficie laboriosa y lenta, y baja productividad;

No existe ningún método fiable de ensayo no destructivo de la calidad de la soldadura.

Aplicación de la soldadura por difusión:

Es aplicable a la soldadura de diversos materiales disímiles, materiales especiales y estructuras especiales, y se utiliza ampliamente en el sector aeroespacial, la electrónica, la energía nuclear y otros campos industriales.

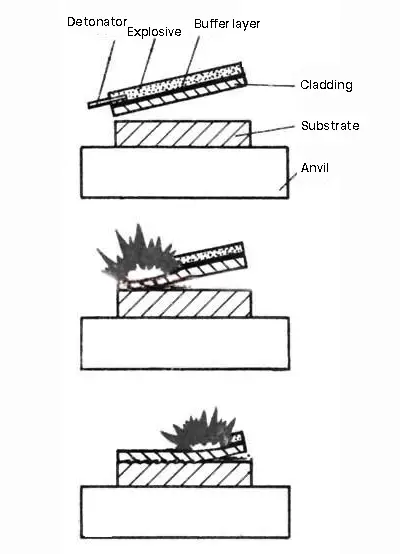

La soldadura explosiva es un método para realizar soldaduras utilizando la fuerza de impacto generada por una explosión explosiva para provocar una colisión rápida de las piezas de trabajo.

La soldadura explosiva también es un tipo de soldadura a presión.

Para soldar piezas pequeñas, se puede utilizar tanto el método paralelo como el método angular;

El método paralelo suele utilizarse para soldar grandes superficies.

La separación entre las secciones frontales de las dos placas es demasiado grande, lo que provocará una aceleración excesiva de la placa revestida y una energía de impacto excesiva, con el resultado de daños y grietas en el borde de la placa, reduciendo así el área efectiva de la placa revestida y consumiendo la placa.

Ventaja de la soldadura explosiva:

Pequeña inversión y bajo coste;

Especialmente adecuado para metales distintos y soldadura de grandes superficies;

El proceso es sencillo, no requiere una limpieza compleja y la aplicación es cómoda.

Desventaja de la soldadura explosiva:

Sólo puede utilizarse para soldar estructuras planas o cilíndricas;

La explotación al aire libre está poco mecanizada y afecta al medio ambiente.

Aplicación de la soldadura explosiva:

Adecuado para soldar metales distintos, como aluminio, cobre, titanio, níquel, tántalo, acero inoxidable y acero al carbono, aluminio y soldadura de cobre.

Se utiliza ampliamente para la soldadura de juntas de transición de autobuses conductores, tubos de intercambiadores de calor y placas tubulares, así como para la fabricación de placas compuestas de gran superficie.

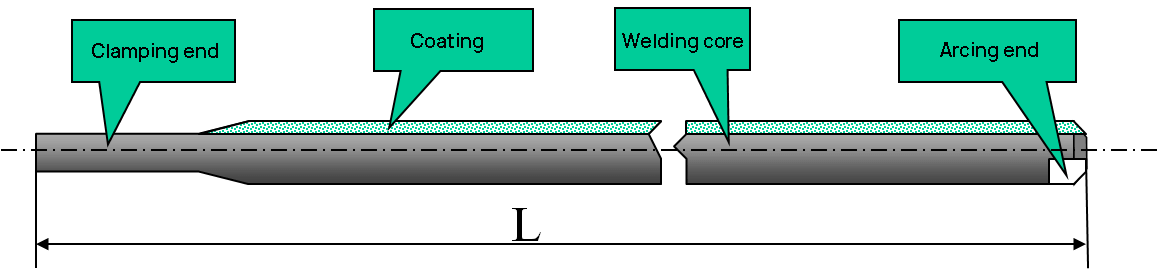

¿Qué es el material de soldadura?

El nombre general de los materiales consumidos durante la soldadura se denomina materiales de soldaduracomo varilla de soldadura, alambre de soldadura, polvo metálico, fundente de soldadura, gas, etc.

Materiales de soldadura habituales

El electrodo utilizado en la soldadura por arco, recubierto con una capa protectora, se denomina "electrodo".

El electrodo se compone de un núcleo de soldadura y un revestimiento.

El núcleo del electrodo, cubierto por el revestimiento, se denomina núcleo de soldadura.

El núcleo de soldadura tiene una doble función: como electrodo que conduce la corriente y como metal de aportación que se une al metal base fundido para crear la soldadura.

El revestimiento es una capa que se aplica a la superficie del núcleo de soldadura después de que las materias primas, como el polvo de mineral, el polvo de ferroaleación, la materia orgánica y los productos químicos, se hayan preparado en una proporción específica.

Función de revestimiento:

1) Protección mecánica (protección combinada contra gases y escorias)

El gas y la escoria se utilizan para proteger el aire y evitar el contacto entre las gotas fundidas, el metal fundido de la piscina y el aire.

La escoria solidificada forma una capa protectora sobre la superficie de la soldadura, que ayuda a evitar la oxidación y nitruración del metal de soldadura a alta temperatura.

2) Tratamiento metalúrgico (desoxidación, desfosforización, desulfuración, aleación)

Este proceso elimina los elementos nocivos y añade elementos de aleación.

3) Mejora del rendimiento del proceso de soldadura (estabilización del arco)

El arco eléctrico se enciende fácilmente y arde de forma constante, lo que produce menos salpicaduras, una soldadura de mejor aspecto y una escoria fácil de eliminar. Este proceso es adecuado para todas las posiciones de soldadura.

Composición del revestimiento:

| Nombre | Efecto | Materias primas comunes |

| Estabilizador de arco | Contiene materiales fáciles de ionizar, lo que mejora la estabilidad del arco | Carbonato potásico, mármol, silicato sódico, feldespato, rutilo, etc. |

| Agente de investigación | Formación de escoria para proteger el fundidor y el baño | Ilmenita, rutilo, mármol, cuarcita, mica, etc. |

| Gasificador | Generar gas y aislar el aire para proteger la zona de soldadura | Materia orgánica (como almidón, dextrina, serrín, etc.) y carbonato (mármol, dolomita, etc.) |

| carpeta | Hacer que cada componente del revestimiento se adhiera y pegue alrededor del núcleo | Silicato sódico, silicato sódico potásico |

| Desoxidante | Reducen la oxidabilidad del revestimiento y la escoria, y eliminan el oxígeno del metal | Ferromanganeso, ferrosilicio, ferrotitanio y aluminio |

| Agente de aleación | Los elementos que compensan la pérdida puede obtener los ingredientes necesarios para hacer que la piel de drogas tienen cierta plasticidad, elasticidad y fluidez | Polvo de ferroaleación o metal, como ferromanganeso, ferrosilicio, ferromolibdeno, ferrotitanio, etc. |

| Formante | El revestimiento tiene cierta plasticidad, elasticidad y fluidez, lo que es conveniente para el prensado de electrodos, y hace que la superficie lisa sin grietas. | Barro blanco, mica, titanio dióxido, dextrina, etc. |

¿Cuáles son los tipos de varillas de soldadura?

1) Clasificación por alcalinidad de la escoria

a. Electrodo ácido

Cracterística:

(1) Hay varios óxidos presentes en la piel del fármaco, como FeO, SiO2y TiO2entre otros.

(2) La procesabilidad es buena, y la formación de la soldadura es atractiva con ondulaciones finas.

(3) La escoria presenta una fuerte oxidación.

(4) Funciona tanto con corriente alterna como continua.

b. Electrodo básico (electrodo de bajo hidrógeno)

Cracterística:

(1) La piel de la droga contiene niveles más altos de óxidos alcalinos, como el mármol (CaCO3) y fluorita (CaF2).

(2) Durante la soldadura, el CO2 y HF, lo que disminuye el contenido de hidrógeno en la soldadura, ganándose el apodo de "electrodo de bajo hidrógeno".

(3) La soldadura se caracteriza por su gran plasticidad y tenacidad, aunque su procesabilidad y forma no son tan buenas como las del electrodo ácido. Normalmente, se utiliza una conexión inversa de CC.

2) Clasificación según el uso de las varillas de soldadura

Electrodos de acero estructural, electrodos de acero resistente al calor, electrodos de acero inoxidable, electrodos de recargue, electrodos de acero de baja temperatura, electrodos de hierro fundido, electrodos de níquel y aleaciones de níquel, electrodos de cobre y aleaciones de cobre, electrodos de aluminio y aleaciones de aluminio, y electrodos para usos especiales.

3) Clasificación según la composición química de la piel del fármaco

Electrodo de óxido de titanio, electrodo de titanato de calcio, electrodo de ilmenita, electrodo de óxido de hierro, electrodo de celulosa, electrodo de bajo contenido en hidrógeno, electrodo de grafito y electrodo de base.

El tipo de varilla para soldar se determina en base a la norma nacional para varillas de soldadura, y es un medio de expresar las características primarias de la varilla de soldadura de reacción.

El modelo de varilla de soldadura incluye los siguientes significados: tipo de varilla de soldadura, características de la varilla de soldadura (tipo de metal del núcleo, temperatura de servicio, composición química del metal depositado, resistencia a la tracción, etc.), tipo de revestimiento y potencia de soldadura fuente.

El grado de la varilla de soldadura se refiere a la clasificación específica de los productos de varilla de soldadura en función de su uso previsto y sus características de rendimiento.

Las calidades de los electrodos de soldadura se clasifican en diez grupos, que incluyen electrodos para acero estructural, electrodos para acero resistente al calor, electrodos para acero inoxidable, entre otros.

¿Cómo determinar si la varilla de soldadura utilizada es razonable?

Para determinar la idoneidad de la selección de la varilla de soldadura, debe evaluarse en función de sus indicadores de rendimiento técnico.

1) Estabilidad del arco

El arco es fácil de encender, y se mantiene el grado de combustión estable (sin rotura del arco, deriva, soplo de polarización magnética, etc.).

2) Formación de soldaduras

Un buen conformado significa que la superficie es lisa, la ondulación es fina y bonita, y la forma geométrica y el tamaño de la soldadura son correctos.

3) Adaptabilidad de la soldadura en varias posiciones

Adaptabilidad para soldadura en todas las posiciones - todos los electrodos pueden utilizarse para soldadura plana, pero algunos electrodos no son adecuados para soldadura horizontal, soldadura vertical y soldadura aéreapor lo que su rendimiento de soldadura en todas las posiciones es deficiente.

4) Salpicaduras

Las partículas de metal que salen despedidas de la gota o del baño de fusión durante la soldadura se denominan salpicaduras.

Tasa de salpicaduras = Masa de salpicaduras/(Calidad de la varilla de soldadura antes de soldar - calidad de la varilla de soldadura después de soldar)*100%

5) Propiedad de desescoriado

Se refiere a la dificultad de eliminar los depósitos de escoria de la superficie de la soldadura después de soldar.

6) Velocidad de fusión de la varilla de soldadura

Se refiere a la calidad y longitud del núcleo fundido en unidad de tiempo cuando se aplica el electrodo; en términos relativos, cuanto mayor sea la velocidad de fusión, mejor.

7) Enrojecimiento del revestimiento del electrodo

Se refiere al fenómeno de que cuando el electrodo se utiliza en la segunda mitad, el revestimiento se enrojece, se agrieta o se cae debido a la alta temperatura del revestimiento.

8) Humo de soldadura

a. El Principio de Igual Resistencia establece que la resistencia a la tracción del metal depositado a partir del electrodo elegido debe ser igual o similar a la del metal base que se está soldando.

b. El principio de igual tenacidad establece que la tenacidad del metal depositado a partir del electrodo elegido debe ser igual o similar a la del metal base que se está soldando.

c. El principio de igual composición establece que la composición química del metal depositado a partir del electrodo elegido debe ajustarse o aproximarse a la del metal base.

1. Secado de la varilla de soldadura

La varilla de soldadura es propensa a absorber la humedad de la atmósfera, lo que puede afectar negativamente a su rendimiento y a la calidad de la soldadura.

Por lo tanto, es importante secar la varilla de soldadura (especialmente las varillas de soldadura alcalinas) antes de su uso.

Normalmente, la temperatura de secado de un electrodo ácido oscila entre 75-150°C, y debe mantenerse a esta temperatura durante 1-2 horas.

Para un electrodo alcalino, la temperatura de secado debe estar entre 350-400°C, y debe mantenerse a esta temperatura durante 1-2 horas.

Es importante tener en cuenta que el tiempo de secado acumulado de las varillas de soldadura no debe ser superior a 3.

2. Almacenamiento de varillas de soldadura

1) Las varillas de soldadura deben organizarse y almacenarse por tipo, modelo y especificaciones para evitar confusiones.

2) La zona de almacenamiento debe estar bien ventilada y mantenerse seca.

3) Los electrodos de bajo hidrógeno, que son esenciales para las estructuras de soldadura críticas, deben almacenarse en un almacén específico con una temperatura superior a 5°C y una humedad relativa no superior a 60%.

4) Para evitar daños por humedad, las varillas de soldadura deben colocarse en un estante de madera con una distancia mínima de 0,3 metros del suelo y las paredes.

El sector de la soldadura ha experimentado continuos avances tecnológicos, que han dado lugar a un aumento de la mecanización y la automatización. Esto se ha traducido en una mayor eficacia de la producción, una mejora calidad de soldaduray mejores condiciones de trabajo.

Para seguir avanzando en la mecanización y automatización de la soldadura, se utilizan alambres de soldadura como material de soldadura.

¿Cómo se denominan los alambres de soldadura en términos de materiales de soldadura?

El hilo utilizado como metal de aportación o para conducir la electricidad durante la soldadura se denomina hilo de soldar.

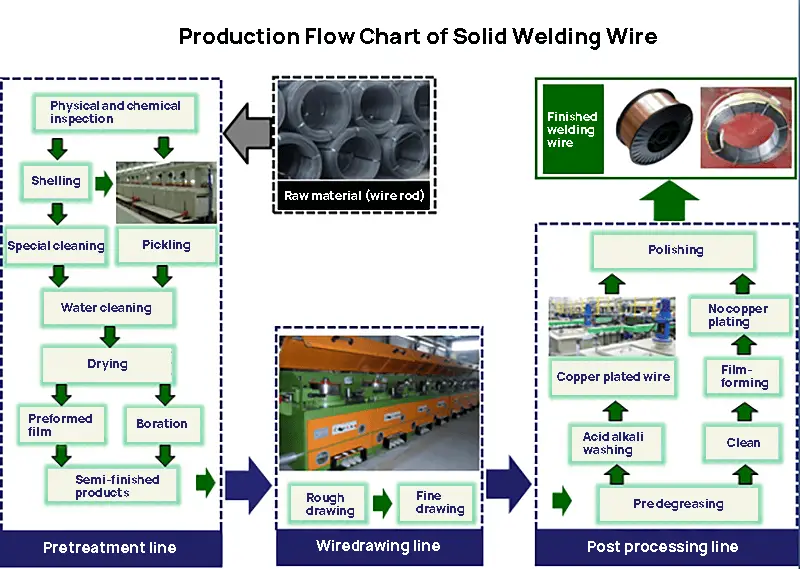

a. Clasificación según el método de fabricación y la forma del hilo de soldadura

Puede dividirse en alambre macizo y alambre tubular.

b. Clasificación según el método de soldadura aplicable

Puede dividirse en alambre de soldadura por arco sumergido, soldadura con gas de protección alambre, alambre de soldadura por electroescoria, alambre de soldadura de recargue y alambre de soldadura de gas.

c. Clasificación según las propiedades de los materiales metálicos a soldar

Puede dividirse en alambre de soldadura de acero al carbono, alambre de soldadura de acero de baja aleación, alambre de soldadura de acero inoxidable, alambre de soldadura de aleación base níquel, alambre de soldadura de hierro fundido y alambre de soldadura de aleación especial.

d. Clasificados o no por el cobreado

Alambre cobreado y alambre no cobreado.

El alambre se estira directamente hasta alcanzar el diámetro del alambre objetivo. El alambre de soldadura sin polvo se denomina alambre de soldadura macizo.

1.1 Proceso de producción del hilo macizo de soldadura

1.2 Modelo de hilo macizo de soldadura

1.3 Marca de alambre macizo de soldadura

2. ¿Qué tipo de hilo de soldar es de núcleo fundente?

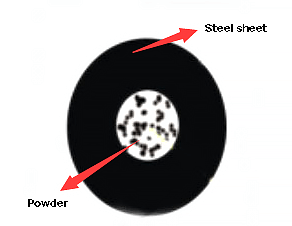

La fina banda de acero se enrolla en diferentes formas seccionales, se rellena de polvo y, a continuación, se trefila en un tipo de alambre de soldadura llamado alambre tubular.

El polvo relleno se denomina núcleo, y su efecto es similar al del recubrimiento del electrodo.

2.1 Modelo de hilo tubular

2.2 Marca del hilo tubular

Según la estructura del alambre, el alambre tubular puede dividirse en: con costura y sin costura.

El alambre tubular sin soldadura puede ser cobreado, con buen rendimiento y bajo coste, lo que se ha convertido en la dirección de desarrollo en el futuro.

2.3 Proceso de producción del alambre tubular

Para la producción de alambre tubular con costura se utiliza habitualmente el "método de la banda de acero";

Para la producción de alambre tubular sin soldadura, se utiliza habitualmente el "método del tubo de acero".

a. Método de la banda de acero

b. Método del tubo de acero

Ventajas:

Pequeñas salpicaduras, rápida velocidad de deposición y alta eficiencia de producción.

Soldadura de diversos aceros con gran adaptabilidad.

Buen rendimiento del proceso y una bonita formación de la soldadura.

Se puede utilizar una gran corriente de soldadura para soldar en todas las posiciones.

Desventajas:

La fabricación proceso de soldadura El alambre es intrincado y caro.

La superficie del alambre de soldadura es propensa a oxidarse y el polvo es susceptible a la absorción de humedad.

La alimentación del hilo durante el proceso de soldadura es más difícil que con hilo macizo, lo que provoca una gran cantidad de humo.

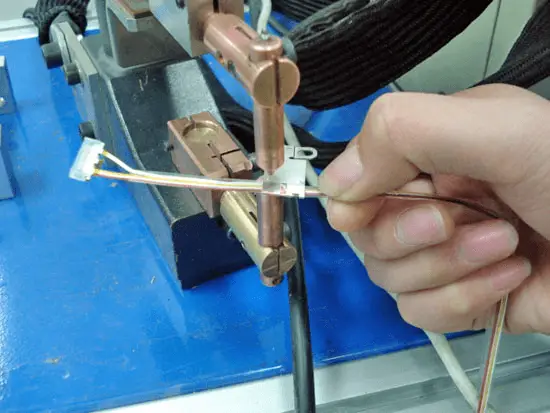

Esta imagen muestra el proceso de soldadura por arco sumergido.

¿Te das cuenta de la "arena" en la parte superior?

Es un material de soldadura esencial, conocido como fundente, en el proceso de soldadura por arco sumergido.

El fundente es un material granular que se funde para formar escoria y gas durante la soldadura y desempeña una función protectora y metalúrgica en el metal fundido.

Efecto:

1) Proteger el metal fundido de la piscina;

2) Añadir elementos de aleación a la piscina fundida.

(1) Clasificación por uso

Puede clasificarse en tres tipos: Arco sumergido Fundente de soldaduraFundente de soldadura por electroescoria y fundente de recargue.

(2) Clasificación por método de fabricación

Puede dividirse en dos categorías: Fundente fundente y Fundente no fundente.

(3) Clasificación por alcalinidad de la escoria

Puede clasificarse en tres categorías: Flujo ácido, Flujo neutro y Flujo básico.

a. Fundente

El fundente se crea fundiendo varios ingredientes en una proporción precisa en un horno. A continuación, la mezcla se granula, se seca y se tamiza mientras se enfría con agua.

Cracterística:

1) No es difícil que absorba la humedad y normalmente no requiere secado antes de su uso.

2) El fundente que no se ha fundido puede utilizarse de nuevo.

3) Una vez fundido, se enfría rápidamente, adoptando a menudo la forma de vidrio.

4) Sólo se puede añadir una cantidad limitada de elementos de aleación al fundente en el baño de fusión, ya que no se puede transferir una gran cantidad.

Fundente

Componentes principales:

b. Flujo no fundido

El fundente no fundente se obtiene mezclando diversos polvos según una fórmula específica, añadiendo un aglutinante para formar partículas de un tamaño determinado y, a continuación, horneando o sinterizando.

El fundente de unión es un tipo de fundente que se cuece a bajas temperaturas (por debajo de 400 ℃).

El fundente sinterizado, por su parte, se produce sinterizando el fundente a altas temperaturas (700 a 1000 ℃).

Cracterística:

1) La absorción de humedad es relativamente alta, por lo que debe volver a secarse antes de su uso.

2) Fácil de fabricar y muy aplicable.

Flujo sinterizado

Componente esencial(SJ101):SJ102

Clasificación según la alcalinidad de la escoria:

(1) Flujo ácido (alcalinidad B<1,0)

La escoria se compone principalmente de óxidos ácidos y tiene un excelente rendimiento de soldadura, lo que da lugar a una formación de soldadura visualmente atractiva. Sin embargo, el metal de soldadura tiene un alto contenido de oxígeno, lo que se traduce en una baja tenacidad al impacto a baja temperatura.

(2) Flujo neutro (alcalinidad 1,0 ~ 1,5)

La composición del metal depositado es similar a la del hilo de soldadura, con un contenido reducido de oxígeno en el metal de soldadura.

(3) Flujo alcalino (alcalinidad B>1,5)

Los principales componentes de la escoria son los óxidos alcalinos y el fluoruro de calcio. El metal de soldadura se caracteriza por un bajo contenido en oxígeno, alta tenacidad al impacto y buenas propiedades de tracción.

En los proyectos científicos y tecnológicos modernos y de vanguardia, como los radiadores de aletas de aviones, las carcasas de cohetes, las toberas de motores y otros, todos ellos requieren una gran precisión y nitidez y no pueden tolerar ningún defecto. Casi todos los productos deben ser de calidad impecable.

Soldadura se utiliza ampliamente en estos campos debido a sus ventajas de bajo impacto térmico, alta precisión, amplia aplicabilidad y gran eficacia de soldadura. Permite unir piezas múltiples, complejas y de alta precisión.

El metal de aportación de la soldadura fuerte desempeña un papel crucial en el proceso de soldadura.

Para realizar la combinación de dos materiales (o piezas), el relleno añadido en el hueco o junto a él se denomina metal de relleno.

(1) Un punto de fusión adecuado (varias decenas de grados inferior al del metal de base);

(2) Excelente humectabilidad;

(3) Completamente disuelto e integrado con el metal base;

(4) Una composición uniforme y estable;

(5) Es rentable y seguro (contiene menos metales preciosos y tóxicos).

1) Clasificación por punto de fusión

Por "soldaduras blandas" (también conocidas como "soldaduras fusibles") se entienden las soldaduras con puntos de fusión inferiores a 450°C, incluidas las soldaduras de estaño-plomo, cadmio-plata y plomo-plata, entre otras.

Por "metal de aportación para soldadura fuerte" (también denominado "metal de aportación refractario") se entienden los materiales de aportación para soldadura fuerte con puntos de fusión superiores a 450°C, incluidos los materiales de aportación para soldadura fuerte a base de aluminio, cobre, plata y níquel, entre otros.

2) Clasificación por principales componentes químicos

Según los principales elementos metálicos de soldadura, se denomina soldadura de base ×, como la soldadura de base de soldadura fuerte, la soldadura de base de zinc, etc.

3) Ordenar por forma

Puede dividirse en alambre, varilla, hoja, lámina, polvo o soldadura con forma especial (como la soldadura anular o la soldadura en pasta).

(1) Soldadura blanda

Se utiliza principalmente para soldar piezas con poca tensión y bajas temperaturas de funcionamiento, como la conexión de diversos cables eléctricos e instrumentos de soldadura, componentes de instrumentos y otros circuitos electrónicos.

(2) Metal de aportación para soldadura fuerte

Se utiliza principalmente para soldar piezas con gran fuerza y alta temperatura de trabajo, como cuadros de bicicleta, fresas de carburo, perforación broca y otras piezas mecánicas.

Para obtener una mejor junta de soldaduraEn el proceso de soldadura fuerte, es necesario ajustar razonablemente el fundente de soldadura de acuerdo con los diferentes metales de aportación de soldadura fuerte que se van a utilizar conjuntamente como materiales de soldadura.

El fundente utilizado en la soldadura fuerte se denomina fundente de soldadura fuerte, e incluye la pasta, el polvo, etc.

1) Eliminar las capas de óxido de la superficie de la soldadura y del metal base.

2) Mejorar la capacidad de la soldadura líquida para humedecer las soldaduras.

3) Evitar que la soldadura y la soldadura líquida se oxiden durante el proceso de soldadura fuerte.

1) Asegurarse de que hay suficiente capacidad para eliminar los óxidos de la superficie del metal base y del metal de aportación.

2) El punto de fusión y la temperatura mínima activa del fundente deben ser inferiores al punto de fusión del metal de aportación.

3) Garantizar una capacidad de humectación adecuada en el temperatura de soldadura.

4) Los volátiles del fundente no deben ser tóxicos.

5) El fundente y sus residuos deben presentar una corrosión mínima para la soldadura y el metal base y deben poder eliminarse fácilmente.

1) Fundente blando

El fundente de soldadura utilizado para la soldadura fuerte a temperaturas inferiores a 450 ℃ puede dividirse en dos tipos: inorgánico y orgánico.

a. Soldadura blanda inorgánica (soldadura blanda corrosiva) - Está compuesta de sales inorgánicas y ácidos y tiene una fuerte actividad química y estabilidad térmica. Este tipo de soldadura promueve la humectación de la soldadura líquida al metal base con eficacia, pero su residuo tiene un fuerte efecto corrosivo.

b. Fundente de soldadura orgánico (fundente de soldadura no corrosivo) - Su actividad química es relativamente débil y no corroe el metal base. Algunos ejemplos de fundentes de soldadura no corrosivos son la colofonia, la amina y los haluros orgánicos.

2) Fundente de soldadura

El fundente utilizado para la soldadura fuerte a temperaturas superiores a 450 ℃ tiene una viscosidad elevada y requiere una activación a alta temperatura.

Debe utilizarse a temperaturas superiores a 800 ℃, y sus residuos son difíciles de eliminar.

Los fundentes de soldadura comunes incluyen el bórax, el ácido bórico y sus mezclas. La adición de fluoruro y cloruro de metales alcalinos y alcalinotérreos a los boruros puede mejorar la humectabilidad de los fundentes de soldadura fuerte de bórax y ácido bórico, mejorar la eliminación de óxido y reducir la temperatura de fusión y activación de los fundentes de soldadura fuerte.

Gas de soldadura se refiere principalmente al gas protector utilizado en los procesos de soldadura con protección de gas, como la soldadura con protección de gas CO2 y la soldadura con protección de gas inerte, así como al gas utilizado en la soldadura y el corte con gas.

Al soldar, el gas protector sirve no sólo como medio protector de la zona de soldadura, sino también como medio gaseoso que genera el arco.

Soldadura con gas y el corte se realizan normalmente utilizando una llama de alta temperatura generada a partir de la combustión de gas, que proporciona una fuente concentrada de calor.

| Gas emocional | Gas molecular | Gas compuesto |

| Argón, amoníaco | Oxígeno, nitrógeno, hidrógeno | dióxido de carbono |

Es decir, el gas de apoyo a la combustión (O2) y gas combustible (acetileno C2H2).

| Gas | Símbolo | Propiedades principales | Aplicación en soldadura |

| dióxido de carbono | CO2 | Tiene propiedades químicas estables, no arde ni favorece la combustión, puede descomponerse en C0 y 0 a alta temperatura, y presenta cierta oxidabilidad a los metales. Puede licuar CO2 líquido, absorber mucho calor al evaporarse y solidificarse en CO2 sólido, comúnmente conocido como hielo seco. | El alambre de soldadura puede utilizarse como gas de protección durante la soldadura, como la soldadura con gas de protección CO2 y la soldadura con gas de protección mixto C02+O2, C02+A, etc. |

| argón | Ar | Gas emocional, no activo en propiedades químicas, no reacciona con otros elementos a temperatura ambiente y alta temperatura | Como gas protector para la protección mecánica durante la soldadura por arco, soldadura por plasma y corte |

| oxígeno | O2 | Gas incoloro, compatible con la combustión, muy activo a alta temperatura, se combina directamente con diversos elementos. Durante la soldadura, el oxígeno oxida elementos metálicos cuando entra en la piscina fundida, que desempeñará un papel perjudicial | Puede obtener temperaturas extremadamente altas cuando se mezcla con gas combustible para soldadura y corte, como la llama de oxígeno acetileno y la llama de hidrógeno oxígeno. Mezclar con argón, dióxido de carbono, etc. en proporción, y llevar a cabo la soldadura con gas mixto blindado. |

| B rápido | CH2 | Conocido comúnmente como gas carburo de calcio, es menos soluble en agua, soluble en alcohol y muy soluble en acetona. Se mezcla con el aire y el oxígeno para formar una mezcla gaseosa explosiva. Arde en oxígeno y emite altas temperaturas y una luz intensa. | Para oxiacetileno soldadura con llama y corte |

| hidrógeno | H2 | Puede arder, no es activo a temperatura normal y es muy activo a alta temperatura. Puede utilizarse como agente reductor de minerales metálicos y óxidos metálicos. Puede fundirse en metal líquido durante la soldadura y precipitarse al enfriarse, lo que facilita la formación de poros. | Al soldar, puede utilizarse como gas de protección reductor, mezclado con oxígeno para la combustión, y puede utilizarse como fuente de calor para la soldadura con gas. |

| nitrógeno | N2 | La propiedad química no es activa, y puede combinarse directamente con hidrógeno y oxígeno a alta temperatura. Es perjudicial entrar en el baño de fusión durante la soldadura. No reacciona con el cobre básicamente y puede utilizarse como gas protector | Durante la soldadura por arco con nitrógeno, se utiliza nitrógeno como gas de protección para soldar cobre y acero inoxidable. El nitrógeno también se utiliza comúnmente en el plasma corte por arco como gas protector exterior |

| Gas | componente | Gradiente de potencial de la columna del arco | Estabilidad del arco | Características de la transición metálica | Propiedades químicas | Penetración de la soldadura forma | Características de calefacción |

| CO2 | Pureza 99,9% | alta | satisfecho | Satisfecho, pero algunas salpicaduras | Fuerte oxidación | Forma plana con gran penetración | – |

| Ar | Pureza 99,995% | bajo | bien | satisfecho | – | Forma de seta | – |

| Él | 99,99% pureza | alta | satisfecho | satisfecho | – | Plano | El aporte térmico de la soldadura a tope es superior al del Ar puro |

| N2 | Pureza 99,9% | alta | diferencia | diferencia | Producen porosidad y nitruro en el acero | Plano | – |

1)Ar + He

Puede mejorar penetración de la soldadurareducir la porosidad y aumentar la eficacia de la producción.

Puede utilizarse en cobre, aluminio y sus aleaciones, así como en titanio, circonio y otros metales.

2)Ar + H2

La adición de hidrógeno puede elevar la temperatura del arco, aumentar el aporte de calor al metal base y reducir la formación de porosidad de CO.

El gas mezclado es un agente reductor y resulta ideal para soldar níquel y sus aleaciones, así como tubos de acero inoxidable.

3)Ar + N2

Para mejorar la temperatura del arco, se debe añadir N2. Una ligera adición de N2 puede aumentar la rigidez del arco y mejorar la formación de la soldadura.

Esta técnica es adecuada para soldar metales no ferrosos, como cobre y aluminio.

4)Ar + O2

El contenido de oxígeno en Ar+O2 (bajo contenido) está en el rango de 1-5%, lo que mejora la humectabilidad de la solución, minimiza la porosidad y estabiliza el arco. Este método es adecuado para soldadura de acero inoxidable, incluidos los aceros con bajo contenido en carbono y los aceros de baja aleación.

Ar+O2 (alto contenido) tiene un contenido de oxígeno de aproximadamente 20%, lo que aumenta la eficacia de la producción, reduce la porosidad y mejora la resistencia al impacto de las soldaduras. Este método es adecuado para soldar acero al carbono y acero estructural de baja aleación.

5)Ar + CO2

Arco estable, salpicaduras mínimas, transferencia por pulverización axial fácil de conseguir, formación óptima de la soldadura y una amplia gama de aplicaciones (adecuada tanto para transferencia por pulverización como por cortocircuito).

6)Ar + CO2 + O2

Se ha confirmado que la mezcla de gases óptima para la soldadura de baja acero aleado es de 80% de Argón, 15% de Dióxido de Carbono y 5% de Oxígeno. Esta mezcla proporciona excelentes resultados en términos de formación de la soldadura, calidad de la unión, transferencia de metal y estabilidad del arco, y es muy satisfactoria.

7)CO2 + O2

Alta tasa de deposición, penetración profunda, bajo contenido de hidrógeno en el metal de soldadura, soldadura fuerte con altas especificaciones de corriente, arco estable y salpicaduras mínimas.

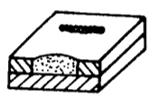

Ranura creada a lo largo de la punta o raíz de una soldadura.

1) Corriente de soldadura excesiva;

2) El arco de soldadura es demasiado largo;

3) El ángulo del electrodo es incorrecto.

Penetración incompleta de la raíz de la junta durante la soldadura.

1) Tamaño incorrecto de la ranura;

2) Selección inadecuada de los parámetros del proceso de soldadura;

3) El electrodo se desvía del centro de la ranura o el ángulo es incorrecto.

Fusión y unión incompletas entre el metal de soldadura y el metal base o cordón de soldadura metal.

1) La corriente de soldadura es demasiado pequeña o el velocidad de soldadura es demasiado alto;

2) Limpieza no cualificada antes de soldar;

3) El electrodo se desvía del centro de soldadura.

Depresión que se forma al final de una soldadura o en una unión.

Durante la soldadura, el metal fundido sale por la parte posterior de la ranura para formar la perforación.

Nódulo metálico que se forma cuando el metal fundido fluye hacia el metal base no fundido fuera de la soldadura.

Escoria o no metálico impurezas que quedan en la soldadura después de soldar.

Orificio formado por el gas que queda en la soldadura después de soldar.

Fuente de gas que forma el poro:

1) Aire exterior;

2) Humedad;

3) Contaminación e impurezas del aceite.

(1) Según la posición de soldadura

(2) Según la dirección de la grieta

① La grieta longitudinal es paralela a la soldadura.

② Grieta transversal perpendicular a la soldadura.

(3) Según las condiciones de generación de grietas

① Fisura en caliente Fisura cerca de la temperatura de solidificación de la soldadura y zona afectada por el calor

② Una grieta enfriada por debajo de la temperatura de transformación martensítica.

③ Grieta de recalentamiento

④ Fisuras en forma de escalera a lo largo de la dirección de laminación de la placa debido al desgarro laminar.

En CO2 la mayor parte del metal fundido del hilo de soldadura se transfiere al baño de soldadura, pero una parte escapa y forma salpicaduras. Cuando se utiliza hilo grueso para soldar CO2 soldadura con gas de protección con parámetros grandes, la salpicadura puede llegar a ser especialmente grave, con una tasa tan alta como 20%.

El resultado es la imposibilidad de realizar una soldadura normal. Las salpicaduras son perjudiciales, ya que disminuyen la eficacia de la soldadura, afectan a la calidad de la soldadura y crean malas condiciones de trabajo.

Peligro de salpicaduras

La pérdida de salpicaduras metálicas en CO2 La soldadura con gas de protección puede suponer entre 10% y 30-40% del metal fundido procedente del hilo de soldadura. La pérdida ideal se controla a 2-4%.

Esta pérdida tiene varias repercusiones negativas:

Evitar y reducir las salpicaduras de metal es una consideración crucial en la reducción de las emisiones de CO2 soldadura con gas de protección.

Medidas para reducir las salpicaduras

(1) Selección correcta de los parámetros del proceso

Existe una correlación entre la tasa de salpicaduras y la corriente de soldadura para cada diámetro de hilo de soldadura en la soldadura por arco de CO2. En la zona de baja corriente (zona de transición de cortocircuito), la tasa de salpicaduras es baja. Cuando la corriente entra en la zona de alta corriente (zona de transición de partículas finas), la tasa de salpicaduras vuelve a disminuir. Sin embargo, la tasa de salpicaduras es mayor en la zona media.

La tasa de salpicaduras es baja cuando la corriente de soldadura es inferior a 150 A o superior a 300 A, y es alta entre estos dos valores. Para minimizar la tasa de salpicaduras, es mejor evitar seleccionar corrientes de soldadura en esta zona de alta tasa de salpicaduras.

Una vez determinada la corriente de soldadura, debe elegirse la tensión adecuada para garantizar la menor tasa de salpicaduras posible.

La cantidad de salpicaduras es mínima cuando la pistola de soldar se sujeta verticalmente. A medida que aumenta el ángulo de inclinación de la pistola, también aumenta la cantidad de salpicaduras. Se recomienda no inclinar la pistola de soldadura hacia delante o hacia atrás más de 20 grados.

El índice de salpicaduras también se ve afectado por la longitud de extensión del alambre de soldadura. Lo mejor es mantener la longitud del hilo de soldadura lo más corta posible para minimizar las salpicaduras.

(2) Seleccionar el material del hilo de soldadura y la composición del gas de protección adecuados.

Por ejemplo:

La experiencia demuestra que cuando el contenido en carbono en el alambre de soldadura se reduce a 0,04%, las salpicaduras pueden reducirse significativamente.

El núcleo de fundente del alambre tubular de soldadura incluye desoxidantes y estabilizadores de arco, que proporcionan protección a las juntas de escoria gaseosa, hacen que el proceso de soldadura sea más estable y reducen significativamente las salpicaduras. La tasa de salpicaduras de metal del alambre tubular es aproximadamente un tercio de la del alambre macizo.

(3) CO2 se utiliza como gas de protección durante la soldadura por arco largo.

Aunque la tasa de salpicaduras puede reducirse mediante la selección adecuada de los parámetros de especificación y el uso del método de arco sumergido, la cantidad de salpicaduras producidas sigue siendo significativa.

La incorporación de una cierta cantidad de gas argón (Ar) al dióxido de carbono (CO2) es el método más eficaz para reducir las salpicaduras de metal causadas por la soldadura excesiva de partículas.

Las propiedades físicas y químicas del CO2 gas se alteran cuando se añade Argón a la mezcla.

A medida que aumenta la proporción de gas Argón, la cantidad de salpicaduras disminuye gradualmente.

Las emisiones de CO2El gas mezclado +Ar no sólo reduce las salpicaduras, sino que también mejora la formación de la soldadura, influyendo en la penetración, la altura y el refuerzo de la soldadura.

Cuando el contenido de Argón alcanza los 60%, el tamaño de las gotas de transferencia puede reducirse notablemente y puede conseguirse una transferencia por pulverización uniforme, mejorando así las características de transferencia de las gotas y reduciendo las salpicaduras de metal.

1. Escala de soldadura

Método de reparación

Superficie de soldadura tras la desincrustación

2. Agujero de aire

Método de reparación: Rectificar y eliminar la soldadura y volver a soldar.

3. Agujero de aire en forma de aguja de cráter

4. Agujero de aire (agujero de arena)

5. Cavidad de contracción

6. Grieta final/ grieta de soldadura

7. Aparición de soldaduras defectuosas

8. Solapamiento y destello

9. Socavado

10. Soldadura desigual

11. Aspecto deficiente

El símbolo de soldadura se compone de un símbolo básico y una línea de referencia y, si es necesario, de símbolos adicionales, símbolos suplementarios y símbolos que indican el tamaño de la soldadura.

El símbolo básico representa la forma de la sección transversal de la soldadura y es similar al símbolo de la forma de la sección transversal de la soldadura que se encuentra en la Tabla 4-2.

Los símbolos auxiliares son símbolos que indican las características de forma de la superficie de la soldadura. Estos símbolos pueden omitirse si no es necesario especificar la forma de la superficie de la soldadura.

Los símbolos suplementarios se utilizan para complementar los símbolos que representan determinadas características de la superficie de soldadura. Los métodos de representación de estos símbolos se muestran en la Tabla 4-3.

Si es necesario especificar el tamaño de la soldadura durante el diseño o la producción, se indica mediante el símbolo de tamaño de soldadura, como se ilustra en la Tabla 4-4.

Tabla 4-2 Símbolos básicos de las formas de soldadura

| Número de serie | Nombre de la soldadura | Tipo de soldadura | Símbolos básicos |

| 1 | Soldadura en I |  | |

| 2 | Soldadura en V |  | |

| 3 | Soldadura en V roma |  | |

| 4 | Soldadura unilateral en V |  | |

| 5 | Soldadura simple en V con borde romo |  | |

| 6 | Soldadura en U |  | |

| 7 | Soldadura unilateral en U |  | |

| 8 | Soldadura abocardada |  | |

| 9 | Soldadura en ángulo |  | |

| 10 | Soldadura de tapón |  | |

| 11 | Soldadura por puntos |  | |

| 12 | Soldadura por costura |  | |

| 13 | Cuenta trasera |  |

Tabla 4-3 Símbolos auxiliares y suplementarios de las soldaduras

| Número de serie | Nombre | Tipo | Símbolo auxiliar | Explique |

| 1 | Símbolo del avión | Indica que la superficie de soldadura está enrasada | ||

| 2 | Símbolo de depresión |  | Indica la depresión de la superficie de soldadura | |

| 3 | Símbolo en relieve |  | Indicador de abombamiento de la superficie de soldadura |

| Número de serie | Nombre | Tipo | Símbolo suplementario | Explique |

| 1 | Símbolo con placa de apoyo | Indica que hay una placa de apoyo en la parte inferior de la soldadura | ||

| 2 | Símbolo de soldadura por tres lados |  | Se requiere que la dirección de apertura del símbolo de soldadura de tres lados coincida básicamente con la dirección real de la soldadura de tres lados. | |

| 3 | Símbolo de soldadura periférica |  | Indica la soldadura alrededor de la pieza | |

| 4 | Símbolos del sitio |  | Indica soldadura en obra o en construcción |

Tabla 4-4 Símbolos de tamaño de las soldaduras

| Símbolo | Nombre | Mapa esquemático |

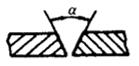

| δ | Grosor de la chapa | |

| α | Ángulo de ranura |  |

| b | Juego de culatas |  |

| p | Altura del borde romo |  |

| c | Anchura de soldadura |  |

| K | Tamaño del filete |  |

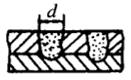

| d | Diámetro de la pepita |  |

| S | Espesor efectivo de la soldadura |  |

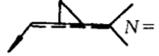

| N | Número de soldaduras idénticas símbolo |  |

| K | Tamaño del filete |  |

| R | Radio de la raíz |  |

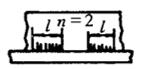

| l | Longitud de soldadura |  |

| n | Número de segmentos de soldadura | |

| H | Profundidad de ranura |  |

| h | Refuerzo de soldadura |  |

| β | Ángulo de la cara de la ranura |

(1) La línea de guiado está formada por una línea de flecha con una punta de flecha y dos líneas de referencia (una es una línea continua fina y la otra es una línea de puntos).

(2) La línea de puntos puede situarse por encima o por debajo de la línea continua delgada.

La línea de referencia suele ser paralela al lado largo del bloque de título, pero también puede ser perpendicular al lado largo del bloque de título si es necesario.

La línea de flecha se traza con una línea continua fina y la flecha señala el cordón de soldadura correspondiente. Si es necesario, la línea de flecha puede doblarse una vez.

Si es necesario describir el método de soldadura, puede añadirse un símbolo de cola al final de la línea de referencia.

(1) Las dimensiones de la sección transversal de la soldadura están marcadas a la izquierda del símbolo básico.

(2) Las dimensiones a lo largo de la soldadura están marcadas en el lado derecho del símbolo básico.

(3) El ángulo de la ranura (α), el ángulo de la cara de la ranura (β) y la separación de la raíz (b) se marcan encima o debajo del símbolo básico.

(4) En la cola se indica la misma cantidad de soldadura y el mismo código de método de soldadura.

(5) Si hay que marcar una gran cantidad de datos de dimensión y resulta difícil distinguirlos, se pueden añadir los símbolos de dimensión correspondientes delante de los datos para ayudar a aclarar la información.

Tabla 12-1 Símbolos de soldadura y métodos de marcado

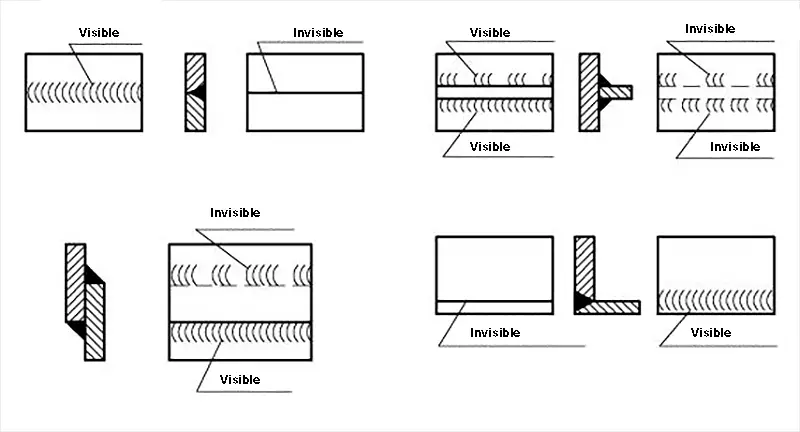

Lo común uniones soldadas son la junta a tope, la junta en T, la junta de esquina y la junta solapada, como se muestra en la figura.

La selección de uniones soldadas se basa principalmente en la estructura de la soldadura, el grosor de la soldadura, los requisitos de resistencia de la soldadura y las condiciones en las que se realiza la construcción.

Método de embutición especificado de la soldadura

La línea que se forma tras soldar las piezas se denomina cordón de soldadura.

Si se necesita una representación sencilla de la soldadura en un dibujo, puede representarse mediante una vista, una vista en sección o un diagrama axonométrico.

El método específico para representar la soldadura en un dibujo se muestra en la figura.

La soldadura estructural siempre provoca deformaciones y tensiones en la soldadura.

Durante el proceso de soldadura, la deformación y la tensión interna generados en la soldadura que cambian con el tiempo se denominan deformación transitoria y tensión transitoria de soldadura, respectivamente.

La deformación y la tensión que permanecen en la soldadura después de que la temperatura se haya enfriado hasta la temperatura ambiente tras la soldadura se conocen como deformación residual de soldadura y tensión residual de soldadura, respectivamente.

La causa principal de las tensiones y deformaciones de la soldadura es el calentamiento y enfriamiento desiguales de la zona soldada.

Durante el proceso de soldadura, la pieza se calienta localmente, lo que provoca deformaciones debidas a la característica del metal de expandirse y contraerse.

Sin embargo, el chapa de acero es una pieza sólida, y esta expansión no puede producirse libremente.

El final de la chapa de acero sólo puede expandirse uniformemente en una cantidad de Δι.

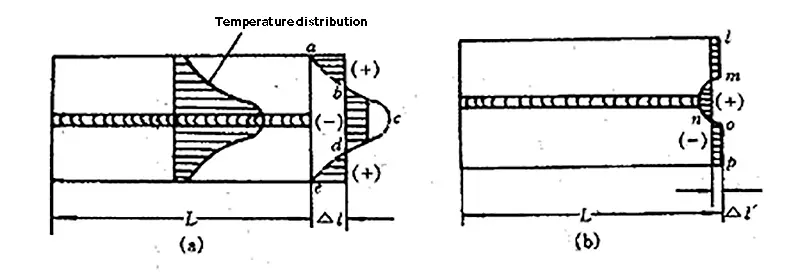

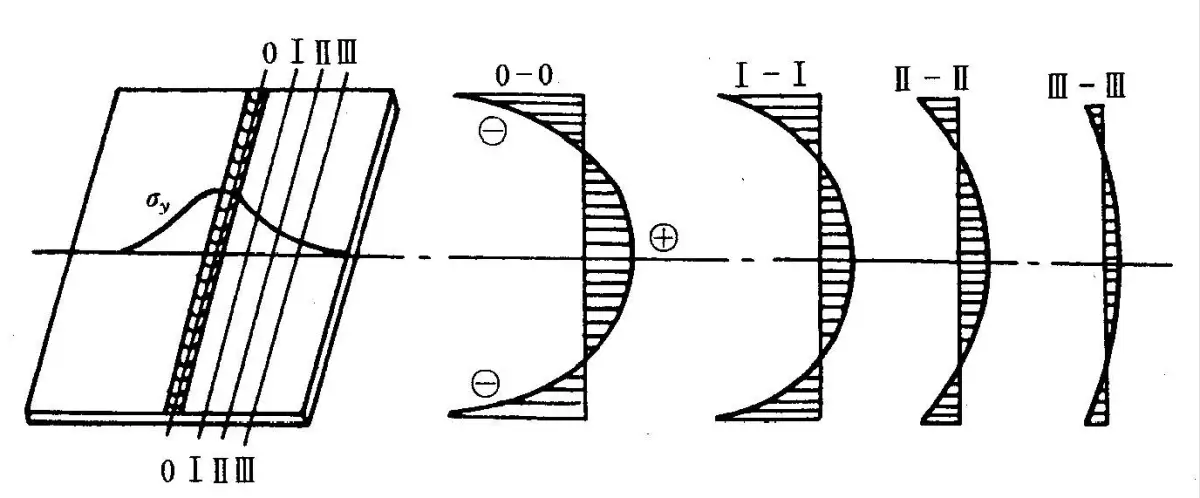

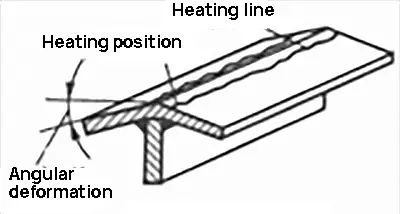

(a) Durante la soldadura;

(b) Después de la soldadura.

Durante el enfriamiento, el metal cercano a la soldadura ha sufrido una deformación plástica compresiva permanente durante la soldadura y también está restringido por el metal de ambos lados.

Para mantener la consistencia global, Δι' se reduce uniformemente, lo que genera una cierta cantidad de tensión elástica en la zona de soldadura y una cierta cantidad de compresión elástica en el metal de ambos lados.