¿Cómo se unen dos metales para formar uno solo? La respuesta está en el fascinante mundo de la soldadura, donde el calor, la presión o ambos crean uniones irrompibles. Esta guía lo abarca todo, desde la soldadura por fusión a la soldadura por presión, e incluso la soldadura fuerte. Sumérjase y descubra las distintas técnicas de soldadura, sus características únicas y sus aplicaciones prácticas. Al final, comprenderá los procesos básicos, las ventajas y las limitaciones de cada método, lo que le proporcionará los conocimientos necesarios para elegir la técnica de soldadura adecuada para sus proyectos.

La soldadura suele referirse al proceso de unir dos objetos metálicos en una sola forma integral mediante el calentamiento o la aplicación de presión.

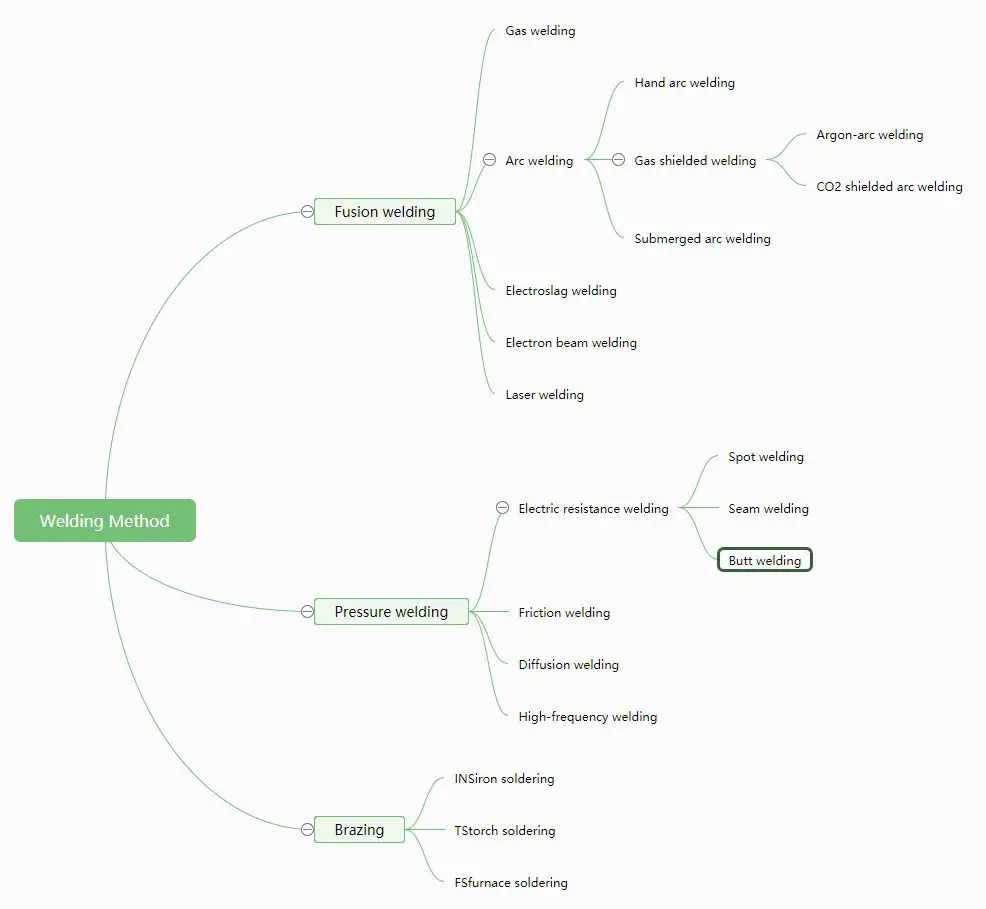

Clasificación: Los métodos de soldadura pueden clasificarse en tres categorías en función del grado de calentamiento y de las características del proceso que intervienen en la proceso de soldadura.

(1) Soldadura por fusión

En la soldadura por fusión, la pieza se calienta hasta un estado fundido y se forma un baño de fusión, normalmente lleno de metal de aportación. Tras enfriarse y cristalizar, se forma el cordón de soldadura y las dos partes se integran en una sola pieza. Algunos métodos habituales de soldadura por fusión son la soldadura por gas, la soldadura por arco, la soldadura por electroescoria, la soldadura por arco de plasma, la soldadura por haz de electrones y la soldadura por chorro de arena. soldadura láser.

(2) Soldadura a presión

La soldadura a presión requiere presión, con o sin calentamiento, durante el proceso de soldadura. Los métodos de soldadura a presión más comunes son la soldadura por resistencia y la soldadura por fricción, soldadura por presión en fríosoldadura por difusión y soldadura explosiva.

(3) Soldadura fuerte

Soldadura es un proceso en el que se utiliza un metal de aportación con un punto de fusión inferior al del metal base para rellenar el hueco de la unión y conectar con el metal base mediante difusión. El metal base no se funde durante la soldadura fuerte y, por lo general, no se produce deformación plástica.

Características de la producción de soldadura:

(1) La soldadura ahorra materiales metálicos y da como resultado una estructura ligera.

(2) Permite reducir piezas grandes a otras más pequeñas y fabricar piezas de máquinas pesadas y complejas. También simplifica los procesos de fundición, forja y corte, lo que permite obtener los mejores resultados técnicos y económicos.

(3) Juntas soldadas tienen buenas propiedades mecánicas y estanqueidad.

(4) La soldadura permite la plena utilización de propiedades del material para fabricar estructuras bimetálicas.

Arco eléctrico:

Es una descarga fuerte y persistente de gas que se produce entre dos electrodos con una tensión determinada. El gas entre los electrodos debe estar en estado ionizado para que se produzca el arco eléctrico.

Para encender el arco, se conectan dos electrodos a una fuente de energía (uno es la pieza de trabajo y el otro es el alambre o electrodo de metal de aportación). El arco se forma cuando un breve contacto y una rápida separación provocan un cortocircuito entre los dos electrodos. Esto se denomina arco de contacto.

Una vez formado el arco, seguirá ardiendo mientras exista una diferencia de potencial entre los electrodos mantenida por la fuente de alimentación.

Características del arco eléctrico:

El arco eléctrico tiene varias características únicas, como baja tensión, alta corriente, alta temperatura, alta densidad de energía y buena movilidad.

Para mantener una combustión estable, la tensión debe oscilar entre 20 y 30 V. La corriente del arco puede oscilar entre decenas y miles de amperios, en función de los requisitos de soldadura de la pieza. La temperatura del arco puede alcanzar más de 5000K, por lo que es capaz de fundir cualquier tipo de metal.

El arco eléctrico consta de tres partes: la zona catódica, la zona anódica y la columna de arco.

Arco Potencia de soldadura Fuente:

La fuente de potencia utilizada en la soldadura por arco se conoce como fuente de potencia de soldadura por arco, que puede dividirse en cuatro tipos: Fuente de potencia de soldadura por arco de CA, fuente de potencia de soldadura por arco de CC, pulso fuente de alimentación para soldadura al arcoy fuente de potencia de soldadura por arco inverter.

Conexión de corriente continua (CC):

Una máquina de soldar de corriente continua se utiliza cuando la pieza de trabajo está conectada al ánodo y el electrodo está conectado al cátodo. Esto se denomina conexión de corriente continua. En esta configuración, la pieza se calienta y es ideal para soldar piezas gruesas.

Conexión inversa de corriente continua (CC):

Cuando la pieza está conectada al cátodo y el electrodo al ánodo, se denomina conexión de CC inversa. En esta configuración, la pieza está caliente y es pequeña, por lo que es adecuada para soldar piezas finas y pequeñas.

Conexión de corriente alterna (CA):

Al soldar con una soldadora de corriente alterna, no existe ningún problema de conexión positiva o inversa debido a la naturaleza alterna de la polaridad de la corriente.

Proceso metalúrgico de soldadura:

En el proceso de soldadura por arco, el metal líquido, la escoria y el gas interactúan entre sí, lo que constituye el proceso de refundición del metal. Sin embargo, debido a la naturaleza única de las condiciones de soldadura, el proceso químico metalúrgico de soldadura es diferente del proceso de fundición general.

En primer lugar, la temperatura en la metalurgia de soldadura es alta, los límites de fase son grandes y la velocidad de reacción es rápida. Cuando el aire entra en el arco, el metal líquido reacciona con una fuerte oxidación y nitruración, lo que provoca una importante vaporización del metal. A altas temperaturas, el agua, el aceite, el óxido y otras impurezas presentes en el aire y materiales de soldadura se descomponen en átomos de hidrógeno, que pueden disolverse en el metal líquido, reduciendo la plasticidad y tenacidad de las juntas (fragilización por hidrógeno) y provocando grietas.

En segundo lugar, el baño de soldadura es pequeño y se enfría rápidamente, lo que dificulta el equilibrio de las distintas reacciones metalúrgicas. La composición química de la soldadura no es uniforme, y los gases y óxidos del baño de fusión tardan en subir a la superficie, lo que provoca defectos como porosidad, escoria e incluso grietas.

Para solucionar estos problemas, se suelen tomar las siguientes medidas durante el proceso de soldadura por arco:

(1) La protección mecánica del metal fundido se realiza para separarlo del aire. Existen tres tipos de protección: protección contra el gas, protección contra la escoria y protección de la unión gas-escoria.

(2) El tratamiento metalúrgico del baño de soldadura se realiza añadiendo una cierta cantidad de desoxidantes (principalmente ferromanganeso y ferrosilicio) y elementos de aleación al material de soldadura (revestimiento del electrodo, hilo de soldadura y fundente). Esto elimina el FeO en el baño de fusión durante el proceso de soldadura y compensa los daños causados por los elementos de aleación.

Blindado común arco metálico (SMAW):

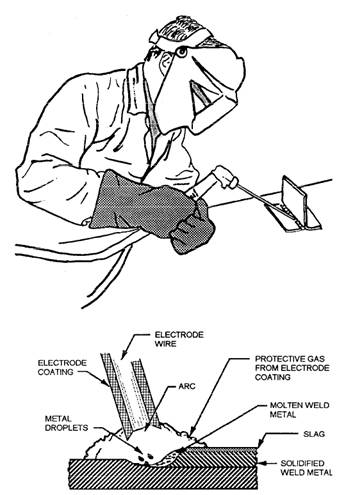

1 Soldadura manual por arco metálico

La soldadura manual por arco metálico es una de las técnicas de soldadura más antiguas y más utilizadas. Utiliza una varilla de relleno revestida como electrodo y metal añadido, y se crea un arco entre el extremo del electrodo y la superficie de soldadura.

El revestimiento protege el arco produciendo gas, mientras que la escoria fundida depositada impide la interacción entre el metal fundido y el gas circundante. La escoria desempeña un papel crucial en la producción de reacciones físicas y químicas con el metal fundido, así como en la adición de elementos de aleación para mejorar la energía del metal de soldadura.

El equipo utilizado en la soldadura manual por arco metálico es sencillo, ligero y versátil. Es ideal para soldar juntas cortas en trabajos de mantenimiento y montaje, sobre todo en zonas de difícil acceso.

Esta técnica de soldadura puede aplicarse a una amplia gama de materiales, como acero al carbono industrial, acero inoxidable, hierro fundido, cobre, aluminio, níquel y aleaciones.

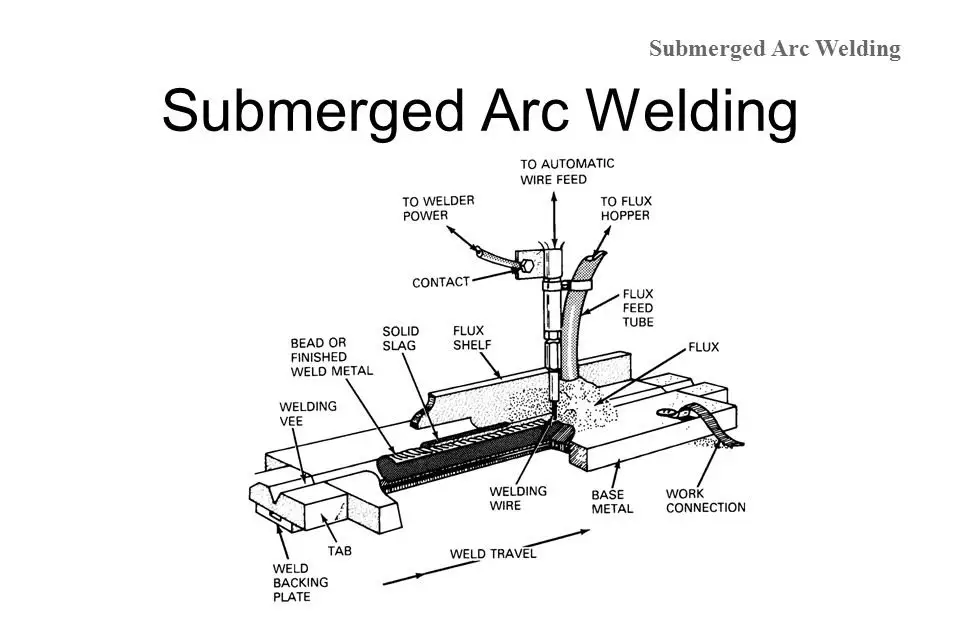

2 Soldadura por arco sumergido

El proceso de soldadura por arco sumergido (SAW) es similar al de soldadura por arco metálico con gas (GMAW), pero el arco se golpea bajo una capa de fundente granular. El metal de aportación utilizado en SAW es un electrodo de hilo alimentado continuamente, similar a GMAW y a la soldadura por arco con núcleo de fundente (FCAW). Sin embargo, SAW puede lograr mayores tasas de deposición utilizando electrodos de mayor diámetro (hasta 1/4 de pulgada) y mayores corrientes (en amperios).

El proceso está muy mecanizado, lo que permite diversas variaciones, como el uso de varias antorchas y la soldadura de espacios estrechos. SAW es un método de soldadura con electrodo de fusión que utiliza fundente granular como medio protector y el arco queda oculto bajo la capa de fundente.

El proceso de soldadura en SAW consta de tres pasos:

Las principales características de SAW son:

Los parámetros de soldadura se ajustan automáticamente para obtener resultados óptimos, el proceso de recorrido del arco se mecaniza para aumentar la eficacia, la reacción metalúrgica es suficiente para obtener una composición de soldadura estable y la capacidad antiviento es fuerte para mantener la estabilidad. El resultado es una composición de soldadura estable y buenas propiedades mecánicas.

Además, las condiciones de trabajo son favorables, con buen aislamiento de la escoria de soldadura y baja intensidad de mano de obra. La intensidad del campo eléctrico de la columna de arco es relativamente alta, lo que ofrece ventajas sobre los métodos tradicionales de electrodo de fusión. Además, el equipo tiene un excelente rendimiento de regulación.

La elevada intensidad del campo eléctrico de la columna de arco aumenta la sensibilidad del sistema de regulación automática, lo que se traduce en un proceso de soldadura más estable. Además, tiene una corriente de soldadura mínima elevada.

El acortamiento de la longitud de conducción del hilo produce un aumento significativo de la corriente y de la densidad de corriente, mejorando la capacidad de penetración del arco y la tasa de deposición del hilo de soldadura. Esto, a su vez, conduce a una alta eficiencia de producción.

El aislamiento térmico proporcionado por el fundente y la escoria también aumenta significativamente la eficiencia térmica total y acelera el proceso de soldadura.

Ámbito de aplicación:

La soldadura por arco sumergido es adecuada para chapas largas y gruesas soldadura de estructuras debido a su profundidad, alta productividad y eficiencia mecánica.

Se utiliza ampliamente en industrias como la construcción naval, la fabricación de calderas y recipientes a presión, la construcción de puentes, la fabricación de maquinaria pesada, las estructuras marinas, etc.

No sólo puede utilizarse para conectar componentes en estructuras metálicas, sino también para depositar sobre la superficie del metal base.

Con los avances en la metalurgia de la soldadura y la tecnología de los materiales, la gama de materiales que se pueden soldar con soldadura por arco sumergido se ha ampliado desde el acero estructural al carbono hasta el acero de bajo contenido en carbono. acero aleadoAcero inoxidable, acero resistente al calor y metales no férreos como aleaciones a base de níquel, aleaciones de titanio y aleaciones de cobre.

Sin embargo, su aplicación presenta algunas limitaciones:

(1) Limitaciones de la posición de soldadura: Debido a la necesidad de retener el fundente, la soldadura por arco sumergido se utiliza principalmente para la soldadura en posición horizontal. No puede utilizarse para soldadura horizontal, vertical o invertida sin medidas especiales.

(2) Limitaciones del material de soldadura: La soldadura por arco sumergido no puede utilizarse para soldar metales como aluminio y titanioque se utilizan principalmente para la soldadura de metal negro.

(3) Adecuado sólo para largas soldadura de juntas: No es adecuado para soldar costuras en espacios limitados.

(4) No hay observación directa del arco.

(5) No apto para soldadura de chapas finas o de baja corriente.

3 Soldadura por arco con electrodo de tungsteno y protección de gas.

Se trata de una soldadura por arco con electrodo de tungsteno y gas de protección (Soldadura TIG) que no implica la fusión del gas polar.

La soldadura se crea utilizando un arco eléctrico para fundir el metal entre el electrodo de wolframio y la pieza.

Durante el proceso de soldadura, el electrodo de wolframio permanece intacto, ya que es altamente refractario, y sólo se utiliza el electrodo.

El electrodo de tungsteno está protegido por un gas protectorcomo el argón o el helio, que se emite desde la boquilla de la antorcha.

Pueden añadirse metales suplementarios en función de las necesidades.

La soldadura TIG está ampliamente reconocida como un método muy eficaz para soldar chapa metálica y soldadura de respaldo, ya que ofrece un control preciso del aporte de calor.

Este proceso de soldadura puede utilizarse para casi todas las conexiones metálicas, especialmente para metales como el aluminio y el magnesio que tienden a formar óxidos refractarios, así como metales reactivos como el titanio y el circonio.

La calidad de la soldadura producida por la soldadura TIG es excelente, aunque la velocidad de soldadura es más lenta en comparación con otros métodos de soldadura por arco eléctrico.

4 Soldadura por arco metálico con gas

La soldadura por arco es un proceso de soldadura por fusión que utiliza un arco eléctrico como fuente de calor. El arco se genera entre las soldadura continua y la pieza, creando un baño de fusión que se mezcla con el metal base. Una vez retirado el arco, la soldadura se solidifica y forma una unión con el material base por medios metalúrgicos.

Características de la soldadura con CO2:

Características metalúrgicas:

Transición de gotas:

Ámbito de aplicación:

CO2 soldadura con gas de protección se utiliza ampliamente en industrias como la fabricación de locomotoras, la construcción naval, la fabricación de automóviles y la fabricación de maquinaria para la minería del carbón. Es adecuado para soldar acero con bajo contenido de carbono, acero de baja aleación y acero de baja aleación. acero de alta resistenciapero no es adecuado para soldar metales no ferrosos o acero inoxidable. Aunque la soldadura con gas protector de CO2 puede utilizarse para soldadura de acero inoxidableno es el método preferido.

5 Soldadura por arco de plasma

Las boquillas de refrigeración por agua y otras medidas pueden reducir el área de la columna del arco, lo que conlleva un aumento de la temperatura, la densidad de energía y el caudal de plasma del arco. Este tipo de arco, comprimido por una restricción externa, se denomina arco de plasma.

Un arco de plasma es un tipo especial de arco que tiene una alta densidad de energía y es un fenómeno de conducción de gas. Soldadura por arco de plasma es un método para calentar y fundir la pieza de trabajo y el material base utilizando el calor del arco de plasma.

Clasificación: Existen dos tipos de soldadura por arco de plasma, la soldadura por arco de plasma perforado y la soldadura por arco de plasma microhaz.

Soldadura por arco de plasma perforado:

Este método de soldadura utiliza una corriente de 100 a 300 amperios y no requiere una ranura abierta o holgura. El arco de plasma funde completamente las piezas a soldar y crea un pequeño orificio pasante. A continuación, el metal fundido se empuja alrededor del orificio y la soldadura se forma en la posición posterior, lo que da lugar a una soldadura por un solo lado. El máximo espesor de soldadura para el acero al carbono es de 7 mm y para el acero inoxidable es de 10 mm.

Soldadura por arco de plasma microhaz:

Este método de soldadura utiliza una corriente de 0,1 a 30 amperios y puede utilizarse para soldar espesores de 0,025 a 2,5 mm. Puede utilizarse para la soldadura por fusión profunda de chapas gruesas o la soldadura de alta velocidad de chapas finas y soldadura de recargue, resolver los problemas de la soldadura por arco de plasma AC (polaridad variable) y la soldadura por arco de plasma de aleaciones de aluminio.

Los principales parámetros técnicos de la soldadura por arco de plasma incluyen la corriente de soldadura, la velocidad de soldadura, el flujo de gas protector, el flujo de gas iónico, la estructura y la apertura de la boquilla de soldadura, etc.

Plasma corte por arco:

En este proceso, el metal es fundido por la corriente de alta temperatura del arco de plasma. A continuación, el material fundido se desprende de la base con la ayuda de un chorro o corriente de alta velocidad, dando lugar a una incisión.

Características:

Reacción metalúrgica: La reacción es única y sólo da lugar a evaporación.

Fuente de alimentación:

Se utiliza una fuente de alimentación de caída empinada con conexión positiva de CC. Cuando se suelda aluminio magnesio, se requiere una fuente de alimentación de CA de caída empinada con una medida de arco estable.

Materiales de soldadura: Gas protector y electrodo de wolframio.

Aplicación:

La soldadura por arco de plasma se utiliza ampliamente en la producción industrial, sobre todo en la industria aeroespacial y otras tecnologías militares e industriales avanzadas. Se aplica para soldadura de cobre y aleaciones de cobre, titanio y aleaciones de titanio, acero aleado, acero inoxidable, molibdeno y otros tipos de metal, como la carcasa de misiles de aleación de titanio. Su versatilidad y eficacia lo convierten en una valiosa herramienta en la producción industrial, y su alta densidad de energía y gran capacidad de penetración lo hacen adecuado para soldar materiales gruesos y de difícil acceso.

6 Soldadura con núcleo fundente

La soldadura por arco con alambre tubular, también conocida como soldadura por arco con alambre tubular, se utiliza para soldar el arco de combustión entre el alambre de soldadura y la pieza. Pertenece a la categoría de soldadura por arco metálico con gas.

El hilo de soldadura utilizado es un hilo tubular relleno de diferentes componentes de fundente. El proceso utiliza un gas protector, principalmente CO2, para proteger la soldadura. El fundente se descompone o funde durante el proceso de soldadura para proteger el baño de fusión, la aleación y el arco.

El uso de un hilo tubular en la soldadura por arco tubular ofrece ventajas metalúrgicas adicionales con respecto a la soldadura por arco tradicional.

Este método de soldadura puede utilizarse en la soldadura de la mayoría de las uniones de metal negro y se utiliza ampliamente en los países industriales avanzados.

La soldadura con gas es un método de soldadura por fusión que utiliza el calor generado por gases combustibles, como el acetileno o el gas licuado de petróleo, para fundir el material base mediante la combustión con oxígeno. La fuente de calor de este método es una llama de gas.

Lo más habitual es utilizar la llama de oxígeno-acetileno, que se fabrica con gas acetileno. Este método es fácil de manejar, pero tiene una velocidad de calentamiento y una productividad bajas, una gran área de influencia térmica y puede provocar deformaciones importantes.

La soldadura con gas puede utilizarse para soldar diversos metales ferrosos, metales no ferrosos y aleaciones. Por ejemplo, la combustión de acetileno en una llama de oxígeno puede alcanzar una temperatura de 3200°C.

Existen tres tipos de llamas oxiacetilénicas:

① Llama neutra: La proporción de mezcla de oxígeno y acetileno es de 1:1,2, con el acetileno totalmente quemado, lo que la hace adecuada para soldadura de acero al carbono y aleaciones no ferrosas.

② Llama de carbono: La relación de mezcla de oxígeno y acetileno es inferior a 1, con un exceso de acetileno, lo que la hace adecuada para soldar acero con alto contenido en carbono, hierro fundido y acero rápido.

③ Llama oxidante: La relación de mezcla de oxígeno y acetileno es superior a 1,2, con un exceso de oxígeno, lo que la hace adecuada para la soldadura fuerte de latón y bronce.

La soldadura con gas tiene algunas desventajas obvias, como la baja temperatura de la llama oxiacetilénica, el calentamiento lento, la amplia zona de calentamiento y la zona afectada por el calor de soldadura, y la tendencia a una gran deformación de la soldadura. Además, la protección del metal fundido durante el proceso de soldadura es deficiente, lo que dificulta garantizar la calidad de soldadura. Por ello, sus aplicaciones son limitadas.

Sin embargo, la soldadura con gas tiene las ventajas de no necesitar alimentación eléctrica, ser un equipo sencillo, tener un coste bajo, una movilidad cómoda y una gran versatilidad. Por lo tanto, tiene valor práctico en situaciones sin corriente y en el trabajo de campo.

En la actualidad, la soldadura con gas se utiliza principalmente para soldar chapas finas de acero (0,5-3 mm de grosor), cobre y aleaciones de cobre, y hierro fundido.

2 Soldadura por aire a presión

La soldadura por aire a presión es similar a la soldadura por gas. En este método, los extremos de las dos juntas a tope se calientan a una temperatura determinada y luego se someten a una presión suficiente para lograr una unión fuerte. Se trata de un método de soldadura en fase sólida que no requiere metal de aportación.

La soldadura por aire a presión se utiliza a menudo en la soldadura de raíles y refuerzos de acero.

3 Soldadura por electroescoria

Soldadura por electroescoria es un método de soldadura que utiliza la energía térmica de la escoria. El proceso de soldadura tiene lugar en posición vertical, con el espacio entre los dos extremos de la pieza y los bloques deslizantes de cobre refrigerados por agua a ambos lados. Los extremos de la pieza se funden por el calor de resistencia generado por la corriente que pasa a través de la escoria.

La soldadura por electroescoria se clasifica en tres tipos en función de la forma del electrodo utilizado en la soldadura: soldadura por electroescoria con electrodo de hilo, soldadura por electroescoria con electrodo de placa y soldadura por electroescoria con boquilla.

Características de la soldadura por electroescoria:

Limitaciones de la soldadura por electroescoria:

Clasificación y aplicación:

Clasificación de la soldadura por electroescoria:

Aplicación:

4 Soldadura por haz de electrones

La soldadura por haz de electrones es un método de soldadura que utiliza el calor generado por el bombardeo a alta velocidad de haces de electrones concentrados sobre la superficie de la pieza.

En la soldadura por haz de electrones, el haz de electrones produce electrones y los acelera.

Los tres tipos más comunes de soldadura por haz de electrones son la soldadura por haz de electrones en alto vacío, la soldadura por haz de electrones en bajo vacío y la soldadura por haz de electrones sin vacío.

Los dos primeros se realizan en una cámara de vacío, pero el tiempo de preparación de la soldadura (principalmente el tiempo de vacío) es más largo y el tamaño de la pieza está limitado por el tamaño de la cámara de vacío.

En comparación con la soldadura por arco eléctrico, la soldadura por haz de electrones presenta varias características clave, como una mayor profundidad de soldadura, una anchura de soldadura más estrecha y una mayor pureza del metal en la soldadura.

Es capaz de soldar con precisión materiales muy finos y también puede utilizarse para soldar chapas muy gruesas (de hasta 300 mm de espesor).

Todos los metales y aleaciones que pueden soldarse con otros métodos de soldadura también pueden soldarse con la soldadura por haz de electrones.

Se utiliza principalmente para soldar productos de alta calidad y también es capaz de soldar metales heterogéneos, metales oxidados y metales refractarios. Sin embargo, no es adecuado para la producción en serie.

Máquina de soldadura por haz de electrones:

El componente central de la máquina es el cañón de electrones, que genera electrones, forma el haz de electrones y lo hace converger.

El cañón de electrones consta de un filamento, un cátodo, un ánodo y una bobina de enfoque.

El filamento se calienta al cargarse de electricidad y calienta el cátodo. Cuando el cátodo alcanza aproximadamente 2400K, se emiten electrones. Los electrones se aceleran (hasta aproximadamente la mitad de la velocidad de la luz) a través del campo eléctrico de alta tensión entre el cátodo y el ánodo, y luego se inyectan a través del orificio del ánodo. A continuación, la bobina de enfoque hace converger los electrones en un haz de electrones con un diámetro de 0,8 a 3,2 mm, que se dirige hacia la soldadura. La energía cinética del haz se convierte en energía térmica en la superficie de la pieza soldada, haciendo que la unión de las piezas de soldadura se funda rápidamente y forme una soldadura tras el enfriamiento y la cristalización.

En función del nivel de vacío del taller de soldadura, la soldadura por haz de electrones puede dividirse en tres categorías:

(1) Soldadura por haz de electrones en alto vacío:

El estudio y el cañón de electrones se encuentran en la misma sala, y el nivel de vacío se sitúa entre 10-2 y 10-1pa. Este tipo de soldadura es adecuado para la soldadura de precisión de metales refractarios, activos, de alta pureza y piezas pequeñas.

(2) Soldadura por haz de electrones a bajo vacío:

El estudio y el cañón de electrones se encuentran en cámaras de vacío separadas, y el nivel de vacío en el estudio oscila entre 10-1 y 15Pa. Este tipo de soldadura es adecuado para piezas estructurales de mayor tamaño y metales refractarios que no son sensibles al oxígeno y al nitrógeno.

(3) Soldadura por haz de electrones sin vacío:

La distancia entre las piezas de soldadura y la salida del haz de electrones debe mantenerse a unos 10 mm para reducir la dispersión causada por las colisiones entre el haz de electrones y las moléculas de gas. La soldadura por haz de electrones sin vacío es adecuada para soldar acero al carbono, acero de baja aleación, acero inoxidable, metales refractarios y cobre, aleaciones de aluminioetc.

Ventajas de la soldadura por haz de electrones en vacío:

(1) El haz de electrones tiene una alta densidad de energía, que alcanza hasta 5 x 108W/cm2, lo que supone entre 5.000 y 10.000 veces la de un arco típico. Proporciona concentración de calor, alta eficiencia térmica y una pequeña área de influencia térmica, lo que da como resultado cordones de soldadura estrechos y una deformación mínima de la soldadura.

(2) La soldadura en un entorno de vacío impide que el metal interactúe con la fase gaseosa, lo que se traduce en una mayor resistencia de la unión.

(3) El radio de enfoque del haz de electrones puede ajustarse para que sea grande o pequeño, lo que lo hace flexible y adaptable. Puede soldar piezas finas de tan solo 0,05 mm y también placas con espesores comprendidos entre 200 y 700 mm.

Aplicaciones:

La soldadura por haz de electrones es especialmente adecuada para soldar metales refractarios, metales activos o de gran pureza y metales termosensibles. Sin embargo, el equipo es complejo y caro, y el tamaño de las piezas de soldadura está limitado por la cámara de vacío. La precisión de montaje debe ser elevada y los rayos X se excitan con facilidad. Además, el tiempo auxiliar de soldadura es largo, lo que se traduce en una baja productividad. Estas deficiencias limitan el uso generalizado de la soldadura por haz de electrones.

5 Soldadura láser

La soldadura láser es un proceso que utiliza un haz focalizado de fotones monocromáticos, coherentes y de alta potencia. Existen dos tipos de láser soldadura: soldadura láser de potencia continua y soldadura láser de potencia pulsada.

Una de las ventajas de la soldadura láser es que puede realizarse sin vacío. Sin embargo, no tiene una penetración tan fuerte como la soldadura por haz de electrones. El control preciso de la energía posible durante la soldadura por láser permite soldar microdispositivos precisos. Puede aplicarse a una gran variedad de metales, sobre todo los refractarios.

La generación láser se produce cuando se estimula el material y se alinean con precisión la longitud de onda, la frecuencia y la dirección del haz láser. Los rayos láser se caracterizan por una buena monocromaticidad, una buena direccionalidad y una alta densidad de energía. Cuando se enfoca a través de una transmisión o un reflector, el haz puede tener un diámetro inferior a 0,01 mm y una densidad de potencia de 1013 W/cm2. Este haz puede utilizarse como fuente de calor para soldadura, corte, taladrado y perforación. tratamiento superficial. Los materiales utilizados para generar el láser son sólidos, semiconductores, líquidos y gaseosos. Los láseres sólidos de granate de itrio y aluminio (YAG) y los láseres gaseosos de CO2 se utilizan habitualmente para procesos de soldadura y corte.

Los principales ventajas de la soldadura láser incluyen:

Las principales desventajas de la soldadura láser son:

Equipos caros y una baja tasa de conversión de energía (de 5% a 20%).

Elevados requisitos de mecanizado, montaje y posicionamiento de las piezas de soldadura.

En la actualidad, la soldadura láser se utiliza principalmente en las industrias electrónica y de instrumentos para soldar microdispositivos, así como para soldar chapas de acero al silicio y chapas de acero galvanizado.

1 Soldadura por resistencia

La soldadura por resistencia es un método de soldadura que utiliza el calor de resistencia como fuente de energía. Incluye la soldadura por electroescoria, en la que se utiliza el calor de resistencia de la escoria como fuente de energía, y la soldadura por resistencia, en la que se utiliza el calor de resistencia sólido como fuente de energía.

El proceso de soldadura por resistencia consiste en aplicar presión a la pieza mediante electrodos y utilizar el calor de resistencia generado al pasar una corriente eléctrica a través de la pieza para fundir la superficie de contacto y conectar la pieza.

Para este tipo de soldadura se suele utilizar una corriente elevada, y siempre hay que aplicar presión para evitar que se forme un arco en la superficie de contacto y para garantizar que el metal de soldadura se suelda correctamente.

La superficie del soldador es crucial para conseguir una calidad de soldadura estable en este tipo de soldadura. Para garantizarlo, el electrodo, la pieza y la superficie de contacto entre la pieza deben limpiarse antes de soldar.

Ventajas:

Desventajas:

Aplicación:

La soldadura por resistencia se utiliza ampliamente en automóviles, aviones, instrumentos y aparatos eléctricos, barra de aceroy otras industrias. Puede utilizarse en una gran variedad de materiales, aunque el proceso de soldadura puede variar ligeramente en función de la resistencia del material.

Se utiliza principalmente para componentes de chapa fina con un espesor inferior a 3 mm, y se puede utilizar para soldar todos los tipos de aceroaluminio, magnesio y otros metales no férreos y sus aleaciones, así como acero inoxidable.

La soldadura por fricción es un método de soldadura en fase sólida que utiliza energía mecánica.

Funciona generando calor a través de la fricción mecánica entre dos superficies para lograr una conexión metálica.

El calor generado en la soldadura por fricción se concentra en la superficie de la junta, lo que da lugar a una estrecha zona de influencia térmica.

Se aplica presión entre las dos superficies, que aumenta en su mayor parte hacia el final del proceso de calentamiento, lo que permite combinar el metal caliente con la forja superior, sin fundir la superficie de combinación normal.

La soldadura por fricción es muy productiva y puede utilizarse para soldar casi todos los metales que pueden forjarse juntos en caliente. También es adecuada para soldar metales heterogéneos.

Es ideal para piezas con un diámetro de 100 mm. El calor generado por la fricción entre los extremos de contacto de las piezas a soldar hace que la cara del extremo alcance un estado termoplástico y, a continuación, se aplica una fuerza de forja superior rápida para lograr una soldadura en fase sólida.

Ventajas de la soldadura por fricción:

Desventajas:

Aplicaciones:

La soldadura por fricción se utiliza en diversas aplicaciones, como:

La soldadura por difusión es un método de soldadura en fase sólida que utiliza energía térmica indirecta. Suele realizarse en vacío o en una atmósfera protectora.

Durante el proceso de soldadura, las superficies de las dos piezas se exponen a altas temperaturas y presión durante un tiempo determinado, lo que provoca la difusión y combinación de los átomos.

Antes de soldar, es fundamental limpiar la superficie de la pieza de cualquier impureza, como óxidos, y asegurarse de que el rugosidad superficial está por debajo de un determinado nivel para una calidad de soldadura óptima.

En vacío o en atmósfera protectora, la soldadura por difusión se realiza a una temperatura (inferior al punto de fusión del metal de base) y una presión específicas. El resultado es una superficie de soldadura brillante y limpia, con componentes y tejidos de unión uniformes, lo que reduce la tendencia a la corrosión bajo tensión. La soldadura tiene una deformación mínima y una gran precisión de unión, lo que la hace adecuada para conexiones de ensamblaje final.

Ventajas:

Deficiencias:

Aplicaciones:

La soldadura por difusión se utiliza en industrias avanzadas como la energía atómica, la aeroespacial y la electrónica, así como en la industria general de fabricación de maquinaria.

La energía de la soldadura fuerte puede generarse mediante calor de reacción química o energía térmica indirecta. El metal de aportación de la soldadura fuerte es un metal con un punto de fusión inferior al del material que se suelda y se funde por calentamiento. El tubo capilar se utiliza para introducir el metal de aportación en el hueco existente entre las superficies de los conectores, humedeciendo las superficies metálicas. La unión soldada se forma mediante la difusión mutua de las fases líquida y sólida.

Así pues, la soldadura fuerte es un método de soldadura en el que intervienen las fases sólida y líquida.

Características y aplicaciones de la soldadura fuerte:

La soldadura fuerte tiene un efecto mínimo sobre las propiedades físicas y químicas del material base. La tensión de soldadura y la deformación son mínimas, lo que hace que la soldadura fuerte sea adecuada para soldar diferentes materiales. tipos de metales con diferentes propiedades de soldadura. Se pueden completar varias líneas de soldadura a la vez, lo que da como resultado un conector limpio y ordenado. El equipo utilizado es sencillo y la inversión necesaria para la producción es baja. Sin embargo, la fuerza de la cabeza de soldadura es débil y su resistencia al calor es escasa.

Las aplicaciones de la soldadura fuerte incluyen cortadores de carburo, brocas, cuadros de bicicleta, intercambiadores de calor, catéteres y diversos tipos de recipientes. También es el único método de conexión viable en la fabricación de guías de ondas de microondas, tubos de vacío y dispositivos electrónicos de vacío.

Metal de aportación y fundente:

El metal de aportación, también conocido como soldadura, es el componente clave de la cabeza de soldadura y desempeña un papel fundamental en la determinación de la calidad de la misma. El metal de aportación debe tener un punto de fusión adecuado, buena humectabilidad y resistencia de unión, y debe poder extenderse uniformemente con el material base. También debe tener suficientes propiedades mecánicas y propiedades físicas y químicas para cumplir los requisitos de rendimiento de la unión.

La soldadura fuerte se divide en dos tipos en función del punto de fusión de la soldadura: soldadura blanda y soldadura dura.

(1) Soldadura blanda

Se denomina soldadura blanda a la soldadura con un punto de fusión de la soldadura inferior a 450°C. La soldadura más utilizada para este tipo de soldadura es la de estaño-plomo, que tiene buena humectabilidad y conductividad. La soldadura blanda se utiliza mucho en productos electrónicos, electrodomésticos y piezas de automoción, con una resistencia de unión de 60 a 140 MPa.

(2) Soldadura fuerte

La soldadura fuerte se refiere a la soldadura con un punto de fusión de la soldadura superior a 450°C. El método comúnmente utilizado metales de aportación para soldadura fuerte incluyen la soldadura de latón y la soldadura con base de plata. La soldadura con base de plata da como resultado una unión de gran resistencia, conductividad y resistencia a la corrosión, pero con un coste más elevado debido al bajo punto de fusión de la soldadura y al requisito de una buena tecnología. La soldadura fuerte se utiliza para soldar piezas con requisitos más exigentes, como piezas pesadas de acero y aleaciones de cobre, así como soldadura fuerte de herramientascon una resistencia de 200 a 490 MPa.

Nota:

La superficie de contacto del material base debe limpiarse a fondo, lo que requiere el uso de fundente. La función del fundente es eliminar los óxidos y las manchas de aceite de la superficie del material base y la soldadura, proteger la soldadura y el material base de la oxidación y mejorar la humectabilidad y la fluidez capilar de la soldadura. El punto de fusión del fundente debe ser inferior al de la soldadura. El fundente más utilizado para la soldadura blanda es la colofonia o una solución de cloruro de zinc, mientras que el bórax, el ácido bórico y una mezcla alcalina de fluoruro son fundentes de uso común.

La soldadura fuerte puede dividirse en varias categorías según la fuente de calor o el método de calentamiento: soldadura fuerte por llama, soldadura fuerte por inducción, soldadura fuerte por inmersión, soldadura fuerte por resistencia, etc.

Debido a la baja temperatura de calentamiento, el rendimiento del material de la pieza se ve mínimamente afectado y se reduce la deformación por tensión de las piezas soldadas. Sin embargo, la resistencia de la unión soldada suele ser baja y su resistencia al calor es escasa.

Métodos de calentamiento para soldadura fuerte:

Para la soldadura fuerte puede utilizarse casi cualquier fuente de calor, y el proceso de soldadura se clasifica en consecuencia.

Soldadura a la llama:

La soldadura fuerte de acero al carbono, acero inoxidable, aleaciones duras, hierro fundido, cobre y aleaciones de cobre, y aluminio y aleaciones de aluminio se consigue calentando con una llama de gas.

Soldadura por inducción:

Las piezas de soldadura se calientan mediante el calor de resistencia generado por un campo magnético alterno. Este método se aplica a la soldadura de piezas con formas simétricas, en particular para ejes de tuberías.

Soldadura por inmersión:

La pieza a soldar o toda la pieza se sumerge en una mezcla de sales fundidas o fundido de soldadura, y el proceso de soldadura se lleva a cabo mediante el calor del medio líquido. Este método se caracteriza por un calentamiento rápido, una temperatura uniforme y una deformación mínima de las piezas soldadas.

Soldadura en horno:

Se puede utilizar un horno de resistencia para proteger las piezas de soldadura aspirando o reduciendo el gas o el gas inerte.

Otros métodos de soldadura son la soldadura por soldador, la soldadura por resistencia, la soldadura por difusión, la soldadura por infrarrojos, la soldadura por reacción y la soldadura por haz de electrones, soldadura lásery mucho más.

La soldadura fuerte puede utilizarse para soldar acero al carbono, acero inoxidable, aleaciones de alta temperatura, aluminio, cobre y otros materiales metálicos, así como para conectar metales heterogéneos, metales y no metales. Es adecuado para juntas de soldadura con poca o ninguna temperatura ambiente, especialmente para soldaduras de precisión, micro y complicadas.

1 Soldadura de alta frecuencia

La soldadura de alta frecuencia es un método de soldadura por resistencia en fase sólida que utiliza la energía generada por el calor de resistencia sólida. Al soldar, la corriente de alta frecuencia crea calor dentro de la pieza de trabajo, haciendo que las capas superficiales de la zona de soldadura se fundan o alcancen un estado próximo a la fusión. A continuación, se aplica (o no) una fuerza de forja para combinar los metales.

Existen dos tipos de soldadura de alta frecuencia: la soldadura de alta frecuencia por contacto y la soldadura de alta frecuencia por inducción. En la soldadura de alta frecuencia por contacto, la corriente de alta frecuencia pasa a la pieza por contacto directo, mientras que en la soldadura de alta frecuencia por inducción, una bobina de inducción externa genera la corriente dentro de la pieza.

La soldadura de alta frecuencia es un método de soldadura especializado que requiere equipos especializados. Es conocido por su alta productividad, con una velocidad de soldadura de hasta 30 m/min. Este método se utiliza habitualmente para soldar juntas longitudinales o helicoidales en tuberías.

2 Soldadura por explosión

La soldadura por explosión es otro tipo de método de soldadura en fase sólida que utiliza la energía generada por reacciones químicas. Sin embargo, utiliza la energía producida por explosiones para unir el metal.

Durante una explosión, dos piezas de metal pueden juntarse rápidamente para formar una unión metálica en menos de un segundo. De todos los métodos de soldadura, el de explosión es el que ofrece la gama más amplia de combinaciones de metales que pueden soldarse. Es posible utilizar este método para soldar dos metales con propiedades metalúrgicas incompatibles en diversas uniones de transición.

La soldadura por explosión se utiliza principalmente para revestimientos planos de gran superficie y es una forma eficaz de fabricar placas compuestas.

3 Soldadura por ultrasonidos

La soldadura por ultrasonidos es otro tipo de método de soldadura en fase sólida que utiliza energía mecánica. En este método, la pieza de soldadura se somete a una presión estática baja, y las vibraciones de alta frecuencia emitidas por el polo acústico generan una fuerte fricción y calor en la superficie de unión, lo que da lugar a la unión de los metales.

La soldadura por ultrasonidos puede utilizarse para soldar la mayoría de los materiales metálicos, incluidos metal con metal, metal heterogéneo y metal con no metal. Este método es especialmente útil para la producción repetida de uniones de chapas finas de metal con alambre, lámina o placa con un grosor de 2 a 3 mm.

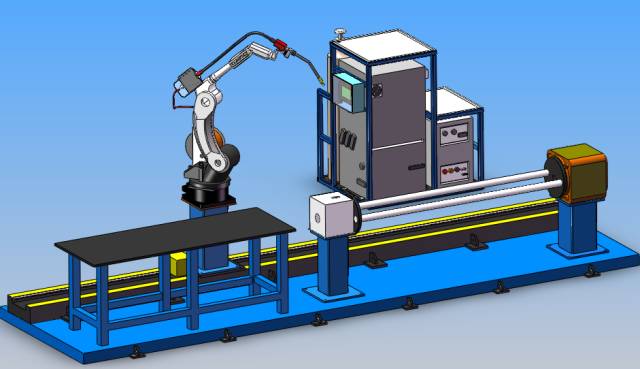

El notable avance de la tecnología de soldadura se refleja en la evolución del proceso de soldadura, que ha pasado de la mecanización a la automatización, la intelectualización y la informatización.

La implantación de robots de soldadura inteligentes es un indicador crucial del alto grado de automatización del proceso de soldadura.

Los robots de soldadura rompen el enfoque tradicional de la automatización de la soldadura y permiten automatizar la producción a pequeña escala.

Los robots de soldadura son en su mayoría máquinas de brazo de posición fija, y los hay de dos tipos: robots didácticos y robots inteligentes.

Robots didácticos:

A estos robots se les enseña a memorizar la pista de soldadura y los parámetros, y siguen estrictamente el programa de instrucciones para completar la soldadura del producto.

Con una sola instrucción, el robot puede repetir con precisión cada paso.

Estos robots de soldadura se utilizan ampliamente y son adecuados para la producción en serie en líneas de montaje.

Su función principal es demostrar la repetición enseñada. Sin embargo, tienen poca capacidad de adaptación a los cambios del entorno.

No son adecuadas para la producción a pequeña escala de grandes estructuras en obras de construcción.

Robots inteligentes:

El punto de inicio, la trayectoria espacial y los parámetros relacionados de la soldadura pueden determinarse automáticamente a partir de sencillas instrucciones de control.

Según la situación actual, el robot puede seguir automáticamente la trayectoria de soldadura, ajustar la posición de la antorcha de soldadura, modificar el parámetros de soldaduray controlar la calidad de la soldadura.

Se trata del tipo más avanzado de robot de soldadura, caracterizado por su destreza, ligereza y facilidad de movimiento.

Puede adaptarse a las tareas de soldadura de diferentes estructuras y ubicaciones, pero su aplicación práctica es aún limitada y se encuentra principalmente en fase de investigación y desarrollo.

Los robots de soldadura por puntos representan entre 50% y 60% de todos los robots de soldadura. Constan de un cuerpo robótico, un soldadura por puntos y un sistema de control.

El cuerpo del robot tiene de 1 a 5 grados de libertad, y el sistema de control está gestionado por el sistema de control y el componente de soldadura.

El sistema de soldadura se compone principalmente de un controlador de soldadura, una pinza de soldadura, agua, electricidad y otras piezas auxiliares (para la soldadura bajo el agua).

2 Aplicación de programas informáticos.

La aplicación de programas informáticos en el campo de la soldadura abarca varios ámbitos, entre ellos:

Esto incluye la simulación del proceso térmico de soldadura, el proceso metalúrgico de soldadura y la tensión y deformación de la soldadura.

La soldadura es un proceso complejo en el que intervienen la física del arco, la transferencia de calor, la metalurgia y la mecánica. Al simular todos estos procesos, el sistema informático puede determinar el mejor esquema de diseño, método de proceso y parámetros de soldadura para diversas estructuras y materiales.

Tradicionalmente, el proceso de soldadura se determinaba mediante una serie de experimentos o por la experiencia para conseguir una estructura de soldadura fiable y económica. Sin embargo, la simulación por ordenador ha demostrado la viabilidad de utilizar métodos numéricos para resolver problemas con un número limitado de pruebas de verificación. Esto reduce en gran medida la necesidad de realizar trabajos experimentales y ahorra mano de obra, materiales y tiempo.

La simulación por ordenador también desempeña un papel crucial en la soldadura de nuevas estructuras y materiales de ingeniería. El nivel de simulación por ordenador también determina el grado de automatización de la soldadura. Además, la simulación por ordenador se utiliza para analizar la resistencia y el rendimiento de las estructuras y juntas de soldadura.

Se utilizan para el diseño de procesos de soldadura, la selección de parámetros de procesos, el diagnóstico de defectos de soldadura, la presupuestación de costes de soldadura, la supervisión en tiempo real, el CAD de soldadura, las pruebas de soldadores, etc.

La tecnología de bases de datos se ha integrado en todos los aspectos de la soldadura, desde las materias primas y los ensayos de soldadura hasta la tecnología de soldadura y la producción. Algunos ejemplos de sistemas de bases de datos son la cualificación de procedimientos de soldadura, la especificación de procedimientos de soldadura, la gestión de archivos de soldadores, el material de soldadura, la composición y las propiedades de los materiales, soldabilidad y soldadura, y sistemas de gestión de diagramas CCT de soldadura y de consulta estándar. Estos sistemas de bases de datos proporcionan condiciones favorables para la gestión de diversos datos e información en el campo de la soldadura.

El sistema experto de soldadura se centra principalmente en el desarrollo de procesos, la predicción y el diagnóstico de defectos, el diseño asistido por ordenador, etc. En los sistemas expertos de soldadura actuales, la selección y el desarrollo de procesos son las áreas de aplicación más importantes, y el control en tiempo real del proceso de soldadura es una dirección importante para el desarrollo.

Se utiliza para supervisar en tiempo real el análisis de los datos del producto y la calidad de la soldadura.

El diseño/fabricación asistidos por ordenador (CAD/CAM) también se utiliza cada vez más en el proceso de soldadura, principalmente en el corte NC, el diseño de estructuras de soldadura y los robots de soldadura.