Conseguir una soldadura impecable requiere algo más que habilidad; depende de dominar la interacción entre el voltaje y la corriente. Estos dos parámetros son el alma de la soldadura, ya que lo determinan todo, desde la profundidad de penetración hasta la estabilidad del arco. Tanto si está afinando los ajustes para un nuevo proyecto como solucionando problemas comunes como salpicaduras o [...]

Conseguir una soldadura impecable requiere algo más que habilidad; depende de dominar la interacción entre el voltaje y la corriente. Estos dos parámetros son el alma de la soldadura, ya que lo determinan todo, desde la profundidad de penetración hasta la estabilidad del arco. Tanto si está afinando los ajustes para un nuevo proyecto como si está solucionando problemas comunes como salpicaduras o quemaduras, es esencial comprender cómo influyen el voltaje y la corriente en el proceso de soldadura.

Este artículo desvela la ciencia y la aplicación práctica que hay detrás de estos factores críticos, guiándole a través de los ajustes óptimos para el tipo de material, el espesor y el tamaño del electrodo. Desde la elección de los parámetros adecuados para mejorar la calidad de la soldadura hasta la resolución de problemas comunes, obtendrá información práctica para mejorar su experiencia en soldadura. Si alguna vez se ha preguntado cómo conseguir el equilibrio perfecto para obtener soldaduras precisas y fiables, está en el lugar adecuado. Siga leyendo para descubrir las técnicas y las mejores prácticas que transformarán su enfoque de la soldadura.

La tensión y la corriente son factores clave en la soldadura que influyen en su calidad, profundidad y estabilidad. Estos parámetros están interconectados y deben controlarse con precisión para lograr los mejores resultados de soldadura.

La tensión en soldadura es la fuerza eléctrica que impulsa la corriente. Controla principalmente la longitud del arco, que repercute en el cordón de soldadura.

La corriente, o amperaje, es el flujo de carga eléctrica que determina la intensidad del calor y la penetración de la soldadura.

La combinación de tensión y corriente influye en la calidad de la soldadura:

La tensión y la corriente trabajan conjuntamente para definir el arco y el rendimiento general de la soldadura:

Comprender y controlar el voltaje y la corriente es crucial para crear soldaduras fuertes y sin defectos y garantizar procesos de soldadura eficientes.

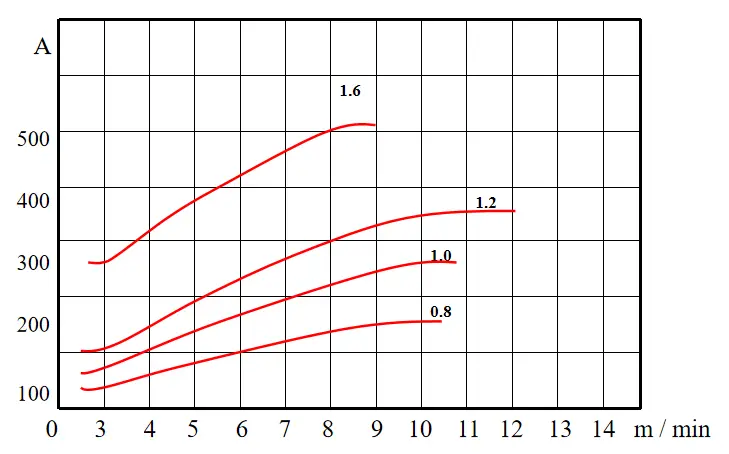

La selección de la corriente de soldadura adecuada es fundamental en la soldadura de CO2 y viene determinada por diversos parámetros de soldadura, como el grosor de la chapa, la posición de soldadura, la velocidad de soldadura y las propiedades del material. En la soldadura con CO2 máquinas de soldar, ajustar la corriente significa efectivamente modificar la velocidad de avance del hilo, lo que pone de relieve la intrincada relación entre estos dos parámetros.

Es fundamental mantener un equilibrio preciso entre la corriente y la tensión de soldadura. Este equilibrio garantiza que la velocidad de alimentación del hilo se alinee perfectamente con la velocidad de fusión del hilo de soldadura a la tensión establecida, manteniendo así una longitud de arco estable. Esta sincronización es fundamental para conseguir soldaduras de alta calidad y una eficacia óptima del proceso.

Relación entre la corriente de soldadura y la velocidad de alimentación del hilo:

Comprender y optimizar esta relación es esencial para lograr una calidad de soldadura superior, minimizar los defectos y maximizar la productividad en las aplicaciones de soldadura con CO2 en diversos sectores.

La tensión de soldadura, también conocida como tensión del arco, es un parámetro crítico que proporciona la energía para el proceso de soldadura. Influye directamente en las características del arco, el aporte de calor y la calidad general de la soldadura. La relación entre la tensión del arco y la energía de soldadura es proporcional: a mayor tensión del arco, mayor energía de soldadura, fusión más rápida del hilo de soldadura y mayor corriente de soldadura.

La tensión efectiva del arco puede expresarse mediante la siguiente ecuación:

Tensión del arco = Tensión de salida - Caída de tensión

Dónde:

La caída de tensión se debe principalmente a la resistencia de los cables de soldadura, las conexiones y el propio arco. Cuando una máquina de soldar se instala de acuerdo con las especificaciones del fabricante, la fuente más importante de caída de tensión suele ser la extensión de los cables de soldadura.

Para obtener un rendimiento de soldadura óptimo, es fundamental compensar las caídas de tensión, especialmente cuando se utilizan cables de soldadura prolongados. La siguiente tabla proporciona directrices para ajustar la tensión de salida en función de las extensiones de longitud del cable:

| Corriente de soldadura Longitud del cable | 100A | 200A | 300A | 400A | 500A |

| 10m | Aproximadamente 1 V | Aproximadamente 1,5 V | Aproximadamente 1 V | Aproximadamente 1,5 V | Aproximadamente 2 V |

| 15m | Aproximadamente 1 V | Aproximadamente 2,5 V | Aproximadamente 2 V | Aproximadamente 2,5 V | Aproximadamente 3 V |

| 20m | Aproximadamente 1,5 V | Aproximadamente 3 V | Aproximadamente 2,5 V | Aproximadamente 3 V | Aproximadamente 4V |

| 25m | Aproximadamente 2 V | Aproximadamente 4V | Aproximadamente 3 V | Aproximadamente 4V | Aproximadamente 5 V |

Nota: Estos valores son orientativos. Los ajustes de tensión reales pueden variar en función de factores como el calibre del cable, el material y los requisitos específicos de la aplicación de soldadura.

Al ajustar la tensión de soldadura, es importante tener en cuenta sus efectos sobre:

La selección y compensación adecuadas de la tensión son esenciales para conseguir soldaduras de alta calidad y mantener la eficacia del proceso en diversas aplicaciones de soldadura.

Seleccione la corriente de soldadura en función de las condiciones específicas de soldadura y del grosor de la pieza. Calcule la tensión de soldadura adecuada utilizando las siguientes fórmulas empíricas:

Estas fórmulas proporcionan un punto de partida para la selección de la tensión, que puede requerir un ajuste fino en función de factores como la composición del material, la configuración de la unión y las características deseadas de la soldadura.

Ejemplo 1: Para una corriente de soldadura seleccionada de 200A (< 300A):

Tensión de soldadura = (0,05 × 200 + 14 ± 2) voltios

= (10 + 14 ± 2) voltios

= 24 ± 2 voltios

Tensión recomendada: 22 - 26 voltios

Ejemplo 2: Para una corriente de soldadura seleccionada de 400A (≥ 300A):

Tensión de soldadura = (0,05 × 400 + 14 ± 3) voltios

= (20 + 14 ± 3) voltios

= 34 ± 3 voltios

Rango de tensión recomendado: 31 - 37 voltios

Nota: Consulte siempre las directrices del fabricante del equipo de soldadura y realice soldaduras de prueba para optimizar los ajustes de voltaje para aplicaciones específicas. Factores como la composición del gas de protección, la velocidad de alimentación del alambre y la velocidad de desplazamiento pueden influir en la selección del voltaje óptimo.

La tensión de soldadura proporciona la energía necesaria para la fusión del hilo de soldadura. A mayor tensión, mayor velocidad de fusión del hilo. Por otro lado, la corriente de soldadura es esencialmente el resultado equilibrado de la velocidad de alimentación del hilo y la velocidad de fusión. Entonces, ¿cómo elegir la corriente de soldadura adecuada?

1) El valor de corriente de soldadura adecuado se selecciona en función de factores como el tipo de varilla para soldarespesor de la placa y diámetro de la varilla.

La corriente es proporcional tanto al grosor de la placa como al diámetro del alambre. La corriente (I) puede calcularse mediante la fórmula I=(35-55)d, donde 'd' es el diámetro de la varilla. Por ejemplo, si el diámetro de la varilla es de 4 mm, el valor de la corriente de soldadura se selecciona entre 140-220 A.

2) La corriente de soldadura se selecciona en función de la posición de soldadura:

140A para soldaduras por encima de la cabeza; entre 140-160A para soldaduras verticales y horizontales soldadura a topesuperior a 180 A para la soldadura plana a tope. Para la soldadura en todas las posiciones (incluidas las posiciones plana, horizontal, vertical y por encima de la cabeza), la corriente de soldadura seleccionada debe ser universal, tomando generalmente el valor de la corriente de soldadura vertical. Cuando se suelda un tubo fijado horizontalmente para la unión a tope, se utiliza la corriente de soldadura en todas las posiciones, tomando generalmente el valor de la corriente de soldadura a tope vertical.

3) El valor actual se selecciona en función de las capas de soldadura:

Generalmente se utiliza un valor de corriente menor para la capa de raíz, uno mayor para la capa de relleno, y el valor de corriente para la capa de recubrimiento es relativamente reducido. Por ejemplo, en la soldadura plana a tope se suele utilizar un enfoque de soldadura multicapa y multipaso.

La capa de raíz se suelda con una corriente de 150A, mientras que la capa de relleno puede utilizar un valor de corriente de entre 180-200A. La capa de cobertura utiliza un valor de corriente reducido en 10-15A, para garantizar un resultado estéticamente agradable y evitar defectos de soldadura como socavar.

4) Elección de la corriente de soldadura en función de la tipo de soldadura varilla y el método de manipulación:

1. De acuerdo con la tipo de varilla de soldadura: Iácido > Ialcalino > Acero inoxidable. Los electrodos ácidos utilizan el valor de corriente más elevado. Cuando el diámetro del electrodo es de 4 mm, la capa de relleno de la soldadura plana a tope puede utilizar una corriente de 180 A.

Sin embargo, con el mismo diámetro de electrodo y utilizando un electrodo alcalino, la corriente de soldadura debe ser 20 A inferior, es decir, una corriente de soldadura de 160 A. Si se suelda con A137 electrodo de acero inoxidableLa corriente debe ser inferior a 20%, aproximadamente 140A. De lo contrario, la varilla de soldadura puede enrojecer y la capa de fundente puede desprenderse a mitad de la. proceso de soldadura.

2. Elección en función del método de manipulación: Los valores de corriente pequeños se utilizan generalmente para el método de arco de arrastre, mientras que los valores de corriente ligeramente más altos se utilizan para el método de arco de elevación. Cuando se realizan soldaduras verticales a tope o verticales soldadura en ángulo con un electrodo alcalino Ф4, se puede utilizar un método de arco de arrastre con 120A, mientras que el método de arco de elevación puede utilizar 135A.

5) Elegir la corriente de soldadura en función de la experiencia de producción:

Fíjate en las salpicaduras, la corriente de soldadura decide aproximadamente la fuerza del arco, más salpicaduras significa más fuerza del arco; menos corriente de soldadura significa menos fuerza del arco, lo que hace difícil distinguir entre escoria y metal fundido.

Observe la formación de la soldadura: una corriente de soldadura más alta probablemente provoque un destalonado, con menos refuerzo; una corriente de soldadura más baja da lugar a una soldadura estrecha pero alta. Observe el estado de fusión del electrodo: una corriente de soldadura más alta funde el electrodo más rápidamente, tiñéndolo de rojo; una corriente de soldadura más baja podría provocar adherencias.

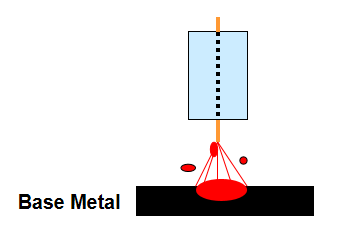

Cuando la tensión es demasiado alta:

La longitud del arco aumenta, las partículas de salpicadura se hacen más grandes, es más probable que se produzca porosidad, la cordón de soldadura se ensancha, mientras que la profundidad de penetración y el refuerzo disminuyen.

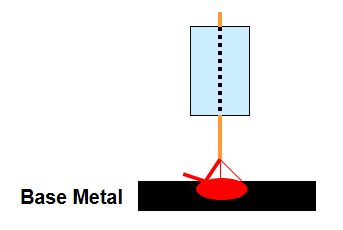

Cuando la tensión es demasiado baja:

El hilo de soldadura se sumerge en el material base, aumentan las salpicaduras, el cordón de soldadura se estrecha, mientras que la profundidad de penetración y el refuerzo aumentan.

El grosor y el tipo de material base desempeñan un papel crucial a la hora de determinar los parámetros de soldadura adecuados, incluidos los ajustes de tensión y corriente.

Cuando se sueldan materiales finos, se requieren ajustes de tensión y corriente más bajos para evitar la quemadura y minimizar el aporte excesivo de calor. Para materiales más gruesos, se necesitan ajustes más altos para garantizar una penetración y fusión adecuadas. El mayor aporte de calor ayuda a conseguir una unión fuerte al permitir que la soldadura penetre profundamente en el material.

El acero suele requerir ajustes moderados de voltaje y corriente. Por ejemplo, la soldadura de acero dulce suele utilizar entre 17 y 19 voltios y entre 200 y 250 amperios, dependiendo del grosor. El aluminio, debido a su alta conductividad térmica, necesita ajustes de voltaje más altos para una distribución adecuada del calor. El acero inoxidable debe utilizar ajustes de corriente más bajos para evitar el sobrecalentamiento y preservar sus propiedades de resistencia a la corrosión.

La elección del tipo y el tamaño del electrodo afecta directamente a los parámetros de soldadura y a la calidad general de la soldadura.

Los hilos macizos, que se suelen utilizar en la soldadura por arco metálico con gas (GMAW), requieren ajustes específicos de tensión y corriente para conseguir una transferencia de metal uniforme y unas características de arco estables. Los alambres tubulares contienen material fundente que estabiliza el arco y mejora la penetración de la soldadura, por lo que requieren ajustes diferentes a los de los alambres macizos.

Los electrodos más pequeños son adecuados para materiales finos y soldaduras precisas, y necesitan ajustes de corriente más bajos para evitar un aporte excesivo de calor. Los electrodos más grandes son ideales para materiales gruesos, ya que permiten ajustes de corriente más altos para una penetración más profunda y velocidades de deposición más rápidas.

La velocidad de alimentación del hilo es crucial en procesos como GMAW porque afecta directamente a la corriente de soldadura. Una mayor velocidad de alimentación del hilo aumenta la corriente, lo que se traduce en un mayor aporte de calor y tasas de deposición más rápidas.

Equilibrar la velocidad de alimentación del hilo con la tensión correcta es esencial para mantener un arco estable y conseguir el cordón de soldadura deseado. Un equilibrio inadecuado puede provocar defectos como salpicaduras o una penetración deficiente.

Seguir las directrices establecidas y las recomendaciones del fabricante garantiza un rendimiento y una calidad óptimos de la soldadura.

Los documentos WPS proporcionan parámetros de soldadura normalizados, como tensión, corriente, velocidad de desplazamiento y requisitos de gas de protección, adaptados a materiales y espesores específicos. El cumplimiento de las normas WPS garantiza la coherencia de los procesos de soldadura, lo que da lugar a soldaduras de alta calidad y minimiza los defectos.

Los fabricantes ofrecen directrices específicas para ajustar el voltaje, la corriente y otros parámetros en función del equipo y los materiales utilizados. Seguir estas recomendaciones ayuda a obtener los mejores resultados y prolonga la vida útil del equipo. También proporcionan información sobre la compatibilidad de los distintos electrodos y cables, lo que garantiza un rendimiento óptimo y evita que los componentes no coincidan.

Teniendo en cuenta el grosor del material, el tipo y las especificaciones del electrodo, y siguiendo las directrices de WPS y del fabricante, los soldadores pueden ajustar eficazmente la tensión y la corriente para conseguir soldaduras uniformes y de alta calidad.

La quemadura se produce cuando un exceso de calor hace que el material base se funda por completo, formando agujeros en la soldadura.

Las salpicaduras son gotas de metal fundido que se dispersan por la zona de soldadura, lo que provoca defectos y problemas de limpieza.

La porosidad se refiere a la formación de pequeñas bolsas de gas o huecos dentro de la soldadura, debilitando su integridad estructural.

La adherencia del hilo se produce cuando el hilo del electrodo se adhiere al material base, interrumpiendo el proceso de soldadura.

Si se abordan sistemáticamente estos problemas comunes y se realizan ajustes precisos de la tensión, la corriente y otros parámetros, los soldadores pueden conseguir resultados uniformes y de alta calidad minimizando los defectos.

A continuación encontrará respuestas a algunas preguntas frecuentes:

Para ajustar el voltaje y la corriente de la soldadura MIG, lo primero que hay que hacer es controlar la velocidad de alimentación del hilo (WFS) para ajustar la corriente y ajustar manualmente el voltaje en la máquina de soldar. Aumentar la WFS aumenta la corriente, lo que afecta a la profundidad de penetración y a la cantidad de metal depositado. Los ajustes de voltaje controlan la longitud del arco y la anchura del cordón; un voltaje más alto produce un cordón más ancho y plano, mientras que un voltaje más bajo crea un cordón más estrecho y grueso. Utilice fórmulas, como (U=(0,05I+14)±2V), para estimar la tensión adecuada en función de la corriente, y realice ajustes precisos en función de las señales visuales y auditivas durante la soldadura para lograr una calidad de soldadura óptima.

La tensión y la corriente influyen significativamente en el cordón de soldadura en los procesos de soldeo. La corriente de soldadura afecta principalmente a la profundidad de penetración y al refuerzo de la soldadura; una corriente más alta aumenta la penetración y el grosor pero puede provocar quemaduras, mientras que una corriente más baja puede provocar falta de fusión o porosidad. El voltaje controla la longitud del arco y la anchura del cordón; un voltaje más alto crea un cordón más ancho y plano y un voltaje más bajo produce un cordón más estrecho y grueso. Unos ajustes inadecuados pueden comprometer la calidad de la soldadura, provocando defectos como salpicaduras, porosidad o adherencia del hilo. Un ajuste equilibrado de estos parámetros garantiza una calidad de soldadura y una integridad del cordón óptimas.

El grosor y el tipo de material influyen significativamente en los ajustes de tensión y corriente de soldadura. Los materiales más gruesos suelen requerir un mayor amperaje para garantizar una penetración adecuada, con una pauta aproximada de 1 amperio por cada 0,001 pulgadas de grosor. Por ejemplo, para soldar acero de 1/4 de pulgada se necesitan unos 250 amperios. Por el contrario, los materiales más finos necesitan un amperaje menor para evitar que se quemen.

El tipo de material también desempeña un papel crucial debido a las diferencias de conductividad térmica y puntos de fusión. El aluminio, con una alta conductividad térmica, suele requerir menos amperaje que el acero para evitar un aporte excesivo de calor. Por ejemplo, el aluminio de 1/8 de pulgada puede necesitar entre 120 y 140 amperios, mientras que el acero del mismo grosor requeriría un amperaje mayor. Además, la tensión debe ajustarse en consecuencia; los materiales más gruesos suelen necesitar una tensión más alta para mantener la estabilidad del arco y lograr una penetración adecuada, mientras que los materiales como el acero inoxidable, que requieren un control preciso, podrían utilizar una tensión más baja.

Al comprender estos factores y consultar las Especificaciones de Procedimientos de Soldadura (WPS), los soldadores pueden optimizar sus ajustes de tensión y corriente para obtener una mejor calidad y resistencia de la soldadura.

La relación entre la velocidad de alimentación del hilo (WFS) y la corriente de soldadura en la soldadura por arco metálico con gas (GMAW) es directa y crucial para mantener un proceso de soldadura estable. En GMAW, especialmente con fuentes de potencia de tensión constante, el ajuste de la velocidad de alimentación del hilo ajusta automáticamente la corriente de soldadura. El aumento de la velocidad de alimentación del hilo aumenta la corriente de soldadura, mientras que la disminución de la velocidad de alimentación del hilo disminuye la corriente de soldadura. Esto se debe a que la máquina de soldar suministra la corriente necesaria para fundir el hilo a la velocidad a la que se alimenta. Esta relación influye en el modo de transferencia del metal, la penetración de la soldadura y el perfil del cordón. Las velocidades de alimentación de hilo más altas conducen a corrientes de soldadura más altas, lo que da lugar a una penetración más profunda y posiblemente cambia el modo de transferencia de globular a pulverizado, dependiendo del nivel de corriente y del material. Equilibrar la velocidad de alimentación del hilo y la velocidad de quemado es esencial para evitar problemas como que el hilo se funda en la punta de contacto o que entre demasiado rápido en el baño de soldadura.

Para determinar los ajustes óptimos de voltaje y corriente para su proyecto de soldadura, comience por consultar las Especificaciones del Procedimiento de Soldadura (WPS) para conocer los rangos recomendados en función del material y la configuración de la unión. Tenga en cuenta el grosor y el tipo de material, ya que los materiales más gruesos suelen requerir corrientes más altas. Seleccione el tipo y tamaño de electrodo adecuados, ya que tienen rangos operativos específicos para la corriente y el voltaje. En la soldadura por arco metálico con gas (GMAW), ajuste la velocidad de alimentación del hilo (WFS) para controlar la corriente de soldadura, asegurándose de que se equilibra con la tensión para mantener la estabilidad del arco. Realice soldaduras de prueba en material de desecho para evaluar y afinar los ajustes, y supervise continuamente las condiciones de soldadura. Utilice herramientas de medición para verificar los ajustes y documentar los parámetros óptimos para mantener la coherencia en futuras tareas de soldadura.

Un ajuste inadecuado de la tensión y la corriente de soldadura puede afectar significativamente a la calidad y la seguridad de la soldadura. Si la tensión es demasiado alta, la soldadura puede ser demasiado ancha y plana, con una penetración insuficiente, lo que da lugar a uniones débiles. Por el contrario, un voltaje demasiado bajo da lugar a soldaduras poco profundas y estrechas con una fusión deficiente. Un ajuste incorrecto de la corriente puede causar problemas como quemaduras, salpicaduras excesivas y poca estabilidad del arco. Estos defectos comprometen la integridad estructural de la soldadura y pueden provocar fallos. Además, los ajustes incorrectos aumentan el riesgo de descarga eléctrica y los peligros para el equipo. Garantizar los ajustes correctos de tensión y corriente es crucial para producir soldaduras fuertes y sin defectos y mantener un entorno de trabajo seguro.