Imagina crear lo que quieras, capa a capa, directamente en tu escritorio. Bienvenido al mundo de la impresión 3D. Esta revolucionaria tecnología, también conocida como fabricación aditiva, construye objetos añadiendo material capa a capa, evitando los métodos tradicionales de corte a partir de un bloque sólido. En este artículo, explorarás cómo funciona la impresión 3D, sus diversos métodos y sus increíbles aplicaciones en campos como el aeroespacial, la medicina y la fabricación. Prepárese para descubrir cómo la impresión 3D está transformando el futuro de la producción y el diseño.

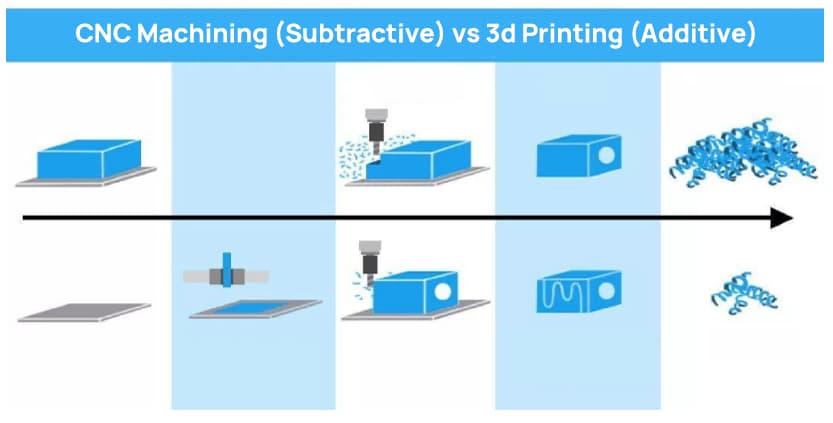

La fabricación aditiva (AM), comúnmente conocida como tecnología de impresión 3D, es una tecnología de prototipado rápido diferente de la fabricación tradicional por reducción de material.

Mediante el escaneado digital tridimensional y el procesamiento por capas del modelo, con la ayuda de equipos de fabricación digital similares a las impresoras, los materiales se superponen continuamente para formar el modelo sólido requerido.

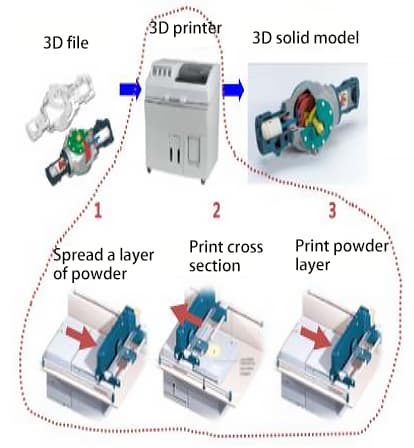

Diagrama de flujo de la fabricación aditiva:

La tecnología de impresión 3D fue desarrollada por primera vez por Charles Hull en 1986 en un proceso denominado estereolitografía (SLA), y posteriormente se desarrollaron tecnologías como el sinterizado selectivo por láser (SLS), la fusión selectiva por láser (SLM), la tecnología de unión por microchorro (3DP).

Desde que entró en el siglo XXI, la tecnología de impresión 3D ha realizado nuevos avances y desarrollos, y muchas pequeñas tecnologías que satisfacen las necesidades de industrias específicas han nacido bajo la subdivisión de las grandes tecnologías.

Por ejemplo, tecnología SLA: procesamiento digital de la luz (DLP), tecnología de chorro múltiple (Ployjet), tecnología SLM: procesamiento directo de la luz (DLP). láser metálico sinterizado (DMLS).

En la actualidad, se utiliza ampliamente en la industria aeroespacial, equipos médicos, construcción, automoción, energía, diseño de joyas y otros campos.

La revista Time incluyó la fabricación aditiva entre "las 10 industrias de más rápido crecimiento en Estados Unidos".

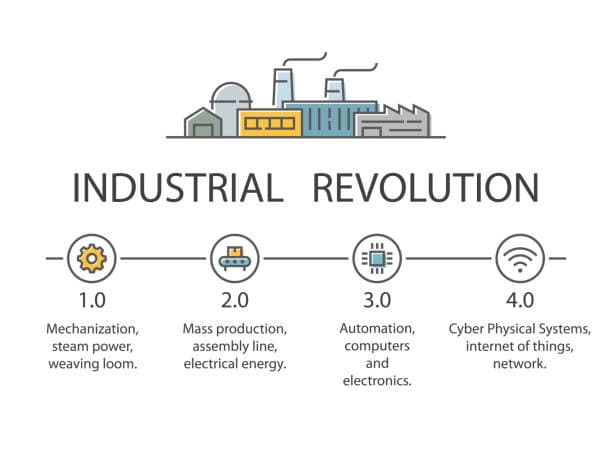

La revista británica The Economist cree que "promoverá la realización de la tercera revolución industrial junto con otros modos de producción digital", cambiará los futuros modos de producción y de vida, modificará la forma de fabricar bienes, cambiará el modelo económico mundial y, a continuación, cambiará la vida humana.

Análisis técnico de las revoluciones industriales anteriores

| Revolución industrial | Características | Base teórica | Unidad de energía / potencia | Paradigma de fabricación | Paradigma de fabricación |

| La primera revolución industrial (1750-1850) | Mecanización | Máquina de vapor | Fabricación de material original igual y fabricación de material reducido | Producción con una sola máquina | |

| La segunda revolución industrial (1850-1950) | Electrificación | Teoría de la reducción mecánica basada en la certidumbre y la normalización | Petroquímica Energía / motor de combustión interna, motor | Fabricación moderna de materiales reducidos e iguales | Producción en serie basada en la cadena de montaje |

| La tercera revolución industrial (1950-2020) | Digitalización | Cibernética + teoría de sistemas | Energía a reacción, energía nuclear | Fabricación moderna de materiales reducidos e iguales | Producción automática por ordenador |

| La cuarta revolución industrial (2020-2080?) | Intelectualización | Sistema + cibernética + teoría de la información | Energía renovable / central eléctrica basada en la fusión nuclear controlada | Integración de procesos basada en la fabricación aditiva | Fábrica inteligente basada en Internet industrial |

En comparación con la tecnología de fabricación tradicional (fabricación con materiales reducidos), la impresión 3D no necesita hacer moldes de antemano, eliminar una gran cantidad de materiales en el proceso de fabricación y obtener el producto final sin un complejo proceso de forja.

Tiene las características de "eliminar moldes, reducir materiales de desecho y reducir inventarios".

En la producción, puede optimizar la estructura, ahorrar materiales y energía, y mejorar enormemente la eficiencia de fabricación.

Esta tecnología es aplicable al desarrollo de nuevos productos, piezas únicas rápidas y piezas de lotes pequeños fabricación, fabricación de piezas de formas complejas, diseño y fabricación de moldes, etc.

Al mismo tiempo, también es aplicable a la fabricación de materiales difíciles de procesar, la inspección de diseño de formas, la inspección de ensamblajes y la ingeniería inversa rápida.

Tiempo de invención de las tecnologías de impresión 3D y principales empresas

| SLA | Inventor: Charles Hull (1984) Empresa dominante: America 3D systems, Liantai Technology |

| LOM | Inventor: Michael Feygin(1986) Empresa dominante: America Helisys |

| FDM | Inventor: Scott Crump(1988) Empresa dominante: América Stratasys/3Dsystems |

| SLS | Inventor: C.R. Dechard (1989) Empresa dominante: America 3DSystems, Huashu high tech |

| 3DP | Inventor: Emanual Sachs(1993) Empresa dominante: America Zcorporation |

| SLM | Inventor: Dieter Schwarze(1995) Empresa dominante: Solución SLM alemana, bolite |

| EBM | Inventor: Arcam AB (1997) Empresa dominante: Suecia Arcam AB |

| Polyjet3D | Inventor: Objet(2000) Empresa dominante: Israel3D systems |

El proceso de fabricación aditiva incluye principalmente dos procesos: el diseño tridimensional y la impresión capa a capa.

En primer lugar, se utiliza el software de modelado por ordenador para modelar y, a continuación, el modelo tridimensional construido se divide en secciones capa por capa para guiar a la impresora a imprimir capa por capa.

El formato de archivo estándar para la cooperación entre el software de diseño y la impresora es el formato de archivo STL.

Un archivo STL utiliza superficies triangulares para aproximar la superficie de un objeto.

Cuanto menor sea la superficie triangular, mayor será la resolución de la superficie generada.

PLY es un escáner que digitaliza archivos tridimensionales generados por escaneado.

Los archivos VRML o WRL generados por PLY se utilizan a menudo como archivos de entrada para la impresión a todo color.

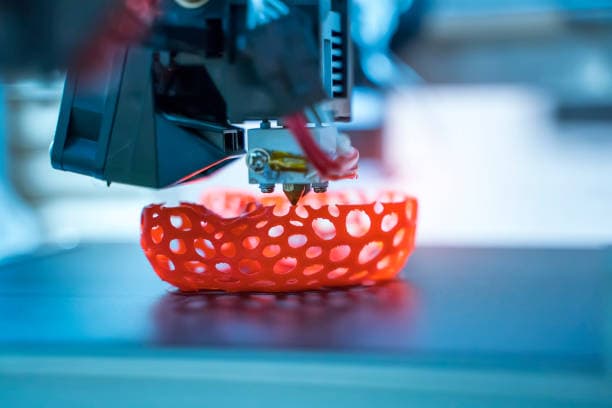

La impresora lee la información transversal del documento, imprime estas secciones transversales capa por capa con materiales líquidos, en polvo o en láminas y, a continuación, une las secciones transversales de cada capa de diversas formas para crear una entidad, que puede crear artículos de cualquier forma.

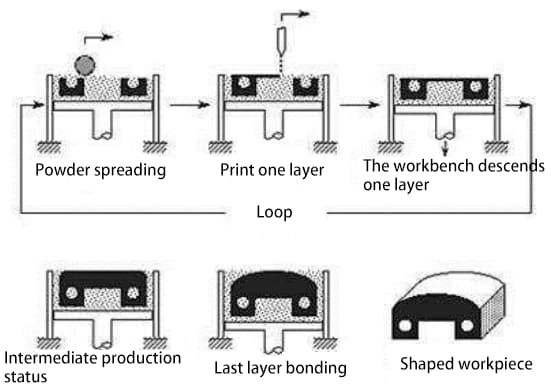

Diagrama de trabajo de impresión de la máquina de fabricación aditiva:

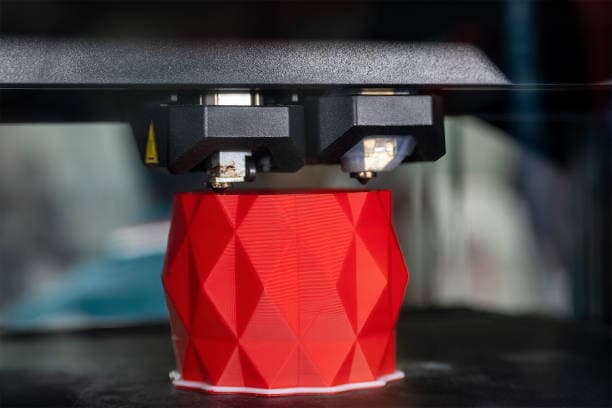

El principio de funcionamiento de la máquina de fabricación aditiva es básicamente el mismo que el de la impresora ordinaria, pero los materiales de impresión son bastante diferentes.

Los materiales de impresión de las impresoras ordinarias son tinta y papel, mientras que la máquina de fabricación aditiva contiene distintos "materiales de impresión", como metal, cerámica, plástico y arena.

Una vez conectada la impresora al ordenador, los materiales pueden apilarse capa por capa mediante control informático (el proceso de procesamiento por capas es muy similar al de la impresión por chorro de tinta) y, finalmente, el plano del ordenador puede convertirse en un objeto físico.

La máquina de fabricación aditiva es un tipo de equipo que puede "imprimir" objetos reales en 3D.

La norma ISO / ASTM 52900:2015 emitida por el comité de tecnología de fabricación aditiva dependiente de la organización internacional de normalización clasifica la tecnología aditiva en siete categorías, a saber: estereolitografía (SLA)

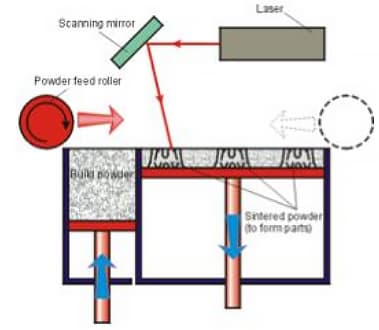

El principio es que el polvo sólido se sinteriza selectivamente capa por capa mediante láser (además del polvo metálico principal, es necesario añadir una cierta proporción de polvo aglutinante con un punto de fusión bajo, y el polvo aglutinante es generalmente un polvo metálico con un punto de fusión bajo o una resina orgánica, etc.), y el polvo sinterizado se superpone a la capa de polvo solidificado para formar finalmente una pieza con la forma deseada.

El dispositivo central en el que se basa esta tecnología es un láser infrarrojo, y el entorno de trabajo energético es una atmósfera de argón o nitrógeno.

Tiene las ventajas de un proceso de fabricación sencillo, alta eficiencia de producción, muchos tipos de materiales de moldeo, alta tasa de utilización de materiales, amplio uso de productos acabados y sin necesidad de considerar sistemas de apoyo.

La desventaja es que, debido a la acción del adhesivo, la entidad tiene poros, malas propiedades mecánicas y necesita refundición y reprocesado a alta temperatura.

Además, cuando el producto se almacena durante mucho tiempo, se deforma debido a la liberación de tensión internaLa calidad de la superficie es media. El coste de explotación es elevado y el coste de los equipos es caro.

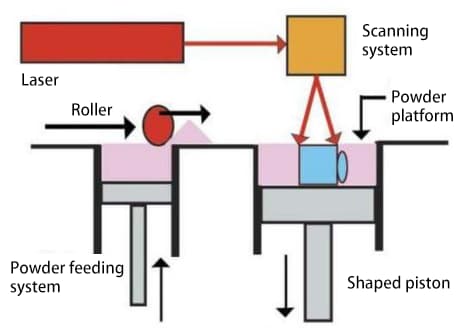

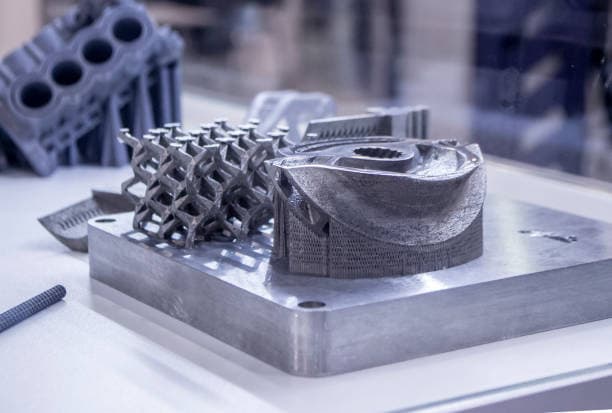

La principal diferencia entre esta tecnología y la SLS es que la SLM calienta directamente el polvo metálico mediante el láser y no depende del polvo aglutinante.

El polvo metálico consigue el efecto de unión metalúrgica mediante fusión y solidificación, y finalmente obtiene las piezas metálicas con la estructura diseñada.

Para fundir mejor los metales, la tecnología SLM necesita utilizar rayos láser con una alta capacidad de absorción de los metales.

Por lo tanto, se suelen utilizar rayos láser con longitudes de onda más cortas, como el láser Nd YAG (1,064 μm) y el láser de fibra (1,09 μm).

La ventaja es que la tecnología SLM utiliza polvo de metal puro, y la densidad de las piezas metálicas formadas puede alcanzar casi 100%;

Las propiedades mecánicas, como la resistencia a la tracción, son mejores que las de las piezas fundidas, e incluso alcanzan el nivel de las piezas forjadas;

La densidad, las propiedades mecánicas y la precisión de conformado son mejores que con SLS.

Otra tecnología, la fusión selectiva por haz de electrones (EBM), es similar a la tecnología SLM, salvo que la EBM utiliza la energía cinética del haz de electrones de alta velocidad para convertirla en energía térmica como fuente de calor para la fusión del metal, y el entorno de trabajo es el vacío.

Utilizando el haz de electrones como fuente de calor se puede alcanzar una temperatura de fusión superior a la del láser, y se puede ajustar la potencia del horno y la velocidad de calentamiento.

Puede fundir metales refractarios y fusionar diferentes metales.

Sin embargo, también existen desventajas como el bajo rendimiento del metal, el elevado consumo específico de energía y los estrictos requisitos de vacío.

El principio de funcionamiento de esta tecnología es similar al de la SLM.

El baño de fusión se genera en la zona de deposición mediante láser u otras fuentes de energía y se desplaza a gran velocidad.

El material se pulveriza directamente hacia el foco del láser de alta potencia a través de la boquilla en forma de polvo o alambre.

Una vez fundido, se deposita capa por capa para formar las piezas requeridas.

En comparación con la tecnología SLM, esta tecnología presenta las siguientes ventajas:

En primer lugar, permite cabezal láser y la pieza se muevan con mayor flexibilidad, aumentando así la libertad de diseño.

En segundo lugar, en el funcionamiento del equipo DED, el gas inerte fluye directamente fuera del cabezal láser y rodea el flujo de polvo y el baño de fusión.

No depende de la cámara de presión llena de gas inerte.

El proceso de impresión en 3D puede comenzar inmediatamente, lo que reduce enormemente el tiempo de preparación de la producción.

En tercer lugar, puede producir piezas de gran tamaño sin ninguna estructura de soporte.

La desventaja es que el proceso de fusión no es tan preciso como el de SLM, y las piezas acabadas suelen tener que reelaborarse.

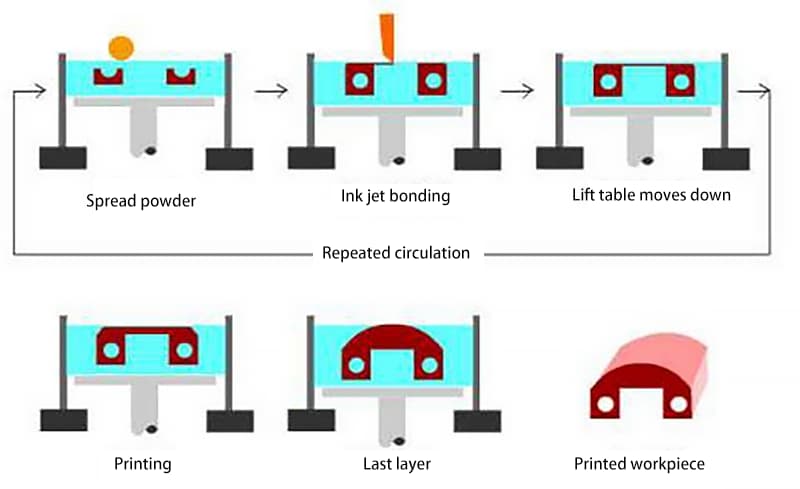

La tecnología 3DP es similar al proceso SLS, y está formada por cerámica y polvo de yeso.

La diferencia es que el polvo de material no se conecta mediante sinterización por láser de polvo sólido, sino rociando adhesivo transparente o de color a lo largo de la trayectoria transversal de la pieza a través del cabezal de impresión adhesivo y solidificando el polvo.

El polvo en otras posiciones se utiliza como soporte y, a continuación, se coloca una capa de polvo.

El proceso se recicla hasta que finaliza la impresión.

El dispositivo central en el que se basa principalmente la tecnología 3DP es el cabezal de impresión adhesivo, que presenta las ventajas de una amplia gama de materiales de moldeo, un bajo consumo de energía y un reducido volumen de equipamiento.

Sin embargo, las desventajas también son evidentes.

Las piezas unidas por el adhesivo tienen poca resistencia, requieren un tratamiento posterior y los productos son sueltos y porosos.

La tecnología polyjet3D desarrollada por la empresa israelí objet es similar a la 3DP, pero no es adhesiva, sino que se trata de un material de moldeo polimérico fotosensible que se pulveriza.

En la actualidad, la tecnología polyjet3D se ha convertido en el producto estrella de STRATASYS.

En primer lugar, se pueden mezclar diversos materiales básicos fuera de la máquina, y nuevos materiales con mejor rendimiento pueden obtenerse mediante la combinación.

En segundo lugar, la precisión del producto puede alcanzar una resolución de 16 micras, y se pueden obtener componentes y modelos lisos y muy finos.

Por último, la tecnología está muy extendida y puede aplicarse a la impresión de piezas con diferentes geometrías, propiedades mecánicas y colores.

Por ejemplo, la tecnología de matriz polyjet también permite la pulverización simultánea de materiales de varios modelos y colores.

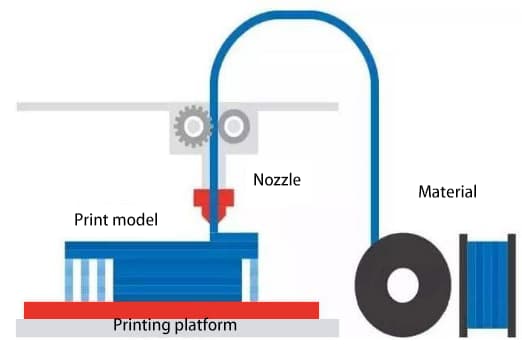

Su principio de funcionamiento consiste en enviar las materias primas filamentosas (generalmente materiales termoplásticos) a la boquilla de fusión en caliente a través del alimentador de alambre y, a continuación, calentarlas y fundirlas en la boquilla.

Los filamentos de material termoplástico fundido se extruyen a través de la boquilla, y el cabezal de extrusión se desplaza con precisión a lo largo del contorno de cada sección de la pieza.

El material termoplástico semifluido extruido se deposita y solidifica en una fina capa precisa de piezas reales, cubriendo las piezas construidas.

De este modo, un modelo sólido o una pieza se apilan capa por capa de abajo a arriba.

Esta tecnología se basa principalmente en microboquillas (generalmente de 0,2-0,6 mm de diámetro) y calentadores (para mantener la temperatura de los materiales de moldeo semifluidos a sólo 1 °C por encima del punto de fusión).

Sus ventajas son:

1. Sin necesidad de componentes caros como el láser, bajo coste y alta velocidad.

2. No hay restricciones en cuanto al entorno de uso. Puede utilizarse en la oficina o en casa.

Es fácil de mantener, de pequeño tamaño y no contamina.

3. El material es fácil de cambiar y tiene una gran resistencia y tenacidad, lo que acorta enormemente el ciclo de desarrollo del producto, de modo que puede responder rápidamente a los cambios del mercado y satisfacer las necesidades personalizadas de los clientes.

Pero también hay defectos como la baja precisión de las piezas y la dificultad para conformar componentes complejos y piezas grandes.

Este método utiliza hojas (como papel o film de plástico) como materia prima.

De acuerdo con la sección transversal de la pieza obtenida por escaneado informático, la lámina recubierta con adhesivo termofusible en el reverso se corta mediante corte por láser según el contorno de la pieza.

A continuación, la lámina cortada se superpone a la lámina cortada, se unen mediante un dispositivo de prensado en caliente y, a continuación, la sección transversal de la siguiente capa de la pieza se corta y se une para formar una pieza sólida.

La tecnología LOM se basa principalmente en el rendimiento del adhesivo termofusible, que tiene las ventajas de un buen soporte del modelo, fácil despegue de los residuos, gran tamaño de las piezas, bajo coste y alta eficacia.

El inconveniente es que la resistencia a la tracción y la elasticidad son escasas, y no se pueden fabricar piezas huecas;

Debido a la influencia de los materiales, las piezas impresas con tecnología LOM absorben fácilmente la humedad y se dilatan, y la superficie presenta líneas escalonadas.

El principio de la tecnología SLA consiste en que, bajo el control del ordenador, la superficie de resina fotosensible líquida se escanea punto por punto mediante láser ultravioleta de acuerdo con los datos seccionales de cada capa de la pieza, de modo que la fina capa de resina de la zona escaneada se cura por reacción de fotopolimerización, formando una fina capa de la pieza, que se cura capa por capa hasta fabricar la pieza completa.

Esta tecnología se basa principalmente en el láser UV y en materiales fotosensibles adecuados.

Por un lado, el material de resina líquida se moldea y se cura de punto a línea y de línea a superficie, lo que da como resultado una mayor precisión y una mejor calidad de la superficie.

Por otro lado, los propios materiales de resina tienen algunos defectos, como una resistencia, rigidez y resistencia al calor limitadas, que no son propicias para el almacenamiento a largo plazo.

La contracción se produce durante el proceso de curado de la resina, lo que inevitablemente genera tensiones o deformaciones.

Aunque la tecnología SLA se desarrolló antes y es relativamente madura en la actualidad, los costes de los equipos SLA siguen siendo elevados, los costes de mantenimiento y uso son altos, y es necesario diseñar la estructura de soporte de la pieza de trabajo.

Según el resumen anterior de los métodos de impresión 3D habituales en el mercado, las distintas tecnologías de fabricación aditiva suelen presentar diferencias en cuanto a materiales, fuentes de energía y métodos de moldeo.

La elección de la tecnología de fabricación aditiva depende del uso de las piezas en las industrias transformadoras.

La tecnología de fabricación aditiva metálica se utiliza generalmente en el campo aeroespacial, mientras que la tecnología de fabricación aditiva no metálica tiene un uso más extendido, principalmente en otros campos del diseño de procesos industriales, como los electrodomésticos de automoción, los dispositivos médicos, los bienes culturales y creativos, etc.

Comparación entre la fabricación de material reducido y la fabricación de material aumentado

| Contraste | Proceso de fabricación tradicional | Impresión 3D |

| Principio de tratamiento | Fijar las materias primas en el equipo y utilizar herramientas para reducir o eliminar las materias primas para formar. Por ejemplo: torneado y corte de hierro. O diseñar moldes y fundir materiales. | Digitalizar el modelo impreso, cortarlo y apilar los materiales capa por capa. Por ejemplo, las opciones son el sinterizado por láser y la fusión selectiva por láser. |

| Material | El proceso de corte genera muchos materiales de desecho, se daña el valor de los materiales sobrantes incompletos y la tasa de utilización del material es baja. | Añada materiales capa a capa según la forma de corte del modelo. Consumibles bajo demanda, ahorro de materiales. |

| Molde | El diseño del molde lleva mucho tiempo, y existe el riesgo de que falle y de que haya que rediseñarlo. | Sin necesidad de herramientas tradicionales, fijaciones, máquinas herramienta o cualquier molde y estructura de soporte, lo que ahorra tiempo. |

| Estructura de las piezas | El proceso tradicional de fabricación integral adopta conexión por pernos y remachado. La estructura de empalme tiene muchas juntas, muchas piezas y un montaje complejo. | La estructura general se ensambla directamente, lo que reduce el número de piezas, disminuye el peso de la estructura, hay menos juntas y una buena estanqueidad. El montaje es sencillo y se mejora la eficiencia de la producción. |

| Rendimiento parcial | Las piezas se deforman y doblan con facilidad después de retirarlas de la herramienta. | Moldeo directo, sin deformación por flexión de las piezas |

| Diseño del producto | Diseño de la guía de fabricación, diseño del producto según la viabilidad del proceso de corte y fabricación del modelo. | La fabricación guiada por el diseño permite diseñar superficies y cavidades audaces sin tener en cuenta la dificultad del proceso de corte y la creación de modelos. |

| Reparación de piezas | Volver a medir la dimensión de ajuste, fabricar piezas nuevas y sustituirlas. | Añadir materiales a las piezas dañadas para su reparación |

En la década de 1980, la tecnología de fabricación aditiva empezó a crecer de forma explosiva en Europa y Estados Unidos.

La aplicación de la tecnología de impresión 3D se remonta a la tecnología de fotopolimerización tridimensional (SLA) desarrollada por el estadounidense Charles hull en 1986.

En los 20 años siguientes, se han sucedido una serie de patentes de tecnologías de impresión 3D, como la fabricación por capas sólidas (LOM) y el moldeo por deposición fundida (FDM).

Mientras tanto, en Europa y América se han ido formando gradualmente varias empresas innovadoras de impresión 3D, como 3D systems, STRATASYS, SLM solution.

Dado que la tecnología de impresión en 3D se inició pronto en Europa y Estados Unidos, tras más de 30 años de desarrollo, las tecnologías SLA (fotopolimerización estereoscópica), SLS (sinterización selectiva por láser) y otras han alcanzado una relativa madurez.

Es relativamente perfecta en I+D y fabricación de materiales y equipos metálicos de alta temperatura.

Desde el siglo XXI, la tecnología de fabricación aditiva se ha seguido desarrollando en varios subcampos, como el procesamiento digital de la luz (DLP) y la tecnología de chorro múltiple (Ployjet).

También surgieron materiales especiales de impresión 3D y equipos de impresión 3D.

En la actualidad, la industria de la impresión 3D en todo el mundo ha formado básicamente una cadena industrial completa que abarca materias primas, piezas, procesos, equipos y servicios.

Algunas empresas clave han pasado de ser fabricantes de un solo equipo a proveedores de soluciones integrales, desde el diseño hasta la fabricación de la pieza final.

En 1986, Charles hull, un científico estadounidense, desarrolló la primera máquina comercial de impresión 3D.

En 1993, el MIT obtuvo la patente de la tecnología de impresión 3D.

En 1995, Zcorp obtuvo la única autorización del MIT y comenzó a desarrollar la máquina de fabricación aditiva.

En 2005, zcorp desarrolló con éxito Spectrum Z510, la primera máquina de fabricación aditiva en color de alta definición del mercado.

En 2010, el equipo estadounidense Jim Kor creó la primera urbe automovilística del mundo impresa con una máquina de fabricación aditiva.

En 2011, investigadores británicos desarrollaron la primera impresora 3D de chocolate del mundo.

En 2011, ingenieros de la Universidad de Southampton desarrollaron el primer avión del mundo fabricado con materiales aditivos.

En 2012, científicos escoceses utilizaron por primera vez células humanas para imprimir tejido hepático artificial mediante una máquina de fabricación aditiva.

En 2013, Solid Concepts, una empresa de fabricación aditiva de Austin (Texas), diseñó y fabricó una pistola metálica de fabricación aditiva.

En 2018, los astronautas rusos utilizaron la bioimpresora 3D de la estación espacial internacional para intentar imprimir la glándula tiroides de ratas experimentales en gravedad cero.

En 2019, la Universidad de California en San Diego utilizó por primera vez la tecnología de fabricación aditiva rápida para fabricar un andamio de médula espinal que imita la estructura del sistema nervioso central.

Tras cargar células madre neurales, se implantó en la columna vertebral de ratas con graves lesiones medulares, ayudando con éxito a que recuperaran su función motora.

Pequeñas piezas metálicas complejas de precisión, coronas metálicas, implantes médicos.

Grandes componentes metálicos complejos de aeronaves

Componentes metálicos complejos aeroespaciales, implantes médicos;

Grandes componentes metálicos aeroespaciales

Lectura relacionada: Impresión láser 3D: Proceso de fabricación aditiva y materiales aplicables

Diseño y desarrollo de productos industriales, producción de productos innovadores y creativos, moldes de cera para fundición de precisión.

Diseño y desarrollo de productos industriales y fabricación de productos innovadores y creativos.

Piezas de plástico de ingeniería para la industria aeroespacial, machos de arena para fundición de automóviles y electrodomésticos, guías quirúrgicas médicas e implantes ortopédicos.

Diseño y desarrollo de productos industriales, machos de arena para fundición, implantes médicos, modelos médicos, productos innovadores y creativos, arquitectura.

Diseño y desarrollo de productos industriales, implantes médicos, producción de productos innovadores y creativos, moldes de cera para fundición.

Los materiales de impresión 3D son la base material importante para el desarrollo de la tecnología de impresión 3D, y los materiales son una limitación importante para el desarrollo de la impresión 3D.

Según las estadísticas de la industria de aplicaciones descendentes de impresión 3D publicadas por wohlersAssociates Inc. en 2019, la industria automotriz representó la mayor proporción, 16,4%;

La electrónica de consumo y el sector aeroespacial ocupan el segundo y tercer lugar, con 15,4% y 14,7%.

De acuerdo con las características de los productos en el sector derivado, existe una gran demanda de materiales metálicos y compuestos, que se espera que se conviertan en el "punto de inflexión" de los materiales de impresión 3D.

Las materias primas utilizadas en la impresión 3D general están especialmente desarrolladas para los equipos y procesos de impresión 3D, que son diferentes de los ordinarios. materiales metálicosplásticos, yeso, resinas, etc. Sus formas suelen ser en polvo, filiformes, en capas, líquidas, etc.

La tecnología de fabricación aditiva puede clasificarse desde la perspectiva de propiedades del material:

Por ejemplo, el material de resina fotosensible líquida se utiliza para la estereolitografía (SLA);

La fabricación por capas sólidas (LOM) requiere materiales en láminas, como papel y películas de plástico, mientras que el sinterizado selectivo por láser (SLS) y la fusión selectiva por láser (SLM) utilizan principalmente materiales en polvo metálicos y cerámicos.

| Material de moldeo | Tecnología de impresión y moldeado 3D |

| Termoplástico Papel, película metálica, película de plástico Yeso, polvo cerámico Resina fotosensible líquida Polvos metálicos, de aleación, termoplásticos y cerámicos | FDM LOM 3DP SLA\DLP\Ploy Jet SLS\DMLS\SLM\EBM |

Los productos industriales pesados suelen depender de productos resistentes a las altas temperaturas y a la corrosión. materiales metálicos.

Para satisfacer las necesidades de los productos industriales pesados, primero se desarrolló la impresión 3D y se invirtió más en polvo metálico.

Por lo general, el polvo metálico requiere alta pureza, buena esfericidad, estrecha distribución granulométrica y bajo contenido de oxígeno.

En la actualidad, los materiales metálicos en polvo utilizados para la impresión 3D incluyen principalmente la aleación de titanio, la aleación de cobalto y cromo, la aleación de acero inoxidable y la aleación de cobre. acero y aleación de aluminio además del oro, la plata y otros materiales en polvo de metales preciosos utilizados para la impresión de joyas.

Aleación de titanio se utiliza ampliamente en piezas de compresores de extremo frío de motores aeronáuticos y en diversas piezas estructurales de cohetes, misiles y aviones debido a su alta resistencia, buena resistencia a la corrosión y alta resistencia al calor.

Además, el polvo de acero inoxidable se utiliza mucho por su resistencia a la corrosión. Los modelos de acero inoxidable impresos en 3D tienen una gran resistencia y son adecuados para imprimir artículos a gran escala.

En la actualidad, Europa y Estados Unidos han realizado el conformado directo por láser de piezas de pequeño tamaño de acero inoxidable, superaleaciones y otros materiales.

En el futuro, el conformado rápido por láser de componentes metálicos a gran escala fabricados con superaleaciones y aleaciones de titanio será la principal dirección técnica.

Los plásticos técnicos son plásticos industriales que se utilizan como piezas industriales o materiales de revestimiento, que son excelentes en cuanto a resistencia, resistencia al impacto, resistencia al calor, dureza y resistencia al envejecimiento.

Los plásticos de ingeniería son actualmente los materiales de impresión 3D más utilizados, incluidos los materiales ABS, los materiales PC, los materiales de nailon, etc.

El PC-ABS es uno de los plásticos termoplásticos de ingeniería más utilizados.

Tiene la dureza del ABS y la alta resistencia y resistencia al calor de los materiales de PC, y se utiliza sobre todo en las industrias del automóvil, los electrodomésticos y las comunicaciones.

La resistencia de la muestra fabricada con este material es aproximadamente 60% superior a la de las piezas tradicionales.

En la industria, los materiales PC-ABS suelen utilizarse para imprimir piezas termoplásticas como modelos conceptuales, prototipos funcionales, herramientas de fabricación y piezas finales.

PC-ISO es un material termoplástico blanco que ha superado la certificación médica y sanitaria.

Tiene una gran resistencia y se utiliza ampliamente en las industrias farmacéutica y de dispositivos médicos, como la simulación quirúrgica, la reparación de cráneos, la odontología y otros campos profesionales.

La resina fotosensible es generalmente líquida, que puede causar inmediatamente la reacción de polimerización para completar el curado bajo cierta longitud de onda de la luz ultravioleta, y se puede utilizar para hacer materiales de alta resistencia, resistentes a altas temperaturas e impermeables.

El material Somos 19120 es de color rosa, que es un material de fundición especial.

Después del moldeo, puede sustituir directamente al prototipo de película de cera de la fundición de precisión, evitar el riesgo de desarrollo del molde y tener las características de baja tasa de retención de cenizas y alta precisión.

El siguiente material de Somos es un material blanco. Es un nuevo tipo de material de PC con muy buena tenacidad. Básicamente, puede igualar las prestaciones del material de nailon fabricado mediante sinterizado selectivo por láser (SLS), y presenta una mayor precisión y calidad superficial.

Los componentes fabricados con este material tienen la mejor rigidez y tenacidad hasta el momento, al tiempo que mantienen las ventajas de los materiales de modelado tridimensional fotopolimerizables, como una elaboración exquisita, un tamaño preciso y un aspecto bello.

Se utiliza principalmente en los sectores del automóvil, los electrodomésticos y los bienes de consumo electrónicos.

Tiene alta resistencia, alta dureza, resistencia a altas temperaturas, baja densidad, buena estabilidad química, resistencia a la corrosión y otras excelentes características, y se utiliza ampliamente en la industria aeroespacial, automovilística, biológica y otras.

Con la tecnología tradicional, las piezas cerámicas complejas deben formarse mediante moldes, que tienen un elevado coste de procesamiento y un largo ciclo de desarrollo, y son difíciles de satisfacer las necesidades de actualización continua del producto.

En la impresión 3D, el sinterizado selectivo por láser (SLS) se utiliza para procesar polvo cerámico, lo que puede eliminar engorrosos pasos de diseño y realizar prototipos rápidos de productos.

Este material tiene ciertos defectos. El SLS utiliza una mezcla de polvo cerámico sinterizado por láser y un determinado polvo aglutinante.

Tras el sinterizado por láser, los productos cerámicos deben introducirse en un horno de temperatura controlada para su postratamiento.

Además, la tensión superficial de la fase líquida es alta cuando el polvo cerámico se sinteriza directa y rápidamente por láser, y se generará una gran tensión térmica durante el proceso de solidificación rápida, formándose así más microfisuras.

En los últimos años, los materiales alimentarios como los materiales de yeso de color, el polvo de hueso artificial, los materiales biológicos celulares y el azúcar también se han aplicado en el campo de la impresión 3D.

El material de yeso de color es un material de impresión 3D a todo color.

Basándose en el principio de conformación de la impresión capa por capa sobre soportes en polvo, tras el procesamiento de los productos impresos en 3D, pueden aparecer efectos de partículas finas en la superficie, que parecen rocas, y pueden aparecer texturas finas en forma de anillo en la superficie curva.

Por ello, se utilizan sobre todo en muñecos de animación y otros campos.

La carne fresca impresa por la Universidad de Pensilvania, en Estados Unidos, se fabrica utilizando el medio celular cultivado en el laboratorio para generar una sustancia sustitutiva similar a la carne fresca, utilizando sol a base de agua como aglutinante y combinándola después con moléculas especiales de azúcar.

También hay tinta biológica fabricada a partir de células humanas, que aún está en fase conceptual, y el mismo papel biológico especial.

Al imprimir, la tinta biológica se pulveriza sobre el papel biológico bajo el control del ordenador y acaba formando diversos órganos.

En cuanto a los materiales alimentarios, en la actualidad, las impresoras 3D de azúcar pueden fabricar directamente postres con diversas formas, bellos y deliciosos mediante la pulverización de azúcar calentado.

Los materiales especiales existentes para la fabricación aditiva incluyen materiales metálicos, materiales inorgánicos no metálicos, materiales poliméricos orgánicos y biomateriales.

Sin embargo, la aplicación de la tecnología de fabricación aditiva se ve seriamente restringida por el reducido número de materiales únicos y un rendimiento insuficiente.

En la actualidad, los líderes de la industria y algunas empresas de materiales han trazado el campo de los materiales especiales uno tras otro, abriendo camino a una serie de nuevos materiales compuestos de polímeros, materiales de aleación de alto rendimiento, materiales bioactivos, materiales cerámicos y otros materiales especiales.

Las empresas pertinentes combinan nanomateriales, materiales de fibra de carbono y otros materiales con los sistemas de materiales existentes, y desarrollan nanocompuestos multifuncionales, compuestos reforzados con fibras, compuestos de relleno inorgánico, compuestos de relleno metálico, aleaciones de polímeros y otros compuestos, que no sólo dotan a los materiales de características multifuncionales, sino que también amplían el campo de aplicación de la tecnología de fabricación aditiva, convirtiendo a los compuestos en una de las tendencias de desarrollo de los materiales especiales.

En comparación con el método de fabricación tradicional de reducción de materiales (método de mecanizado de eliminación de materiales por herramientas de corte), la fabricación aditiva (fabricación aditiva) presenta numerosas ventajas:

Normalmente se tardan varios días en hacer un modelo por métodos tradicionales, dependiendo del tamaño y la complejidad del modelo, mientras que el tiempo puede acortarse a varias horas con la tecnología de impresión tridimensional, lo que depende, por supuesto, del rendimiento de la impresora y del tamaño y la complejidad del modelo.

En comparación con la tecnología tradicional de fabricación de metal, la máquina de fabricación aditiva produce menos subproductos al fabricar metal.

Con el progreso de los materiales de impresión, la fabricación con "forma neta" puede convertirse en un método de procesamiento más respetuoso con el medio ambiente.

La fabricación tradicional con materiales reducidos tiene limitaciones en el procesado formas complejas y estructuras abdominales internas, mientras que la fabricación aditiva puede mejorar el rendimiento del producto fabricando estructuras complejas, y tiene ventajas incomparables en el sector aeroespacial, el procesamiento de moldes y otros campos.

1984: Charles hull desarrolla la primera tecnología de impresión 3D SLA

1986: Se crea LOM technology y 3D systems

1988: Creación de la tecnología FDM

1989: creación de la tecnología SLS, establecimiento de STRATASYS y EOS

1992: Se crea la tecnología 3DP y 3D Systems fabrica la primera máquina de moldeo tridimensional por fotopolimerización.

2002: impresión en 3D del primer órgano humano: el riñón.

2006: nace la primera impresora SLS

2009: entra en el mercado el kit de impresora 3D fabricado por makerbot

2011: la empresa materialise ofrece por primera vez el servicio de impresión de joyas de oro y plata

2012: Los gigantes de la impresión 3D Stratasys y Objet se fusionan

2013: Primeros componentes de cojinetes principales a gran escala de aleación de titanio para aviones impresos en 3D de China.

2016: GE adquiere dos gigantes de la impresión 3D: Concept laser y Arcam.