¿Alguna vez se ha preguntado por la fascinante historia del torno, una máquina herramienta que ha revolucionado la fabricación? En esta cautivadora entrada del blog, le llevaremos en un viaje a través del tiempo, explorando la notable evolución del torno y su profundo impacto en diversas industrias. Desde sus humildes comienzos hasta su sofisticación actual, descubra cómo esta versátil herramienta ha dado forma a nuestro mundo y sigue desempeñando un papel vital en el mecanizado de precisión.

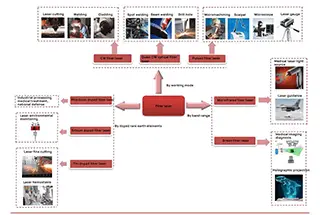

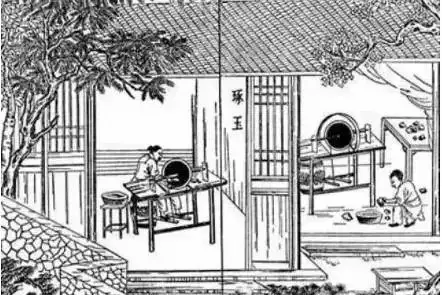

Un torno es una máquina herramienta versátil que principalmente hace girar una pieza de trabajo alrededor de un eje de rotación para realizar diversas operaciones de mecanizado. La herramienta de corte principal, normalmente una herramienta de torneado de un solo punto, permanece relativamente inmóvil mientras da forma a la pieza de trabajo giratoria. Además del torneado, los tornos pueden alojar una amplia gama de herramientas de corte y accesorios, como taladros, escariadores, machos, terrajas de roscar y herramientas de moleteado, lo que permite diversos procesos de mecanizado.

Los tornos se utilizan principalmente para fabricar piezas cilíndricas de gran precisión, como ejes, husillos, pasadores y manguitos. Destacan en la creación de características externas e internas en superficies giratorias, incluidos perfiles rectos, cónicos y contorneados. Debido a su versatilidad y a su papel fundamental en la producción de piezas, a menudo se hace referencia a los tornos como la "madre de las máquinas herramienta" y son omnipresentes en las instalaciones de fabricación, los talleres mecánicos y los centros de reparación de diversos sectores.

La evolución de la tecnología del torno, desde las antiguas versiones manuales hasta las modernas máquinas CNC (Control Numérico por Ordenador), refleja la progresión más amplia de la fabricación industrial. Esta rica historia y el desarrollo continuo subrayan la importancia crítica del torno en la configuración del pasado, presente y futuro del mecanizado de precisión y la producción industrial.

El primer prototipo de máquina herramienta, el torno, fue creado por nuestros antepasados hace aproximadamente 2.000 años para facilitar el trabajo con herramientas.

Durante el siglo XIII, el desarrollo de las máquinas herramienta continuó y se hizo necesario encontrar métodos alternativos de funcionamiento, ya que colgarla de un árbol ya no era factible. Esto llevó a la creación del "torno de pedal", que utilizaba un pedal para hacer girar el cigüeñal y accionar el volante. Éste, a su vez, accionaba el husillo, haciéndolo girar, y también era conocido como torno de barra flexible.

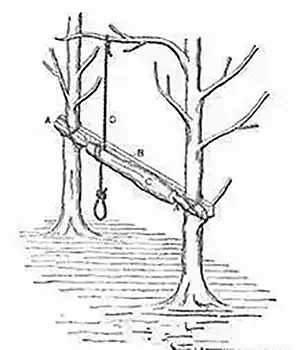

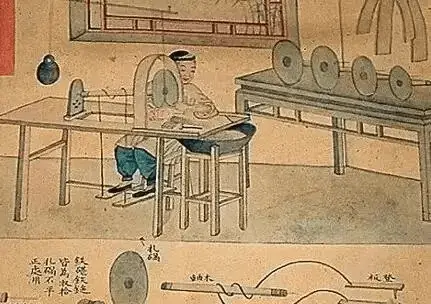

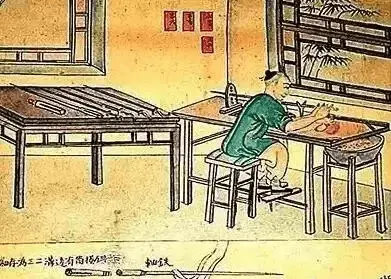

Durante el mismo periodo en China, la dinastía Ming publicó un libro notable llamado "Tian Gong Kai Wu", que documentaba las tecnologías de la dinastía Ming y de la dinastía anterior, demostrando el significado de "la sabiduría de los antiguos".

El libro también describía la estructura de una máquina de moler, que empleaba un principio similar al de la máquina europea medieval accionada con el pie. Esta máquina utilizaba el método del pedal para hacer girar una placa metálica y empleaba arena y agua para dar forma al jade.

Estructura de una rectificadora de Tian Gong Kai Wu

de Tian Gong Kai Wu

Este proceso es similar a las técnicas modernas de mecanizado, como el mandrinado, en el que se utiliza una herramienta especializada, llamada acerico, para extraer pequeñas cantidades de material del interior del jade. Resulta sorprendente el nivel de habilidad y pericia que poseían los antiguos artesanos.

de Tian Gong Kai Wu

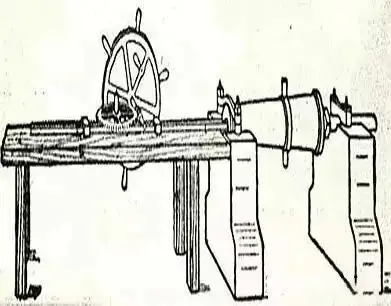

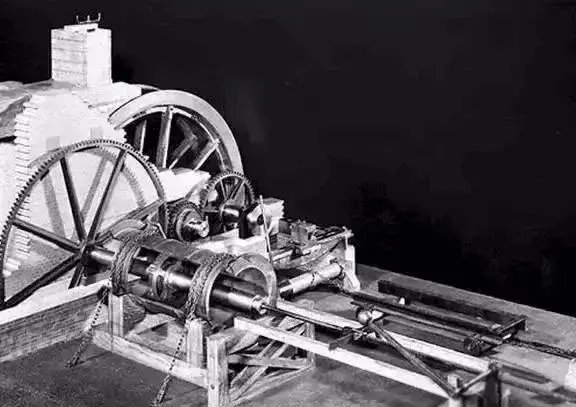

En 1774, el inventor británico Wilkinson creó la primera auténtica mandrinadora del mundo, la mandrinadora de barril.

El barril mandrinadora inventada por Wilkinson se utilizó inicialmente para forjar armas de fuego. En 1775, Wilkinson utilizó el cilindro taladrado por esta máquina para construir una nueva versión del cilindro agujereado de Wattner, que cumplía las especificaciones requeridas para la máquina de vapor de Watt.

Para facilitar el mandrinado de cilindros más grandes, construyó ese mismo año una mandrinadora de cilindros accionada por una rueda hidráulica, que contribuyó en gran medida al avance de las máquinas de vapor.

La mandrinadora de cilindros de Wilkinson, diseñada para forjar cilindros más grandes, marcó un punto de inflexión en la evolución de las máquinas-herramienta. A partir de entonces, la máquina-herramienta fue accionada por una máquina de vapor mediante el uso de un cigüeñal. La ayuda mutua entre la máquina-herramienta y la máquina de vapor facilitó su desarrollo simultáneo e inauguró una era dinámica de revolución industrial.

Es importante mencionar a Henry Maudslay, el inventor británico conocido como el "Padre del torno". Maudslay es al torno lo que James Watt a la máquina de vapor.

En 1797, Maudslay creó el primer torno de roscar del mundo, que contaba con un tornillo y una varilla pulida. Este moderno torno, equipado con un portaherramientas deslizante, podía producir roscas de diferentes pasos.

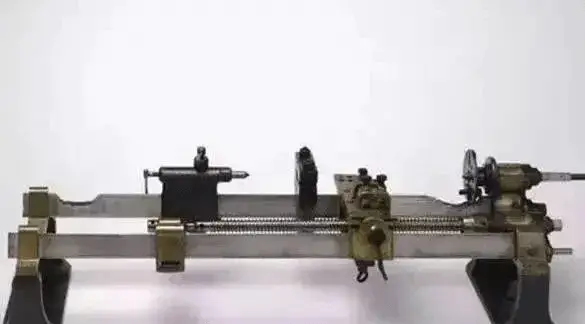

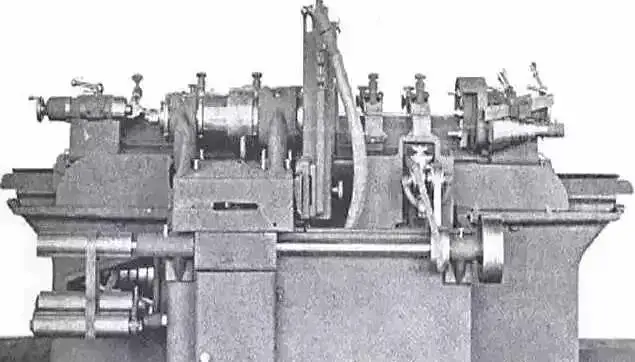

Torno Maudslay 1797

Maudslay continuó perfeccionando el torno y, en 1800, introdujo una mejora significativa al sustituir el bastidor triangular de barras de hierro por una bancada maciza de hierro fundido y la rueda loca por pares de engranajes intercambiables.

Esto permitía producir roscas de diferentes pasos sin necesidad de cambiar el tornillo. Este prototipo del torno moderno, conocido como el torno con bastidor de herramientas que marcó una época, desempeñó un papel crucial en la Revolución Industrial inglesa.

Torno Maudslay 1800

Para ser precisos, Maudslay no inventó el torno, sino que lo reinventó basándose en el trabajo de sus predecesores y añadió la capacidad de corte automático. Sin embargo, fue la reinvención de Maudslay la que popularizó el torno y dio origen al torno tal y como lo conocemos hoy en día.

El rápido desarrollo de todos tipos de máquinas herramienta

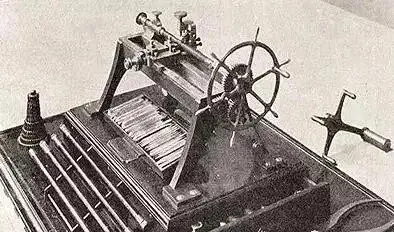

En el siglo XIX, con el crecimiento de diversas industrias, aumentó la demanda de varios tipos de máquinas herramienta. En 1817, Roberts creó el torno de pórtico y, en 1818, el estadounidense Whitney inventó la primera fresadora de uso general del mundo.

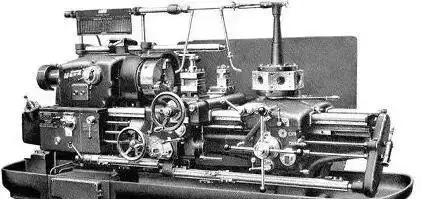

Torno de pórtico Roberts

Para mejorar aún más la mecanización y la automatización, en 1845 el estadounidense Fitch creó el torno de torreta. En 1848, se introdujeron los tornos rotativos en Estados Unidos, y en 1873, Spencer de Estados Unidos desarrolló un torno automático de un solo husillo. A éste le siguió rápidamente la invención de un torno automático de tres husillos.

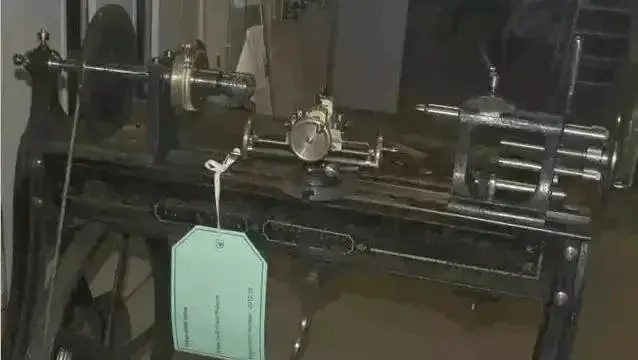

A principios del siglo XX, empezaron a estar disponibles tornos con cajas de engranajes accionadas por un solo motor.

Máquinas herramienta Spencer

En 1900, la empresa estadounidense Norton utilizó esmeril y corindón para fabricar una muela abrasiva grande y ancha, así como una amoladora robusta y resistente. Esto supuso un gran paso adelante en el desarrollo de las amoladoras y elevó la tecnología de fabricación de maquinaria a un nuevo nivel de precisión.

La Revolución Industrial fue un periodo de crecimiento y desarrollo explosivos. Durante esta época, las máquinas herramienta evolucionaron y mejoraron constantemente para aumentar la eficacia de la industria y la producción. Los inventores de estas máquinas-herramienta desempeñaron un papel crucial en la configuración del mundo.

Con la llegada del acero rápido para herramientas y el uso generalizado de motores eléctricos, las máquinas herramienta experimentaron otra mejora que marcó una época, al pasar de la energía de vapor a la energía eléctrica. Esto demuestra el notable progreso que la humanidad ha realizado a lo largo de cientos de años, pasando de la energía humana, a la energía hidráulica, a la energía de vapor y, finalmente, a la energía eléctrica.

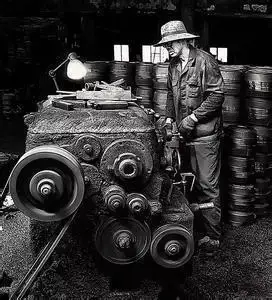

1910, antiguo torno británico

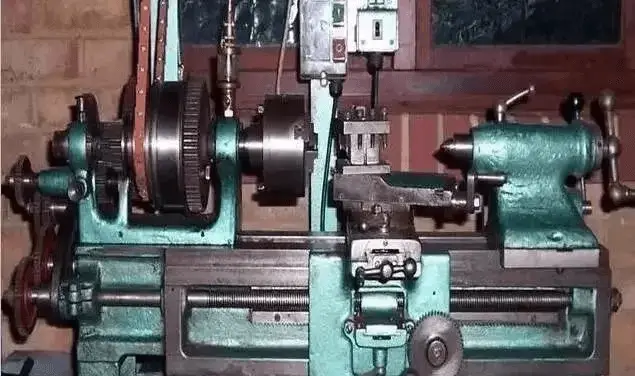

Después de la Primera Guerra Mundial, el desarrollo de varios tornos automáticos de alta eficiencia y tornos especializados se aceleró rápidamente debido a las demandas de las industrias de municiones, automóviles y otras maquinarias.

A finales de la década de 1940, para aumentar la productividad de las piezas pequeñas, se introdujeron los tornos equipados con dispositivos hidráulicos de perfilado. Al mismo tiempo, también se desarrollaron los tornos multiherramienta.

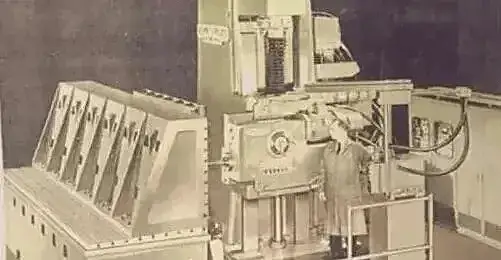

Máquina-herramienta eléctrica después de la Segunda Guerra Mundial

A mediados de la década de 1950, se desarrollaron los tornos controlados por programa equipados con tarjetas perforadas, placas de enclavamiento y diales. El uso de la tecnología CNC en los tornos comenzó en la década de 1960 y, en la década de 1970, los microprocesadores se integraron directamente en las máquinas CNC, lo que impulsó aún más la popularización y el rápido desarrollo de... Máquina CNC herramientas, que ha seguido evolucionando hasta nuestros días.

Inicio Máquinas herramienta CNC

La historia de la máquina de torno conoció avances significativos durante los periodos romano y medieval, cada uno de los cuales aportó innovaciones cruciales que mejoraron su funcionalidad y eficacia.

Los romanos mejoraron significativamente el torno al introducir el arco de torneado, un cambio importante respecto al diseño egipcio anterior que requería dos operarios. El arco de torneado permitía que una sola persona manejara el torno, agilizando el proceso y haciéndolo más eficiente. Este método consistía en utilizar un arco para girar la pieza, lo que proporcionaba una rotación más uniforme y controlada.

Con el arco de torneado, los artesanos romanos lograron una mayor precisión en su trabajo. Este avance les permitió producir objetos de fina artesanía, como cajas con tapa, recipientes y sofisticadas piezas de mobiliario, a partir de materiales como el boj. Artefactos específicos como cuencos de madera de intrincado diseño y piezas de mobiliario de madera tallada de la época romana ejemplifican el alto nivel de destreza y arte alcanzado gracias a estos tornos mejorados.

Las innovaciones introducidas por los romanos sentaron unas bases sólidas para nuevos avances en la época medieval. Al pasar de la época romana a la Edad Media, el torno siguió evolucionando, incorporando nuevos mecanismos que mejoraron aún más sus capacidades.

Durante la Edad Media, el torno experimentó otra transformación significativa con la introducción del sistema accionado por pedal. Este desarrollo sustituyó al método de torneado manual, permitiendo al artesano utilizar ambas manos para manipular las herramientas de corte. El pedal se conectaba normalmente a un poste, a menudo un árbol joven de grano recto, creando lo que se conoce como "torno de poste con resorte".

El torno de poste con muelle permitía una rotación más continua y constante de la pieza. Esta innovación permitió a los artesanos producir artículos más complejos y detallados, como mazos, cuencos, mangos de herramientas y patas de muebles. La posibilidad de manejar el torno con un pedal permitía a los artesanos controlar mejor el proceso de corte, lo que se traducía en productos más complejos y de mayor calidad.

Los artesanos medievales, incluidos los del periodo vikingo en Europa, utilizaban mucho el torno tanto para la vida cotidiana como para objetos domésticos. Los hallazgos arqueológicos, como los de York, han revelado que el torneado de madera era una parte importante de la vida cotidiana, y que muchos cuencos de madera y otros objetos se fabricaban con tornos de pértiga. Estos descubrimientos subrayan la importancia y versatilidad del torno en la sociedad medieval.

Los avances logrados durante los periodos romano y medieval sentaron las bases para el papel fundamental del torno en la Revolución Industrial. Las mejoras en precisión y eficacia logradas gracias al arco de torneado y a los sistemas accionados por pedal sentaron las bases para posteriores innovaciones. Durante la Revolución Industrial, el torno se convirtió en una herramienta esencial para fabricar piezas para otras máquinas-herramienta y se integró con fuentes de energía mecanizadas como las máquinas de vapor y las ruedas hidráulicas para aumentar la productividad.

Estos avances históricos consolidaron la posición del torno como "madre de todas las máquinas herramienta", lo que condujo al desarrollo de tecnologías más avanzadas como los tornos hidráulicos y CNC (control numérico por ordenador) en siglos posteriores. Las innovaciones de los periodos romano y medieval fueron cruciales en la evolución del torno, contribuyendo a su perdurable importancia en la fabricación y la ingeniería.

La Revolución Industrial marcó un periodo de transformación en la historia de la máquina de torno, introduciendo avances significativos en su diseño, potencia y funcionalidad. En esta época se produjo la transición de los tornos manuales a los tornos mecanizados, lo que aumentó la eficacia y la precisión.

Uno de los avances fundamentales de la Revolución Industrial fue la introducción de fuentes de energía mecanizadas para los tornos. Las máquinas de vapor y las ruedas hidráulicas sustituyeron a la fuerza humana y animal, lo que permitió que los tornos funcionaran a mayor velocidad y con mayor uniformidad. Estas fuentes de energía se conectaban a los tornos mediante árboles de transmisión. Se trata de un sistema de ejes giratorios utilizados para transmitir la potencia de un motor central a las distintas máquinas de un taller. Esta innovación permitía tornear la pieza con mayor rapidez y eficacia, aumentando considerablemente la productividad. Por ejemplo, la adopción generalizada de tornos accionados por agua y vapor a finales del siglo XVIII permitió un funcionamiento continuo, que era crucial para satisfacer las demandas de las industrias en crecimiento.

A finales del siglo XVIII y principios del XIX aparecieron los tornos de precisión para cortar metal. Innovaciones como el apoyo deslizante, que permitía a la herramienta de corte moverse de forma controlada, producían superficies cilíndricas y cónicas precisas. El torno perforador de cañones de Jan Verbruggen, impulsado por un caballo e instalado en el Arsenal Real de Woolwich (Inglaterra) en 1772, es un ejemplo notable. Esta máquina producía cañones más fuertes y precisos, demostrando la mayor precisión que se podía conseguir con estos nuevos tornos. La demanda de piezas estandarizadas en la floreciente economía industrial impulsó la necesidad de una mayor precisión, lo que condujo a continuas mejoras en la tecnología de los tornos.

La Revolución Industrial también provocó un aumento de la demanda de máquinas-herramienta, incluidos los tornos, para fabricar piezas para diversas industrias como el transporte y la fabricación. Los tornos se hicieron más grandes y robustos, con componentes más gruesos y pesados para soportar la mayor carga de trabajo. David Wilkinson, un inventor estadounidense, hizo importantes contribuciones con su torno para cortar roscas, que más tarde evolucionó hasta convertirse en un torno de uso general. Este desarrollo ejemplificó el interés de la época por mejorar la versatilidad y productividad de estas máquinas, permitiendo la producción en masa de piezas intercambiables.

A finales del siglo XIX y principios del XX, los motores eléctricos empezaron a sustituir a los ejes de transmisión como principal fuente de energía para los tornos. Este cambio aumentó aún más la eficacia y simplificó el proceso de alimentación de varias máquinas en un taller. Los motores eléctricos proporcionaban una potencia más fiable y constante, reduciendo la complejidad asociada con el mantenimiento y el funcionamiento de los sistemas de ejes lineales. Esta transición supuso un importante paso adelante en la modernización de los procesos de fabricación, permitiendo un control más preciso de las operaciones de torneado.

La segunda mitad del siglo XX fue testigo de la introducción de los tornos de control numérico computerizado (CNC), que revolucionaron de nuevo la industria. Surgidos en la década de 1950, los tornos CNC permitían a los operarios introducir especificaciones preprogramadas, mejorando significativamente la precisión y la automatización. Estas máquinas podían realizar operaciones complejas con una intervención humana mínima, aumentando la eficacia y la precisión de los procesos de fabricación. Desde entonces, los tornos CNC se han convertido en un elemento básico de los talleres modernos, capaces de producir componentes muy intrincados y precisos. La llegada de la tecnología CNC representó un gran salto en las capacidades de los tornos, alineándose con las necesidades de las industrias de fabricación avanzadas.

La Revolución Industrial fue un periodo crítico en la evolución de la máquina de torno, ya que introdujo la potencia mecanizada, la ingeniería de precisión y la automatización. Estos avances consolidaron el papel del torno como piedra angular de la fabricación moderna y sentaron las bases para futuras innovaciones tecnológicas.

La historia de las máquinas de torneado ha experimentado notables avances en la era moderna, mejorando significativamente sus capacidades, precisión y eficacia. Estos avances han revolucionado los procesos de fabricación y han ampliado las aplicaciones de los tornos en diversas industrias.

La introducción de la tecnología de control numérico por ordenador (CNC) en el siglo XX marcó un hito importante para los tornos. Los tornos CNC aportaron una precisión y complejidad sin precedentes a las tareas de mecanizado. Los operarios podían ahora introducir especificaciones preprogramadas, lo que permitía automatizar las operaciones y producir diseños intrincados con gran precisión y repetibilidad. Por ejemplo, los tornos CNC han reducido los tiempos de producción hasta en 50% y han mejorado la calidad del producto manteniendo tolerancias constantes dentro de las micras.

Además, los tornos CNC modernos han adoptado capacidades de mecanizado multieje, que suelen contar con cinco o más ejes de movimiento. El mecanizado multieje permite una mayor flexibilidad en el mecanizado de formas y geometrías complejas sin necesidad de reposicionar la pieza. Este avance mejora la precisión y reduce la necesidad de múltiples configuraciones de máquina, lo que ahorra tiempo y mejora la productividad general. Por ejemplo, un torno CNC de cinco ejes puede mecanizar piezas que, de otro modo, requerirían varias configuraciones diferentes en una máquina de tres ejes.

Además, los recientes avances en tecnologías de herramientas han mejorado aún más las capacidades de los tornos CNC. Se han desarrollado herramientas de corte, recubrimientos y materiales de alto rendimiento para soportar las exigencias de los procesos de mecanizado modernos. Se han generalizado los sistemas de cambio rápido de herramientas, lo que permite cambiarlas rápidamente y minimizar el tiempo de inactividad debido al desgaste de las herramientas. Estos avances contribuyen a un proceso de mecanizado CNC más eficaz al maximizar la productividad y mantener la vida útil de las herramientas.

La integración de la automatización se ha convertido en una característica clave de los modernos tornos CNC. Los cargadores y descargadores robotizados automatizan las tareas de manipulación de materiales, reduciendo la intervención manual y aumentando la productividad. Los sistemas automatizados permiten que los tornos CNC funcionen de forma continua, lo que minimiza el tiempo de inactividad y contribuye a un entorno de fabricación más seguro y uniforme. Por ejemplo, las empresas han notificado aumentos de productividad de hasta 30% y ahorros de costes de 20% gracias a la automatización.

Además, la incorporación de la conectividad del Internet de las Cosas (IoT) en los tornos CNC ha dado paso a la era de la Industria 4.0. Los tornos habilitados para IoT pueden supervisar el rendimiento de la máquina en tiempo real, recopilar y analizar datos e implementar procedimientos de mantenimiento predictivo. Esta conectividad permite la detección temprana y la corrección de posibles fallos, lo que reduce el tiempo de inactividad y mejora la eficiencia general del equipo. La conectividad IoT ha transformado los tornos CNC en máquinas altamente inteligentes y con capacidad de respuesta, capaces de autooptimizarse y supervisarse en tiempo real.

Los centros de torneado modernos están diseñados para ser más eficientes desde el punto de vista energético e incorporan características que reducen el consumo de energía y el calor residual. Este enfoque en la eficiencia energética no sólo reduce los costes operativos, sino que también tiene un impacto medioambiental positivo. Los fabricantes dan cada vez más prioridad a las prácticas sostenibles, y el desarrollo de tornos CNC energéticamente eficientes se alinea con estos objetivos. Por ejemplo, los tornos CNC energéticamente eficientes pueden reducir el consumo de electricidad hasta en 20%, lo que contribuye a reducir la huella de carbono.

De cara al futuro, se espera que las máquinas de torneado sigan avanzando en la tecnología CNC, como los controles numéricos por ordenador de nueva generación, la integración de la realidad virtual y las mejoras en la programación y automatización CNC. La integración de tecnologías como la impresión 3D y el control de movimiento de precisión seguirá mejorando la calidad y la velocidad de los procesos de mecanizado. Estas innovaciones garantizarán que las máquinas de torno sigan a la vanguardia de la tecnología de fabricación, impulsando nuevas mejoras en productividad y precisión.

Las máquinas de torno han contribuido decisivamente a dar forma a la fabricación moderna, ofreciendo numerosas ventajas y teniendo un profundo impacto en diversas industrias.

Los tornos son famosos por su versatilidad, ya que pueden realizar toda una serie de operaciones, como torneado, refrentado, roscado, tronzado, biselado, moleteado, taladrado, mandrinado y escariado. Esta amplia gama de capacidades convierte a los tornos en herramientas esenciales en múltiples sectores, como el torneado de madera, la metalurgia, la hilatura de metales, la pulverización térmica y el trabajo del vidrio. La capacidad de manipular diversos materiales y producir formas intrincadas y componentes precisos ha consolidado el papel del torno tanto en pequeños talleres artesanales como en grandes plantas de fabricación industrial. Por ejemplo, en la industria del automóvil, los tornos se utilizan para fabricar piezas de motor con gran precisión, mientras que en el sector aeroespacial son esenciales para crear componentes complejos con tolerancias muy ajustadas.

La introducción de la tecnología CNC (Control Numérico por Ordenador) ha revolucionado las operaciones de torneado al mejorar significativamente la productividad y la precisión. La tecnología CNC permite el control automatizado de las herramientas de mecanizado mediante programación informática. Los operarios introducen instrucciones detalladas en el ordenador de la máquina, que controla con precisión el torno para ejecutar tareas complejas. Este avance es especialmente crucial en industrias que exigen gran precisión, como la aeroespacial, la automovilística y la electrónica. Por ejemplo, los tornos CNC pueden producir componentes de alta calidad rápidamente y con una intervención manual mínima, reduciendo los errores humanos y garantizando una precisión constante. La automatización que ofrecen los tornos CNC permite fabricar piezas complejas con tolerancias muy ajustadas, lo que sería difícil de conseguir con métodos manuales.

Los tornos contribuyen a la eficiencia económica ahorrando tiempo y dinero. Los tornos automatizados reducen los costes de mano de obra al minimizar la necesidad de operarios altamente cualificados y disminuir el tiempo total de mecanizado. Esta eficiencia se traduce en una mayor rentabilidad para las empresas de fabricación. Además, la precisión y repetibilidad de los tornos CNC reducen el desperdicio de material, lo que contribuye aún más al ahorro de costes. Por ejemplo, un estudio reveló que los fabricantes que utilizan tornos CNC informaron de una reducción de 30% en el desperdicio de material. La capacidad de producir piezas en grandes volúmenes sin comprometer la calidad también favorece la producción en masa y la estandarización, que son esenciales para las prácticas de fabricación modernas.

A menudo se hace referencia a la máquina de torno como la "madre de las máquinas herramienta" debido a su papel fundamental en el desarrollo de otras máquinas herramienta. Su invención y mejora continua han impulsado los avances tecnológicos en la fabricación. La capacidad de crear piezas precisas y complejas ha facilitado la producción de maquinaria y equipos esenciales para diversas industrias, como la construcción, el transporte y los dispositivos médicos. Por ejemplo, la precisión necesaria en dispositivos médicos como prótesis e implantes es posible gracias a los avances de la tecnología de torneado. El impacto del torno va más allá de la fabricación, influyendo en el progreso tecnológico y la industrialización a escala mundial.

La evolución de la máquina de torno ha sido paralela a importantes avances tecnológicos. Desde los primeros tornos manuales hasta las sofisticadas máquinas CNC actuales, cada innovación ha contribuido a ampliar el campo de la ingeniería y la tecnología de fabricación. La integración del IoT (Internet de las cosas) y las técnicas de fabricación inteligente en los tornos modernos ejemplifica esta progresión. Los tornos habilitados para IoT pueden supervisar el rendimiento en tiempo real, implementar el mantenimiento predictivo y optimizar las operaciones, mejorando la productividad y reduciendo el tiempo de inactividad. Por ejemplo, los sensores IoT pueden detectar el desgaste de los componentes y avisar a los operarios para que realicen tareas de mantenimiento antes de que se produzca una avería.

Los tornos modernos están diseñados con funciones de seguridad mejoradas y tecnologías de eficiencia energética. Los mecanismos de seguridad, como las desconexiones automáticas, las protecciones y la supervisión en tiempo real, reducen el riesgo de accidentes y hacen que el lugar de trabajo sea más seguro para los operarios. Los diseños energéticamente eficientes reducen el consumo de energía y minimizan el calor residual, en consonancia con las prácticas de fabricación sostenibles. Estos avances no sólo contribuyen a un entorno de trabajo más seguro, sino que también apoyan el avance de la industria hacia una producción responsable con el medio ambiente. Por ejemplo, los tornos CNC energéticamente eficientes pueden reducir el consumo de energía hasta 20%, lo que contribuye a reducir los costes operativos y la huella de carbono.

Las ventajas y el impacto de las máquinas de torneado son enormes y abarcan una mayor versatilidad, productividad, eficiencia económica y contribuciones a los avances industriales y tecnológicos. La continua evolución del torno garantiza su relevancia y su papel indispensable en la fabricación moderna y más allá.

A continuación encontrará respuestas a algunas preguntas frecuentes:

La primera máquina de torno se inventó hacia el año 1300 a.C. en el antiguo Egipto. Estos primeros tornos eran dispositivos sencillos que requerían el trabajo de dos personas: una para hacer girar la pieza mediante un husillo de cuerda y la otra para darle forma con una herramienta afilada. Esta innovación marcó el comienzo de la larga historia del torno, con posteriores mejoras e innovaciones a lo largo de los siglos, especialmente durante la época romana, la Edad Media, la Revolución Industrial y la llegada de la automatización moderna.

Los romanos introdujeron mejoras significativas en la máquina de torno al introducir el arco giratorio, que permitía un funcionamiento más sencillo y eficaz. Esta innovación permitió que un solo operario manejara el torno, a diferencia de los diseños anteriores que requerían dos personas: una para crear el movimiento rotatorio tirando de una cuerda y otra para sujetar la herramienta de corte. Aunque el torno de arco tenía algunas limitaciones en cuanto a precisión y fuerza de rotación, supuso un avance considerable al hacer la máquina más práctica y accesible para los artesanos individuales. Estas mejoras sentaron las bases para posteriores perfeccionamientos, como el uso posterior de pedales y pértigas de muelle, que mejoraron la eficacia y precisión del torno en siglos posteriores.

Durante la Revolución Industrial, la máquina de torno experimentó importantes avances que mejoraron enormemente su funcionalidad y eficacia. Uno de los avances clave fue la introducción de fuentes de energía mecanizadas, como las máquinas de vapor y las ruedas hidráulicas, que sustituyeron a la energía manual o animal. Esta mecanización permitió que los tornos funcionaran más rápido y de forma más constante.

Otro gran avance fue la mejora de la precisión y la automatización. Innovaciones como el apoyo deslizante, desarrollado por ingenieros como Andrey Nartov y Henry Maudslay, permitieron generar superficies cilíndricas y cónicas precisas sin manipulación manual de la herramienta. El diseño de Maudslay de fijar la herramienta de corte a raíles deslizantes garantizaba cortes uniformes y tamaños de rosca estandarizados, lo que era crucial para la producción en serie.

Además, durante este periodo, los tornos pasaron de trabajar principalmente la madera a trabajar el metal. Este cambio permitió una mayor precisión y eficacia en el corte y conformado de piezas metálicas, lo que supuso una mejora significativa con respecto a los métodos manuales.

El concepto de producción en masa y piezas intercambiables, defendido por Eli Whitney, también fue posible gracias a la precisión y estandarización que ofrecían los tornos metálicos. Esto revolucionó los procesos de fabricación, sobre todo en industrias como las armas de fuego, el textil y el transporte, al permitir la producción de componentes idénticos a gran escala.

En general, los avances en la tecnología de torneado durante la Revolución Industrial sentaron las bases para futuras innovaciones, incluido el desarrollo de la tecnología de control numérico por ordenador (CNC) en la década de 1950. Estas mejoras hicieron que los tornos fueran más potentes, versátiles y eficientes, contribuyendo en gran medida a los avances industriales de la época.

La tecnología CNC (control numérico por ordenador) ha transformado profundamente las máquinas de torneado automatizando y mejorando su precisión, eficacia y versatilidad. Antes del CNC, las operaciones de torneado eran manuales o controladas mecánicamente, lo que las hacía muy laboriosas y propensas al error humano. La introducción de la tecnología CNC a mediados del siglo XX revolucionó estas máquinas al permitirles seguir instrucciones precisas a partir de programas informáticos generados mediante software CAD (diseño asistido por ordenador) y CAM (fabricación asistida por ordenador). Esto ha permitido a los tornos CNC realizar operaciones de mecanizado altamente precisas y repetibles, esenciales para industrias que requieren tolerancias estrechas, como la aeroespacial, la de equipos médicos y la de automoción.

La tecnología CNC también ha introducido funciones multieje, ampliando la gama de operaciones que pueden realizar los tornos. Por ejemplo, los tornos CNC de 3 ejes manejan diseños más intrincados, los tornos de 4 ejes permiten el contorneado complejo y el mecanizado multiproceso, y los tornos de 5 ejes permiten aproximaciones de herramientas desde prácticamente cualquier dirección, algo crucial para producir geometrías complejas. Algunos tornos CNC cuentan incluso con seis o más ejes, lo que ofrece una flexibilidad y precisión sin precedentes.

La automatización que proporciona la tecnología CNC aumenta significativamente la eficacia y la productividad, permitiendo un funcionamiento continuo con un tiempo de inactividad mínimo y reduciendo los costes de mano de obra. Los tornos CNC pueden trabajar con diversos materiales, como metales, plásticos, cerámica y materiales compuestos, lo que les confiere una gran versatilidad. Además, la automatización mejora la seguridad en el lugar de trabajo al minimizar la intervención manual y reducir la exposición a peligros. El mecanizado CNC también promueve la sostenibilidad mediante el uso eficiente de materiales y la reducción de residuos.

En resumen, la tecnología CNC ha transformado los tornos en herramientas altamente automatizadas, precisas y versátiles, revolucionando la industria manufacturera al mejorar la productividad, la seguridad y la capacidad de producir piezas complejas con gran precisión.

La máquina de torno se considera la "madre de las máquinas herramienta" por su papel fundamental en la historia y el desarrollo de las máquinas herramienta. Con origen en las civilizaciones antiguas, el principio básico del torno de hacer girar una pieza contra una herramienta de corte sentó las bases del mecanizado moderno. A lo largo de la historia, importantes innovaciones, como la incorporación de un arco giratorio por los romanos y el torno de pedal en la Edad Media, mejoraron su eficacia y funcionalidad.

Durante la Revolución Industrial, el torno se convirtió en una herramienta crucial para la producción masiva de piezas, lo que condujo al desarrollo de maquinaria más sofisticada, incluidos los tornos hidráulicos accionados por máquinas de vapor. Este periodo vio la evolución del torno hacia una herramienta más precisa y versátil, esencial para crear piezas para otras máquinas.

La capacidad del torno para realizar diversas operaciones, como torneado, taladrado y corte, lo convirtió en una herramienta indispensable en diferentes industrias. Su versatilidad y adaptabilidad han garantizado su continua relevancia, desde la invención del torno de carro totalmente metálico por Jacques de Vaucanson en el siglo XVIII hasta los modernos tornos CNC de hoy en día.

En resumen, la importancia histórica de la máquina de torno, su papel en la Revolución Industrial, su diseño fundacional para otras máquinas-herramienta y sus continuos avances en precisión y automatización la convierten en la "madre de las máquinas-herramienta".

Los tornos modernos, que han evolucionado significativamente con respecto a sus homólogos históricos, se presentan en varios tipos basados en su diseño, funcionalidad y aplicación. El torno de motor, también conocido como torno de centro, es el tipo más común y versátil, accionado por un motor eléctrico y utilizado para una amplia gama de operaciones de torneado como corte, lijado, moleteado y taladrado en diversos materiales como metales, plásticos y madera. Los tornos de banco son más pequeños y están diseñados para trabajos de precisión en piezas pequeñas, lo que los hace ideales para joyería y relojería por su tamaño compacto y su capacidad para realizar tareas detalladas.

Los tornos de torreta se caracterizan por una torreta giratoria que aloja varias herramientas de corte, lo que permite cambiar de herramienta con eficacia y rapidez, haciéndolos idóneos para la producción en serie. Los tornos CNC, o tornos de control numérico por ordenador, están controlados por ordenador y ofrecen procesos de mecanizado de gran precisión, lo que los hace perfectos para diseños complejos y fabricación de grandes volúmenes en industrias como la aeroespacial y la de automoción.

Los tornos rápidos funcionan a altas velocidades y se utilizan principalmente para operaciones de acabado y pulido, mientras que los tornos verticales, con orientación vertical del husillo, manipulan piezas grandes y pesadas y se utilizan habitualmente en la industria pesada para el mecanizado de componentes como los discos de turbina. Los tornos de taller son máquinas de alta precisión diseñadas para maestros y utillajes de baja producción, conocidas por su rigidez y precisión.

Los tornos especiales se diseñan a medida para tareas específicas y suelen utilizarse para operaciones pesadas en las que los tornos estándar son inadecuados. Los tornos automáticos, diseñados para grandes volúmenes de producción, pueden realizar varias operaciones automáticamente, mejorando la productividad y la eficacia. Cada tipo de torno moderno se ha desarrollado para satisfacer necesidades de mecanizado específicas, desde trabajos de precisión hasta producción a gran escala, y siguen siendo vitales en numerosas industrias.