¿Se ha preguntado alguna vez cómo consigue la industria mejorar con tanta precisión la superficie de los metales? El revestimiento por láser podría ser la clave. Esta avanzada técnica funde materiales de revestimiento sobre sustratos mediante rayos láser, creando superficies resistentes al desgaste, la corrosión y el calor. Descubra en este artículo cómo el revestimiento por láser revoluciona los procesos de fabricación y reparación en diversos sectores, ofreciendo durabilidad y rentabilidad. Sumérjase para comprender los entresijos de esta tecnología y su impacto transformador en la ingeniería moderna.

El revestimiento por láser es un proceso que utiliza diferentes métodos de relleno para depositar materiales de revestimiento seleccionados sobre la superficie de un sustrato.

El material se funde sobre la superficie del sustrato con una fina capa tras ser irradiado por un láser y, a continuación, se solidifica rápidamente para formar un revestimiento superficial con una dilución mínima y una unión metalúrgica con el material del sustrato.

Esto mejora significativamente la resistencia de la superficie al desgaste, la corrosión, el calor y la oxidación, y mejora sus propiedades eléctricas sobre el material base.

El revestimiento por láser es una tecnología rentable que puede crear superficies de aleación de alto rendimiento en sustratos metálicos baratos sin alterar las propiedades del sustrato. Así se reducen costes y se conservan materiales metálicos preciosos y raros.

Los láseres utilizados en el revestimiento por láser son principalmente los de CO2 láseres y láseres de estado sólido, como láseres de disco, láseres de fibra y láseres de diodo.

El revestimiento láser puede dividirse en dos categorías en función de los diferentes procesos de alimentación de polvo: método de preajuste de polvo y alimentación sincrónica de polvo.

Los dos métodos son similares, pero la alimentación sincrónica de polvo presenta ventajas como la facilidad de automatización y control, la elevada absorción de energía láser y la ausencia de porosidad interna. Esto es especialmente beneficioso para el revestimiento de cerámicas metálicas, ya que mejora significativamente las propiedades antifisuras de la capa de revestimiento y permite una distribución uniforme de la fase cerámica dura por toda la capa de revestimiento.

1. El revestimiento láser tiene las siguientes características

El revestimiento por láser es muy adecuado para la reparación de piezas comúnmente desgastadas en yacimientos petrolíferos debido a su resistencia al desgaste.

2. Diferencias y similitudes entre el revestimiento láser y la aleación láser

Tanto el revestimiento láser como la aleación láser utilizan rayos láser de alta densidad energética para formar una capa de revestimiento de aleación en la superficie de un sustrato, que se funde con el sustrato y tiene una composición y propiedades únicas.

Los dos procesos son similares, pero fundamentalmente distintos, con las siguientes diferencias principales:

(1) En el revestimiento por láser, el material de revestimiento se funde completamente con una capa fundida de matriz extremadamente fina, lo que provoca un impacto mínimo en la composición del revestimiento. En la aleación láser, los elementos de aleación se añaden a la superficie del material base en la capa fundida de material compuesto, formando una nueva capa de aleación basada en el material base.

(2) El revestimiento por láser no depende del metal fundido de la capa superficial del sustrato como disolvente, sino que funde un polvo de aleación preconfigurado para crear la aleación objeto de la capa de revestimiento. Al mismo tiempo, también se funde una fina capa de la aleación matriz, lo que da lugar a la formación de una unión metalúrgica.

El revestimiento por láser es una base crucial para la reparación y refabricación de piezas averiadas en condiciones extremas y la fabricación directa de piezas metálicas. Ha sido objeto de gran atención por parte de la comunidad científica y las empresas de todo el mundo por su capacidad para preparar nuevos materiales.

La evaluación de la calidad del revestimiento láser implica dos aspectos principales: macroscópico y microscópico.

El aspecto macroscópico examina la forma del canal de fusión, el desnivel de la superficie, el agrietamiento, la porosidad y la tasa de dilución. El aspecto microscópico examina la formación de una buena organización y la obtención de las propiedades requeridas.

Además, hay que determinar el tipo y la distribución de los elementos químicos en la capa de revestimiento superficial, prestar atención al análisis de la capa de transición para la unión metalúrgica y realizar pruebas de calidad de vida si es necesario.

Los esfuerzos de investigación se centran en el desarrollo de equipos de revestimiento, la dinámica del baño de fusión, el diseño de la composición de la aleación, los métodos de formación, propagación y control de grietas, y las fuerzas de unión entre la capa de revestimiento y el sustrato.

Los principales retos a los que se enfrenta la futura aplicación de la tecnología de deposición láser son:

El tratamiento de revestimientos por láser tiene una amplia gama de aplicaciones y campos, y abarca casi toda la industria de fabricación de maquinaria.

En la actualidad, el revestimiento por láser se ha aplicado con éxito al acero inoxidable, el acero para matrices y la fundición maleable, hierro fundido grisEn la superficie de los revestimientos láser, se aplican polvos de aleaciones de cobre, aleaciones de titanio, aleaciones de aluminio y aleaciones especiales, como las basadas en cobalto, níquel y hierro, así como otros polvos de aleaciones autofusibles y fases cerámicas.

Los polvos de aleaciones con base de hierro son adecuados para piezas que requieren resistencia al desgaste local y son propensas a la deformación.

Los polvos de aleación con base de níquel son ideales para componentes que necesitan resistencia a la abrasión local, resistencia al calor y resistencia a la fatiga por calor.

Los polvos de aleaciones con base de cobalto son adecuados para piezas que requieren resistencia a la abrasión local, resistencia a la corrosión y resistencia a la fatiga térmica.

Los revestimientos cerámicos tienen una gran resistencia a altas temperaturas, buena estabilidad térmica y gran estabilidad química, lo que los hace adecuados para piezas que requieren resistencia al desgaste, resistencia a la corrosión, resistencia a altas temperaturas y resistencia a la oxidación.

Algunas aplicaciones típicas del revestimiento láser son:

Fabricación y refabricación de equipos y componentes para minería

Los equipos de minería del carbón sufren un gran desgaste debido a su duro entorno de trabajo, lo que provoca frecuentes averías de piezas. El revestimiento por láser se utiliza para fabricar y refabricar estas piezas, entre otras:

Dientes de corte para perforadoras

Columna de soporte hidráulico tras el revestimiento

Picos después del revestimiento láser

Fabricación y refabricación de equipos eléctricos y sus componentes

Los equipos de energía eléctrica tienen un gran volumen de distribución y se espera que funcionen continuamente, lo que los hace vulnerables a daños en sus componentes.

La turbina de vapor es el corazón de la generación de energía térmica, pero sus exigentes condiciones de trabajo, que incluyen altas temperaturas y calor, provocan un desgaste regular de los componentes clave, como el eje principal y los álabes dinámicos, que deben repararse anualmente.

La turbina de gas también es propensa a sufrir daños debido a su exposición a altas temperaturas de hasta 1300℃.

La tecnología de remanufacturación por láser ofrece una solución eficaz para restaurar el rendimiento de los equipos dañados, y es significativamente más rentable, con un precio que es sólo una décima parte del de una unidad nueva.

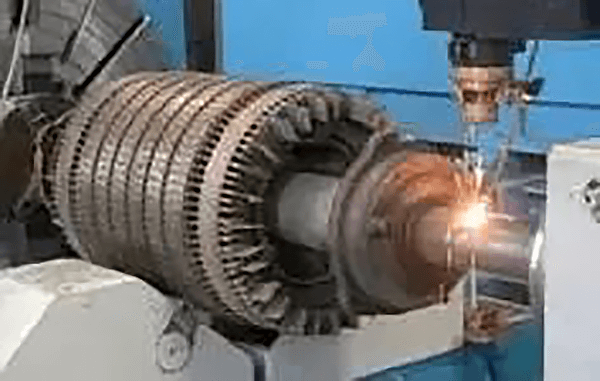

Recubrimiento por láser del eje del rotor del motor

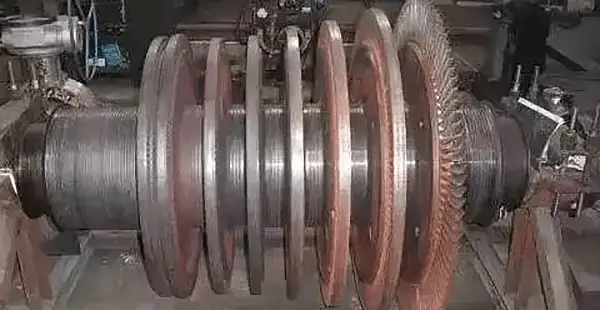

Reparación de rotores de turbinas de vapor

Reparación del desgaste de las aspas del extractor de polvo

Fabricación y refabricación de equipos petroquímicos y sus componentes

La industria petroquímica funciona con un modelo de producción en serie, que requiere el uso de máquinas que trabajen continuamente en entornos difíciles. Con el tiempo, la exposición a tales condiciones provoca daños, desgaste y corrosión en los componentes de los equipos.

Válvulas, bombas, impulsores, muñones de rotor, discos, bujes y baldosas de eje son algunas de las piezas más susceptibles de averiarse. Estos componentes no solo son caros, sino también complejos en su forma, lo que dificulta las reparaciones.

Sin embargo, la llegada de la tecnología de fusión por láser ha eliminado estos retos, haciendo posible la reparación y fabricación eficaz de estas piezas.

Recubrimiento por láser de revestimientos cerámicos duros en tubos de perforación petrolífera, perforación herramientas, etc.

Fabricación y refabricación de equipos y componentes ferroviarios

El rápido crecimiento del transporte ferroviario y su correspondiente desarrollo socioeconómico han dado lugar a una gran demanda de nuevos vehículos ferroviarios, así como a un aumento del número y los requisitos de rendimiento de los componentes clave.

Una solución a esta demanda es la aplicación de la tecnología de refabricación, que ofrece la posibilidad de reutilizar las piezas de desgaste de los vehículos.

La tecnología básica de la remanufacturación es el refuerzo superficial por láser. Este proceso implica la aplicación de tecnología de revestimiento de superficies por láser para reparar y reforzar la superficie de las piezas remanufacturadas.

Remanufacturación de componentes clave en otras industrias de maquinaria

La refabricación de componentes clave no se limita a la industria ferroviaria, sino que también se aplica en otras industrias de maquinaria, como la metalúrgica, petroquímica, minera, química, aeronáutica, automovilística, naval y de máquinas herramienta, entre otras.

Para reparar y mejorar el rendimiento de equipos de precisión, grandes equipos y piezas valiosas susceptibles de desgaste, erosión y corrosión, se utiliza el proceso de revestimiento por láser.

Recubrimiento por láser de barras de engranaje helicoidal para taladradoras y fresadoras de pórtico

Rodillos de colada continua de acero altamente resistente al desgaste con revestimiento láser