¿Alguna vez se ha preguntado cómo funcionan las máquinas que construyen otras máquinas? Sumérjase en el fascinante mundo de las máquinas herramienta, esenciales para crear piezas de alta precisión. Este artículo desentrañará los distintos tipos de máquinas herramienta CNC y sus funciones vitales en la fabricación moderna. Prepárese para explorar la espina dorsal de la innovación industrial.

Máquina herramienta se refiere a una máquina que se utiliza para fabricar otras máquinas. También se conoce como máquina de trabajo o máquina herramienta, y tradicionalmente se denomina máquina herramienta.

Las máquinas-herramienta se dividen generalmente en máquinas-herramienta de corte de metal, máquinas-herramienta de forja, máquinas-herramienta de carpintería y otras.

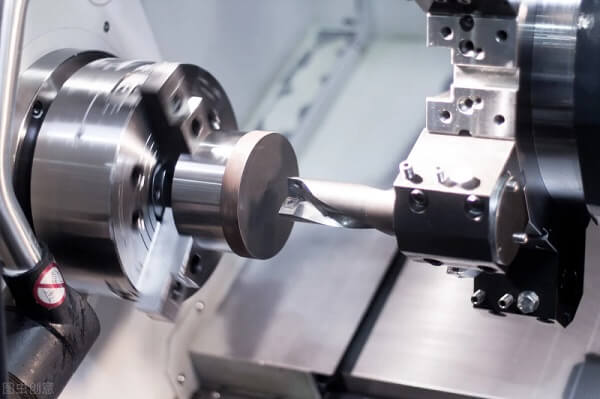

En la fabricación mecánica moderna, hay muchas formas de procesar piezas mecánicas. Además del corte, también existen la fundición, la forja, la soldadura, la estampación y la extrusión, entre otras. Sin embargo, las piezas de alta precisión y finas rugosidad superficial generalmente deben mecanizarse mediante un método de corte en una máquina herramienta.

Las máquinas herramienta desempeñan un papel importante en la construcción de la modernización económica nacional.

Existen muchas variedades y especificaciones de máquinas CNC, y los métodos de clasificación pueden variar. Sin embargo, en general pueden clasificarse según la función y la estructura utilizando los cuatro principios siguientes.

(1) Máquina CNC herramienta con control de puntos

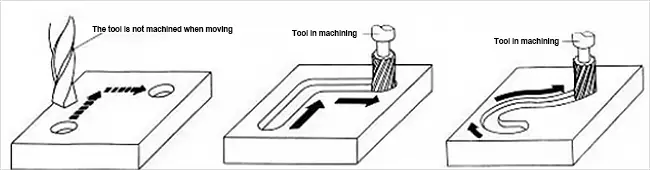

El control de puntos sólo requiere el posicionamiento preciso de las piezas móviles de la máquina herramienta de un punto a otro, y los requisitos para la trayectoria de movimiento entre puntos no son estrictos. No se realiza ningún mecanizado durante el movimiento, y el movimiento entre los ejes de coordenadas es irrelevante.

Para lograr un posicionamiento rápido y preciso, el desplazamiento entre dos puntos generalmente se mueve primero rápidamente, y luego se acerca lentamente al punto de posicionamiento para asegurar la precisión del posicionamiento. La siguiente figura muestra la pista de movimiento del control de posición de puntos.

Las máquinas herramienta con función de control de puntos incluyen principalmente taladradoras CNC, fresadoras CNC, punzonadoras CNC, y más.

Con el desarrollo de la tecnología de control numérico y la reducción del precio de los sistemas de control numérico, los sistemas de control numérico utilizados únicamente para el control de puntos son cada vez más raros.

(2) Máquina herramienta CNC de control lineal

La máquina herramienta CNC de control lineal, también conocida como máquina herramienta CNC de control paralelo, tiene la característica de no sólo posicionar con precisión entre los puntos de control, sino también controlar la velocidad de movimiento y la trayectoria entre dos puntos relacionados.

Sin embargo, su ruta de desplazamiento sólo se mueve paralela al eje de coordenadas de la máquina herramienta, lo que significa que sólo se controla un eje de coordenadas al mismo tiempo, eliminando la necesidad de la función de operación de interpolación en el sistema CNC. Durante el desplazamiento, la herramienta puede cortar a la velocidad de avance especificada, y normalmente sólo puede procesar piezas rectangulares y escalonadas.

Las máquinas herramienta con función de control lineal consisten principalmente en tornos CNC relativamente sencillos, fresadoras CNC, rectificadoras CNC, etc. El sistema CNC de esta máquina herramienta también se conoce como sistema CNC de control lineal. De forma similar, Máquinas herramienta CNC que se utilizan exclusivamente para el control lineal son poco frecuentes.

(3) Máquina herramienta CNC de control de contornos

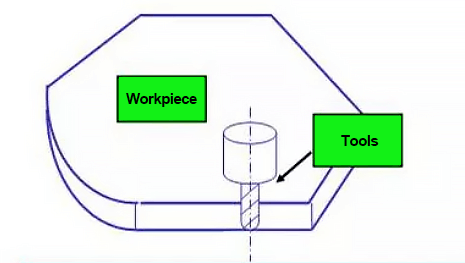

Esquema de mecanizado de la máquina herramienta CNC de control de contornos

La máquina herramienta CNC de control de contorno, también conocida como máquina herramienta CNC de control continuo, tiene la característica de controlar el desplazamiento y la velocidad de dos o más coordenadas de movimiento simultáneamente.

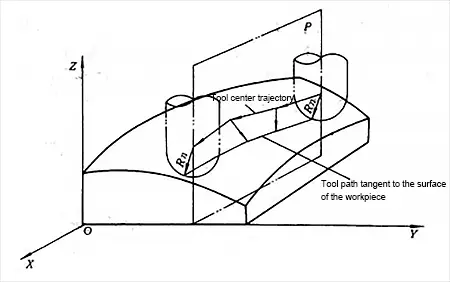

Para cumplir la trayectoria de movimiento relativo de la herramienta a lo largo del contorno de la pieza y los requisitos del contorno de mecanizado de la pieza, el control de desplazamiento y el control de velocidad de cada movimiento de coordenadas deben coordinarse con precisión de acuerdo con la relación proporcional especificada. Por lo tanto, el dispositivo NC en este modo de control requiere la función de operación de interpolación.

La interpolación consiste en describir la forma de la línea o el arco mediante el procesamiento matemático de la calculadora de interpolación del sistema NC, basándose en la entrada de datos básicos del programa, como las coordenadas finales de la línea, las coordenadas finales del arco y las coordenadas centrales o radio. A continuación, los impulsos se distribuyen a cada controlador de eje de coordenadas basándose en los resultados del cálculo, controlando el desplazamiento de enlace de cada eje de coordenadas para cumplir el contorno requerido.

Durante el movimiento, la herramienta puede cortar continuamente la superficie de la pieza de trabajo y procesar todo tipo de líneas rectas, arcos y curvas. Este tipo de máquinas herramienta se compone principalmente de tornos CNC, fresadoras CNC, cortadoras de hilo CNC, centros de mecanizado, etc.

El dispositivo NC correspondiente se denomina sistema NC de control de contornos, que puede clasificarse en las siguientes formas en función del número de ejes de coordenadas de unión que controla:

① Enganche de dos ejes

Se utiliza principalmente para Torno NC mecanizado de superficies giratorias o fresadora NC que mecaniza superficies cilíndricas curvas.

② Semienlace de dos ejes

Se utiliza principalmente para el control de máquinas herramienta con más de tres ejes. Se pueden enlazar dos ejes, y el otro eje se puede alimentar periódicamente.

③ Enganche de tres ejes

Generalmente se divide en dos categorías. Una es la unión de tres ejes de coordenadas lineales X/Y/Z, que se utiliza principalmente en fresadoras CNC, centros de mecanizado, etc.

La otra es controlar el eje de coordenadas de rotación girando alrededor de uno de los ejes de coordenadas lineales además de las dos coordenadas lineales en X/Y/Z simultáneamente.

Por ejemplo, en un centro de torneado, además de la vinculación de los ejes de coordenadas lineales longitudinales (eje Z) y transversales (eje x), también necesita controlar la vinculación del husillo principal (eje c) que gira alrededor del eje z al mismo tiempo.

④ Enganche de cuatro ejes

Controla simultáneamente el enlace entre los tres ejes de coordenadas lineales X/Y/Z y un eje de coordenadas giratorio.

⑤ Enganche de cinco ejes

Además de controlar simultáneamente la unión de los tres ejes de coordenadas X/Y/Z, también controla dos ejes de coordenadas en los ejes de coordenadas A, B y C girando alrededor de estos ejes de coordenadas lineales, formando la unión de controlar simultáneamente cinco ejes.

En este momento, la herramienta puede ajustarse en cualquier dirección del espacio. Por ejemplo, la herramienta puede controlarse para que gire alrededor del eje x y del eje y simultáneamente, de modo que la herramienta mantenga una dirección normal con la superficie del contorno mecanizado en su punto de corte, garantizando la suavidad de la superficie mecanizada, mejorando la precisión y la eficiencia del mecanizado y reduciendo la rugosidad de la superficie mecanizada.

(1) máquina herramienta CNC de control de bucle abierto

El servoaccionamiento de avance de este tipo de máquina herramienta es de bucle abierto, lo que significa que no hay ningún dispositivo de retroalimentación de detección. Generalmente, su motor de accionamiento es un motor paso a paso. La característica principal de un motor paso a paso es que cada vez que el circuito de control cambia la señal de impulso de comando, el motor gira un ángulo de paso, y el propio motor tiene una capacidad de auto-bloqueo.

La señal de mando de avance emitida por el sistema NC controla el circuito de accionamiento mediante el distribuidor de impulsos. Controla el desplazamiento de coordenadas mediante el número de pulsos de transformación, la velocidad de desplazamiento mediante la frecuencia de pulsos de transformación, y la dirección de desplazamiento mediante el orden de distribución de pulsos de transformación. Por lo tanto, la característica más significativa de este modo de control es su cómodo control, estructura simple y bajo precio.

El flujo de señales de mando enviado por el sistema NC es unidireccional, por lo que no existe ningún problema de estabilidad en el sistema de control. Sin embargo, como el error de la transmisión mecánica no se corrige mediante realimentación, la precisión del desplazamiento no es alta. Las primeras máquinas herramienta CNC utilizaban este modo de control, pero la tasa de fallos era relativamente alta.

En la actualidad, se sigue utilizando ampliamente debido a las mejoras en el circuito de conducción. En China, en particular, este modo de control se utiliza a menudo en la transformación NC de sistemas NC económicos generales y equipos antiguos. Además, este modo de control puede configurarse con un microordenador de un chip o un ordenador monoplaca como dispositivo de control numérico, lo que reduce el precio de todo el sistema.

(2) control de bucle cerrado máquina herramienta

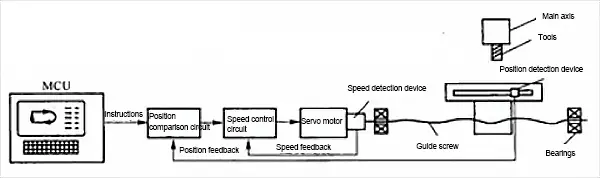

El servoaccionamiento de avance de este tipo de máquina herramienta NC funciona utilizando un modo de control de realimentación de bucle cerrado. El motor de accionamiento puede ser un servomotor de CC o CA, y deben configurarse la realimentación de posición y la realimentación de velocidad.

Durante el mecanizado, el desplazamiento real de las piezas móviles se detecta constantemente y se devuelve al comparador del sistema NC en el momento oportuno. A continuación, este valor se compara con la señal de mando obtenida mediante la operación de interpolación. La diferencia entre ambas se utiliza como señal de control del servoaccionamiento, que acciona la pieza de desplazamiento para eliminar cualquier error de desplazamiento.

La posición de instalación del elemento de detección de realimentación de posición y el dispositivo de realimentación utilizado determinan si se trata de un modo de control de bucle cerrado completo o semicerrado.

① Control de bucle cerrado completo

Como se muestra en la figura, el dispositivo de realimentación de posición adopta un elemento de detección de desplazamiento lineal, siendo las reglas de rejilla de uso común en la actualidad. Se instala en el sillín de la máquina herramienta, lo que le permite detectar directamente el desplazamiento lineal de las coordenadas de la máquina herramienta.

A través de la retroalimentación, se puede eliminar el error de transmisión en toda la cadena de transmisión mecánica desde el motor hasta el sillín de la máquina, lo que da como resultado una alta precisión de posicionamiento estático de la máquina herramienta.

Sin embargo, dentro de todo el bucle de control, las características de fricción, rigidez y holgura de muchos eslabones de transmisión mecánica no son lineales. Además, el tiempo de respuesta dinámica de toda la cadena de transmisión mecánica es mucho mayor en comparación con el tiempo de respuesta eléctrica, lo que conlleva importantes dificultades para la corrección de la estabilidad de todo el sistema de bucle cerrado. Por ello, el diseño y el ajuste del sistema son también muy complejos.

Este modo de control de bucle cerrado completo se utiliza principalmente para máquinas de coordenadas CNC y rectificadoras de precisión CNC que tienen requisitos de alta precisión.

② Control en bucle semicerrado

Como se muestra en la figura, la realimentación de posición utiliza un elemento de detección angular, siendo los codificadores el principal tipo utilizado en la actualidad. Se instala directamente en el extremo del servomotor o del husillo.

Dado que la mayoría de los enlaces mecánicos de transmisión no están incluidos en el bucle cerrado del sistema, está llamado a obtener características de control más estables.

Los errores mecánicos de transmisión, como los presentes en el husillo, no pueden corregirse en ningún momento mediante realimentación. Sin embargo, puede utilizarse el método de compensación de ajuste por software para mejorar la precisión.

En la actualidad, la mayoría de las máquinas herramienta CNC adoptan un modo de control de bucle semicerrado.

③ Máquina herramienta CNC de control híbrido

Las características de los modos de control anteriores se combinan selectivamente para formar un esquema de control híbrido.

Como ya se ha mencionado, el modo de control en bucle abierto tiene buena estabilidad, bajo coste y poca precisión, mientras que la estabilidad en bucle cerrado total es escasa.

Por lo tanto, para complementarse y satisfacer los requisitos de control de algunas máquinas herramienta, debe adoptarse un modo de control híbrido.

La compensación en bucle abierto y la compensación en bucle semicerrado son muy utilizadas.

Según el nivel funcional de a CNC sistema, suele dividirse en grados bajo, medio y alto.

Los límites de los grados bajo, medio y alto son relativos, y las normas de división diferirán en los distintos periodos.

Según el nivel de desarrollo actual, existen varios tipos de Sistemas CNC pueden dividirse en grados bajo, medio y alto en función de determinadas funciones e indicadores.

Entre ellos, los grados medio y alto se denominan generalmente CNC de funciones completas o CNC estándar.

(1) Corte de metales

Se trata de máquinas herramienta CNC con diversos procesos de corte, como torneado, fresado, perforaciónRectificado, escariado y cepillado.

Puede dividirse en las dos categorías siguientes:

① Máquinas herramienta CNC ordinarias

Como tornos CNC, fresadoras CNC, rectificadoras CNC, etc.

② Centros de mecanizado

Su principal característica es un almacén de herramientas con un mecanismo automático de cambio de herramientas, y la pieza de trabajo pasa una sola vez.

Tras la sujeción, cambiando automáticamente todo tipo de herramientas de corte, varios procesos como fresado (torneado) de chaveta, bisagra, taladrado y roscado se procesan continuamente en cada superficie de mecanizado de la pieza en la misma máquina herramienta, como centros de mecanizado (de construcción/fresado), centros de torneado, centros de taladrado, etc.

Se refiere a máquinas herramienta CNC que adoptan técnicas de extrusión, punzonado, prensado, embutición y otras procesos de conformado. Comúnmente se utilizan prensas CNC, CNC prensa plegadora máquinas curvadoras de tubos CNC, máquinas hiladoras CNC, etc.

(3) Tratamiento especial

Hay principalmente CNC WEDM, CNC EDM máquina formadora, CNC máquina de oxicorte, Máquina de mecanizado por láser CNCetc.

(4) Topografía y dibujo

Existen principalmente MMC, instrumentos de reglaje de herramientas NC, trazadores NC, etc.