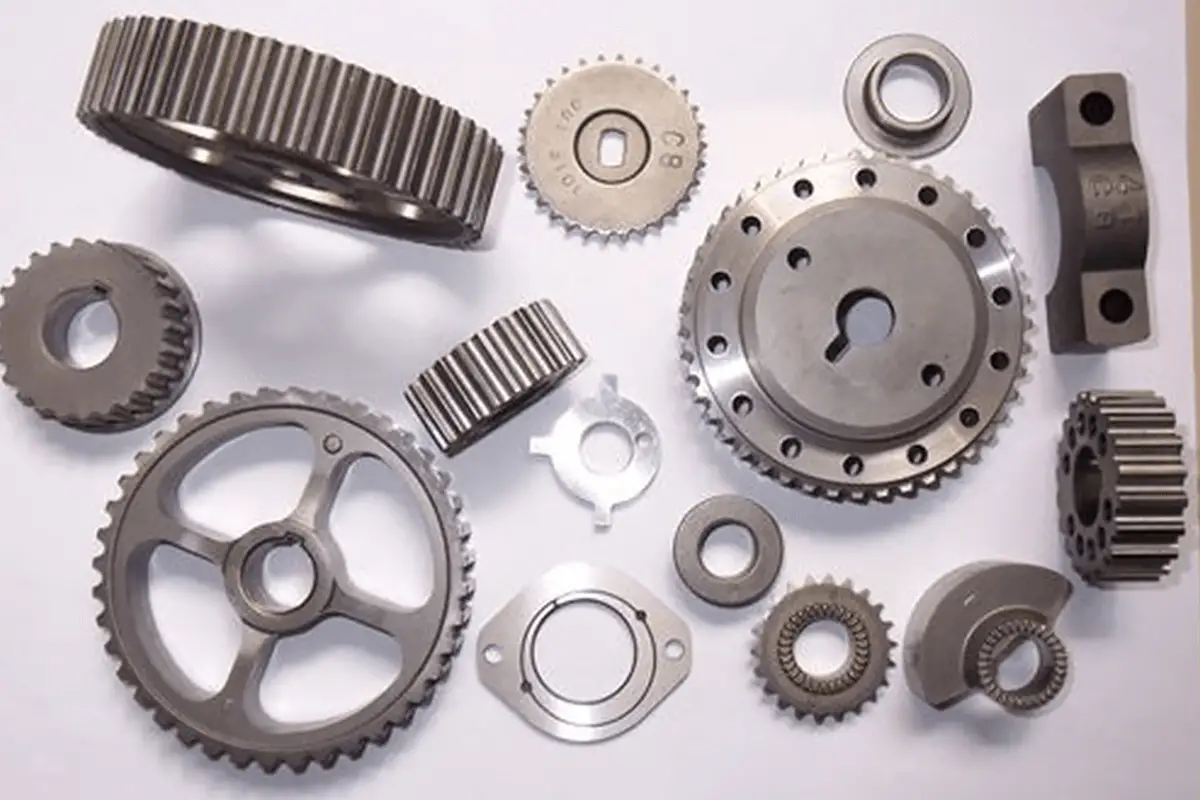

Imagine transformar polvo metálico en bruto en piezas complejas de alto rendimiento sin necesidad de recurrir a los procesos de fundición tradicionales. Esto es la pulvimetalurgia, una técnica de fabricación versátil que combina polvos para crear materiales con propiedades únicas y formas complejas. Desde engranajes para automóviles hasta componentes aeroespaciales, la pulvimetalurgia ofrece precisión y eficacia. Sumérjase en este artículo para descubrir cómo funciona la pulvimetalurgia, sus ventajas y su amplio abanico de aplicaciones en diversos sectores.

La pulvimetalurgia es un proceso de fabricación que consiste en utilizar polvo metálico, o una mezcla de polvo metálico y polvo no metálico, como materia prima. A continuación, el polvo se moldea y sinteriza para producir una serie de materiales metálicos, materiales compuestos y diversos tipos de artículos.

La pulvimetalurgia comparte similitudes con la producción cerámica y pertenece a la familia de tecnologías de sinterización de polvos. Como resultado, una serie de nuevas tecnologías pulvimetalúrgicas también pueden utilizarse para crear materiales cerámicos.

Las ventajas de la tecnología pulvimetalúrgica la han convertido en una herramienta fundamental para resolver los problemas de los nuevos materiales y desempeñar un papel decisivo en el desarrollo del nuevos materiales.

La pulvimetalurgia consiste en crear polvo y fabricar productos. La pulvimetalurgia es ante todo un proceso metalúrgico, como su nombre indica.

Los productos creados mediante pulvimetalurgia a menudo van más allá del ámbito de los materiales y la metalurgia, abarcando múltiples campos, como los materiales y la metalurgia, la maquinaria y la mecánica.

La moderna impresión 3D de polvo metálico, en particular, combina diversas tecnologías como la ingeniería mecánica, el CAD, la ingeniería inversa, la fabricación por capas, el control numérico, la ciencia de los materiales y la tecnología láser. Esta integración ha convertido la tecnología de productos pulvimetalúrgicos en una tecnología completa y moderna que abarca varias disciplinas.

La pulvimetalurgia ofrece una composición química distinta y unas propiedades mecánicas y físicas que no se consiguen con la fusión tradicional. métodos de fundición.

Las técnicas pulvimetalúrgicas permiten la producción directa de materiales y artículos porosos, semidensos o totalmente densos. Esto incluye cojinetes, engranajes, levas, guías, herramientas y otros artículos que contienen aceite y requieren menos cortes durante el proceso de fabricación.

(1) La tecnología pulvimetalúrgica puede minimizar la segregación de los componentes de aleación y eliminar la estructura de fundición gruesa y desigual.

Es crucial la producción de materiales de alto rendimiento, como imanes permanentes de tierras raras, materiales de almacenamiento de hidrógeno de tierras raras, materiales luminiscentes de tierras raras, catalizadores de tierras raras, superconductores de alta temperatura y nuevos materiales metálicos como la aleación Al-Li, la aleación Al resistente al calor, la superaleación, el acero inoxidable resistente a la corrosión en polvo, el acero rápido en polvo y materiales estructurales de alta temperatura como los compuestos intermetálicos.

(2) Se puede preparar una gran variedad de materiales no equilibrados de alto rendimiento, como soluciones sólidas amorfas, microcristalinas, cuasicristalinas, nanocristalinas y sobresaturadas.

Estos materiales tienen excelentes propiedades eléctricas, magnéticas, ópticas y mecánicas.

(3) La pulvimetalurgia permite realizar fácilmente varios tipos de recombinación y hace posible que cada material componente muestre plenamente sus características respectivas. Esta tecnología de proceso es ideal para producir materiales compuestos cerámicos y de base metálica de alto rendimiento a bajo coste.

(4) Gracias a la pulvimetalurgia, es posible fabricar materiales y productos con estructuras y prestaciones especiales, inalcanzables con los métodos de fundición ordinarios. Algunos ejemplos de este tipo de materiales son los nuevos materiales biológicos porosos, los materiales porosos para membranas de separación, los abrasivos cerámicos estructurales de alto rendimiento y los materiales cerámicos funcionales.

(5) La pulvimetalurgia hace posible la formación de casi redes y la producción en masa automatizada, lo que reduce eficazmente los recursos de producción y el consumo de energía.

(6) Utilizando la pulvimetalurgia, es posible aprovechar al máximo materias primas como el mineral, los residuos, los lodos de acería, las escamas de acero laminado y el reciclaje de residuos metálicos. Se trata de una nueva tecnología que permite la regeneración eficaz de materiales y su aprovechamiento integral.

La tecnología pulvimetalúrgica también se utiliza para crear herramientas de mecanizado y herrajes comunes herramientas abrasivas.

Desde el punto de vista de la producción de materiales, el método pulvimetalúrgico puede generar materiales estructurales, funcionales y compuestos con propiedades únicas.

(1) La pulvimetalurgia puede crear materiales con características especiales inalcanzables con los métodos de fusión convencionales:

1) Permite controlar la porosidad de los productos;

2) Aprovecha el efecto combinado de los metales con otros metales y no metales para producir materiales con diversas propiedades específicas;

3) Puede fabricar diversos materiales compuestos;

(2) Ciertos materiales producidos mediante pulvimetalurgia demuestran un rendimiento superior en comparación con los fabricados por métodos de fusión estándar:

1) Las propiedades de los materiales pulvimetalúrgicos de alta aleación superan a las producidas por métodos de fundición;

2) La producción de refractarios materiales metálicos y productos se basa generalmente en la pulvimetalurgia;

Cuando se considera la fabricación de piezas mecánicas, la pulvimetalurgia representa un novedoso proceso de mecanizado mínimo o sin arranque de viruta, que reduce significativamente la cantidad de mecanizado necesario, conservando materiales metálicosy aumentar la productividad laboral.

En resumen, la pulvimetalurgia es tanto una tecnología capaz de producir materiales con propiedades únicas como un proceso para fabricar piezas mecánicas rentables y de alta calidad.

(1) Producción de polvo. Este proceso incluye la creación y mezcla del polvo. Para mejorar la moldeabilidad y plasticidad del polvo, suelen añadirse plastificantes como gasolina, caucho o parafina.

(2) Presione para formar. El polvo se prensa a la forma deseada bajo una presión de 500-600 MPa.

(3) Sinterización. Esta etapa se lleva a cabo en un horno de alta temperatura o en un horno de vacío bajo una atmósfera protectora. La sinterización no es como la fusión de metales; al menos un elemento permanece sólido durante el proceso. Durante la sinterización, las partículas de polvo sufren una serie de procesos fisicoquímicos como difusión, recristalización, soldadura, combinación y disolución, transformándose en productos metalúrgicos con cierta porosidad.

(4) Tratamiento posterior. En general, las piezas sinterizadas pueden utilizarse directamente. Sin embargo, para los componentes que requieren una gran precisión y poseen una gran dureza y resistencia al desgaste, son necesarios tratamientos posteriores a la sinterización. Esto incluye el prensado de precisión, el laminado, la extrusión y el temple, endurecimiento superficialimpregnación de aceite e infiltración.

Proceso pulvimetalúrgico moderno:

El primero consiste en superar las dificultades encontradas en el proceso de fundición de metales refractarios como el wolframio y el molibdeno.

El segundo es la producción con éxito de cojinetes porosos impregnados de aceite utilizando métodos pulvimetalúrgicos en la década de 1930.

El tercero es el desarrollo hacia nuevos materiales y procesos más avanzados.

La pulvimetalurgia es un campo emergente, pero también tiene raíces antiguas. Las pruebas arqueológicas sugieren que, ya en el año 3000 a.C., los egipcios utilizaban un tipo de fuelle para reducir el óxido de hierro a hierro esponjoso con carbono. A continuación, lo forjaban a altas temperaturas en un bloque denso y lo martilleaban para fabricar objetos de hierro. En el siglo III, herreros indios utilizaron este método para crear la "Columna de Delhi", de 6,5 toneladas de peso.

A principios del siglo XIX, aparecieron en Rusia e Inglaterra los procesos de prensado en frío y sinterización del polvo de platino para obtener platino denso, que luego se transformaba en productos de platino. El uso de este proceso pulvimetalúrgico cesó tras la introducción de la fundición del platino en la década de 1850, pero sentó unas bases sólidas para la pulvimetalurgia moderna.

La pulvimetalurgia no experimentó un rápido desarrollo hasta la aparición del filamento de tungsteno de W. D. Coolidge para bombillas en 1909.

Desempeña un papel sustancial en la conservación de la energía, la eficiencia de los materiales, la mejora del rendimiento, la mejora de la productividad laboral y la protección del medio ambiente. Como técnica preparatoria de materiales especiales y de alto rendimiento, promueve el crecimiento de la industria de defensa y de los sectores tecnológicos. La llegada de esta tecnología podría desencadenar una transformación revolucionaria en los procesos de materiales tradicionales, impartiendo una esencia más rica y profunda a la ciencia de los materiales y la metalurgia.

Las empresas relacionadas con la pulvimetalurgia se dedican principalmente a la producción e investigación de piezas de recambio para la industria del automóvil, la fabricación de equipos, la industria metalúrgica, la industria aeroespacial, la industria militar, la instrumentación, las herramientas de ferretería, los aparatos electrónicos y otros campos. También se dedican a la producción de materias primas relacionadas, accesorios, diversos tipos de equipos de pulvimetalurgia y fabricación de equipos de sinterización.

Sus productos incluyen rodamientos, engranajes, herramientas de carburo, moldes, productos de fricción y mucho más.

En la industria militar, las armas y equipos pesados, como proyectiles perforantes, torpedos, aviones y frenos de tanques, requieren el uso de la pulvimetalurgia en su producción.

(1) Aplicaciones: (automóvil, motocicleta, maquinaria textil, máquinas de coser industriales, herramientas eléctricas, herramientas de ferretería, maquinaria de ingeniería, etc.) diversas piezas de pulvimetalurgia (a base de hierro-cobre).

Materiales estructurales de alto rendimiento, cerámicas metálicas, materiales superconductores, materiales amorfos, nanomateriales, materiales compuestos, materiales porosos

La pulvimetalurgia tiene una amplia gama de aplicaciones para resolver problemas relacionados con los materiales. En términos de composición del materialHay pulvimetalurgia de hierro, pulvimetalurgia de metales no férreos y pulvimetalurgia de metales raros.

En términos de propiedades del materialExisten materiales porosos y densos; materiales duros y blandos; aleaciones pesadas y espumas ligeras; materiales magnéticos y otros materiales funcionales.

En cuanto a los tipos de material, existen materiales metálicos y materiales compuestos. En términos generales, los materiales compuestos incluyen los compuestos de metal y metal, los compuestos de metal y no metal, los compuestos de metal y cerámica, los compuestos reforzados por dispersión y los compuestos reforzados con fibras.

Debido a sus ventajas técnicas y económicas, la pulvimetalurgia se utiliza cada vez más en la economía nacional. Puede decirse que no hay sector industrial que no utilice materiales y productos pulvimetalúrgicos.

(2) Clasificación:

Las industrias del polvo de hierro y de la pulvimetalurgia a base de hierro son incapaces de satisfacer las demandas de nuestro desarrollo económico nacional. Carecemos de un sector de fabricación especializado en equipos pulvimetalúrgicos y adolecemos de una falta de planificación nacional unificada.

La fragmentación es grave, la intensidad de la inversión es baja y aún no se ha producido una integración orgánica de la investigación, el desarrollo y la producción industrial. Además, las mejoras en la estructura industrial y el nivel técnico de la industria de utillaje, incluyendo herramientas de corte...siguen siendo necesarios.

Entre ellas: las propiedades geométricas del polvo (tamaño de las partículas, superficie específica, tamaño y forma de los poros, etc.); las propiedades químicas del polvo (composición química, pureza, contenido de oxígeno y sustancias insolubles en ácido, etc.); las características mecánicas del polvo (densidad aparente, fluidez, moldeabilidad, compresibilidad, ángulo de reposo y ángulo de cizallamiento, etc.); las propiedades físicas y las características superficiales del polvo (densidad real, brillo, absorción de impactos, actividad superficial, potencial y magnetismo, etc.). Las propiedades del polvo determinan en gran medida el rendimiento de los productos pulvimetalúrgicos.

Las propiedades geométricas más básicas son el tamaño de las partículas y la forma del polvo.

(1) Tamaño de las partículas

Afecta al procesamiento y moldeo del polvo, a la contracción durante la sinterización y al rendimiento final del producto. El rendimiento de determinados productos pulvimetalúrgicos está casi directamente relacionado con el tamaño de las partículas.

El polvo utilizado en las prácticas de producción oscila entre cientos de nanómetros y cientos de micrómetros. Cuanto menor es el tamaño de las partículas, mayor es la actividad, y la superficie es más propensa a oxidarse y absorber agua.

Cuando el tamaño se reduce hasta cierto punto, los efectos cuánticos empiezan a desempeñar un papel, y sus propiedades físicas sufren cambios significativos, como que el polvo ferromagnético se convierta en polvo superparamagnético, y que el punto de fusión disminuya con la reducción del tamaño de las partículas.

(2) La forma de las partículas de polvo depende del método de producción del polvo.

Por ejemplo, el polvo producido por electrólisis tiene forma dendrítica; el polvo de hierro producido por reducción tiene forma de esponja; y el polvo fabricado por atomización con gas es predominantemente esférico.

Además, algunos polvos tienen forma ovoide, de disco, de aguja o de cabeza de cebolla.

La forma de las partículas de polvo influye en la fluidez y la densidad aparente del polvo, y debido al enclavamiento mecánico entre partículas, los polvos irregulares también tienen una alta resistencia compacta, especialmente los polvos dendríticos, que tienen la mayor resistencia compacta. Sin embargo, para los materiales porosos, se prefieren los polvos esféricos.

Las propiedades mecánicas del polvo, o la procesabilidad del polvo, son parámetros técnicos importantes en el proceso de moldeo pulvimetalúrgico. La densidad aparente del polvo es la base para medir el volumen durante la compresión; la fluidez del polvo determina la velocidad de llenado del polvo en la matriz y la capacidad de producción de la prensa; la compresibilidad del polvo determina la dificultad del proceso de prensado y el nivel de presión aplicado; y la conformabilidad del polvo determina la resistencia del compacto.

Las propiedades químicas dependen principalmente de la pureza química de las materias primas y del método de producción del polvo. Un mayor contenido de oxígeno puede reducir el rendimiento de prensado, la resistencia compacta y las propiedades mecánicas de los productos sinterizados, por lo que la mayoría de las condiciones técnicas de la pulvimetalurgia así lo estipulan.

Por ejemplo, el contenido admisible de oxígeno del polvo se sitúa entre 0,2% y 1,5%, lo que equivale a un contenido de óxido de 1% a 10%.

(1) Granularidad y distribución

La entidad independiente más pequeña de un polvo es una sola partícula. Los polvos reales suelen estar formados por partículas agregadas, también conocidas como partículas secundarias. El porcentaje de diferentes tamaños dentro de las partículas de polvo reales constituye la distribución de granularidad.

(2) Forma de las partículas

Se refiere al aspecto geométrico de las partículas de polvo. Las formas más comunes son esférica, cilíndrica, en forma de aguja, en forma de placa y en forma de escamas, que pueden determinarse mediante observación microscópica.

(3) Superficie específica

Se trata de la superficie total por unidad de masa del polvo, que puede medirse empíricamente. El tamaño de la superficie específica influye en la energía superficial del polvo, la adsorción superficial y la aglomeración, entre otras propiedades superficiales.

Rendimiento del proceso de la pólvora

El rendimiento del proceso del polvo incluye la fluidez, las características de llenado, la compresibilidad y la conformabilidad.

(1) Características de llenado

Se refiere al grado de soltura o compactación del polvo cuando se apila libremente sin condiciones externas, comúnmente representado por la densidad aparente o la densidad de apilamiento. Las características de llenado del polvo están relacionadas con el tamaño, la forma y las propiedades superficiales de las partículas.

(2) Fluidez

Se refiere a la capacidad del polvo para fluir, a menudo representada por el tiempo necesario para que 50 gramos de polvo fluyan por un embudo estándar. La fluidez se ve afectada por la adherencia de las partículas.

(3) Compresibilidad

Representa la capacidad del polvo para comprimirse durante el proceso de prensado, representada por la densidad compacta alcanzada bajo una presión unitaria especificada, medida en condiciones de lubricación especificadas en un molde estándar.

Los factores que afectan a la compresibilidad del polvo incluyen la plasticidad o microdureza de las partículas; los polvos metálicos plásticos tienen mejor compresibilidad que los materiales duros y quebradizos. La forma y la estructura de las partículas también afectan a la compresibilidad del polvo.

Para satisfacer los distintos requisitos de los polvos, existen diversos métodos de producción que transforman metales, aleaciones o compuestos metálicos de estado sólido, líquido o gaseoso en polvo. Los distintos métodos de preparación de polvo, junto con ejemplos típicos de los polvos producidos, se detallan en la tabla.

Los métodos de preparación de polvo en estado sólido incluyen:

1. Extracción de polvos de metales y aleaciones sólidos mediante pulverización mecánica y corrosión electroquímica;

2. Obtención de polvos metálicos y aleados a partir de óxidos metálicos sólidos y sales mediante el método de reducción; y preparación de polvos compuestos metálicos a partir de polvos metálicos y no metálicos, así como de óxidos metálicos y polvos no metálicos, mediante el método de reducción-combinación.

Los métodos de preparación de polvo en estado líquido incluyen:

1. atomización de metales y aleaciones líquidos para producir polvos de metales y aleaciones;

2. Desplazamiento y reducción de soluciones de sales metálicas para producir polvos metálicos, aleados y recubiertos mediante métodos de desplazamiento y métodos de reducción de hidrógeno en solución; precipitación de polvos metálicos a partir de sales fundidas mediante el método de precipitación de sales fundidas; derivación de polvos de compuestos metálicos a partir de baños metálicos auxiliares mediante el método de baño metálico;

3. Electrólisis de soluciones de sales metálicas para producir polvos de metales y aleaciones mediante electrólisis acuosa; producción de polvos de metales y compuestos metálicos mediante electrólisis de sales metálicas fundidas utilizando el método de electrólisis de sales fundidas.

Los métodos para preparar polvos en estado gaseoso incluyen:

1) método de condensación de vapores para generar polvos metálicos a partir de vapores metálicos;

2) descomposición térmica de carbonilos metálicos gaseosos para generar metales, aleaciones y polvos recubiertos;

3) Método de reducción de hidrógeno en fase gaseosa para preparar metales, polvos de aleación y revestimientos de metal/aleación a partir de haluros metálicos gaseosos;

4) método de deposición química de vapores para generar polvos y revestimientos de compuestos metálicos a partir de haluros metálicos gaseosos.

Sin embargo, en esencia, los métodos de preparación de polvo existentes pueden clasificarse a grandes rasgos en dos tipos principales: métodos mecánicos y fisicoquímicos. El método mecánico consiste en pulverizar mecánicamente las materias primas sin cambios significativos en su composición química.

El método fisicoquímico aprovecha los efectos químicos o físicos para alterar la composición química o el estado de agregación de las materias primas con el fin de obtener polvos. Existen varios métodos de producción de polvo.

A escala industrial, los métodos más utilizados son la reducción, la atomización y la electrólisis. Los métodos de deposición de vapor y precipitación líquida también son importantes para aplicaciones especiales.

1. Características del polvo de atomización de doble fluido:

El polvo producido por atomización con agua suele tener una forma irregular con un alto contenido de oxígeno en la superficie. El polvo creado por atomización con gas suele tener forma esférica y, si se utiliza un gas inerte para la atomización, el contenido de oxígeno es relativamente bajo.

2. Pulverización mecánica

Este método suele ser adecuado para preparar polvos de materiales quebradizos. La forma de las partículas es irregular y el tamaño desigual.

3. Reducción del carbono

11. Los métodos de pulverización mecánica se utilizan principalmente para triturar metales y aleaciones quebradizos, mientras que técnicas como la molienda por vórtice y la molienda por corriente de aire frío se emplean para metales y aleaciones maleables.

La forma de las partículas de polvo depende del método de producción. Por ejemplo, los procesos electroquímicos producen partículas dendríticas; los métodos de reducción producen partículas de hierro en forma de esponja; y la atomización con gas suele dar como resultado polvo esférico.

Además, algunos polvos pueden adoptar formas ovoides, discoides, aciculares o en forma de cebolla.

La forma de las partículas de polvo influye en la fluidez del polvo y en la densidad de empaquetamiento suelto.

Debido al entrelazamiento mecánico entre las partículas, los polvos irregulares también tienen una mayor resistencia a la compactación, especialmente los polvos dendríticos, que demuestran la mayor resistencia a la compactación.

Sin embargo, para los materiales porosos, los polvos esféricos son óptimos.

Según el tipo de material en polvo: Métodos de moldeo por pulvimetalurgia y métodos de moldeo por cerámica;

Según las características del tocho: Moldeo de tochos en seco, Moldeo de tochos de plástico, Moldeo de lodos;

Según la continuidad del moldeo Moldeo Continuo, Moldeo No Continuo;

Según la necesidad de un molde: Moldeo con molde, Moldeo sin molde.

Las piezas brutas de plástico contienen más tipos diversos de agentes de moldeo que las piezas brutas secas, generalmente no superiores a 20% a 30%.

La pieza en bruto se encuentra en un estado semisolidificado, posee ciertas propiedades reológicas y muestra una excelente plasticidad. Puede mantener su forma después del moldeo o del enfriamiento (véase la página 15 del libro).

Las piezas en bruto moldeadas poseen cierta resistencia debido al entrelazamiento de las partículas y a los efectos de mantenimiento de la forma causados por otros factores.

Pueden soportar su propio peso y las fuerzas apropiadas ejercidas durante las fases de procesamiento posteriores, evitando daños antes de que finalice la sinterización.

Para los polvos refractarios como el polvo cerámico, con muy poca capacidad de deformación plástica, se produce una gran deformación elástica bajo alta presión.

Cuando se elimina la presión, las partículas rebotan, el gas comprimido se restablece, lo que provoca una fractura frágil. Por lo tanto, la presión de moldeo no debe ser demasiado alta.

Cuanto mayor es la presión de moldeo, mayor es generalmente el efecto secundario elástico; cuanto más finas son las partículas de polvo y más compleja es su forma, mayor es el valor del efecto secundario elástico del compacto; el valor del efecto secundario elástico del compacto disminuye con el aumento de la porosidad del compacto; cuando se añade un lubricante tensioactivo al polvo, la superficie de las partículas de polvo se activa debido a la adsorción, facilitando la deformación de las partículas y la transición de la deformación elástica a la deformación plástica, reduciendo así significativamente el valor del efecto posterior elástico; los lubricantes no tensioactivos casi no tienen efecto sobre el valor del efecto posterior elástico; el material y la estructura del molde también afectan significativamente al efecto posterior elástico.

La distribución de la presión durante la compresión está relacionada con el método utilizado.

Compresión unidireccional: Debido a la fricción de las paredes del molde, la fuerza de compresión experimentada de arriba a abajo en el borde de la compactación disminuye continuamente, reduciendo en consecuencia su densidad.

Las partículas del borde inferior de la compactación reciben la menor presión y, por tanto, tienen la menor densidad.

Compresión bidireccional: Alta presión en la parte superior e inferior, menor presión en el centro. Aunque este método no reduce la fricción durante el moldeo, la distancia efectiva de transmisión del gradiente de presión se reduce a la mitad.

Por lo tanto, la reducción de la fuerza de compresión debida a la fricción es sólo la mitad de la que se produce durante la compresión unidireccional.

Compresión isostática: La presión recibida desde todas las direcciones es uniforme y constante.

(La compactación del polvo dentro de un molde ejerce dos tipos de fuerzas de compresión sobre el polvo: una parte se utiliza para superar la fricción interna del polvo y provoca su desplazamiento y deformación; la otra parte de la fuerza se utiliza para superar la fricción externa entre el polvo y la pared del molde.

La presión total de compresión es la suma de estas dos fuerzas. Como el polvo intenta fluir en todas direcciones bajo compresión, ejerce una presión lateral sobre la pared del molde).

Las principales causas de la caída de presión son la fricción interna entre las partículas de polvo y la fricción externa entre el polvo y la pared de la matriz.

La presencia de fricción externa provoca una pérdida continua de presión a medida que la fuerza de compresión sobre la superficie compacta se transmite hacia abajo a lo largo del eje.

Longitudinalmente: La densidad de la banda en blanco aumenta gradualmente desde el extremo inicial, permanece constante durante la fase estable y se reduce gradualmente desde la fase estable hasta la fase final inestable.

Causas: En la fase de inicio de la laminación, debido a la creciente mordedura y compactación del polvo, se produce una deformación elástica. El polvo mordido genera una fuerza de acuñamiento, ampliando la separación del rodillo para permitir que más polvo sea mordido en la zona de deformación.

Cuando la fuerza de acuñamiento del polvo y la resistencia a la deformación elástica del molino se equilibran, se forma la zona de compactación y la laminación entra en la fase estable. La señal de que se ha alcanzado la fase estable es una densidad constante a lo largo de toda la longitud.

En la etapa final inestable, el polvo en la tolva de alimentación ha descendido a una cierta altura, la cantidad de polvo mordido en deformación disminuye, la carga de laminación también desciende, la deformación elástica de laminación se reduce, y el hueco de laminación recupera su tamaño inicial. Por lo tanto, la densidad disminuye gradualmente a lo largo de la longitud.

Espesor: La densidad es mayor en el centro y menor en los bordes, mostrando una distribución simétrica alrededor del centro.

Causa: En la capa de polvo en contacto con la superficie de laminación, la tensión primaria es de tracción debido a la fricción, mientras que la capa de polvo del centro está sometida a una tensión de compresión multidireccional. La deformación del polvo en la superficie de la banda en bruto está algo inhibida, provocando incluso un estiramiento desigual.

Por lo tanto, el grado de compresión de la capa central de polvo es relativamente mayor. En determinadas condiciones, esta diferencia de estados de tensión puede provocar la laminación a lo largo del espesor de la banda.

Anchura: La densidad es mayor en el centro y menor en los bordes.

Causa: Durante el laminado, el polvo del centro y de los bordes se desplaza a velocidades diferentes hacia la zona de deformación a lo largo de la anchura. Esta irregularidad en el flujo de polvo conduce en última instancia a una distribución desigual de la densidad a lo largo de la anchura.

Aunque el polvo de los bordes debería tener una densidad más alta tras el laminado debido a un flujo más rápido, la fricción entre el polvo y el deflector y la inevitable pérdida de polvo en los bordes suelen dar lugar a una zona de baja densidad de cierta anchura en los bordes.

(1). Influencia de la fluidez del polvo en el rendimiento de la palanquilla

La fluidez del polvo influye directamente en la densidad y la uniformidad de la palanquilla, afectando al ángulo de mordida durante el laminado. El espesor y la densidad media de la palanquilla disminuyen a medida que empeora la fluidez del polvo.

(2). Influencia de la densidad aparente del polvo en el rendimiento de las palanquillas

Con una menor densidad aparente, el polvo tiene una forma más compleja, una mayor superficie específica, un menor diámetro de partícula y mejores propiedades de laminación. Puede laminarse para obtener un tocho de mayor resistencia. La densidad aparente del polvo tiene un impacto significativo en el rendimiento del tocho laminado. Al aumentar la densidad aparente del polvo, aumentan también la densidad y el espesor del tocho obtenido. La densidad y el espesor del tocho laminado son directamente proporcionales a la densidad aparente del polvo. Esto se debe a que, bajo el mismo espesor de mordida, el polvo con una densidad aparente mayor aumentará la cantidad de polvo mordido en proporción durante la laminación, aumentando naturalmente el espesor y la densidad del tocho.

Para una palanquilla de una densidad dada, su espesor aumentará con el aumento del diámetro del rodillo; la densidad de la palanquilla laminada por un rodillo grande es superior a la laminada por un rodillo pequeño.

Suponiendo que el valor del coeficiente de compresión sea el mismo y teniendo en cuenta el ángulo de mordida y la densidad del tocho laminado, se puede concluir que la sección transversal de mordida del polvo es directamente proporcional al espesor del tocho.

3. Influencia del método de alimentación

Si las demás condiciones de laminación permanecen invariables, sólo el cambio de la cantidad de alimentación afectará al espesor o a la densidad del tocho laminado. Si el grosor del tocho no varía y se reduce la cantidad de alimentación, la densidad del tocho laminado disminuirá inevitablemente, y viceversa.

El polvo situado delante de la zona de deformación de laminación se comprime previamente debido a la presión ejercida por la columna de material o la alimentación forzada, lo que provoca un aumento de la densidad aparente del polvo.

El cuerpo de polvo de la zona de deformación se comprime previamente, lo que aumenta su densidad relativa y hace que aumente el valor del coeficiente de presión lateral, lo que provoca un aumento del ángulo de mordida; el cuerpo de polvo de la zona de deformación se somete a presión, lo que hace que disminuya el valor del coeficiente de extensión, lo que a su vez aumenta la densidad relativa del tocho laminado.

4. El impacto de la velocidad de rodadura

En condiciones de velocidad de avance y separación entre rodillos fijas, el aumento de la velocidad de laminado reduce la densidad y el grosor de la banda laminada. Esto se debe a que la velocidad de laminación afecta directamente al valor del coeficiente de fricción, que disminuye a medida que aumenta la velocidad.

5. Influencia de la atmósfera rodante

Utilizar un gas de baja viscosidad (como el hidrógeno) como atmósfera de laminación es beneficioso para mejorar la densidad y el grosor de la banda. Cuando todas las demás condiciones permanecen constantes, la densidad y el espesor de la banda laminada en hidrógeno pueden aumentar hasta 70% en comparación con las laminadas en aire.

Utilizando un método para reducir la presión del aire o llenando el polvo con gas de baja viscosidad para el laminado, especialmente para polvos de grano fino, se pueden conseguir tiras uniformemente densas. Para obtener una banda de cierto grosor y densidad, se puede reducir la presión de la atmósfera de laminación.

6. El impacto del tamaño del hueco entre rodillos

A medida que disminuye la distancia entre rodillos, disminuye el grosor de la banda, aumenta la relación de compresión y, por consiguiente, aumenta la densidad de la banda.

7. Efecto del grado de procesamiento de la superficie del rodillo

El espesor de la banda laminada por el rodillo arenado es dos veces mayor que el del rodillo muy pulido. Esto puede explicarse por el aumento del coeficiente de fricción entre el cuerpo de polvo y la superficie del rodillo, así como por la ampliación del ángulo de mordida.

El tamaño de la fuerza de extrusión está relacionado con la relación de compresión; una relación de compresión mayor requiere una fuerza de extrusión mayor.

Cuanto mayor sea el ángulo del cono, mayor será la resistencia a la extrusión, lo que requerirá una mayor fuerza de extrusión. Si la cinta de encolado es larga, la fuerza adicional de tensión interna aumenta, y el tocho es propenso a las grietas longitudinales.

Por otra parte, si la cinta de encolado es demasiado corta, el tocho extruido es propenso a la expansión elástica, lo que da lugar a grietas transversales.

Los métodos de moldeo por barbotina se dividen en básicos y acelerados. El moldeo de barbotina básico consiste en el moldeo de barbotina hueca y sólida; el moldeo de barbotina acelerado incluye el moldeo de barbotina al vacío, a presión y centrífugo.

El proceso más crítico en el moldeo por inyección es la etapa de desengrasado. El desengrasado consiste en eliminar las sustancias orgánicas dentro del cuerpo moldeado mediante calentamiento y otros métodos físicos, lo que da lugar a una sinterización mínima.

Es el factor más difícil y significativo en el moldeo por inyección y constituye el paso más largo del proceso.

El moldeo por inyección de polvo es un nuevo proceso que combina la tecnología pulvimetalúrgica con el moldeo por inyección de plástico. El proceso consiste en mezclar uniformemente el polvo con material termoplástico (como el poliestireno) para crear una sustancia fluida con buenas propiedades de fluidez en condiciones de temperatura específicas.

A continuación, esta sustancia fluida se inyecta en un molde bajo determinadas condiciones de temperatura y presión en una máquina de moldeo por inyección. Este proceso puede producir piezas en bruto de formas complejas. Las piezas en bruto obtenidas, tras un tratamiento con disolventes o una eliminación especial del aglutinante en un horno de descomposición térmica, se sinterizan.

Moldeo por prensado:

Definición: El moldeo por prensado se refiere al proceso en el que el material en polvo se moldea en una forma específica (pieza en bruto prensada) mediante prensado unidireccional en un molde de acero.

Moldeo por laminación:

Definición: El moldeo por laminación se produce cuando el polvo metálico alimentado continuamente por un dispositivo de alimentación en el espacio entre dos cilindros de laminación que se mueven en direcciones opuestas en el mismo plano, se compacta en un tocho continuo bajo la presión de los cilindros.

Proceso: Alimentación, moldeo por laminación, sinterización.

Características: Adecuada para producir tiras o láminas con formas de sección transversal relativamente simples, pertenecientes a un proceso de moldeo continuo. Capaz de producir tiras y láminas con una composición precisa. El proceso es sencillo, de bajo coste y ahorro de energía, con un alto rendimiento y una baja inversión en equipos.

Moldeo por extrusión:

Definición: El moldeo por extrusión es un tipo de conformado de plásticos método en el que un polvo o tocho de plástico se coloca en una extrusora y, bajo el efecto de una fuerza externa, se extruye a través de una boca de matriz hasta obtener un tocho de una forma específica. En este método de moldeo, la boca de la matriz sirve como molde de moldeo, y cambiando la boca de la matriz, se pueden extruir tochos de diferentes formas.

Proceso: Mezcla de material en polvo y plastificante, presión superior, extrusión, tocho extruido.

Características: Adecuada para productos tubulares y de sección transversal consistente, comúnmente utilizados en la fabricación de varillas, tubos y productos de chapa. Capaz de extruir productos de formas complejas.

Fundición por deslizamiento:

Definición: La lechada preparada se vierte en un molde poroso. Debido a la absorción de agua (disolución) del molde poroso, la lechada forma una capa uniforme en blanco cerca de la pared del molde, que se espesa con el tiempo. Cuando se alcanza el espesor deseado, se vierte el exceso de lechada. Finalmente, la capa en blanco continúa deshidratándose y encogiéndose, separándose del molde. El producto, conocido como cuerpo verde, se extrae entonces del molde. (PPT)

El polvo de cerámica o metal se dispersa en un medio líquido para formar una suspensión con buena fluidez. Esta suspensión se vierte en una cavidad de molde de una forma determinada. La suspensión se solidifica por la acción de absorción de agua del molde, produciendo un cuerpo verde con una forma específica. (Libro de texto) Actualmente, todos los métodos de conformado en función de la fluidez de la pieza en bruto se clasifican como coladas en barbotina.

Proceso:

Ventajas:

Desventajas:

Moldeo por inyección:

Definición: Después de mezclar el polvo y el aglutinante para crear una alimentación adecuada para el moldeo por inyección, la alimentación se calienta para mejorar su fluidez. Bajo cierta presión, el pienso se inyecta en la cavidad del molde de la máquina de moldeo por inyección para formar una pieza en bruto. A continuación, el cuerpo moldeado, enfriado y solidificado, se desbobina a cierta temperatura, eliminando el aglutinante de la pieza en bruto, y se sinteriza para obtener el producto.

Proceso:

Características:

Gran adaptabilidad, ciclos cortos, alta productividad y fácil control de la automatización. Las piezas tienen un alto grado de libertad en sus formas geométricas, densidad uniforme en todas las secciones y alta precisión dimensional. Adecuada para la fabricación de piezas pequeñas (0,2 g-200 g) con geometrías complejas, precisión y requisitos especiales. La calidad del producto es estable y fiable, pudiéndose alcanzar una densidad relativa de 95-98%. Pueden aplicarse tratamientos de carburación, temple y revenido.

1. La influencia de las propiedades del polvo

Independientemente del tipo de polvo, un aumento de la dureza siempre provoca un desgaste importante del molde. En el caso de los polvos metálicos, la pureza también tiene un impacto significativo en el proceso de prensado. Cuanto más puro sea el polvo, más fácil será prensarlo, porque las impurezas de los polvos metálicos suelen existir en la superficie de las partículas de polvo en estado oxidado, y los óxidos metálicos son cerámicos, que son duros y tienen poca plasticidad. La fluidez y la densidad aparente del polvo tienen un impacto significativo en el rendimiento del prensado. Una buena fluidez y una alta densidad aparente son beneficiosas para aumentar la densidad del compacto. La fluidez del polvo está relacionada con el tamaño y la forma de sus partículas. Cuanto más fino es el polvo, peor es la fluidez y más fácil es que se forme un efecto puente; las partículas de polvo esféricas tienen buena fluidez, se deslizan fácilmente unas contra otras durante la acumulación y no son propensas a formar puentes. La proporción del tamaño de las partículas del polvo tiene un impacto significativo en su densidad de llenado en el molde. Una proporción de tamaño de partícula adecuada es beneficiosa para aumentar la densidad del compacto.

2. Influencia de los parámetros del proceso:

1. Efecto de la velocidad de prensado: El conformado por impacto es mucho más eficaz que el prensado estático. Para un compacto que alcanza la misma densidad, la resistencia de un compacto prensado dinámicamente es notablemente superior a la de uno prensado estáticamente. Durante el proceso de prensado, una reducción adecuada de la velocidad de prensado facilita la expulsión de gases del compacto, lo que resulta beneficioso para aumentar su densidad.

2. Tiempo de retención y velocidad de despresurización: Cuando se prensan compactos grandes, altos y complejos, prolongar moderadamente el tiempo de retención ayuda a la transmisión de la presión, haciendo que la densidad de las diferentes partes del compacto sea más uniforme. Además, la prolongación del tiempo de retención permite un tiempo suficiente para la expulsión del gas del compacto. Esta prolongación es ventajosa para mejorar la resistencia del compacto y reducir su resistividad. Durante la despresurización, el control de la velocidad de despresurización puede evitar que las partículas que han sufrido una deformación elástica bajo presión reboten rápidamente, provocando así el agrietamiento de la capa.

1. Influencia de las propiedades del polvo:

1. Impacto de la densidad aparente del polvo: En condiciones específicas del proceso de laminado, los polvos con menor densidad aparente y buena conformabilidad pueden producir cintas porosas de gran porosidad y poco espesor. Por el contrario, los polvos con mayor densidad aparente y buena compactabilidad pueden producir cintas con mayor densidad y espesor.

2. Influencia de la fluidez del polvo: Para polvos con buena fluidez, se debe seleccionar una velocidad de laminado más alta. El grosor y la densidad de la cinta en blanco serían mayores, lo que daría lugar a una mejor integridad de la cinta en blanco.

3. Influencia de la compactabilidad y la formabilidad del polvo: Los polvos con buena formabilidad pueden moldearse para formar una cinta completa con cierta resistencia a una presión de laminado menor. Los polvos con buena compactabilidad pueden producir cintas en blanco con mejor densidad después del moldeo.

2. Influencia de los parámetros y condiciones del proceso:

1. Impacto del diámetro del rodillo: Aumentando el diámetro del rodillo se pueden obtener tochos de banda más gruesos y de mayor densidad relativa; utilizando rodillos de menor diámetro se pueden laminar bandas porosas más finas.

2. Impacto de la separación entre rodillos: A medida que aumenta la separación entre rodillos, aumenta el espesor del tocho de banda. Si la densidad del empaquetado suelto se mantiene constante, la densidad del tocho de banda disminuirá. Cuando la separación entre rodillos aumenta hasta un cierto tamaño, el polvo no puede enrollarse en forma.

Con la reducción de la separación entre rodillos, disminuye el grosor del tocho de banda y, en consecuencia, aumenta su densidad, al tiempo que también aumenta la presión de laminado necesaria. Cuando la separación entre rodillos se reduce hasta cierto punto, también aumenta el grado de deformación desigual del polvo.

Cuando la presión de laminación aumenta hasta un valor límite, el proceso de laminación no puede desarrollarse con normalidad. Para cualquier polvo metálico específico y determinadas condiciones del proceso de laminación, el espesor del tocho de banda laminado tiene un valor máximo y un valor mínimo, y la separación entre rodillos también tiene un rango correspondiente. Más allá de este rango, el proceso normal de laminación no puede realizarse.

3. Impacto del estado de la superficie del rodillo: La densidad y el espesor del tocho de banda aumentan a medida que aumenta la rugosidad de la superficie del rodillo. Cuando la rugosidad aumenta hasta un cierto tamaño, la tendencia al aumento de la densidad y el grosor del tocho de banda se ralentiza.

El polvo que se adhiere al rodillo puede provocar un aumento de la densidad y el grosor del tocho de banda en la dirección longitudinal.

A medida que avanza el proceso de laminación, la cantidad de polvo que se adhiere a la superficie del rodillo disminuirá gradualmente, y el aumento de la densidad y el grosor del tocho de banda se ralentizará y finalmente se estabilizará.

4. Impacto de la velocidad de laminado: Dentro de la gama normal de velocidades de laminado, el aumento de la velocidad de laminado hará que disminuyan la densidad y el espesor del tocho de banda. Cuanto mayor sea la velocidad de laminado, más significativa será la disminución del espesor y la densidad, y peor será la uniformidad.

5. Impacto del espesor de alimentación: Cuanto mayor sea el espesor de avance, mayor será el espesor y la densidad del tocho de banda. Sin embargo, cuando el ángulo de avance aumenta hasta un determinado valor, los aumentos posteriores del ángulo de avance ya no aumentarán el espesor ni la densidad.

6. Impacto de la anchura de la banda en blanco: A medida que aumenta la anchura de la banda en blanco, también aumenta el grosor de la banda en blanco resultante, mientras que su densidad disminuye.

7. Impacto de la atmósfera de laminación: La atmósfera durante el laminado, la viscosidad y la presión de la fase gaseosa pueden afectar gravemente al rendimiento de la banda en bruto laminada en polvo. El aumento de la velocidad de laminación puede amplificar los efectos de la corriente de aire inversa, por lo que la densidad y el espesor de la banda en bruto disminuyen a medida que aumenta la velocidad de laminación, y la uniformidad del rendimiento de la banda en bruto también se deteriora. Cuando la velocidad inversa aumenta hasta cierto punto, puede llegar a impedir la producción de bandas en blanco continuas.

Dado que los cambios en la atmósfera de laminación y en la viscosidad y presión de la fase gaseosa provocan inevitablemente cambios en el tamaño del flujo de aire inverso, tienen un impacto significativo en el rendimiento de la banda en bruto.

En términos generales, cuanto mayor sea la viscosidad de la fase gaseosa, menor será la velocidad de flujo del polvo hacia la zona de deformación por mordida y cuanto menor sea la velocidad de flujo por unidad de tiempo, más delgada será la banda en bruto resultante.

Además, la densidad de la banda en bruto también disminuye con el aumento de la viscosidad en fase gaseosa. Los resultados experimentales muestran que durante la laminación en vacío, la cantidad de gas residual es muy pequeña, lo que debilita en gran medida el flujo de aire inverso. En comparación con la laminación en aire y otros gases, pueden obtenerse bandas en bruto de mayor densidad y espesor.

I. Impacto de las propiedades del polvo:

El moldeo por extrusión requiere polvos de grano fino, idealmente de forma esférica. Las partículas en forma de placa, bajo la acción de la fuerza de extrusión, se orientarán y alinearán en una dirección determinada, creando anisotropía en la pieza moldeada, lo que es perjudicial para el rendimiento del producto. Cuando se preparan polvos para el moldeo por extrusión de cerámica, los que se han molido con bolas durante mucho tiempo ofrecen la mejor calidad.

II. Influencia de los parámetros del proceso:

1. Dimensiones geométricas de la matriz de extrusión:

La matriz de extrusión determina la relación de compresión y la forma y el tamaño del producto durante el proceso de extrusión. La relación de compresión es la relación relativa entre el área de la sección transversal bajo presión antes de que la pieza en bruto pase por la matriz de extrusión y el área de la sección transversal después de pasar por la matriz. Una mayor relación de compresión requiere una mayor fuerza de extrusión.

La fuerza ejercida sobre la matriz de extrusión también está estrechamente relacionada con el ángulo del cono; cuanto mayor sea el ángulo del cono, mayor será la resistencia a la extrusión y mayor la fuerza de extrusión necesaria. La longitud de la sección de encolado es otra dimensión geométrica importante de la matriz de extrusión.

Una sección de encolado más larga aumenta la tensión interna adicional, lo que hace que la pieza en bruto sea propensa a las grietas longitudinales; mientras que una sección de encolado corta provoca la expansión elástica de la pieza en bruto extruida, lo que puede dar lugar a grietas transversales.

2. Tratamiento previo del blanco:

En el moldeo por extrusión de aleación dura y materiales porosos de polvo de acero inoxidable, el polvo metálico y el plastificante suelen mezclarse uniformemente antes del prensado previo. El propósito del preprensado es aumentar el área de contacto entre el plastificante y las partículas de polvo, y eliminar el gas atrapado en el polvo, con lo que la densidad de la pieza en bruto es más uniforme, mejorando así la densidad verde de la pieza en bruto moldeada.

Antes del moldeo por extrusión de los materiales plásticos cerámicos, éstos deben pasar por los procesos de envejecimiento y amasado al vacío. El envejecimiento permite una distribución más uniforme de la humedad en la pieza en bruto y mejora su plasticidad mediante la fermentación o descomposición de la materia orgánica.

El amasado al vacío hace que la distribución de plastificantes, materia orgánica y humedad en la pieza en bruto sea más uniforme y elimina el aire en la pieza en bruto, lo que beneficia a la densidad verde de la pieza en bruto moldeada, la uniformidad de los componentes y el rendimiento del producto.

3. Velocidad y temperatura de extrusión:

Si la velocidad de extrusión es demasiado rápida, la fluidez de la palanquilla en la parte central del barril de extrusión es muy superior a la que se produce cerca de la pared del barril, lo que puede generar una tensión de cizallamiento considerable que provoque el agrietamiento de la palanquilla.

El efecto plastificante de los tochos cerámicos no está significativamente relacionado con la temperatura, por lo que suelen extruirse a temperatura ambiente. El plastificante más utilizado para los tochos metálicos es la parafina, que presenta una plasticidad óptima entre 35 y 45 °C.

Por lo tanto, la temperatura no puede ser demasiado baja cuando se extruyen tochos de metal. Sin embargo, las temperaturas excesivamente altas pueden provocar una fuerte disminución de la resistencia y la adherencia de la parafina, lo que también es desfavorable para el moldeo.

Moldeo de lodos:

1. Propiedades del polvo:

Reducir el tamaño de las partículas del polvo es beneficioso para mejorar el rendimiento de la suspensión de las partículas y la estabilidad de los purines.

Sin embargo, en el caso del polvo ultrafino, aunque el rendimiento de suspensión de las partículas es bueno, la gran superficie específica del polvo se traduce en una mayor viscosidad y una menor fluidez en las mismas condiciones de concentración.

El polvo ultrafino es propenso a la aglomeración, lo que afecta a la densidad del tocho. Por lo tanto, se necesitan medidas especiales para mejorar el rendimiento de la palanquilla. Además del tamaño de las partículas, su forma también es un factor clave que afecta a la estabilidad de los lodos. Las partículas esféricas se dispersan bien en el medio, y la lechada tiene buena fluidez.

Durante el proceso de moldeo de la lechada, cuando se forma una capa de tocho solidificado, la capa creada por las partículas esféricas tiene una buena permeabilidad, lo que favorece la absorción de las moléculas de agua de la lechada por el molde de escayola.

Las partículas en forma de placa pueden atraerse entre sí mediante fuerzas como la electricidad estática, formando una estructura similar a la de una tarjeta, lo que da lugar a la tixotropía, que afecta a la estabilidad y fluidez de los purines.

Además, la disposición direccional de las partículas en forma de placa en la capa de tocho hace que el tocho filtre peor el agua.

2. Contenido en fase sólida:

Un aumento del contenido de fase sólida de los purines aumentará su viscosidad.

Por otra parte, una disminución del contenido de fase sólida aumentará la absorción de agua del molde de escayola, lo que no sólo reducirá la eficacia de la producción, sino también la densidad del tocho verde, lo que puede provocar la deformación del tocho tras el secado.

Por lo tanto, a la vez que se cumplen los requisitos de rendimiento del proceso de moldeo de lechada, ésta debe maximizar el contenido de fase sólida para lograr una baja viscosidad y un alto contenido de fase sólida.

3. Efecto del gas:

Al fabricar la lechada para el moldeo por barbotina, a menudo se adsorbe gas en la superficie de las partículas de materia prima en polvo, lo que hace que la lechada contenga burbujas. Cuando se utiliza dicha lechada para el moldeo por inyección, puede provocar la presencia de poros en el cuerpo moldeado, lo que afecta a la calidad del producto. Por lo tanto, es necesario desgasificar la lechada.