¿Cómo se pueden soldar eficazmente varios puntos a la vez, reduciendo tanto el tiempo como el uso de material? La soldadura por proyección, una técnica avanzada de soldadura por resistencia, lo consigue concentrando el calor y la presión en proyecciones preprocesadas, lo que garantiza una alta productividad con un alabeo mínimo. Este método, especialmente popular en la industria del automóvil, ofrece la ventaja de realizar soldaduras precisas en varios puntos, lo que aumenta la eficacia del montaje. Sumérjase en este artículo para comprender los principios, tipos y ventajas de la soldadura por proyección, y descubra cómo puede revolucionar sus procesos de soldadura.

La soldadura por proyección es un método de soldadura eficaz que permite soldar varios puntos simultáneamente. Puede utilizarse como alternativa a la soldadura por arco, soldaduray morder.

Este método tiene la ventaja de la alta velocidad de procesamiento con bajo consumo, sólo requiere energía.

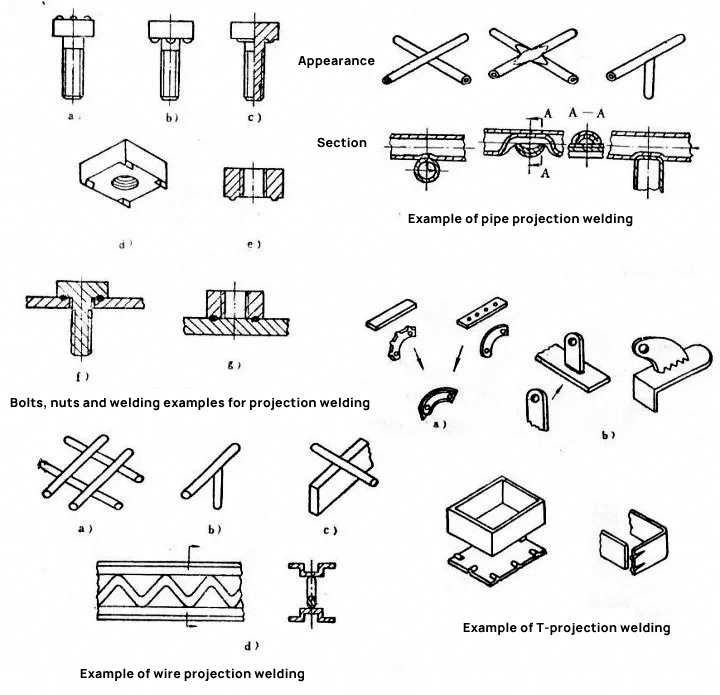

En comparación con la soldadura por puntos, la soldadura por proyección difiere en que implica el procesamiento previo de puntos convexos en la placa o el uso de perfiles y chaflanes que concentran la corriente en el material de soldadura como puntos de contacto durante la soldadura.

Durante el proceso de soldadura, la presión y la densidad de corriente por unidad de superficie se incrementan mediante el contacto con los puntos convexos, lo que ayuda a eliminar la película de óxido de la superficie de la placa, concentrar el calor, reducir la desviación y disminuir la distancia entre centros en la soldadura por puntos. Esto permite realizar soldaduras convexas multipunto a la vez, mejorando la productividad y reduciendo la deformación por alabeo de la unión.

En la fabricación de carrocerías de automóviles, las tuercas de soldadura por proyección (tuercas con protuberancias) se sueldan normalmente en placas finas, lo que permite un montaje sencillo al requerir únicamente apriete de pernosque mejora la eficacia del montaje.

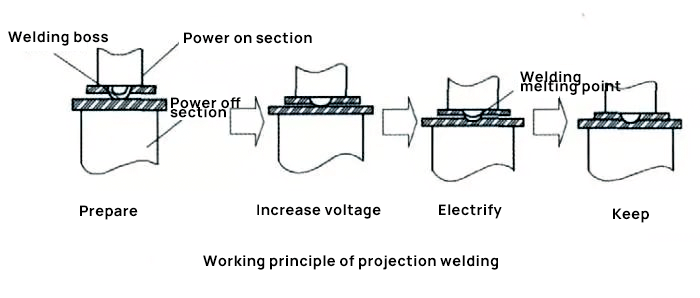

La soldadura por proyección es una soldadura por resistencia Técnica en la que se preprocesan uno o varios salientes elevados en la superficie de una pieza para que entren en contacto con la superficie de otra pieza. A continuación, se aplica una corriente eléctrica que hace que los salientes se calienten y acaben colapsándose, formando una junta soldada.

La soldadura por proyección es una variante de soldadura por puntos.

Se utiliza principalmente para soldadura de acero con bajo contenido en carbono y piezas estampadas de acero de baja aleación. El intervalo de espesores ideal para la soldadura por proyección de una chapa oscila entre 0,5 y 4 mm, mientras que la soldadura por puntos se recomienda para espesores inferiores a 0,25 mm.

Con el crecimiento de la industria automovilística, la soldadura por proyección, con su alta productividad, se ha generalizado en la producción de componentes de automóviles.

La soldadura por proyección puede clasificarse en varios tipos, como la soldadura por proyección de un solo punto, la soldadura por proyección de varios puntos, la soldadura en anillo, la soldadura en forma de T, la soldadura por proyección de rollos y la soldadura cruzada de alambres.

La soldadura por proyección es un método de soldadura por resistencia que consiste en preprocesar uno o varios puntos convexos de partida en la superficie de una pieza de trabajo para que entren en contacto con la superficie de otra pieza. A continuación, las piezas se presurizan y se calientan mediante electricidad, lo que hace que los puntos convexos se colapsen y formen una junta soldada.

La formación de la junta bump joint es similar a la soldadura por puntos y soldadura de juntas y puede dividirse en tres etapas: precarga, calentamiento eléctrico y cristalización por enfriamiento.

Bajo la influencia de la presión del electrodo, la superficie de unión entre el saliente y la placa inferior se expande, estabilizando el área conductora del zona de soldadura y rompiendo la película de óxido de la superficie de unión, lo que da lugar a una fuerte conexión física.

En proceso de soldadura consta de dos etapas: la etapa de trituración y la etapa de nucleación.

Una vez aplastado el saliente y pegadas las dos placas, se forma una gran zona de calentamiento.

A medida que avanza el calentamiento, la fusión de los puntos de contacto individuales se expande, lo que da lugar a la formación de un núcleo de fusión y una zona plástica de tamaño suficiente.

El proceso de nucleación es similar al proceso de soldadura de nucleación después de apagar la corriente de nucleación.

Corriente de soldadura: La cantidad de corriente necesaria para cada punto de soldadura en la soldadura por proyección es menor que la cantidad necesaria para la soldadura por puntos del mismo punto. La corriente máxima se toma como la corriente que no provoca una extrusión excesiva del metal bajo una presión adecuada del electrodo. La corriente mínima es la corriente que puede fundir el saliente antes de que quede totalmente aplastado. La elección de la corriente de soldadura se basa principalmente en el material y el grosor de la pieza. En la soldadura por proyección multipunto, la corriente de soldadura total es la suma de la corriente requerida por cada proyección.

Presión del electrodo: La presión del electrodo debe hacer que las proyecciones se colapsen cuando alcancen el temperatura de soldadura y garantizar un ajuste perfecto entre las dos piezas. Si la presión del electrodo es demasiado alta, los salientes se colapsarán prematuramente, reduciendo la eficacia de la soldadura por proyección y debilitando la resistencia de la unión debido a la disminución de la densidad de corriente. Por otro lado, una presión demasiado baja puede provocar salpicaduras excesivas. El tamaño de la presión del electrodo afecta tanto a la absorción como a la disipación del calor. La presión del electrodo debe determinarse en función del material y el grosor de la pieza. Normalmente puede calcularse como 1,5 veces la suma de todos los puntos, siempre que la reducción de la proyección no sea superior a 10% cuando se desconecta la alimentación.

Punto de fallo de presión del electrodo: El punto de fallo de presión del electrodo se sitúa entre 500 y 800 N para un espesor de chapa de 1 mm y entre 5000 y 6000 N para un espesor de 5 mm.

Potencia de soldadura A tiempo: Se refiere al tiempo que la potencia de soldadura se aplica a un punto. El tiempo de aplicación de la potencia de soldadura en la soldadura por proyección es mayor que en la soldadura por puntos. Para acortar el tiempo de activación de la potencia de soldadura, debe aumentarse la corriente de soldadura, pero una corriente excesiva puede provocar sobrecalentamiento y salpicaduras. Para un material y grosor dados de la pieza de trabajo, el tiempo de energización de la soldadura debe determinarse en función de la corriente de soldadura y la rigidez del saliente. Normalmente, el tiempo de activación de la corriente para la soldadura de un solo punto oscila entre 0,5 y 2,5 segundos. Para piezas de más de 3 mm de grosor, pueden utilizarse tiempos de encendido múltiples, como de 3 a 5 veces, cada una con una duración de 0,04 a 0,8 segundos, con periodos intermitentes de 0,06 a 0,2 segundos, para evitar el sobrecalentamiento de puntos individuales.

Potencia de soldadura: La potencia eléctrica necesaria para soldar cada punto varía en función del grosor de la pieza. Para una pieza de 1 mm de grosor, la potencia necesaria oscila entre 40 y 50 kW, y para una pieza de 3 mm de grosor, la potencia necesaria oscila entre 80 y 100 kW. Cuando se sueldan piezas con el mismo metal, el saliente debe perforarse en la pieza más gruesa. Cuando soldadura de diferentes metalesLa proyección debe perforarse en la pieza de mayor conductividad para lograr un equilibrio térmico entre las dos piezas.

Ventajas de la soldadura por proyección:

Desventajas de la soldadura por proyección: