¿Alguna vez se ha preguntado por qué un componente perfectamente mecanizado falla de repente sin previo aviso? Este misterio suele deberse a la tensión residual. La tensión residual, la fuerza invisible dentro de los materiales, puede afectar drásticamente al rendimiento y la longevidad. Este artículo explora las causas, consecuencias y métodos para medir y mitigar la tensión residual, proporcionándole las herramientas para comprender y gestionar estas tensiones ocultas en sus proyectos de ingeniería. Descubra cómo garantizar que sus componentes mantienen la integridad y la fiabilidad a lo largo de su ciclo de vida.

Empecemos con una definición formal de la tensión residual:

La tensión residual se refiere al impacto y la influencia de diversos factores en el proceso de fabricación. Cuando estos factores se eliminan y el componente no puede perder completamente los efectos e influencias, el impacto y la influencia restantes se conocen como tensión residual.

¿Todavía un poco confuso? Simplifiquémoslo.

Por ejemplo, pensemos en una persona que antes era delgada y se compró unos vaqueros de talla L. Al cabo de un año, la persona empieza a tener sobrepeso. Al cabo de un año, la persona aumenta de peso. Cuando vuelva a ponerse los vaqueros, sentirá que le aprietan demasiado, ya que ha ganado peso pero los vaqueros no han cambiado.

En este punto, hay una fuerte fuerza entre el cuerpo y el pantalón, y si la fuerza es demasiado fuerte, es fácil que se rompa el pantalón. Esta fuerza destructiva es un ejemplo de tensión residual.

Desde el punto de vista energético, cuando una fuerza externa hace que el objeto sufra una deformación plástica, se crea una deformación interna que acumula cierta energía. Cuando se elimina la fuerza externa, la energía con desigual tensión interna distribución.

Si el objeto no es muy frágil, se deformará lentamente, pero si la fragilidad es alta, se formarán grietas.

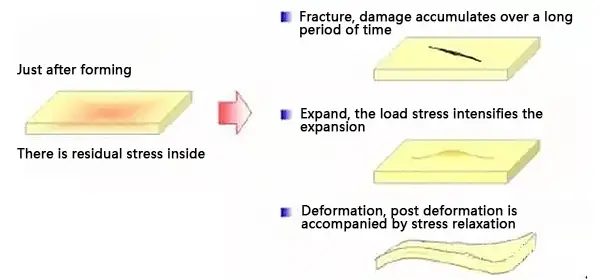

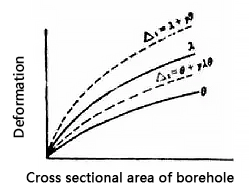

Fig. 1 Efecto de la tensión residual

La tensión residual es un problema frecuente en la fabricación mecánica y se produce en casi todos los procesos.

Sin embargo, las causas fundamentales de la tensión residual pueden clasificarse en tres categorías principales:

De la categorización de la tensión residual se desprende que puede provocar una deformación lenta y alterar el tamaño del objeto. Esto puede dar lugar a un tamaño no cualificado de las piezas mecanizadas, pérdida de precisión en el instrumento y agrietamiento o incluso rotura en piezas fundidas o forjadas.

Además, la tensión residual tiene un impacto significativo en el resistencia a la fatigaLa resistencia a la corrosión bajo tensión, la estabilidad dimensional y la vida útil del objeto.

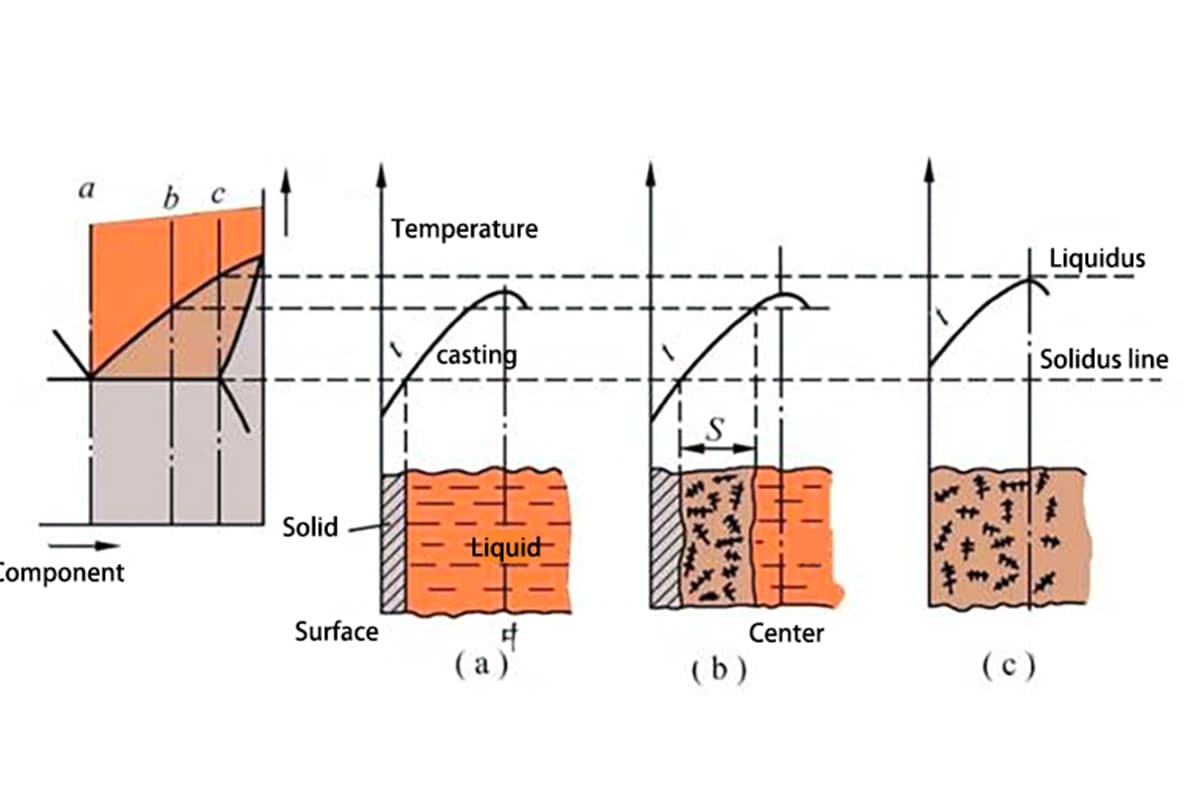

Durante el proceso de enfriamiento, pueden generarse tensiones térmicas residuales debido a un enfriamiento desigual causado por procesos inadecuados, lo que provoca fracturas en la fundición.

Fig. 2 fractura de la colada durante el enfriamiento

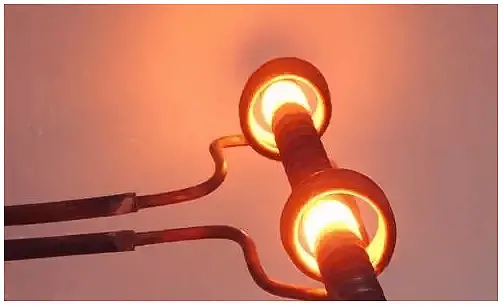

Durante el tratamiento térmico proceso de enfriamientoEl material es propenso a la fractura debido a la transformación martensítica de la austenita subenfriada.

Fig. 3 fractura del metal durante el enfriamiento

Los métodos de medición de la tensión residual pueden clasificarse en tres categorías: métodos mecánicos, químicos y de rayos X.

El método mecánico más utilizado es el perforación también conocido como método del agujero ciego.

Fig. 4 Esquema del método de perforación

Figura 5 Método de perforación

Durante el método de perforación, se corta del objeto una sección de una barra o tubo que sea tres veces su diámetro. Se perfora un orificio pasante en el centro y, a continuación, se retira una fina capa de metal del interior utilizando una varilla de perforación o una broca, siendo cada retirada de aproximadamente 5% del área de la sección transversal.

Tras la extracción, se mide el alargamiento de la longitud y el diámetro de la muestra. Se crea una curva de relación entre estos valores y el área de la sección del orificio, y se calcula la derivada de cualquier punto de la curva para determinar la velocidad de cambio del alargamiento y de la sección del orificio. A continuación, puede obtenerse el valor de la tensión residual utilizando la fórmula de tensión adecuada.

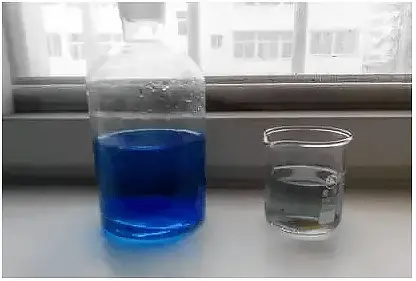

El método químico tiene dos conceptos.

Un concepto consiste en sumergir la muestra en una solución adecuada y medir el tiempo transcurrido desde el inicio de la corrosión hasta la aparición de grietas, determinando a continuación la tensión residual en función de ese tiempo. Las soluciones utilizadas pueden incluir mercurio y sales que contengan mercurio para el bronce de estaño y bases débiles y nitratos para el acero.

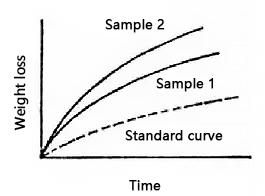

El segundo concepto del método químico consiste en sumergir la muestra en una solución adecuada y pesarla periódicamente. Este proceso crea una curva de reducción de peso en función del tiempo, que puede compararse con una curva estándar para determinar la tensión residual. Cuanto más alta sea la posición de la curva, mayor será la tensión residual.

Fig. 7 Curva de pesada del método químico

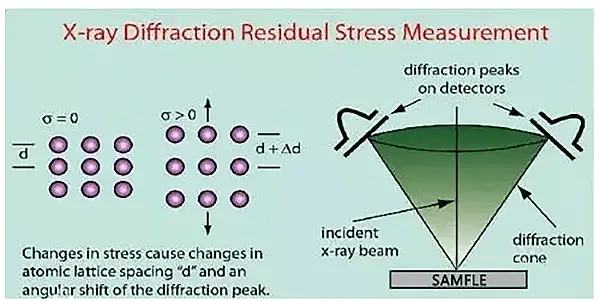

El método de rayos X consiste en utilizar rayos X para penetrar en las piezas metálicas, y el método Laue puede determinar cualitativamente la tensión residual analizando los cambios en la forma de los puntos causados por la interferencia de los rayos X.

Figura 8 Principio del método de rayos X

Cuando no hay tensión residual, los patrones de interferencia aparecen como puntos. Por otro lado, la presencia de tensión residual hace que los patrones de interferencia se alarguen y se asemejen a una forma de "estrella".

(a) No existe tensión residual (b) Existe tensión residual

Fig. 9 resultados de medición del método Laue

El método de Debye es capaz de cuantificar la tensión residual analizando la posición, anchura e intensidad de las líneas de difracción en el diagrama de Debye.

(a) método de transmisión (b) reflejo de espalda método

Fig. 10 Diagrama esquemático del método de Debye

Los métodos mecánicos y químicos se consideran métodos de ensayo destructivos, ya que requieren la toma de una muestra local del objeto que se está probando y provocan daños irreversibles. En cambio, el método de rayos X es un método de ensayo no destructivo que preserva la integridad del objeto.

El método mecánico es especialmente adecuado para objetos en forma de barra o tubo y es capaz de determinar con precisión el tamaño y la distribución de la tensión residual. En cambio, el método químico, que es adecuado para objetos de tipo alambre y chapa, sólo proporciona un juicio cualitativo y es difícil hacer una determinación cuantitativa.

Aunque el método de rayos X no es destructivo, sólo es aplicable a materiales que producen líneas de difracción claras y nítidas. Además, su limitada capacidad de proyección restringe su uso a la detección de tensiones residuales cerca de la superficie del objeto.

Debido a los peligros potenciales asociados a la tensión residual, es crucial disponer de métodos eficaces para su eliminación. Existen cuatro métodos de eliminación comúnmente utilizados: tratamiento térmico, presurización por carga estática, eliminación de tensiones por vibración y tratamiento mecánico.

El tratamiento térmico es un método que utiliza el efecto de relajación térmica de la tensión residual para reducirla o eliminarla. Este método suele implicar el uso de recocido o procesos de templado.

Fig. 11 tratamiento de recocido del tratamiento térmico

La presurización por carga estática consiste en modificar la tensión residual de una pieza mediante deformación plástica, ya sea a escala total o parcial, o incluso a escala micro.

Por ejemplo, tras la soldadura, los grandes recipientes a presión pueden sufrir "abombamiento", un proceso en el que se presurizan desde el interior, lo que provoca una pequeña deformación plástica en el junta de soldadura y una reducción de la tensión residual de soldadura.

Fig. 12 gran depósito de aceite después del abombamiento

El alivio de tensiones por vibración (VSR) es un método comúnmente utilizado para eliminar tensiones residuales internas en materiales de ingeniería.

En este método, la pieza de trabajo se somete a vibraciones, y si la suma de la tensión interna residual y la tensión adicional de vibración excede la tensión del material límite elásticoEn la mayoría de los casos, se produce una pequeña deformación plástica que relaja y reduce la tensión interna del material.

Fig. 13 Sistema VSR cuantificable por deformación

El tratamiento mecánico consiste en reducir la tensión residual mediante pequeñas deformaciones plásticas en la superficie de un objeto. Esto puede lograrse mediante métodos como el choque de las piezas entre sí, el laminado de la superficie, el estirado de la superficie, el dimensionado de la superficie y el prensado fino en un molde.

Por ejemplo, el planchado es un ejemplo de proceso que elimina eficazmente la tensión residual.

Fig. 14 forja con hierro