¿Alguna vez se ha preguntado por el versátil material que da forma a nuestro mundo moderno, desde las elegantes carrocerías de los coches hasta los robustos tejados de los edificios? En esta cautivadora entrada del blog, nos adentraremos en el fascinante mundo de la chapa metálica, explorando sus propiedades, tipos y aplicaciones. Nuestro experto ingeniero mecánico le guiará a través de los entresijos de este material esencial, revelándole cómo se ha convertido en indispensable en innumerables industrias. Prepárese para descubrir las maravillas ocultas de la chapa metálica y ganar un nuevo aprecio por su importancia en nuestra vida cotidiana.

La chapa metálica es un metal conformado en piezas delgadas y planas, generalmente mediante un proceso industrial. Suele fabricarse en chapas de menos de 6 mm de grosor. La chapa es una de las formas fundamentales de la metalurgia, y puede cortarse y doblarse para darle distintas formas.

Las chapas metálicas están disponibles en una gran variedad de materiales, tamaños estándar y espesores, que suelen oscilar entre 0,5 y 6 milímetros. Se utiliza habitualmente en una amplia gama de aplicaciones, desde carrocerías de coches y alas de aviones hasta tejados de edificios y conductos de calefacción, ventilación y aire acondicionado.

Creación de objetos a partir de chapa implica herramientas y técnicas especializadas, como martillos, tijeras, imagen digital y soldadura láser. El trabajo de chapa requiere habilidad y artesanía para dar al metal la forma deseada.

La chapa metálica es conocida por su ductilidadEl material se puede moldear de muchas formas sin que se rompa ni se agriete. Su maleabilidad es crucial cuando se trata de fabricación, ya que permite doblar, estirar y estampar el material durante el proceso de producción.

En espesor de la chapa también es un factor importante, y puede variar desde extremadamente fino hasta varios centímetros. El grosor suele especificarse mediante un calibre donde un calibre inferior representa un material más grueso. El uso de distintos espesores hace que las chapas metálicas sean adecuadas para diversas aplicaciones, desde cajas electrónicas ligeras hasta piezas de maquinaria pesada.

Otra propiedad clave de las chapas metálicas es su relación resistencia-peso. Esto significa que mantiene su resistencia incluso cuando se reduce su grosor, lo que permite diseños ligeros pero robustos.

Hay varios materiales que pueden utilizarse para fabricar chapas metálicas:

Los distintos materiales poseen propiedades únicas que los hacen adecuados para aplicaciones específicas, lo que permite que la chapa metálica sea un material versátil y muy utilizado en muchas industrias.

Los materiales de chapa utilizados habitualmente pueden dividirse en dos categorías, que son:

El acero galvanizado puede dividirse principalmente en:

Comparemos las dos chapas de acero galvanizado anteriores a través de una tabla.

| Chapa electrogalvanizada (EG/SECC) | Chapa con revestimiento metálico por inmersión en caliente (GI) | |

| Base metálica | Acero recocido laminado en frío | Laminado en frío duro chapa de acero |

| Pretratamiento | Galvanoplastia | Inmersión en caliente |

| Cincado | Revestimiento duro de gran espesor | Revestimiento duro para |

| Superficie de revestimiento | La capa de cinc se adsorbe en la superficie del acero, y la superficie es lisa y libre de lentejuelas de cinc. | Estructura solidificada de la capa de zinc, puede tener lentejuela de zinc o no. |

| Organización del chapado | Revestimiento de zinc puro | La capa exterior es de zinc puro y la interior, de una aleación de hierro y zinc. |

| Rendimiento mecánico | Igual que el metal base | En recocidotiene endurecimiento por envejecimiento; el material es blando. |

| Espesor máximo del material | Se puede ver el grosor común del material | 0,6-1,5 mm |

| Resistencia a la corrosión | Capa fina, pobre | El chapado es grueso y bueno. Puede añadirse revestimiento antihuellas |

| Precio | Caro | Barato |

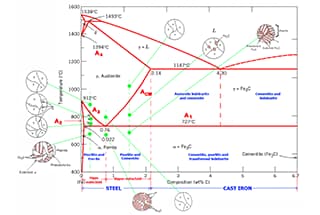

Es un término general para el acero inoxidable resistente a los ácidos, que resiste la corrosión de los medios atmosféricos, ácidos, álcalis, sales y otros.

Para conseguir la resistencia a la corrosión del acero inoxidable, la cantidad de cromo (Cr) no debe ser inferior a 13%. Además, puede añadirse níquel (Ni) o molibdeno (Mo) para potenciar el efecto.

Debido a los distintos tipos y contenidos de las aleaciones, existen muchos tipos de acero inoxidable resistente a los ácidos.

Véase también:

Acero inoxidable Características:

Acero inoxidable Propiedades del material:

Acero inoxidable austenítico:

Acero inoxidable martensítico:

Véase también:

La chapa metálica se caracteriza por su ligereza, alta resistencia, conductividad (lo que la hace adecuada para el blindaje electromagnético), bajo coste y buena eficiencia de producción.

Se ha generalizado su uso en diversas industrias, como la electrónica, las comunicaciones, la automoción y los dispositivos médicos. Por ejemplo, es un componente crucial en carcasas de ordenadores, teléfonos móviles y reproductores MP3.

A medida que la aplicación de la chapa metálica continúa expandiéndose, el diseño de piezas de chapa metálica se ha convertido en un aspecto crítico del desarrollo de productos. Los ingenieros mecánicos deben conocer bien el diseño de componentes de chapa metálica para garantizar que las piezas cumplen los requisitos funcionales y estéticos necesarios, al tiempo que la producción de matrices de estampación resulta sencilla y rentable.

Hay muchos materiales de chapa adecuados para el procesado por estampación, que se utilizan ampliamente en la industria electrónica y eléctrica. Entre ellos figuran:

Chapa laminada en frío ordinaria (SPCC) - El SPCC es un material de acero que se produce por laminación continua. lingotes de acero en bobinas o chapas de acero del grosor deseado mediante un laminador en frío. Sin embargo, la superficie del SPCC no está protegida y puede oxidarse fácilmente cuando se expone al aire, sobre todo en ambientes húmedos, donde la oxidación aparece más rápidamente. Para evitarlo, la superficie debe pintarse, chaparse o protegerse de otro modo durante su uso.

Placa de acero galvanizado SECC - El SECC es un tipo de acero galvanizado que se produce a partir de bobinas de acero laminado en frío en general. Tras someterse a procesos de desengrasado, decapado, galvanoplastia y otros postratamientos, se convierte en un producto electrogalvanizado que ofrece una excelente resistencia a la corrosión y un aspecto decorativo. Se utiliza mucho en las industrias electrónica, de electrodomésticos y del mueble, por ejemplo, en los chasis de los ordenadores.

Placa de acero galvanizado en caliente (SGCC) - El SGCC es un material que se produce por laminación en caliente o en frío, lavado y recocido del producto semiacabado. A continuación, el material se sumerge en un baño de zinc fundido a una temperatura de unos 460°C para producir un material recubierto de zinc. El SGCC es más duro que el SECC, pero tiene poca ductilidad, una capa de zinc más gruesa y poca soldabilidad.

Acero inoxidable SUS301 - Este tipo de acero tiene un menor contenido de cromo que el SUS304 y una escasa resistencia a la corrosión. Sin embargo, puede procesarse en frío para obtener una buena resistencia a la tracción. resistencia y dureza y tiene buena elasticidad, por lo que es ideal para su uso en muelles elásticos y aplicaciones antiEMI.

Acero inoxidable SUS304 - El SUS304 es uno de los aceros inoxidables más utilizados y contiene níquel, que proporciona una mayor resistencia a la corrosión y al calor que los aceros que contienen cromo. Tiene muy buenas propiedades mecánicas y no sufre endurecimiento durante el tratamiento térmico ni tiene elasticidad.

En términos generales, el equipo básico para el procesamiento de chapas metálicas incluye una cizalla, una punzonadora CNC, una máquina de corte por láser, una máquina de corte por plasma, una máquina de corte por chorro de agua, una máquina plegadoraUna taladradora y diversos equipos auxiliares, como un desenrollador, una niveladora, una desbarbadora y una soldadora por puntos.

Normalmente, los cuatro pasos más importantes en el procesado de la chapa metálica son el cizallado, el punzonado/corte/plegado/laminado, la soldadura y el corte. tratamiento superficial.

La chapa metálica también se denomina a veces "chapa metálica". El proceso de conformado de chapas metálicas para darles la forma y el tamaño deseados se consigue mediante la deformación plástica por medios manuales o troquelado. Las piezas más complejas pueden fabricarse mediante soldadura o un pequeño proceso mecánico. Ejemplos de piezas de chapa son las chimeneas, los hornos de chapa y las carcasas de automóviles.

El procesamiento de chapas metálicas implica el uso de chapas metálicas para crear piezas como chimeneas, bidones de hierro, depósitos de aceite, tubos de ventilación, codos, lugares redondos, formas de embudo, etc. Este proceso requiere ciertos conocimientos geométricos e implica corte, doblado y plegado, curvado y conformado, soldadura y remachado.

Las piezas de chapa metálica son piezas delgadas de ferretería que pueden procesarse mediante estampación, doblado, estirado y otros medios. Tienen un grosor constante durante todo el proceso y son diferentes de las piezas fundidas, forjadas o mecanizadas. Ejemplos de piezas de chapa son el armazón de hierro de un automóvil y algunos utensilios de cocina de acero inoxidable.

Moderno tecnología de la chapa incluye el bobinado de filamentos, el corte por láser, la transformación pesada, la unión de metales, el estirado de metales, el corte por plasma, la soldadura de precisión, el perfilado, el plegado de chapas metálicas, la forja por troquel, el corte por chorro de agua y la soldadura de precisión.

El tratamiento de superficies es una parte importante del proceso de transformación de chapas metálicas porque evita la oxidación y mejora el aspecto del producto. El pretratamiento de la superficie elimina las manchas de aceite, las escamas de óxido y el óxido, prepara la superficie para el postratamiento, y el postratamiento incluye principalmente la pintura en spray (al horno), la pulverización de plástico y el chapado de una capa antioxidante.

Los programas informáticos 3D como Solidworks, UG, Pro/E, SolidEdge, Topsolid y CATIA disponen de piezas de chapa y se utilizan principalmente para obtener los datos necesarios para el procesamiento de la chapa mediante la edición de gráficos 3D. Estos datos proporcionan información para la punzonadora CNC/láser, plasma, corte por chorro de agua máquina/combinadora y plegadora CNC.

En el fabricación de chapa metálica proceso, el primer paso a realizar es el corte. Para cortar chapa se utilizan diversas técnicas, como el cizallado, corte por lásercorte por plasma y corte por chorro de agua. El cizallado es un proceso mecánico sencillo que utiliza una cuchilla para recortar los bordes o hacer cortes rectos. En cambio, el corte por láser emplea un rayo láser enfocado que funde fácilmente el metal, lo que da como resultado cortes precisos y un desperdicio mínimo de material.

Una vez cortada, se dobla la chapa para darle la forma deseada. Algunos métodos habituales de plegado son curvado por airey el acuñado. El plegado por aire, la técnica más popular, consiste en aplicar fuerza al metal mediante un punzón y una matriz, y ofrece una gran precisión y flexibilidad. Por otro lado, el doblado por el fondo y el acuñado requieren más fuerza, pero garantizan que el metal se doble con precisión en ángulos predefinidos.

El estampado es otro paso crucial en el proceso de fabricación, en el que se utilizan un troquel y una prensa para crear secciones elevadas o dentadas en la chapa. Técnicas como el estampado en relieve, el acuñado y la rebordear son habituales en la estampación. Estos métodos añaden detalles y motivos complejos a la superficie metálica. El estampado también puede combinarse con el corte, lo que ofrece versatilidad y amplía la gama de productos finales que puedo crear.

Por último, realizar el conformado para dar más forma a la chapa. Procesos de conformado son el perfilado, el estirado y la embutición profunda. El perfilado consiste en hacer pasar la chapa por una serie de rodillos para crear un perfil continuo manteniendo la integridad del material. Durante el conformado por estirado, se sujeta la chapa a una máquina tensora y se aplica presión para conseguir la forma deseada sin causar defectos. La embutición profunda, por su parte, introduce el metal en una cavidad troquelada, creando formas profundas y huecas con paredes uniformes.

En general, estos procesos de fabricación me permiten crear de forma eficiente una amplia gama de productos de chapa metálica que se adaptan a diversas industrias y aplicaciones.

Según mi experiencia, trabajar con chapa metálica ofrece varias ventajas. En primer lugar, ofrece una notable relación peso/resistencia, lo que la hace ideal para diversos sectores, como el aeroespacial, la automoción y la construcción. Además, la chapa metálica es altamente personalizable, lo que permite manipularla y modificarla fácilmente para adaptarla a requisitos de diseño específicos. Esta flexibilidad contribuye a reducir al mínimo la generación de residuos durante el proceso de fabricación, lo que la convierte en una opción respetuosa con el medio ambiente.

Otra ventaja que he descubierto es que la chapa ofrece excelentes propiedades conductoras, lo que la hace eficaz para aplicaciones eléctricas y térmicas. También es muy resistente a la corrosión, lo que garantiza su durabilidad y fiabilidad a largo plazo.

A pesar de sus ventajas, la chapa tiene algunos inconvenientes. Uno de los principales es su propensión a deformarse durante el proceso de fabricación. Las altas temperaturas y la tensión mecánica pueden comprometer su integridad estructural y provocar costosas reparaciones o el fallo del producto.

Otro problema al que me he enfrentado es el riesgo de lesiones durante la manipulación y fabricación debido a bordes afilados y rebabas. Deben aplicarse protocolos de seguridad adecuados para minimizar las posibilidades de accidente al trabajar con chapas metálicas.

Por último, aunque la chapa metálica ofrece versatilidad en la fabricación, puede no ser adecuada para todas las aplicaciones. Sus paredes finas pueden limitar su resistencia y rigidez, lo que la hace inadecuada para proyectos pesados o de alta presión.