¿Por qué algunos objetos metálicos permanecen brillantes y sin óxido mientras que otros pierden rápidamente su brillo? El secreto está en el tipo de chapado utilizado. Este artículo analiza las diferencias entre el cromado, el niquelado y el cincado, explicando sus propiedades, aplicaciones y costes. Al final, comprenderá cómo afecta cada tipo de chapado a la durabilidad, el aspecto y la resistencia a la corrosión, lo que le ayudará a tomar decisiones informadas para sus proyectos.

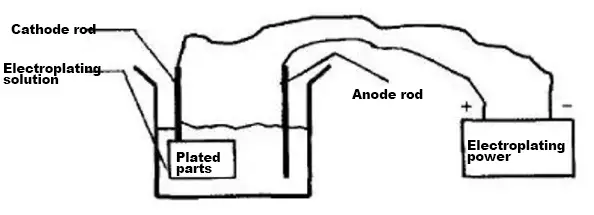

En el diseño industrial, el proceso de galvanoplastia se utiliza con frecuencia. En primer lugar, entendamos qué es la galvanoplastia. La galvanoplastia es el proceso de aplicar una fina capa de otros metales o aleaciones sobre la superficie de algunos metales utilizando el principio de la electrólisis.

Este proceso utiliza la electrólisis para adherir una película metálica a la superficie del metal u otros materiales para evitar la oxidación del metal (como la herrumbre), lo que mejora la resistencia al desgaste, la conductividad, la reflexión de la luz, la resistencia a la corrosión (como el sulfato de cobre, etc.), la estética y otras funciones.

Diagrama esquemático del proceso de galvanoplastia

La galvanoplastia se divide en procesos específicos como el cobreado, dorado, plateado, cromado, niquelado y cincado. En el campo del diseño industrial, especialmente el galvanizado, el niquelado y el cromado son los más utilizados. Debe haber algunas diferencias entre estos tres métodos, ¿verdad?

Definición:

El zincado, también conocido como galvanizado o electrogalvanizado, es un proceso de tratamiento de superficies que deposita una fina capa de zinc en la superficie de sustratos metálicos, principalmente acero o hierro. Este proceso electroquímico aumenta la resistencia a la corrosión del sustrato, mejora su aspecto estético y proporciona una barrera de sacrificio contra la oxidación.

Características:

Aplicaciones:

El cincado se utiliza ampliamente en diversos sectores debido a su equilibrio entre rendimiento, rentabilidad y versatilidad para proteger los metales ferrosos de la corrosión en entornos moderadamente agresivos.

Cinc blanco

Color zinc

Definición:

El niquelado es un sofisticado proceso de tratamiento de superficies que consiste en depositar una capa de níquel sobre sustratos metálicos o no metálicos específicos mediante métodos de reducción electroquímica o química. Esta técnica, también conocida como galvanoplastia cuando se realiza electrolíticamente, crea un acabado duradero y estéticamente agradable.

Características:

Consideraciones:

Aplicaciones:

Al aprovechar su combinación única de propiedades funcionales y estéticas, el niquelado sigue desempeñando un papel crucial en la mejora del rendimiento y el aspecto de una amplia gama de productos de múltiples sectores.

Definición:

El cromo es un metal duro, lustroso, de color gris acero con un matiz azulado, conocido por su excelente resistencia a la corrosión y su elevado punto de fusión.

El cromado, también conocido como cromado o galvanoplastia de cromo, es un proceso electroquímico que deposita una fina capa de cromo sobre un material de sustrato, normalmente metal o ciertos plásticos, para mejorar sus propiedades superficiales.

Características: El cromado se clasifica en dos tipos principales:

Aplicaciones:

El cromado está muy extendido en diversos sectores por su combinación única de atractivo estético y ventajas funcionales. Sin embargo, la preocupación medioambiental por el cromo hexavalente ha llevado al desarrollo de procesos alternativos, como el cromado trivalente y los revestimientos por deposición física de vapor (PVD), que están ganando terreno en determinadas aplicaciones.

El cromado se emplea principalmente para aumentar la dureza superficial, mejorar el aspecto estético y proporcionar resistencia a la corrosión. El revestimiento de cromo presenta una excelente estabilidad química, resistiendo la mayoría de los álcalis, sulfuros, ácidos nítricos y ácidos orgánicos. Sin embargo, puede disolverse en ácido clorhídrico y ácido sulfúrico caliente. La mayor retención del color y las propiedades reflectantes del cromo lo hacen preferible a la plata y el níquel para aplicaciones a largo plazo. El proceso suele implicar electrodeposición, en la que los iones de cromo se reducen a cromo metálico en la superficie del sustrato.

El niquelado ofrece una combinación de resistencia al desgaste, protección contra la corrosión y mejora estética. Suele aplicarse en capas finas (normalmente de 5-50 μm) mediante métodos de deposición galvánica o química. La versatilidad del níquel lo hace adecuado para aplicaciones decorativas y funcionales en diversos sectores.

El cincado, a menudo denominado galvanizado, se centra principalmente en la protección contra la corrosión y la mejora del aspecto. La naturaleza sacrificial del zinc, que se corroe preferentemente para proteger el metal base, lo hace muy eficaz para prevenir la oxidación. Sin embargo, su reactividad con los ácidos lo hace menos resistente a la corrosión que el cromo o el níquel en determinados entornos. El cincado es la opción más rentable de las tres.

En términos de jerarquía de costes, el cromado es el más caro, seguido del níquel y luego del zinc. El método de chapado también influye en el coste: el chapado en suspensión, que ofrece mejor cobertura y uniformidad, es más caro que el chapado en tambor, más económico para piezas pequeñas en grandes cantidades.

Para una rápida identificación visual:

Conocimientos ampliados:

La industria de la galvanoplastia se enfrenta a importantes retos medioambientales, sobre todo en lo que respecta a la contaminación por metales pesados en las aguas residuales. En consecuencia, muchos gobiernos han implantado controles estrictos sobre la expansión de las operaciones de galvanoplastia, con una tendencia a la reducción y consolidación de la industria.

En China, los principales procesos de galvanoplastia son el zinc (50% de la producción total), el cobre, el níquel y el cromo (cada uno con unas 30% de la producción restante). Esta distribución refleja tanto la demanda del mercado como consideraciones medioambientales.

Para aplicaciones específicas:

La selección del tipo de revestimiento debe tener en cuenta factores como el material de base, la exposición medioambiental, los requisitos funcionales, las limitaciones de costes y el cumplimiento de la normativa.