¿Por qué la soldadura por arco de argón produce a veces poros, y cómo podemos solucionarlo? La porosidad en la soldadura, a menudo causada por impurezas, un flujo de gas inadecuado o una técnica incorrecta, puede debilitar las soldaduras y provocar fallos. Este artículo profundiza en las principales razones de la porosidad en la soldadura por arco de argón y ofrece soluciones prácticas para evitarla, garantizando soldaduras más fuertes y fiables. Aprenda a identificar y eliminar estos problemas para mejorar la calidad y la durabilidad de la soldadura.

La soldadura por arco con argón es un método de soldadura por arco eléctrico con gas inerte "argón" como gas protector.

El argón se pulveriza desde la boquilla para formar una capa protectora de gas inerte en la zona de soldadura que aísle la invasión de aire, a fin de proteger el arco y el baño de fusión.

Este método de soldadura tiene muchas ventajas:

Por lo tanto, se ha utilizado ampliamente en la producción práctica.

Sin embargo, debido a la escasa resistencia al viento de soldadura por arco de argón, es especialmente sensible a la oxidación, el agua y el aceite, y tiene requisitos estrictos en cuanto a la pureza del gas, la limpieza de las ranuras y el proceso de soldadura, por lo que es fácil que se produzcan poros.

Combinado con la práctica de producción, este post analiza el problema de la porosidad en el argón soldadura por arco y propone algunos métodos de tratamiento y precauciones.

Los poros de gas son cavidades que se forman en los cordones de soldadura cuando las burbujas de gas en el baño de fusión no consiguen escapar durante la solidificación, un defecto de soldadura común e importante en la soldadura por arco de argón TIG. Sus formas pueden ser esféricas, ovaladas, en espiral o en forma de gusano.

Los que están dentro del cordón de soldadura se denominan poros de gas internos, mientras que los que están expuestos en la superficie del cordón son poros de gas externos. El tamaño de los poros de gas varía; pueden existir individualmente, agruparse o distribuirse de forma continua a lo largo del cordón.

Los poros de gas, al ser defectos volumétricos, afectan significativamente al rendimiento del cordón de soldadura. En primer lugar, reducen la capacidad de carga del cordón. Esto se debe a que los poros de gas ocupan un cierto volumen de la costura de soldadura, reduciendo el área transversal de trabajo efectiva y, en consecuencia, el rendimiento mecánico de la costura.

Esto disminuye especialmente la plasticidad de la costura, así como su resistencia a la flexión y al impacto. Si los poros de gas penetran en la superficie del cordón de soldadura, especialmente si penetran en la superficie en contacto con el medio, éste existirá dentro de las cavidades.

Cuando el medio es corrosivo, se produce una corrosión concentrada que hace que las cavidades se hagan cada vez más profundas y grandes hasta que se produce la penetración de la corrosión y las fugas. Esto compromete la integridad del cordón de soldadura y, en casos graves, puede provocar la destrucción de toda la estructura metálica.

Por lo tanto, evitar los poros de gas en el cordón de soldadura y garantizar la calidad de la soldadura debe recibir una seria atención.

A lo largo del proceso de soldadura, los alrededores del baño de fusión se llenan de gases complejos, procedentes principalmente del aire circundante y de las impurezas de la pieza, como óxido, pintura y grasa, que producen gas al calentarse.

Todos ellos interactúan continuamente con la piscina de metal fundido. Algunos gases entran en el baño de fusión a través de reacciones químicas o por disolución, haciendo que el metal líquido del baño de fusión absorba cantidades significativas de gas. Si estos gases se expulsan rápidamente, aunque el baño de fusión cristalice rápidamente, no se formarán poros de gas.

Sin embargo, si se forman gases durante el proceso de cristalización del baño de fusión y el proceso de cristalización es demasiado rápido para que los gases escapen, permanecerán en el cordón de soldadura y formarán poros de gas.

La formación de poros de gas en los cordones de soldadura TIG suele ser el resultado de la acción combinada de varios gases, con H2 y N2 desempeñando los papeles principales. A continuación se presenta un análisis detallado:

Efectos del H2:

H2 en el zona de soldadura procede de diversas fuentes. Algunas composiciones, el agua cristalina y las impurezas de la superficie de la pieza contienen componentes de hidrógeno. Además, el proceso de fundición del acero también contiene hidrógeno.

Bajo las altas temperaturas del arco eléctrico, estos componentes forman burbujas que se disipan rápidamente hacia el exterior. Si el H2 no puede salir a flote durante el proceso de enfriamiento del cordón de soldadura, formará poros de gas.

Efectos del N2:

N2 procede principalmente del aire. El porcentaje en peso de N2 en metales comunes y alambres de soldadura no es muy alto, y existe en el acero y otras aleaciones de hierro como soluciones sólidas de óxido y otras formas.

La solubilidad del N2 en el acero varía drásticamente con la temperatura, y el N2 precipitado forma burbujas que son expulsadas del baño de fusión. Las burbujas que no pueden expulsarse a tiempo permanecen en el cordón de soldadura y forman poros de gas. La formación de poros de gas se produce cuando el arco y el metal del baño de fusión están expuestos al aire sin suficiente protección.

En soldadura de acero al carbonoEn la soldadura de aluminio, la pureza del argón no debe ser inferior a 99,9%, y la pureza del argón utilizado para soldar titanio y aleaciones de titanio puede llegar a 99,99%.

Método de detección de la pureza del argón:

(l) Soldar la chapa o el tubo de acero pulido sin alambre de soldadura y, a continuación, volver a fundirlo en el cordón de soldadura durante muchas veces. Si hay poros, indica que el argón es impuro.

(2) Durante soldaduraSi el argón es impuro, se produce una chispa muy pequeña alrededor del arco, lo que también indica que el argón es impuro.

(3) A veces, cuando la pureza del argón está cerca de los requisitos de pureza de los requisitos de soldadura, no puede ser detectado por los dos métodos de detección anteriores, pero cuando se sueldan uniones soldadas con huecos, se generarán poros intermitentes en la raíz de la soldadura, o se generarán poros superficiales durante la soldadura de recubrimiento, o hay una capa de piel de óxido en la superficie del cordón de soldadura.

(4) Suelde por puntos algunos puntos de la placa de níquel. Si el punto es blanco plateado y la superficie es como un espejo, indica que la pureza del argón está cualificada.

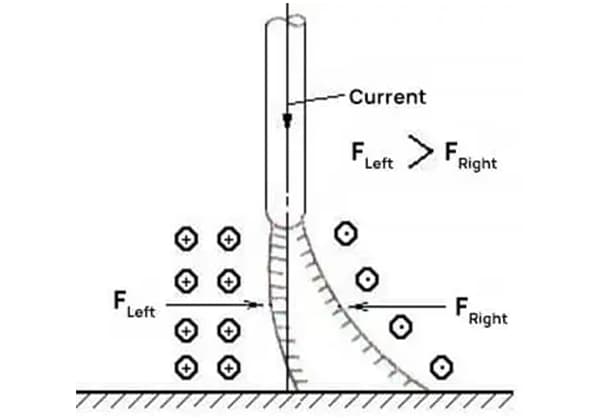

El flujo de argón es demasiado pequeño y la capacidad de interferencia contra el viento es débil;

Demasiado grande, el caudal de gas es demasiado grande, y el flujo laminar próximo a la pared que se forma al pasar por la tobera es muy fino.

Una vez expulsado el gas, se desordenará rápidamente, y es fácil que intervenga el aire, lo que deteriorará el efecto de protección del baño de fusión.

Por lo tanto, el flujo de argón debe ser el adecuado para estabilizar el flujo de gas.

Las fugas de aire en la interfaz del cinturón de aire o en el cinturón de aire provocarán un flujo de gas demasiado pequeño durante la soldadura, y el aire será aspirado hacia el interior del cinturón de aire, lo que provocará un efecto de protección deficiente.

Si el viento es ligeramente fuerte, la capa protectora de argón formará turbulencias, lo que provocará un efecto de protección deficiente.

Por lo tanto, se adoptarán medidas cortavientos cuando la velocidad del viento sea > 2m / S;

Al soldar tuberías, se bloqueará el orificio de la tubería para evitar la ventilación en la misma.

El diámetro de la boquilla es demasiado pequeño. Cuando el rango de protección efectiva del argón alrededor del arco es menor que el área del baño de fusión, causará una protección deficiente y producirá poros.

Especialmente para operaciones de campo y soldadura de grandes tuberías, se utilizarán boquillas de mayor diámetro para proteger eficazmente el arco y el baño de fusión.

La distancia es pequeña y la sensibilidad al viento cruzado también;

La distancia es grande y la capacidad para resistir las interferencias del viento es escasa.

Cuando la presión de la botella de gas sea inferior a 1MPa, se parará.

Si el ángulo de la pistola de soldadura es demasiado grande, por un lado, el aire entrará en el baño de fusión, por otro, el flujo de argón en el lado del arco largo deteriorará el efecto de protección del arco y del baño de fusión.

La inestabilidad de la salida de gas del caudalímetro, grande o pequeña, afectará al efecto de protección.

Cuando utilice la pistola de soldadura por arco de argón con botón de control, ventile el gas antes de soldar para evitar una presión excesiva en la zona de gas, lo que provocaría un flujo instantáneo excesivo de gas y agujeros de aire durante el cebado del arco.

La abrazadera del electrodo de tungsteno no está adaptada, la trayectoria del gas bloqueado no es suave y el gas protector sale por un lado de la boquilla, lo que no permite formar un anillo protector completo.

El alambre de soldadura por arco sumergido no se utilizará para sustituir la soldadura manual. Soldadura TIG alambre, de lo contrario se generarán poros intermitentes o continuos.

El óxido, la mancha de aceite y el agua en la superficie del alambre de soldadura promoverán directamente un gran número de poros en la soldadura.

Si hay una capa intermedia en la placa o el tubo, las impurezas de la capa intermedia favorecerán la generación de defectos en los poros.

El acero en ebullición (con alto contenido de oxígeno y muchas impurezas) no puede soldarse mediante soldadura por arco con argón.

La parte extrema de tungsteno no está afilada, la deriva del arco es inestable, la zona protectora de argón se destruye y el metal del baño de fusión se oxida produciendo poros.

Cuando se utilizan equipos de cebado por arco de alta frecuencia, la temperatura de la parte extrema de tungsteno es baja al principio del cebado por arco, por lo que no tiene suficiente capacidad de emisión térmica de electrones.

Los electrones son fáciles de ser emitidos desde el lugar con película de óxido y suben a lo largo del electrodo para encontrar el lugar con óxido.

En este momento, el arco se alarga y el efecto de protección del argón sobre el baño de fusión empeora.

Cuando la temperatura del electrodo de wolframio aumenta, se emiten electrones desde el extremo delantero del electrodo de wolframio.

La longitud del arco y la tensión de fase son cortas.

En este momento, el óxido de la superficie del electrodo de wolframio puede eliminarse siempre que se pula limpiamente.

La superficie de la ranura y el intervalo de 10 mm a ambos lados de la ranura se pulirán para evitar que el magnetismo generado por el arco durante la soldadura succione el óxido próximo al baño de fusión.

En velocidad de soldadura es demasiado rápido.

Debido a la influencia de la resistencia del aire en el flujo de gas protector, el flujo de gas argón se doblará y se desviará del centro del electrodo y del baño de soldadura, lo que no es bueno para el baño de soldadura y la protección del arco.

Durante la extinción del arco, se adoptará el método de extinción del arco de atenuar la corriente o añadir hilo de soldadura, llevar el arco al lado de la ranura y reducir el arco.

No detener bruscamente el arco, con lo que el baño de fusión a alta temperatura se separaría de la protección eficaz del flujo de gas argón, para evitar poros o contracciones en la fosa del arco.

La corriente de soldadura es demasiado pequeña, el arco es inestable y el arco deriva irregularmente al final del electrodo de wolframio, dañando la zona de protección.

Si la corriente de soldadura es demasiado grande, el arco perturbará el flujo de aire y el efecto de protección empeorará.

Si el electrodo de tungsteno se extiende demasiado, el efecto de protección del argón sobre el arco y el baño de fusión empeora.

Aunque hay varias causas de porosidad, elegir el proceso de soldadura correcto y mejorar las habilidades operativas del soldador son formas fundamentales de prevenirla.

La soldadura TIG es especialmente sensible al aceite, el óxido y el agua, que pueden provocar fácilmente porosidad, por lo que se requiere una alta calidad superficial del material base. Es crucial realizar una limpieza estricta antes de soldar, puliendo la zona en un radio de 10-15 mm dentro y fuera del bisel de la pieza para eliminar las películas de óxido de la superficie, impurezas como el aceite y la humedad, y exponer el brillo metálico.

Del mismo modo, hay que lijar el aceite y el óxido de la superficie del alambre de soldadura hasta que el metal brille.

El argón es un gas inerte que no se descompone a altas temperaturas ni reacciona con el metal de soldadura causando oxidación. Durante la soldadura por arco de argón, la pureza del argón debe ser superior a 99,95%. Además, cuando la presión en el interior del cilindro de argón cae por debajo de 2,0MPa y aumenta el contenido de humedad, debe interrumpirse su uso.

El caudal de argón debe ser el adecuado, determinado por la siguiente fórmula empírica Q=K-D, donde Q representa el caudal de argón, D es el diámetro de la boquilla y K es un coeficiente (0,8-1,2). Así pues, el caudal de argón suele ser de 6-9 l/min. El paso del gas también debe mantenerse despejado, sin que se produzcan obstrucciones ni fugas.

El diámetro de la tobera puede determinarse mediante la siguiente fórmula empírica D=(2,5-3,2)d, donde D representa el diámetro de la boquilla y d el diámetro del electrodo de tungsteno. Según esta fórmula, el diámetro de boquilla adecuado suele ser de 6-12 mm.

Si la longitud de extensión del electrodo de wolframio es demasiado grande, aumenta la distancia entre la boquilla y la pieza de trabajo, reduciendo el efecto protector. Por el contrario, si la longitud de extensión es demasiado corta, aunque el efecto de protección puede ser bueno, puede obstruir la línea de visión del soldador y hacer que el electrodo de tungsteno y el alambre de soldadura choquen, provocando un cortocircuito e impidiendo la soldadura.

La velocidad de soldadura es uno de los principales parámetros de soldadura. Si la velocidad es demasiado rápida, el gas protector se desviará del electrodo de tungsteno y del baño, lo que reducirá el efecto protector y la porosidad. También puede afectar a la formación del costura de soldadura, por lo que debe seleccionarse una velocidad de soldadura adecuada al soldar.

El envío de argón 3-4 segundos antes del inicio del arco puede expulsar el aire del tubo, garantizando que el arco se inicie en un entorno protegido por gas y evitando que el electrodo de tungsteno y el baño se oxiden y creen poros. Retrasar el cierre de gas puede conseguir una piscina refrigerada y protegida, así como evitar defectos como picaduras de arco, grietas y porosidad en el punto de terminación del arco. Por lo tanto, es esencial dominar el método correcto de extinción del arco.

El dominio de las habilidades operativas es un paso vital para prevenir la porosidad, y cada soldador necesita poseer una base sólida de estas habilidades esenciales. La antorcha de soldadura, el hilo y la pieza de trabajo deben mantener una posición y un ángulo relativos correctos, con movimientos coordinados.

Durante la soldadura, el arco debe ser estable, con una altura constante, y las fluctuaciones bruscas están estrictamente prohibidas para evitar que el gas entre instantáneamente en el baño de fusión y provoque porosidad. Al mismo tiempo, es importante observar los cambios en el baño de fusión para mejorar la capacidad de expulsar la porosidad.

Al soldar en todas las posiciones, la antorcha de soldadura, el hilo y la pieza deben mantener una cierta distancia entre sí. La dirección suele ser de abajo arriba, es decir, en el orden de arriba - vertical - plano. Al apagar el arco, es crucial evitar la aparición de picaduras de arco y agujeros de contracción, asegurándose de que el cordón de soldadura no quede más bajo que el material base.

Esto puede conseguirse aumentando el cordón de soldadura, es decir, reduciendo la velocidad de soldadura al extinguir el arco, aumentando la inclinación hacia atrás de la antorcha y aumentando el avance del hilo cuando la temperatura del baño de fusión sea demasiado alta. En caso necesario, el arco puede extinguirse y volver a encenderse hasta que se llene el pozo del arco.

En conclusión, la soldadura por arco de argón TIG presenta excelentes características de soldadura. La práctica de producción a largo plazo ha demostrado que la adopción de las medidas de proceso mencionadas puede controlar eficazmente la generación de porosidad, mejorando significativamente la tasa de detección de defectos a la primera y la calidad de la junta soldada.

Aunque hay muchos factores que causan poros en la soldadura manual TIG, siempre que entendamos las características de la soldadura por arco de argón, investiguemos los factores que influyen uno por uno de acuerdo con la situación real, y eliminemos todos los factores que causan poros en la soldadura durante la soldadura por arco de argón, podremos mejorar la calidad de la soldadura en la producción real.