¿Alguna vez se ha preguntado por qué hay brocas de distintos colores? Este blog desvela el misterio que se esconde tras esas tonalidades, explicando cómo cada color significa un recubrimiento específico y una característica de rendimiento. Aprenda a elegir la broca adecuada para su proyecto y garantice la precisión en sus tareas de perforación.

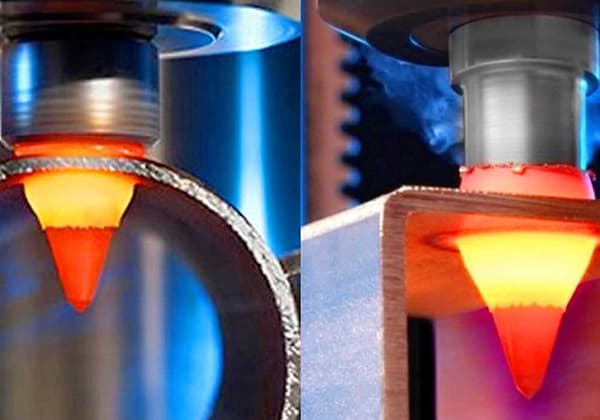

En efecto, los colores de las brocas indican el tipo de revestimiento, que influye directamente en su rendimiento, durabilidad e idoneidad para la aplicación. Profundicemos en las características y usos óptimos de los distintos revestimientos de brocas:

Brocas de óxido negro (Black):

Puntas recubiertas de nitruro de titanio (TiN) (oro):

Puntas de acero al cobalto (bronce):

Puntas recubiertas de nitruro de titanio y aluminio (TiAlN) (Violeta-Gris):

Puntas recubiertas de nitruro de circonio (ZrN) (oro claro):

En el procesamiento mecánico, las operaciones de taladrado representan una parte importante del tiempo total de mecanizado, y el taladrado es un componente crucial. La elección del revestimiento de la broca puede afectar en gran medida a la productividad, la vida útil de la herramienta y la eficiencia general del mecanizado.

Al seleccionar una broca, tenga en cuenta los siguientes factores:

Aunque el color puede indicar el tipo de revestimiento y el rendimiento potencial, es esencial tener en cuenta los requisitos específicos de la aplicación y no basarse únicamente en el color para la selección. Cada tipo de revestimiento ofrece ventajas únicas, y la "mejor" elección depende de la aplicación de taladrado específica y del material que se esté mecanizando.

El color de una broca no está directamente relacionado con su calidad, sino que es principalmente el resultado de diferentes procesos de fabricación y tratamientos superficiales. Aunque determinados colores pueden asociarse a tipos o calidades específicos de brocas, el color por sí solo no es un indicador fiable del rendimiento o la durabilidad.

Las brocas de distintos colores suelen ser el resultado de diversos tratamientos superficiales o revestimientos, cada uno de los cuales sirve para un fin determinado:

Aunque estos revestimientos pueden mejorar el rendimiento de la broca, la calidad del material subyacente, la precisión de la fabricación y los procesos de tratamiento térmico son mucho más decisivos para determinar la calidad y eficacia generales de una broca.

Cabe señalar que algunos fabricantes de menor calidad pueden aplicar revestimientos cosméticos para imitar el aspecto de las brocas de primera calidad. Por lo tanto, al evaluar la calidad de las brocas, es esencial tener en cuenta factores como:

En conclusión, aunque el color puede dar una idea del revestimiento o tratamiento de una broca, no debe ser el factor principal para juzgar su calidad. Una investigación adecuada, la comprensión de las especificaciones y la consideración del uso previsto son métodos más fiables para seleccionar brocas de alta calidad.

El color de las brocas suele indicar su proceso de fabricación, la composición del material y sus características de rendimiento:

Blancas: Las brocas HSS (acero de alta velocidad) de alta calidad suelen ser blancas debido al rectificado de precisión. Este proceso garantiza un estricto control de calidad, evitando que se queme la superficie y manteniendo la integridad de la herramienta. Las brocas blancas pueden ser totalmente rectificadas o laminadas con una superficie exterior acabada. Su aspecto de bordes limpios significa una fabricación superior y su idoneidad para taladrar materiales ligeramente más duros.

Negras: Las brocas negras suelen nitrurarse mediante un proceso de tratamiento térmico químico. Lo ideal es exponer la herramienta acabada a una mezcla de amoníaco y vapor de agua a 540-560°C, lo que aumenta su durabilidad. Sin embargo, muchas brocas negras del mercado sólo se colorean de negro para disimular las imperfecciones de la superficie, sin mejorar realmente su rendimiento.

Marrón amarillento (ámbar): A menudo comercializadas como brocas con cobalto, estas brocas eran originalmente blancas y se fabricaban por rectificado. El color ámbar es el resultado de un proceso de atomización durante la fabricación. Estas brocas suelen considerarse de primera categoría en cuanto a rendimiento y durabilidad.

Doradas: Las brocas M35 (5% Cobalto) suelen ser de color dorado debido al revestimiento de titanio. Este revestimiento puede ser decorativo o industrial. Mientras que los recubrimientos decorativos son puramente estéticos, los recubrimientos industriales de titanio mejoran significativamente el rendimiento de la broca. Las brocas con revestimiento de titanio industrial pueden alcanzar una dureza de HRC78, superando la de las brocas que contienen cobalto (HRC54).

Es importante tener en cuenta que el color por sí solo no garantiza la calidad ni el rendimiento. El proceso de fabricación, la composición del material y el cumplimiento de las normas de calidad son factores cruciales para determinar la eficacia y durabilidad de una broca.

Aunque el color no es un indicador definitivo de la calidad de la broca, deben tenerse en cuenta varios factores clave a la hora de seleccionar una broca:

Material y revestimiento:

Marcas de mango:

Calidad de vanguardia:

Precisión de fabricación:

Aplicación prevista:

Diseño de flauta:

Acabado superficial:

Reputación de marca:

Precio:

Si evalúa detenidamente estos factores, podrá seleccionar las brocas que ofrezcan un rendimiento, una duración y una precisión óptimos para sus aplicaciones de perforación específicas.

En la precisión del taladrado influyen múltiples factores, como el tamaño del orificio, la precisión posicional, la coaxialidad, la redondez, la rugosidad de la superficie y las rebabas del orificio. Los factores clave que afectan a la precisión del orificio durante el taladrado son:

① Precisión de la broca y condiciones de corte: precisión del portaherramientas, velocidad de corte, avance, selección del fluido de corte, etc.

② Geometría de la broca: longitud, forma del filo de corte, diseño del núcleo, configuración de las estrías, etc.

③ Características de la pieza: propiedades del material, forma de la pared lateral del orificio, relación profundidad/diámetro del orificio, grosor de la pieza, método de fijación, etc.

El escariado, o ensanchamiento del agujero, se debe principalmente a la oscilación de la broca durante el proceso de corte. El estado del portaherramientas influye significativamente tanto en el diámetro del orificio como en la precisión posicional. La inspección periódica y la sustitución oportuna de los portaherramientas desgastados son cruciales para mantener la precisión.

La perforación de orificios pequeños presenta retos únicos en la medición y el control de la oscilación. Para mitigar estos problemas, se recomienda utilizar una broca de vástago rígido y pequeño diámetro con una excelente coaxialidad entre el vástago y los filos de corte. Cuando se utilizan brocas reafiladas, a menudo se produce una disminución de la precisión del orificio debido al reafilado asimétrico de la punta de la broca. Minimizar la diferencia de altura entre los filos de corte puede reducir eficazmente la ampliación del agujero.

Las vibraciones de la broca pueden dar lugar a formas poligonales de los agujeros, que suelen dar lugar a perfiles triangulares o pentagonales con superficies de pared estriadas. La forma triangular se produce debido a que dos centros de rotación de la broca vibran a frecuencias que se alternan cada 60°. Este fenómeno está causado principalmente por fuerzas de corte desequilibradas:

A medida que aumenta la profundidad de perforación, aumenta la fricción entre el margen de la broca y la pared del orificio, lo que hace que disminuyan las vibraciones, se reduzcan las crestas y mejore la redondez. El orificio suele tener forma de embudo en sección longitudinal.

Para evitar estos problemas:

Cuando se taladra en superficies biseladas, curvas o escalonadas, la precisión de posicionamiento es deficiente debido al apoyo radial desigual de la broca, lo que también puede reducir la vida útil de la herramienta. Para mejorar la precisión de posicionamiento:

(1) Comience con un agujero piloto en el punto central

(2) Fresar un punto plano con una fresa para crear una superficie inicial estable.

(3) Emplear una broca con una capacidad de penetración superior y una gran rigidez.

(4) Reducir la velocidad de avance durante el acoplamiento inicial

Las rebabas se forman con frecuencia en las entradas y salidas de los orificios, especialmente al mecanizar materiales resistentes o chapas finas. Esto ocurre debido a la deformación plástica del material de la pieza cuando la punta de la broca está a punto de atravesarla. El material cercano a los bordes de corte exteriores experimenta:

Para minimizar la formación de rebabas:

Si se tienen en cuenta estos factores y se aplican las estrategias adecuadas, los fabricantes pueden mejorar considerablemente la precisión del taladrado y la calidad general de los orificios en diversas aplicaciones y materiales.