¿Alguna vez se ha preguntado por qué el acero inoxidable, conocido por su resistencia a la oxidación, a veces sigue mostrando signos de óxido? Este artículo explora la ciencia que hay detrás de la composición del acero inoxidable y los factores que afectan a su durabilidad. Aprenderás consejos prácticos para prevenir la oxidación y mantener su brillo.

Definición de acero inoxidable

El acero inoxidable es una aleación versátil compuesta principalmente de hierro, con un mínimo de 10,5% de cromo (Cr) y normalmente menos de 1,2% de carbono (C). Esta precisa combinación de elementos crea una capa protectora de óxido de cromo en la superficie, que confiere al acero inoxidable su característica resistencia a la corrosión.

En el proceso de fabricación del acero inoxidable, se añaden estratégicamente diversos elementos de aleación para mejorar propiedades específicas y características de rendimiento. Estos elementos incluyen:

El cuidadoso equilibrio de estos elementos da como resultado un material que no sólo es resistente a la oxidación y la corrosión, sino que también presenta excelentes propiedades mecánicas, lo que lo hace adecuado para una amplia gama de aplicaciones en todos los sectores industriales. Esta combinación única de propiedades es lo que realmente hace que el acero sea "inoxidable" y muy valorado en la ingeniería y la fabricación modernas.

La producción de acero inoxidable es un sofisticado proceso metalúrgico que implica la adición precisa de diversos elementos de aleación en cantidades específicas para conseguir las características de rendimiento deseadas. Esta cuidadosa manipulación de la composición da lugar a una amplia gama de calidades de acero inoxidable, cada una de ellas adaptada a aplicaciones y entornos específicos.

Los aceros inoxidables se clasifican en función de su composición química, microestructura y propiedades resultantes. Los elementos de aleación primarios, como el cromo, el níquel, el molibdeno y el nitrógeno, se ajustan para mejorar la resistencia a la corrosión, la resistencia mecánica, la ductilidad y otros atributos cruciales.

Por ejemplo, los aceros inoxidables austeníticos (serie 300) suelen contener niveles más altos de níquel para mejorar la conformabilidad y la resistencia a la corrosión, mientras que los grados ferríticos (serie 400) dependen más del cromo para sus propiedades. Los aceros inoxidables martensíticos incorporan carbono para aumentar su dureza y resistencia, lo que los hace adecuados para herramientas de corte e instrumentos quirúrgicos.

En la tabla siguiente se indican los elementos de aleación más comunes utilizados en los aceros inoxidables decorativos, sus intervalos de composición típicos y sus principales efectos sobre las propiedades del material. Es importante tener en cuenta que esta información se proporciona únicamente a modo de referencia, y que la selección del grado específico debe consultarse con expertos metalúrgicos o con las especificaciones del material.

Composición química del acero inoxidable Gráfico (porcentaje %)

| Calidades de acero | C | Si | Mn | P | S | Cr | Ni |

|---|---|---|---|---|---|---|---|

| 304 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.03 | 18-20 | 8-10 |

| 301 | ≤0.15 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.03 | 16-18 | 6-8 |

| 202 | ≤0.15 | ≤1.00 | 7.5-10 | ≤0.05 | ≤0.03 | 17-19 | 4-6 |

| 201 | ≤0.15 | ≤1.00 | 5.5-7.5 | ≤0.05 | ≤0.03 | 16-18 | 3.5-5.5 |

El conocimiento de estos grados permite a ingenieros, diseñadores y fabricantes seleccionar el acero inoxidable más adecuado para sus requisitos específicos, equilibrando factores como la resistencia a la corrosión, las propiedades mecánicas, la conformabilidad y la rentabilidad.

Composición de los elementos de aleación

La resistencia a la corrosión del acero inoxidable viene determinada principalmente por su contenido en cromo. Se requiere un mínimo de 10,5% de cromo para formar una película pasiva de óxido de cromo, que proporciona una protección básica contra la corrosión.

Un mayor contenido de cromo y níquel suele aumentar la resistencia a la corrosión. Por ejemplo, el acero inoxidable 304, que contiene 18-20% de cromo y 8-10% de níquel, presenta una excelente resistencia a la corrosión en muchos entornos.

Otros elementos de aleación, como el molibdeno, el nitrógeno y el titanio, pueden mejorar aún más las propiedades específicas de resistencia a la corrosión. Por ejemplo, el acero inoxidable 316, con adición de molibdeno 2-3%, ofrece una resistencia superior a la corrosión por picaduras y grietas en entornos ricos en cloruros.

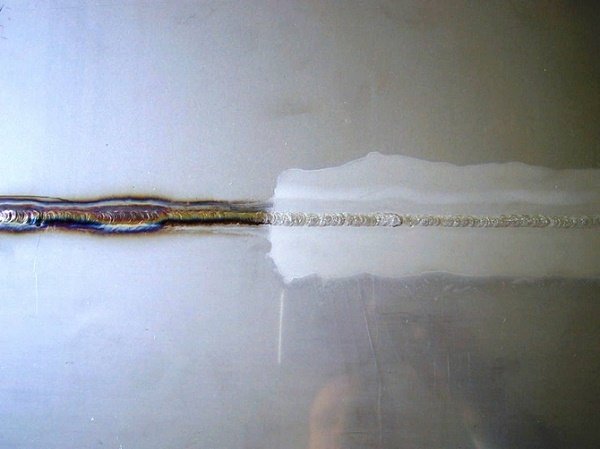

Calidad del proceso de fabricación

La calidad metalúrgica del acero inoxidable influye significativamente en su resistencia a la corrosión. Los procesos de fabricación avanzados garantizan:

Las grandes acerías tecnológicamente avanzadas suelen conseguir un control de calidad superior, lo que da lugar a productos resistentes a la corrosión más consistentes y fiables. Por el contrario, las instalaciones con equipos o procesos subóptimos pueden producir acero inoxidable con una resistencia a la corrosión comprometida debido a incoherencias en la composición, impurezas residuales o un control microestructural inadecuado.

Exposición medioambiental

El entorno de servicio desempeña un papel crucial en el comportamiento del acero inoxidable frente a la corrosión:

La selección adecuada del material, teniendo en cuenta tanto la composición de la aleación como los factores ambientales, es esencial para garantizar una resistencia óptima a la corrosión en aplicaciones específicas.

La práctica común de utilizar un imán para comprobar la calidad del acero inoxidable se basa en un error muy extendido. Aunque muchos consumidores creen que el acero inoxidable no magnético es intrínsecamente resistente a la oxidación, las propiedades magnéticas del acero inoxidable vienen determinadas en realidad por su microestructura y no por su resistencia a la corrosión.

La microestructura del acero inoxidable depende principalmente de su composición química y del tratamiento térmico al que se somete durante su fabricación. Las tres microestructuras principales del acero inoxidable son la ferrita, la austenita y la martensita. Los aceros inoxidables ferríticos y martensíticos son magnéticos, mientras que los austeníticos suelen ser no magnéticos. Sin embargo, es crucial tener en cuenta que el acero inoxidable austenítico, a pesar de sus excelentes propiedades mecánicas y soldabilidad, no siempre supera al acero inoxidable ferrítico en términos de resistencia a la corrosión.

El mercado ofrece diversos grados de acero inoxidable, incluidos los de las series 200 y 300 con bajo contenido en níquel y alto en manganeso. Estos grados no son magnéticos, pero a menudo presentan características de rendimiento inferiores a las del acero inoxidable 304 estándar de la industria, que contiene un mayor contenido de níquel. Cabe señalar que incluso el acero inoxidable 304 puede mostrar ligeras propiedades magnéticas tras determinados procesos de fabricación, como el estirado en frío, el recocido de alivio de tensiones, el pulido de precisión o la fundición a la cera perdida.

Además, la resistencia a la corrosión del acero inoxidable se atribuye principalmente a su contenido en cromo, que forma una capa pasiva protectora en la superficie. Esta capa pasiva está presente tanto en los aceros inoxidables magnéticos como en los no magnéticos, por lo que el ensayo magnético no es un indicador fiable de la resistencia a la corrosión.

En conclusión, utilizar las propiedades magnéticas como único criterio para juzgar la calidad del acero inoxidable es científicamente poco sólido y puede llevar a conclusiones erróneas sobre el rendimiento del material. Una evaluación exhaustiva que tenga en cuenta factores como la composición química, la aplicación prevista y las propiedades específicas del grado es esencial para seleccionar el acero inoxidable adecuado para un fin determinado.

Muchos consumidores llevan un pequeño imán cuando compran acero inoxidable, creyendo que el acero inoxidable no magnético es intrínsecamente a prueba de óxido. Sin embargo, esto es un concepto erróneo. Las propiedades magnéticas del acero inoxidable vienen determinadas por su estructura cristalina, no por su resistencia a la corrosión.

A menudo, los clientes se sorprenden al ver manchas marrones de óxido en las superficies de acero inoxidable, suponiendo que "inoxidable" significa que nunca se oxida y que, si lo hace, el material debe ser defectuoso. Sin embargo, este punto de vista simplifica en exceso la compleja naturaleza del acero inoxidable.

En realidad, el acero inoxidable puede corroerse en determinadas condiciones. Aunque resiste la oxidación atmosférica, su resistencia a la corrosión en ambientes ácidos, alcalinos y salinos varía en función de varios factores:

Por ejemplo, el acero inoxidable 304 presenta una excelente resistencia a la corrosión en atmósferas secas y limpias. Sin embargo, cuando se expone a entornos costeros, puede corroerse rápidamente debido a la niebla marina rica en cloruros. Esto demuestra que no todos los grados de acero inoxidable pueden resistir la corrosión de forma universal.

La resistencia a la corrosión del acero inoxidable se debe a una fina, continua y estable película de óxido rica en cromo sobre su superficie. Esta capa pasiva impide la infiltración de oxígeno y la posterior oxidación del metal subyacente. Sin embargo, si esta película protectora se ve continuamente comprometida, el oxígeno atmosférico y la humedad pueden penetrar y reaccionar con los átomos de hierro, provocando una oxidación superficial progresiva.

Varios mecanismos pueden dañar la película protectora de las superficies de acero inoxidable:

Las condiciones mencionadas pueden comprometer la integridad de la película pasiva de óxido de cromo sobre la superficie del acero inoxidable, lo que provoca corrosión localizada y oxidación potencial.

Para mantener una superficie metálica inmaculada y resistente a la corrosión, recomendamos aplicar las siguientes buenas prácticas:

Siguiendo estas pautas, podrá prolongar considerablemente la vida útil de los componentes de acero inoxidable y mantener su atractivo estético en diversas condiciones ambientales.

La aplicación de pasta o spray de decapado elimina eficazmente el óxido y regenera la película protectora de óxido de cromo, restaurando la resistencia a la corrosión del acero inoxidable. Este proceso implica:

Tras el tratamiento, utilice un equipo de pulido de grano fino para restaurar el acabado de la superficie y, a continuación, aplique una cera de pulido de alta calidad para sellar y proteger la superficie.

Para pequeñas manchas de óxido, puede ser eficaz una mezcla 1:1 de alcohol mineral y aceite de máquina ligero. Aplique la solución, deje que penetre y limpie con un paño de microfibra.

b) Métodos mecánicos:

Las técnicas mecánicas de eliminación de óxido incluyen:

Estos métodos eliminan eficazmente los contaminantes de la superficie, incluidas las partículas de hierro incrustadas, que son especialmente problemáticas en entornos húmedos. Sin embargo, es crucial realizar la limpieza mecánica cuando la superficie está seca para evitar la oxidación repentina inducida por la humedad.

Tenga en cuenta que, aunque la limpieza mecánica elimina eficazmente el óxido superficial, no mejora intrínsecamente la resistencia a la corrosión del material. Para mejorar la protección:

Combinando métodos químicos y mecánicos adecuados, seguidos de técnicas de acabado apropiadas, se puede restaurar y mantener eficazmente la resistencia a la corrosión y el atractivo estético del acero inoxidable.