¿Cómo consiguen las pulidoras ese acabado perfecto en las superficies metálicas? En este artículo, exploramos los intrincados mecanismos que se esconden tras estas herramientas esenciales. Desde los componentes que intervienen hasta el proceso de pulido en dos fases, aprenderá cómo estas máquinas garantizan tanto la eficacia como la precisión. Descubra conocimientos prácticos sobre el funcionamiento de las pulidoras, sus aplicaciones y consejos para lograr resultados óptimos en el trabajo del metal. Tanto si es un profesional experimentado como si es nuevo en este campo, esta guía le proporcionará información valiosa para mejorar sus técnicas de pulido.

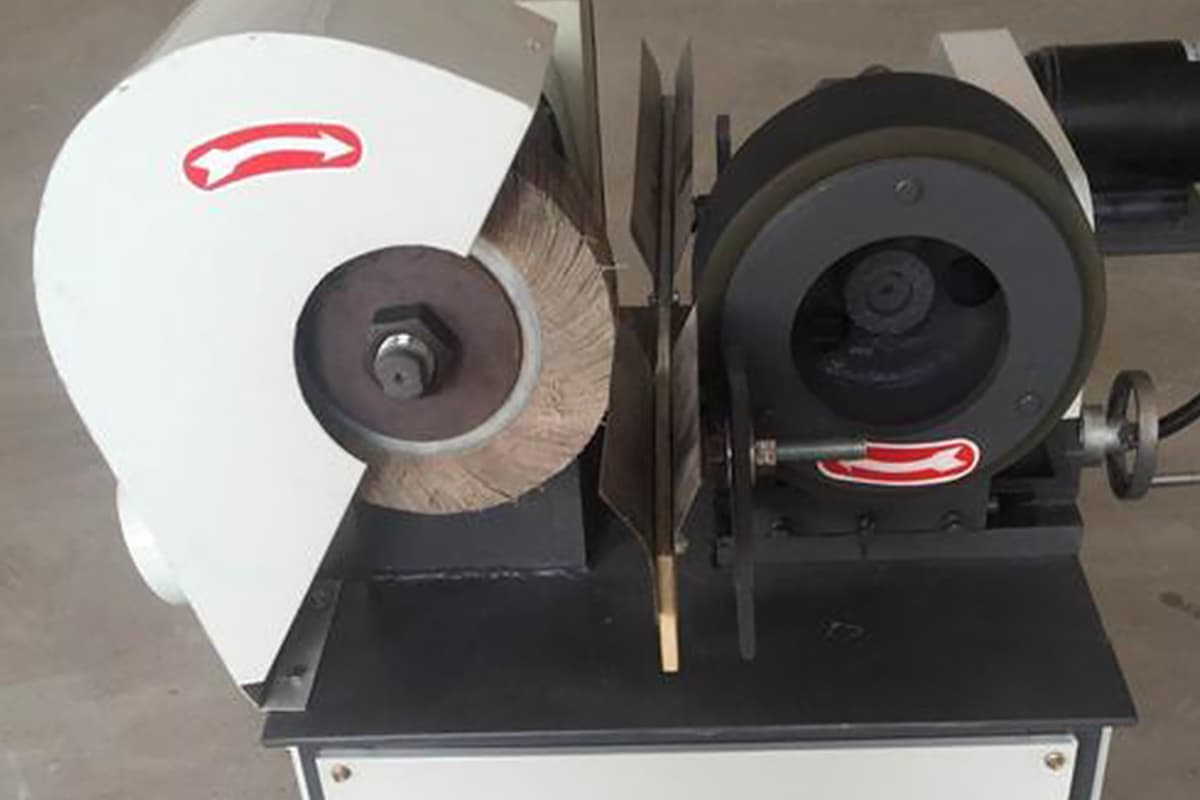

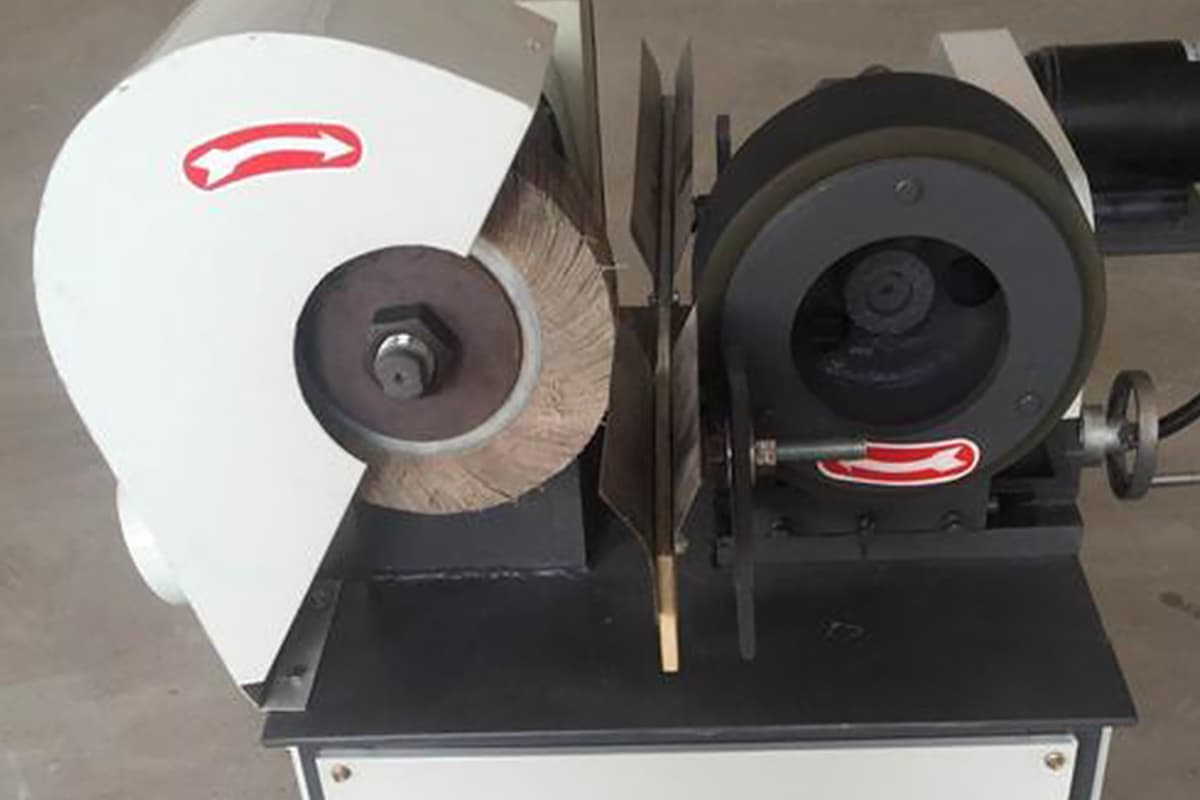

Una pulidora es una herramienta eléctrica compuesta por componentes fundamentales como una base, un disco de pulido, una tela de pulido, una cubierta de pulido y una tapa.

El motor está fijado a la base, y el manguito cónico utilizado para fijar el disco de pulido está conectado al eje del motor mediante tornillos.

El tejido de pulido se fija al disco de pulido mediante un anillo, y cuando el motor se pone en marcha conectando la alimentación a través de la base, la muestra puede pulirse en el disco giratorio aplicando presión manualmente.

El líquido de pulido añadido durante el proceso puede fluir hacia una bandeja cuadrada colocada junto a la máquina a través de un tubo de drenaje en una bandeja de plástico fijada en la base.

La cubierta y la tapa de pulido evitan que el polvo y otros residuos caigan sobre la tela de pulido cuando la máquina no está en uso, manteniendo así su eficacia.

La clave del funcionamiento de la pulidora es conseguir la mayor velocidad de pulido posible para eliminar rápidamente la capa de daños producida durante el rectificado.

Al mismo tiempo, la capa de daño de pulido no debe alterar la estructura final observada, lo que significa que no debe crear estructuras falsas.

El primero requiere el uso de abrasivos más gruesos para garantizar una mayor velocidad de pulido para eliminar la capa de daños de rectificado, pero la capa de daños de pulido también será más profunda.

Este último requiere los materiales más finos para que la capa de daño de pulido sea menos profunda, pero la velocidad de pulido será menor.

La mejor solución a esta contradicción es dividir el pulido en dos etapas. La finalidad del pulido basto es eliminar la capa de daño por rectificado, esta etapa debe tener la máxima tasa de pulido, y el daño superficial formado por el pulido basto es una consideración secundaria, pero también debe ser lo más pequeño posible.

La segunda es el pulido fino (o pulido final), cuyo objetivo es eliminar los daños superficiales causados por el pulido basto, reduciendo al mínimo los daños del pulido.

Al pulir con la pulidora, la superficie de pulido de la muestra debe estar absolutamente paralela al disco de pulido y presionada de forma uniforme y ligera sobre él, teniendo cuidado de evitar que la muestra salga despedida y cree nuevos arañazos debido a una presión excesiva.

Al mismo tiempo, la muestra debe girar y moverse hacia delante y hacia atrás a lo largo del radio de la plataforma giratoria para evitar un rápido desgaste local del tejido de pulido.

Las suspensiones de micro polvo deben añadirse continuamente durante el proceso de pulido para mantener el tejido de pulido a un determinado nivel de humedad.

Demasiada humedad puede reducir el efecto de los arañazos de pulido, haciendo que la fase dura de la muestra sobresalga y no metálico inclusiones en el acero y fase de grafito en el hierro fundido para producir fenómenos de "arrastre de cola".

Si la humedad es demasiado baja, la muestra se calentará debido a la fricción, el efecto de lubricación disminuirá, la superficie de rectificado perderá su brillo, e incluso aparecerán manchas negras, y las aleaciones ligeras dañarán la superficie.

Para lograr el objetivo del pulido basto, la velocidad de la mesa giratoria debe ser relativamente baja, preferiblemente no superior a 600r/min; el tiempo de pulido debe ser superior al tiempo necesario para eliminar los arañazos, ya que también es necesario eliminar la capa de deformación.

Tras el pulido basto, la superficie rectificada es lisa pero mate, y al microscopio se aprecian arañazos uniformes y finos que deben eliminarse mediante el pulido fino.

Durante la fase de pulido fino, la velocidad de la mesa giratoria puede aumentarse adecuadamente, y el tiempo de pulido debe ser suficiente para eliminar la capa de daños causados por el pulido grueso.

Tras el pulido fino, la superficie rectificada brilla como un espejo. No se aprecian arañazos en las condiciones de campo claro de un microscopio, pero sí con iluminación de contraste de fases.

La calidad del pulido afecta significativamente a la microestructura de la muestra y ha atraído cada vez más la atención de los expertos.

En los últimos años se ha investigado mucho, tanto a escala nacional como internacional, sobre el rendimiento de las pulidoras, lo que ha dado lugar a numerosos nuevos modelos y generaciones de equipos de pulido, que han pasado del funcionamiento manual a diversas pulidoras semiautomáticas y totalmente automáticas.

A continuación, presentamos el rendimiento y las características de varias pulidoras mecánicas de uso común.

Estas máquinas están diseñadas específicamente para procesar las superficies de acero, aluminio, cobre y otros productos y tubos metálicos. Docenas de accesorios originales de fábrica se adaptan a diferentes requisitos, creando sin esfuerzo una variedad de acabados como copos de nieve, patrones cepillados, ondas, superficies mates y espejos.

Pueden reparar con rapidez arañazos profundos y pequeños rasguños, así como esmerilar y pulir rápidamente soldaduras, marcas de agua, películas oxidadas, manchas y pintura. Son adecuadas para desbarbar, redondear esquinas y el procesamiento decorativo de metales.

Durante su funcionamiento, no crean sombras, zonas de transición ni superficies decorativas irregulares, lo que las convierte en equipos cruciales en la línea de producción de productos metálicos.

Las máquinas pulidoras son aplicables en las siguientes industrias: