¿Alguna vez se ha preguntado por qué algunos tubos se arrugan o rompen durante el curvado? Este artículo explora las causas de estos problemas, centrándose en factores como el radio de curvatura, las propiedades del material y los ajustes de la máquina. Si conoce estas variables, podrá mejorar la calidad de sus proyectos de curvado de tubos, reducir los residuos y mejorar la eficacia general. Prepárese para descubrir soluciones prácticas para conseguir curvados suaves y sin defectos en sus tubos.

En la fabricación de tubos de escape para automóviles y piezas tubulares similares, es frecuente que se produzcan problemas de calidad, como arrugas o roturas, debido a factores como el radio de curvatura y las propiedades del material. Es especialmente importante reducir o eliminar estos problemas para mejorar la calidad del producto y reducir los índices de desechos.

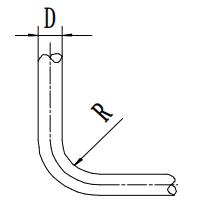

El proceso de curvado de los tubos es comparable al de las chapas metálicas: la pared exterior de la capa neutra se somete a un esfuerzo de tracción, lo que adelgaza la pared, mientras que la pared interior de la capa neutra experimenta un esfuerzo de compresión, lo que engrosa la pared. Una deformación excesiva puede provocar grietas en la pared exterior y arrugas en la pared interior. La tabla 1 presenta los radios de curvatura mínimos de los tubos de acero.

Cuadro 1: Mínimo Radio de curvatura (R) para tubos de acero

| Espesor de pared | Radio mínimo de curvatura R |

| 0.02D | 4D | |

| 0.05D | 3.6D | |

| 0.10D | 3D | |

| 0.15D | 2D |

Los métodos de curvado de tubos suelen incluir: curvado con herramientas manuales de curvado de tubos; curvado con máquinas dedicadas al curvado de tubos; método de curvado antideformación; curvado por extrusión en frío; prensado de moldes para formar codos; curvado por extrusión en caliente de varillas con núcleo. Este artículo se centra principalmente en el uso de máquinas dedicadas al curvado de tubos como ejemplos para analizar los problemas de arrugas y desgarros.

1. Mandril

2. Placa guía

3. Muere

4. Bloqueo de presión

5. Componente de tubo

La curvadora de tubos especializada suele utilizar un mandril para el curvado. El proceso consiste en montar la matriz, elemento 3, en un husillo giratorio de la máquina. Antes de doblar el tubo, éste se sujeta a la matriz mediante el bloque de presión (elemento 4). Un mandril, elemento 1, se inserta en el interior del tubo. Cuando la máquina se pone en marcha, el material del tubo se dobla gradualmente alrededor de la matriz para tomar forma.

Durante el proceso de plegadoUn radio de curvatura menor podría provocar arrugas en la cara interior o incluso grietas en la pared exterior. El diseño debe tener en cuenta el grosor de la pared del tubo, el diámetro exterior y la longitud del tubo. propiedades del material. Para elegir el radio de curvatura debe consultarse la tabla 1.

Empíricamente, cuando se utiliza un mandril cilíndrico regular para el curvado, el radio mínimo de curvatura puede ser ligeramente inferior al indicado en la Tabla 1, siempre que no provoque arrugas o grietas. Cuando se requiere un radio de curvatura menor, se puede aumentar el grosor de la pared del tubo, reducir el diámetro exterior y seleccionar un material con buena ductilidad y exterior liso.

3.2.1 Posición de trabajo del mandril

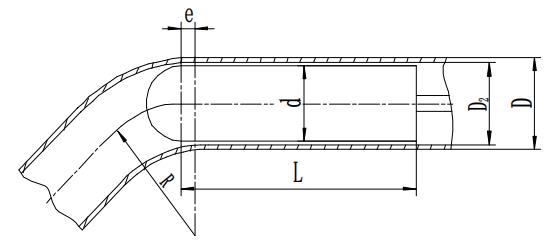

En el curvado de tubos con núcleo, la forma y la posición de funcionamiento del mandril tienen un impacto significativo en la calidad de curvado del tubo. Normalmente, el diámetro d del mandril debe ser 0,5-1,5 mm menor que el diámetro interior del tubo, lo que facilita la inserción en el tubo.

La distancia e desde el punto en que el mandril entra en el tubo hasta el inicio del proceso de curvado (véase la figura 2) puede calcularse mediante la siguiente fórmula empírica.

En la ecuación,

3.2.2 Selección de la forma del mandril

Existen varias formas de mandril, que se dividen a grandes rasgos en: mandriles cilíndricos estándar, mandriles en forma de cuchara, mandriles de cadena y mandriles de eje flexible. El mandril cilíndrico estándar se utiliza a menudo debido a su estructura simple, facilidad de fabricación y fácil extracción después del doblado.

Sin embargo, como la superficie de contacto entre el mandril y la pared del tubo es pequeña, resulta menos eficaz para evitar la creación de una forma elíptica.

La longitud del mandril, denotada como L, debe ser (ver Fig. 2)

L = (3 a 5) d mm

Cuando el diámetro d del mandril es grande, el coeficiente toma un valor menor, y viceversa.

3.2.3 Control de la holgura entre el mandril y la pared interior de los accesorios de tubería

Si la separación entre el mandril y la pared interior de los accesorios de tubería es demasiado grande, al principio del proceso de curvado, el mandril y la pared de la tubería no se tocan completamente, lo que provoca arrugas graves en la cara interior de los accesorios de tubería y la aparición de curvas muertas. Si la separación es demasiado pequeña, cuando sujeción un tubo soldado regular, la altura irregular de la soldadura en la pared interior del racor puede dificultar la inserción del mandril en el racor.

A través de un largo periodo de resumen tubo curvado trabajo, el autor ha determinado una separación más adecuada entre la pared interior del tubo y el mandril:

c = D2 - d = 0,5 a 1,5 mm.

En las operaciones estándar de curvado de tubos en máquinas curvadoras, las placas guía (figura 1) sujetan la pieza y se mueven de forma sincronizada con ella. La velocidad de esta placa guía es ajustable, y su velocidad de movimiento influye directamente en la calidad del tubo curvado.

La pieza, sujeta por el bloque de prensado a la matriz, contiene un mandril en su interior. A medida que la máquina funciona, el material del tubo se dobla gradualmente alrededor de la matriz, y la placa guía avanza en sincronización con la velocidad de la matriz. Durante este proceso, la fricción estática entre la placa guía y la pieza actúa sobre ésta.

Si la velocidad de la placa guía es superior a la de la matriz, imparte un empuje de avance a la pieza; por el contrario, aplica una fuerza de resistencia si su velocidad es inferior. Las pruebas de doblado demuestran que, en igualdad de condiciones, si la velocidad de la placa guía supera considerablemente la velocidad lineal de la matriz, tienden a formarse arrugas en la pared interior del tubo.

Por el contrario, si la velocidad de la placa guía es muy inferior, la pared exterior del tubo se adelgaza notablemente, hasta el punto de desgarrarse. Por lo tanto, ajustar eficazmente la velocidad de empuje de la placa guía para que coincida con la de la matriz es crucial para garantizar la calidad del curvado.

De este análisis se desprende que la velocidad de empuje de la placa guía debe sincronizarse con la velocidad de curvado durante el proceso de curvado. Por lo tanto, antes de curvar o después de cambiar a una matriz de radio de curvado diferente, es necesario ajustar la velocidad de la placa guía en consecuencia.

Como se muestra en la figura 1, la velocidad de curvatura α y el radio de curvatura R están preestablecidos. La longitud de arco que matriz dobladora debe girar, es decir, se calcula la distancia que la placa guía debe avanzar sincrónicamente en el mismo tiempo. La plegadora gira al ralentí mientras el operario gira lentamente la manivela de la válvula de control de velocidad, observando el movimiento de la placa guía.

Tras doblar hasta el ángulo fijado y parar, se mide con una regla el desplazamiento real de la placa guía, comparándolo con el cálculo teórico. Si difieren, puede repetirse el ajuste en vacío hasta que el valor medido coincida con el calculado.

En realidad, debido a los factores de carga, la velocidad de movimiento de la placa guía durante el curvado real suele ser más lenta que durante el ralentí. Por lo tanto, al ajustar la velocidad de empuje de la placa guía, el valor real puede ser ligeramente superior al valor teórico.

En conclusión, la presencia de arrugas, desgarros o deformidades elípticas en el tubo es una medida importante de la calidad del curvado.

Estos defectos de calidad pueden minimizarse seleccionando un radio de curvatura adecuado, una forma de mandril apropiada, controlando la separación entre el mandril y la pared interior del tubo, ajustando la posición de inserción del mandril y la velocidad de movimiento de la placa guía.