¿Qué hace que un metal se rompa bajo tensión mientras que otro simplemente se dobla? Este artículo explora las diferencias cruciales entre el límite elástico y la resistencia a la tracción, explicando cómo afecta cada propiedad al rendimiento de los materiales. Los lectores conocerán los factores que influyen en estas resistencias y sus implicaciones prácticas en ingeniería, esenciales para seleccionar los materiales adecuados para diversas aplicaciones.

Los tres criterios de fluencia más utilizados en ingeniería son:

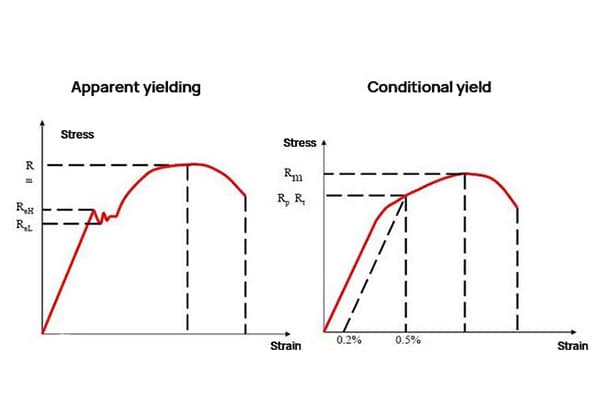

(1) Límite proporcional - La tensión más alta que mantiene una relación lineal en la curva tensión-deformación, representada internacionalmente como σp. Se considera que el material empieza a ceder cuando la tensión supera σp.

(2) Límite elástico - Después de cargar y descargar una muestra de ensayo, la norma es que no haya deformación residual permanente. La tensión más alta a la que el material puede recuperarse completamente elásticamente se representa comúnmente como σel internacionalmente. Se considera que el material empieza a ceder cuando la tensión supera σel.

(3) Límite elástico - La norma es una deformación residual específica, como 0,2% de tensión de deformación residual tomada como límite elástico, simbolizada como σ0,2 o σys.

Entre los factores intrínsecos que influyen en el límite elástico se encuentran:

Enlace, microestructura, estructura, propiedades atómicas. La comparación del límite elástico del metal con la cerámica y los polímeros demuestra el impacto fundamental de la unión.

Desde la perspectiva de las influencias microestructurales, cuatro mecanismos de refuerzo pueden afectar al límite elástico de los materiales metálicos:

(1) Fortalecimiento de la solución sólida;

(2) Endurecimiento por deformación;

(3) Refuerzo de la precipitación y refuerzo de la dispersión;

(4) Fortalecimiento del límite de grano y del subgrano.

El refuerzo por precipitación y el refinamiento del grano son los métodos más comunes para mejorar el límite elástico de las aleaciones industriales. Entre estos mecanismos de refuerzo, los tres primeros disminuyen la plasticidad al tiempo que mejoran la resistencia del material. Sólo el refinado de granos y subgranos puede aumentar tanto la resistencia como la plasticidad.

Entre los factores extrínsecos que influyen en el límite elástico se encuentran:

Temperatura, velocidad de deformación, estado tensional. A medida que disminuye la temperatura y aumenta la velocidad de deformación, aumenta el límite elástico del material. Los metales cúbicos centrados en el cuerpo son especialmente sensibles a la temperatura y a la velocidad de deformación, lo que da lugar al fenómeno de la fragilidad del acero a baja temperatura.

El efecto del estado de tensión también es importante. Aunque el límite elástico refleja una propiedad fundamental del material, diferentes estados de tensión darán lugar a diferentes límites elásticos. Normalmente, cuando hablamos del límite elástico de un material, nos referimos a su límite elástico bajo tensión unidireccional.

Los métodos tradicionales de diseño de la resistencia utilizan el límite elástico como norma para los materiales plásticos, definiendo la tensión admisible [σ]=σys/n, donde el factor de seguridad n suele ser 2 o superior. Para los materiales frágiles, se utiliza como norma la resistencia a la tracción, que define la tensión admisible [σ]=σb/n, donde el factor de seguridad n suele ser 6.

Es importante tener en cuenta que seguir los métodos tradicionales de diseño de la resistencia conducirá inevitablemente a hacer demasiado hincapié en los materiales de alto límite elástico. Sin embargo, a medida que aumenta el límite elástico del material, disminuye su resistencia a la fractura, lo que aumenta el riesgo de fractura frágil.

El límite elástico no sólo tiene un significado de aplicación directa, sino que también mide a grandes rasgos determinados comportamientos mecánicos y el rendimiento de los procesos de los materiales en ingeniería.

Por ejemplo, un aumento del límite elástico del material lo hace más sensible a la corrosión por tensiones y fragilización por hidrógeno. Si el límite elástico de un material es bajo, tiene mejor conformado en frío y las propiedades de soldadura. Por lo tanto, el límite elástico es un indicador clave indispensable de propiedades del material.

Después de que un material comience a ceder, la deformación continuada provocará el endurecimiento por deformación.

El índice de endurecimiento por deformación n refleja el endurecimiento por deformación de un material después de que comience a ceder y continúe deformándose, determinando la tensión máxima en la que comienza a producirse el estrangulamiento. n también determina la deformación uniforme máxima que puede producir un material, un valor crucial en la deformación en frío. procesos de conformado.

Para las piezas de trabajo, también se requiere que los materiales tengan determinadas capacidades de endurecimiento por deformación.

De lo contrario, en caso de sobrecargas ocasionales, se producirá una deformación plástica excesiva, que podría provocar deformaciones locales desiguales o fracturas.

Por lo tanto, la capacidad de endurecimiento por deformación de un material es una garantía fiable para el uso seguro de las piezas.

El endurecimiento por deformación es un medio esencial para aumentar la resistencia de los materiales. El acero inoxidable tiene un gran índice de endurecimiento por deformación n=0,5, lo que da lugar a una gran cantidad de deformación uniforme.

Aunque el límite elástico del acero inoxidable no es alto, puede mejorarse considerablemente mediante la deformación en frío. Acero con alto contenido en carbono El alambre, tras el tratamiento isotérmico en baño de plomo y el trefilado, puede alcanzar más de 2000MPa.

Sin embargo, los métodos tradicionales de refuerzo por deformación sólo pueden aumentar la resistencia reduciendo significativamente la plasticidad. En algunos nuevos materiales se observa que los cambios en la microestructura y su distribución pueden mejorar tanto la resistencia como la plasticidad durante la deformación.

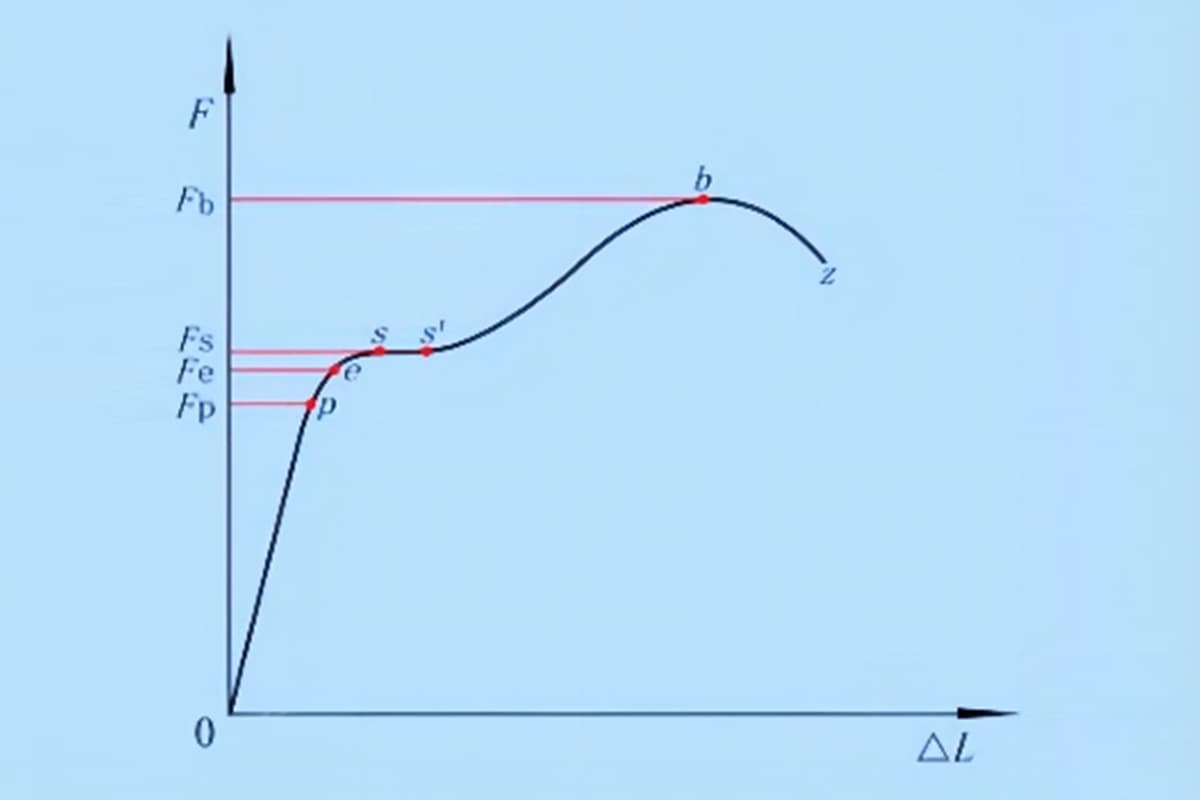

La resistencia a la tracción representa la resistencia a la fractura cuando los materiales no presentan estrangulamiento. Cuando se utilizan materiales frágiles en el diseño de productos, su tensión admisible se basa en la resistencia a la tracción. Qué significa la resistencia a la tracción para los materiales plásticos en general?

Aunque la resistencia a la tracción sólo representa la máxima resistencia a la deformación plástica uniforme, indica la capacidad de carga límite del material bajo tensión estática. La carga externa correspondiente a la resistencia a la tracción σb es la carga máxima que puede soportar la probeta.

Aunque el necking se desarrolla continuamente y la tensión real aumenta, la carga externa disminuye rápidamente.

El trabajo consumido por unidad de volumen de material desde la deformación hasta la fractura bajo tensión estática se denomina tenacidad estática. En sentido estricto, debería ser el área bajo la curva tensión-deformación real.

Por simplicidad en ingeniería, se aproxima como: Para los materiales plásticos, la tenacidad estática es un indicador global de la resistencia y la plasticidad.

Los materiales de alta resistencia pura, como el acero para muelles, no tienen una gran tenacidad estática, y el acero con bajo contenido en carbono y buena plasticidad tampoco tiene una gran tenacidad estática.

Sólo los aceros estructurales de medio carbono (aleados) templados y revenidos a alta temperatura poseen la mayor tenacidad estática.

La dureza no es una propiedad básica independiente de los metales. Se refiere a la capacidad de un metal para resistir la deformación o fractura en su superficie dentro de un pequeño volumen.