Vous êtes-vous déjà demandé comment des plaques d'acier massives sont transformées en formes parfaitement incurvées ? Dans cet article de blog captivant, nous allons plonger dans le monde fascinant des cintreuses à 3 rouleaux. Découvrez les principes de fonctionnement ingénieux de ces merveilles mécaniques et bénéficiez des conseils d'experts de l'industrie. Que vous soyez un passionné d'ingénierie ou simplement curieux des processus de fabrication, cet article vous dévoilera les secrets du cintrage de précision des métaux. Préparez-vous à être surpris par la puissance et la précision des cintreuses à 3 rouleaux !

L'évolution rapide du secteur manufacturier, stimulée par les politiques nationales en matière d'énergie propre, a entraîné une forte augmentation de la demande d'installations de production d'énergie à partir du charbon, de l'hydroélectricité, de l'énergie nucléaire et de l'énergie éolienne. Cette croissance a par conséquent accru le besoin en machines de laminage de plaques à grande échelle, capables de traiter des composants de pipelines et des sections de tours de colonnes avec précision et efficacité.

Parallèlement, l'expansion de l'exploration pétrolière et gazière offshore, du traitement pétrochimique et des industries chimiques du charbon a entraîné une augmentation de la production de navires lourds à haute pression. Cette tendance a catalysé l'adoption généralisée de rouleaux de tôles fortes spécialisés, conçus pour former des tôles épaisses et très résistantes. Ces systèmes de laminage avancés sont essentiels à la fabrication de composants critiques tels que :

Ces machines à laminer les tôles utilisent des technologies de pointe pour obtenir la précision dimensionnelle, les propriétés des matériaux et l'état de surface requis. Elles intègrent souvent des caractéristiques telles que le contrôle de la couronne variable, le cintrage des cylindres de travail et des systèmes d'automatisation avancés pour garantir une qualité constante sur une large gamme d'épaisseurs de tôles et de qualités de matériaux, y compris les aciers faiblement alliés à haute résistance (HSLA) et les alliages spécialisés utilisés dans des conditions d'exploitation extrêmes.

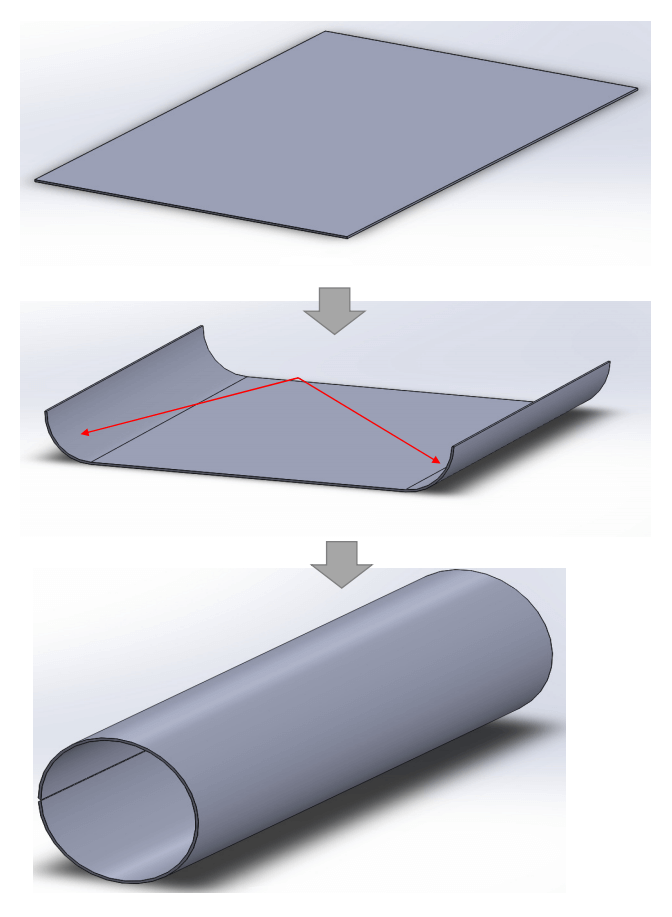

La profileuse, également appelée rouleuse de plaques ou rouleuse de tôles, est un équipement polyvalent de formage des métaux utilisé pour transformer des plaques de métal plates en formes cylindriques, coniques ou incurvées par un processus de pliage continu.

Cette machine fonctionne selon le principe du pliage à trois points, où le positionnement stratégique et la rotation synchronisée des rouleaux de formage induisent une déformation plastique contrôlée de la tôle. Au fur et à mesure que la tôle passe à travers les rouleaux, elle subit un pliage progressif, ce qui permet d'obtenir le profil souhaité de la pièce à usiner.

Les profileuses trouvent de nombreuses applications dans divers secteurs, notamment la fabrication d'appareils à pression, l'architecture navale, les infrastructures pétrolières et gazières, les usines de traitement chimique, la fabrication de charpentes métalliques et la fabrication de machines lourdes.

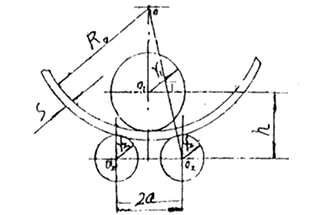

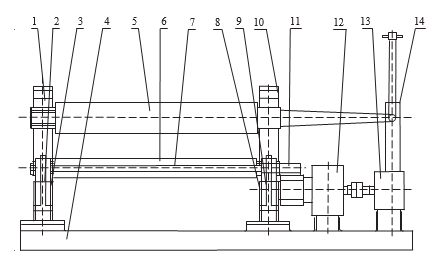

Dans une configuration typique à trois rouleaux, deux rouleaux inférieurs servent de rouleaux d'entraînement, capables de tourner dans les deux sens pour faciliter l'alimentation en marche avant et en marche arrière. Le rouleau supérieur, appelé rouleau de pincement ou rouleau de cintrage, est réglable verticalement pour contrôler le rayon de cintrage et s'adapter à différentes épaisseurs de matériau. Cette disposition permet un contrôle précis du processus de formage, ce qui permet de produire des géométries complexes avec une grande précision. (Voir figure)

Les modèles avancés peuvent intégrer des caractéristiques telles que l'actionnement hydraulique ou servoélectrique pour une précision accrue, des commandes CNC pour un fonctionnement automatisé et des systèmes de surveillance en temps réel pour garantir une qualité constante. Certaines machines proposent également des accessoires spécialisés pour des tâches telles que le laminage des cônes ou le pré-pliage des bords, ce qui accroît encore leur polyvalence dans les processus de fabrication des métaux.

Le processus de laminage des tôles d'acier consiste à faire passer le matériau entre des rouleaux supérieurs et inférieurs stratégiquement positionnés. Le contact en trois points créé par ces rouleaux induit une déformation contrôlée qui transforme la tôle en un profil courbe ou circulaire.

Cette technique de formage de la tôle peut être considérée comme une opération continue de pliage en trois points, exécutée par une cintreuse de précision à trois galets. Le processus commence lorsqu'une extrémité de la plaque métallique est introduite entre les rouleaux supérieur et inférieur.

Le rouleau supérieur exerce une force calculée vers le bas sur la plaque métallique, initiant une déformation plastique par flexion sous l'effet d'une contrainte de compression. Simultanément, la rotation des rouleaux inférieurs, entraînée par l'interface de frottement entre la plaque et les surfaces des rouleaux, facilite le mouvement bidirectionnel de la plaque le long de son axe longitudinal.

Lorsque la plaque traverse la zone de déformation du rouleau, une déformation plastique se produit lorsque la contrainte induite dépasse la limite d'élasticité du matériau. Cette déformation contrôlée se propage sur toute la longueur de la plaque, ce qui entraîne une flexion plastique uniforme qui se conforme au profil géométrique souhaité.

Le positionnement relatif des rouleaux supérieur et inférieur peut être ajusté avec précision pour obtenir une large gamme de rayons de courbure. Le rayon minimum atteignable est limité par le diamètre du rouleau supérieur, ce qui garantit la flexibilité du processus tout en préservant l'intégrité structurelle.

Un aspect essentiel de ce processus est l'application continue d'une pression vers le bas par le rouleau supérieur, qui oscille d'avant en arrière sur la surface de la plaque. Cette interaction dynamique garantit une déformation constante et contribue à la qualité globale du produit fini.

La méthode décrite illustre le principe de fonctionnement d'une cintreuse symétrique à trois rouleaux, un outil polyvalent dans la fabrication moderne des métaux. Sa capacité à produire des résultats précis et reproductibles en fait un outil précieux dans des secteurs allant de la construction à l'aérospatiale.

Les rouleaux d'entraînement II et III sont actionnés par un système moteur-réducteur synchronisé, tournant à des vitesses identiques dans le même sens ou dans des sens opposés. Cette synchronisation assure une distribution uniforme de la force et un flux constant de matériau pendant le processus de pliage.

Le mouvement de la plaque vers l'avant est facilité par les forces de friction générées entre les rouleaux et la surface de la plaque. Cette méthode de propulsion basée sur la friction permet un contrôle précis de la progression de la plaque dans l'appareil de pliage.

La polyvalence de la machine dans la production de courbures variées est obtenue grâce au réglage précis de la position du rouleau supérieur. Ce réglage permet d'ajuster avec précision le rayon de courbure pour répondre à des exigences de conception spécifiques.

Lorsque la courbure souhaitée n'est pas obtenue en un seul passage, le processus utilise une approche itérative. La position du rouleau supérieur peut être ajustée progressivement et le processus de laminage répété jusqu'à ce que la pièce soit conforme à la forme spécifiée. Cette méthodologie adaptative garantit une grande précision du produit final.

La configuration de la cintreuse symétrique à trois galets, avec des galets disposés en triangle isocèle, introduit un segment de ligne droite caractéristique aux deux extrémités de la pièce pendant le processus de laminage. Ce segment non plié, qui représente environ la moitié de la distance entre les centres des deux rouleaux inférieurs, constitue une zone où un laminage efficace ne peut se produire et est considéré comme la principale limitation de ce type de machine.

Malgré cette contrainte, la cintreuse de plaques à trois rouleaux symétriques reste largement adoptée par l'industrie. Sa popularité est attribuée à sa conception simple, à son fonctionnement convivial et à sa rentabilité, ce qui en fait un choix privilégié pour de nombreuses applications de fabrication.

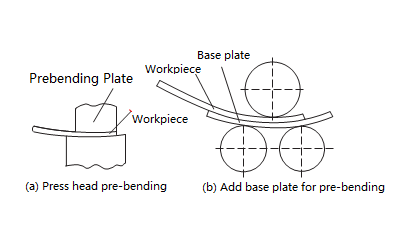

Pour résoudre le problème du segment rectiligne, diverses stratégies d'atténuation peuvent être employées, adaptées aux exigences de production spécifiques et aux caractéristiques des pièces à usiner. Le tableau suivant présente ces méthodes et fournit des conseils pour optimiser le processus de pliage et minimiser les imperfections finales.

| Objet | Solution |

| Pré-pliage de coude | Cette technique consiste à utiliser une matrice pour pré-courber les extrémités de la plaque d'acier dans un moule. machine de presseafin d'obtenir la courbure souhaitée. |

| Garder l'allocation | Ajouter la surépaisseur appropriée aux extrémités de la plaque. Après avoir déroulé une certaine longueur aux deux extrémités, le reste (également appelé segment de ligne droite) peut être coupé. |

| Ajouter une plaque de base pour le pré-pliage | Cette méthode est mise en œuvre sur le machine à roulercomme le montre la figure 3b. Toutefois, lors de l'adoption de cette méthode, il est essentiel de tenir compte de la capacité de la machine à rouler, c'est-à-dire de la capacité combinée de la machine à rouler et de la machine de production. force de flexion de la pièce et du joint nécessaire ne doit pas dépasser celle de la machine à rouler. |

Pour les cintreuses asymétriques avancées à trois rouleaux, des dispositions innovantes des rouleaux de l'arbre sont conçues pour minimiser ou éliminer les segments de ligne droite sur la pièce laminée, améliorant ainsi la qualité et la précision du produit final.

La caractéristique distinctive de la machine est le réglage vertical des deux rouleaux inférieurs. Un rouleau inférieur peut être positionné avec précision pour correspondre à l'entraxe du rouleau supérieur, tandis que l'autre est élevé à une position optimale en fonction des spécifications de la pièce et de la courbure souhaitée. Cette configuration dynamique permet de mieux contrôler le processus de pliage et de produire des géométries plus complexes.

Le pliage et le laminage initiaux du bord d'attaque de la plaque d'acier sont facilités par cette configuration réglable. Après avoir effectué environ un demi-tour, l'alignement des deux rouleaux inférieurs est modifié stratégiquement pour poursuivre le processus de laminage. Ce réglage à mi-parcours est essentiel pour éliminer le segment de ligne droite généralement formé à l'extrémité arrière de la pièce, ce qui permet d'obtenir un produit plus uniformément courbé.

Pour plus d'efficacité et de cohérence, la pièce peut également être inversée après la première passe. Cette technique permet de positionner l'extrémité non pliée précédemment comme bord d'attaque pour une deuxième opération de laminage. Cette méthode permet non seulement d'éliminer le segment droit résiduel, mais aussi de garantir une courbure plus symétrique sur toute la longueur de la pièce.

Ces techniques avancées, associées à un contrôle CNC précis et à des systèmes de retour d'information en temps réel, permettent de produire des composants courbes de haute qualité avec une distorsion minimale et une précision circulaire exceptionnelle, répondant ainsi aux exigences rigoureuses d'industries telles que l'aérospatiale, l'énergie et la fabrication industrielle à grande échelle.

Voici un bref aperçu du processus de cintrage d'un cylindre court d'un diamètre supérieur ou égal à 400 mm, afin de vous aider à comprendre le fonctionnement d'une cintreuse à trois cylindres.

Le matériau doit être vérifié conformément au dessin et aux exigences du processus et ne doit pas présenter de défauts évidents à sa surface.

La qualité et les spécifications des matériaux doivent être conformes aux normes nationales et industrielles en vigueur.

Lors de l'expansion, le diamètre de la bouteille doit correspondre au diamètre réel de l'enceinte finale, et le diamètre du matériau de la bouteille doit être calculé sur la base du diamètre intermédiaire de la bouteille.

La direction d'expansion doit être alignée avec la direction de laminage de l'acier et être limitée à une position de 45°. La disposition doit être efficace, afin d'utiliser efficacement le matériau des bords et d'accroître l'utilisation de l'acier.

Si la bouteille est construite à partir de plusieurs sections, le soudage doit être correctement exécuté conformément aux exigences techniques de l'assemblage et du soudage de l'équipement.

L'espacement entre les soudures bout à bout de l'enceinte d'extrémité et les soudures longitudinales Les joints de la section de la coque cylindrique doivent être supérieurs à 3 fois l'épaisseur de la bouteille et ne doivent pas être inférieurs à 100 mm.

Si la bouteille est raccordée à un tuyau, un support, un anneau de renfort, une plaque de base, etc., l'interposition des soudures longitudinales et circonférentielles sur la bouteille doit empêcher les trous dans la plaque de base. cordon de soudure L'anneau de renforcement ou la plaque de base doit couvrir les cordons de soudure.

Le dessin de la ligne doit être précis, en utilisant une méthode de cartographie géométrique pour dessiner une ligne verticale, une bissectrice et un point médian, au lieu d'un maître carré.

Pour tenir compte des marges nécessaires, tracez d'abord la ligne de coupe du bord sur la plaque métallique, puis la ligne du matériau réel, et vérifiez la ligne.

Exigences de tolérance pour les lignes de traçage des découpes :

La tolérance requise pour le dessin de la hauteur du cylindre H est de H ± 1 mm.

La différence entre deux lignes diagonales (△ L = L1 - L2) doit être inférieure ou égale à 2 mm, et la tolérance de longueur de la section du cylindre est de L ± 3 mm.

La formule du périmètre est L = π (Di + S), où Di est le diamètre du cylindre (mm) et S l'épaisseur du cylindre (mm).

Après le marquage, un repiquage est effectué dans la case de 100 mm x 100 mm dans le coin supérieur droit de la plaque d'acier.

Blanking et traitement des bords :

Pour les tôles en acier au carbone d'une épaisseur inférieure à 12 mm, le découpage s'effectue à l'aide d'une machine à découper. machine à cisailler si possible (sinon, on utilise une machine de découpe semi-automatique).

Après la coupe, le laitier doit être nettoyé et ébarbé.

Pour les plaques d'une épaisseur supérieure à 6 mm qui nécessitent une rainure, on utilise des machines à découper semi-automatiques ou des chanfreineuses à rouleaux. Pour les plaques d'une épaisseur inférieure à 6 mm, il convient d'utiliser la méthode de meulage.

Les rainures générées par le l'oxycoupage Le laitier de la machine doit être nettoyé et le cordon de soudure ne doit pas présenter de défauts tels que des fissures ou des délaminations.

Avant le soudage, la surface du joint soudé doit être débarrassé de toutes les impuretés nuisibles telles que l'oxyde, la graisse et le laitier.

L'espace libre (calculé à partir de la rainure ou du bord de la plaque) doit être ≥ 20 mm.

Lors du laminage d'une plaque, les extrémités de la plaque peuvent être pliées en raison de l'absence de contact avec le rouleau supérieur, ce qui entraîne des bords droits résiduels.

Lors d'un cintrage symétrique, le bord droit résiduel est généralement égal à la moitié de l'entraxe du rouleau inférieur et dépend de l'épaisseur de la plaque.

Le cintrage asymétrique donne des bords droits résiduels qui représentent environ 1/6 à 1/10 de ceux du cintrage symétrique.

Ces bords droits résiduels peuvent être difficiles à éliminer complètement pendant la correction et peuvent entraîner des problèmes de qualité et des accidents d'équipement, c'est pourquoi ils doivent être pré-pliés.

Si le pré-pliage n'est pas possible, ils peuvent être corrigés à l'aide d'un gabarit après le roulage final.

Avant le cintrage, la surface de la plaque d'acier et la surface du rouleau doivent être nettoyées et toute trace de rouille, de cuir, de laine, d'arêtes, d'angles ou de particules rigides doit être éliminée.

Par exemple, pour le laminage de l'acier inoxydable, les rouleaux supérieurs et inférieurs doivent être protégés par un ruban adhésif ou une couche de peinture spéciale, et la couche de protection ne doit pas contenir de particules rigides.

Lorsque la plaque est insérée dans la machine à laminer, la pièce doit être tournée pour éviter tout désalignement, et l'axe principal de la pièce doit être aligné parallèlement à l'arbre du rouleau afin de garantir un laminage rond de bonne qualité.

Le laminage circulaire est la première étape de la formation du produit et peut être effectué en une ou plusieurs passes.

Le nombre de passes dépend des exigences du processus, telles que le taux de déformation maximal autorisé dans le laminage à froid, et des limites de l'équipement, telles que les conditions d'adhérence et de puissance.

Une certaine quantité de surroulage doit être appliquée lorsque le retour élastique du laminage à froid est important.

Le décalage longitudinal de l'extrémité du cylindre doit être inférieur à 1,5 mm. Les laminage de plaques est illustré dans la figure ci-contre.

L'objectif premier de la correction de la circularité est d'obtenir une courbure uniforme sur l'ensemble du profil circulaire, afin d'améliorer la qualité du produit et la précision des dimensions. Ce processus comprend généralement les étapes suivantes :

(1) Configuration initiale et alimentation : Sur la base de données empiriques ou de calculs précis, régler les rouleaux à la position optimale de courbure de correction. Ce réglage initial est crucial car il détermine l'efficacité du processus de laminage ultérieur. Tenez compte de facteurs tels que les propriétés du matériau, les variations d'épaisseur et les contraintes résiduelles dues aux opérations de formage précédentes.

(2) Roulage de précision : Exécutez au moins deux cycles de laminage complets en respectant la courbure de correction déterminée. Accorder une attention particulière à la zone du cordon de soudure, car cette région nécessite souvent un traitement supplémentaire pour garantir une courbure cohérente. Utiliser des capteurs avancés et des systèmes de surveillance en temps réel pour évaluer et ajuster en permanence les paramètres de laminage, afin de garantir une répartition uniforme de la pression et du flux de matériau.

(3) Déchargement contrôlé : Réduire progressivement la charge de correction de manière contrôlée. Laissez la pièce subir plusieurs cycles de laminage supplémentaires sous des charges progressivement réduites. Cette étape est essentielle pour réduire les contraintes et minimiser les effets de retour élastique, ce qui améliore la stabilité dimensionnelle du produit final.

Tout au long du processus, mettez en œuvre des mesures strictes de contrôle de la qualité, telles que des systèmes de mesure laser en ligne, afin de vérifier la circularité obtenue par rapport aux tolérances spécifiées. Pour les applications de haute précision, il convient d'envisager l'intégration d'algorithmes de contrôle adaptatifs capables d'ajuster dynamiquement les paramètres de laminage sur la base d'un retour d'information en temps réel, ce qui permet d'optimiser encore le processus de correction de la circularité.