Pourquoi la trempe à l'eau et la trempe à l'huile sont-elles si différentes pour l'acier 35CrMo ? Cet article explore les effets distincts de ces deux méthodes sur la dureté et les propriétés mécaniques de l'acier. En comparant les résultats des deux techniques, l'article met en lumière la méthode la mieux adaptée aux besoins de fabrication spécifiques. Les lecteurs apprendront à connaître le processus de trempe optimal, à comprendre l'équilibre entre résistance et flexibilité, et les avantages économiques de chaque approche.

L'acier 35CrMo, un matériau couramment utilisé dans les pièces de notre société, est généralement trempé et revenu par refroidissement à l'huile ou par trempe à l'eau avec refroidissement à l'huile. Cependant, depuis que le four polyvalent de la ligne de production a été mis en service, il n'est pas en mesure d'achever le processus de refroidissement à l'huile par trempe à l'eau.

Par conséquent, les pièces trempées à l'huile, en particulier celles dont les barres ont été laminées sans traitement de surface, présentent une faible dureté et ne répondent pas aux exigences de l'emboutissage. Une deuxième trempe est alors nécessaire, ce qui a un impact négatif sur les performances des pièces, augmente les coûts de production et entraîne des pertes inutiles.

Une analyse a révélé que la faible dureté est principalement due à une vitesse de refroidissement insuffisante. Sur la base de données pertinentes et de l'expérience de production d'autres usines de traitement thermique, le refroidissement des barres d'acier 35CrMo avec de la saumure peut augmenter la vitesse de refroidissement.

Comme notre société n'a jamais utilisé la trempe à l'eau pour produire des barres d'acier 35CrMo, nous devons tester les méthodes de trempe à l'eau et de trempe à l'huile et comparer leurs propriétés mécaniques avant de décider de mettre en œuvre la trempe à l'eau pour les barres d'acier 35CrMo.

Le matériau d'essai est le 35CrMo barre d'acier produit par notre société( φ 60mm), voir le tableau 1 pour la composition chimique.

Tableau 1 Composition chimique du 35CrMo Barre d'acier (Analyse de masse) (%)

| Projet | C | Si | Mn | Cr | Mo | S | P | Cu | Ni |

| Norme nationale | 0.32~0.40 | 0.17~0.37 | 0.40~0.70 | 0.80~1.10 | 0.15~0.25 | ≤0.035 | ≤0.035 | ≤0.30 | ≤0.30 |

| Matériel d'essai | 0.36 | 0.26 | 0.56 | 0.99 | 0.17 | 0.03 | 0.02 | 0.1 | 0.1 |

La ligne de production de l'équipement d'essai de four polyvalent est décrite à la figure 1. La machine d'essai universelle électronique est commandée par le testeur de dureté Rockwell et le micro-ordinateur CMT8202.

Fig. 1 Ligne de production de fours à usages multiples

Le test se compose de deux parties : une comparaison de la profondeur de la couche durcie entre deux méthodes de trempe.

Les échantillons des deux méthodes de trempe subissent un essai de traction et les résultats de leur résistance à la traction et de leur allongement sont comparés.

Prendre une barre de φ60 mm comme échantillon d'essai et procéder à une trempe à l'huile et à une trempe à l'eau.

(1) Huile processus de trempe

Trempe à 860 ℃, maintien pendant 45 minutes, refroidissement de l'huile à 150 ℃ ;

Tempérez à 200 ℃, maintenez pendant 180 minutes et laissez refroidir à l'air jusqu'à température ambiante.

(2) Processus de trempe à l'eau

Tremper à 860°C, maintenir pendant 45 minutes, puis refroidir à l'eau jusqu'à 150°C.

Chauffer à 200°C, maintenir pendant 180 minutes et laisser refroidir à l'air libre jusqu'à température ambiante.

Aucune fissure de trempe n'est observée à la surface de l'échantillon traité.

Mesurez la dureté de la surface usinée tous les 2,5 mm de la surface au centre, comme illustré à la figure 2.

Les résultats de la dureté sont présentés dans le tableau 2.

Le tableau 2 montre que la dureté après trempe à l'eau est élevée et que la couche durcie est profonde.

Fig. 2 Essai de dureté de la couche durcie

Tableau 2 Dureté de la couche durcie

| Distance à la surface/mm | 0 | 2.5 | 5 | 7.5 | 10 | 12.5 | 15 | 17.5 | 20 | 22.5 | 25 | 30 |

| Trempe à l'eau dureté HRC | 53 | 52 | 50 | 46 | 40 | 37.5 | 35 | 33 | 32 | 30 | 28 | 25.5 |

| Trempe à l'huile Dureté HRC | 33 | 32 | 31 | 30.5 | 30 | 28 | 27.5 | 26 | 24 | 23 | 23 | 22.5 |

Les barres d'acier 35CrMo peuvent subir une trempe à l'huile et à l'eau, et la dureté peut être ajustée pour atteindre 28-30HRC grâce à l'ajustement de la température de revenu.

(1) Processus de trempe à l'huile

Trempe à 860 ℃, maintien pendant 45 minutes, refroidissement de l'huile à 150 ℃ ;

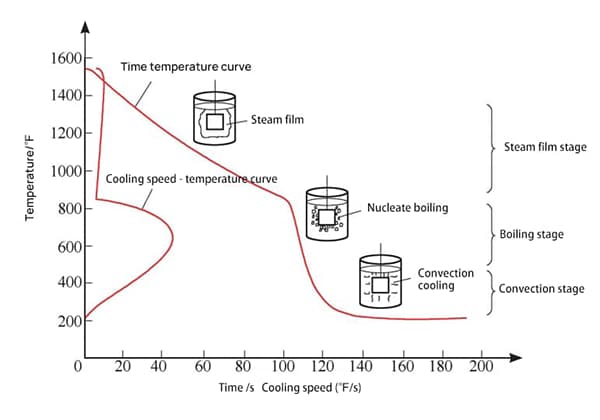

Tremper à 520 ℃, maintenir pendant 90 minutes et refroidir à l'air jusqu'à la température ambiante. La courbe du processus est illustrée à la figure 3.

Fig. 3 Courbe du processus de trempe à l'huile

(2) Processus de trempe à l'eau

Trempe à 860 ℃, maintien pendant 45 minutes, refroidissement à l'eau à 150 ℃ ;

Tremper à 580 ℃, maintenir pendant 90 minutes et refroidir à l'air jusqu'à la température ambiante. La courbe du processus est illustrée à la figure 4.

Fig. 4 Courbe du processus de trempe à l'eau

La barre d'essai est transformée en un échantillon de traction pour l'essai de traction, et les résultats sont présentés dans le tableau 3.

Le tableau 3 montre que la résistance après la trempe à l'eau est relativement élevée et que la ténacité est relativement faible, avec peu de différence dans l'ensemble.

Tableau 3 Propriétés mécaniques

| Trempe moyen de refroidissement | Résistance à la traction/MPa | Élongation (%) |

| saumure | 880 | 14 |

| huile | 814 | 19 |

Les résultats des tests permettent de déduire que la résistance à la traction s'est considérablement améliorée, mais que l'allongement a diminué à dureté de surface égale. Cela est dû à la vitesse de refroidissement rapide de la trempe à l'eau, qui produit une couche durcie en profondeur et une dureté élevée.

Cette solution permet de résoudre le problème de la dureté insuffisante des barres d'acier 35CrMo après la trempe à l'huile.

Le passage de certaines pièces en acier 35CrMo à un procédé de trempe à l'eau permet non seulement de répondre aux exigences de production et de réduire le taux de reprise, mais aussi de réaliser des économies. Les économies d'électricité sont égales au coût de l'électricité pour les retouches plus le coût de l'électricité économisé par le processus existant. Le calcul est le suivant : Économie d'électricité = (209 × 1,5 + 78 × 3) × 120 (environ 120 chauffes de production d'acier 35CrMo par an) × 10% × 1,2 + 91 (puissance du laveur) × 0,5 × 120 × 1,2 yuans = 14436 yuans.

Coûts de main-d'œuvre économisés = (temps gagné+temps de reprise) × nombre d'opérateurs × four de production annuel × prix unitaire de l'heure/homme=(0,5+4,5×10%)×2×120×8,571yuans = 1954yuans.

Coût des matériaux économisés = (huile de trempe perte par four + perte de liquide de nettoyage) × production annuelle de chaleur=(50+20) × 120 yuans = 8400 yuans.

Le total annuel est d'environ 24790 yuans.

Les barres d'acier 35CrMo peuvent être trempées à l'eau plutôt qu'à l'huile.

Non seulement la dureté peut répondre aux exigences, mais elle a également peu d'impact sur les propriétés mécaniques globales.

Lecture connexe : Tableau des propriétés mécaniques des métaux

En plus de ces avantages, le taux de reprise a considérablement diminué, ce qui a permis d'améliorer l'efficacité de la main-d'œuvre et de réduire les coûts de production. En outre, l'utilisation d'une température de trempe plus basse et l'élimination des fumées d'huile générées lors du processus de trempe par refroidissement de l'huile du matériau se traduisent par de meilleurs avantages économiques, ainsi que par des économies d'énergie et une réduction des émissions.